Академический Документы

Профессиональный Документы

Культура Документы

Cómo Aumentar La Fiabilidad de Su Línea de Producción - EFITec, S.A.

Загружено:

Jennipher J AlfonsoОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Cómo Aumentar La Fiabilidad de Su Línea de Producción - EFITec, S.A.

Загружено:

Jennipher J AlfonsoАвторское право:

Доступные форматы

CMO AUMENTAR LA FIABILIDAD DE SU LNEA DE PRODUCCIN

Mantenga la lnea de produccin operando el mayor tiempo posible, reduciendo al mnimo los fallos inesperados y las paradas programadas.

SERVICIOS DE INGENIERIA

Howard, Panam Tel (507) 560-3404 www.efitecsa.com

Toda planta o lnea de produccin est constituida por elementos fsicos diseados e interconectados para realizar un trabajo especfico, el cual puede ser indispensable para la continuidad de la produccin. Estos elementos, grandes o pequeos, simples o complejos tienen una vida til estadsticamente definida por el fabricante, el cual nos dice que para un tiempo de uso dado, un porcentaje asociado de los elementos continuarn funcionando, siempre y cuando se cumplan una serie de condiciones de operacin. Como hemos visto, la vida til o dicho de otra forma, cuanto podemos utilizar un elemento antes de que falle, es una variable con muchos grados de libertad, o sea, que dos elementos del mismo modelo y lote de fabricacin podran tener duraciones sustancialmente diferentes, dependiendo de los eventos a los que se vean sometidos durante su operacin. Esto hace que sea prcticamente imposible definir el tiempo de uso de un elemento cualquiera, antes de que ste falle. Entonces, cmo se puede aumentar la fiabilidad de la lnea de produccin?, y aumentar la productividad de la empresa. El truco est en mantener la lnea de produccin operando el mayor tiempo posible, reduciendo al mnimo los fallos inesperados y las paradas programadas. El mantenimiento centrado en confiabilidad (RCM) tiene como objetivo evitar el fallo de cualquier componente en operacin, para lo cual se requiere que dicho elemento se sustituya antes de la falla, sin embargo, la cuestin financiera requiere que este cambio se d lo ms cerca posible de la falla, lo cual deja un nico camino: estudiar el desempeo de los elementos que componen la lnea de produccin para determinar cuando existe una situacin de fallo potencial y realizar el cambio antes de que ocurra el fallo funcional. Por lo expuesto anteriormente, una estrategia de mantenimiento, basada nicamente en el mantenimiento preventivo llevar a utilizar los componentes aproximadamente un 25% menos de lo que en realidad pueden durar, ocasionando el incremento de los costos de operacin, asociados con inversin en piezas y espacio para inventario de repuestos, mano de obra y paradas innecesarias en la lnea de produccin.

Al aplicar el mantenimiento predictivo se tienen efectos directos sobre la operacin de la planta, los cuales pueden plantearse estadsticamente de la siguiente forma:

Costos de mantenimiento por debajo del 50% Reduccin de fallas inesperadas cerca del 55% Reparacin del equipo y tiempos de reacondicionamiento menos de 60% Reduccin del inventario de piezas de repuesto alrededor de 30% Aumento de tiempo medio de funcionamiento de la maquinaria sin paradas cerca del 30%.

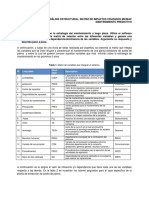

El mantenimiento predictivo que actualmente utiliza tecnologas como estudios de vibraciones, termografas, ecografas y seales elctricas, es parte esencial de tcnicas de vanguardia como los son el Mantenimiento productivo total (TPM) y el Anlisis causa-raz (RCA). A continuacin se presentan ejemplos de aplicaciones que utilizan motores elctricos (izquierda) y sistemas que utilizan estas aplicaciones con el propsito de establecer una perspectiva de lo comn que es el uso de motores elctricos en la industria actual. Tambin se presenta a la derecha una lista de las diferentes causas de problemas en motores elctricos, que como se aprecia, estn sometidos a una gran cantidad de factores que afectan su funcionamiento.

Aplicaciones comunes de los motores elctricos

Tipos de problemas con los motores elctricos Termales

Antigedad Sobrecarga Ciclo de trabajo

Compresores:

Sistemas de enfriamiento y refrigeracin Lneas de aire comprimido para accionamientos neumticos

Bombas:

Sistemas de enfriamiento Transporte de materia prima o procesada

Mecnicos

Movimiento Rotores Partes

Elctrico

Ventiladores:

Sistemas de enfriamiento Alimentacin de aire para calderas Circulacin de aire en lugares confinados

Estrs Dielctrico Efecto Corona Oscilaciones momentneas

Ambiente

Humedad Contaminacin Objetos extraos

Movimiento de carga:

Bandas transportadoras Elevadores Montacargas

La falla en una lnea de produccin est acompaada de una cantidad de costos asociados a dicha falla y muchas veces no cuantificados. El conocimiento de estos datos es de suma importancia para el funcionamiento de su empresa y son la base que sustenta el presupuesto para mantenimiento y la tecnologa de mantenimiento que se debe utilizar para el aumento de la fiabilidad de la planta.

En la mayora de los casos cuando se le pregunta a los gerentes de produccin, cuanto le cuesta una parada no programada a la empresa, se estima este costo calculando el valor del bien no producido. A continuacin se listan algunos elementos que aumentan el costo de operacin debido a paradas no programadas y que deben conocerse plenamente en cada industria.

Factores a considerar para determinar el costo de una parada no programa de la produccin. Valor de los bienes no producidos Horas extra en mano de obra Cargos por demanda Penalizaciones por entrega tarda Perdidas en materia prima

CONSIDERACIONES FINALES

Finalmente y respondiendo a la pregunta cmo aumentar la confiabilidad de la lnea de produccin? Para esto se requiere minimizar la ocurrencia de daos en los elementos que componen nuestra planta, en este caso los motores elctricos, los cuales mueven la mayora de las aplicaciones y facilidades que requieren los procesos. Esto se puede lograr con una poltica de mantenimiento centrado en la confiabilidad que considere lo siguiente: Estimar los costos reales de un paro en la lnea de produccin. Identificar los motores que sean crticos para el proceso, ya sea por su tamao o por la aplicacin en la que se utilizan. Contar con un plan de mantenimiento predictivo para darle seguimiento al desempeo delos motores crticos de la planta y poder programar el mantenimiento de dichos motores cuando muestren indicios de un fallo potencial. Contar con un plan de mantenimiento preventivo para aquellos motores que no son considerados para el mantenimiento predictivo. Hacer un diagnstico de los motores mayores de 25Hp despus de una reparacin de las bobinas de estator para verificar que la eficiencia no haya disminuido y que no exista un desbalance de impedancias. Estas situaciones podran aumentar sustancialmente el consumo de la mquina.

Вам также может понравиться

- Actividad 2Документ30 страницActividad 2mauricio estebanОценок пока нет

- Fallas EsporádicasДокумент3 страницыFallas EsporádicasELDER DE JESUS NUNEZ SARABIAОценок пока нет

- Importancia Del Adiestramiento en La Norma IEC 61850Документ13 страницImportancia Del Adiestramiento en La Norma IEC 61850Juan CastilloОценок пока нет

- Excavadora Hidráulica DOOSAN DX190wДокумент20 страницExcavadora Hidráulica DOOSAN DX190wMaquinzaОценок пока нет

- Universidad Aconcagua Profe GustavoДокумент45 страницUniversidad Aconcagua Profe GustavoMayckolОценок пока нет

- Gestion de Mantenimiento OrganigramaДокумент24 страницыGestion de Mantenimiento OrganigramaJessenia Arias Kunovilla100% (1)

- Actividad 3.1 Metodologia y Gestion de RequerimientosДокумент37 страницActividad 3.1 Metodologia y Gestion de Requerimientossebastian viverosОценок пока нет

- 4 Cap Energsolfot C SДокумент40 страниц4 Cap Energsolfot C SDiego FucОценок пока нет

- Semana4a Fase2 Jerarquización de EquiposДокумент45 страницSemana4a Fase2 Jerarquización de EquiposSantiago IvanОценок пока нет

- Talle - M - Predictivo - Punto1 - MIC MACДокумент6 страницTalle - M - Predictivo - Punto1 - MIC MACMauricio RealesОценок пока нет

- Estudios de Constructibilidad (Constructibilidad) Estudios de Constructibilidad (Constructibilidad)Документ9 страницEstudios de Constructibilidad (Constructibilidad) Estudios de Constructibilidad (Constructibilidad)Jennii RubiñosОценок пока нет

- Unidad 4 Manejo de TransaccionesДокумент25 страницUnidad 4 Manejo de TransaccionesSantiago Lopez DamianОценок пока нет

- Guía Diseno Estructural - UBIMДокумент58 страницGuía Diseno Estructural - UBIMVELOCIRAPTORAОценок пока нет

- Distribucion de Planta de Un Taller de MantenimienДокумент189 страницDistribucion de Planta de Un Taller de MantenimienjuanquirizОценок пока нет

- Trabajo Criticidad Minera Planta Agua Chile Utfsm 2022Документ13 страницTrabajo Criticidad Minera Planta Agua Chile Utfsm 2022Joaquín GutierrezОценок пока нет

- 408UL Brochure-SpДокумент10 страниц408UL Brochure-Spcarlos coloradoОценок пока нет

- Tecnica de Fluidos Catalogo Bombas PDFДокумент44 страницыTecnica de Fluidos Catalogo Bombas PDFJEFERSON ERAZOОценок пока нет

- Mantenimiento Centrado en La Confiabilida (RCM)Документ12 страницMantenimiento Centrado en La Confiabilida (RCM)Kmilosanz K100% (2)

- Formato Informe Final Gerencia Del Mantenimiento Ip2021Документ57 страницFormato Informe Final Gerencia Del Mantenimiento Ip2021Fabiola Carvajal ReyesОценок пока нет

- Irradiometro Sumergible - UAM21093Документ19 страницIrradiometro Sumergible - UAM21093Cesar Yair Soto HernandezОценок пока нет

- Mantenimiento Programado y Correctivo de ElectrohidraulicaДокумент18 страницMantenimiento Programado y Correctivo de Electrohidraulicajorge retamal adasmeОценок пока нет

- Ipp Antair LopezДокумент40 страницIpp Antair LopezAntair LopezОценок пока нет

- CYMDIST ConfiabilidadДокумент10 страницCYMDIST ConfiabilidadFabricio HoyosОценок пока нет

- 121 PDFДокумент80 страниц121 PDFAdrianita EPОценок пока нет

- Tesis UsmДокумент202 страницыTesis UsmGenesis GuerraОценок пока нет

- Calidad U4 Proceso de Fundición Por Molde en VerdeДокумент25 страницCalidad U4 Proceso de Fundición Por Molde en Verdezumy 4917Оценок пока нет

- Techgnosis 3 PDFДокумент119 страницTechgnosis 3 PDFYuri Sigueñas MestanzaОценок пока нет

- Taller LCC Manten Inspeccion ASME SsДокумент123 страницыTaller LCC Manten Inspeccion ASME SsBenjamín Price BallónОценок пока нет

- Tecnicas de Mantenimiento IndustrialДокумент8 страницTecnicas de Mantenimiento IndustrialFabio Monsalves AranedaОценок пока нет

- PC5500 6 Esp PDFДокумент8 страницPC5500 6 Esp PDFRamos BorisОценок пока нет