Академический Документы

Профессиональный Документы

Культура Документы

Procesos Que Provocan Desprendimiento de Viruta

Загружено:

Joseiito Jesus DАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Procesos Que Provocan Desprendimiento de Viruta

Загружено:

Joseiito Jesus DАвторское право:

Доступные форматы

Procesos que provocan desprendimiento de viruta S a hecho mucha investigacin en el estudio de la mecnica y geometra la formacin de la viruta y la reaccin de su forma,

a factores tales como duracin de la herramienta y el acabado de la superficie. Las virutas herramientas se han calcificado en tres tipos. El tipo 1 una viruta discontinua o fragmentada, representa una conduccin en el que el metal se fractura en partes considerablemente pequeas de las herramientas cortantes. Este tipo de viruta se obtiene por maquina la mayora de los materiales frgiles, tales como el hierro fundido. En tanto se producen estas virutas, el filo cortante corrige las irregularidades y se obtiene un acabado bastante bueno. La duracin de la herramienta es considerablemente alta y la falla ocurre usualmente como resultado de la accin del desgaste de la superficie de contacto de la herramienta. Tambin puede formar virutas discontinuas en algunos materiales dctiles y el coeficiente de ficcin es alto. Sin embargo, tales virutas de materiales dctiles son una induccin de malas condiciones de corte: Un tipo ideal de viruta desde el punto de vista de la duracin de la herramienta y el acabado, es la del tipo B continua simple, que se obtiene en el corte de todos los materiales dctiles que tienen un bajo coeficiente de friccin. En este caso el metal se forma continuamente y se desliza sobre la cara de la herramienta sin freacturarse. Las virutas de este tipo se obtienen a altas velocidades de corte y son muy comunes cuando en corte se hace con herramientas de carburo. Debido a su simplicidad se puede analizar fcilmente desde el punto de vista de las fuerzas involucradas. La viruta del tipo C es caracterstica de aquellos maquinado de materiales dctiles que tienen un coeficiente de friccin considerablemente alto. En cuanto la herramienta inicia el corte se aglutina algo de material por delante del filo cortante a causa del alto coeficiente de friccin. En tanto el corte prosigue, la viruta fluyen sobre este filo y hacia arriba a lo largo de la cara de la herramienta. Peridicamente una pequea cantidad de este filo recrecido se separa y sale con la viruta y se incrusta en la superficie torneada. Debido a esta accin el acabado de la superficie no es tan bueno como el tipo de viruta B. El filo recrecido permanece considerablemente constante durante el corte y tiene el efecto de alterar ligeramente el ngulo de inclinacin. Sin embargo, en tanto se aumenta la velocidad del corte, el tamao del filo decrecido disminuye y el acabado de la superficie mejora. Este fenmeno tambin disminuye, ya sea reduciendo el espesor de la viruta o aumentando el ngulo de inclinacin, aunque en mucho de los materiales dctiles no se puede eliminar completamente. La eleccin de herramientas adecuadas, velocidades avances es un compromiso, ya que entre ms rpido se opere una maquina es la eficiencia tanto del operador como de la maquina. sin embargo afortunadamente, tal uso acelerado acorta grandemente la duracin de la herramienta

Corte por desprendimiento de viruta

3.3.- DESPRENDIMIENTO DE VIRUTA POR MAQUINADO, CONVENCIONAL Y CNC.

DESPRENDIMIENTO DE VIRUTA POR MAQUINADO, CONVENCIONAL Y CNC.

1 Maquinado tradicional Proceso mediante el cual se remueve metal para dar forma o acabado a una pieza. Se utilizan mtodos tradicionales como el torneado, el taladrado, el corte, y el amolado, o mtodos menos tradicionales que usan como agentes la electricidad o el ultrasonido. 1.2 Taladro La mquina perforadora o taladros de prensa son esenciales en cualquier taller metalmecnico. Un taladro consta de un eje (que hace girar la broca y puede avanzar hacia la pieza de trabajo, ya sea automtica o manualmente) y una mesa de trabajo (que sostiene rgidamente la pieza de trabajo en posicin cuando se hace la perforacin). Un taladro se utiliza principalmente para hace perforaciones en metales; sin embargo, tambin pueden

llevarse a cabo operaciones como roscado, rimado, contrataladro, abocardado, mandrinado y refrentado.

Taladro de banco. 1.2.1 Operaciones estndar Taladrado. Puede definirse como la operacin de producir una perforacin cuando se elimina metal de una masa slida utilizando una herramienta de corte llamada broca espiral o helicoidal.

Taladrado. Avellanado Es la operacin de producir un ensanchamiento en forma de uso o cono en el extremo de una operacin.

Avellanado.

Rimado Es la operacin de dimensionar y producir una perforacin redonda y lisa a partir de una perforacin taladrada o mandrinada previamente, utilizando una herramienta de corte con varios bordes de corte.

Rimado.

Mandrinado o torneado interior Es la operacin de emparejar y ensanchar una perforacin por medio de una herramienta de corte de un solo filo, generalmente sostenida por una barra de mandrinado.

Mandrinado. El careado para tuercas o refrentado. Es la operacin de alisar y escuadrar la superficie alrededor de una peroracin para proporcionar asentamiento para un tornillo de cabeza o una tuerca.

Refrentado. Roscado Es la operacin de cortar roscas internas en una perforacin, con una herramienta de corte llamada machuelo. Se utilizan machuelos especiales de maquina o pistola, junto con aditamentos de roscado, cuando esta operacin se realiza mecnicamente con una mquina.

Roscado.

2 Torneado. Proceso de maquinado que se utiliza para crear piezas cilndricas. El torneado se suele realizar en un torno. Torno Es la mquina herramienta ms antigua y por lo tanto la ms importante, sin el torno no habra sido posible el gran avance industrial. En las mquinas de tornear, se forman o trabajan piezas, mediante arranque de viruta. El modo de trabajar en cada paso de torneado, se rige por la forma, tamao y nmero de piezas que han de elaborarse, as como por la calidad superficial exigida en las mismas. 2.1 Clasificacin de los tornos. a) Torno paralelo. b) Torno vertical c) Torno al aire d) Torno semiautomtico e) Torno automtico f) Torno copiador

Torno convencional. 2.2 Nomenclatura de las partes de un torno.

Partes del Torno paralelo o de piso. Principales componentes de un torno paralelo o de piso: 1. Botones de mando 2. Selector de avance 3. Cabezal 4. Engrane 5. Husillo del cabezal 6. Engranes reductores 7. Visor del lubricante 8. Cojinete del husillo 9. Chuck universal 10. Volante de carro transversal 11. Carro transversal 12. Luneta mvil (viajera). 13. Porta-herramientas simple

14. Base graduada 15. Carro longitudinal 16. Carro auxiliar 17. Indicador de cartula para roscado 18. Gua pusmtica y bancada del carro principal 19. Luneta Fay 20. Cubierta exterior 21. Contar punto 22. Volante del contrapunto 23. Nivel de aceite 24. Tablero selector de avances y roscados 25. Motor 26. Palancas de embrague 27. Palanca 28. Volante del carro longitudinal 29. Palanca de avance automtico transversal 30. Palanca de la tuerca dividida 31. Tablero 32. Barra para cilindrado 33. Tornillo principal 34. Colector de rebaba y aceite 35. Bomba de lubricacin 36. Soporte de las barras

Torno paralelo Es el ms utilizado debido principalmente a las diversas operaciones que pueden ejecutarse en l mismo, tales como:

1. Cilindrado o desbastado 2. Refrentado o careado 3. Cilindro cnico 4. Roscado 5. Taladrado. Dentro de los tornos paralelos, se encuentran los tornos de banco (estn montados sobre un banco) y los tornos de piso.

Capacidad del torno Queda determinada por el volteo y distancia entre puntos. 1. Volteo.- es el dimetro mximo que puede tornearse. 2. La distancia entre puntos.- es la distancia entre el punto colocado en el orificio del cabezal fijo y punto colocado en el orificio del cabezal mvil.

3 Fresado. El fresado consiste en maquinar circularmente todas las superficies de formas variadas; planas, convexas, cncavas, etc. Este trabajo se efecta con la ayuda de herramientas especiales llamadas fresas. Las fresas pueden considerarse como herramientas de cortes mltiples que tienen sus ngulos particulares. La combinacin de dos movimientos: giro de la fresa y avance de la mesa de la velocidad de corte. Las mquinas para fresar reciben el nombre de fresadoras, en las cuales tambin pueden efectuarse trabajos de divisin, tallado de engranes, cueros y en general todo tipo de fresado. 3.1 Clasificacin de las fresadoras: La orientacin del rbol principal, respecto a la superficie de la mesa, determinan el tipo de fresadora. Las principales fresadoras son: Fresadora horizontal.- recibe este nombre debido a que el eje del rbol principal es paralelo a la superficie de la mesa.

Fresadora horizontal. Fresadora vertical.- en la cual el eje del rbol principal est en posicin perpendicular a la superficie de la mesa.

Fresadora vertical.

Fresadoras universales.- reciben dicho nombre debido a que el rbol portafresa, pueden inclinarse a cualquier ngulo con respecto a la superficie de la mesa, adems puede adaptarse de horizontal a vertical y viceversa, por otra parte el carro transversal, est montado sobre una base graduada en grados geomtricos, lo que permite orientar y fijar al ngulo requerido.

Fresadora universal. 1. Base 2. Mnsula 3. Manivela sensitiva 4. Manguera para refrigeracin 5. Carro transversal 6. Carro longitudinal 7. Contra punto 8. Gato soporte 9. Cabezal divisor 10. Columna 11. Engranes de recambio 12. rbol portafresa

4 Maquinado automatizado Conjunto de procesos qumicos, trmicos y elctricos para el maquinado de piezas de metal.

El trmino automatizacin tambin se ha utilizado para describir sistemas no destinados a la fabricacin en los que dispositivos programados o automticos pueden funcionar de forma independiente o semindependiente del control humano.

4.1 Centro de torneado CNC A mediados de los aos 60 se hicieron amplios estudios que demostraron que aproximadamente el 40 % de todas las operaciones de corte de metales se llevan a cabo en tornos. Hasta entonces, la mayor parte del trabajo se llevaba a cabo en tornos convencionales o revlver, mismos que no eran muy eficientes de acuerdo a los estndares actuales. Una intensa investigacin llev al desarrollo de centros de torneado controlados numricamente. En aos recientes, stos han sido actualizados a unidades ms poderosas controladas por computadora capaces de mayor precisin y de ritmos ms elevados de produccin.

Corte con chorro de agua El corte por chorro de agua es un proceso de ndole mecnica, mediante el cual se consigue cortar cualquier material, haciendo impactar sobre ste un chorro de agua a gran velocidad que produce el acabado deseado.

Diagrama de una maquina de corte por chorro de agua. 1. Alta presin de agua - 2. Enfoque - 3. Camara de mezcla - 4. Tapa - 5. Salpicaduras - 6. Pieza de trabajo - 7. Pieza de red permanente - 8. Agua - 9. Parte de la pieza de trabajo cortada - 10. Boquilla - 11. Arena abrasiva Es un proceso revolucionario que hoy en da es de mxima utilidad y comienza a ser un recurso habitual a la hora de mecanizar piezas, es bastante simple pero a la vez muy complejo. Resulta una herramienta muy verstil y cuya aplicacin es extensible a prcticamente todos los trabajos industriales. Al ser un procedimiento de corte en fro resulta especialmente interesante, ya que esta demandado en todas las aplicaciones en las que el material no se pueda ver afectado por el calor. Existen numerosas ventajas que hacen de ste un producto puntero en el mundo industrial, respecto a otros

Caractersticas del proceso[editar]

El dispositivo consiste en un chorro de agua a presin, cuyo dimetro de la boquilla oscila entre 0,08 mm a 0,45 mm de dimetro, por el cual, sale una mezcla de agua y abrasivo lanzado a una presin muy elevada, capaz de cortar cualquier tipo de material. Uno de los elementos ms importantes es la boquilla por la que sale el chorro, de ella depende la cohesin del chorro que condiciona en gran medida la viabilidad tcnica de la aplicacin, pues si el chorro es cnico se pierde poder de corte, precisin, calidad y las caractersticas de corte en seco.

Imagen 1. La presin del chorro de agua es otra de las caractersticas ms importantes del proceso, es aportada por un sistema de una bomba dotada con un intensificador de ultrapresin que hacen que sta pueda llegar hasta 4000 bares de presin, dependiendo del objeto de trabajo, existe la opcin de trabajar a menos presin, sobre unos 2000 bares, o incluso trabajar sin el abrasivo, pero esto se utiliza en materiales de poca dureza que no necesitan del abrasivo para ser cortadas (imagen 1), o con el fin de trabajar piezas que por ejemplo, no quieran ser cortadas, sino nicamente marcadas, por ejemplo, hacer carteles metlicos en los que las letras y figuras plasmadas estn elaboradas por chorro de agua a baja presin, que no llegue a cortar pero marque, obteniendo en este mbito de trabajo sorprendentes resultados como podemos comprobar en la imagen (imagen 2). Pero por lo general se trabaja en altas presiones como la de 4000 bares, a pesar de que muchas veces no es necesario por el espesor a cortar, ya que con mucha menos presin se realizara el mismo corte y con las mismas condiciones, pero lo que hace que se trabaje normalmente a mxima presin es el hecho de agilizar el proceso ya que esto le aporta mas rapidez al corte, el corte puede ir desde minutos a horas.

Imagen 2. La velocidad de corte es de mxima importancia, y esta depender de factores como la presin de la bomba y la capacidad del intensificador, dimetro de la tobera, cantidad y calidad de abrasivo y del espesor de la pieza. En referencia a valores de velocidad encontramos que todo este sistema de aporte de presin permite que el lquido salga por el orificio a una velocidad de 1000 metros por segundo.

El motivo de aadirle abrasivo al agua es debido a que un simple chorro de agua no sera capaz de desarrollar cortes como los actuales en los materiales ms duros, por ello se le aporta este abrasivo, mezcla de arcillas y vidrios, que dota al sistema de un aumento de posibilidades de corte infinito. En relacin al espesor de la pieza a cortar cabe decir que sirve desde 5 mm, que es cuando empezara a ser rentable usar este mtodo, hasta espesores de 200 mm en cualquier material, llegando incluso a los 400 mm usando eso si, aplicaciones especiales. Pero como se ha comentado antes, esto va en funcin del tipo de material, pudindose dar el caso que con un chorro a 4000 bares y con abrasivo, se puede cortar fcilmente corcho de dos metros de espesor. Este chorro de agua puede cortar todo tipo de materiales, desde metlicos hasta blandos como un pastel, incluso se utiliza para preparacin de superficies como limpiezas de barcos, pintura automovilstica o industria aeroespacial. Es un proceso en el cual la generacin de partculas contaminantes es mnima, no aporta oxidacin superficial y la generacin de viruta no es un problema en este caso. La mquina esta dotada de una balsa, sobre la que se proyecta el chorro de agua, y la cual sujeta las piezas mediante una reja que mantiene el material en la superficie de trabajo, pero que permite que la mezcla de agua y el material eliminado se deposite dentro de la misma, evitando as que el lquido proyectado caiga fuera de la zona de corte, e incluso que salpique, pudindose reciclar el abrasivo para ser reutilizado de nuevo. Como caracterstica del proceso cabe destacar adems, que el proceso de corte no afecta a los materiales porque no los endurece ni deforma, de esta manera es un mtodo que en diversos casos puede ser mas til que el lser o el plasma cuando los trabajos sea imprescindible un buen acabado.

Ventajas y desventajas[editar]

Ventajas: 1. Al no haber herramientas de corte, no existe el problema de desgaste de la misma. 2. Corte de excelente calidad, en la mayora de casos no se necesita un acabado posterior. 3. Universal, ya que la misma maquina puede cortar una enorme variedad de materiales. 4. Proceso sin exfoliacin ni desgarros. 5. Apta para mecanizar perfiles intrincados. 6. Proceso sin aporte de calor. 7. Inexistencia de tensiones residuales debido a que el proceso no genera esfuerzos de corte. 8. No genera contaminacin ni gases. 9. El mecanizado lo puede realizar el mismo ingeniero que ha diseado la pieza, ya que no requiere de trabajo manual bruto, simplemente programar la maquina, ubicar la pieza y recogerla una vez terminada. 10. Reutilizacin de piezas procedentes de otros trabajos, abaratando de esta manera los costes finales.

11. Si se compara con los sistemas de plasma, oxicorte y lser, al ser estos tres con aporte de calor, y el agua no, el corte por agua permite un trabajo sin afectar a ninguna zona del material sobre el cual trabaja. 12. Si se compara nicamente con el laser, el chorro por agua permite cortar espesores mucho mayores.

Desventajas: No existen muchas, pero por destacar alguna se podra decir que el agua en comparacin al corte por plasma es ms lento.

Equipo necesario[editar]

PC, se encuentra en la oficina tcnica y es donde se realiza el diseo de la pieza. PC de taller, centro logstico donde se reciben las ordenes del PC de oficina y aqu es donde se ejecuta la orden de trabajo directamente sobre la mquina de corte por agua.

PC de taller

Balsa de agua, lugar donde se realiza el trabajo de mecanizado, generalmente de unas dimensiones aproximadas de cuatro metros de largo por tres metros de ancho.

Balsa de agua

Boquilla por la que sale el chorro de agua.

Boquilla

Detalle de boquilla Centro de refrigeracin, se utiliza para que todo este sistema mecnico utilizado para realizar el mecanizado no sufra de sobrecalentamiento, ya que sin este

elemento la mquina se quemara. La bomba que tiene a la izquierda mueve el refrigerante almacenado en los dos depstios contiguos.

Centro de refrigeracion

Deposito abrasivos, es un deposito exterior desde el cual se aade el abrasivo al agua, ya que sin este no se podra realizar el corte.

Deposito de abrasivos

Descalcificador, utilizado para evitar la obstruccin de las tuberas.

Descalcificador

Depuradora de abrasivos, una vez el fluido de corte mecaniza la pieza y se deposita en la balsa, es necesario de una depuradora situada en la base de la balsa que separa el abrasivo del agua, almacenandolo en este gran saco situado al lado de la balsa, para poder ser reutilizado de nuevo y de esta manera reducir los costes.

Depuradora de abrasivos

Materiales a los que se le aplica[editar]

Este sistema, sin aadirle abrasivo, permite trabajar sobre:

Caucho Tapizado de vehculos

Polipropileno Cartn Papel Goma Espuma Materiales para empaque Fibra de vidrio Cualquier tipo de material que no sea metlico.

Si al chorro de agua se le aade abrasivo es capaz de mecanizar:

Kevlar Vidrio Grafito epoxi Cermica Mrmol Vigas de hormign Titanio Bronce de aluminio Granito Aluminio Acero Acero de carbn Acero inoxidable Acero templado Latn Otros materiales de espesores de un mximo de 200mm.

Aplicaciones[editar]

Como se ha podido comprobar en el apartado anterior, la cantidad de aplicaciones es infinita, pero si se analizan las ms destacadas se podran enumerar:

Industria aerospacial: Mecanizado de chapas de aleaciones de aluminio de alta resistencia y aleaciones de titanio. Suele ser ms econmico que el fresado por necesitar sistemas de sujecin ms sencillos. Se utiliza para la preparacin de superficies, como por ejemplo la limpieza de cascos de barcos y pintura automotriz. Industria automovilstica: Corte de los paneles interiores de las puertas conformados por fibra de madera, realizados por robots. Tambin se aplica al corte de zapatas de freno con lo que se elimina el problema de las partculas del material de friccin flotando por el aire. Industria txtil: Se utiliza para cortar moquetas, obtenindose mejores resultados que en el corte por calor, y que en el corte por cizalla, sobre todo en series cortas. Industria cermica: Para el corte de materiales cermicos donde el uso de herramientas de metal sufre un gran desgaste y el empleo de discos de diamante no permiten la obtencin de contorneados complicados. Industria de mecanizado: Se utilizar para el mecanizado de piezas de todo tipo, desde arandelas, a laminas.

Industria del calzado: Se comienza a emplear para recortar tejidos, cueros y pieles, y materiales sintticos como los cauchos empleados en las suelas y en otras partes

:: Cortadora por chorro de agua abrasivo y no abrasivo de alta precisin para trabajos pesados

Las cortadoras CNC con chorro de agua son legendarias por su facilidad de uso y versatilidad. Compaas exitosas de todo el mundo confan en los routers CNC con chorro de agua MultiCam para automatizar su produccin en innumerables industrias. MultiCam ofrece sistemas de cortadoras CNC con chorro de agua abrasivo y no abrasivo y tres lneas de productos que se ajustan a la aplicacin especfica que requieras. Las cortadoras CNC Serie 1000 son una solucin econmica de corte con chorro de agua no abrasivo. Las mquinas de la Serie 4000 y 6000 son routers CNC de alta precisin para trabajos pesados que se pueden configurar para cortes con chorro de agua abrasivos y no abrasivos. Todas las cortadoras CNC MultiCam con agua son accionadas por intensificadores de chorro de agua KMT. La ventaja de poseer una mquina MultiCam es que sus sistemas de arquitectura abierta se integran a prcticamente cualquier aplicacin CAD/CAM. Los sistemas MultiCam han sido instalados en todo el mundo durante casi dos dcadas y una gran variedad de industrias dependen de estos routers CNC. Dichas industrias incluyen la mueblera, maderera, metalmecnica, de rotulacin, HVAC, aeroespacial, martima, de superficies slidas y fabricacin de plsticos. Para ellos, las mquinas MultiCam son un instrumento tan indispensable como confiable en sus procesos. Cmo funciona un corte con chorro de agua? El cortador con chorro de agua es una mquina industrial potente que utiliza las corrientes de agua con alta presin para ayudar a producir de todo, desde paales desechables, papel de seda y golosinas en barra hasta componentes de metal exticos finamente detallados. Para hacer su trabajo, el cortador con chorro de agua se basa en una mezcla de tecnologas, cada una trabajando en conjunto para crear una mquina de gran precisin y fiabilidad. El cortador con chorro de agua se presenta en dos formas bsicas. El chorro de agua pura, que funciona a presiones de 20.000 (137,9 MPa) a 60.000 (413,69 MPa) libras por pulgada cuadrada (psi), utiliza slo agua y se limita a cortar materiales ms blandos como la espuma, papel y caucho. El chorro de agua abrasivo, que opera de 60.000 (413,69 MPa) a casi 90.000 (620,53 MPa) psi, utiliza aadido de material abrasivo (piedra granate aplastada, comnmente) para producir una

fuerza de corte mucho mayor. Aunque son similar en muchos aspectos, los cortadores diseados para una tarea no son adecuados para hacer la otra.

Corte con lser El Corte con lser es una tcnica empleada para cortar piezas de chapa caracterizada en que su fuente de energa es un lser que concentra luz en la superficie de trabajo. Para poder evacuar el material cortado es necesario el aporte de un gas a presin como por ejemplo oxgeno, nitrgeno o argn. Es especialmente adecuado para el corte previo y para el recorte de material sobrante pudiendo desarrollar contornos complicados en las piezas. Entre las principales ventajas de este tipo de fabricacin de piezas se puede mencionar que no es necesario disponer de matrices de corte y permite efectuar ajustes de silueta. Tambin entre sus ventajas se puede mencionar que el accionamiento es robotizado para poder mantener constante la distancia entre el electrodo y la superficie exterior de la pieza. Para destacar como puntos desfavorables se puede mencionar que este procedimiento requiere una alta inversin en maquinaria y cuanto ms conductor del calor sea el material, mayor dificultad habr para cortar. El lser afecta trmicamente al metal pero si la graduacin es la correcta no deja rebaba. Las piezas a trabajar se prefieren opacas y no pulidas porque reflejan menos. Los espesores ms habituales varian entre los 0,5 y 6 mm para acero y aluminio. Los potencias ms habituales para este mtodo oscilan entre 3000 y 5000 W.

perforacion de petroleo PERFORACIN El petrleo se halla a gran profundidad, generalmente a 3000 o 4000 metros, aunque existen pozos de 5000 o 6000 metros de profundidad. De acuerdo con la profundidad proyectada del pozo, las formaciones que se van a atravesar y las condiciones propias del subsuelo, se selecciona el equipo de perforacin ms indicado. La mayora de los pozos petroleros se perforan con el mtodo rotatorio. En este tipo de perforacin rotatoria, una torre sostiene la cadena de perforacin, formada por una serie de tubos acoplados. La cadena se hace girar unindola al banco giratorio situado en el suelo de la torre. La broca de perforacin situada al final de la cadena suele estar formada por tres ruedas cnicas con dientes de acero endurecido. La broca se lleva a la superficie por un sistema continuo de fluido circulante impulsado por una bomba.

El crudo atrapado en un yacimiento se encuentra bajo presin; si no estuviera atrapado por rocas impermeables habra seguido ascendiendo debido a su flotabilidad, hasta brotar en la superficie terrestre. Por ello, cuando se perfora un pozo que llega hasta una acumulacin de petrleo a presin, el petrleo se expande hacia la zona de baja presin creada por el pozo en comunicacin con la superficie terrestre. Sin embargo, a medida que el pozo se llena de lquido aparece una presin contraria sobre el depsito, y pronto se detendra el flujo de lquido adicional hacia el pozo si no se dieran otras circunstancias. La mayora de los petrleos contienen una cantidad significativa de gas natural en solucin, que se mantiene disuelto debido a las altas presiones del depsito. Cuando el petrleo pasa a la zona de baja presin del pozo, el gas deja de estar disuelto y empieza a expandirse. Esta expansin, junto con la dilucin de la columna de petrleo por el gas, menos denso, hace que el petrleo aflore a la superficie. A medida que se contina retirando lquido del yacimiento, la presin del mismo va disminuyendo poco a poco, as como la cantidad de gas disuelto. Esto hace que la velocidad de flujo de lquido hacia el pozo se haga menor y se libere menos gas. Cuando el petrleo ya no llega a la superficie se hace necesario instalar una bomba en el pozo para continuar extrayendo el crudo. Finalmente, la velocidad de flujo del petrleo se hace tan pequea, y el coste de elevarlo hacia la superficie aumenta tanto, que el coste de funcionamiento del pozo es mayor que los ingresos que pueden obtenerse por la venta del crudo (una vez descontados los gastos de explotacin, impuestos, seguros y rendimientos del capital). Esto significa que se ha alcanzado el lmite econmico del pozo, por lo que se abandona su explotacin. Torre de perforacin de petrleo La torre de perforacin rotatoria emplea una serie de tuberas giratorias, la llamada cadena de perforacin, para acceder a un yacimiento de petrleo. La cadena est sostenida por una torre, y el banco giratorio de la base la hace girar. Un fluido semejante al fango, impulsado por una bomba, retira los detritos de perforacin a medida que el taladro penetra en la roca. Los yacimientos de petrleo se forman como resultado de una presin intensa sobre capas de organismos acuticos y terrestres muertos, mezclados con arena o limo. Como no tienen espacio para expandirse, el gas y el petrleo crudo estn bajo una gran presin, y tienden a brotar de forma violenta por el agujero perforado.

Recuperacin mejorada de petrleo Cuando la produccin primaria se acerca a su lmite econmico, es posible que slo se haya extrado un pequeo porcentaje del crudo almacenado, que en ningn caso supera el 25%. Por ello, la industria petrolera ha desarrollado sistemas para complementar esta produccin primaria que utiliza fundamentalmente la emerga natural del yacimiento. Los sistemas complementarios, conocidos como tecnologa de recuperacin mejorada de petrleo, pueden aumentar la recuperacin de crudo, pero slo con el coste adicional de suministrar energa externa al depsito. Con estos mtodos se ha aumentado la recuperacin de crudo hasta alcanzar una media global del 33% del petrleo presente. En la actualidad se emplean dos sistemas complementarios: + Inyeccin de agua: En un campo petrolero explotado en su totalidad, los pozos pueden perforarse a una distancia de entre 50 y 500 metros, segn la naturaleza del yacimiento. Si se bombea agua en uno de cada dos pozos, puede mantenerse o incluso incrementarse la presin del yacimiento en su conjunto. Con ello tambin puede aumentarse el ritmo de produccin de crudo; adems, el agua desplaza fsicamente al petrleo, por lo que aumenta la eficiencia de recuperacin. En algunos depsitos con un alto grado de uniformidad y un bajo contenido en arcilla o barro, la inundacin con agua puede aumentar la eficiencia de recuperacin hasta alcanzar el 60% o ms del petrleo existente. La inyeccin de agua se introdujo por primera vez en los campos petroleros de Pensilvania a finales del siglo XIX, de forma ms o menos accidental y desde entonces se ha extendido por todo el mundo. + Inyeccin de vapor: La inyeccin de vapor se emplea en depsitos que contienen petrleos muy viscosos. El vapor no slo desplaza el petrleo, sino que tambin reduce mucho la viscosidad (al aumentar la temperatura del yacimiento), con lo que el crudo fluye ms deprisa a una presin dada. Este sistema se ha utilizado mucho en California, Estados Unidos, y Zulia, Venezuela, donde existen grandes depsitos de petrleo viscoso. Tambin se estn realizando experimentos para intentar demostrar la utilidad de esta tecnologa para recuperar las grandes acumulaciones de petrleo viscoso (bitumen) que existen a lo largo del ro Athabasca, en la zona centro-septentrional de

Alberta, en Canad, y del ro Orinoco, en el este de Venezuela. Si estas pruebas tienen xito, la era del predominio del petrleo podra extenderse varias dcadas. Perforacin submarina Otro mtodo para aumentar la produccin de los campos petroleros (y uno de los logros ms impresionantes de la ingeniera en las ltimas dcadas) es la construccin y empleo de equipos de perforacin sobre el mar. Estos equipos de perforacin se instalan, manejan y mantienen en una plataforma situada lejos de la costa, en aguas de una profundidad de hasta varios cientos de metros. La plataforma puede ser flotante o descansar sobre pilotes anclados en el fondo marino, y resiste a las olas, el viento y, en las regiones rticas, los hielos.

Las torres de perforacin submarina consisten de una plataforma petrolera semisumergida que descansa sobre flotadores y est anclada al fondo. Los pozos marinos producen alrededor del 25% del petrleo extrado en todo el mundo. Al igual que en los equipos tradicionales, la torre es en esencia un elemento para suspender y hacer girar el tubo de perforacin, en cuyo extremo va situada la broca; a medida que sta va penetrando en la corteza terrestre, se van aadiendo tramos adicionales de tubo a la cadena de perforacin. La fuerza necesaria para penetrar en el suelo procede del propio peso del tubo de perforacin. Para facilitar la eliminacin de la roca perforada se hace circular constantemente lodo a travs del tubo de perforacin, que sale por toberas situadas en la broca y sube a la superficie travs del espacio situado entre el tubo y el pozo (el dimetro de la broca es algo mayor que el del tubo). Con este mtodo se han perforado con xito pozos con una profundidad de ms de 6,4 km desde la superficie del mar. La perforacin submarina ha llevado a la explotacin de una importante reserva adicional de petrleo.

Вам также может понравиться

- Mecanizado básico: torneado, fresado, taladrado y roscadoДокумент8 страницMecanizado básico: torneado, fresado, taladrado y roscadoNelson MendozaОценок пока нет

- Ensamble 4Документ22 страницыEnsamble 4edgarОценок пока нет

- Teoría de Corte Velocidades y Herramientas MaquinadoДокумент5 страницTeoría de Corte Velocidades y Herramientas MaquinadoCesar Caballero OliveraОценок пока нет

- Compas de InterioresДокумент3 страницыCompas de Interioresjaider velasquezОценок пока нет

- Introducción A MecanismosДокумент42 страницыIntroducción A MecanismosDaniel DiazОценок пока нет

- Corte de Metales Con Arranque de VirutaДокумент24 страницыCorte de Metales Con Arranque de VirutagergalavizОценок пока нет

- Examen Teórico Máquians y MecanismosДокумент15 страницExamen Teórico Máquians y MecanismosDani CRОценок пока нет

- CNC Mauricio RecopilacionДокумент4 страницыCNC Mauricio Recopilacionjosuemg82Оценок пока нет

- Acabados superficiales mecanizadosДокумент14 страницAcabados superficiales mecanizadosAlexander CalderonОценок пока нет

- Filtro Deshidratador y Algunas CaracteristicasДокумент4 страницыFiltro Deshidratador y Algunas Caracteristicascasimiro2020Оценок пока нет

- Fabricación de caja con tapa mediante ensamble no permanenteДокумент3 страницыFabricación de caja con tapa mediante ensamble no permanenteCarlos MedranoОценок пока нет

- Comportamiento de los flujos en tuberías según el acabado y materialДокумент35 страницComportamiento de los flujos en tuberías según el acabado y materialAlondra Gallardo100% (1)

- UNIDAD IV - Modificación A La Estructura Cristalina.Документ6 страницUNIDAD IV - Modificación A La Estructura Cristalina.Fernando Rosales OleaОценок пока нет

- Diseño Mecanico II - Unidad IIДокумент27 страницDiseño Mecanico II - Unidad IIJose Luis Velez100% (2)

- Cuestionario Cinematica Cinetica MecanicaДокумент6 страницCuestionario Cinematica Cinetica Mecanicadiegomontd12Оценок пока нет

- Mecanica 2Документ14 страницMecanica 2wuichoОценок пока нет

- Refrigeración y aire acondicionado: Fundamentos y métodosДокумент15 страницRefrigeración y aire acondicionado: Fundamentos y métodosEduardo S CossúОценок пока нет

- Introducción a la neumática para técnicosДокумент6 страницIntroducción a la neumática para técnicosnoeliamvОценок пока нет

- Actuadores InvestigacionДокумент26 страницActuadores InvestigacionSol GómezОценок пока нет

- Unidad 4 Seleccion de Elementos Campos, Sanchez Andrade, ZamoraДокумент32 страницыUnidad 4 Seleccion de Elementos Campos, Sanchez Andrade, ZamoraAlejandro CamposОценок пока нет

- Velocidad de AvanceДокумент2 страницыVelocidad de Avancer_guilloteОценок пока нет

- T11Документ9 страницT11Ms Pringles09Оценок пока нет

- Definiciones mecánicas básicasДокумент15 страницDefiniciones mecánicas básicasMarco AdameОценок пока нет

- Instrumentos EspecialesДокумент12 страницInstrumentos EspecialesMauricio Roaa50% (2)

- Análisis de mecanismos mediante números complejosДокумент11 страницAnálisis de mecanismos mediante números complejosEduardo RomoОценок пока нет

- Sistemas operativos y lenguajes de programaciónДокумент15 страницSistemas operativos y lenguajes de programacióncamm_1000780650% (2)

- Unidad 2Документ27 страницUnidad 2RopisDayannaОценок пока нет

- Esfuerzo y Deformación Axial de Corte PuroДокумент19 страницEsfuerzo y Deformación Axial de Corte PuroJavier Fernandez MirandaОценок пока нет

- ENGRANESДокумент21 страницаENGRANESFrida Carreon Suarez EspinosaОценок пока нет

- Practica 2 Mecanica de Materiales 2Документ18 страницPractica 2 Mecanica de Materiales 2Misael coronado castroОценок пока нет

- Errores Comunes en Calibración de InstrumentaciónДокумент9 страницErrores Comunes en Calibración de InstrumentaciónManuel SantosОценок пока нет

- Actividad 2, Unidad 3-Clasificacion de ResortesДокумент10 страницActividad 2, Unidad 3-Clasificacion de ResortesMoises Orozco CruzОценок пока нет

- Estados Superficiales en DibujoДокумент5 страницEstados Superficiales en DibujoChristian QuinteroОценок пока нет

- Practica4 ScilabДокумент8 страницPractica4 ScilabEduardo RodriguezОценок пока нет

- Taller 1 de MecanismosДокумент2 страницыTaller 1 de MecanismostanainaОценок пока нет

- Unidad 3 Diseño de Engranes RectosДокумент15 страницUnidad 3 Diseño de Engranes RectosUrielDorantesОценок пока нет

- Mecanismos de Retorno RápidoДокумент11 страницMecanismos de Retorno RápidoFabio Milton CastroОценок пока нет

- Unidad 6 MecanicaДокумент7 страницUnidad 6 MecanicaEduardo ReyesОценок пока нет

- Selección de Elementos Mecánicos y MaterialesДокумент21 страницаSelección de Elementos Mecánicos y MaterialesJesus SotoОценок пока нет

- T 10Документ9 страницT 10Ms Pringles09Оценок пока нет

- Cuestionario Sobre Cinemática de Cuerpo Rígido PDFДокумент6 страницCuestionario Sobre Cinemática de Cuerpo Rígido PDFBrayan Steven LopezОценок пока нет

- Conceptos Básicos de MediciónДокумент16 страницConceptos Básicos de MediciónAdrian EsparzaОценок пока нет

- GL OsarioДокумент5 страницGL OsarioIvan De JesusОценок пока нет

- Técnicas de Integración 2Документ30 страницTécnicas de Integración 2Josue Isac Salomon Landa100% (1)

- Sistemas MecanicosДокумент14 страницSistemas MecanicosJose Bazan ValleОценок пока нет

- Antalogia de MecanismosДокумент167 страницAntalogia de MecanismosDomínguez LuisОценок пока нет

- Unidad 3 Consideraciones de Diseño para Moldes de Inyección deДокумент138 страницUnidad 3 Consideraciones de Diseño para Moldes de Inyección deAdrian Manzanares Alonso100% (1)

- Unidad 5 Transmisiones FlexiblesДокумент18 страницUnidad 5 Transmisiones FlexiblesMARKO021Оценок пока нет

- Dinamica de Maquinaria-Investigacion Impulso y Momento en Los Cuerpos RigidosДокумент30 страницDinamica de Maquinaria-Investigacion Impulso y Momento en Los Cuerpos RigidosMoises Orozco CruzОценок пока нет

- Formacion de La VirutaДокумент31 страницаFormacion de La VirutaTzuika Rios Aranda100% (3)

- Cartas de Control para AtributosДокумент4 страницыCartas de Control para AtributosJavier MTzОценок пока нет

- PTT de Mecanica de Materiales UNIDAD 6Документ20 страницPTT de Mecanica de Materiales UNIDAD 6Diego A. MartinezОценок пока нет

- Procesos de Manufactura Unidad 2Документ20 страницProcesos de Manufactura Unidad 2Jose Antonio Trejo CastellanosОценок пока нет

- Ecuaciones Parametricas de Curvas PlanasДокумент5 страницEcuaciones Parametricas de Curvas PlanasCarlos M.0% (1)

- Unidad 2 Diseño de SujetadoresДокумент7 страницUnidad 2 Diseño de SujetadoresVictor Rábago100% (1)

- Practica de FundiciónДокумент5 страницPractica de FundiciónHaide HernandezОценок пока нет

- Unidad 2 Determinacion de Las Propiedades de Los LubricantesДокумент20 страницUnidad 2 Determinacion de Las Propiedades de Los LubricantesMisael SantiagoОценок пока нет

- Fresado PresentacionДокумент23 страницыFresado PresentacionDaniel Servin0% (1)

- Antología Diseño PDFДокумент154 страницыAntología Diseño PDFGuadalupe Vela ElotОценок пока нет

- 3.3 Desprendimiento de Viruta Por MaquinadoДокумент17 страниц3.3 Desprendimiento de Viruta Por MaquinadoJesus Enrique Moreno Rodriguez50% (4)

- Características de Las Calaveras LiterariasДокумент3 страницыCaracterísticas de Las Calaveras LiterariasJoseiito Jesus D0% (1)

- Ensayo Del Quijote de La MachaДокумент5 страницEnsayo Del Quijote de La MachaSigifredo Hurtado QuicenoОценок пока нет

- MatemáticasДокумент3 страницыMatemáticasJoseiito Jesus DОценок пока нет

- Métodos de IntegraciónДокумент8 страницMétodos de IntegraciónJoseiito Jesus DОценок пока нет

- Estado Actual de La Robótica IndustrialДокумент20 страницEstado Actual de La Robótica IndustrialAngélica Jaramillo100% (1)

- Atomo 2Документ28 страницAtomo 2Joseiito Jesus DОценок пока нет

- 1Документ3 страницы1Joseiito Jesus DОценок пока нет

- Intenta Lo SiguienteДокумент1 страницаIntenta Lo SiguienteJoseiito Jesus DОценок пока нет

- CRONOGRAMADEACTIVIDADESДокумент18 страницCRONOGRAMADEACTIVIDADESJoseiito Jesus DОценок пока нет

- Limit AntesДокумент2 страницыLimit AntesJoseiito Jesus DОценок пока нет

- Historia Clínica 1Документ4 страницыHistoria Clínica 1Joseiito Jesus DОценок пока нет

- Daniel Perez Frias Grupo A01Документ23 страницыDaniel Perez Frias Grupo A01Joseiito Jesus DОценок пока нет

- Barra de Navegacion ExponerДокумент5 страницBarra de Navegacion ExponerJoseiito Jesus DОценок пока нет

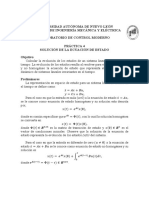

- Sistemas de Control Realimentados Análisis del Error en Estados Estacionarios y DinámicosДокумент3 страницыSistemas de Control Realimentados Análisis del Error en Estados Estacionarios y DinámicosJoseiito Jesus DОценок пока нет

- La Epilepsia y Los RobotsДокумент6 страницLa Epilepsia y Los RobotsJoseiito Jesus DОценок пока нет

- JuevesДокумент3 страницыJuevesJoseiito Jesus DОценок пока нет

- Ritual Amarre Hilo PrendasДокумент7 страницRitual Amarre Hilo PrendasJoseiito Jesus D100% (1)

- Ensayo CacepДокумент3 страницыEnsayo CacepJoseiito Jesus DОценок пока нет

- Como Soldar Con TIGДокумент17 страницComo Soldar Con TIGangelОценок пока нет

- En este apartado se va a realizar una descripción de la evolución histórica y situación actual de la Ingeniería del Control tanto en sus ramas de la Regulación Automática como en la Informática IndustrialДокумент5 страницEn este apartado se va a realizar una descripción de la evolución histórica y situación actual de la Ingeniería del Control tanto en sus ramas de la Regulación Automática como en la Informática IndustrialJoseiito Jesus DОценок пока нет

- Introduccion A La Hidraulica Industrial 15Документ14 страницIntroduccion A La Hidraulica Industrial 15Alejandro Rangel BustamanteОценок пока нет

- Inv. ControlДокумент5 страницInv. ControlJoseiito Jesus DОценок пока нет

- Examen de RabanalesДокумент4 страницыExamen de RabanalesJoseiito Jesus DОценок пока нет

- Normas APIДокумент41 страницаNormas APIJoseiito Jesus D50% (2)

- Minstal Diot 2011Документ6 страницMinstal Diot 2011Joseiito Jesus DОценок пока нет

- JuevesДокумент3 страницыJuevesJoseiito Jesus DОценок пока нет

- Como Eliminar Virus SinДокумент6 страницComo Eliminar Virus SinJoseiito Jesus DОценок пока нет

- UnДокумент6 страницUnJoseiito Jesus DОценок пока нет

- PM EsДокумент7 страницPM EsJoseiito Jesus DОценок пока нет

- GMAO Jose Maria Juez Gil PDFДокумент49 страницGMAO Jose Maria Juez Gil PDFJose Maria Juez GilОценок пока нет

- Teoria Del CasoДокумент11 страницTeoria Del CasoYerson Gonza AsencioОценок пока нет

- Flujo gas espacio anularДокумент20 страницFlujo gas espacio anularRuben Zamir Regalado RuizОценок пока нет

- Efectos de La EpigalocatequinaДокумент7 страницEfectos de La EpigalocatequinaLuis ApaicoОценок пока нет

- s08 Practica Actividad Deciciones Secuenciales PreguntasДокумент2 страницыs08 Practica Actividad Deciciones Secuenciales PreguntasJhon Saavedra Alcantara67% (3)

- Diseño y Control de Mezclas de Concreto Kosmatka PDFДокумент29 страницDiseño y Control de Mezclas de Concreto Kosmatka PDFJoseph MelendezОценок пока нет

- Determinaciones de fluoruro en aguaДокумент4 страницыDeterminaciones de fluoruro en aguaSOFIA MELENDEZ RODRIGUEZОценок пока нет

- Refrigeracion de Productos CarnicosДокумент18 страницRefrigeracion de Productos CarnicosCristhian Monsalve MontezaОценок пока нет

- Urbana 1Документ86 страницUrbana 1Eduardo ZambranoОценок пока нет

- Actividad 2 Caso de Intoxicación Por ETAsДокумент3 страницыActividad 2 Caso de Intoxicación Por ETAsIngrid MedinaОценок пока нет

- Plan Estratégico Del Gobierno NacionalДокумент4 страницыPlan Estratégico Del Gobierno NacionalJohnОценок пока нет

- S03 PresentacionДокумент54 страницыS03 PresentacionxzparantxaОценок пока нет

- Don Segundo Sombra - Ricardo GuiraldesДокумент162 страницыDon Segundo Sombra - Ricardo GuiraldesIvonne DexterОценок пока нет

- Principales Conceptos Del MarketingДокумент21 страницаPrincipales Conceptos Del MarketingEstefany Indira Brice�o Salas100% (1)

- Informe Mecánica de SuelosДокумент20 страницInforme Mecánica de SuelosAngel M VásquezОценок пока нет

- Efectos estérico e inductivo molécularesДокумент10 страницEfectos estérico e inductivo molécularesCesar Vasquez100% (1)

- Enfoque GramaticalДокумент29 страницEnfoque GramaticalMaryPaz CalderónОценок пока нет

- La responsabilidad y la evolución humanaДокумент3 страницыLa responsabilidad y la evolución humanaFernando DavilaОценок пока нет

- La Serpiente Cascabel y Otros RelatosДокумент53 страницыLa Serpiente Cascabel y Otros RelatosAmarilysSolerОценок пока нет

- Los Modos en La MPTOДокумент2 страницыLos Modos en La MPTOSaúl Fernández MartínОценок пока нет

- Control N 6 Estrategía de Negociación IACCДокумент5 страницControl N 6 Estrategía de Negociación IACCao_kinghtonОценок пока нет

- Criterios ConvergenciaДокумент11 страницCriterios ConvergenciaAlex Zabaleta GorostidiОценок пока нет

- Qué Es La MotivaciónДокумент4 страницыQué Es La MotivaciónMaggie AMОценок пока нет

- Manual SHEДокумент64 страницыManual SHEcarlosОценок пока нет

- Espacios de transiciónДокумент12 страницEspacios de transiciónMaria Camila DueñasОценок пока нет

- Proyecto de Mejora de Jornada ContinuaДокумент26 страницProyecto de Mejora de Jornada Continuaelsextopisoblog100% (1)

- Valvulas Ventosas PDFДокумент8 страницValvulas Ventosas PDFhomero_parraОценок пока нет

- La Escuela 1 PDFДокумент52 страницыLa Escuela 1 PDFSergio Giovanni Aguilar PastorОценок пока нет

- Proyecto para Guiarme PDFДокумент165 страницProyecto para Guiarme PDFRjorge Ramos VelasquezОценок пока нет

- Mineria Mecanica de Minas 22Документ48 страницMineria Mecanica de Minas 22Juan PaОценок пока нет

- Informe #19600Документ59 страницInforme #19600Victoria DetailsОценок пока нет