Академический Документы

Профессиональный Документы

Культура Документы

Trabajo Colaborativo 2 - Richard - Cabrera

Загружено:

Ricardo CabreraОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Trabajo Colaborativo 2 - Richard - Cabrera

Загружено:

Ricardo CabreraАвторское право:

Доступные форматы

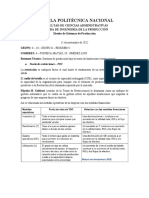

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA UNAD" ESCUELA DE CIENCIAS BASICAS TECNOLOGIA E INGENIERIA INGENIERIA INDUSTRIAL

TRABAJO COLABORATIVO 2 GESTION DE LA PRODUCCION

PREPARADO POR: RICHARD CABRERA OVIEDO COD: 72265933

BARRANQUILLA/COLOMBIA NOVIEMBRE 1 de 2012

INTRODUCCION

La administracin de la cadena de suministro (ACS) (en Ingles, Supply chain management, SCM) es el proceso de planificacin, ejecucin y control de las operaciones de la cadena de suministros con el propsito de satisfacer una necesidad del cliente. La cadena de suministros o logstica integral es un conjunto de organizaciones, proveedores y clientes que se organizan para satisfacer una necesidad especfica del mercado. Esta unin proporciona seguridad, mediante una fcil adaptacin al mundo cambiante y logrando as evitar el colapso de un miembro. Decimos que es integral porque se considera que los clientes, proveedores y distribuidores son parte de la estructura de la cadena de suministros sea, que la cadena de suministros est integrada al menos por el proveedor de mi proveedor y el cliente de mi cliente. En el presente trabajo exploraremos las principales caractersticas del Modelo Justo a Tiempo (JIT) como estrategia empresarial de amplia implementacin en el aseguramiento de los suministros en las industrias de bienes de consumo masivo. Este documento es una construccin grupal, en la cual se recogen los aportes de todos los compaeros del grupo colaborativo

OBJETIVOS

Conocer e identificar los diferentes mtodos que generan la teora de las restricciones Conocer las diferentes herramientas implementadas para el funcionamiento del JIT. Comprender el significado de la herramienta SMED fundamental para la reduccin de costos, mejora de productividad y calidad, y las tcnicas y pasos necesarios para implementarlo Transferir experiencias y prcticas realizadas en la aplicacin de SMED. Aplicacin de competencias bsicas de comunicacin para el desarrollo del trabajo colaborativo.

CUESTIONARIO Y DESARROLLO DEL TRABAJO

1. Realizar la lectura del libro La Meta y desarrollar un mapa conceptual sobre los temas tratados en ste, especficamente en el mapa conceptual se deben de responder las siguientes preguntas:

Cul es la meta de una organizacin?

De acuerdo con el libro recomendado LA META, en su captulo 8, la meta de una organizacin es ganar dinero. Esto se puede expresar como en Aumento del Beneficio Neto, mientras crecen simultneamente tanto el ROI como la liquidez

Cules son los Indicadores de desempeo propuestos por TOC?

Throughput: La velocidad a la que el sistema genera dinero a travs de las ventas (se pueden denominar simplemente Ingresos) Inventario, Todo el dinero invertido en el sistema para generar Ingresos. Gastos de operacin (GO): Todo el dinero que el sistema tiene que gastar para generar Ingresos.

Qu es una restriccin y cules son los tipos de restricciones que se presentan en una empresa?

Restriccin: Accin y efecto de restringir; En especial, la que se impone a la distribucin y venta de bienes de consumo en el mercado en ocasin. Sim embargo, en TOC una restriccin es todo aquello que nos impide sistemticamente lograr ms beneficios.

TIPOS DE RESTRINCCIONES

Restricciones fsicas: Cuando la limitacin pueda ser relacionado con un factor tangible del proceso de produccin.

Restricciones de mercado: Cuando el impedimento est impuesto por la demanda de sus productos o servicios.

Restricciones de polticas: Cuando la compaa ha adoptado prcticas, procedimientos, estmulos o formas de operacin que son contrarios a su productividad o conducen (a veces inadvertidamente) a resultados contrarios a los deseados.

Cul es la importancia de la administracin de las Restricciones? Existen poderosas razones que nos inducen a afirmar que no solo merece la pena planificar, sino que es totalmente necesario que las empresas, en momentos de tanta incertidumbre y cambio como los actuales, planifiquen sus actividades y no se conviertan en Barcos a la deriva. Muchos autores han disertado sobre la importancia de la planificacin. (Koontz & ODonnell, 1967) tambin han expuesto sus razones concretas sobre la importancia fundamental de la funcin de planificacin las mismas se muestran a continuacin: Neutralizacin de la incertidumbre y el cambio. El futuro se caracteriza por la incertidumbre y el cambio, y ello hace que la planificacin sea una necesidad. Concentracin de la atencin en los objetivos: Debido a que toda la planificacin est dirigida hacia la obtencin de los objetivos de la empresa, el acto mismo de planificar concentra su atencin en esos objetivos. Obtencin de una operacin econmica. La plantacin minimiza los costos debido a la importancia que da a una operacin eficiente y consistente. Sustituye la actividad individual poco coordinada por el esfuerzo conjunto dirigido; el flujo de trabajo desigual por el flujo de trabajo uniforme y los juicios precipitados por la decisin deliberada.

Facilitacin del control: un ejecutivo no puede controlar las realizaciones de sus subordinados sin haber planificado metas con las cuales compararlas.Para (Mercado, 1995) planear es tan importante como organizar, dirigir o controlar, porque la eficiencia no se logra con la improvisacin y, si administrar es hacer a travs de otros, necesitamos hacer planes sobre la forma como esa accin se habr de coordinar. El objetivo no se lograra si los planes no lo detallaron para ser alcanzado. Todo control sera poco efectivo si no se compara con un plan previo. Sin planes se trabaja a ciegas.

Cul es el Ciclo de Mejora que propone la TOC?

Para lograr la mejora continua en el caso de las restricciones fsicas, la Teora de Restricciones ha desarrollado un ciclo de cinco pasos simples que garantizan el acercamiento enfocado a la meta: 1. Identificar la restriccin 2. Decidir como explotarla 3. Subordinar todo lo dems a esa decisin 4. Elevar la restriccin 5. Si en algn paso anterior se ha roto la restriccin, volver al primer paso. El ciclo de cinco pasos cumple el objetivo en lo referente a la explotacin econmica de nuestras restricciones del tipo fsico, pero para lograr la meta de "Ms Utilidades Ahora y en el Futuro" es necesario tener una metodologa para la solucin de las restricciones de poltica, que son las ms comunes en cualquier tipo de empresa y son las que tienen un impacto estratgico en el corto, mediano y largo plazo.

Cul es y en qu consiste el sistema de programacin de la produccin propuesta por TOC?.

El sistema de programacin y control de la produccin propuesto por Goldratt se conoce como DBR (Drum=tambor, Buffer=colchn, amortiguador, Rope= cuerda). El DBR propone que puesto que los recursos CB son los que determinan la capacidad global del sistema y por lo tanto su facturacin, sean el tambor que marque el ritmo de la produccin y el flujo de materiales a lo largo de la planta. Para acompasar la entrada de materiales en el proceso productivo segn las necesidades del CB, el DBR ata con una cuerda al elemento cuello de botella y al primer elemento del proceso de produccin. As se logra evitar que los diferentes CT tengan opcin a procesar ms materiales de los requeridos en cada momento. El ltimo elemento que conforma el DBR es el colchn o amortiguador de tiempo, el cual protege la produccin del CB de los retrasos en los CT que se encuentran delante del CB y que por lo tanto le suministran materiales, as como la produccin de artculos terminados. Este colchn es el intervalo de tiempo que se adelanta la fecha de lanzamiento de un trabajo con respecto a la fecha que est programada que lo consuma la limitacin. En el enfoque DBR arrastra la produccin en las operaciones que no son cuello de botella y amortigua el cuello de botella y los productos terminados. El concepto bsico es mover los materiales lo ms rpido posible a travs de los CT que no son cuellos de botella hasta que alcanzan el CB, ah el trabajo se programa para la mxima eficiencia (mediante el empleo de lotes grandes). Posteriormente el trabajo se mueve a mxima velocidad hacia los productos terminados. En cuanto a la dimensin de lote, esto significa que habrn lotes de transferencia pequeos de y hacia los CB, con un gran lote de proceso en el CB; de hecho, se emplean condiciones de JIT excepto en los CB. Los pasos recomendados para realizar una programacin basada en los principios del DBR se comentan a continuacin. Por complicada que sea la planta, siempre se seguir el mismo proceso, por lo que, con estas sencillas reglas, se puede programar cualquier sistema complejo. Evidentemente, debido a la posible cantidad de datos, ser necesario el empleo de software. 1. Programacin del cuello de botella Para la programacin del CB slo se debe tener en cuenta su propia limitacin de capacidad y los datos relevantes de la demanda que tiene que cubrir. Se debe considerar siempre los pedidos de los clientes como limitaciones del sistema y protegerse con un buffer de envo, BE. Su misin es proteger la fecha de entrega a los clientes, para lo cual como regla general el CB deber comenzar su trabajo con una antelacin igual al BE. El programa generado, adems de garantizar la plena utilizacin de la

capacidad limitada del CB, debe favorecer un buen cumplimiento de las fechas de entrega. El tamao de los lotes de procesamiento de los CB no ser el mismo en todos los casos, sino que ser funcin del propio Programa Maestro a realizar. Se emplearn en el CB grandes lotes de procesamiento para minimizar el tiempo gastado en preparaciones y lotes de transferencia pequeos para disminuir el tiempo global de manufactura. 2. Programacin de los recursos no limitados que siguen en la secuencia de operaciones al CB, y que, por lo tanto, utilizan componentes ya procesados por l. Los CT limitados que siguen en la secuencia de operaciones al CB trabajarn con una programacin subordinada a la del CB. Slo se deber considerar la fecha de terminacin de los componentes por parte del CB y el tiempo de operacin de cada uno de ellos. Estos centros empezarn a trabajar cuando dispongan de material para ello. 3. Programacin de los recursos no limitados que anteceden en la secuencia de operaciones al CB, y que, por lo tanto, le suministran componentes La programacin de estos recursos se realizar a partir de los datos obtenidos para el CB, de forma que se asegure su pleno funcionamiento. Para esto es fundamental que se establezca un buffer de tiempo que proteja al CB de las perturbaciones que se puedan producir en estos CT. 4. Programacin de los recursos que, si bien no tienen una conexin directa con el CB, fabrican tems que, posteriormente, se unirn a otros procesados por ste para componer un producto de ensamble Para proteger la produccin y sus fechas previstas de entrega hay que procurar que en ningn momento, falten tems que han tenido que pasar por el CB, ya que esta disponibilidad es la que determinar cundo pueden despacharse los productos. Sin embargo, tambin hay que procurar que en ningn momento falten tems procedentes de recursos NCB, porque eso perturbara el programa de montaje. Para conseguir este objetivo, se crear otro buffer de tiempo que ensamblar piezas ya procesadas por el CB. Para conseguir la proteccin deseada, se debe realizar la programacin de la primera actividad de esta cadena con una antelacin igual al buffer de tiempo estimado.

2. Realizar una investigacin sobre las herramientas utilizadas en el sistema de Produccin Justo A Tiempo (JIT). El grupo deber consultar la bibliografa del curso y bibliografa complementaria para desarrollar una investigacin que permita Identificar los siguientes aspectos:

JUSTO A TIEMPO La metodologa de la produccin justo a tiempo es utilizada en empresas que utilizan el modelo de la calidad total como procedimiento para gestionar y reducir el tiempo en la elaboracin de sus productos terminados. La metodologa de produccin Justo a tiempo (Just In Time) tiene como objetivo un procesamiento continuo, sin interrupciones de la produccin. Conseguir este objetivo supone la minimizacin del tiempo total necesario desde el comienzo de la fabricacin hasta la facturacin del producto. Sistema ideal: En un sistema ideal de produccin justo a tiempo, el tiempo total para un producto es igual al tiempo del proceso Aproximacin al concepto justo a tiempo El tiempo total para cualquier producto manufacturado se puede representar como: (+) Tiempo de preparacin | (+) Tiempo de proceso | (+) Tiempo de espera | (+) Tiempo de inspeccin | (+)Tiempo de transporte interno | (=) Tiempo total | De lo anterior se puede deducir que el tiempo total es igual al tiempo de todas las actividades que aaden valor al producto ms todas las que no lo hacen. ESTRUCTURACIN BSICA DEL JUSTO A TIEMPO Esta metodologa surge por las debilidades que tiene el sistema de valoracin tradicional, de los retrasos en el proceso de fabricacin al producir cantidades de productos en exceso de la demanda corriente, debido a la utilizacin de modelos basados en la determinacin de las cantidades econmicas de pedido.

La filosofa del justo a tiempo tiene una visin dinmica de como optimizar la produccin, basando sus fundamentos en la minimizacin de las tareas que no aaden valor sin preocuparse mucho por la optimizacin y tamao de los lotes de produccin. Esto tiene como consecuencia dentro de estos parmetros que los inventarios se ven como una forma de remanentes, conduciendo a la idea que "los inventarios ms altos son la necesidad de proteger estadios de produccin de la escasa calidad o de la produccin y aprovisionamiento inciertos" Por lo anteriormente mencionado y para la aplicacin de esta metodologa las empresas que adoptan un programa de calidad total son las que ms eficientemente pueden aplicar el modelo del justo a tiempo, ya que en ellas el problema de la calidad desaparece y las posibles fallas o tareas que no agreguen valor son erradicadas en un gran porcentaje. Tambin debe tenerse en cuenta que al no existir problemas tcnicos dentro de la etapa productiva, no se necesita mantener un stock considerable de inventarios para protegerse contra insuficiencias de la pobre calidad de produccin eliminando as una gran cantidad de productos en proceso. En la aplicacin del justo a tiempo los tiempos de produccin son disminuidos considerablemente, ya que al producir en pequeos lotes, son fcilmente detectadas las partes defectuosas en cada uno de los departamentos que entran en el proceso de produccin, as llevando un control que permite en cualquier momento modificar el proceso que est causando la desviacin. El trabajo que aade valor a la produccin, es aquel que durante el procesamiento sobre los materiales y componentes representa un agregado ms del producto final.

BENEFICIOS DEL JUSTO A TIEMPO Disminuyen las inversiones para mantener el inventario, Aumenta la rotacin del inventario, Reducen las prdidas de material, Mejora la productividad global, Bajan los costos financieros, Ahorro en los costos de produccin, Menor espacio de almacenamiento, Se evitan problemas de calidad, cuello de botella. problemas de coordinacin, proveedores no confiables etc., Racionalizacin en los costos de produccin, Obtencin de pocos desperdicios, Conocimiento eficaz de desviaciones, Toma de decisiones en el momento justo, Cada operacin produce slo lo necesario para satisfacer la demanda, No existen procesos aleatorios ni desordenados, Los componentes que intervienen en la produccin llegan en el momento de ser utilizados.

ENTORNO PARA LA APLICACIN DEL JUSTO A TIEMPO La metodologa del Justo a Tiempo como procedimiento de gestin y manejo productivo puede ser utilizado en cualquier tipo de empresa, tanto industrial como de servicios. Cualquier proceso se puede examinar con el fin de determinar las operaciones que no le aaden valor y las causas para que el trabajo se interrumpa, facilitando la deteccin de las anomalas, eliminando las tareas ineficaces que impiden un buen desarrollo de la organizacin. JUSTO A TIEMPO VS. PRODUCCIN TRADICIONAL Las principales diferencias que se presentan del modelo Justo a Tiempo y la metodologa de la produccin tradicional se resumen a continuacin: Disminucin de inventarios El sistema Justo a Tiempo busca reducir los inventarios a niveles muy bajos, mientras que en el sistema tradicional los materiales se suministran y transfieren al siguiente proceso sin tener en cuenta el nivel de la demanda existente. Clulas de produccin E la produccin tradicional, los productos se mueven desde un grupo de mquinas idnticas a otro departamento con mquinas que realizan otro trabajo especfico, el Justo a Tiempo reemplaza este patrn por uno de clulas de produccin en las cuales se agrupan las mquinas en familias y se disponen de tal forma que se pueden desarrollar una serie de operaciones secuenciales. Cada clula es instalada para realizar un grupo de productos o uno en particular. Mano de obra interdisciplinaria En la metodologa tradicional los trabajadores se especializan en el manejo de una sola mquina en un solo departamento, el modelo JIT busca que todos los trabajadores sepan operan todo el conjunto de mquinas creando entorno interdisciplinario. Gestin de la Calidad Total El sistema Justo a Tiempo no puede implantarse en una empresa que no tenga un claro compromiso con la Gestin de la Calidad Total, ello por que si no se encuentra un proceso productivo sin deficiencias no podr crearse la confiabilidad en la cual basa su fundamento el modelo. Descentralizacin de servicios

Para la aplicacin del Justo a Tiempo se requiere de un fcil y rpido acceso a los servicios de apoyo, lo cual significa que los departamentos de servicios deben estar descentralizados y su personal asignado a trabajar directamente para apoyar la produccin, lo que no ocurre en el sistema tradicional. En el siguiente cuadro se hace un resumen de lo anteriormente dicho. Diferencias entre el justo a tiempo y la produccin tradicional

JUSTO A TIEMPO | PRODUCCIN TRADICIONAL | 1. Sistema Pull-through. | 1. Sistema Push-through. | 2. Inventarios insignificantes. | 2. Inventarios significativos. | 3. Clulas de produccin. | 3. Estructura departamental. | 4. Mano de obra interdisciplinaria. | 4. Mano de obra especializada. | 5. Control de Calidad Total. | 5. Nivel de Calidad aceptable. | 6. Servicios descentralizados. | 6. Servicios centralizados. |

EJEMPLO DE APLICACIN

Desde el momento que entra un material o componente al proceso de fabricacin, hasta que sale el producto final, se estn incluyendo una serie de fases como el transporte, los controles y la espera entre fases de fabricacin sucesivas. De todas estas fases mencionadas, la fabricacin es la nica que aade valor al producto. La reduccin del tiempo de produccin trae consigo numerosas ventajas. La figura 1 muestra un ciclo de fabricacin clsico (sistema push), donde se ejecutan cuatro fases de fabricacin consecutivas, con lotes de 1.000 unidades cada uno. Si cada unidad requiere una media de 7 segundos de tiempo de proceso en cada fase, se completar un lote de 1.000 piezas en dos horas aproximadamente. Por lo tanto, el tiempo de produccin requiere alrededor de 8 horas. Supongamos que reducimos el tiempo de produccin al mnimo posible. Esto se puede lograr trabajando con lotes de una sola unidad (figura 2), y limitando el nmero de unidades a una por cada fase. No se debe permitir

que se acumule el material semi-elaborado, ya que las diversas fases no pueden realizar su tarea hasta que la fase siguiente est lista para recibir las unidades semi-elaboradas. Es decir, sistema pull.

FIGURA 1: PRODUCCION POR LOTES Y SISTEMAS PUSH Fase 4 Fase 3 Fase 2 Fase 1

1000 Unidades 1000 Unidades 1000 Unidades 1000 Unidades

Lotes de 1000 unidades el tiempo por cada fase es 7 seg/unidad Siempre 4000 unidades de trabajo en curso, el tiempo de produccin es 8h

En este ejemplo (figura 2), el tiempo de produccin total es de alrededor de 30 segundos. Las ventajas obtenidas a causa de esta reduccin de tiempo son las siguientes: * En cada momento, debemos contar como trabajo en curso solamente 4 unidades. Supongamos que se descubre en la fase 4 que el producto tiene un defecto causado en la fase 1, o bien que ya era defectuoso el material al comienzo del ciclo de fabricacin. Si tenemos que reparar el material o, lo que es peor todava, rechazarlo, el nmero de piezas afectadas ser de 4 en vez de 4.000. * El coste de mantener el material en stock es mil veces menor de lo que sera para lotes de 1.000 unidades. * Si el cliente encarga un tipo de producto distinto, y lo desea recibir con urgencia, en el caso de lotes de una unidad podemos completar la fabricacin antes de comenzar con el nuevo producto. En el caso de 4.000 unidades,

habr que retirarlas del ciclo de fabricacin y almacenarlas o aumentar nuestro tiempo de respuesta. * Cuando se mantienen en inventario grandes cantidades de componentes, ya sea dentro del ciclo de fabricacin o bien en almacn, existe siempre la posibilidad de que se vuelvan obsoletas. Este riesgo no existe con los lotes de una unidad. * Si el cliente desea modificar el componente que se est fabricando, y estamos utilizando lotes de una unidad, podemos dar respuesta a su peticin treinta segundos despus de recibirla. Si los lotes fueran de 1.000 unidades, habra que completar el procesamiento de 4.000 unidades (una jornada de trabajo). * Cuando se almacenan componentes, especialmente en una lnea de fabricacin, existe el riesgo de que se mezclen con otros componentes en apariencia del mismo tipo, pero diferentes. Si la lnea de fabricacin no contiene ningn stock, es fsicamente imposible, que se produzca este .

SISTEMAS SMED Este sistema se origin por necesidad para lograr la produccin del JIT. Este sistema fue desarrollado para acortar los tiempos de la preparacin de mquinas, posibilitando hacer lotes ms pequeos de tamao. Los procedimientos de set up se simplificaron usando los elementos ms comunes o similares usados habitualmente. Este acercamiento estaba en contraste completo con los procedimientos industriales tradicionales, cuando Shingo seal: generalmente y errneamente se cree que las polticas ms eficaces por tratar con los set up se dirigen al problema en trminos de la habilidad. Aunque muchas compaas han preparado y diseado polticas para levantar el nivel de habilidad de los El sistema SMED surgi por necesidad para lograr la produccin JIT, uno de las piedras angulares del sistema obreros en los set up, pocos han llevado a cabo estrategias que bajen el nivel de habilidad requeridas por el propio set up. El xito de este sistema se ilustr en 1982 en Toyota, cuando el tiempo de cambios de matrices en el forjando en fro del proceso se estaba reduciendo de un periodo de una hora y cuarenta minutos a tres minutos.

Beneficios Generar una organizacin con personas dinmicas, tcnica y tecnolgicamente capacitadas para llevar a cabo profesionalmente sus funciones operativas y de gestin de mejoras, y principalmente, mantenerlas en el tiempo requerido.

3. El grupo de trabajo colaborativo realizar un trabajo escrito sobre la aplicacin de los conceptos de Justo A Tiempo (JIT) o Teora de Restricciones (TOC), en una organizacin donde tengan acceso a informacin, es decir el trabajo es el resultado de realizar un diagnstico de la organizacin escogida, relacionada con los procesos productivos que all se realizan y como gestionan la produccin. Para el caso de Justo A tiempo (JIT) se debe evidenciar sus cuatro objetivos esenciales: ales.

Para el caso de la Teora de Restricciones (TOC), se debe evidenciar: a) Identificar las restricciones del sistema b) Explotar las restricciones del sistema c) Subordinar todo a la restriccin anterior: d) Elevar las restricciones del sistema e) Si en las etapas previas se elimina una restriccin, volver al paso uno. En el siguiente link encuentra un documento que le ayuda a profundizar en cada uno de estos aspectos: El trabajo debe presentar como mnimo la descripcin de la organizacin, su proceso productivo, la forma en que se gestiona la produccin, las propuestas de mejoramiento a partir de los temas desarrollados en la presente unidad, balance econmico de la intervencin, beneficios esperados, incluir diagramas de proceso, flujo, estadsticas de proceso, fuentes bibliogrficas, anexos (mapas, cuadros), todo lo necesario para evidenciar la propuesta de

intervencin. El grupo de trabajo debe presentar una propuesta de intervencin de acuerdo con las herramientas que ofrecen la teora de las restricciones y los sistemas justo a tiempo. El resultado de este trabajo debe quedar evidenciado en el foro de trabajo del equipo.

Desarrollo de la aplicacin del Justo a Tiempo

1. Descripcin de la organizacin

La empresa objeto de presente estudio es la Cooperativa Integral Lechera del Cesar COOLESAR. Esta organizacin tiene su sede principal en la ciudad de Valledupar. Es el nico matadero frigorfico clase 1 del norte del Dpto. del Cesar, es decir que cuenta con la infraestructura necesaria para prestar los servicios de sacrificio, beneficio y maduracin de carnes bovinas.

2. Proceso productivo

El sistema de produccin propio de este tipo de unidades es por lotes. Lo cual significa que diariamente se sacrifica un lote de bovinos los cuales deben recibir un reposo ante mrtem (en los corrales de la empresa). A continuacin se presenta, a travs de un diagrama de bloques, las actividades que incluye el proceso de beneficio bovino implementado en la empresa COOLESAR.

RECEPCIN DE BOVINOS REPOSO ANTE MORTEN TRASLADO DUCHA INSENSIBILIZACION DESANGRE CORTE DE MANOS LIGADURA DEL RECTO PESAJE

IZADO DECUERADO EVISCERADO CORTE DE MEDIAS CANALES CORTE DE CUARTOS DE CANAL LIMPIEZA PESAJE ALMACENAMIENTO EN CUARTO FRIO PROCESO DE BENEFICIO BOVINO EN EL MATADERO FRIGORIFCO DE COLLESAR

TRANSPORTE Y DISTRIBUCION

3. La forma en que se gestiona la produccin.

Como ya se indic, la produccin se realiza por lotes diarios, sin embargo es importante aclarar que el servicio de sacrificio y beneficio bovino se realiza tanto para la produccin de la cooperativa, como para firmadores que comercializan la carne a nivel de la ciudad de Valledupar

4. Propuestas de mejoramiento a partir de los temas desarrollados en la presente unidad

Problemas fundamentales identificados: * Formacin de cuellos de botella en algunos puntos de la lnea de produccin, particularmente en la etapa de ducha y eviscerado: se hace necesario aumentar la capacidad de realizacin de estas dos labores, bien sea rediseando el rea de ducha y perfeccionando la destreza del encargado del eviscerado, o en su defecto dedicando ms personal a esta labor.

* Interrupciones en el descuerado por fallas en el equipo: es necesario someter este equipo a ajustes y reparaciones que garanticen su uso continuo y su fiabilidad. * Retrasos durante el transporte y distribucin: se solucionara tercerizando esta etapa puesto segn se ha determinado por el Dpto. de Mantenimiento, los camiones de transporte presentan fallas y averas frecuentemente. Si se contara con un servicio de transporte confiable se obviara este problema.

Eliminar despilfarros: en esta actividad en particular no es muy fcil analizar este aspecto dado que los mayores tiempos de espera se dan en la estancia en corrales y Almacenamiento en cuarto frio y, de acuerdo con la legislacin nacional estas etapas son necesarias para garantizar tanto la inocuidad de esta producto, como su calidad nutricional. Adems, en lo referente a la Inspeccin del producto para vigilar su procesamiento, es realizada por funcionarios de FEDEGAN y de la Secretara de Salud Municipal, por ello no se considera la labor de inspeccin como despilfarro.

Buscar la simplicidad: la lnea de produccin del Matadero Frigorfico de Coolesar presenta un diseo muy satisfactorio y conveniente, el cual corresponde a estaciones de trabajo, hasta las que llega el animal en proceso gracias al sistema de izado y traslado a travs de un riel superior. Sin embargo, existe una posibilidad de mejoramiento en la labor de traslado de los animales desde los corrales ya que por la distancia de recorrido (relativamente alta), los trabajadores se ven expuestos a golpes y ataques de algn animal. Se presenta una relacin directamente proporcional entre el recorrido y las probabilidades de sufrir algn dao. Esto se remediara acortando los traslados descritos.

Disear sistemas para identificar problemas: de las conversaciones (fluyen naturalmente) con los trabajadores que intervienen en el proceso de sacrificio bovino en Coolesar, se obtienen excelentes diagnsticos e incluso ideas de mejora para situaciones negativa existentes. Con base en lo anterior, propondra a La Empresa que se estimule el aporte del trabajador en esta etapa, con lo que se podra tener informacin de primera mano, a travs de charlas tcnicas ( de 5 minutos), buzones de sugerencias y dems mecanismos de participacin de los trabajadores.

5. Balance econmico de la intervencin: a pesar de no contar con cotizaciones exactas de los costos de las labores de rediseo de instalaciones y procesos y, formacin sobre el JIT para todos los empleados consideramos que los beneficios que esta implementacin traer para la empresa (en trminos de disminucin de paradas e incremento de productividad global) solventaran en muy corto plazo las inversiones requeridas.

6. Beneficios esperados: con la implementacin de las medidas recomendadas se avanzar en trminos de efectividad de la capacidad instalada, dado que La Empresa ha hecho grandes inversiones en lograr la certificacin de su planta de sacrificio como apta para exportaciones.

7. Estadsticas de proceso: actualmente no se cuenta con registros confiables que permitan plantear los estadgrafos que seran de utilidad en este caso, tales como promedio de tiempo de sacrificio, tiempo de sacrificio por lotes, etc.

8. Fuentes bibliogrficas

Hay, Edward J. "Justo a Tiempo" Editorial Norma,1989

Brocka Bruce; Brocka Suzanne M. "Quality Management",

CONCLUSIONES

La aplicacin de un modelo Justo a tiempo puede minimizar en un gran porcentaje los costos que la empresa tradicionalmente asigna a sus departamentos de produccin, aumentando la posibilidad de dar una mejor visin a los administradores financieros para la gestin y toma de decisiones En la actualidad uno de los objetivos ms buscados por todas las empresas es la mayor eficiencia al menor costo, sin dejar por un lado los estndares de calidad y servicio al cliente. Actualmente no existe legislacin gubernamental especfica que exija ordenamiento de la cadena de suministros. No obstante, es de inters para las empresas que lo hagan para sus accionistas. En razn de que se trata de auto declaraciones de funcionamiento eficiente. La mejora continua es ms que una frase. Ms bien, es un proceso donde los lderes van evaluando constantemente el sistema para garantizar que la organizacin est haciendo mejoras reales y medibles, mantenindose fiel a su misin, y el mantenimiento de una visin del sistema que analiza sus limitaciones.

Вам также может понравиться

- Parte de Joel Expo Final Prodyop2Документ19 страницParte de Joel Expo Final Prodyop2Joelines 777Оценок пока нет

- Tecnologia 6Документ7 страницTecnologia 6Flores FiredarnessОценок пока нет

- Informe de JITДокумент27 страницInforme de JITDstuavid NekotemoОценок пока нет

- Teoria de Las RestriccionesДокумент20 страницTeoria de Las RestriccionesDaniel Daniel DanielОценок пока нет

- DBRДокумент7 страницDBRfernandosantacruzОценок пока нет

- Informe de Exposicion JIT Grupo 1Документ27 страницInforme de Exposicion JIT Grupo 1Dstuavid NekotemoОценок пока нет

- Evaluación 2 - Semanas 3 y 4Документ52 страницыEvaluación 2 - Semanas 3 y 4marcelaОценок пока нет

- Administración de restricciones: identificación y gestión de cuellos de botella enДокумент25 страницAdministración de restricciones: identificación y gestión de cuellos de botella enErika SalvatierraОценок пока нет

- Justo A Tiempo Dentro Del Proceso LogisticoДокумент22 страницыJusto A Tiempo Dentro Del Proceso LogisticoPanna RabbittОценок пока нет

- Informe de JITДокумент23 страницыInforme de JITLennin TrujilloОценок пока нет

- Teoría de RestriccionesДокумент7 страницTeoría de RestriccionesAntonio OcotecatlОценок пока нет

- ISCM 4taUNIDADДокумент32 страницыISCM 4taUNIDADGiancarlo MejiaОценок пока нет

- Teoria de Restricciones Cap 12 AgudeloДокумент6 страницTeoria de Restricciones Cap 12 AgudeloDario Salas UrrestaОценок пока нет

- JIT y El ABMДокумент18 страницJIT y El ABMPathy TsialerОценок пока нет

- Cual Es La Importancia de La Administración de Las RestriccionesДокумент4 страницыCual Es La Importancia de La Administración de Las RestriccionesSherry BeardОценок пока нет

- 4 Justo A TiempoДокумент12 страниц4 Justo A Tiempoalexis ZavalaОценок пока нет

- Manufactura SincronizadaДокумент4 страницыManufactura SincronizadaJosé PérezОценок пока нет

- TOC Manufactura SincronizadaДокумент4 страницыTOC Manufactura SincronizadaJose PerezОценок пока нет

- Teoria de Restricciones, Jit, MRPДокумент5 страницTeoria de Restricciones, Jit, MRPReyes Nuñez Carlos OrlandoОценок пока нет

- Produccion IiДокумент10 страницProduccion IiDarkness jhlpОценок пока нет

- Toc, MRP y JitДокумент7 страницToc, MRP y Jitelizabeth1103156013% (8)

- Producción Esbelta Sem 13 - 2022Документ24 страницыProducción Esbelta Sem 13 - 2022Leandro LlanosОценок пока нет

- Metodologias CalidadДокумент19 страницMetodologias CalidadChristopher HernándezОценок пока нет

- Balanceo línea producción optimiza variablesДокумент4 страницыBalanceo línea producción optimiza variablesMichael Ocampo CardonaОценок пока нет

- Planeación y Control de La Producción SeisДокумент7 страницPlaneación y Control de La Producción SeisEstevan GutierrezОценок пока нет

- Metodo Justo A TiempoДокумент8 страницMetodo Justo A TiempofabyОценок пока нет

- 6 - 10 - Grupo G - Actividad 1 - ResumenДокумент4 страницы6 - 10 - Grupo G - Actividad 1 - ResumenmatiasОценок пока нет

- CAPITULO 7 Administracion de RestriccionesДокумент9 страницCAPITULO 7 Administracion de Restriccionescintia zaccardiОценок пока нет

- Las 7 M Del Proceso Productivo, QFD, JitДокумент3 страницыLas 7 M Del Proceso Productivo, QFD, JitAnonymous 5LXuTwno100% (1)

- Actividad6 - Planeación y Control de La ProducciónДокумент4 страницыActividad6 - Planeación y Control de La ProducciónNatan MolarОценок пока нет

- Siste Makan BanДокумент14 страницSiste Makan BannallyОценок пока нет

- Libro - Planificación - La Gestión Del Negocio Con Soluciones Basadas en Proyectos PbsДокумент12 страницLibro - Planificación - La Gestión Del Negocio Con Soluciones Basadas en Proyectos PbsJorge PizarroОценок пока нет

- Tarea Grupal PCP Alicorp Aceros Arequipa CreditexДокумент18 страницTarea Grupal PCP Alicorp Aceros Arequipa CreditexAndresArbeОценок пока нет

- Gestion de Las OperacionesДокумент8 страницGestion de Las OperacionesPaula Alejandra González RoncancioОценок пока нет

- Tema 6 InfografiaДокумент6 страницTema 6 InfografiaYeroskay RomeroОценок пока нет

- Ensayo Planeacion AgregadaДокумент7 страницEnsayo Planeacion AgregadaAdolfo Sinta HernandezОценок пока нет

- JIT en el Instituto Tecnológico de NLДокумент17 страницJIT en el Instituto Tecnológico de NLDULCE LYSSET AZUELA GUTIERREZОценок пока нет

- Manual Teoría de RestriccionesДокумент10 страницManual Teoría de Restriccionesscribd.cimd100% (3)

- Unidad 3 Jit 1Документ17 страницUnidad 3 Jit 1Ulises ArellanoОценок пока нет

- Método Just in TimeДокумент15 страницMétodo Just in TimetjcuevaОценок пока нет

- Qué Es Just in TimeДокумент10 страницQué Es Just in TimeManya PulidoОценок пока нет

- PresentaciónДокумент6 страницPresentaciónnmcrb2h4yrОценок пока нет

- Actividad 6, Semana 6 Planeación y ControlДокумент6 страницActividad 6, Semana 6 Planeación y ControlJUAN VÁZQUEZОценок пока нет

- Teoria de Restricciones Toc Theory of ConstraintsДокумент24 страницыTeoria de Restricciones Toc Theory of ConstraintsJesus Vazquez FdezОценок пока нет

- Diapositivas de Gestion de Produccion - ComplexivoДокумент297 страницDiapositivas de Gestion de Produccion - ComplexivoViviana CanchingreОценок пока нет

- Taller 4to CorteДокумент7 страницTaller 4to CorteFlorian CapdetОценок пока нет

- Justo A Tiempo JITДокумент10 страницJusto A Tiempo JITAndrea ZuñigaОценок пока нет

- Stock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaОт EverandStock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaРейтинг: 4 из 5 звезд4/5 (3)

- Sistema Justo A Tiempo (JITДокумент16 страницSistema Justo A Tiempo (JITMarisol CJ100% (1)

- Teoria de Las RestriccionesДокумент32 страницыTeoria de Las RestriccionesedprezОценок пока нет

- Practica 3.20181294Документ24 страницыPractica 3.20181294Arlen MorelОценок пока нет

- Aplicaciones Logisticas y Los Conceptos de FlujoДокумент7 страницAplicaciones Logisticas y Los Conceptos de FlujoJohnnyGutierrezОценок пока нет

- 09 Restricciones-Capacidad de ProducciónДокумент51 страница09 Restricciones-Capacidad de ProducciónKatherine Carbajal VegaОценок пока нет

- Gestion de Proyectos para el exito empresarial: Economia y NegociosОт EverandGestion de Proyectos para el exito empresarial: Economia y NegociosОценок пока нет

- Resumen Capítulo 3 Justo A TiempoДокумент9 страницResumen Capítulo 3 Justo A TiempoAndi MauОценок пока нет

- Just in TimeДокумент9 страницJust in TimeGustavo MendozaОценок пока нет

- Justo A TiempoДокумент9 страницJusto A TiempoChristopher SolisОценок пока нет

- Clase 6-Teorias de fisica de la produccion 1Документ20 страницClase 6-Teorias de fisica de la produccion 1adrianОценок пока нет

- Sistema de Cuello de BotellaДокумент14 страницSistema de Cuello de BotellaDavid Verde100% (1)

- Caso TOCДокумент3 страницыCaso TOCLuis Lume QuispeОценок пока нет

- Duplicado OrdenДокумент8 страницDuplicado OrdenRicardo CabreraОценок пока нет

- Preconsolidado 1Документ14 страницPreconsolidado 1Ricardo CabreraОценок пока нет

- Lectura - Unidad - 2 Seminario de InvestigacionДокумент6 страницLectura - Unidad - 2 Seminario de InvestigacionfabianpinedaОценок пока нет

- Act. 0 y 1Документ5 страницAct. 0 y 1Ricardo CabreraОценок пока нет

- Act 1 QuimicaДокумент4 страницыAct 1 QuimicaRicardo CabreraОценок пока нет

- Segunda AcrividadДокумент2 страницыSegunda AcrividadRicardo CabreraОценок пока нет

- 1Документ1 страница1Ricardo CabreraОценок пока нет

- Colorea LeemeДокумент8 страницColorea LeemeKabalistica HernandezОценок пока нет

- Act 3Документ9 страницAct 3Ricardo CabreraОценок пока нет

- Capitulo 1Документ18 страницCapitulo 1Nando ArroyoОценок пока нет

- Segunda AcrividadДокумент2 страницыSegunda AcrividadRicardo CabreraОценок пока нет

- Cro No GramaДокумент1 страницаCro No GramaRicardo CabreraОценок пока нет

- Col 1 Termodinamica Geovanny ChaparroДокумент8 страницCol 1 Termodinamica Geovanny ChaparroRicardo CabreraОценок пока нет

- Aporte Indivdual Carolina Bayona 1Документ2 страницыAporte Indivdual Carolina Bayona 1Ricardo CabreraОценок пока нет

- Ejercicio 2Документ4 страницыEjercicio 2Ricardo CabreraОценок пока нет

- John Gonzalez TC1Документ3 страницыJohn Gonzalez TC1Ricardo CabreraОценок пока нет

- Conversion KWhVICTOДокумент1 страницаConversion KWhVICTORicardo CabreraОценок пока нет

- Conversion KWhVICTOДокумент1 страницаConversion KWhVICTORicardo CabreraОценок пока нет

- Leidy Olaya Aporte Tc1Документ14 страницLeidy Olaya Aporte Tc1Ricardo CabreraОценок пока нет

- Mermas SipДокумент3 страницыMermas SipRicardo CabreraОценок пока нет

- Act. 7 Leccion Evualuativa 4 Und. 2Документ5 страницAct. 7 Leccion Evualuativa 4 Und. 2Ricardo CabreraОценок пока нет

- Act 8 de FisicaДокумент4 страницыAct 8 de FisicaRicardo CabreraОценок пока нет

- Proyecto Final 2013 IДокумент6 страницProyecto Final 2013 INataly JimenezОценок пока нет

- Act 1Документ9 страницAct 1Ricardo CabreraОценок пока нет

- Resumen 1Документ24 страницыResumen 1Ricardo CabreraОценок пока нет

- Los Efectos Externos Del Proyecto Como InversiónДокумент5 страницLos Efectos Externos Del Proyecto Como InversiónRicardo CabreraОценок пока нет

- Act. 9 Quiz 2Документ5 страницAct. 9 Quiz 2Ricardo CabreraОценок пока нет

- Ejercicio 2Документ4 страницыEjercicio 2Ricardo CabreraОценок пока нет

- Dibujo TecnicoДокумент13 страницDibujo TecnicoRicardo CabreraОценок пока нет

- Reconocimiento Unidad IДокумент8 страницReconocimiento Unidad IAlexander CabralesОценок пока нет

- Mantenibilidad EntregaДокумент40 страницMantenibilidad EntregaCristobal Carvajal VasquezОценок пока нет

- Catalogo de Valvulas Unival PDFДокумент60 страницCatalogo de Valvulas Unival PDFRafael Garcia100% (1)

- Ventajas Del Sello InenДокумент2 страницыVentajas Del Sello InenJimmy GranjaОценок пока нет

- Modelo KANO: Clasificación de atributos según su impacto en la satisfacción del clienteДокумент6 страницModelo KANO: Clasificación de atributos según su impacto en la satisfacción del clienteJose Alonso Calleja ArjonaОценок пока нет

- 2022-01 HQ Taller 06 Grafico Control de ATRIBUTOДокумент7 страниц2022-01 HQ Taller 06 Grafico Control de ATRIBUTOCarlozSanchezO100% (1)

- Guia de Laboratorio de Metrologia-NIVEL DECOINCIDENCIASДокумент2 страницыGuia de Laboratorio de Metrologia-NIVEL DECOINCIDENCIASPamela FloresОценок пока нет

- Linea Del Tiempo Robótica IndustrialДокумент3 страницыLinea Del Tiempo Robótica IndustrialAlexis AlvaradoОценок пока нет

- MC V5 2014Документ685 страницMC V5 2014Carlos Troncoso SanhuezaОценок пока нет

- Cableado ElectricoДокумент76 страницCableado ElectricoWilliam Moron100% (1)

- BorrarДокумент40 страницBorrarJose Pereda SalgueroОценок пока нет

- Taller - Logistica IndustrialДокумент2 страницыTaller - Logistica IndustrialPamela ArangoОценок пока нет

- Evaluación de prácticas preprofesionales en municipalidadДокумент4 страницыEvaluación de prácticas preprofesionales en municipalidadAlbert PintoОценок пока нет

- Sesión 2014 08 23 (UMG MAESTRÍA CCEE-Informe Final DR. JEREZ) PDFДокумент57 страницSesión 2014 08 23 (UMG MAESTRÍA CCEE-Informe Final DR. JEREZ) PDFdoutorresОценок пока нет

- CONCLUSIONДокумент3 страницыCONCLUSIONAdaulig SotoОценок пока нет

- TÉRMINOS DE REFERENCIA AjustadoДокумент11 страницTÉRMINOS DE REFERENCIA AjustadovictorОценок пока нет

- Pruebas de Fuerza de SelladoДокумент5 страницPruebas de Fuerza de SelladoAngel LopezОценок пока нет

- Trabajo de Invope - Lab 1Документ11 страницTrabajo de Invope - Lab 1Daniel ValleОценок пока нет

- Cerveza Artesanal para LGBTДокумент296 страницCerveza Artesanal para LGBTMarco Duque100% (1)

- Diseño de Plataforma para Camion.Документ26 страницDiseño de Plataforma para Camion.Victor Alfonso Lopez OrtegaОценок пока нет

- Uso de Función Histograma de Excell 1Документ33 страницыUso de Función Histograma de Excell 1Raul Leiva EscuderoОценок пока нет

- Laminado y forjado: Procesos para dar forma a los metalesДокумент12 страницLaminado y forjado: Procesos para dar forma a los metalesLuis Alberto Avila PérezОценок пока нет

- Infografia Inicio Del ProyectoДокумент1 страницаInfografia Inicio Del ProyectoJeins MezaОценок пока нет

- Proyecto Final IntegralДокумент53 страницыProyecto Final IntegralJuan Hernández GilОценок пока нет

- Distribucion CombinadaДокумент15 страницDistribucion CombinadaEff Gara0% (1)

- Prs 319 Pozos de VerificacionДокумент36 страницPrs 319 Pozos de VerificacionCecy SalinasОценок пока нет

- Plan Maestro de Mantenimiento PMMДокумент20 страницPlan Maestro de Mantenimiento PMMMecanizado SenaОценок пока нет

- Seleccion Del Tipo de MantenimientoДокумент3 страницыSeleccion Del Tipo de Mantenimientoalonso lariosОценок пока нет

- 1470-15 GSI170-TA9 Rev0 ESДокумент245 страниц1470-15 GSI170-TA9 Rev0 ESSergioОценок пока нет

- Prácticas Higienicas Del Recurso HumanoДокумент5 страницPrácticas Higienicas Del Recurso HumanoLuis Omar SanchezОценок пока нет

- Estudios R&RДокумент4 страницыEstudios R&RMarco CardonaОценок пока нет