Академический Документы

Профессиональный Документы

Культура Документы

Prosiding Teknoin 2012 Teknik Kimia

Загружено:

Meilyani FaridaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Prosiding Teknoin 2012 Teknik Kimia

Загружено:

Meilyani FaridaАвторское право:

Доступные форматы

ISBN No.

978-979-96964-3-9

Prosiding

Seminar Nasional Teknoin 2012

Pengembangan Teknologi Manufaktur untuk Menunjang Penguatan Daya Saing Bangsa

Yogyakarta, 10 November 2012

Bidang Teknik Kimia

diselenggarakan oleh:

Fakultas Teknologi Industri Universitas Islam Indonesia Yogyakarta

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Prosiding Seminar Nasional Teknoin 2012 ISBN: 979-978-96964-9-8

Diterbitkan oleh: Fakultas Teknologi Industri Universitas Islam Indonesia Jl. Kaliurang Km 14,5 Yogyakarta 55584 T. 0274-895287, 0274-895007 Ext 110/200 F. 0274-895007 E. seminarteknoin@yahoo.com, teknoin@uii.ac.id W. seminarteknoin.fit.uii.ac.id

Hak Cipta 2012 ada pada penulis Artikel pada prosiding ini dapat digunakan, dimodifikasi, dan disebarkan secara bebas untuk tujuan bukan komersil (non profit), dengan syarat tidak menghapus atau mengubah atribut penulis. Tidak diperbolehkan melakukan penulisan ulang kecuali mendapatkan izin terlebih dahulu dari penulis.

Bidang Teknik Kimia Yogyakarta, 10 November 2012

Organisasi Penyelenggara

Penanggung Jawab Pengarah : Ir. Gumbolo Hadi Susanto, M.Sc. : Wahyudi Budi Pramono, ST., M.Eng Dr. Sri Kusumadewi, S.Si., MT. Dra. Kamariah, MS. Drs. Mohammad mastur, MSIE Yudi Prayudi, S.Si, M.Kom Tito Yuwono, ST., M.Sc Agung Nugroho Adi, ST., MT. : Risdiyono, ST., M.Eng., D.Eng. : 1. Yustiasih Purwaningrum, ST., MT. 2. Erawati Lestari, A.Md. : 1. Prof. Dr. Ir. Mauridhi Hery Purnomo, M.Eng. 2. Dr. Ir. Rila Mandala, M.Eng. 3. Ir. Muhammad Waziz Wildan, M.Sc., Ph.D. 4. Risdiyono, ST., M.Eng., D.Eng. 5. Dr. Ir. Paryana Puspaputra, M.Eng. 6. Ir. Erlangga Fausa, M.Cis 7. Ridwan Andi Purnomo, ST., M.Sc., Ph.D. 8. Asmanto Subagyo, M.Sc. 9. Izzati Muhaimmah, ST., M.Sc. Ph.D. 10. Hendra Setiawan, ST., MT. D.Eng. 11. Muhammad Ridlwan, ST., MT. Dekan Wakil Dekan Direktur Pascasarjana MTI Ketua Jurusan Teknik Kimia Ketua Jurusan Teknik Industri Ketua Jurusan Teknik Informatika Ketua Jurusan Teknik Elektro Ketua Jurusan Teknik Mesin

Ketua Pelaksana Bendahara

Reviewer

Makalah & Prosiding: Koordinator

Purtojo, ST., M.Sc. 1. Khamdan Cahyari, ST., M.Sc. 2. Firdaus, ST., MT. 3. Hanson Prihantoro, ST., MT. 4. Jerri Irgo, SE., MM. 5. Heri Suryantoro, A.Md. 6. Bagus Prabawa Aji, ST. 7. Adi Swandono, A.Md. M. Faizun, ST., M.Sc. 1. Indah Kurniasari, SP 2. Muhammad Susilo Atmodjo 3. Pangesti Rahman, SE.

Sekretariat: Koordinator

Sie. Acara dan Publikasi: Koordinator

Arif Hidayat, ST., MT. 1. Dyah Retno Sawitri, ST. 2. Agus Sumarjana, ST. 3. Suwati, S.Sos.

ii

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Kata Pengantar

Assalamualaikum warahmatullahi wabarakatuh Segala puji dan syukur hanyalah milik Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya sehingga Seminar Nasional Teknoin 2012 dapat terselenggara. Seminar Nasional Teknoin merupakan seminar tahunan yang diselenggarakan oleh Fakultas Teknologi Industri Universitas Islam Indonesia Yogyakarta bekerja sama dengan Jurnal Teknologi Industri (TEKNOIN). Sejak pertama kali diselenggarakan pada tahun 2004, seminar ini telah menjadi sarana terjalinnya kerjasama, transfer pengalaman dan pengetahuan di antara berbagai pihak dari kalangan akademisi, peneliti, pelaku industri dan elemen masyarakat lainnya baik dari unsur pemerintah maupun swasta. Sejalan dengan visi Universitas Islam Indonesia yang berkomitmen pada kesempurnaan (keunggulan) serta risalah Islamiyah di bidang pendidikan, penelitian, pengabdian masyarakat dan dakwah, seminar ini diharapkan mampu memberikan manfaat dan kontribusi nyata bagi kemajuan bangsa. Di usianya yang ke 9, Seminar Nasional Teknoin 2012 kali ini mengambil tema : Pengembangan Teknologi Manufaktur untuk Menunjang Penguatan Daya Saing Bangsa. Tema ini dipilih berdasarkan pertimbangan bahwa peningkatan daya saing bangsa merupakan sebuah keniscayaan yang harus dilakukan dalam menghadapi era globalisasi. Usaha ini akan berhasil jika seluruh elemen masyarakat memberikan kontribusi yang optimal sesuai bidangnya masing-masing. Di sektor industri, parameter-parameter yang sering dipakai dalam mengukur daya saing bangsa biasanya lebih ditentukan oleh kualitas sumber daya manusia (SDM) daripada kualitas sumber daya alam (SDA) sebuah negara. Kerjasama multidisiplin yang melibatkan berbagai pihak, baik pemerintah maupun swasta mutlak diperlukan. Untuk itu, Seminar Nasional Teknoin dikemas menjadi forum diseminasi berbagai disiplin ilmu diantaranya bidang ilmu Teknik Kimia, Teknik Industri, Teknik Informatika, Teknik Elektro dan Teknik Mesin. Dalam seminar ini, alhamdulillah terdapat 143 buah makalah (dari 260 abstrak yang diterima) dan yang telah direview oleh tim serta layak untuk masuk ke dalam Prosiding Seminar Nasional Teknoin 2012 (ISBN No. 978-97996964-3-9) dan dipresentasikan. Adapun tiap bidang ilmu terdiri atas : 21 makalah bidang Teknik Kimia dan Tekstil, 35 makalah bidang Teknik Industri, 29 makalah bidang Teknik Informatika, 20 makalah bidang Teknik Elektro, serta 38 makalah bidang Teknik Mesin. Pada kesempatan ini, kami selaku ketua pelaksana menyampaikan penghargaan dan terima kasih yang sebesarbesarnya kepada Pimpinan Fakultas Teknologi Industri UII, segenap Pimpinan Jurusan dan Pimpinan Program Pascasarjana di lingkungan FTI UII, tim reviewer, dan seluruh panitia pelaksana yang telah berusaha maksimal dan bekerjasama dengan baik hingga terlaksananya acara ini. Ucapan terima kasih kami sampaikan juga kepada Assoc. Prof. Dr. Pisut Komsaap yang telah berkenan menjadi keynote speaker dalam seminar ini. Kepada seluruh peserta dan pemakalah serta semua pihak yang telah berpartisipasi, kami sampaikan terima kasih dan permohonan maaf atas kekurangsempurnaan kami. Semoga dengan seminar ini, bisa lebih membuka wacana dan ide-ide baru untuk melakukan berbagai inovasi bisnis dalam rangka mengolah potensi yang ada menjadi keunggulan bisnis dalam persaingan global. Selamat berseminar dan kami tunggu partisipasinya pada Seminar Nasional Teknoin selanjutnya di tahun 2012. Wassalamualaikum warahmatullah wabarakatuh

Yogyakarta, 10 November 2012 Ketua Panitia,

Risdiyono, ST, M.Eng, D.Eng

iii

Bidang Teknik Kimia Yogyakarta, 10 November 2012

iv

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Sambutan Dekan Fakultas Teknologi Industri Universitas Islam Indonesia

Assalamualaikum warahmatullahi wabarakatuh Rendahnya daya saing bangsa Indonesia akibat belum kondusifnya kinerja perekonomian nasional merupakan salah satu persoalan yang perlu dicermati bersama. Di sektor industri, berbagai hal yang berkaitan dengan sistem produksi, pemanfaatan tenaga kerja, akses ke sumber daya keuangan, manajerial, infrastruktur, teknologi, standarisasi, perlindungan konsumen dan analisa pasar merupakan contoh faktor yang mempengaruhi daya saing suatu bangsa. Tidak bisa dipungkiri bahwa peningkatan daya saing merupakan sebuah keniscayaan yang harus dilakukan dalam menghadapi era globalisasi. Usaha ini akan berhasil jika seluruh elemen masyarakat memberikan kontribusi yang optimal sesuai bidangnya masing-masing. Daya saing bangsa biasanya lebih ditentukan oleh kualitas sumber daya manusia (SDM) daripada kualitas sumber daya alam (SDA) sebuah negara. Kerjasama multidisiplin yang melibatkan berbagai pihak, baik pemerintah maupun swasta mutlak diperlukan. Berkenaan dengan hal itu, Fakultas Teknologi Industri Universitas Islam Indonesia Yogyakarta menyelenggarakan Seminar Nasional Teknoin yang pada kesempatan ini telah menginjak usia yang ke 9. Di seminar ini kami mengundang para akademisi, peneliti, pelaku industri dan seluruh elemen masyarakat untuk berperan serta baik sebagai pemakalah maupun peserta. Beragam konsep, hasil pemikiran, dan hasil riset tentang teknologi akan disajikan dan dibahas pada Seminar Nasional ini. Sebagai sebuah forum ilmiah, seminar ini diharapkan menjadi media diseminasi informasi hasil penelitian dan perkembangan mutakhir antar pihak dengan berbagai latar belakang, mulai dari kalangan perguruan tinggi, lembaga penelitian, pemerintah/pengambil kebijakan, dan pihak industri. Diskusi antarpihak dengan berbagai perspektif ini diharapkan dapat memperluas social networking dan menghadirkan visualisasi yang lebih lengkap atas berbagai perkembangan penelitian di bidang teknologi industri, dan pada gilirannya diharapkan dapat memberikan kontribusi bagi perkembangan teknologi dan pemanfaatannya di Indonesia. Atas nama Fakultas Teknologi Industri, Universitas Islam Indonesia, saya menyampaikan terima kasih yang sebesar-besarnya kepada semua pihak yang telah berkontribusi atas terselenggaranya Seminar Nasional Teknoin 2012 ini. Seminar ini dapat berlangsung karena usaha terbaik dari panitia pelaksana. Akhir kata, selamat berseminar. Wassalamualaikum warahmatullah wabarakatuh

Dekan,

Ir. Gumbolo Hadi Susanto, M.Sc.

Bidang Teknik Kimia Yogyakarta, 10 November 2012

vi

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Executive Summary of Keynote Speech

Manufacturing Technology Development for Customer Involvement in Value Creation

Assoc. Prof. Dr. Pisut Koomsap A-Cube Research Group, Industrial and Manufacturing Engineering, School of Engineering and Technology, Asian Institute of Technology, Km. 42 Paholyothin Rd. Klong Luang, Pathumthani 12120, Thailand, Tel: (662) 524-5678; Fax: (662) 524-5697; Email: pisut@ait.ac.th

Advancement of technology has opened up a competitive market that led to the change of product development fundamental from manufacturer-oriented to customer-oriented. The competitive environment has powered customers to demand for better responsiveness, and has forced manufacturers to timely deliver quality products and service to satisfy customer expectations. Design of manufacturer in the early days has been replaced by design for customer at the present time. However, customer involvement has been limited to expressing their voices until the debut of mass customization concept which each product is aimed to be made to meet a specific customers need. Customers can take a proactive role in their needs and negotiate to meet their requirements. Manufacturers allow them to involve reconfiguring products during assembly stage. They can mix and match parts to form their own products. Nevertheless, the concept has some limitations when it comes down to implementation. To serve individual needs that quite vary from one person to another, exponential increase of variety will occur and lead to high cost and long lead time. With rigid manufacturing system, manufacturers are required to build up the inventory of variety of components to be ready. As a result, mass customization, in practice, remains at a group of customers with similar preference, not yet reached to individual customer. Recently, we have proposed design by customer concept to satisfy individual customers by letting them to flexibly involve in defining product of their personal requirements at any stages of value chain, and framework has been established to assist manufacturers on realizing the concept. To encourage customer involvement, maximum possible channels in the value chain should be opened for ease of access, but the level of involvement that can vary from design from scratch to select available items is depended upon customers interests as well as manufacturers readiness. Therefore, product attribute analysis that takes key customer needs, manufacturers capability and constraints has been developed as a tool for determining the level of involvement, and crowd screening process has also been introduced to manage product variety. Presented in this talk is our ongoing research on manufacturing technology development to support customer involvement in design by customer concept. The research includes the development of hardware, software, algorithm, and their integration to form an intelligent manufacturing system that allows manufacturers to respond rapidly to individual customers. The system is customer-oriented. It has been developed to accommodate customer interest which maybe expressed in various formats such as CAD model, drawing, physical object, sketch or photograph. The system composes of three parts: input transformation, toolpath generation and fabrication technology, and can serve both 2D and 3D applications. It transforms these inputs to be a general form of contour images for 2D product or a stack of contour images for 3D product. Topological hierarchy contour tracing algorithm has been developed for automatic toolpath generation. This algorithm can trace a set of one-pixel wide closed contours that may appear as nested contours, interconnected contours or their combination. It is applied on the images to obtain coordinates on all contours. The ordered sequences of coordinates are then used to generate commands for fabrication a product. Contour cutting and screen printing are examples of 2D application. Zero G-code two axes servo table has been developed for abrasive waterjet machining. It allows inexperience users to complete cutting any complicated contours in very short period of time without writing a single G-code. Its integration with contour tracing algorithm makes it possible for rapid contour cutting from a contour image. Multi-color screen printing system has also been developed to illustrate design by customer concept. The system is capable of creating screen quickly from customer design and used on a flat screen printing machine that is capable of adjusting screen automatically for multi-color printing.

vii

Bidang Teknik Kimia Yogyakarta, 10 November 2012

Additive manufacturing has been our focus on 3D application. A few rapid prototyping techniques have been developed in house. Direct slicing approach has been researched for transforming 3D CAD model to be a stack of contours. However, it is quite often that customers do not come with 3D CAD models; instead they may bring physical objects, or rough sketches. Therefore, interfacing between rapid prototyping (RP) with reverse engineering (RE), geometric reconstruction (GR), and 3D sketch-based modeling have been researched also to transform rapidly those inputs to be physical prototypes. For RE-RP interface, unlike all existing interface approaches which acquire entire surface data from an object and perform data reduction, our adaptive reverse engineering acquires data selectively and locally layer by layer according to the complexity of the object. Structure light system has been applied to induce feature on the object surface to appear explicitly for selective data acquisition algorithm that applies image processing to analyze the complexity of the object before recommending the scanning positions. The output is a stack of contours that can be used directly for toolpath generation. Similarly, GR-RP interface has been developed for direct fabrication of a physical prototype from an orthographic views drawing without reconstruction of its 3D CAD model. This success has led us to another development on direct fabrication of a prototype from a paper-based freehand sketch which is a natural communication channel used for expressing idea. In conclusion, several manufacturing technologies have been being developed to support customer involvement in our design by customer concept but the development has not been completed yet. There is still big room for improvement to make these technologies more robust. Also, full implementation of design by customer is still waiting to be explored.

viii

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Daftar Isi

Organisasi Penyelenggara .. Kata Pengantar Sambutan Dekan FTI UII Keynote Speaker: Judul: Daftar Isi Makalah Bidang Teknik Kimia 01 Kajian Awal Kinetika Reaksi Seri Biogas menjadi Biogasoline Berbasis Katalis Silika dan Alumina

Achmad Chumaidi, Dwina Meontamaria, Profiyanti Hermien Suharti

i iii v vii ix A-1

A-3

02

Perencanaan Unit Pengolahan Air Limbah Industri Kecil Skala Rumah Tangga (IKRT) Penghasil Tahu A-9

Anugrah Dwi Permana, Alfan Purnomo, Welly Herumurti, Eddy Setiadi Soedjono

03

Kajian Elektrokimia Mortar sebagai Anoda pada Sistem Proteksi Katodik Arus Tanding Beton Bertulang A-15

Ari Yustisia Akbar, Gilang Ramadhan, Septian Adi Chandra, Yulinda Lestari

04

Optimasi Hidrolisis Tepung Sorgum (Sorghum Bicolor, L Moench) sebagai Bahan Baku Pembuatan Bioetanol A-21

Dianty Rosirda Dewi Kurnia, Endang Kusumawati

05

Evaluasi Keberadaan Senyawa Etanol dan Metanol dalam Proses Fermentasi Tongkol Jagung dengan Saccharomyces cerevisiae

Ery Susiany Retnoningtyas, Antaresti, Aylianawati

A-27

06 Redesain Motif Batik Tradisional Berorientasi Pasar

Irfaina Rohana Salma, Edi Eskak

A-31

07

Penanggulangan Pencemaran Akibat Proses Biokorosi pada Pipa Distribusi Crude Oil

M. Syahri

A-37

08

Pembuatan Gasohol untuk Memperbaiki Kualitas Emisi Gas Buang Bahan Bakar Kendaraan Bermotor

M.Syahri, Gogot Haryono, Resty M. dan Vina W.P.

A-43

09

Pengurangan Kadar Air dalam Limbah Cair yang Mengandung Lignin Menggunakan Falling Film Evaporator (FFE)

Mukhtar Ghozali, Ahmad Hafidz dan Yusup Anwar

A-49

10

Pembuatan Biodiesel dari Minyak Biji Alpukat (Persea gratissima) Menggunakan Katalis CaO A-57

Nancy Siti Djenar, Bintang IM, Ayu W, Eka PI

ix

Bidang Teknik Kimia Yogyakarta, 10 November 2012

11

Bioplastik Poly Lactic Acid (PLA) dari Kulit Singkong dengan Variasi Jenis Bakteri Lactobacillus

Neni Damajanti, Abdul Haris Mulyadi dan Listianingrum

A-65

12

Penentuan Harga Pokok Produksi Kunyit Dan Produk Olahan Di Klaster Biofarmaka Kabupaten Karanganyar

Nisa Rukma Toga, Fakhrina Fahma, Murman Budijanto

A-73

13

Penentuan Kadar Lignin dan Natrium Bisulfit Terpakai dalam Pembuatan Sodium Lignosulfonat (SLS) dengan Metode Sulfonasi

Nur Prasetyo Ponco Nugroho

A-81

14 Analisa Pembuatan dan Karakteristik Biodiesel Nyamplung

Seno Darmanto, Senen, Windu Sediono, Zainal Abidin, Sarwoko, Sunarso Sugeng

A-87

15

Kinerja IPAL Biofilter untuk Pengolahan Air Limbah Domestik di UPT Puskesmas Janti Kota Malang

Siti Muhimatul Ifadah, Sugito

A-93

16

Kajian Pemanfaatan Limbah Nanas (Ananas comosus L (Merr)) menjadi Berbagai Produk

Sriharti

A-101

17

Implementasi Pembuatan Kompos dari Limbah Nanas di UKM Alam Sari Kabupaten Subang

Sriharti

A-107

18 Produksi Hidrogen dari Limbah Biomasa dengan Gasifikasi Hidrotermal

Sutarno

A-113

19 Esterifikasi Terpentin dengan Asam Asetat Menggunakan Katalis Asam Sulfat

Diana, Septian Arief NR, Arief Budiman

A-121

20 Kulit Tiruan Pemanfaatan Serbuk Sabut Kelapa dan Perekat Alami

Tuasikal M. Amin

A-127

21

Proses Perengkahan Berkatalis (Catalytic cracking) Minyak Nyamplung (Calophyllum Inophyllum) menjadi Fraksi Bahan Bakar

Heny Dewajani dan Arief Budiman

A-131

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Makalah Bidang Teknik Kimia

Seminar Nasional Teknoin 2012 Pengembangan Teknologi Manufaktur untuk Menunjang Penguatan Daya Saing Bangsa Yogyakarta, 10 November 2012

A-1

Bidang Teknik Kimia Yogyakarta, 10 November 2012

A-2

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Kajian Awal Kinetika Reaksi Seri Biogas menjadi Biogasoline Berbasis Katalis Silika dan Alumina

Achmad Chumaidi*, Dwina Meontamaria, Profiyanti Hermien Suharti Jurusan Teknik Kimia Politeknik Negeri Malang Jalan Sukarno Hatta Po Box 09 Malang *Korespondensi: Abstrak Biogas memiliki kandungan energi tinggi yang tidak kalah dari kandungan energi dalam bahan bakar fosil. Kandungan dalam jumlah yang cukup besar adalah gas metana. Gas metana dalam biogas bisa terbakar sempurna. Sebaliknya, gas metana dalam bahan bakar fosil tidak bisa terbakar sempurna dan akan membahayakan lingkunga gas metana tersebut termasuk dalam gas-gas rumah kaca yang bisa menyebabkan pemanasan global (global warming) sehingga penggunaan biogas bisa mencegah resiko terjadinya global warming. Biogas merupakan sumber alam terbaharukan memiliki kandungan gas metana sebesar 54,45%, yang mampu bereaksi melalui oksidasi parsial membentuk metanol. Dalam penelitian ini digunakan katalis CuO dengan penyangga SiO2 terimpregnasi pada suhu 350oC dikombinasikan dengan Al2O3 dengan SiO2 dengan perbandingan Si/Al = 15.1 Preparasi katalis dilakukan dengan metode impregnasi. Hasil identifikasi dengan XRD menunjukkan bahwa komponen katalis terdiri dari senyawa CuO,Al2O3 dan SiO2. Uji kinerja katalis dilangsungkan dalam reactor pipa lurus berunggun tetap pada suhu 350oC. Kedua katalis tersebut dimasukkan kedalam reactor alir pipa sebagai unggun tetap untuk mengkonversi metana menjadi methanol selanjutnya secara simultan mengalami perengkahan berubah menjadi biogasoline. Hasil eksperimen ini menunjukkan bahwa reaksi seri ini mengikuti reaksi orde satu irreversible (searah) dengan intermediate maksimum 80 % dan konversi akhir 70 %. Luas permukaan masing masing katalis 38 m2/g dan 65 m2/g Kata Kunci : Biogas, methanol, biogasoline, impregnasi. Pendahuluan Penggunaan biomassa tradisional dan bahan bakar fosil yang telah menyebabkan dampak negatif terhadap lingkungan, kesehatan, dan kehidupan sosial telah meningkatkan minat masysrakat untuk mencari sumber energi alternatif global yang bersih dan ramah lingkungan. Kebutuhan akan energi alternatif semakin meningkat seiring dengan semakin langka dan tingginya harga energi bersumber bahan bakar minyak. Biogas sebagian besar mengandung gas metana (CH4) dan karbon dioksida (CO2), dan beberapa kandungan yang jumlahnya kecil diantaranya hydrogen sulfida (H2S) dan ammonia (NH3) serta hydrogen dan (H2), nitrogen yang kandungannya relatif kecil. Beberapa peneliti telah berhasil membuat sebuah sel bahan bakar yang bisa merubah metana (komponen utama gas alam) menjadi metanol (bahan bakar yang lebih bermanfaat) pada temperatur sedang. Meskipun telah lama digunakan sebagai bahan bakar pada kenderaan bermotor, namun penggunaan metanol secara lebih luas terhambat oleh mahalnya biaya untuk memproduksinya dari metana walaupun metana yang relatif murah banyak tersedia dari gas alam dan sebagai produk limbah dari tempat-tempat pembuangan sampah dan kawasan ternak. Perbedaan metanol dengan metana sangat kecil, yakni ada kelebihan satu atom oksigen pada metanol, tetapi untuk mendapatkan atom oksigen ini tanpa menghasilkan karbon dioksida cukup sulit dan biasanya memerlukan temperatur dan tekanan yang tinggi. Perkembangan yang lain telah berhasil menemukan sebuah metode baru untuk mengubah metana menjadi metanol, yang bisa dilangsungkan pada temperatur sedang (80oC) dan tekanan udara. Mereka menggunakan sebuah material baru, timah posfat yang didoping dengan sedikit indium, sebagai material penghantar (elektrolit) pada sebuah sel bahan bakar hidogen/udara. Sel bahan bakar tersebut normalnya mengubah hidrogen dan oksigen menjadi listrik dan air tetapi radikal-radikal oksigen juga terbentuk dalam proses tersebut.

A-3

Bidang Teknik Kimia Yogyakarta, 10 November 2012

Gambar 1 mekanisme pembatan methanol Hibino menemukan bahwa dengan menambahkan metana ke dalam bahan bakar hidrogen, mereka dapat menggunakan radikal-radikal oksigen teraktivasi tersebut untuk mengoksidasi metana menjadi metanol pada temperatur yang jauh lebih rendah dibanding temperatur yang digunakan pada proses konvensional. Meksipun alat ini menggunakan hidrogen dan metana, energi dari reaksi hidrogen bisa dikumpulkan sebagai energi listrik, seperti pada sel bahan bakar biasa. 'Sel bahan bakar kami ini secara simultan menghasilkan listrik dan juga metanol,' ungkap Hibino kepada Chemistry World. 'Akan tetapi, aktivitas reaksi untuk metana masih lambat, sehingga metana yang tidak bereaksi harus disirkulasi beberapa kali pada pengaplikasian sebenarnya. Meski begitu, Hibino optimis tentang potensi untuk mengembangkan proses ini menjadi skala industri. 'Yang menjadi target kami adalah sel bahan bakar ini digunakan sebagai sebuah reaktor untuk produksi metanol pada pabrik-pabrik kimia konvensional. Yongchun Tang, sebelumnya telah melakukan beberapa upaya untuk merubah metana menjadi metanol. penemuan ini sangat menarik untuk efisiensi energi pemanfaatan gas alam,' ungkapnya ke Chemistry World. 'Metanol dengan biaya rendah merupakan bahan-baku yang sangat fleksibel yang bisa digunakan untuk produksi bensin dan solar atau digunakan secara langsung sebagai bahan bakar. Disamping itu, kelebihan teknologi ini adalah dapat dijadikan metode alternatif untuk penanganan remote gas atau gas terkait dalam jumlah kecil. Teknologi yang diusulkan ini bisa menghentikan pembakaran gas alami yang tidak bisa diolah lagi dan mengurangi emisi dari produksi minyak. Reaksi yang terjadi di dalam suatu reaktor jarang sekali hanya satu buah reaksi (reaksi tunggal/ single reaction) tetapi kebanyakan yang akan terjadi adalah jenis reaksi ganda (multiple reaction) yang akan dihasilkan produk yang diinginkan dan produk yang tidak diinginkan. Salah satu kunci keberhasilan dari aspek ekonomi suatu industri kimia`adalah terjadinya produk yang tidak diinginkan diminimalkan sekecil mungkin selama produk yang diinginkan terjadi.. Reaksi seri atau reaksi konsekutif yaitu dari reaktan terbentuk produk antara yang aktif kemudian lebih lanjut berubah menjadi produk lain yang stabil. Frost dan Pearson (1961) mengatakan bahwa secara umum ada dua jenis reaksi kompleks untuk reaksi tingkat satu yaitu reaksi paralel dan reaksi konsekutif.

A-4

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Rochmadi (2009) menemukan model kinetika reaksi konsekutif alkoholisis minyak jagung dan esteifikasi maleic anhydride menjadi alkyd resin. Alkyd resin banyak digunakan dalam industri cat dan coating. Proses pembuatan alkyd resin adalah mereaksikan antara polyhydric alcohol, fatty acid monobasic dan polybasic acid. mempelajari kinetika reaksi antara minyak jagung, gliserol dan maleic anhydride menjadi alkyd resin berdasarkan sistem larutan ideal. Model kinetika reaki konsekutif ini mengikuti reaksi orde satu. Metz (2009) menerangkan jenis kation logam transisi dapat mengkonversi metana menjadi methanol pada fase gas. Aktivitas dan mekanisme reaksi dibahas dari segi termodinamika, energi potensial, efisiensi dan selektivitas. Dari segi termodinamika didapat pana reaksi sebesar 126 kJ/mol berlangsung secara endotermis sedangkan 249 kJ/mol secara eksotermis. Katalis yang digunakan Platinum oksida. Dari energi potensial secara umum katalis logam transisi mampu mengkonversi methanol dan sebagain logam transisi mengalami oksidasi dan reduksi akibat pengaruh disosiasi induksi efek potensail coolosion jones. Dari segi efisiensi semua logam transisi mampu mengkonversi metana menjadi methanol diatas 97 %. Dari segi selektivitas produksi methanol tidak banyak terjadi reaksi samping serta pathway reaction hanya terjadi pada gugus methyl radikal yang tergantung pada energi collosion, perubahan energi tidak mempengaruhi efisiensi methanol. Park and Hahm (2001) menerangkan oksidasi patsial metana menjadi methanol diteliti dengan menggunakan katalis logam oksida. Reaksi berlangsung dalam kondisi pirolisis. Konversi dan selektivias metana menjadi methanol akan bertambah secara linier dengan bertambahnya temperatur sedangkan konversi dan selektivitas akan turun dengan bertambahnya oksigen. Kecepatan alir tidak berpengarug secara signifikan terhadap konversi dan selektivitas. Zaidi and Pant (2009) menjelaskan model kinatika koversi metanol menjadi gasoline dilakukan dalam reaktor unggun tetap dengan katalis HZM5 diipregnasi dengan Ca(OH)2 dan Zn(OH)2 membentuk CuO/HZSM5 dan ZnO/HZSM5 menghasilkan gasoline dengan range hidrokarbon gaoline. Validasi model kinetik untuk methanol menjadi gasoline menggunakan simulasi. Parameter berbagai variasi model dihitung dengan menggunakan persamaan konservasi massa dalam reaktor. Model kinetik hasil eksperimen dan simulasi tidak jauh berbeda dengan orde satu semu pada suhu 675 K dengan konstanta kecepatan reaksi 0,96 Metodologi Secara keseluruhan penelitian dibagi menjadi 3 tahapan yaitu : (1) Mendesain dan membangun model topologi reaksi seri biogas menjadi biogasoline. (2) Penelitian experimental dengan mencari parameterparameter reaksi seri biogas menjadi biogasoline yang akan dilaksanakan pada reaktor pipa alir. (3) Analisa katalis dan produk. Hasil dan pembahasan Pada penelitian ini telah ditemukan reaksi seri biogas menjadi biogasoline mengikuti reaksi orde satu. Dengan model sbb :

A-5

Bidang Teknik Kimia Yogyakarta, 10 November 2012

Gambar 2 Model reaksi orde satu reaksi seri biogas menjadi biogasoline Pada gambar 2 Penentuan orde reaksi berbasis katalis CuO untuk reaksi biogas menjadi biometanol mengikuti reaksi orde satu dengan konstanta kecepatan reaksi (k1) 0.1935 per menit, sedangkan orde rreaksi untuk reaksi biometanol menjadi biogasoline berbasis Cuo terimpregnasi dalam SiO2 mengikuti reaksi orde satu dengan harga konstanta kecepatan reaksi (k2) 0,1403 per menir Kedua orde reaksi mengindikasikan arah reaksi berjalan satu arah karena harga k1 lebih besar dari pada k2 berarti mekanisme reaksi ini terhadap senyawa intermidiate tergolong cepat tidak tergantung konsentrasi reaktan waktu tinggal dalam raektor, akibat dari mekanisme tersebut secara linier produk biogasoline berkecenderungan mengikuti senyawa intermidiatenya Menurut Price and Paul (2011) kandungan senyawa metana dalam biogas dengan rentang 50 54% cukup stabil jika untuk reaki reaksi isotermal dan tidak berdampak pada polutan yang tidak diinginkan.

Gambar 3 profil reaksi seri biogas menjadi biogasoline Pada gambar 3 Pemodelan reaksi seri biogas menjadi bigasoline berbasis CuO dan CuO/SiO2 menjelaskan perbandingan model percobaan secara eksperimental di laboratorium dalam simulasi. Reaksi seri ini berlangsung satu arah dari inisiasi (biogas) kemudian intermidiate (biometanol) sampai terminasi (biogasoline) Perbedaan harga dalam pemodelan akan berpengaruh terh adap profil konsentrasi ketiga senyawa tersebut. Untuk model ini harga k1 > k2 berarti harga kecepatan reaksi biogas menjadi biometanol lebih besar dibandingkan dengan kecepatan reaksi biometanol menjadi biogasoline, kasus ini menginkasikan bahwa pada saat t = 0 konsentrasi biogas akan cenderung berkurang secara ekstrim karena senyawa ini akan dikendalikan oleh keaktifan katalis secara permanen oleh energi aktifasinya sangat besar sehingga pola reaksi ini tidak melalui pola proses absorbsi tetapi perengkahan pada suhu tinggi. Sedangkan pada reaksi biometanol menjadi biogasoline pola reaksinya melalui absorbsi diikuti oleh perengkahan pada suhu tinggi. Pada saat t > 0 pola reaksi reaksinya cendenung uniform karena peran intermidiate sudah dikendalikan oleh katalis CuO/SiO2 yang berperan sebagai katalis pengarah terminasi. Sebagai pembanding ditampilkan bentuk pemodelan reaksi seri biogas menjadi biogasoline, data pada pemodelan lebih teratur dan mengikuti kaidah kinetika reaksi seri karena ada beberapa yang diasumsikan nihil diantaranya produk inert ditiadakan, hasil analisa berlangsung sempurna, suhu dan tekanan relatif tidak berubah, tidak terjadi kehilngan senyawa.

A-6

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Gambar 4 XRD silika alumina Menurut Planck and Schuth (2009, katalis oksida logam mengubah biogas (metana) menjadi biometanol dalam suatu proses yang sederhana dan efisien dengan menggunakan konsep katalis padat yang memiliki aktifitas dan selektifitas yang tinggi, sekaligus memiliki tingkat kestabilan yang tinggi Kesimpulan 1. Reaksi biogas (metana) menjadi biogasoline orde satu 2. Konversi maksimum terhadap biogas 80 % 3. Konversi metanol menjadi biogasoline mencapai 92 %. Daftar Pustaka [1] Buren (2009) , Catalytic conversion of Methanol to Gasoline Range Hydrocarbons, Catalysis Today. 96 (2004) 155-160. [2] Dube and Carlson (2011) , Transformation of Methanol to Gasoline Range Hydrocarbons using copper oxide impregnated HZSM-5 Catalysts. Korean J. Chem. Engg. 22 (3) (2005) 353-357. [3] Gayubo, And Aguayo (2004) , Catalytic Activity of Copper Oxide impregnated HZSM-5 in Methanol Conversion of Liquid Hydrocarbons, Canadian Journal of Chemical Engineering, 83(2005) 970-977. [4] Gupta and Sadhukhan (2009) , Activity of Oxalic acid Treated ZnO/CuO/HZSM-5 Catalyst for the Transformation of Methanol to Gasoline Range Hydrocarbons, Industrial Engineering and Chemistry Research, American Chemical Society Journal,47 (2008) 2970-2975. [5] Hutchings and Hunter (2008) , Combined Experimental and Kinetic Modeling Studies for the Conversion of Gasoline Range Hydrocarbons from Methanol over Modified HZSM-5 Catalyst, Korean J. Chem. Engg [6] Husni and Husin (2007) , Catalytic Conversion of Methanol to Hydrocarbons, Proceedings of Chemcon 2003.Bhunashwer,India. [7] Javier and Arandes (2010) Catalytic conversion of Methanol to Gasoline Range Hydrocarbons, Proceedings for International Conference on Materials for Advanced Technologies Singapore, Dec 712, 2003. [8] Joseph and Shah (2009) , Conversion of Methanol to Aromatics Hydrocarbons over CuO-ZSM-5 catalyst, 53rd Canadian Chemical Engineering conference, Ontario Canada 26-29 October 2003. [9] Kovac and Davorain ( 2010) , Catalytic Applications of CuO/HZSM-5 in Methanol Conversion to Gasoline Range Hydrocarbons, Proceedings of 4th international symposium on fuel and lube 2004. New Delhi, India. [10] Kralj dan Davorin (2010) , Deactivation Studies on Catalytic Conversion of Methanol to Hydrocarbons, Chemcon 2004.Bombay , India. [11] Metz (2009) , Catalytic Kinetics and deactivation studies on conversion of Methanol to hydrocarbons, Petrotech 2005. New Delhi, India . [12] Morteza and Leila (2009) , Catalytic Kinetics of Methanol Conversion on ZnO/CuO/HZSM-5 in a Fixed Bed Reactor, Proceedings for International Conference on Materials for Advanced Technologies, Singapore, 3-8 July 2005. [13] Planck and Schuth (2009), , Dynamics of Heat Transfer in a Vertical Tube of Natural Circulation Loop, Proceeding of third International conference on Fluid Mechanics and Heat Transfer (ICFHMT-99) held at Dhaka, Bangladesh during 15-16 December 1999.

A-7

Bidang Teknik Kimia Yogyakarta, 10 November 2012

[14] Park and Hahm (2001) , Methanol Conversion to Hydrocarbons over Modified HZSM-5 Catalyst, 5th international symposium on fuel and lube 2006. New Delhi, India. [15] Price and Paul (2011) , Catalytic Kinetics of Methanol Conversion to Hydrocarbons on ZnO/CuO/HZSM-5 in a Fixed Bed Reactor, Proceedings of Chemcon conference, Delhi,India, December 2005. [16] Reshetnikov, Stepanov and Ione (2005) . Alam , Dynamics of a Single Tube Vertical Thermosiphon Reboiler, Proceedings of 4th ISHMT/ASME and 15th National Heat and Mass Transfer Conference, Pune, India, Jan. 12-14,2000. [17] Simard and jean (2009) ZnO/CuO/HZSM-5 Catalyst for Methanol Conversion to Gasoline Range Hydrocarbons: Influence of Process Variables Petrotech 2007 Conference at Delhi, India. [18] Sohraby and Fattahi (2009) Effect of Metal Impregnation on the Activity and Deactivation of a HZSM5 Catalyst when Converting Methanol to Hydrocarbons TechSUNR 2007,Feb 2007,Orissa,India. [19] Zhang (2008) The Characteristics of ZnO/CuO/HZSM-5 catalyst which influence the Conversion of Methanol to Hydrocarbons of Gasoline Range Hydrocarbons 18th National Symposium on Catalysts, catalysts for Future Fuel at IIP Dehradun on 16-18 April,2007. [20] Zaidi and K.K.Pant Production of Gasoline Range Hydrocarbons from Catalytic Reaction of Methanol over Oxalic Acid Treated ZnO/CuO/HZSM-5 Catalyst International Conference on Materials for Advanced Technologies, Singapore. [21] Zaidi and K.K.Pant Kinetic Studies for the synthesis of Gasoline Range Hydrocarbons from Methanol over Modified HZSM-5 KZA International work shop 2008,Sogang University,Seoul ,Korea July 19,2008. [22] Zaidi and K.K.Pant, Catalytic Applications of ZnO/CuO/HZSM-5 in Methanol Conversion to Hydrocarbons,Ist International conference on new frontiers in Biofuels will be held in held in India Habitat Centre New Delhi between January 18-19, 2010. [23] Zaidi, Kinetic Modeling Studies for the Conversion of Gasoline Range Hydrocarbons from Methanol over ZnO/ HZSM-5 Catalyst PetroTech 2010

A-8

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Perencanaan Unit Pengolahan Air Limbah Industri Kecil Skala Rumah Tangga (IKRT) Penghasil Tahu

Anugrah Dwi Permana1),*Alfan Purnomo2)Welly Herumurti3), Eddy Setiadi Soedjono4) Jurusan Teknik Lingkungan, Fakultas Teknik Sipil dan Perencanaan, Institut Teknologi Sepuluh Nopember Sukolilo- Keputih Surabaya Telepon 085649539817 *E-mail : anugrah_08@enviro.its.ac.id Abstrak Jumlah industri tahu di Indonesia menurut Kementrian Riset dan Teknologi (KNRT) sekitar 84.000 unit usaha dan sebagian besar merupakan industri kecil dan industri rumah tangga. Keseluruhan industri tahu tersebut menghasilkan limbah cair sebanyak 20 juta m 3 dan sebagian besar yang tidak memiliki unit pengolahan air limbah adalah Industri Kecil Skala Rumah Tangga (IKRT). Perencanaan ini dilakukan untuk memberikan alternatif pengolahan yang dapat mengurangi pencemaran lingkungan akibat air limbah IKRT penghasil tahu. Teknologi yang dipilih adalah Anaerobic Baffled Reactor (ABR) dan Anaerobic Biofilter (AF) di mana teknologi ini mudah dioperasikan dan tepat untuk mengolah air limbah tahu. Unit pengolahan air limbah didesain dengan kapasitas yang rendah karena IKRT tidak menghasilkan air limbah yang besar menurut Direktorat Pengelolaan Hasil Pertanian tahun 2009. Unit ini didesain untuk kapasitas pengolahan 500-1500 L/hari dengan waktu tinggal air limbah 24 jam. Hasil uji prototipe skala laboratorium menyatakan bahwa efisiensi unit pengolahan ini berkisar COD 38,09% dan TSS 51%. Berdasarkan hasil uji laboratorium dan perhitungan, didapatkan dimensi dari unit pengolahan air limbah tahu adalah panjang 1 m, lebar 0,5 mdan tinggi 1 m. Kata kunci: air limbah tahu, unit pengolahan air limbah, , industri kecil skala rumah tangga, Anaerobic Baffled Reactor dan Anaerobic Biofilter Abstract The number of tofus industry in Indonesia by the Ministry of Research and Technology (KNRT) approximately 84,000 units and most of the industry is a small industry and households. The whole tofus industry produced wastewater about 20 million m3 and most who do not have a wastewater treatment unit is a Small Industry Household Scale (IKRT). Planning is do to provide an alternative treatment that can reduce environmental pollution caused by waste water IKRT who produce tofu. The technology chosen is the Anaerobic Baffled Reactor (ABR) and Anaerobic BioFilter (AF) where the technology is easy to operate and right to treat tofus wastewater. Wastewater treatment unit is designed with a low capacity for IKRT not generate large waste water according to the Directorate of Agriculture in 2009. This unit is designed for capacitys processing about 500-1500 L/day with detention time 24-hour. Laboratory scale prototype test results states that the efficiency of the processing unit is around 38.09% COD and TSS 51%. Based on the results of laboratory tests and calculations, the dimensions obtained from the wastewater treatment unit to know is the length of 1 m, width 0.5 m and height of 1 m. Keywords: tofus wastewater, waste water treatment unit,small industry households scale , Anaerobic Baffled Reactor dan Anaerobic Biofilter

A-9

Bidang Teknik Kimia Yogyakarta, 10 November 2012

Pendahuluan

Perkembangan Industri Kecil Skala Rumah Tangga (IKRT) semakin meningkat searah meningkatnya kebutuhan penduduk. Perkembangan IKRTtidak lepas dengan permasalahan limbah cair yang dihasilkan dalam proses produksi. Sebagian besar IKRT tidak melakukan pengelolaan limbah cair yang dihasilkan sehingga limbah cair yang dihasilkan langsung dibuang ke lingkungan setempat.Hal ini mengakibatkan menurunnya kualitas lingkungan serta mengganggu kenyamanan penduduk di sekitar lokasi pembuangan limbah cair tersebut. Salah satu Industri Kecil Skala Rumah Tangga (IKRT) yang memerlukan perhatian adalah IKRT penghasil tahu. Hampir seluruh rakyat Indonesia gemar mengkonsumsi tahu. Jumlah industri tahu di Indonesia menurut Kementrian Riset dan Teknologi (KNRT) sekitar 84.000 unit usaha dan sebagian besar merupakan industri kecil dan industri rumah tangga. Keseluruhan industri tahu tersebut menghasilkan limbah cair sebanyak 20 juta m 3 dan sebagian besar yang tidak memiliki unit pengolahan air limbah adalah Industri Kecil Skala Rumah Tangga (IKRT). Dari hasil penelitian, perajin tahu putih dengan kapasitas produksi di bawah 100 kg/hari menghasilkan limbah cair sebanyak 150-430 liter dengan nilai BOD 2.800-4.300 mg/L, TSS 615-629 mg/L [1]. Ditinjau dari Peraturan Menteri Negara Lingkungan Hidup Nomor 03 Tahun 2010 tentang Baku Mutu Air Limbah Bagi Kawasan Industri, air limbah tahu belum memenuhi baku mutu sehingga diperlukan pengolahan sebelum dibuang ke lingkungan. Sebagian besar IKRT penghasil tahu belum memiliki pengolahan dikarenakan rendahnya pengetahuan akan teknologi pengolahan air limbah. Pemilihan alternatif pengolahan yang digunakan dengan pertimbangan kemudahan operasi serta penggunaan bahan bekas adalah dengan menggunakan Modifikasi Anaerobic Baffled Reactor (ABR) dan Anaerobic Biofilter (AF). Anaerobic Baffle Reactor (ABR) adalah reaktor anaerobik generasi ketiga yang diteliti oleh McCarty,merupakan salah satu jenis pengolahan suspended growth yang memanfaatkan sekat (baffle) dalam pengadukan yang bertujuan memungkinkan terjadinya kontak antara air limbah dan biomass.. ABR dapat dideskripsikan dari beberapaUp Flow Sludge Blanket(UASB) yang dibagi menjadi beberapa kompatemen. ABR mempunyai desain yang lebih sederhana dengan HRT yang rendah, dapat menghasilkan biogas, tidak menimbulkan bau dan lain-lain[2].Pengolahan ini adalah pengolahan yang murah dari segi operasional, sebab tidak diperlukan penggunaan energi listrik, dan memiliki efisiensi removal organik yang cukup baik. Namun, ABR memilik efisiensi removal suspended solid yang kurang baik, yaitu berkisar antara 40-70%. Zat padat dengan densitas yang mendekati densitas air dapat terbawa keluar dari kompartemen pertama dan terbawa keluar reaktor bersama dengan efluen. [3] Anaerobic Biofilter (AF) adalah suatu bioreaktor dengan biokatalis berada pada posisi menempel (tidak bergerak), baik pada suatu media tetap ataupun menempel satu sama lain [4]. AF merupakan pengolahan yang baik untuk mengolah limbah low strength sehingga diperlukan pengolahan awal sebelum dilakukan pengolahan AF. Biofilter dapat lebih meningkatkan efisiensi proses pengolahan limbah tahu dan tempe secara nyata dibandingkan pengolahan tanpa mempergunakan biofilter untuk setiap waktu tinggal. Efisiensi penurunan nilai BOD5 pada reaktor yang memakai media biofilter berkisar 53,33-91,36% dan nilai COD berkisar 61,15- 85,83% dengan waktu tinggal berkisar 1-7 hari. [5] Tujuan perencanaan ini adalah memberikan alternatif pengolahan air limbah IKRT penghasil tahu yang dapat mengurangi pencemaran lingkungan, yang mudah dioperasikan dengan menggunakan sistem ABR dan AF menggunakan reaktor drum dan media botol bekas.

Metodologi penelitian

Tempat dan Waktu Penelitian Penelitian dilakukan di Laboratorium Teknik Lingkungan, FTSP-ITS mulai Februari 2012 Juni 2012. Pengumpulan Data Dalam penelitian ini dilakukan pengumpulan data berupa pengambilan sampel air limbah industri tahu, yang diambil dari salah satu industri tahu kecil di Surabaya. Air limbah tahu industri kecil dengan industri kecil skala rumah tangga diasumsikan memiliki karakteristik limbah yang sama. Air limbah diambil selama 4 hari dengan waktu pengambilan antara pukul 08.20 11.30 WIB, di mana pada jam tersebut debit air limbah yang dihasilkan cukup banyak. Rancangan Penelitian Dalam penelitian ini perencanaan unit pengolahan air limbah industri kecil skala rumah tangga menggunakan sistem ABR dan AF dengan reaktor menggunakan drum polymer dan media botol plastik bekas. Pengujian efisiensi unit pengolahan dilakukan dengan running prototipe skala laboratorium menggunakan debit 10 L/hari dengan waktu detensi 24 jam.Pilot tank menggunakan teko plastik berukuran 2 L, karena sesuai dengan bentuk dan ukuran drum polymer, untuk botol plastik digunakan botol plastik ukuran 600 mL yang telah dipotong-potong agar dapat masuk dalam reaktor. A-10

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Jumlah kompartemen didapatkan dari jumlah teko yang digunakan, semakin banyak teko yang digunakan semakin banyak kompartemen. Kompartemen terakhir pada ABR akan digunakan sebagai AF. Kriteria desain [6] yang digunakan dalam penelitian adalah sebagai berikut: Efisiensi : 5 - 99 % HRT : ABR : 1,5 jam - 10 hari AF : 1,5 jam - 74 hari OLR : 1 20 kg/m3.hari Perhitungan menggunakan persamaan-persamaan yang terdapat dalam literatur [7] dapat dilihat sebagai berikut: Volume Reaktor ABR:

V = Q.td

(1)

V = 10 L hari . V = 10 L

1hari .24 jam 24 jam

Jumlah kompartemen yang dibutuhkan:

n=

V V .Kompartemen

(2)

10 L 1,8 L n = 5,6 6kompartemen n=

HRT ABR:

HRT = V/Q HRT = 10,8 L/10 L/hari 24jam = 25,92 jam

HRT AF:

(3)

HRT = (2.1,8L)/10 L/hari 24jam = 8,64 jam

Pelaksanaan Penelitian Reaktor ABR dan AF dalam penelitian ini diasumsikan sebagai primary treatment sehingga limbah yang masuk dalam reaktor tidak mendapatkan perlakuan apapun. Sebelum dioperasikan dilakukan aklimatisasi pada ABR dan media AF selama 1 bulan. Untuk mencegah ttumbuhnya algae dan menyesuaikan kondisi ABR dan AF sebenarnya, reaktor ditutup menggunakan polybag sehingga tidak terkena cahaya matahari. Pengambilan Data Pengambilan data dilakukan setelah dilakukan aklimatiasi selesai. Sampel diambil pada influen dan effluen reaktor. Pengambilan data dilakukan setiap pukul10.00 WIBselama 6 hari. Air limbah yang digunakan sama berasal dari air limbah indsutri kecil di Surabaya.

Hasil dan perancangan

Karakteristik Air Limbah Industri Tahu Pada pengambilan sampel, air limbah industri tahu sudah tertampung pada bak pengumpul. Air limbah tahu berwarna putih keruh dan berbau menyengat. Hasil uji karakteristik air limbah industri tahu yang diambil dari salah satu indsutri kecil di Surabaya tidak memenuhi baku mutu yang berlaku. Karakteristik air limbah industri tahu dapat dilihat pada Tabel 1. Tabel 1. Karakteristik Air Limbah Industri Tahu Parameter Keterangan COD (mg/L) TSS (mg/L) 3200 440 Data Laboratorium 1800 708 Data Laboratorium 4160 494 Data Laboratorium 4960 626 Data Laboratorium

A-11

Bidang Teknik Kimia Yogyakarta, 10 November 2012

Hasil Running Pilot Tank Hasil uji pilot tank menyatakan bahwa effluen dari running masih belum memenuhi baku mutu yang berlaku, sehingga diperlukan pengkajian lebih lanjut untuk mendapatkan effluen yang memenuhi baku mutu yang berlaku. Unit pengolahan ABR dan AF sebagai primary treatment sudah cukup baik dalam mengurangi pencemaran lingkungan akibat limbah cair IKRT penghasil tahu. Efisiensi removal COD dan TSS berfluktuasi, efisiensi bergantung pada influen yang masuk, semakin rendah influen yang masuk akan semakin kecil efisiensi removal. Efisiensi pengolahan rata-rata untuk COD sebesar 38,09% dan TSS sebesar 51%. Efisiensi removal tertinggi pada COD terjadi pada hari ke-5 mencapai 50% dengan influen sebesar 5360 mg/L, sedangkan TSS terjadi pada hari ke-3 mencapai 79% dengan influen sebesar 2580 mg/L. Efisiensi removal terendah pada COD terjadi pada hari ke-2 mencapai 17%, dan TSS terjadi pada hari ke-5 mencapai 34%. Hasil uji laboratorium untuk parameter COD dan TSS dapat dilihat pada Tabel 2 dan Tabel 3. Tabel 2. Effisiensi Removal COD COD (mg/L) Efisiensi Hari Influen Effluen 1 5120 3200 38% 2 2880 2400 17% 3 4560 2640 42% 4 4720 2880 39% 5 5360 2680 50% 6 4160 2360 43% Rata-rata 4466,67 2693,3 38,09% Tabel 3. Effisiensi Removal TSS TSS (mg/L) Effisiensi Hari Influen Effluen 1 1020 596 42% 2 1132 586 48% 3 2580 536 79% 4 1070 534 50% 5 1036 688 34% 6 1260 573 55% Rata-rata 1349,67 585,5 51, 21% Perencanaan Unit ABR dan AF Skala Lapangan Pada perencanaan unit ABR dan AF skala lapangan digunakan drum sebagai reakor ABR-AF, dan botol plastik sebagai media AF. Drum yang digunakan mempunyai volume total 200 L tetapi yang akan digunakan kurang lebih 180 L. Perencanaan direncakan dapat mengolah air limbah dengan kapasitas 500 L, 1000 L dan 1500 L dengan waktu detensi 24 jam. Perencanaan ini digunakan untuk IKRT penghasil tahu mandiri, bukan merupakan sentra industri. Perhitungan untuk kapasitas pengolahan 500 L dapat dilihat sebagai berikut: Perhitungan dapat dilihat sebagai berikut: Volume Reaktor ABR:

V = Q.td

V = 500 L hari . V = 500 L

1hari .24 jam 24 jam

Jumlah kompartemen yang dibutuhkan:

V V .Kompartemen 500 L n= 180 L n = 2,86 3kompartemen n=

A-12

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

HRT ABR:

HRT = V/Q HRT = 540 L/500 L/hari 24jam = 25,92 jam

Organic Loading Rate (OLR):

OLR = (Q S0)/V

(4)

OLR = 0,5 m3/hari 4466,67 mg/L/540 L OLR = 4135,81mgCOD / L.hari OLR = 4,14kgCOD / L.hari

HRT AF:

HRT = (2.180L)/500 L/hari 24jam = 1,93 jam

Tabel 4. Hasil Perhitungan ABR dan AF ABR Parameter Satuan Unit 500 L Unit 1000 L V L 500 1000 D m 0,4 0,58 h m 0,68 0,68 Jumlah Drum/Kompartemen buah 2,8 5,6 buah 3 6 Volume Total Drum L 540 1080 m3 0,54 1,08 HRT jam 25,92 25,92 OLR mg COD/L.hari 4135,81 4135,81 kg COD/m3.hari 4,14 4,14 AF HRT jam 1,93 1,93 Dari hasil perhitungan kriteria utama telah memenuhi kriteria desain, tetapi ada.

Unit 1500 L 1500 0,58 0,68 8,3 9 1620 1,62 25,92 4135,81 4,14 1,93

Kesimpulan

Dari hasil running prototipe skala laboratorium penggunaan drum sebagai reaktor ABR dan botol plastik sebagai media AF dengan debit 10 L/hari dan waktu detensi 24 jam, memiliki effisiensi removal COD sebesar 17 - 50 % dan effisiensi removal TSS sebesar 34 -79 %. Effisiensi removal tertinggi pada COD terjadi pada hari ke-5 dengan COD influen sebesar 5360 mg/L, sedangkan TSS pada hari ke-3 dengan TSS influen sebesar 2580 mg/L. Hasil effluen unit pengolahan ABR dan AF sebagai primary treatment masih belum memenuhi baku mutu yang berlaku, sehingga masih memerlukan pengkajian lebih lanjut. Unit pengolahan ABR dan AF dapat digunakan untuk mengurangi pencemaran lingkungan.

Ucapan Terima Kasih

Dalam penelitian ini, penelitian menyampaikan terima kasih kepada berbagai pihak khususnya Lembaga Penelitian dan Pengabdian Kepada Masyarakat ITS (LPPM-ITS) dan juga dosen-dosen bersangkutan yang telah mendukung penelitian ini, serta teman-teman yang telah memberikan saran.

Daftar Pustaka

[1] Rachman, Chairul, Draft Pedoman Desain Teknik IPAL Agroindustri., Jakarta: Direktorat Pengolahan Hasil Pertanian, Direktorat Jenderal Pengolahan dan Pemasaran Hasil Pertanian, 2009. [2] John F Kennedy, Parmjit S Panesar, dan Rajesh Grover,Continous Methanogenesis of Black Liquor of Pulp and Paper Mills in an Anaerobic Baffled Reactor Using an Immobilized Cell System,Chemical Technology Biotechnology,vol. 81, no. 7, pp. 1277-1281, 2006.

A-13

Bidang Teknik Kimia Yogyakarta, 10 November 2012

[3] Purwanto, E., Studi Anaerobic Baffled Reactor (ABR) untuk Mengolah Air Limbah Domestik dari Rumah Susun, Surabaya: Tugas Akhir, Teknik Lingkungan ITS, 2008. [4] Savaran, V. dan Sreekrishnan, T.R., Modelling Anaerobic Biofilm Reactor: A Review, Journal of Environmental Management, vol. 81, pp. 1-18, 2008. [5] Herlambang, A., Pengaruh Pemakaian Biofilter Struktur Sarang Tawon Pada Pengolah Limbah Organik Sistem Kombinasi Anaerob-Aerob,Jurnal Teknologi Lingkunganvol. 2, no. 1, pp. 28-36, 2008 [6] Fatma Yasemin Cakir dan Michael K. Stentsrom, Anaerobic Treatment of Low Streghth Wastewater, Departemen of Civil and Environmental Engineering, UCLA, Los Angeles 90095-1593. [7] Metcalf dan Eddy,Wastewater Engineering Treatment and Reuse 4th Edition, McGrawHill, 2003

A-14

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Kajian Elektrokimia Mortar sebagai Anoda pada Sistem Proteksi Katodik Arus Tanding Beton Bertulang

Ari Yustisia Akbar*, Gilang Ramadhan, Septian Adi Chandra, Yulinda Lestari Pusat Penelitian Metalurgi Kawasan PUSPIPTEK Serpong Gedung 470, Tangerang, 15314 *E-mail: ariy003@lipi.go.id Abstrak Telah dilakukan kajian elektrokimia pada mortar konduktif yang dibuat dengan penambahan serat karbon pada campuran semen, pasir, fly ash dan silica fume. Kajian elektrokimia mortar dilakukan secara galvanostatik dan potensiodinamikdi dalam larutan Ca(OH) 2 jenuh dan Ca(OH) 2 jenuh +NaCl3%. Hasil percobaan menunjukkan bahwa kadar serat karbon dan komposisi larutan mempengaruhi sifat elektrokimia mortar. Semakin besar kadar serat karbon, anoda mortar semakin baik dan mencapai optimum pada kadar 0,7%. Selain itu, ion klorida di dalam larutan uji mempunyai pengaruh negatif terhadap anoda dengan merusak kestabilan potensialnya. Kata-kata Kunci:mortar konduktif, serat karbon, anoda arus tanding, beton bertulang, galvanostatik, potensiodinamik Pendahuluan

Sekarang ini beton bertulang banyak digunakan sebagai material konstruksi seperti pada jalan raya, jembatan dan bangunan karena kekuatannya yang sangat tinggi. Kekuatan beton bertulang berasal dari gabungan sifat beton yang memiliki kuat tekan tinggi dan sifat baja tulangan yang ditanam di dalam beton yang mempunyai kuat tarik tinggi. Selain kekuatan tinggi, beton juga mempunyai usia pakai yang lama karena tahan terhadap korosi. Sifat alkalinitas yang sangat tinggi di dalam beton menyebabkan baja tulangan membentuk lapisan pasif sehingga terhindar dari serangan korosi. Namun pada kondisi tertentu, lapisan pasif pada baja tulangan dapat rusak sehingga terjadi kegagalan prematur pada beton. Rusaknya lapisan pasif menyebabkan terbentuknya produk karat yang mempunyai volume yang lebih besar sehingga dapat mendesak beton. Akibatnya terjadi delaminasi dan retakan pada struktur beton. Kerusakan lapisan pasif terjadi karena dua faktor utama. Pertama adalah karena adanya penetrasi karbon dioksida dari atmosfer atau biasa disebut karbonasi. Karbon dioksida akan bereaksi dengan kalsium hidroksida di dalam beton sehingga dapat menurunkan pH. Faktor kedua adalah karena adanya difusi ion klorida. Ion klorida dapat melarutkan lapisan pasif dan mengkatalisi reaksi korosi baja tulangan. Serangan ini terjadi terutama di daerah dengan kadar garam tinggi seperti di daerah pantai. Pada jalan atau jembatan di lingkungan laut yang terpapar oleh atmosfer berkadar garam tinggi, kestabilan lapisan pasif pada baja tulangan dipengaruhi oleh keberadaan ion klorida, penurunan pH di dalam larutan pori atau kombinasi keduanya[1]. Karena proses korosi baja tulangan merupakan reaksi elektrokimia di dalam beton, maka proteksi katodik merupakan teknik yang efektif dalam mengontrol serangan korosi pada baja tulangan beton. Sama seperti penggunaannya di dalam tanah dan air laut, proteksi katodik pada tulangan beton dapat menggunakan metoda anoda korban maupun arus tanding. Penelitian mengenai metode proteksi katodik arus tanding pada beton bertulang semakin meningkat karena menghasilkan proteksi yang cukup lama [2]. Pada metode ini, arus katodik sebesar 5-20 mA/cm2 dialirkan ke tulangan beton menggunakan catu daya arus searah. Arus katodik ini akan menurunkan potensial baja tulangan dan meningkatkan pH sehingga akan menurunkan laju korosi. Sebagai anoda pada perlindungan katodik arus tanding digunakan material inert yang dihubungkan dengan kutup positif catu daya. Cara pemasangan anoda yang paling umum adalah pada permukaan beton dan kemudian dilapisi dengan lapisan tipis beton [3].Berbagai anoda telah digunakan untuk perlindungan arus tanding seperti titanium mesh yang teraktivasi oleh oksida atau logam lain (terutama ruthenim dan iridium), logam seng, aspal, dan cat organik konduktif. Anoda titanium teraktivasi merupakan anoda yang paling baik karena mempunyai usia pakai yang lama dan dapat menyuplai arus hingga 100 mA/m2[4]. Namun harga logam titanium cukup mahal. Coating konduktif yang dibuat dari penambahan grafit ke dalam matriks polimer sebagai anoda telah dipelajari oleh Orlikowski[5]. Cara ini mempunyai beberapa keuntungan: permukaan anodik menjadi besar sehingga distribusi arus proteksi menjadi lebih rata serta mudah dalam pemasangan tanpa membuka dan menghilangkan lapisan beton luar [6]. Walaupun coating konduktif lebih murah daripada titanium, namun coating ini tidak dapat dilewati arus lebih dari 20 mA/cm2.

A-15

Bidang Teknik Kimia Yogyakarta, 10 November 2012

Penggunaan mortar konduktif sebagai anoda arus tanding menarik untuk dipelajari. Selain bersifat inert dan mempunyai kekuatan yang hampir sama dengan beton struktur, mortar ini memiliki sifat konduktif yang baik karena adanya penambahan serat karbon. Komposit sistem anoda yang terbuat dari lapisan mortar konduktif dapat diaplikasikan dengan mudah dengan cara menyemprot 10 hingga 20 mm lapisan mortar termodifikasi serat karbon. Pada penelitian ini dikaji sifat elektrokimia mortar yang ditambahkan serat karbon dengan kadar hingga 0,8%. Kajian elektrokimia ini merupakan pengujian awal untuk mengetahui potensi mortar konduktif untuk digunakan sebagai anoda pada sistem proteksi katodik arus tanding pada baja tulangan.

Metodologi Penelitian

Serat karbon yang digunakan adalah serat sintetis polimer dari prekursor polyacrylonitrile (PAN) dengan diameter 6 m dan panjang 3-6 mm yang didapatkan dari Shenyang Yuheng Carbon Fiber Co.Ltd. Semen yang digunakan merupakan Portland Cement Composites (PCC) yang didapatkan dari PT. Indocement Tunggal Perkasa.Silica fume dan fly ash digunakan sebagai substitusi semen (filler mortar). Aditif lainnya yang digunakan adalah superplasticizer based polycarboxylate yang berfungsi sebagai water reduceryang didapatkan dari PT. SIKA. Semua bahan dicampur dengan komposisi seperti pada Tabel 1. Serat karbon yang ditambahkan bervariasi, yaitu 0; 0,5; 0,6; 0,7; dan 0,8%. Tabel 1. Komposisi sampel mortar untuk pembuatan anoda arus tanding semen pasir air Silika fume Fly ash Water reducing Bahan 4,08 g Massa 204,05 g 930,5 g 122,4 g 27,2074 g 40,81 g Untuk pengukuran kuat tekan, dibuat sampel mortar berukuran 5 cm x 5 cm x 5 cm. Untuk pengukuran elektrokimia dibuat sampel mortar berbentuk silinder dengan diameter 2,54 cm dan tinggi 2,54 cm. Bagian bawah dan atas silinder sampel ditutup dengan resin.Pengujian elektrokimia mortar dilakukan secara galvanostatik dan potensiodinamik menggunakan Gamry Instrument model G750 di dalam dua jenis larutan, yaitu larutan jenuh Ca(OH) 2 dan larutan jenuh Ca(OH) 2 + NaCl3%. Penambahan NaCl pada larutan kedua untuk mensimulasikan adanya pengaruh kontaminan klorida di dalam mortar.

Hasil dan Pembahasan

Sebagai bagian dari struktur yang akan diaplikasikan pada permukaan beton, sifat mekanik dari anoda merupakan hal yang penting. Kekuatan kompresi sebagai fungsi fraksi volumetrik serat karbon disajikan pada Gambar 1. Kuat tekan mortar (kg/cm2) 250 200 150 100 50 0 0

0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 Penambahan serat karbon (%) Gambar 1. Pengaruh kadar serat karbon terhadap kuat tekan anoda mortar Pada Gambar 1 terlihat bahwa penambahan serat karbon justru menurunkan kuat tekan mortar. Semakin besar kadar serat karbon, kuat tekan mortar semakin menurun. Hal ini bisa disebabkan oleh sifat serat karbon yang sangat hidrofobik. Akibatnya terjadi bleeding saat mortar dicetak dan terdapat bagian semen yang tidak mengalami reaksi hidrasi. Sesudah bleeding selesai dan mortar mengeras, terdapat kantong-kantong yang menjadi kering. Apabila ada tekanan, kantong-kantong tersebut menjadi penyebab mudahnya retak pada beton, karena kantong-kantong hanya berisi udara dan bahan lembut semacam debu halus. Gambar 2 dan 3 menunjukkan perubahan potensial mortar yang diimersikan ke dalam larutan Ca(OH) 2 jenuh dan Ca(OH) 2 jenuh + NaCl 3% yang dialirkan arus listrik konstan sebesar 500 mA/m2.Pada kedua gambar tersebut terlihat adanya sedikit kenaikan potensial anoda saat waktu immersi kurang dari 72 jam dan terjadi kenaikan potensial yang cukup besar saat waktu immersi lebih dari 72 jam. Pada Gambar 2 terlihat bahwa mortar dengan penambahan serat karbon 0,8% mengalami peningkatan potensial yang lebih besar seiring dengan bertambahnya waktu apabila dibandingkan dengan mortar lainnya. Kurva potensial mortar dengan serat karbon kurang dari 0,8% terlihat saling berhimpit.

A-16

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

16,00 Potensial (V vs SCE) 14,00 12,00 10,00 8,00 6,00 4,00 2,00 0,00 0 50 100 150 200 0% 0,50% 0,60% 0,70% 0,80%

Waktu immersi (jam) Gambar 2. Perubahan potensial anoda mortar dengan variasi kadar serat karbon terhadap waktu di dalam larutan Ca(OH) 2 jenuh 12,00 10,00 8,00 6,00 4,00 2,00 0,00 0 50 100 150 200 waktu immersi (jam) Gambar 3. Perubahan potensial anoda mortar dengan variasi kadar serat karbon terhadap waktu di dalam larutan Ca(OH) 2 jenuh dan NaCl 3% Gambar 3 memperlihatkan adanya kemiripan kurva potensial pada awal waktu immersi baik untuk mortar tanpa serat karbon maupun mortar dengan serat karbon. Namun dengan bertambahnya waktu, peningkatan potensial mortar tanpa serat karbon lebih besar disusul oleh mortar dengan kadar serat karbon 0,5 dan 0,6%. Untuk mortar dengan kadar serat karbon 0,7 dan 0,8% menunjukkan kemiripan kurva. Hal ini menunjukkan bahwa mortar dengan kadar serat karbon 0,7% sudah menunjukkan hasil yang optimum.Selain itu potensial yang lebih stabil untuk mortar 0,7% baik di dalam larutan Ca(OH) 2 jenuh maupun Ca(OH) 2 jenuh + NaCl 3% menunjukkan mortar ini cocok untuk digunakan baik di lingkungan biasa maupun lingkungan dengan kadar garam tinggi. Apabila Gambar 2 dan Gambar 3 dibandingkan pada waktu immersi di atas 100 jam, adanya ion klorida pada larutan menyebabkan peningkatan potensial mortar yang lebih tinggi kecuali pada mortar dengan kadar serat karbon 0,8%. Hal ini menunjukkan bahwa ion klorida mempunyai pengaruh negatif terhadap kestabilan anoda mortar. Kurva polarisasi anodik anoda mortar yang mengandung variasi kadar serat karbon disajikan pada Gambar 4 dan Gambar 5. Pada Gambar 4, sampel diekspos pada lingkungan dimana evolusi oksigen merupakan reaksi utama sedangkan pada Gambar 5, sampel diekspose pada lingkungan dimana selain evolusi oksigen juga terjadi oksidasi ion klorida. Kedua gambar menunjukkan kecenderungan yang sama, yaitu kurva mortar dengan kadar serat karbon 0,5% berhimpit dengan mortar dengan kadar serat karbon 0,6% dan kurva mortar dengan kadar serat karbon 0,7% berhimpit dengan mortar dengan kadar serat karbon 0,8%.

Potensial (V vs SCE)

0% 0,50% 0,60% 0,70% 0,80%

A-17

Bidang Teknik Kimia Yogyakarta, 10 November 2012

Gambar 4. Kurva polarisasi anodik anoda mortar dengan variasi kadar serat karbon ( = 0%; = 0,5%; = 0,6%; =0,7%; = 0,8%) di dalam larutan Ca(OH) 2 jenuh

Gambar 5. Kurva polarisasi anodik anoda mortar dengan variasi kadar serat karbon ( = 0%; = 0,5%; = 0,6%; =0,7%; = 0,8%) di dalam larutan Ca(OH) 2 jenuh dan NaCl 3% Kemudahan reaksi oksidasi pada permukaan anoda arus tanding dapat dilihat dari nilai Io nya. Apabila nilai Io semakin besar maka anoda dapat digunakan pada rapat arus yang lebih tinggi. Perhitungan Ioanoda mortar pada larutan Ca(OH) 2 jenuh dan larutan Ca(OH) 2 jenuh + NaCl 3%disajikan pada tabel 2. Tabel 2. Perhitungan rapat arus (Io) anoda mortar pada berbagai variasi kadar serat karbon di dalam larutan Ca(OH) 2 jenuh dan larutan Ca(OH) 2 jenuh + NaCl 3%

No. 1. 2. 3. 4. 5. Mortar (% serat karbon) 0% 0,5% 0,6% 0,7% 0,8% Io Ca(OH) 2 530,0 nA 864,0 nA 3,020 A 10,00 A 6,230 A Ca(OH) 2 + NaCl 5,850 A 1,600 A 2,970 A 9,300 A 8,050 A

Pada Tabel 2 terlihat bahwa nilai Io dipengaruhi oleh kadar serat karbon dan kondisi larutan. Di dalam kedua larutan terlihat bahwa nilai Io semakin besar dengan bertambahnya kadar serat karbon. Namun pada kadar serat karbon 0,8% justru terjadi penurunan. Nilai Io anoda mortar pada larutan Ca(OH) 2 + NaCl lebih besar dibandingkan pada larutan Ca(OH) 2 . Hal ini terjadi karena selain reaksi oksidasi yang melepaskan oksigen, ion klorida juga dapat mengalami teroksidasi.

Kesimpulan

Sifat mekanik dan elektrokimia mortar konduktif tergantung pada kadar serat karbon yang ditambahkan. Penambahan serat karbon ke dalam mortar menyebabkan peningkatan stabilitas potensial dan rapat arus namun dapat penurunan kuat tekan. Selain itu komposisi larutan uji juga menentukan sifat elektrokimia anoda mortar. Adanya ion klorida menyebabkan penurunan kestabilan potensialnya.

A-18

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Ucapan terima kasih

Penulis mengucapkan terima kasih kepada Program SINas Kementerian Ristek yang telah mendanai penelitian ini serta kepada PT. Indocement Tunggal Perkasa, Tbk atas dukungan yang diberikan.

Daftar Pustaka

[1] Oladis TR, Yolanda HL, Angelica VM, Andres AT, Freddy B, Pablo M, et al. Environmental influence on point anodes performance in reinforced concrete.Constr Build Mater, 2008, 22(4):494503. [2] Pedeferri P. Cathodic protection and cathodic prevention. Constr Build Mater, 1996, 10(5):391402. [3] R.B. Polder, T. Nijland, W. Peelen, L. Bertolini, Acid formation inthe anode/concrete interface of activated titanium cathodic protectionsystems for reinforced concrete and the implications for servicelife, 15th International Corrosion Congress, Granada E (2002September 22 27). [4] Page CL, Sergi G. Developments in cathodic protection applied toreinforced concrete. J Mater Civil Eng2000, 12(1):815. [5] J. Orlikowski, S. Cebulski, K. Darowicki, Electrochemical investigations of conductive coatings applied as anodes in cathodic protection of reinforced concrete,Cement & Concrete Composites 26, 2004: 721728 [6] Darowicki K, Orlikowski J, Cebulski S, Krakowiak S. Conducting coatings as anodes in cathodic protection. Prog Org Coat, 2003, 46(3):191196.

A-19

Bidang Teknik Kimia Yogyakarta, 10 November 2012

A-20

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

Optimasi Hidrolisis Tepung Sorgum (Sorghum Bicolor, L Moench) sebagai Bahan Baku Pembuatan Bioetanol

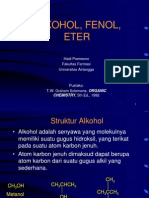

Dianty Rosirda Dewi Kurnia1),Endang Kusumawati2) Jurusan Teknik Kimia, Politeknik Negeri Bandung Terusan Gegerkalong Hilir, Ds.Ciwaruga,Kabupaten Bandung Barat Telp./Fax. (022) 2016403 1 e-mail: diantyrosirda@gmail.com, 2e-mail: kusumawati_uk@yahoo.co.uk Abstrak Penurunan produksi Bahan Bakar Minyak (BBM) akibat menurunnya sumur-sumur produksi secara alamiah, menjadi faktor pendorong untuk menemukan sumber energi alternatif pengganti BBM. Bioetanol merupakan salah satu Bahan Bakar Nabati (BBN) yang dapat menggantikan BBM. Tepung sorgum memiliki kandungan pati cukup tinggi, sehingga dapat dijadikan bahan baku pembuatan bioetanol. Konversi tepung sorgum menjadi bioetanol dpat dilakukan melalui teknologi hidrolisis dan fermentasi. Pada penelitian ini dilakukan optimasi hidrolisis asam sehingga diperoleh konversi yang sesuai sebelum memasuki tahap fermentasi. Tujuan dari penelitian ini adalah untuk mengetahui pengaruh waktu hidrolisis, konsentrasi tepung sorgum berbasis %Dry Substrat (DS), jenis katalis yaitu HCl 1% dan H 2 SO 4 1%, dan volume katalis terhadap kadar gula dan glukosa yang dihasilkan. Hasil penelitian menunjukkan bahwa kondisi optimum hidrolisis diperoleh pada waktu 100 menit, konsentrasi tepung sorgum 30% DS dengan katalis asam klorida (HCl) 1% sebanyak 15 mL dengan kadar gula dan glukosa sebesar 160,08 g/L dan 135,66 g/L. Katakunci :Tepung sorgum, Bioetanol, Hidrolisis Pendahuluan Bahan bakar memiliki peranan penting dalam kehidupan manusia. Krisis energi yang terjadi di dunia dan peningkatan populasi manusia sangat kontradiktif dengan kebutuhan energi bagi kelangsungan hidup manusia beserta aktivitas ekonomi dan sosialnya (Assegaf, 2009). Hal ini mengakibatkan harga bahan bakar minyak (BBM) meningkat, sehingga kondisi ini akan memicu kenaikan biaya produksi yang berdampak pada kenaikan biaya hidup. Bahan bakar berbasis nabati diharapkan dapat mengurangi terjadinya kelangkaan BBM sehingga kebutuhan bahan bakar dapat terpenuhi. Bioetanol merupakan salah satu bahan bakar nabati yang dapat dijadikan alternatif pengganti BBM. Bioetanol diproduksi dengan teknologi biokimia melalui fermentasi bahan baku kemudian hasilnya berupa etanol yang dipisahkan dari air melalui destilasi dan dehidrasi. Tanaman sorgum (Sorghum bicolor, L Moench) sangat berpotensi sebagai bahan baku bioetanol. Sorgum merupakan tanaman yang multifungsi karena semua bagian tanaman dapat dimanfaatkan. Umumnya produksi bioetanol memanfaatkan nira sorgum manis sebagai bahan baku.Biji sorgum berpotensi pula untuk dijadikan bahan baku pembuatan bioetanol karena mempunyai kandungan pati cukup tinggi, yaitu 86,56% (Rahmi E. Dan Tri P,2009). Melalui hidrolisis yang efisien diharapkan tanaman ini optimal. Hidrolisis bertujuan untuk memecah molekul amilum menjadi bagian-bagian penyusunnya yang lebih sederhana seperti dekstrin, isomaltosa, maltosa dan glukosa. Hidrolisis pada biji sorgum sangat lambat sehingga diperlukan katalisator asam untuk mempercepat reaksi. Asam-asam yang biasa digunakan adalah asam klorida, asam asetat, asam fosfat, dan asam sulfat (Machbubatul, 2008). Diharapkan hasil penelitian ini akan membawa dampak yang luas untuk mendukung jaminan ketersediaan bahan bakar nabati dan terciptanya peluang kerja bagi masyarakat pedesaan (petani) sebagai penyedia bahan baku produksi bioetanol. Metodologi penelitian Persiapan Bahan Baku Biji sorgum diperoleh dari daerah Banjaran Kabupaten Bandung. Tahap persiapan yaitu, pelepasan kulit biji dengan alat penyosoh biji yang dimiliki petani sorgum, kemudian dihaluskan menjadi tepung, dan dilakukan

A-21

Bidang Teknik Kimia Yogyakarta, 10 November 2012

penyeragaman ukuran hingga 100 mesh (Rahmi E, S. & Tri P, A, 2009) menggunakan ayakan getar. Tepung sorgum yang memenuhi kriteria kemudian dianalisis kadar air dan kadar patinya. Penentuan Kondisi Optimum Hidrolisis Penentuan kondisi optimum hidrolisis meliputi waktu, konsentrasi tepung sorgum, jenis katalis dan volume katalis. Hidrolisis dilakukan secara batch menggunakan serangkaian alat pada suhu 100 0C (Endah, R, Phiong, S & Berta, 2007). Sampel kemudian dianalisis secara kualitatif menggunakan larutan Benedict dan kuantitatif menggunakan metode Refraktometri dan Spektofotometri. Hasil analisis kuantitatif berupa konsentrasi guladan glukosa(g/L). Kondisi optimum hidrolisis ditentukan berdasarkan hasil analisis kuantitatif berupa konsentrasi gula dan glukosa (g/L) tertinggi yang masih sesuai dengan rentang kadar gula dan glukosa untuk fermentasi. a. Penentuan Waktu Hidrolisis Optimum Penentuan waktu hidrolisis optimum dilakukan pada suhu 1000C (Endah, R, Phiong, S & Berta, 2007) dengan penambahan katalis asam klorida1 % sebanyak 0,8 mL/g tepung sorgum kering pada konsentrasi 10%DS. Pengambilan sampel dilakukan pada menit ke 80, 100, dan 120. b. Penentuan Konsentrasi Tepung Sorgum Optimum Penentuan konsentrasi tepung sorgum optimum dilakukan pada suhu 100 0C (Endah, R, Phiong, S & Berta, 2007) menggunakan waktu hidrolisis optimum dengan penambahan katalis asam klorida 1% sebanyak 0,8 mL/gtepung sorgum kering. Konsentrasi tepung sorgum divariasikan pada 10, 15, 20, 25, 30, dan 35 % DS menggunakan persamaan : % = 100% +

c. Penentuan Jenis Katalis Asam Optimum Penentuan katalis asam optimum dilakukan pada suhu 1000C (Endah, R, Phiong, S & Berta, 2007) menggunakan waktu hidrolisis dan konsentrasi tepung sorgum optimum. Katalis asam yang digunakan adalah asam klorida1% dan asam sulfat1% masing-masing sebanyak 0,8 mL/g tepung sorgum kering. d. Penentuan Volume Katalis Optimum Penentuan volume katalis asam optimum dilakukan pada temperatur 1000C (Endah, R, Phiong, S & Berta, 2007) pada waktu hidrolisis, konsentrasi tepung sorgum, dan katalis asam optimum. Volume katalis divariasikan pada 0,4, 0,6,dan 0,8 mL/g tepung sorgum kering. Hasil dan pembahasan Biji sorgum yang diperoleh disiapkan dengan melakukan menghilangkan kulitnya, penggilingan dan penyeragaman ukuran menggunakan ayakan getar berukuran 100 mesh. Hasil analisis kadar air dan pati tepung sorgum yang telah dikeringkan adalah 10,21% dan 79,37%. Proses utama yang dilakukan adalah hidrolisis asam yang bertujuan untuk mengkonversi pati menjadi gula/glukosa. Waktu merupakan faktor yang mempengaruhi terjadinya reaksi hidrolisis. Semakin lama waktu hidrolisis maka kadar gula dan glukosa akan semakin meningkat tetapi waktu yang terlalu lama akan menurunkan hasil dan mempergelap warna produk (Wazir, 2011). Profil pengaruh waktu reaksi terhadap konsentrasi gula dan glukosa dapat dilihat pada Gambar 1 dan 2.

A-22

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

85

Gula (g/L)

80 75 70 65 = 60 0 0 20 40 60 80 100 120 140 Waktu (menit)

Gambar 1. Kurva Pengaruh Waktu Hidrolisis Terhadap Konsentrasi Gula (g/L)

Gambar 2. Kurva Pengaruh Waktu Hidrolisis Terhadap Konsentrasi Glukosa (g/L)

Berdasarkan Gambar 1 dan 2 dapat diketahui bahwa konsentrasi gula dan glukosa meningkat hingga menit ke-100 kemudian mengalami penurunan. Fairus dkk. (2010) menyatakan bahwa penurunan konsentrasi glukosa selama hidrolisis diakibatkan adanya pemanasan yang tinggi dilingkungan asam dan menyebabkan terjadinya dekomposisi sirup glukosa menjadi senyawa HMF(Hidroksi Metil Furfural). Selain itu Parmadi Waktya Jati (2006), juga berpendapat bahwa semakin lama proses hidrolisis, glukosa yang terbentuk dari hidrolisis polimer pati akan mengalami reaksi karamelisasi menjadi HMF. Berdasarkan pembuatan bubur sorgum dengan basis dry substrat (% DS) dapat diketahui bahwa semakin banyak pelarut air yang digunakan maka perolehan gula maupun glukosa akan semakin sedikit, Namun demikian pada dasarnya jumlah pereaksi atau pelarut air yang berlebih akan membuat reaksi hidrolisis menjadi lebih sempurna. Perolehan gula dan glukosa untuk setiap variasi konsentrasi tepung sorgum dapat dilihat pada Gambar 3 dan 4. Pada tepung sorgum 10% DS, pelarut air yang digunakan terlalu banyak sehingga sirup glukosa yang terbentuk menjadi encer dan konsentrasinya rendah. Penurunankonsentrasi mulai dari 15% DS hingga 35% DS akan meningkatkan konsentrasi glukosa, selain itu menyebabkan bubur sorgum berupa sirup glukosa menjadi lebih kental.

Gambar 3. Kurva Pengaruh Konsentrasi Tepung Sorgum (% DS) Terhadap Konsentrasi Gula (g/L)

A-23

Bidang Teknik Kimia Yogyakarta, 10 November 2012

Gambar 4. Kurva Pengaruh Konsentrasi Tepung Sorgum (% DS) Terhadap Konsentrasi Glukosa (g/L)

Tepung sorgum 35%DS menghasilkan kadargula dan glukosa tertinggi, namun bubur menjadi sangat kental terutama pada suhu gelatinasi pati sorgum yaitu 68-780C. Bubur menjadi sulit untuk diaduk dan meninggalkan kerak berwarna coklat di dinding reaktor. Perolehan gula maupun glukosa hasil hidrolisis tepung sorgum 30% DS dan 35% DS menjadi tidak signifikan, sehingga konsentrasi tepung sorgum yang digunakan untuk penelitian selanjutnya adalah 30% DS. Tepung sorgum 30%DS juga memenuhi rentang optimum konsentrasi gula dan glukosa yang baik untukfermentasi yaitu masing-masing sebesar 12-18% (Alamsyah, 2007) dan 10-18% (Eka, 2008). Tahap penelitian selanjutnya adalah membandingkan efektivitas jenis katalis asam terhadap hidrolisis.Dari kedua jenis katalis asam tersebut, diperoleh bahwa katalis asam klorida1% merupakan katalis yang menghasilkan konsentrasi gula dan glukosa lebih tinggi yaitu sebesar 142,55 g/L dan 125,23 g/L, pada konsentrasi, suhu, dan waktu yang sama. Hal ini terjadi karena sifat HCl lebih kuat dengan reaktivitas yang lebih tinggi dibandingkan dengan H 2 SO 4 (Yuliana, 2011). Menurut Machbubatul (2008) dibandingkan denganH 2 SO 4 , penggunaan HCl lebih baik karena meningkatkan waktu hidrolisis dan tingginya nilai hidrolisat. Selain Pengaruh penggunaan kedua jenis asam terhadap konsentrasi gula dan glukosa hasil hidrolisis pati sorgum diperlihatkan pada Gambar 5 dan 6.

142.55 119.92

HCl 1%

H2SO4 1%

Gambar 5.Kurva Pengaruh Variasi Jenis KatalisAsam (%) Terhadap Konsentrasi Gula( g/L)

A-24

Prosiding Seminar Nasional Teknoin 2012 ISBN No. 978-979-96964-3-9

125.2 3

107.8 3

HCl 1% Gambar 6.Kurva Pengaruh Variasi Jenis KatalisAsam (%) Terhadap Konsentrasi Glukosa (g/L)

Penggunaan katalis akan mempercepat reaksi hidrolisis. Semakin tinggi konsentrasi asam yang digunakan maka kadar glukosa yang diperoleh juga semakin besar (Mastuti, Endang. Dkk., 2010). Namun penggunaan volume katalis yang terlalu banyak dikhawatirkan akan menghasilkan produk samping berupa senyawa HMF yang dapat menghambat fermentasi. Perolehan gula dan glukosa untuk setiap variasi volume katalis asam disajikan pada Gambar 7dan 8.

145 140 135 130 125 120 115 110 105 100 95 = 90 0 0

Gula (g/L)

0.2 0.4 0.6 0.8 1 Rasio volume katalis asam terhadap berat tepung sorgum kering

Gambar 7 Kurva Pengaruh Volume Katalis Asam (mL) Terhadap Konsentrasi Gula (g/L)

130 125

Glukosa (g/L)

120 115 110 105 100 95 90 0 = 0 0.2 0.4 0.6 0.8 1 Rasio volume katalis asam terhadap berat tepung sorgum kering

Gambar 8.Kurva Pengaruh Volume Katalis Asam (mL) Terhadap Konsentrasi Glukosa (g/L)

Perolehan gula dan glukosa dengan penggunaan katalis asam sebanyak 0,8 mL/g tepung sorgum kering lebih tinggi dibandingkan dengan penggunaan katalis asam sebanyak 0,6 mL/g tepung sorgum kering dan 0,4 mL/g tepung sorgum kering. Tetapi perbedaan perolehan gula dan glukosa pada penggunaan katalis asam klorida 0,8 dan 0,6 mL/g tepung sorgum kering tidak terlalu signifikan dan masih memenuhi rentang optimum gula dan glukosa yang baik untukfermentasi yaitu masing-masing sebesar 12-18% (Alamsyah, 2007) dan 10-18% (Eka, 2008). Berdasarkan hal tersebut maka digunakan volume katalis sebanyak 0,6

A-25

Bidang Teknik Kimia Yogyakarta, 10 November 2012