Академический Документы

Профессиональный Документы

Культура Документы

CT Pertamina

Загружено:

Dian FajrinОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

CT Pertamina

Загружено:

Dian FajrinАвторское право:

Доступные форматы

BAB IV DESKRIPSI PROSES

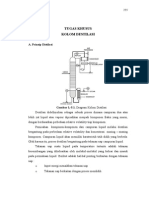

Secara umum, PERTAMINA UP-III terbagi ke dalam dua buah unit produksi, aitu Unit Produksi I dan Unit Produksi II! Unit Produksi I merupakan unit ang menghasilkan bahan penun"ang pabrik dan produk-produk ##M sedangkan Unit Produksi II menghasilkan produk-produk non ##M, dalam hal ini aitu produk petrokimia! Unitunit ang tergabung ke dalam Unit Produksi I adalah unit utilitas $UT%&, kilang Crude Distilling and Gas Plant $'()*P&, dan kilang Crude Distiller and Light Ends $'()%& sedangkan unit-unit ang tergabung ke dalam Unit Produksi II adalah kilang Terephthalic Acid / Purified Terephthalic Acid $TA+PTA& dan kilang Polypropylene $PP&! #erikut ini akan diuraikan lebih lan"ut tentang masing-masing kilang! 4.1. Kilang Crude Distilling and Gas Plant (CD & GP) ,ilang '()*P merupakan kilang ang termasuk ke dalam unit produksi I ang menangani produk ##M! Pada kilang ini dilangsungkan pengolahan a-al dari min ak mentah! Proses pengolahan ini berlangsung dalam beberapa tahap aitu proses primer, proses sekunder, dan treating! Proses primer merupakan proses .raksionasi min ak bumi ang dilakukan dengan distilasi atmos.erik! Min ak mentah ang masuk ke dalam proses ini akan dipisahkan men"adi .raksi.raksin a pada tekanan atmos.er! Umumn a .raksi ang dapat dipisahkan pada proses ini adalah .raksi-.raksi ringan! Proses sekunder adalah proses pengolahan lan"ut dari min ak bumi ang telah diolah dalam proses primer! Pada proses ini, dilakukan berbagai usaha untuk menghasilkan produk-produk ang lebih bernilai tinggi daripada residu pengolahan primer!

(iantaran a aitu dilakukan usaha peningkatan tekanan gas, polimerisasi, dan alkilasi! Treating adalah proses ang dilakukan dengan tu"uan untuk menghilangkan sen a-a pengotor ang masih terdapat dalam produk akhir sehingga produk tersebut memenuhi spesi.ikasi ang diinginkan! Secara umum, kilang '()*P dapat digambarkan seperti pada %ampiran '! Peralatan ang termasuk ke dalam setiap tahapan proses dapat dilihat pada Tabel /!0! dan akan di"elaskan berikut ini! Tabel 4.1. Peralatan yang a a !a a "etia! ta#a!an !r$"e" Proses Unit 1perasi 'rude (istiller II, III, I2, dan 2 Stabili3er '+A+# Primer Straight Run Motor *as 'ompressor #utane #ut lene Motor *as 'ompressor #utane #ut lene (istiller Sekunder Polimerisasi Alkilasi ## Treater Treating 'austic Treater Sul.uric Acid Unit

IV-1

BAB IV DESKRIPSI PROSES

IV-2

Ga%bar 4.1. Diagra% Bl$& Kilang CD&GP

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-2

4.1.1. Crude Distiller II '( II dibangun pada tahun 0456 dengan kapasitas produksi 5677 ton+hari! Pada P,M I, tahun 048/, dilakukan modi.ikasi pada bagian konser9asi energi $energy conservation improvement& aitu dengan : Penggantian dapur men"adi tipe cylindrical vertical Penambahan air preheater $AP;& Perbaikan heat exchangers Unit ini ber.ungsi untuk memisahkan .raksi-.raksi min ak mentah dengan meman.aatkan perbedaan titik didih pada tekanan atmos.er! Untuk memenuhi tugasn a tersebut, unit ini dilengkapi dengan lima buah kolom .raksionasi, satu e9aporator, dua buah furnace, dan alat-alat pendukung lainn a! Umpan ang masuk ke unit ini adalah min ak mentah ang berasal dari S%' dan <ene! Proses ang ter"adi dalam unit ini dapat dilihat pada %ampiran ' dan akan di"elaskan sebagai berikut! Umpan ang masuk ke unit ini terlebih dahulu dipanasi dalam preheater dan kemudian dipanasi lebih lan"ut dalam furnace 0! Umpan ang telah panas ini kemudian dimasukkan ke dalam e9aporator $=-0& dimana pada alat ini .raksi ringan dan .raksi berat dari min ak mentah akan terpisahkan! Produk atas e9aporator, ang ber.asa gas, dimasukkan ke kolom .raksionasi 0 sedangkan produk ba-ahn a, ang ber.asa cair, dinaikkan kembali temperaturn a dalam furnace 5 untuk kemudian diumpankan ke kolom .raksionasi /! Pada kolom 0 ter"adi kembali pemisahan produk ringan keluaran e9aporator! Produk atas kolom ini diumpankan ke kolom .raksionasi > sedangkan produk ba-ahn a, bersamasama dengan produk side stream kolom .raksionasi /, diumpankan ke light crude test $%'T& stripper $5-0&! Produk

side stream ang dihasilkan kolom ini diumpankan ke kolom .raksionasi 5! Produk side stream kolom 0 ang masuk ke kolom 5 mengalami pemisahan dimana .raksi ringan, ang dikeluarkan sebagai produk atas, didinginkan oleh air pendingin dan kemudian dimasukkan ke tangki penampung $8-?&! (ari tangki ini, sebagian kondensat ang terbentuk dikembalikan ke kolom 0 sedangkan sisan a dimasukkan kembali ke kolom 5 sebagai re.luks! Produk ba-ah kolom 5 didinginkan dalam cooler $/4+07&, dengan media pendingin air, dan dipompakan ke tangki penampungan sebagai produk light kerosene distillate $%,(&! Produk atas kolom 0 ang diumpankan ke kolom > mengalami proses pemisahan lebih lan"ut! Produk atas ang dikeluarkan dari kolom > didinginkan dalam kondenser $>-=+85'& dan dibagi men"adi tiga aliran! Pada aliran pertama, kondensat ang terbentuk ditampung dalam tangki akumulator $8-8&! Pada aliran kedua, sebagian gas ang tidak terkondensasi didinginkan lebih lan"ut dalam cooler $/-?+8& dan kemudian ditampung dalam tangki 8-4! Pada aliran ketiga, dikeluarkanlah gas-gas ang tidak terkondensasi selama pendinginan dilakukan! *as-gas ang masih terba-a dalam aliran ang masuk ke tangki 8-8 dan 8-4 dan tidak terkondensasi kembali, dikeluarkan dari tangki dan digabung dengan aliran ketiga untuk di"adikan umpan unit SRM*'! ,ondensat ang terbentuk pada tangki 8-8 sebagian dipompakan ke tangki penampungan sebagai produk SR tops $straight run tops& dan sisan a dikembalikan ke kolom > sebagai re.luks! ,ondensat ang terbentuk pada tangki 8-4 dipompakan ke tangki penampungan sebagai crude utane! Produk ba-ah kolom > seluruhn a dikembalikan ke kolom 0 sebagai re.luks sedangkan produk side stream ang dihasilkan kolom ini di"adikan umpan untuk kolom .raksionasi =!

Laporan Umum Kerja Praktek 2006, PERTAMI A UP III

BAB IV DESKRIPSI PROSES

IV-3

Pada kolom = dihasilkan produk atas ang seluruhn a dikembalikan ke kolom > sedangkan produk ba-ahn a didinginkan pada cooler $/->+6& dan kemudian dipompakan ke tangki penampungan sebagai produk na.ta II! Umpan hasil pemanasan furnace 5 ang masuk ke kolom .raksionasi / diolah lebih lan"ut dan menghasilkan produk ba-ah berupa long residue ang setelah didinginkan akan diumpankan ke unit ;2U dan @''U kilang '()%! Produk atas kolom ini diman.aatkan untuk memanaskan umpan min ak mentah dan kemudian ditampung dalam tangki akumulator $86&! (ari tangki ini, produk gas ang dihasilkan dibuang sedangkan kondensatn a sebagian dikembalikan ke kolom / sebagai re.luks sedangkan sisan a diumpankan ke kolom 0! Produk side stream kolom ini dimasukkan ke stripper $5-0& dan .asa gas ang terbentuk dikembalikan ke kolom / sebagai re.luks sedangkan kondensatn a didinginkan dan kemudian dipompa ke tangki penampungan sebagai produk %'T! Produk dan ield keseluruhan ang dihasilkan unit ini dapat dilihat pada Tabel /!5!

Tabel 4.' Per$le#an Pr$ (& CD II

Pr$ (& *as Crude !uthane SR Tops "aphtha II %,( %'T Long #esidu 4.1.'. Crude Distiller III an IV

) *t 7,4 0,5 0,0/ 07,/7 ?,=> 5=,75 >7,40

(ari diagram alir ang dapat dilihat pada %ampiran ', '( III dan '( I2 memiliki alur proses ang mirip sehingga untuk pembahasann a akan digabungkan! Pada '( III dan I2 terdapat tiga buah kolom .raksionasi, sebuah sta ili$er, kolom A kolom stripper, dan dua buah furnace! Umpan ang masuk ke unit ini adalah min ak mentah ang berasal dari S%', SP(, Ramba, <ene, dan campuran S%'+TAP dengan rasio 85:08! Proses ang ter"adi dapat di"elaskan sebagai berikut! Umpan ang masuk ke unit ini terlebih dahulu dipanaskan dalam serangkaian preheater dengan meman.aatkan produkproduk keluaran kolom-kolom .raksionasi! Setelah mele-ati proses pemanasan, min ak mentah ini dimasukkan ke kolom sta ili$er $0-/&! Produk atas kolom ini didinginkan dengan air dalam kondenser dan kemudian ditampung dalam tangki 8-/! *as ang tidak terkondensasikan dalam tangki ini dikeluarkan sebagai gas umpan unit SRM*' sedangkan kondensatn a sebagian dikembalikan ke kolom sta ili$er sebagai re.luks dan sisan a dikeluarkan sebagai crude utane! Produk ba-ah kolom 0-/ ini, sebagian ada ang dipanaskan ulang dalam furnace 0 lalu dikembalikan ke dalam kolom 0-/ sedangkan sisan a diumpankan ke kolom .raksionasi 0 $0-0&! Pada kolom .raksionasi 0 $0-0&, dihasilkan produk atas ang kemudian diumpankan ke kolom .raksionasi = $0-=&! Produk ba-ah kolom ini sebagian ada ang dipanaskan ulang dalam furnace 0 lalu dikembalikan ke dalam kolom 0-0 sedangkan sisan a dipanaskan ulang dalam furnace 5 dan kemudian diumpankan ke kolom .raksionasi 5 $0-5&! Terdapat dua buah produk side stream pada kolom ini $ ang diambil pada tray ke 06-5/& ang kemudian dimasukkan ke dalam dua buah tangki stripper, aitu tangki 5-/ dan 5->! Pada tangki 5-/, gas ang berhasil dipisahkan dikembalikan ke kolom 0-0 sedangkan kondensatn a didinginkan kemudian sebagian

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-4

dimasukkan kembali ke tangki 5-/ sedangkan sisan a dipompakan ke tangki penampungan sebagai produk na.ta III! Pada tangki 5->, proses ang dialami min ak sama seperti pada tangki 5-/, han a sa"a produk ang dipompakan adalah na.ta I2! Pada kolom .raksionasi 5 $0-5&, dihasilkan produk atas ang didinginkan dan kemudian sebagian dire.luks ke kolom 05 sedangkan sisan a dipompakan keluar sebagai produk %,(! Produk ba-ah kolom ini didinginkan dan kemudian ditampung sebagai long residue ang akan diumpankan ke unit ;2U dan @''U kilang '()%! Pada kolom ini dihasilkan pula tiga produk side stream ang masing A masing dimasukkan ke kolom stripper 5-0, 5-5, dan 5-=! *as ang berhasil dipisahkan pada ketiga kolom stripper ini dikembalikan ke kolom 0-5 sedangkan kondensatn a didinginkan dan dipompakan keluar sebagai produk ;'T, %'T, dan ;,( secara berturutan! Pada kolom .raksionasi = $0-=&, dihasilkan produk atas ang didinginkan dan kemudian dimasukkan ke tangki 8-=! Pada tangki ini, gas ang tidak terkondensasi dikeluarkan sebagai produk atas dan kemudian diumpankan ke unit SRM*'! ,ondensat ang terbentuk sebagian dire.luks sedangkan sisan a dipompa ke tangki penampungan sebagai SR tops! Produk ba-ah kolom 0-= didinginkan dan sebagian dimasukkan ke tangki 8-0 untuk kemudian dimasukkan ke bagian atas kolom 0-0 sedangkan sisan a dipompakan ke tangki penampungan sebagai produk na.ta II! #eberapa proses ang ter"adi pada '( I2 ang berbeda dari '( III : 0! Produk ba-ah sta ili$er ang diumpankan ke kolom 0-0 dipanaskan terlebih dahulu dalam furnace 5! 5! Produk atas kolom 0-0 didinginkan terlebih dahulu dan han a sebagian sa"a ang diumpankan ke kolom 0-=

sedangkan sisan a dimasukkan ke kolom 0-0 sebagai re.luks! Produk dan ield keseluruhan ang dihasilkan unit ini dapat dilihat pada Tabel /!=!

Tabel 4.+ Per$le#an Pr$ (& CD III an CD IV

Pr$ (& *as Crude !utane SR Tops "aphtha-II "aphtha-III %,( ;,( %'T ;'T #esidue Loss 4.1.+. Crude Distiller V 4.1.+.1. Se.ara#

,iel ()*t) CD-III CD-IV 7,>57 5,0/7 7,>77 0,077 =,7/7 >,8/7 >,757 8,477 0,?77 /,4=7 0>,?7 4,487 ?,607 ?,/67 ?,647 8,807 =,=?7 5,8=7 >/,/> /?,?? 7,477 7,5>7

Crude Distiller-2 $'(-2& merupakan bagian dari kilang Pla"u ang dibangun pada tahun 04/8 oleh de !ataafsche Petroleum %aatshapi& $#PM& dengan kapsitas /777 ton+hari $T+(&! Adapun modi.ikasi-modi.ikasi ang telah dilakukan antara lain: o Energy Conservation 'mprovement $E'I& P,M-I pada tahun 048/, berupaB Perbaikan dapur $.urnace& Penambahan air pre(heater $AP;&

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-5 Tabel 4.4 1era2a 3a""a CD V

MASUK STREAM T/D Feed: SPD 4165 TAP 5%% % wt 89, 1%,& KELUAR STREAM T/D Produk: !"# 6$ SR To'# 81 ("') * 8$ ("') ** 5% ("') *+ 1 8 LKD $46 ,KD 18 L-T 16 ,-T 8$ Re#.due $ &5 Lo## 15 Tot"/ 4665 % wt 1, 1,&4 8,19 &,5 $,96 5,$& 6,8$ 6,&& 8,19 5%,9 %, $ 1%%

Perbaikan )eat Exchanger Peningkatan kapasitas pengolahan *throughput+ men"adi >777 ton+hari pada tahun 044>, berupaB Memanaskan sebagian crude oil melalui dapur redistilling II Menambah crude oil pre(heater dan steam &acket,

4.1.+.'. /(ng"i 0nit Crude Distiller 2 merupakan unit proses primer ang ber.ungsi memisahkan min ak mentah *crude oil+ men"adi .raksi-.raksin a dengan "alan distilasi biasa *atmospheric distilation+, 4.1.+.+. Feed an Pr$ (& -eed Crude Distiller 2 berasal dari SP( *.outh Palem ang District+, TAP $Talang Akar Pendopo&! Produkproduk ang dihasilkan antara lain, *as, .#(Tops, Naphta-I, Naphta-II, Naphta-I2$%ACS&, %,(, ;,(, %'T, ;'T, dan #esidue! Neraca massa Crude Distiller 2 ditampilkan pada Tabel /!/! Spesi.ikasi feed ditampilkan pada %ampiran A $Tabel A!5 dan A!=&!

Tot"/ 4665 1%%

4.1.+.4. 0raian Pr$"e" Unit ini terdiri atas empat buah kolom .raksionasi, sebuah kolom flash, kolom stripper, dan furnace! Proses ang ter"adi dapat digambarkan seperti pada %ampiran ' dan dapat di"elaskan sebagai berikut! (ipanasi di dapur '(-2: @eed dipanasi di dapur '(-2! 'rude 1il dari tangki DRE dipompakan dengan pompa @eed P-05 A+05 #+0= dan dipompakan sebagian $57>7 T+(& ke ;E 6-0+6-5 $Re., ,ol-I&, ;E 6-=+6-? $Re., ,ol-II&, ;E 6-/ $%'T&, ;E 6-8 $;'T&, ;E 6->+6-6 $ Residue&, ;E 6-0+6-5+6-= $;E baru Residue& dan sebagian lainn a $04>7 T+(& ke ;E 6->+6-6+6-?, ;E 6-0+6-5+6-=+6-/ $9apour ;E&, selan"utn a crude oil tersebut digabungkan sebagai .eed @lash 2essel!

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-6

(i @lash 2essel $@2& ang beroperasi pada tekanan 5 kg+cm5, gas keluar dari bagian atas dan langsung masuk ke ,olom-I pada tra no!07 sebagai .eed, sedangkan bottom dari @2 dipanaskan di dapur @0'0 '(-2 ang selan"utn a masuk ke ,olom-I pada tra no!6 sebagai .eed! ,olom-I $I-0&: Top produk sebagai .eed kolom-III $I-=&! Side stream diambil dari tra no!=7 diisap dengan pompa melalui ;E 6-0+6-5 serta 'ooler /-/+/->, ang selan"utn a dikembalikan sebagai inter 9ol! Re.luF $pump arround&! Side stream dari tra no!57 masuk ke %,( stripper didinginkan melalui cooler /-5+/-= ang selan"utn a dipompakan dengan pompa P-=5+=5 ke tangki penampung sebagai produk %,(! #ottom produk kolom-I sebagian dipompakan dengan pompa P-0+5 ke dapur @0'5 sebagai Reboiler kolom-I, sebagian lainn a diisap dengan pompa P-=+/ A+/ # dan dipompakan ke dapur @5'0 ang selan"utn a masuk ke kolom-II sebagai .eed! ,olom-II $I-5&: @eed masuk pada tra no!07! Top produk masuk ke Accu tank $8-=&, bottom Accu tank diisap dengan pompa P-=8+=4 dan dipompakan ke tangki penampung sebagai produk ;,(! Side stream diambil dari tra no!=5 diisap dengan pompa P-=8+=4 dan dipompakan melalui ;E 6-=+6-? serta 'ooler /-8+/-4, ang selan"utn a dikembalikan ke Top ,olom-II pada tra no!=4 sebagai inter 9ol! Re.luF $pump around&!

<ika ada permintaan khusus untuk #*1 $#andung *as 1il&, maka sebagian dari stream ini dialirkan ke tangki penampung sebagai produk! Side stream dari tra no!5/ masuk ke %'T stripper $50&, bottom %'T stripper didinginkan melalui ;eat EFchanger 6-/ dan 'ooler /-6, selan"utn a dengan bantuan pompa P-=/+=> dipompakan ke tangki penampung sebagai produk %'T! Side stream dari tra no!0? masuk ke ;'T stripper $5=&, bottom ;'T stripper didinginkan melalui ;eat EFchanger 6-8 dan 'ooler /-07+/-00, selan"utn a dengan bantuan pompa P-=6+=?dipompakan ke tangki penampung sebagai produk ;'T! #ottom produk ,olom-II sebagian dipompakan dengan pompa P-?+8 untuk memanaskan Reboiler ,olom-III ang selan"utn a dipanaskan di dapur-II $@5'5& dan dikembalikan ke bottom kolom sebagai reboiler! Sedangkan sebagian lainn a dengan bantuan pompa P4+07 dipompakan melalui reboiler %'T stripper $?-=&, reboiler ,olom-I2 $?-8&, reboiler stabili3er $?-6&, preheater 'rude 1il, selan"utn a didinginkan melalui #oF 'ooler /-0?+/-08+/-=! Sebagian besar Residue ang dihasilkan dikirim ke Sungai *erong sebagai 'old @eed ;2U dan sebagian lainn a di kirim ke tangki *)% sebagai komponen %SCR! ,olom-III $I-=&: @eed ang masuk berasal dari Top produk ,olom-I dan masuk ,olom-III pada tra no!07! Top produk didinginkan dengan 'ondenser >->+>-8 kemudian masuk Accu tank 8-0! Top produk Accu tank adalah *as sebagai .eed SRM*', sedangkan bottom

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-7

produk dengan bantuan pompa P-06+0? dipompakan sebagian ke ,olom-I2 sebagai @eed dan sebagian dikembalikan sebagai Re.luF! Side stream diambil dari tra no!0? dan masuk ke Naphta Stripper $5-/&! #ottom produk didinginkan melalui 'ooler /-05 dan dengan bantuan pompa P5/+5> dipompakan ke tangki penimbun sebagai produk Naphta-II! #ottom produk ,olom-III sebagian dipanaskan sebagai reboiler ,olom dan sebagian didinginkan melalui 'ooler /-0= ang selan"utn a dengan pompa P-=7+=0 dipompakan ke tangki penimbun sebagai produk Naphta-I2 atau dikenal sebagai %ACS! ,olom-I2 $I-/&: @eed ang masuk berasal dari Top produk ,olom-III dan masuk ,olom-I2 pada tra no!07! Top produk didinginkan dengan 'ondenser >-4+>-07 kemudian masuk Accu tank 8-5! Top dari Accu tank 8-5 sebagai produk *as dan dialirkan menulu SRM*', sedangkan bottom Accu tank sebagian sebagai .eed stabili3er kolom dan sebagian sebagai produk SR-Tops! #ottom produk ,olom-I2 sebagian di reboiling, sebagian didinginkan melalui 'ooler /-0/ ang selan"utn a dengan pompa P-58+54 dipompakan ke tangki penampung sebagai produk Naphta-I! ,olom Stabili3er: @eed berasal dari Top produk ,olom-I2 dan masuk ,olom stabili3er pada tra no!0=! Top produk didinginkan melalui 'ondenser >-00 kemudian masuk Accu tank 8-/, bottom Accu tank tersebut dipompakan dengan pompa P-57+50 sebagian sebagai Re.luF dan sebagian sebagai produk 'rude

#uthane! *as-gas ang tidak dapat dikondensasikan keluar melalui bagian atas Accu tank sebagai produk *as dan dialirkan ke SRM*'! #ottom produk Stabili3er dan sebagian didinginkan melalui ;E 6-07+6-05, serta 'ooler /-06, ang selan"utn a ke tangki penimbun sebagai produk SRTops! 4.1.4. Stabilizer (Stab) C4A4B Unit ini memiliki tiga buah kolom distilasi $', A, dan #& dan ber.ungsi untuk memperoleh isopentana dan isoheksana dengan cara mengolah min ak mentah ringan $SR tops& dengan menggunakan distilasi bertekanan! ,apasitas pengolahan unit ini adalah sebesar 5!> M#'(! Umpan ang masuk ke unit ini adalah SR tops ang berasal dari unit-unit '( dan rediss! Proses ang ter"adi dapat digambarkan seperti pada %ampiran ' dan dapat di"elaskan sebagai berikut! Umpan ang masuk ke unit ini terpisah men"adi dua aliran! Masing-masing aliran mengalami pemanasan dalam alat penukar panas ang meman.aatkan produk keluaran kolom sta ili$er! Setelah dipanaskan, umpan tersebut masuk secara paralel masing-masing ke kolom ' dan kolom A dan kemudian didistilasi pada tekanan tertentu! Produk atas ang dihasilkan kolom ' dan A masingmasing didinginkan dan ditampung pada tangki 8-0 dan 8-6! *as ang tidak terkondensasi pada tangki-tangki ini dikeluarkan sebagai refinery gas sedangkan kondensatn a sebagian dire.luks dan sisan a diumpankan ke kolom #! Produk ba-ah ang dihasilkan kolom ' dan A didinginkan dan dikeluarkan sebagai produk (I; top $light octane mogas component, %1M'&!

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-8

Pada kolom # dihasilkan produk atas ang setelah didinginkan ditampung dalam tangki 8-6! *as dari tangki ini digabungkan dengan gas keluaran tangki 8-0 sebagai refinery gas untuk umpan unit SRM*'! ,ondensat ang dihasilkan sebagian dire.luks dan sisan a dikeluarkan sebagai produk crude utane! Produk ba-ah ang dihasilkan kolom # didinginkan dan sebagian dikembalikan ke kolom A sedangkan sisan a dikeluarkan sebagai produk S#PG-/7! 4.1.5. Straight Run Motor Gas Compressor (SR3GC) Unit SRM*' merupakan unit ang ber.ungsi untuk menaikkan tekanan gas ang dihasilkan oleh unit-unit '(, dan stab '+A+#! Peralatan utama ang terdapat dalam unit ini adalah tiga buah kompresor ang dipasang secara paralel! ,ompresor-kompresor ini digerakkan oleh motor bakar ang berbahan bakar gas! ,apasitas desain unit ini adalah sebesar 077 ton+hari pada kecepatan putar 877 rpm untuk tiap kompresor! Proses ang ter"adi dalam unit ini dapat digambarkan oleh %ampiran ' dan dapat di"elaskan sebagai berikut! Umpan .raksi gas ang berasal dari pengolahan di '( II+III+I2+2, dan Stab '+A+# dimasukkan ke dalam sebuah uffer tank $4-0& agar kondensat ang terba-a dalam .raksi gas tersebut dapat dipisahkan! *as ang sudah terbebas dari kondensatn a dikeluarkan dari tangki 4-0 dengan tekanan 7!8 ,! *as tersebut kemudian dinaikkan tekanann a dalam tiga buah kompresor $'-0+5+=& ang dipasang paralel sampai mencapai tekanan >!> ,! *as hasil kompresi kemudian didinginkan oleh cooler $/0+5+=& dan dimasukkan ke tangki akumulator $4-5&! *as ang tidak terkondensasi pada tangki 4-5 diumpankan ke unit ##M*' untuk dinaikkan kembali tekanann a! ,ondensat ang

terbentuk pada tangki 4-5 dikeluarkan dan digabung dengan aliran kondensat dari tangki 4-0 untuk kemudian diumpankan ke unit ## distiller bersama-sama dengan kondensat dari unit ##M*'! ,ondensat-kondensat ini disebut sebagai comprimate! ,omposisi gas ang masuk ke unit SRM*' dapat dilihat pada Tabel /!>! berikut ini!

Tabel 4.5. K$%!$"i"i 0%!an 0nit SR3GC

,omponen H--t '0 7!8 '5 5!/ '= 5>!6 i-'/ 0=!4 n-'/ 5>!> i-'> 0/!5 n-'> 4!? '6I >!6 '15 5!= 4.1.6. Butane Butylene Motor Gas Compressor (BB3GC) Sama seperti unit SRM*', unit ##M*' ber.ungsi untuk menaikkan tekanan .raksi gas! *as ang dikompresi pada unit ini adalah gas ang berasal dari unit SRM*'! ,ompresi ini dilakukan oleh tiga buah kompresor $M*'-0+5+=& ang dipasang paralel! ,apasitas desain unit ini adalah sebesar 577 ton+hari! Proses ang ter"adi dalam unit ini dapat digambarkan oleh %ampiran ' dan dapat di"elaskan sebagai berikut! Umpan gas dari SRM*' dimasukkan ke kolom distilasi $0570& dimana pada kolom ini ter"adi pemisahan .asa dimana '0-'/ berupa .asa gas dan '>I berupa kondensat! *as ang terbentuk pada kolom tersebut sebagian dikeluarkan sebagai

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-9

fuel gas sedangkan sisan a dipanaskan lebih lan"ut dalam e9aporator $=-0& untuk menguapkan kondensat ang mungkin masih terba-a! ,ondensat ang terbentuk pada kolom 0570 dinaikkan tekanann a dengan menggunakan pompa P-4+07+0/ untuk kemudian diumpankan ke kolom absorber 0-0 unit ## distiller! *as keluaran e9aporator bertekanan / , kemudian dikompresi oleh kompresor sampai tekanann a mencapai 55 ,! *as bertekanan tinggi ini kemudian didinginkan dalam serangkaian cooler $/-?+8+4+07& dan kemudian dimasukkan ke tangki A tangki akumulator $8-0+5+=+/&! *as ang tidak terkondensasi pada tangki A tangki ini dikeluarkan sebagai residual gas untuk kemudian diumpankan ke unit ## distiller sedangkan kondensat ang terbentuk diumpankan ke tangki akumulator 8->! *as ang terbentuk pada tangki ini dikeluarkan sebagai comprimate untuk umpan unit ## distiller sedangkan kondensatn a dibuang ke se/er! 4.1.7. Butane Butylene Distiller (BB Di"tiller) Unit ## distiller ber.ungsi untuk memisahkan .raksi butana-butilen dari refinery fuel gas $'0 dan '5& dan propana $'=& ang terdapat dalam umpan gas! ,apasitas desain unit ini adalah sebesar />7 ton+hari! Umpan gas ang masuk ke unit ini terlebih dahulu dikompresi oleh unit SRM*' dan ##M*'! ;al ini dilakukan dengan tu"uan agar pemisahan butana dan butilen dapat dilangsungkan mengingat bah-a pada tekanan kamar, 3at-3at tersebut berada dalam .asa gas sehingga sulit untuk dipisahkan sedangkan "ika dilangsungkan pada tekanan tinggi, gas-gas tersebut berada dalam .asa cair sehingga dapat dipisahkan dengan distilasi $distilasi bertekanan&! Peralatan utama ang ada dalam unit ini diantaran a aitu kolom absorber, depropani$er, de utani$er, dan stripper! Proses ang

ter"adi dalam unit ini dapat digambarkan oleh %ampiran ' dan dapat di"elaskan sebagai berikut! Umpan gas ang berasal dari unit SRM*' dan ##M*' $berupa residual gas0 comprimate, condenstate, dan unsta ili$ed crack top& dimasukkan ke kolom absorber $0-0&! Absorbsi ang dilakukan oleh lean oil $produk ba-ah kolom stripper& menghasilkan produk atas ang dikeluarkan sebagai refinery fuel gas $melalui tangki 4-/& sedangkan produk ba-ahn a dipanaskan kembali dan kemudian dimasukkan ke tangki 4-0 untuk kemudian diumpankan ke kolom depropani$er! Pada kolom depropani$er $0-5&, produk atas ang dihasilkan adalah gas propana ang kemudian didinginkan dan ditampung dalam tangki 8-00! (ari tangki ini, sebagian propana ang terkondensasi dire.luks dan sisan a dikeluarkan sebagai produk propana sedangkan gas ang tak terkondensasi dialirkan ke tangki 4-/ untuk kemudian dikeluarkan sebagai refinery fuel gas! Produk ba-ah kolom 0-5 ini dipanaskan kembali dan kemudian diumpankan ke kolom de utani$er $0-=&! Pada kolom de utani$er, produk atas ang dihasilkan adalah fresh uthane( uthylene $@##& ang merupakan campuran dari sen a-a '/ aitu butana, butilen, dan isobutana! *as-gas ini kemudian didinginkan dan ditampung pada tangki 8-05! (ari tangki ini, @## ang terkondensasi dire.luks dan sisan a dikeluarkan sebagai produk @##! Produk ba-ah kolom 0-= dipanaskan kembali dan kemudian bersama-sama dengan kondensat dari tangki 4-/ diumpankan ke kolom stripper $0-/&! Pada kolom stripper, dilakukan pelucutan .raksi berat $'>& dari lean oil dengan menggunakan steam! Produk atas ang dihasilkan didinginkan dan kemudian ditampung dalam tangki 8-0=! (ari tangki ini, kondensat ang terbentuk sebagian dire.luks dan sisan a dikeluarkan sebagai produk sta ili$ed

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-10

crack top! Produk ba-ah kolom ini adalah lean oil ang digunakan sebagai absorben pada kolom 0-0! Pemanasan ottom product dari unit ini dilakukan dengan menggunakan hot oil ang terlah dipanaskan oleh furnace berbahan bakar refinery fuel gas sedangkan pendinginan overhead product dilakukan dengan menggunakan media pendingin cooling /ater! Produk keluaran unit ini dapat digunakan untuk bermacam keperluan! #efinery fuel gas dapat digunakan sebagai bahan bakar .urnace, propana ang dapat digunakan sebagai bahan baku %P* propana dan untuk pembuatan %usi Cool, fresh uthane( uthylene $@##& dapat digunakan sebagai bahan baku %P* butana, sedangkan sta ili$ed crack top dapat digunakan sebagai %1M'! 4.1.8. BB Treater Unit ## treater ber.ungsi untuk mengurangi kadar merkaptan, sen a-a sul.ur, dan sen a-a amina dalam campuran butana-butilen keluaran unit ## distiller dan unit @''U kilang '()% sebelum diumpankan ke unit polimerisasi! ;al ini dilakukan karena sen a-a impurities tersebut dapat meracuni katalis ang digunakan pada unit polimerisasi! Sen a-a ang digunakan untuk mengurangi kadar impurities tersebut adalah soda kaustik dengan konsentrasi => H--t dan air! Unit ini terbagi atas dua bagian aitu settler A $untuk @## ang berasal dari unit ## distiller& dan settler # $untuk @## ang berasal dari unit @''U& dimana pada masing-masing settler terdapat sebuah caustic settler, /ater settler, dan final settler! ,apasitas desain unit ini adalah sebesar >77 ton+hari! Proses ang ter"adi dalam unit ini dapat digambarkan oleh %ampiran ' dan dapat di"elaskan sebagai berikut!

Umpan @## masuk bersama-sama dengan soda kaustik, ang disuplai tangki penampungan S-57, ke dalam caustic settler $4-56+5?&! Pada tangki ini merkaptan dan sen a-a sul.ur lainn a akan bereaksi dengan soda kaustik menurut : RS; I Na1; J RSNa I ;51 ;5S I Na1; J NaS I ;51 Sen a-a hasil reaksi bersama-sama dengan soda kaustik memiliki berat "enis ang lebih besar daripada campuran butana-butilen sehingga mereka akan terpisahkan pada bagian ba-ah tangki! 'ampuran butana-butilen ang sudah bebas dari sen a-a sul.ur dikeluarkan dari tangki 4-56+5? untuk kemudian dimasukkan ke /ater settler $4-58+=0& sedangkan soda kaustik ang tersisa dikeluarkan dari bagian ba-ah tangki untuk kemudian disirkulasikan sebagian dan sisan a dialirkan ke tangki penampungan Na1; spent $S-04&! Pada /ater settler, dilakukan in"eksi air sehingga sen a-a amina $RN;5& terlarut di dalam air! Adan a perbedaan polaritas dan perbedaan berat "enis diantara keduan a, men ebabkan sen a-a amina ang terlarut dalam air terpisahkan dari campuran butana-butilen dimana air berada dibagian ba-ah! Air tersebut kemudian dikeluarkan dari bagian ba-ah tangki untuk kemudian dibuang ke se/er sedangkan campuran butana-butilen dimasukkan ke final settler $4-54+=7&! Pada tangki ini, dilakukan pemisahan tahap akhir dari sen a-asen a-a pengotor ang mungkin masih terba-a dalam campuran butana-butilen! Setelah bebas dari semua sen a-a pengotor, campuran butana-butilen kemudian dikeluarkan untuk kemudian dimasukkan ke tangki penampungan $05>5+>= dan 057>+76& atau langsung diumpankan ke unit poloimerisasi dan unit alkilasi!

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-11

4.1.9. P$li%eri"a"i Unit polimerisasi merupakan unit ang ber.ungsi untuk melakukan polimerisasi dari produk keluaran unit ## treater sehingga dapat di"adikan bahan baku komponen mogas $high octane mogas component, ;1M'& dan "uga sebagai umpan unit alkilasi! Polimerisasi tersebut dilakukan dengan mengkombinasikan ole.in ringan $terutama propilen dan butilen& sehingga dihasilkan polimer iso(octylene ang memiliki angka oktan 88 menurut reaksi berikut ini! = = = = 5 1> C/ + C/ P C8 , C05 + energi Umpan unit polimerisasi ang berasal dari unit ## distiller memiliki kadar butilen sebesar 57 H sedangkan umpan ang berasal dari unit @''U kilang '()% memiliki kadar butilen sebesar 67 H sedangkan sisan a merupakan campuran dari propana, propilen, butana, dan isobutana! ,apasitas produksi unit ini aitu sebesar 5 M#'(! ,atalis ang digunakan pada unit ini adalah katalis padat ang bersi.at asam, aitu P51> $solid phosphoric acid, SPA&! Umur katalis ini adalah sekitar tiga bulan dengan -aktu penggantian adalah sekitar 5-= minggu! Unit ini terdiri atas sembilan buah kon9enter $reaktor& ang dipisahkan men"adi tiga bagian $A, #, '& dan sebuah sta ili$er! Proses ang ter"adi pada unit ini dapat digambarkan seperti pada %ampiran ' dan dapat di"elaskan sebagai berikut! Umpan ang berasal dari tangki penampungan butanabutilen dipompakan oleh P-0+5+= dan dibagi ke dalam tiga buah aliran ang masing A masingn a menu"u ke tiga set kon9erter ang berbeda $A, #, dan '&! Pada tiap aliran tersebut, umpan dipanaskan dengan menggunakan preheater dan final heater! Setelah dipanaskan, ketiga cabang aliran tersebut masingmasing terbagi tiga lagi dimana tiap aliran menu"u ke satu buah kon9erter pada tiap set $A-0+5+=, #-0+5+=, dan '-0+5+=&! Umpan

tersebut masuk dari bagian atas masing-masing kon9erter dan produk polimerisasi ang terbentuk dikeluarkan dari bagian ba-ahn a uintuk kemudian diumpankan ke kolom sta ili$er! Pada kolom sta ili$er $0-0&, dihasilkan produk atas ang kemudian didinginkan dan kemudian ditampung dalam tangki 8-0! Pada tangki tersebut, gas ang tidak terkondensasi dikeluarkan untuk dibakar dalam sistem flaring sedangkan kondensat ang terbentuk sebagian dire.luks, sebagian dibuang ke se/er, sedangkan sisan a didinginkan lagi untuk kemudian diumpankan sebagai residue uthane( uthylene $R##& untuk unit alkilasi! Produk ba-ah ang dihasilkan kolom 0-0 didinginkan dan dikeluarkan sebagai polimer ;1M'! ,on9erter ang digunakan pada unit ini memiliki bentuk seperti heat exchanger tipe shell and tu e! (imana pada bagian dalam $tu e side& dialirkan umpan dan katalis sehingga bagian tersebut merupakan tempat ter"adin a reaksi sedangkan pada bagian luar $shell side& mengalir min ak $oil& ang digunakan untuk mengatur temperatur reaksi! Min ak ang dialirkan ada tiga macam, aitu : 0! )ot oil, ang berasal dari pemanasan menggunakan furnace 5! 2arm oil, ang berasal dari preheater =! Cold oil, ang berasal dari cooler (engan mengatur la"u alir dari masing-masing "enis min ak ini, temperatur reaksi dapat diatur sehingga reaksi dapat berlangsung pada suhu optimumn a, aitu minimum 0>7'! Pengaturan temperatur ini perlu dilakukan karena reaksi polimerisasi ang ter"adi adalah reaksi ang bersi.at eksotermik dengan panas reaksi ang dapat dilihat pada Tabel /!6! berikut ini!

Tabel 4.6. Pana" Rea&"i P$li%eri"a"i Ole:in

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-12

<enis ole.in Propilen #utilen Amilen

Panas reaksi $kcal+kg ole.in& 5!5>7 0!/57 0!557

4.1.1;. Al&ila"i Unit alkilasi dibangun pada tahun 04/7 dengan kapasitas pengolahan sebesar 0>> ton+hari! Unit ini ber.ungsi untuk menghasilkan produk light alkylate berangka oktan tinggi berupa sen a-a hidrokarbon bercabang dengan cara mereaksikan isobutana dengan ole.in ringan! Produk reaksi sen a-a alkilasi sangat tergantung pada komposisi umpan! ,onsentrasi isobutana ang tinggi sangat diharapkan agar dapat dihasilkan produk bernilai oktan tinggi! ,atalis ang digunakan untuk reaksi alkilasi tersebut adalah asam sul.at $; 5S1/& dengan konsentrasi 48 H--t! Untuk reaksi alkilasi dengan katalis asam sul.at, reaksi tersebut ter"adi pada suhu rendah, sekitar 7-8', sehingga diperlukan suatu sistem pendinginan! Umpan ang masuk ke unit ini adalah R## ang berasal dari unit polimerisasi! Umpan ini umumn a merupakan campuran dari i'/, i-butilen, 5-butilen, iso utene, normal utene, propana, dan propilen! Semua isomer butilen tersebut akan bereaksi dengan isobutana sehingga alkilat ringan ang dihasilkan sebagian besar berupa campuran 5,=,=-+5,5,=-+5,5,/trimetil pentana seban ak 47 H sedangkan sisan a adalah campuran isopentana, isomer heksana, heptana, dan molekul ang lebih berat dari oktana! Raksi alkilasi ang diharapkan ter"adi adalah:

,omposisi produk ang dihasilkan unit ini dapat dilihat pada Tabel /!?! Proses ang ter"adi dalam unit alkilasi terbagi men"adi tiga bagian aitu bagian reaktor, distilasi, dan sistim pendingin! Proses ini dapat digambarkan seperti pada %ampiran ' dan akan di"elaskan sebagai berikut!

Tabel 4.7. K$%!$"i"i Pr$ (& 0nit Al&ila"i

,omposisi $H-9& Propan 7!7> Isobutan 7!7/ n-butan 7!45 Isopentan 8!?6 n-pentan 7!5= '6 $total& ?!54 '? $total& =7!60 '8I >5!07 Sen a-a 4.1.1;.1 Rea&t$r Umpan dan iso utane recycle $ ottom product kolom depropani$er& ang akan masuk ke reaktor $5-=+0+5& terlebih dahulu didinginkan pada heat exchanger $;E, 6-5+=& sampai suhun a 5>' untuk kemudian dimasukkan ke reactor feed lend tank $8-8&! Pada tangki ini, air ang masih terkandung dalam umpan dipisahkan agar tidak menurunkan kepekatan katalis asam sul.at ang dapat mengakibatkan turunn a kecepatan reaksi alkilasi dan meningkatkan konsumsi asam! Umpan ang telah bebas air didinginkan dalam propane chiller

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-13

$=-=+0+5& bersama-sama dengan katalis, dan sirkulasi produk reaktor sampai suhun a mencapai =-07'! Setelah pendinginan dilakukan, umpan beserta katalis dan produk reaktor dimasukkan ke dalam reaktor! Reaktor ang digunakan unit alkilasi adalah reaktor ang terdiri atas tiga rangkaian paralel dari tangki 9ertikal dengan perforated plate! Umpan dingin dimasukkan ke dalam reaktor dari bagian atas! Pada reaktor tersebut berlangsung reaksi alkilasi pada temperatur =-8' dengan pengadukan ang dilakukan oleh perforated plate! Produk reaksi dikeluarkan dari bagian ba-ah dimana sebagian disirkulasikan sedangkan sisan a dimasukkan ke reaktor acid separator $8-07+>+6&! Pada separator ini, katalis asam sul.at dipisahkan dari campuran hidrokarbon dengan meman.aatkan perbedaan polaritas dan perbedaan densitas diantara keduan a! Asam ang bersi.at polar dan lebih berat akan berada di bagian ba-ah tangki sedangkan hidrokarbok ang bersi.at tidak polar dan lebih ringan akan berada di bagian atas tangki! Asam ang sudah dipisahkan dikembalikan ke reaktor sedangkan hidrokarbon hasil alkilasi dimasukkan ke final separator $8-?& untuk me akinkan tidak ada katalis asam ang terba-a! Asam ang terpisahkan pada separator ini dibuang ke se-er sedangkan hidrokarbonn a diman.aatkan untuk mendinginkan umpan reaktor dan kemudian dimasukkan ke caustic feed settler $8-4& untuk menetralkan asam ang mungkin masih terba-a dengan cara pereaksian dengan soda kaustik! Reaksi ang ter"adi adalah sebagai berikut : 5Na1; I ;5S1/ J 5 ;51 I Na5S1/ *aram dan air ang terbentuk bersama-sama dengan soda kaustik ang belum terpakai akan berada di bagian ba-ah tangki karena densitas ang lebih berat sedangkan hidrokarbon akan berada di bagian atas! ;idrokarbon keluaran tangki ini,

ang merupakan campuran hasil alkilasi, butana, isobutana, dan propana, akan diumpankan ke bagian distilasi! Soda kaustik ang digunakan akan diganti "ika kadarn a minimum /7 g+%! 4.1.1;.' Di"tila"i #agian distilasi terdiri dari empat buah kolom distilasi, aitu kolom deiso utani$er $0-0&, kolom depropani$er $0-5&, kolom sta ili$er $0-=&, dan kolom rerun $0-/&! Proses ang ter"adi dapat di"elaskan sebagai berikut! Produk keluaran reaktor dimasukkan ke kolom deiso utani$er dimana pada kolom ini dihasilkan produk atas ang kemudian dikirimkan ke kolom depropani$er sedangkan produk ba-ahn a dipanaskan dan dikirim ke kolom sta ili$er! Pada kolom depropani$er, dihasilkan produk atas berupa propana ang sebagian dipakai sebagai .uel gas, sebagian lagi untuk chilling system, dan sisan a dikirim ke tangki penampungan propana $T,-0567+65&! Produk ba-ah ang dihasilkan kolom ini adalah isobutana ang digunakan sebagai recycle isobutana dan sisan a ditampung dalam tangki penampungan isobutana $T,-05>7+>0&! Pada kolom sta ili$er, dihasilkan produk atas berupa normal butana ang diman.aatkan sebagai komponen %P* dan ditampung dalam tangki penampungan $T,-05>5+>=&! Produk ba-ah kolom ini dipanaskan kembali dan diumpankan ke kolom rerun! Pada kolom rerun, dihasilkan produk atas berupa light alkylate ang diman.aatkan untuk pembuatan a9igas atau ;1M' dan kemudian ditampung dalam tangki penampungan! Produk ba-ah ang dihasilkan kolom ini adalah heavy alkylate ang kemudian ditampung dalam tangki penampungan $T,05>6+>?+>8& dan diman.aatkan sebagai lean oil untuk unit ## distiller atau sebagai slop oil!

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-14

4.1.1;.+

Si"te% Pen ingin Sistem pendinginan ang digunakan pada unit ini adalah propane chiller! Untuk mendapatkan propana cair ang dingin, dipakai sistem propane refrigeration! Proses ang ter"adi dapat di"elaskan sebagai berkut! Propana cair ang dihasilkan sebagai produk atas kolom depropani$er dikeringkan dengan 'a'l5 dalam propane dryer untuk kemudian ditampung dalam refrigerant accumulator $46&! Propana cair ini kemudian dialirkan ke chiller untuk mendinginkan umpan reaktor! Setelah tugasn a terlaksana, propana cair ini kemudian dimasukkan ke refrigerant scru er $4->&, dimana pada tangki ini, propana diuapkan $e9aporasi& dan kemudian dikompresi pada kompresor $'-0?+08+//+/?&! Uap propana bertekanan ini kemudian dikondensasikan dengan menggunakan kondenser $>-?+8+4+07& dan setelah terkondensasi, propana cair ini dikembalikan ke tangki 4-6 untuk kemudian disirkulasikan kembali!

4.1.11. Caustic Treater Unit ini ber.ungsi untuk menghilangkan sen a-a sul.ur $S& dan merkaptan dengan menggunakan soda kaustik $Na1;&! Umpan ang masuk adalah %,( dan SR tops! Proses ang ter"adi dapat di"elaskan sebagai berikut! Umpan sebelum dimasukkan ke dalam tangki hori3ontal dicampur dengan aliran recycle Na1;! Produk ang telah bebas sen a-a sul.ur dan merkaptan diambil dari atas tangki! Untuk umpan SR tops, setelah konsentrasi Na1; menurun, seluruh Na1; dibuang melalui bagian ba-ah tangki lalu diganti dengan fresh Na1;! Untuk umpan %,(, secara kontinu diin"eksikan .resh Na1; dan dilakukan blo- do-n! Na1; ang telah terpakai dialirkan kembali ke dalam tangki!

4.1.1'. Sulphuric Acid Reco ery !nit (SAR0) Unit SARU ber.ungsi untuk meningkatkan kembali konsentrasi asam sul.at ang mengalami penurunan selama proses alkilasi! ;al ini harus dilakukan karena apabila konsentrasi asam sul.at ang digunakan kurang dari 48 H--t maka perolehan alkilat ringan dari proses alkilasi akan berkurang akibat adan a reaksi samping ang membentuk ester dan sen a-a pengotor lainn a! Selain itu, ester ang terbentuk sulit dipisahkan dari campuran alkilat sehingga saat dipanaskan kembali di reboiler, ester tersebut akan terba-a dan kemudian akan terdisosiasi menghasilkan asam ang dapat menimbulkan korosi pada peralatan proses! Proses ang ter"adi dapat di"elaskan sebagai berikut! Asam ang sudah terpakai $spent acid& dimasukkan ke ruang pembakar dan dibakar hingga suhun a 0077K' sehingga dihasilkan gas S15! *as tersebut dialirkan ke sebuah humidifier dan kemudian ke sebuah miscottrell ang terdiri dari lempengan-lempengan berlistrik agar ter"adi proses ionisasi! (ari miscottrell, gas S15 dihembuskan ke kon9erter ang terdiri dari tiga tingkat dan menggunakan katalis 251>! Setelah dari kon9erter, hasil reaksi dimasukkan ke kolom absorber dimana pada kolom ini semua pengotor ang tidak diinginkan diabsorpsi dengan menggunakan air sehingga dihasilkan fresh acid $;5S1/, 48 H--t&! 4.'. Kilang Crude Distiller and "ight #nds (CD & <) ,ilang '()% merupakan kilang ang termasuk ke dalam unit produksi I! Sama seperti kilang '()*P, kilang ini bertugas untuk mengolah min ak mentah men"adi .raksi-.raksin a dan terbagi atas tiga bagian seperti ang dapat dilihat pada Tabel /!8!

Tabel 4.8. Peralatan Pa a Tia! Ta#a!an Pr$"e" i Kilang CD&<

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-15

Proses primer '( 2I Rediss III dan I2

Proses sekunder Treating ;2U II $)igh 3acuum 4nit& Caustic @''U $-luid Catalytic Cracking treater 4nit& Stab III Secara umum, kilang '()% dapat digambarkan seperti pada *ambar /!5!

Ga%bar 4.'. Diagra% Bl$& Kilang CD&<

4.'.1. Crude Distiller VI '( 2I ber.ungsi untuk memisahkan .raksi-.raksi min ak bumi berdasarkan perbedaan titik didih pada distilasi atmos.erik! Unit ini terdiri dari dua buah kolom distilasi aitu kolom T-0 dan

kolom T-5 dengan kapasitas produksi total sebesar 0> M#'(! ,ondisi operasi kedua kolom ini dapat dilihat pada Tabel /!4! Umpan min ak mentah ang masuk ke unit ini adalah #am a Crude 1il dan .umatera Light Crude! Proses ang ter"adi dapat digambarkan seperti pada %ampiran ' dan akan di"elaskan sebagai berikut! Min ak mentah ang masuk ke unit '( 2I dipecah men"adi tiga cabang aliran ang masing-masingn a mengalami proses preheating! Pada cabang pertama, min ak dipanaskan dengan menggunakan overhead partial condenser $E-5 dan E-=&! Pada cabang kedua, min ak dipanaskan dengan menggunakan AD1 and kerosene exchanger $E-6 dan E-?&! Pada cabang ketiga, min ak dipanaskan di dapur $convection section furnace, @-0&! <enis .luida ang mengalir pada masing-masing preheater dapat dilihat pada Tabel /!07! Setelah dilakukan preheating, ketiga cabang aliran ini dimasukkan ke dalam fresh feed accumulator $(-5&! Pada drum ini dilakukan penggabungan .eed ang sudah sedikit panas! 'ampuran ini kemudian dikeluarkan dari ba-ah dan dikirim ke furnace @-0 untuk pemanasan lebih lan"ut! (ari furnace, min ak panas kemudian dimasukkan ke tray kedua dari kolom T-0! Pada kolom ini ter"adi proses penguapan .raksi ringan dari min ak mentah! Uap .raksi ringan ang terbentuk mengalir melalui tray(tray ang ada $tipe tray ang digunakan adalah u le cap& dan keluar sebagai produk atas! Sebelum dimasukkan ke kolom T-5, uap ini diman.aatkan terlebih dahulu untuk memanaskan feed pada preheater E-5! Produk ba-ah ang dihasilkan kolom ini adalah long residue ang sebagian akan diumpankan ke unit @''U dan sisan a ditampung dalam tangki! Selain kedua produk tersebut, kolom ini "uga menghasilkan produk side stream ang dikeluarkan dari tray ke delapan! Produk ini adalah diesel oil ang setelah ditarik

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-16

keluar akan dimasukkan ke kolom stripper $(-=&! Uap ang dihasilkan kolom (-= dimasukkan kembali ke kolom T-0 sedangkan .asa cairn a dikeluarkan sebagai diesel oil dengan terlebih dahulu didinginkan di AD1 exchanger $E-6& dan @@ exchanger $E->&! Untuk mencegah agar overhead condenser dan distillate drum tidak mengalami overheating dan korosi akibat kehadiran air dn larutan asam maka ke dalam aliran overhead condenser diin"eksikan amoniak! Produk atas kolom T-0 ang telah didinginkan dimasukkan ke tray ke empat dari kolom T-5! Setelah ter"adi penguapan, uap ang keluar dari bagian atas kolom ini diman.aatkan untuk memanaskan feed di preheater E-=! Produk atas kolom T-5 ini kemudian didinginkan lebih lan"ut pada cooler ox $media pendinginn a adalah air& untuk kemudian dimasukkan ke distiller drum $(-/&! (ari bagian atas drum (-/ dihasilkan gas ang diman.aatkan sebagai fuel gas dari furnace ;2U! (ari bagian ba-ahn a, dihasilkanlah cairan ang sebagian dikeluarkan sebagai na.ta sedangkan sisan a dimasukkan kembali ke kolom T-5! Produk ba-ah ang dihasilkan kolom T-5 adalah kerosene! Sebagian dari kerosene ang dihasilkan ini dimasukkan ke bagian atas kolom T-0 dan sisan a didinginkan di E-? dan E-/ dan dikirim ke tangki penampungan sebagai kerosene cair! Produk keseluruhan ang dihasilkan oleh '( 2I dapat dilihat pada Tabel /!00 4.'.'. $igh %acuum !nit (=V0) Unit ;2U merupakan unit ang mirip dengan unit '(, perbedaan diantara keduan a han a terletak pada kondisi operasi kolom .raksionasi! Pada unit ;2U, pemisahan .raksi min ak mentah dilakukan pada tekanan ang mendekati kondisi 9akum aitu sekitar >7-67 mm;g! ;al ini dilakukan dengan tu"uan untuk mendapatkan kembali .raksi ringan ang masih terkandung

dalam long residue ang berasal dari '( tanpa memicu timbuln a perengkahan termal! Perengkahan termal ang ter"adi dapat menimbulkan kerugian karena : Perusakan -arna produk Munculn a deposit coke pada bagian ba-ah kolom .raksionasi Turunn a kualitas produk akibat kandungan karbon ang meningkat Umpan long residue ang masuk ke unit ini ada dua macam, aitu : )ot feed, berasal dari unit-unit '( kilang '()*P Cold feed, berasal dari tangki-tangki penampungan long residue dari '( 2I ,apasitas pengolahan maksimum unit ini adalah sebesar >/ M#S(! ,ondisi operasi unit ini dapat dilihat pada Tabel /!05! Secara umum proses ang ter"adi pada unit ini dapat dilihat pada %ampiran ' dan akan di"elaskan sebagai berikut! ,edua umpan ang datang menu"u unit ini terlebih dahulu dicampurkan dalam sebuah tangki sehingga suhun a men"adi sekitar 087 A 047 K'! Setelah pencampuran sudah dilakukan, feed dipanaskan dalam se"umlah preheater ang meman.aatkan produk-produk keluaran kolom .raksionasi sampai suhun a mencapai 587 A 58/ K'! Pemanasan selan"utn a dilakukan di furnace0 berbahan bakar fuel gas dan fuel oil0 hingga suhun a =4> A /7> K'! Suhu ang tinggi dapat memicu pembentukan coke pada tu e furnace! Untuk mencegah hal ini, dilakukan in"eksi medium pressure steam $MP steam& oleh tiga buah steam &et e&ector ang dipasang seri! ,eluaran furnace diumpankan ke bagian ba-ah kolom .raksionasi 9akum, ang memiliki tray tipe sieve0 sehingga ter"adi pemisahan .raksi-.raksi! Produk atas ang dihasilkan kolom .raksionasi adalah light vacuum gas oil $%2*1& ang digunakan sebagai komponen

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-17

mogas! Produk ba-ah kolom ini adalah vacuum residue ang digunakan untuk pembuatan light sulphur /axes residue $%SCR&! Produk side streamn a adalah medium vacuum gas oil $M2*1& dan heavy vacuum gas oil $;2*1& ang akan diumpankan ke @''U dan "uga sebagai lending A(1! Produk ang dihasilkan sebagian dikembalikan ke kolom .raksionasi sebagai re.luks dan sisan a didistribusikan ke bagian ang membutuhkan atau dikeluarkan sebagai produk akhir! Sebelum didistribusikan ke bagian lain, produk-produk unit ;2U diman.aatkan terlebih dahulu untuk memanaskan feed, untuk membangkitkan steam, dan sisan a dikirim ke unit utilitas! 1verhead vapor ang dihasilkan dikondensasikan pada precondenser! Untuk mempertahankan kondisi 9akum dari kolom .raksionasi, precondenser ini dihubungklan dengan steam &et e&ector tiga tahap!

Tabel 4.9. K$n i"i O!era"i K$l$% K$l$% Di"tila"i CD VI

E-= E-/ E-> E-6 E-?

min ak mentah air pendingin air pendingin min ak mentah min ak mentah

produk atas kolom T-5 kerosene diesel oil diesel oil kerosene #edistiller III+I2 bbl+da H--t /=!?6 7!5? /86!8= ?00!0 0,7??!> 4 =,0>7!? 5 ?!6 00!? 08!> 60!4= -

Tabel 4.11. Pr$ (& yang Di#a"il&an CD VI an Re i"tiller III4IV

Unit pemroses '( 2I Produk ton+hari H--t 1ff gas /!? 7!5= Na.ta 5erosene A(1 Long residue Loss Parameter Tekanan $mm;g& -lash $one 3apor line Temperatur $K'& ottom top %2*1 dra/ off M2*1 dra/ off 080 =60 06= 0,547 /!= Nilai 007 ?> =4> >> 0?7 585 4!7= 08!7 0 8!0= 6/!= ? 7!5

H-9 7!=> 07!? > 04!0 8!=4 60!7 5 7!/

,olom

T-0

Parameter Nilai Temperatur $K@& flash $one 6?7 top /87 ottom 6/> Tekanan $psi& flash $one 04,6 top 08 "umlah tray 07 Exchange r E-5

,olom

T-5

Parameter Nilai Temperatur $K@& flash $one =77 top 567 ottom 547 Tekanan $psi& flash $one 0/ top 05 "umlah tray 0/

Tabel 4.1'. K$n i"i O!era"i =V0 =V0

Tabel 4.1+.,iel Pr$ (&

Produk %2*1 M2*1 ;2*1 %SCR

Tabel 4.1;. /l(i a yang 3engalir ala% E>2#anger

Lield H--t H-9 56!/ 5?!88 04!66 57!// 57!50 57!60 ==!58 =0!65

@luida panas min ak mentah

@luida dingin produk atas kolom T-0

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-18

;2*1 dra/ off

=/?

4.'.+. Fluid Catalytic Crac&ing !nit (/CC0) Unit @''U merupakan unit ang ber.ungsi untuk merengkah long residue pengolahan min ak mentah men"adi .raksi-.raksi ringan ang diinginkan dengan bantuan katalis panas! Perengkahan ang ter"adi dalam unit ini dilakukan secara katalitik dengan menggunakan katalis silika alumina $3eolit&! ,atalis tersebut berupa butiran halus $57 A 0/7 mikron& ang bergerak seperti .luida cair dan bersirkulasi timbal balik antara reaktor dan regenerator secara kontinu! Peralatan utama ang ada di unit ini adalah sepasang reaktor-regenerator ang digunakan untuk reaksi perengkahan ang "uga didukung dengan seperangkat peralatan tambahan dan kolom .raksionasi! Proses ang ter"adi dalam unit ini dapat digambarkan seperti pada %ampiran ' dan akan di"elaskan sebagai berikut! /!5!=!0 /CC Reaction Section @'' ang digunakan merupakan @'' model I2 dari lisensi EGG1N USA ang didirikan pada tahun 04>6 dan dioperasikan untuk pertama kalin a pada tahun 04>?! Pada P,M I $tahun 048/&, dilakukan pergantian motor penggerak ang semula berkecepatan 67 siklus+detik men"adi >7 siklus+detik dan pada P,M II $tahun 0445&, dilakukan revamping dari model ang lama men"adi model riser cracking dengan lisensi dari I@P+Total, Perancis! Modi.ikasi-modi.ikasi ini men ebabkan ter"adin a peningkatan kapasitas produksi, ang semula han a 0/,>77 #PS( men"adi 57,>77 #PS(! Selain itu, dengan modi.ikasi dimungkinkan perubahan komposisi umpan dengan menambahkan min ak residu sehingga produk %SCR dapat dikurangi!

Umpan ang diolah pada unit ini merupakan min ak rantai pan"ang dengan bilangan oktan ang rendah! Perengkahan min ak tersebut dilakukan dengan tu"uan untuk memperoleh min ak dengan bilangan oktan ang lebih tinggi dan lebih bernilai ekonomis! Alat utama ang ada pada unit ini adalah reaktor dan regenerator katalis ang saling terhubung satu sama lainn a! ,apasitas pengolahan unit ini adalah sebesar 57,>77 #'(! Produk dan ield dari unit ini dapat dilihat pada Tabel /!0/! Umpan ang masuk ke reaktor terdiri dari long residue $bertemperatur 0>7K'& dan M A ;2*1 $bertemperatur 557K'& dengan perbandingan 0 : /! Pertama A tama, umpan ini dipanaskan dalam se"umlah preheater dengan meman.aatkan produk kolom .raksionasi dan kemudian dipanaskan lagi dalam furnace sampai suhun a mencapai ==0K'! ,e dalam umpan panas ini kemudian diin"eksikan antimon $dengan kecepatan 7!?> A 5!0 kg+"am& dengan tu"uan untuk mencegah peracunan katalis akibat kandungan logam dalam umpan! Setelah itu, umpan dikabutkan dengan menggunakan steam! Pengabutan ini dilakukan dengan tu"uan untuk mengurangi deposit coke pada katalis! Setelah dilakukan pengabutan, umpan dimasukkan ke dalam riser dengan bantuan in"eksi steam dari enam buah in&ector! Saat berada di dalam riser, umpan akan bereaksi dengan katalis padat bersuhu ?77K' ang berasal dari regenerator! Akibat in"eksi steam, campuran ini bergerak ke atas $rise& dan kemudian masuk ke dalam reaktor! Reaksi perengkahan ter"adi sepan"ang riser sampai masuk ke dalam reaktor dengan suhu sekitar >57K' dan menghasilkan bermacam-macam produk perengkahan! Suhu reaksi ang cukup tinggi men ebabkan hidrokarbon ringan hasil perengkahan ber.asa gas!

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-19

;idrokarbon ringan ang diperoleh dari perengkahan akan terba-a ke bagian atas reaktor dan kemudian masuk ke siklon! Pada siklon ini, ter"adi pemisahan katalis dari hidrokarbon ringan! ;idrokarbon ringan ang telah bebas katalis dikeluarkan dari bagian atas reaktor dan diumpankan ke kolom .raksionasi untuk proses pemisahan lebih lan"ut secara distilasi, sedangkan katalisn a "atuh ke ba-ah akibat ga a gra9itasi dan bergabung dengan sisa campuran reaksi! 'ampuran min ak ang belum terengkah kemudian dilucuti dengan steam! ;al ini dilakukan dengan tu"uan untuk menghilangkan sisa-sisa hidrokarbon dari katalis! Pembentukan coke akibat reaksi perengkahan men ebabkan keakti.an katalis berkurang! ;al ini ter"adi karena coke ang terbentuk menutupi sebagian permukaan akti. dari katalis! ,atalis ang berada dalam kondisi ini disebut sebagai spent catalyst, dengan kandungan coke sebesar 7!4 A 0!= H--t! ,arena hal inilah katalis perlu diregenerasi agar dapat digunakan kembali! Untuk peregenerasian, katalis dialirkan kembali ke dalam regenerator dengan pengaturan ang dilakukan oleh control air lo/er $'A#& dan spent slide valve $SS2&! ,atalis ang sudah masuk ke dalam regenerator dioksidasi $partial com ustion& dengan tu"uan untuk mengurangi kandungan coke(n a! Coke tersebut dibakar dengan menggunakan udara ang disuplai oleh main air lo/er $MA#& sehingga dihasilkanlah katalis bersih, '1, '15, dan ;51! ,atalis bersih ang dihasilkan disebut dengan regent catalyst akan dialirkan kembali ke reaktor untuk bereaksi $kadar coke-n a 7!= A 7!> H--t&! Sedangkan gas-gas hasil oksidasi akan bergerak ke bagian atas regenerator dan kemudian masuk ke dalam siklon dua tahap! Siklon ini digunakan dengan tu"uan untuk menangkap kembali padatan katalis ang mungkin terba-a oleh gas-gas tersebut! Setelah

mele-ati siklon, gas-gas tersebut dikeluarkan dari bagian atas regenerator dengan suhu 6?6 K' untuk kemudian diman.aatkan untuk menghasilkan steam pada sistem /aste heat recovery unit $C;RU&! Reaksi oksidasi coke ang ter"adi pada suhu 6>7 A ?>7 K' menghasilkan panas! Panas tersebut diman.aatkan untuk memanaskan campuran reaksi pada riser dan reaktor! <ika panas ang dihasilkan reaksi oksidasi tidak mencukupi kebutuhan reaktor maka ke dalam regenerator dimasukkan torch oil $I(1& untuk menambah panas ang dihasilkan reaksi oksidasi! Pada kondisi start up, ke dalam riser diin"eksikan pula in"eksi heavy cycle oil $;'1& dan na.ta! In"eksi ini dikendalikan oleh mixed temperature control $MT'& ang terletak sedikit di atas lokasi in"eksi umpan! In"eksi ;'1 dilakukan dengan tu"uan untuk meningkatkan temperatur regenerator sedangkan na.ta diin"eksikan dengan tu"uan untuk meningkatkan cracking selectivity terhadap gas oil! Satu hal penting ang perlu diketahui tentang reaktorregenerator unit ini adalah bagaimana cara spent catalyst dapat mengalir dari reaktor ke regenerator dan sebalikn a! ;al ini dapat dilakukan dengan sedikit mengatur tekanan kedua alat menggunakan kerangan! Tekanan operasi reaktor lebih besar daripada tekanan regenerator sehingga memungkinkan spent catalyst untuk mengalir ke regenerator! Pada pipa ang menghubungkan reaktor dan regenerator, terdapat sebuah kerangan ang disebut regent slide valve $RS2& ang digunakan untuk mengendalikan tekanan! ,erangan ini akan dibuka untuk mengalirkan katalis dari regenerator ke reaktor "ika tekanan total regenerator lebih besar daripada reaktor! Penambahan tekanan regenerator ditimbulkan oleh ketinggian katalis dalam pipa tersebut!

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-20

4.'.+.' Fractionation Section Pada bagian ini ter"adi .raksionasi hidrokarbon ringan hasil perengkahan! #agian ini terdiri dari dua buah kolom .raksionasi! Umpan ang datang akan dimasukkan ke bagian ba-ah kolom .raksionasi pertama $@'-T-0&! Produk atas kolom ini di"adikan sebagai umpan kolom kedua sedangkan produk ba-ahn a adalah slurry oil ang sebagian dikembalikan ke kolom 0 dan sisan a dipakai untuk memanaskan feed reaktor untuk kemudian ditampung dan digunakan sebagai %SCR! Produk side stream ang dihasilkan adalah ;'1 ang akan diin"eksikan ke reaktor! Pada kolom .raksionasi kedua $@'-T-57&, produk ba-ah ang dihasilkan sebagian dikembalikan ke kolom 0 sedangkan sisan a ditampung dalam sebuah stripper! Pada stripper, produk atasn a dikembalikan ke tray ke 8 dari kolom 5 sedangkan produk ba-ahn a didinginkan dan dikeluarkan sebagai light cycle oil $%'1, komponen I(1 dan digunakan sebagai thinner dan untuk lending %SCR& dan torch oil untuk regenerator! (ari tray ke 0> kolom 5, dihasilkan produk side stream berupa lean oil ang sebagian dikembalikan ke kolom 5 sedangkan sisan a dimasukkan ke bagian light end! Produk atas kolom 5 berupa gas dan gasoline didinginkan di overhead partial condenser $@'-E-/& dan overhead trim condenser $@'E-57& untuk kemudian ditampung dalam tangki distilat $@'-(?&! Pada tangki ini ter"adi pemisahan air dari produk dan dihasilkan dua .asa dimana .asa cairn a $na.ta& sebagian dikembalikan ke kolom 5 dan sisan a diambil sebagai na.ta dan gasoline ang diumpankan ke bagian light end, sedangkan .asa gasn a $/et gas& diumpankan "uga ke bagian light end! 4.'.+.+ "ight #nd and Gas Compression Section

Pada bagian ini, umpan gas ang masuk dari kolom 5 akan dipisahkan men"adi komponen-komponen ringan pen usunn a! Peralatan utama ang terdapat dalam unit ini adalah kompresor gas $dalam gas compression section&, serta absorber, stripper, de utani$er, dan sta ili$er $ ang tergabung dalam gas and gasoline separation section&! Proses ang ter"adi dapat di"elaskan sebagai berikut! 2et gas ang berasal dari @'-(-? dikompresi oleh /et gas compressor dua tahap $@%RS-'-070& dan kemudian ditampung dalam vessel compression suction drum $@%RS-(/70&! Pada drum ini, ter"adi pemisahan air dan dihasilkan dua .asa! *as keluaran drum ini $0> , A 007K'& diumpankan ke kolom primary a sor er $@%RS-T-/70& sedangkan .asa cairn a diumpankan ke kolom stripper $@%RS-T-/7=&! Pada kolom primary a sor er, gas keluaran @%RS-(-/70 diabsorbsi dengan menggunakan na.ta ang disuplai dari overhead kolom @'-T-57! Produk atas kolom ini dimasukkan ke kolom sponge stripper $@%RS-T-/75& sedangkan produk ba-ahn a digabungkan dengan aliran overhead kolom stripper menu"u @%RS-(-/70! Pada kolom @%RS-T-/75, umpan ang masuk dari bagian ba-ah dilucuti dengan menggunakan lean oil ang berasal dari kolom @'-T-57 $ ang masuk dari bagian atas&! Setelah proses pelucutan dilakukan, dihasilkan produk atas ang dikeluarkan sebagai fuel gas dan dihasilkan "uga produk ba-ah ang dikeluarkan sebagai rich oil ang kemudian dikembalikan ke kolom @'-T-57! @asa cair dari @%RS-(-/70 diolah lebih lan"ut dalam stripper $@%RS-T-/7=&! Produk atas kolom ini dikembalikan ke @%RS-(-/70 bersama-sama dengan ottom product kolom absorber sedangkan produk ba-ahn a sebagian dipanaskan ulang dan dikembalikan ke kolom stripper dan sisan a

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-21

diumpankan ke kolom de utani$er $@%RS-T-075& dengan temperatur 055K' dan tekanan 05 ,! Aliran umpan ang akan masuk ke kolom de utani$er $@%RS-T-075& terlebih dahulu dipanaskan dalam sebuah preheater, ang meman.aatkan produk ba-ah kolom ini, sampai suhun a mencapai 056K'! Setelah melalui preheater, umpan tersebut dimasukkan ke kolom de utani$er dan dipisahkan men"adi produk atas dan produk ba-ah! Produk atas ang dihasilkan dikondensasikan dalam partial condenser dan ditampung dalam sebuah akumulator! *as ang terkondensasi sebagian dikembalikan ke kolom de utani$er sedangkan sisan a diumpankan ke kolom sta ili$er! Produk ba-ah dari kolom de utani$er sebagian dikembalikan ke kolom tersebut dan sebagian lagi diman.aatkan untuk memanaskan feed dan kemudian dikeluarkan sebagai na.ta $;1M'+gasoline&! Umpan ang masuk ke sta ili$er $lebih dikenal dengan sta ili$er III& terlebih dahulu dipanaskan dalam sebuah preheater, ang meman.aatkan produk ba-ah kolom ini! Pada kolom ini dihasilkan produk atas ang dikondensasikan dalam partial condenser dan ditampung dalam sebuah akumulator! *as ang terkondensasi sebagian dikembalikan ke sta ili$er sedangkan sisan a dikeluarkan sebagai '= cut $campuran propana dan propilen& ang akan di"adikan umpan kilang PP $ra/ PP&! Produk ba-ah dari sta ili$er sebagian dikembalikan ke kolom tersebut dan sebagian lagi diman.aatkan untuk memanaskan feed dan kemudian dikeluarkan sebagai '/ cut $campuran butana dan butilen& ang akan digunakan sebagai %P* dan "uga sebagai umpan unit alkilasi kilang '()*P! *as ang tidak terkondensasi dalam drum akumulator dari kolom de utani$er dan sta ili$er dikeluarkan sebagai fuel gas!

Tabel 4.14. Pr$ (& an ,iel (nit /CC0

Produk ;5S ;5 '0 '5 '5M dry gas '= '=M i'/ n'/ i'/M 0'/M 5'/M %P* i'> n'> '>M '6 A '576 gasoline %'1 $57> A =?7& slurry Coke T1TA%

H--t 7!7/ 7!7/ 7!86 7!?8 7!?0 5!/> 0!= >!0? =!60 7!4/ 0!>5 0!=/ =!>5 0?!/ /!5> 7!86 ?!7> =?!=/ /4!> 08!/ ?!46 /!54 077

4.'.4. Caustic treater Identik dengan unit treating ang ada di kilang '()*P, unit ini ber.ungsi untuk menghilangkan kandungan sen a-asen a-a sul.ur, terutama merkaptan, ang masih terkandung di dalam produk akhir! Penghilangan sen a-a ini dilakukan dengan

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-22

tu"uan untuk memenuhi spesi.ikasi produk ang diinginkan pasar! Proses penghilangan merkaptan ini dilakukan dengan cara menambahkan soda kaustik Na1;! Proses ang ter"adi dapat di"elaskan sebagai berikut! Umpan na.ta ang berasal dari '( 2I dimasukkan ke mixer column dan diin"eksikan dengan Na1;! 'ampuran ini dimasukkan ke /eak soda setter dan kemudian ke strong soda setter! Pada strong soda setter ter"adi pemisahan secara gra9itasi dimana na.ta akan berada pada bagian atas sedangkan Na1; di bagian ba-ah! Soda tersebut kemudian dipompa keluar dan dimasukkan kembali ke mixer column sedangkan na.ta ang sudah bersih dikirim ke tangki penampungan dengan sebelum a diin"eksikan topanol untuk mencegah pembentukan gas! 4.+. Terephthalic Acid ' Puri(ied Terephthalic Acid (TA 4 PTA) ,ilang TA+PTA PERTAMINA UP A III adalah kilang ang dibangun pada tahun 048/ dan termasuk ke dalam Unit Produksi II! ,ilang ini terbagi atas tiga unit utama, aitu unit Terephthalic Acid $TA&, unit Purified Terephthalic Acid $PTA&, dan unit Anti Pollution 4nit $APU& dan !agging! Secara umum, diagram blok pembagian kilang ini dapat dilihat pada *ambar /!=! berikut ini!

Ga%bar 4.+. Diagra% Bl$& Pe%bagian Kilang TA 4 PTA

Unit TA ber.ungsi untuk mengkon9ersi bahan baku para ksilen men"adi asam tere.talat mentah $crude terephthalic acid+'TA&! Unit PTA ber.ungsi untuk memurnikan asam tere.talat mentah men"adi asam tere.talat murni melalui serangkaian reaksi kimia dengan tu"uan untuk menghilangkan pengotor! Unit APU dan agging ber.ungsi untuk pengepakan produk ke dalam kemasan karung dengan berat satu ton dan untuk mengolah limbah ang dihasilkan oleh kilang TA + PTA! ,apasitas desain a-al dari kilang ini adalah sebesar 0>7,777 ton+tahun dan kemudian pada tahun 0440 kapasitasn a ditingkatkan men"adi 5>7,777 ton+tahun dengan melalukan de ottlenecking pada reaktor unit TA! #ahan baku unit TA adalah para ksilen ang didatangkan dari PERTAMINA UP-I2, 'ilacap dan sebagai produk akhir, kilang ini menghasilkan asam tere.talat murni ang merupakan bahan baku industri serat sintetis atau benang poliester! 4.+.1. 0nit TA

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-23

Proses utama ang ter"adi pada unit TA aitu proses oksidasi para ksilen $PG& dengan oksigen untuk menghasilkan asam tere.talat ang akan diumpankan ke unit PTA! Untuk mendukung ter"adin a reaksi ini, diperlukan beberapa bahan, aitu : 0! Asam asetat minimum 47H-- $N&, ang ber.ungsi sebagai pelarut dan dapat dibedakan men"adi : #ecycle acetic acid $RN&, untuk melarutkan PG Purge acetic acid $PN&, untuk mencegah sumbatan slurry TA Dilute acetic acid $(N&, untuk keperluan re.luks dan berasal dari uap N di reaktor ang dikondensasikan -resh acetic acid $@N&, berasal dari unit solvent recovery 5! 1ksigen ang berasal dari udara proses, ber.ungsi sebagai oksidator =! ,atalis, aitu Co altous(%anganese Acetate Tetrahydrate $'MA& ang dilarutkan dalam (N, dan Tetra !romo Ethane $T#E& ang dilarutkan dalam @N /! Anti foaming agent, aitu .ilicon oil Pelarut N, PG, katalis, dan silicon oil terlebih dahulu dicampurkan dalam aliran ang menu"u ke preheater =070'! Setelah pemanasan ang dilakukan dalam preheater, campuran tersebut kemudian diumpankan ke dalam reaktor! Udara proses ang dipakai dalam reaksi terlebih dahulu dikompresi dengan kompresor sentri.ugal multi tahap sampai tekanann a 0=!/ ,! Udara bertekanan ini kemudian disaring oleh sebuah pen aring udara untuk memisahkan partikulat A partikulat ang ada baru kemudian diumpankan ke reaktor bagian ba-ah melalui empat buah no$$le! Secara sederhana, proses di unit TA dapat digambarkan pada *ambar /!/! dan akan di"elaskan sebagai berikut!

Ga%bar 4.4. Diagra% Bl$& 0nit TA

4.+.1.1.

O&"i a"i Reaktor TA merupakan tempat ter"adin a reaksi oksidasi antara PG dengan oksigen! Reaksi tersebut merupakan reaksi eksoterm ang ter"adi menurut :

Pada bagian atas reaktor unit TA dipasang sebuah kolom distilasi 0> tray $tipe ripple& ang digunakan untuk memisahkan air ang terbentuk akibat reaksi oksidasi dan "uga untuk menangkap kembali N ang ikut teruapkan bersama-sama dengan air! Pemisahan air dilakukan agar

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-24

konsentrasi N di dalam reaktor konstan! Penggunaan N dengan konsentrasi ang tinggi $O47H--& men ebabkan proses reaksi bersi.at sangat korosi. sehingga untuk mengantisipasi hal tersebut, seluruh permukaan bagian dalam dari reaktor TA dilapisi dengan logam Titanium! ,ondisi operasi reaktor TA dapat dilihat pada Tabel /!0>! Umpan ang masuk ke dalam reaktor adalah PG, N, udara proses, katalis, dan anti foaming agent! ,atalis dan anti foaming agent ang akan digunakan terlebih dahulu dilarutkan dalam N dan PG! Pelarutan ini dilakukan secara batch pada TA catalyst drum $=07= @A+@#& dan .ilicon oil in&ection drum $=07> @& dengan porsi pencampuran seperti pada Tabel /!06! Anti foaming agent ber.ungsi untuk mencegah ter"adin a .oaming karena hal ini akan mengacaukan indikasi ketinggian cairan dalam reaktor! Proses ang ter"adi adalah sebagai berikut! Pada kondisi normal, campuran umpan dimasukkan ke dalam reaktor lalu udara proses diin"eksikan sehingga ter"adi reaksi oksidasi pada suhu P 08>K' sambil menghasilkan panas! <ika proses ini dilakukan pada kondisi start-up atau pada la"u alir umpan ang rendah maka campuran umpan terlebih dahulu dipanaskan dalam sebuah preheater sampai mencapai suhu reaksi! Panas reaksi ang dihasilkan digunakan untuk menguapkan air ang terbentuk selama reaksi berlangsung! Panas ang tersisa dipindahkan keluar dari reaktor dengan cara penguapan sebagian N! Aliran gas ang terbentuk akan bergerak ke bagian atas reaktor dan masuk ke kolom distilasi! Pada kolom tersebut, sebagian N tertangkap kembali sedangkan sisan a dikeluarkan sebagai produk atas ang ka a N5, uap air, dan sisa N! Aliran ini kemudian didinginkan pada sistem pendinginan tiga tahap sehingga semua N ang

teruapkan terkondensasi! Pada tahap pertama, aliran ini didinginkan sampai mencapai 0>8K' di 6st reactor condenser $=570'0& sambil membangkitkan steam =,! Pada tahap kedua, aliran ini didinginkan sampai 077K' di 7nd reactor condenser $=570'5&! Media pendingin ang digunakan pada kedua kondenser ini adalah air pendingin sirkulasi! ,ondensat ang terbentuk dari hasil pendinginan dua tahap ini dikumpulkan pada reflux drum $=575@& dimana sebagian dari kondensat ini, ang berupa a8ueous acetic acid solution >>H--t, dialirkan ke dilute 9 drum $=57>@& sedangkan sisan a dire.luks ke kolom distilasi dari reaktor! *as ang tidak terkondensasi pada reflux drum mengalami pendinginan tahap ketiga sampai suhun a mencapai /7K' dalam /aste gas cooler $=575'&, dengan media pendingin berupa air! Setelah didinginkan, aliran ini dile-atkan ke /aste gas scru er $=575E& ang memiliki 08 9ertikal sieve tray! Pada alat ini, residual N diambil kembali dengan pelucutan menggunakan (IC! ,ondensat ang terbentuk pada =575' dan air ang telah terpakai pada =575E dialirkan ke dilute 9 drum $=57>@&! Sebagian kecil dari gas ang tidak terkondensasi setelah pendinginan tahap terakhir dikeluarkan ke atmos.er dari =575E melalui silencer =575M sebagai /aste gas agar tekanan reaksi dalam reaktor dapat di"aga konstan! Caste gas ang tersisa dikeringkan di adsorber $=700 EA, E#& dan dipakai untuk trans.er produk 'TA kering ke SI%1 dan ke unit PTA $pneumatic transportation&! Adsorber ang digunakan adalah thermal s/ing tipe dryer ang berisi karbon akti. dan silica gel sebagai adsorben! Regenerasi adsorben dilakukan dengan menggunakan purified /aste gas bertemperatur 0>7K'! (ari bagian ba-ah reaktor dikeluarkan campuran ang berbentuk seperti lumpur $slurry& antara 'TA $asam tere.talat

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-25

dan pengotor ang berupa sen a-a samping organik&, katalis, dan sol9ent! 'ampuran ang disebut sebagai slurry 'TA ini akan dimasukkan ke bagian separasi untuk diproses lebih lan"ut!Agar tidak ter"adi pengendapan dibagian ba-ah reaktor dan "uga agar men"aga kondisi camnpuran tetap dalam bentuk suspensi, di bagian ba-ah reaktor terdapat sebuah pengaduk ang berputar dengan kecepatan rendah $8 rpm&!

@#& Anti foaming agent

5777 % (N =7 kg per >77 % PG

0 F =6 "am

Tabel 4.15. K$n i"i O!era"i Rea&t$r TA

'TA ang dihasilkan unit TA adalah produk antara karena ia masih harus dimurnikan di unit PTA! Acuan ang digunakan untuk menentukan apakah 'TA ang dihasilkan on spec atau off spec adalah kandungan pengotor utama, aitu /-car oxy en$aldehyde $/-'#A&! Sen a-a ini merupakan sen a-a ang dihasilkan dari reaksi samping ang ter"adi pada saat oksidasi PG men"adi 'TA! Adapun mekanisme

-, r1 -, '123/e4e -, '1To/u"/de)3de -,0 r$ -, '1To/u.5 A5.d -00, r -,0 41-"r6o73 8e49"/de)3de -00, r4 -00, Tere't)"/.5 A5.d -00,

Parameter Tekanan Temperatur )olding time Rasio N + PG ,onsentrasi katalis dalam RN 'MA T#E Q 0 * M 07-> g-atom+g-sol9ent ,onsentrasi silicon oil ,onsentrasi air pada N

,ondisi 4 A 00 , 08> A 04>K' 67-87 menit >-6 0!=-0!6 * 0!=-0!> * P 07 ppm > A 07 H--t

reaksi oksidasi tersebut ter"adi menurut : <ika konsentrasi setiap komponen sama maka perbandingan relati. kecepatan reaksin a adalah : r' ? r4 ?? r1 ?? r+ Persamaan di atas memperlihatkan bah-a r=, aitu reaksi oksidasi p-toluic acid $p-TA& men"adi /-'#A, merupakan rate determination step! ;al ini men ebabkan pengendalian "umlah /-'#A dalam produk 'TA han a dapat dilakukan dalam proses reaksi ang berlangsung di reaktor! (ari reaksi-reaksi tersebut diatas dapat dilihat bah-a dalam pengoksidasian PG, tidak han a dihasilkan TA tapi "uga sen a-a-sen a-a lain seperti ben3oic acid $#A&, /'#A, dan p-TA!

Tabel 4.16. Pelar(tan Katali" an Anti (oaming agent !a a 0nit TA

<enis ,atalis T#E $=07= @A& 'MA $=07=

Massa Pelarutan />7 kg per =777 % @N >?> kg 'MA solution per

(urasi Pelarutan 0 F 05 "am 0 F 08 "am

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-26

Pada reaktor TA digunakan asam asetat berkonsentrasi tinggi dan oksigen untuk melangsungkan reaksi kon9ersi PG! <ika kadar oksigen dalam reaktor mencapai 07H-9 maka campuran tersebut memiliki tingkat eksplosi.itas ang tinggi! Untuk mengantisipasi ter"adin a hal ini, pada reaktor TA dipasang alat oxygen analy$er ang akan memberikan sin alsin al pada la ar komputer di control room "ika kadar oksigen telah mencapai =!> H-9! 4.+.1.'. Di"tila"i 4 Sol ent Reco ery Pada bagian ini, dilakukan recovery N agar dapat digunakan kembali sebagai solvent pada reaktor unit TA! Umpan N terlarut ang berasal dari TA #eactor #eflux Drum akan didistilasi sehingga dapat diperoleh N dengan konsentrasi ang sesuai dengan kebutuhan reaktor unit TA $minimum 47H--&! Proses distilasi ini sulit dilangsungkan karena campuran asam asetat dan air adalah campuran ang bersi.at a3eotrop $perbedaan titik didihn a kecil, T( air 077K' sedangkan T( N 008K'&! Sebagai panduan umum, suatu proses distilasi dapat berlangsung e.ekti. apabila beda titik didih cairan ang akan dipisahkan O5>o' $67o@&! Untuk memenuhi kondisi tersebut, digunakan sebuah entrainer aitu "ormal !utyl Acetate $N#A&! Penambahan N#A ang larut dalam air men ebabkan terbentukn a suatu campuran baru ang terdiri dari sen a-a gabungan antara air dan N#A $T( 45K'& akibatn a, relative volatility air terhadap N naik! (engan perbedaan temperatur ang baru sebesar 56K' maka campuran air-N#A dan N dapat dipisahkan dengan distilasi! Proses distilasi di unit TA dilangsungkan pada tekanan atmos.erik dan dalam dua tahapan! Tahapan ang pertama merupakan distilasi a3eotrop ang dilakukan untuk

memisahkan N dari sen a-a gabungan air dan N#A! Proses ini berlangsung pada distillation column $=>70 E& ang memiliki 67 tray bertipe sieve! (ari proses ini dapat diperoleh N dengan konsentrasi 4= A 4> H-- sebagai produk ba-ah! Produk atasn a adalah sen a-a gabungan air A N#A ang ber.asa gas! Sen a-a ini didinginkan lalu sebagian dibuang ke se/er dan sisan a dimasukkan ke kolom distilasi tahap kedua! (istilasi tahap kedua dilakukan untuk memisahkan N#A dari air! Proses ini berlangsung pada "!A recovery column $=>50 E& ang memiliki 5/ tray! (ari proses ini, N#A diambil pada tray ke tu"uh dan kemudian dimasukkan kembali ke =>70 E! Produk atas dari distilasi tahap dua ini adalah sen a-a-sen a-a ringan hasil reaksi samping di reaktor, seperti metil asetat dan metanol, ang kemudian dipakai sebagai bahan bakar furnace! Produk ba-ah kolom ini adalah air dengan kadar asam asetat sebesar 7!0H--t ang kemudian dibuang setelah sebelumn a didinginkan sampai 8>!>o'! 4.+.1.+. Se!ara"i #agian ini ber.ungsi untuk memisahkan produk 'TA dari pelarut, katalis, serta sen a-a organik hasil reaksi samping dalam mother li8uor $M%&! Umpan ang berasal dari produk ba-ah reaktor unit TA $slurry 'TA& akan dimasukkan ke slurry flash drum $=57= @& untuk diturunkan tekanann a sampai mencapai tekanan atmos.erik! Penurunan tekanan ang ter"adi men ebabkan sebagian besar N terpisahkan sebagai produk atas $berupa uap& sedangkan sisa campuran tersebut didinginkan sampai 00=!6o'! Produk ba-ah ang dihasilkan berupa slurry 'TA ang mengandung katalis dan sedikit N! Uap N dari =57=@

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-27

dile-atkan ke mist separator $=57=%& untuk menangkap kembali TA ang ikut terba-a! (ari alat tersebut, N didinginkan pada flash condenser $=57='& dengan menggunakan air dan kemudian ditampung dalam flashed 9 drum $=57/@&! ,ondensat ang tertampung dalam drum ini disebut sebagai .lash distilled N $@(N& dan digunakan sebagai pelarut untuk proses reslurr ing 'TA ang telah disentri.ugasi! .lurry 'TA dari =57= @ akan diproses dalam sentri.ugasi tiga tahap! Sentri.ugasi tersebut berlangsung secara paralel dimana pada masing-masing tahap terdapat tiga buah senti.uga ang terpasang secara seri $dua beroperasi dan satu stand y&! Sentri.ugal ang digunakan terdiri dari dua buah selongsong berulir berbentuk kerucut terpancung ang berputar pada arah putar ang sama dimana dari ba-ah ke atas luas penampangn a semakin besar! Selongsong bagian luar berputar dengan kecepatan 5=77 rpm sedangkan selongsong bagian dalam berputar dengan kecepatan 5077 rpm! *abungan ga a sentri.ugal ang dihasilkan memberikan percepatan gra9itasi 0677 kali lebih besar dari gra9itasi alami! Umpan ang dimasukkan dari bagian ba-ah selongsong dalam disentri.ugasi sehingga padatan 'TA ang terdapat dalam umpan terlempar ke samping dan menempel pada selongsong luar! Ulir ang terdapat pada bagian luar dari selongsong dalam akan melepaskan padatan 'TA ang menempel pada selongsong luar sehingga padatan tersebut "atuh ke bagian ba-ah! Proses ang ter"adi adalah sebagai berikut! Umpan dimasukkan ke sentri.ugasi tahap pertama sehingga cake 'TA dan M% dapat dipisahkan! 'ake 'TA ang terbentuk dilarutkan kembali dengan menggunakan @(N pada 6st reslurry drum $==77@& untuk kemudian dimasukkan ke

sentri.ugasi tahap kedua! Pada tahap tersebut, cake 'TA dipisahkan kembali dari /ash li8uor $C%&! Proses ini kemudian diulangi kembali pada sentri.ugasi tahap ketiga han a sa"a pelarutan cake 'TA dilakukan pada 5 nd reslurry drum $==70@&! Pencucian TA dilakukan dalam dua tahap dengan tu"uan untuk menghilangkan sen a-a pengotor dari produk TA! 'ake 'TA hasil sentri.ugasi tahap akhir kemudian diumpankan ke rotary steam tu e dryer melalui /et TA feeder $==7=%& dengan tingkat kebasahan =H--! M% ang dipisahkan pada tahap pertama sentri.ugasi ditampung dalam mother li8uor drum $==75@& dimana pada tangki ini, P07H M% dibuang sedangkan sisan a digunakan kembali sebagai pelarut! Pembuangan tersebut dilakukan untuk mencegah ter"adin a akumulasi sen a-a pengotor dalam RN! C% ang dipisahkan pada sentri.ugasi tahap kedua dan ketiga ditampung dalam /ash li8uor drum $==7=@& untuk kemudian disirkulasikan kembali! 4.+.1.4. Pengeringan #agian ini ber.ungsi untuk mengeringkan cake 'TA ang berasal dari bagian separasi! Proses ini dilakukan pada rotary steam tu e dryer $==7/ %& dengan menggunakan steam bertekanan / A 6!>, sehingga residual acetic acid ang masih ada di dalam produk dapat dipisahkan! Pelarut ang telah teruapkan dikeluarkan dari dryer dengan menggunakan gas inert $/aste gas ang ka a N5& ang dialirkan secara counter current! Cake 'TA ang telah dikeringkan akan keluar dari dryer sebagai bubuk 'TA dengan suhu P0=>o' dan kadar sen a-a volatile kurang dari 7!7=H--t! #ubuk ang dihasilkan ditrans.er ke TA day A SI%1 $untuk produk ang memenuhi spesi.ikasi atau on spec& atau ke run do/n SI%1 $untuk produk ang tidak

Laporan Umum Kerja Praktek 2006, PERTAMINA UP III

BAB IV DESKRIPSI PROSES

IV-28

memenuhi spesi.ikasi atau off spec& untuk ditampung sebelum dikirim ke unit PTA! Trans.er dilakukan secara pneumatik dengan menggunakan gas conveyor! ,ondisi operasi dryer dapat dilihat pada Tabel /!0?!