Академический Документы

Профессиональный Документы

Культура Документы

Factor de Calificacion de Desempeno

Загружено:

Harbis Antonio Féliz MonteroАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Factor de Calificacion de Desempeno

Загружено:

Harbis Antonio Féliz MonteroАвторское право:

Доступные форматы

El factor de calificacin de desempeo sirve para adecuar el tiempo normal obtenido cronometrando de acuerdo al nivel de desempeo o calificacin del

operador. Ejemplo, suponiendo que obtuviste midiendo tiempos con cronmetro que Juan Prez tarda en promedio 5 minutos en realizar una soldadura entre dos piezas, sin embargo, Juan es un operador nuevo y an es muy lento, entonces no podras determinar un estndar 100% basado en el desempeo de un operador novato, ya que cualquier otro experimentado lo hara en menos tiempo, por lo que el factor de desempeo en este caso se encargara de reducirte este tiempo medido para que sea estndar para cualquier persona.

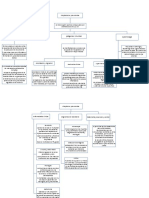

Dentro del factor de calificacin estn incluidos 4 factores, que son la habilidad del operador (si es novato, normal, o un experto), esfuerzo (Qu tanto esfuerzo realiza en su actividad), consistencia (Lo hace bien a lo largo de su turno o baja en gran medida su ritmo de trabajo) y condiciones (Las condiciones de su estacin de trabajo que pueden afectar su desempeo). Calificacin de la estacin de trabajo. A medida que el operario avance de un elemento al siguiente, el analista evaluar la velocidad, la destreza, la carencia de falsos movimientos, el ritmo, la coordinacin, la efectividad, y todos los dems factores que influyen en el rendimiento, por el mtodo prescrito. Es en este tiempo cuando la actuacin del operario resulta evidente para el observador en comparacin con la actuacin normal. Mtodo de calificacin Sistema Westinghouse En este mtodo se consideran cuatro factores al evaluar la actuacin del operario, que son la habilidad, esfuerzo o empeo, condiciones y consistencia.

La habilidad se define como: pericia en seguir un mtodo dado y se puede explicar mas relacionndola con la calidad artesanal, revelada por la apropiada coordinacin de la mente y las manos.

Segn el sistema Westinghouse de calificacin o nivelacin, existen 6 grados o clases de habilidad asignables a operarios y que representan una evaluacin de pericia aceptable. Tales grados son: deficiente, aceptable, regular, buena, excelente y extrema. el observador debe evaluar y asignar una de estas seis categoras, que va desde +15% hasta -22%. Segn el sistema el esfuerzo o empeo se define como una "demostracin de la voluntad para trabajar con eficiencia". El empeo es representativo de la rapidez con la que se aplica la habilidad, y puede ser en alto grado por el operario. Pueden distinguirse seis clases representativas de rapidez aceptable: deficiente, aceptable, regular, bueno, excelente y excesivo. al excesivo se le asigna valor de +13%

hasta -17%.

Las condiciones a que se ha hecho referencia en este procedimiento de calificacin de la actuacin, son

aquellas que afectan al operario y no a la operacin. Las condiciones sern calificadas como normales o promedio cuando las condiciones se evalan en comparacin con la forma en la que se hallan generalmente en la estacin de trabajo. Se han enumerado 6 clases generales de condiciones que van desde mas 6% hasta menos 7% estas condiciones de estado general se denominan ideales, excelentes, buenas, regulares, aceptables y deficientes.

El ltimo de los cuatro factores es la consistencia del operario. La consistencia del operario debe evaluarse mientras se realiza el estudio. Los valores elementales de tiempo que se repiten constantemente indican consistencia perfecta; hay seis clases de consistencia: perfecta, excelente, buena, regular, aceptable, y deficiente, asignando el valor ms 4% a la consistencia perfecta y de

menos 4% a la deficiente.

Las caractersticas y atributos que se consideran en la tcnica para calificar actuaciones de la Westinghouse, fueron: 1) Destreza Atributos: 1. Habilidad exhibida en el empleo de equipo y herramientas y en el ensamblaje de piezas. 2. Seguridad de movimientos. 3. Coordinacin y ritmo. 2) Efectividad Atributos: 1. Aptitud manifiesta para reponer y tomar continuamente herramientas y piezas con automatismo y exactitud 2. Aptitud manifiesta para facilitar, eliminar, combinar o acortar movimientos 3. Aptitud manifiesta para usar ambas manos con igual soltura 4. Aptitud manifiesta para limitar esfuerzos al trabajo necesario. 3) Aplicacin fsica. 1. Ritmo de trabajo 2. Atencin Calificacin sinttica. Determina un factor de actuacin para elementos de esfuerzo representativos de ciclo de trabajo para la comparacin de los tiempos reales. P= Ft/O P= factor de actuacin Ft= tiempo de movimiento fundamental O= tiempo elemental medio observado para los elementos utilizados Ft Calificacin por velocidad. Se considera la rapidez de realizacin (por unidad de tiempo). El observador mide la efectividad del operario en comparacin con el concepto de un operario normal que lleva a cabo el mismo trabajo, y luego asigna un porcentaje para indicar la relacin o razn de la actuacin observada a la actuacin normal. Calificacin objetiva Trata de eliminar las dificultades para establecer un criterio de velocidad o rapidez normal para cada trabajo. Tn = (P2) (S) (O) Tn = tiempo normal establecido calculado P2 = factor de calificacin por velocidad S = Factor de ajuste por dificultades de trabajo O = tiempo elemental medio observado Seleccin del operario. El xito de este mtodo depende de la seleccin de los empleados que han de estudiarse, as como de su actuacin durante el estudio. Si las actuaciones de los operarios observados son ms lentos de lo normal, resultar un estndar demasiado liberal. Anlisis de las calificaciones. Cuatro criterios determinarn si el analista de tiempos que utiliza la calificacin por velocidad, podr o no establecer consistentemente valores no mayores de 5% arriba o abajo de lo normal que sera representativo del promedio de un grupo de analistas de tiempo bien adiestrados. Tales criterios son: Experiencia en la clase de trabajo a estudiar Puntos de referencia de carcter sinttico en al menos dos de los elementos Seleccin de un operario del que se sabe, por experiencias anteriores, que ha desarrollado actuaciones entre 115% y 85% del normal 4. Utilizar el valor medio de tres o ms estudios independientes. 1. 2. 3.

Adiestramiento para la calificacin de la actuacin Uno de los mtodos utilizados ms ampliamente para adiestrar analistas en calificacin de actuacin es la observacin de pelculas ilustrativas de diversas operaciones, efectuadas a diferentes niveles de produccin. Mrgenes o tolerancias. Consiste en la adicin de un margen o tolerancia al tener en cuenta las numerosas interrupciones, retrasos y movimientos lentos producidos por la fatiga inherente a todo trabajo. Se debe asignar un margen o tolerancia al trabajador para que el estndar resultante sea justo y fcilmente mantenible por la actuacin del trabajador medio a un ritmo normal continuo; las tolerancias se aplican para cubrir tres amplias reas, que son las demoras personales, la fatiga y los retrasos inevitables. Las tolerancias se aplican a tres categoras del estudio que son: 1. 2. 3. Tolerancias aplicables al tiempo total de ciclo Tolerancias aplicables solo al tiempo de empleo de la mquina Tolerancias aplicables al tiempo de esfuerzo

Existen dos mtodos utilizados frecuentemente para el desarrollo de datos de tolerancia estndar. El primero es el que consiste en un estudio de la produccin que requiere que un observador estudie dos o quiz tres operaciones durante un largo periodo. La segunda tcnica para establecer un porcentaje de tolerancia es mediante estudios de muestreo del trabajo. El observador debe tener cuidado de no anticipar sus observaciones, y solo anotar lo que realmente sucede; un estudio dado no debe comprender trabajos de smbolos, sino que debe limitarse a operaciones semejantes en el mismo tipo general de equipo. Retrasos personales Las condiciones generales en que se trabaja y la clase de trabajo que se desempea, influir en el tiempo correspondiente a retrasos personales. De ah que condiciones de trabajo que implican gran esfuerzo en ambientes de alta temperatura. El tiempo por retrasos personales depender naturalmente de la clase de persona y de la clase de trabajo. Fatiga Estrechamente ligada a la tolerancia por retrasos personales, est el margen por fatiga. En las tolerancias por fatiga no est en condiciones de calificarlas con base en teoras racionales y slidas, y probablemente nunca se podr lograr lo anterior. La fatiga no es homognea; va desde el cansancio puramente fsico hasta la fatiga puramente psicolgica e incluye una combinacin de ambas. Los factores ms importantes que afectan la fatiga son bien conocidos y se han establecido claramente. Algunos de ellos son: 1. Condiciones de trabajo a. Luz b. Humedad c. Temperatura d. Frescura del aire e. Color de local y de sus alrededores f. Ruido 2. Repetitividad del trabajo a. Concentracin necesaria para ejecutar la tarea b. Monotona de movimientos corporales semejantes c. La posicin que debe asumir el trabajador o empleado para ejecutar la operacin d. Cansancio muscular debido a la distensin de msculos.

3. Estado general de salud del trabajador, fsico y mental a. Estaturas b. Dietas c. Descanso d. Estabilidad emotiva e. Condiciones domsticas F = [(T - t) 100] / T F = coeficiente de fatiga T = tiempo requerido para realizar la operacin al final del trabajo continuo t = tiempo necesario para efectuar la operacin al principio del trabajo continuo Retrasos inevitables. Se aplica a los elementos de esfuerzo y comprende conceptos como interrupciones; todo operario tendr numerosas interrupciones en el curso de un da de trabajo, que pueden deberse a un gran nmero de motivos. Los retrasos inevitables suelen ser resultado de irregularidades en los materiales, a medida que resultan inadecuadas las tolerancias usuales por retrasos inevitables. Interferencia de mquinas. Cuando se asigna ms de una instalacin de trabajo a un operario u operador, hay momentos durante el da de trabajo en que una o ms de ellas debe esperar hasta que le operario termine su trabajo en otra. Cuanto mayor sea el nmero de equipos o mquinas que se asignen al operario tanto ms aumentar el retraso por interferencia. La magnitud de interferencia que ocurre est relacionada con la actuacin del operador. El analista procurar determinar el tiempo de interferencia normal que al ser sumado a 1) al tiempo de funcionamiento de la mquina requerida para producir una unidad y 2) al tiempo normal utilizado por el operario para el servicio de la mquina parada, ser igual al tiempo de ciclo. Retrasos evitables. Estas demoras pueden ser tomadas en cuenta por el operario a costa de su rendimiento o productividad, pero no se proporciona ninguna tolerancia por estas interrupciones del trabajo en la elaboracin del estndar. Tolerancias adicionales o extras. Sin embargo, en ciertos casos puede ser necesario suministrar una tolerancia extra o adicional para establecer un estndar justo. Por tanto, debido a un lote sub-estndar de materia prima, pudiera ser necesario suministrar una tolerancia extra o adicional para tener en cuenta una indebidamente alta formacin de desechos, originada por las deficiencias en el material. Siempre que sea prctico, el tiempo permitido se debe establecer para el trabajo adicional de una operacin dividindola en elementos, y luego incluyendo estos tiempos en la operacin especfica. Limpieza de la estacin y lubricacin de la mquina. El tiempo necesario para limpiar y lubricar la mquina de un operador se puede clasificar como un retraso inevitable, cuando es gastado por el operario, se incluyen generalmente como una tolerancia de tiempo de ciclo total. El tipo y tamao del equipo, y el material de la fabricacin tendr considerable efecto. Tolerancia por tiempo de suministro de potencia a una mquina. La tolerancia requerida para los elementos correspondientes a la alimentacin o suministro de potencia diferirn con frecuencia de los requeridos por elementos de esfuerzo. Las tolerancias se establecen por variacin en la potencia ocasionada por velocidades reducidas provenientes del resbalamiento de una banda de transmisin o de paros por reparaciones menores. Aplicacin de las tolerancias o mrgenes El propsito fundamental de las tolerancias es agregar un tiempo suficiente al tiempo de produccin normal que permite al operario de tipo medio cumplir con el estndar cuando trabaja a ritmo normal La tolerancia se basa en el tiempo de produccin normal, puesto que es este valor al que se aplicar el porcentaje en estudios subsecuentes.

Вам также может понравиться

- Calificación de DesempeñoДокумент3 страницыCalificación de Desempeñoedin Pop100% (2)

- Método de Calificación Por Nivelación Sistema WestinghouseДокумент10 страницMétodo de Calificación Por Nivelación Sistema WestinghouseEzio JefersonОценок пока нет

- Metodo Westinghouse FinalДокумент11 страницMetodo Westinghouse Finalshaparrita89Оценок пока нет

- Calificacion SinteticaДокумент3 страницыCalificacion SinteticaJosueОценок пока нет

- Resumen Capitulo 3 Niebel 100Документ2 страницыResumen Capitulo 3 Niebel 100Alberto Reyes100% (1)

- Tarea 7. Muestreo Del Trabajo.Документ2 страницыTarea 7. Muestreo Del Trabajo.Paul Alexander100% (1)

- Calificacion SinteticaДокумент6 страницCalificacion SinteticaJhonatan Arenas0% (1)

- Hombre MáquinaДокумент6 страницHombre MáquinaEdwin Cordova PazОценок пока нет

- Ejercicio 2 Control EstadisticoДокумент2 страницыEjercicio 2 Control EstadisticoFernanda Barrera67% (3)

- Resumen 10 y 11 NiebelДокумент11 страницResumen 10 y 11 NiebelJoseCamposViquezОценок пока нет

- Cuestionario 2 - Ingeniería de MétodosДокумент5 страницCuestionario 2 - Ingeniería de MétodosJORGE ENRIQUE GONZALEZ CAMARENA100% (1)

- EJEMPLO Diagrama Hombre MaquinaДокумент1 страницаEJEMPLO Diagrama Hombre MaquinasolangeОценок пока нет

- Cuestionario Estudio Del TrabajoДокумент4 страницыCuestionario Estudio Del Trabajocaracollopez78% (9)

- Unidad2 Act1 Muestreo DeLaRosa Ferraez TorresДокумент6 страницUnidad2 Act1 Muestreo DeLaRosa Ferraez TorresCecilia TorresОценок пока нет

- Movimientos ControladosДокумент2 страницыMovimientos ControladosFernando Garcia0% (1)

- Ejercicios Cartas P y NPДокумент6 страницEjercicios Cartas P y NPJuan Jose Chavelas Trejo0% (1)

- Ilovepdf MergedДокумент140 страницIlovepdf MergedJhony CastañedaОценок пока нет

- Cuestionario Capitulo 14 NiebelДокумент2 страницыCuestionario Capitulo 14 NiebelVanessa Castillo100% (1)

- Actividades de La Unidad 3Документ78 страницActividades de La Unidad 3GUILLERMO ESPARZA100% (1)

- Ejercicios de Muestreo de TrabajoДокумент4 страницыEjercicios de Muestreo de TrabajoTyrone Cruz100% (1)

- Calificación de La ActuaciónДокумент17 страницCalificación de La ActuaciónGerardo MorlanОценок пока нет

- Llene Los Espacios Vacios Con El Correspondiente Símbolo y TiempoДокумент8 страницLlene Los Espacios Vacios Con El Correspondiente Símbolo y TiempoOscar Sánchez100% (1)

- Deber Calificacion de Desempeño y HolgurasДокумент8 страницDeber Calificacion de Desempeño y HolgurasCaro Tp50% (2)

- Ejemplo TaguchiДокумент3 страницыEjemplo TaguchiZaskia Yanez0% (1)

- Muestreo Del Trabajo-1Документ47 страницMuestreo Del Trabajo-1Mayra Cortes86% (7)

- Tablas MTM ExcelДокумент8 страницTablas MTM ExcelCristian Bool100% (1)

- Taller 5 DBAДокумент28 страницTaller 5 DBAJailene AtencioОценок пока нет

- Proyecto Control Estadistico de ProcesoДокумент5 страницProyecto Control Estadistico de ProcesoSuany OsorioОценок пока нет

- Evidencia 2Документ6 страницEvidencia 2Rivera Mayra100% (1)

- ACTIVIDAD II - RogelioДокумент3 страницыACTIVIDAD II - RogelioguadalupeОценок пока нет

- Desarrollo TiemposДокумент7 страницDesarrollo Tiemposkarinaflorez33% (3)

- TP #5 - Herramientas de Calidad y Gráficas de Control (160447)Документ7 страницTP #5 - Herramientas de Calidad y Gráficas de Control (160447)FervMssОценок пока нет

- Simulacion Promodel Ejercicios Unidad 4Документ287 страницSimulacion Promodel Ejercicios Unidad 4Ernesto Carrasco Sanchez50% (6)

- Solucion Pregunta 18Документ3 страницыSolucion Pregunta 18Dante Palacios Valdiviezo100% (1)

- Talleres Mantener - ConservarДокумент2 страницыTalleres Mantener - ConservarSteppenWolfОценок пока нет

- Clase Diagrama Hombre-MáquinaДокумент35 страницClase Diagrama Hombre-Máquinanagatoedu100% (1)

- Estudio Del Trabajo II Tarea 2Документ8 страницEstudio Del Trabajo II Tarea 2Jackeline Nuňez33% (3)

- Problemas Muestreo Del TrabajoДокумент3 страницыProblemas Muestreo Del TrabajoMario Diaz0% (1)

- Actividad 2 EjerciciosДокумент4 страницыActividad 2 EjerciciosJimmy de HernandezОценок пока нет

- Cuestionario Cap 2Документ1 страницаCuestionario Cap 2Anonymous OaEJ8L4Tf100% (2)

- Muestreo Del TrabajoДокумент17 страницMuestreo Del Trabajoyefres95% (21)

- Therbligs Diagrama BimanualДокумент12 страницTherbligs Diagrama BimanualVivel Aguilar MenesesОценок пока нет

- Ejemplo-Control Estadistico de ProcesosДокумент16 страницEjemplo-Control Estadistico de ProcesosFabio Segura EscobarОценок пока нет

- Método de Muestreo Del TrabajoДокумент5 страницMétodo de Muestreo Del TrabajoIvan LopezОценок пока нет

- CE U3 EV2 Daniel Muñoz CuamatziДокумент10 страницCE U3 EV2 Daniel Muñoz CuamatziDaniel MuñozОценок пока нет

- Ac 1 - CcaДокумент4 страницыAc 1 - CcaandresОценок пока нет

- Taller de Portafolios Profesional: Mtro. en Ciencias Guillermo Alejandro Priego GonzálezДокумент25 страницTaller de Portafolios Profesional: Mtro. en Ciencias Guillermo Alejandro Priego GonzálezPEDROОценок пока нет

- Estadística IIДокумент8 страницEstadística IIEstudiante INGОценок пока нет

- Muestreo Del TrabajoДокумент17 страницMuestreo Del Trabajolesli atencioОценок пока нет

- Practica 8Документ3 страницыPractica 8Luis Estrada GamezОценок пока нет

- Ejercicios MostДокумент2 страницыEjercicios MostEsmeralda SalvadorОценок пока нет

- Taller Servicio Sincronico y Aleatorio PDFДокумент10 страницTaller Servicio Sincronico y Aleatorio PDFAlvaro FlorezОценок пока нет

- Estudio de Tiempos Predeterminados EnsayoДокумент5 страницEstudio de Tiempos Predeterminados Ensayosarai navarrete0% (1)

- Ensayo Capacidad de PlantaДокумент2 страницыEnsayo Capacidad de PlantaJonathan Guadalupe QОценок пока нет

- Diagrama de OTIDAДокумент2 страницыDiagrama de OTIDAtvr444460% (5)

- Guía Técnica de Prácticas de Ergonomía ACTUALIZADO 1-16Документ55 страницGuía Técnica de Prácticas de Ergonomía ACTUALIZADO 1-16Osvaldo RojasОценок пока нет

- 6 Estudio de TiemposДокумент25 страниц6 Estudio de TiemposCarla Aleida FloresОценок пока нет

- Calificación Del Desempeño y HolgurasДокумент6 страницCalificación Del Desempeño y HolgurasAndrea MikuОценок пока нет

- Estudio de Tiempo Marco TeoricoДокумент5 страницEstudio de Tiempo Marco TeoricoLaurita Menjivar100% (2)

- Investigacion WestinghouseДокумент37 страницInvestigacion WestinghouseRaúl Valadez100% (1)

- Control de Almacenes e InventariosДокумент137 страницControl de Almacenes e InventariosCristobal PerezОценок пока нет

- Clases de Almacenes 12151215514Документ13 страницClases de Almacenes 12151215514Harbis Antonio Féliz MonteroОценок пока нет

- Soluciones Logísticas - Capítulo 7 (Francisco Alvarez Ochoa) 2da Ed. - 2015 PDFДокумент12 страницSoluciones Logísticas - Capítulo 7 (Francisco Alvarez Ochoa) 2da Ed. - 2015 PDFHarbis Antonio Féliz Montero0% (1)

- Logistica de AprovisionamientoДокумент30 страницLogistica de AprovisionamientoCarlos LassisОценок пока нет

- Uber - Cambiando La Forma en Que Se Mueve El MundoДокумент2 страницыUber - Cambiando La Forma en Que Se Mueve El MundoHarbis Antonio Féliz MonteroОценок пока нет

- Redes de DistribuciónДокумент28 страницRedes de DistribuciónDaniel S. CruzОценок пока нет

- Marco de ReferenciaДокумент12 страницMarco de ReferenciaJulian Estiven Ruiz CastañedaОценок пока нет

- 09.JLP 9de10 PDFДокумент39 страниц09.JLP 9de10 PDFHarbis Antonio Féliz MonteroОценок пока нет

- 05.JLP 5de10.pdf JsessionidДокумент41 страница05.JLP 5de10.pdf JsessionidHarbis Antonio Féliz MonteroОценок пока нет

- Marco TeoricoДокумент0 страницMarco TeoricoAngel CalvarioОценок пока нет

- 09.JLP 9de10 PDFДокумент39 страниц09.JLP 9de10 PDFHarbis Antonio Féliz MonteroОценок пока нет

- Curso ExcellДокумент1 страницаCurso ExcellHarbis Antonio Féliz MonteroОценок пока нет

- Actividades Unidad IДокумент2 страницыActividades Unidad IHarbis Antonio Féliz MonteroОценок пока нет

- Cap3Документ43 страницыCap3Franklin Crespo AmoresОценок пока нет

- 4.material Didactico Unidad 4-Emmanuel-PelaezДокумент13 страниц4.material Didactico Unidad 4-Emmanuel-PelaezHarbis Antonio Féliz MonteroОценок пока нет

- Tema I. Gestion de ProduccionДокумент9 страницTema I. Gestion de ProduccionHarbis Antonio Féliz MonteroОценок пока нет

- Calidad Total Unid IДокумент16 страницCalidad Total Unid IHarbis Antonio Féliz MonteroОценок пока нет

- Indicadores de GestiónДокумент24 страницыIndicadores de GestiónJose FlorezОценок пока нет

- 5.1 Comercio Interno, Anuario Economico 2013Документ4 страницы5.1 Comercio Interno, Anuario Economico 2013Harbis Antonio Féliz MonteroОценок пока нет

- Gestion de La ProduccionДокумент142 страницыGestion de La ProduccionJhorman Fernando Silva GonzalezОценок пока нет

- He LadosДокумент3 страницыHe LadosHarbis Antonio Féliz MonteroОценок пока нет

- 004.22 P969 Capitulo IIIДокумент45 страниц004.22 P969 Capitulo IIIninyyohana81Оценок пока нет

- Curso ExcellДокумент1 страницаCurso ExcellHarbis Antonio Féliz MonteroОценок пока нет

- Practica 5 - MRPДокумент11 страницPractica 5 - MRPHarbis Antonio Féliz MonteroОценок пока нет

- Informe 1Документ5 страницInforme 1Brandon Michaell Amed Valdivia NavarroОценок пока нет

- Resumen EjecutivoДокумент3 страницыResumen Ejecutivomarcosflores11Оценок пока нет

- Reporte Lab 1Документ13 страницReporte Lab 1Capcha Alvarez Luis EnriqueОценок пока нет

- Tarea TroceadoresДокумент2 страницыTarea TroceadoresBeto MayoОценок пока нет

- Taller de Religion Clei 6Документ1 страницаTaller de Religion Clei 6Erick David MartínezОценок пока нет

- 12 CotizacionesДокумент2 страницы12 CotizacionesOrlando Valdés DuranОценок пока нет

- 1.3 y 1.4 MercadotecniaДокумент5 страниц1.3 y 1.4 MercadotecniaHERNANDEZ CASTILLO ANA LILIAОценок пока нет

- Aprende Haciendo 03 OrganizaciondedatosДокумент4 страницыAprende Haciendo 03 OrganizaciondedatosTierra OrgánicaОценок пока нет

- Trabajo ColaborativoДокумент2 страницыTrabajo Colaborativojoshua100% (1)

- FOTOGRAFIAДокумент3 страницыFOTOGRAFIALuis Pnr100% (1)

- Wa0016.Документ24 страницыWa0016.Loretta krepchukОценок пока нет

- Arroyo VehicularДокумент21 страницаArroyo Vehicularitzel bolaños100% (1)

- Planeación Letra M 1BДокумент6 страницPlaneación Letra M 1BLeYo CuPaОценок пока нет

- Los Indicadores de Costos - Una Herramienta para Gestionar La Generación de Valor en Las Empresas Industriales Colombianas - Estudios GerencialesДокумент7 страницLos Indicadores de Costos - Una Herramienta para Gestionar La Generación de Valor en Las Empresas Industriales Colombianas - Estudios GerencialesadrianОценок пока нет

- Teoria de Galtung Resumen Johan Galtung CamilaДокумент38 страницTeoria de Galtung Resumen Johan Galtung CamilaAlejandro Castro C100% (1)

- Streptococcus PneumoniaeДокумент2 страницыStreptococcus PneumoniaeIsac LimacheОценок пока нет

- Trastorno Del SueñoДокумент4 страницыTrastorno Del SueñoValdo CruzОценок пока нет

- EXPERIENCIA DE APRENDIZAJE No 1 - PRIMER GRADO-MARZO-2023-ULTIMAdocxДокумент21 страницаEXPERIENCIA DE APRENDIZAJE No 1 - PRIMER GRADO-MARZO-2023-ULTIMAdocxJaqueline Távara BecerraОценок пока нет

- RtytrДокумент7 страницRtytrEleazar Alfredo Alfriadez YriarteОценок пока нет

- OFICIO DGPI MEF Chosica Reformuldo PmiДокумент11 страницOFICIO DGPI MEF Chosica Reformuldo PmialexisОценок пока нет

- Normativa de La PreposiciónДокумент3 страницыNormativa de La PreposiciónCristóbal Eloy MárquezОценок пока нет

- Pat 5°-3Документ23 страницыPat 5°-3Porfirio CruzОценок пока нет

- Formulario InvimaДокумент5 страницFormulario Invimaprincesx171288% (8)

- Copia de Decl - Jurada - AsigFamДокумент4 страницыCopia de Decl - Jurada - AsigFamElizabethMonsalveRivasОценок пока нет

- Proteger Los IsquiotibialesДокумент4 страницыProteger Los IsquiotibialesYogayeducacionОценок пока нет

- El Equipo Mas Ladron Del Fútbol - Buscar Con GoogleДокумент1 страницаEl Equipo Mas Ladron Del Fútbol - Buscar Con GoogleAkiles niper17GTОценок пока нет

- Experiencias en La Resolución Pacifica de Conflictos en Medellín (2000)Документ141 страницаExperiencias en La Resolución Pacifica de Conflictos en Medellín (2000)encuentroredОценок пока нет

- Dominación y Liberación - Augusto Salazar BondyДокумент313 страницDominación y Liberación - Augusto Salazar Bondyjoleix100% (12)

- Dogmatica NeoclásicaДокумент4 страницыDogmatica NeoclásicaMary OjedaОценок пока нет

- La Teología Moral de La Sexualidad Desde Las Ciencias Religiosas y Las Ciencias SocialesДокумент20 страницLa Teología Moral de La Sexualidad Desde Las Ciencias Religiosas y Las Ciencias SocialesAnonymous CUYNAmY5hОценок пока нет