Академический Документы

Профессиональный Документы

Культура Документы

Balance Masico y Energetico Col1 Final

Загружено:

Leidy CalixtoОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Balance Masico y Energetico Col1 Final

Загружено:

Leidy CalixtoАвторское право:

Доступные форматы

BALANCE MSICO Y ENERGTICO EN PROBLEMAS AMBIENTALES TRABAJO COLABORATIVO 1

GRUPO: 358081_19

PRESENTADO A: ING. JANET BIBIANA GARCA MARTNEZ

PRESENTADO POR: DUVAN MAURICIO ROJAS CELY COD: 1.052.020.481 LEIDI MARCELA CALIXTO COD: 1053584894 JORGE ENRIQUE RINCN D COD: 1.052.390.516 NINI PAOLA MONTOYA COD: 1.053.322.529 CRISTIAN FABIN ARANDA COD: 1049630220

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA ESCUELA DE CIENCIAS AGRCOLAS, PECUARIAS Y DEL MEDIO AMBIENTE. UNAD 2013

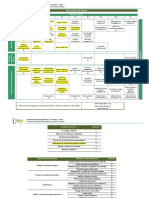

DIAGRAMA DEL PROCESO Etapa 0. Materia Prima Maleza de PTAR Etapa 1. Secado Etapa 2. Extraccin de aceite 2.8 Extraccin in situ con Ciclo hexano 0 Etapa 3. Purificacin de aceite 3.4 Destilacin comn 4 Etapa 4. Transformacin de aceite 4.6 Hidrotratamiento Etapa 5. Purificacin de biodiesel 5.1 Destilacin comn 1

1.2 Secado por microondas 2

Ultimos 5 digitos de mi cedula

Tecnologa 1.2 2.8 3.4 4.6 5.1

Eficiencia 100% 70 % 100% 100% 100%

Entradas adicionales Ninguna Ciclohexano Ninguna Hidrogeno Ninguna

Masa de adicionales (kg/hora) 0 19*100 = 1900 kg/hora 0 19*9 = 171 0

DIAGRAMA DE FLUJO

ciclohexasano + residuos de Mezcla hmeda de PTAR Agua Evaporada ciclohexano Aceite + ciclohexasano + residuos de maleza. Aceite purificado Destilacin comn maleza.

Residuos de aceite + residuos de Hidrogeno

Hidrogeno

Secado por microondas

Mezcla seca

Extraccin insitu con ciclohexano

Mezcla desgrasada + residuos de aceite

Hidrotratamiento

Biodiesel + Residuos de aceite + residuos de Hidrogeno

Biodiesel purificado Destilacin

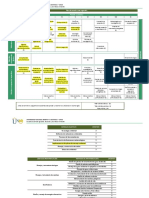

TABLA DE RESULTADOS DEL BALANCE DE MATERIA DEL PROCESO Tabla de resultados de balance de materia del grupo colaborativo 19 1. Tecnologas seleccionadas Nombre integrante seleccionado: Duvan Mauricio Rojas Cely Numero de documento del integrante seleccionado: 1.052.020.461 Etapa 3. Etapa 4. Etapa 0. Etapa 2. Purificacin Transformacin Etapa 5. Purificacin Materia Etapa 1. Extraccin de de de biodiesel Prima Secado de aceite aceite aceite 2.8 1.2 Secado Extraccin in 3.4 5.1 Destilacin por situ con Destilacin 4.6 comn Maleza de microondas ciclo hexano comn Hidrotratamiento PTAR ltimos 5 dgitos del documento 2 0 4 6 1 Flujo Flujo total de la Nombre de Componente msico del corriente la de la componente % del total (Kg/hora) corriente corriente (Kg/hora) Etapa Entrada secador Salida 1 secador Salida 2 secador Entrada 1 extractor Entrada 2 extractor Agua Maleza Agua evaporada Maleza seca Maleza seca Ciclo hexano Aceite extrado 1710 190 1710 190 190 570 910 90,00 10,00 100,00 100,00 100,00 100,00 61.4 1480,005 Salida 1 Extractor 38.51 Ciclo hexano Maleza desgrasada Aceite no extrado Aceite extrado Ciclo hexano Emulsificante 570 114,9 85,10 910 57 0 63,20 36,80 61.4 38.51 0 0 1480,005 229,9 1900 1710 660 660 570

Etapa 1. Secado

Etapa 2. Extraccin de aceite

Salida 2 Extractor Etapa 3. Purificacin de aceite Entrada 1 Lavado Entrada 2 Lavado

4. Transformacin del aceite

Salida 1 Lavado Salida 2 Lavado Entrada 1 reactor Entrada 2 reactor

Emulsificante Ciclo hexano Aceite purificado Aceite purificado Hidrogeno Aceite sin reaccionar Hidrogeno sin reaccionar Biodiesel Aceite sin reaccionar Hidrogeno sin reaccionar Biodiesel hidrogeno sin reaccionar Aceite sin reaccionar Biodiesel purificado

0 570 910 910 171 91

0 100,00 100,00 100,00 100,00 15,56

570 910 910 171

Salida 1 reactor

581 171 319 91 29,34 55 1566 581

Entrada 1 destilador 5. Purificacin de biodiesel

171 319

294 55 226

Salida 1 destilador Salida 2 destilador

171 91 319

65,2 34,73 100,00

319

CALCULOS 1. El flujo de entrada de maleza hmeda al proceso es el nmero de su grupo colaborativo multiplicado por 100 (kg/hora). Entrada de maleza hmeda al secador =19 x100:1900 2. El porcentaje de humedad de la maleza al entrar al de secado es de 90%. Masa agua entra al secador =90%x1900=1710 3. El porcentaje de aceite dentro de la maleza (despus de secarla) es el nmero de su grupo colaborativo (%). % aceite en la maleza (despus de secarla) =19% 4. Todo el ciclo hexano que ingresa a la extraccin, sale en la corriente de aceite (no hay ciclo hexano en la corriente de maleza desgrasada).

CONCLUSIONES Poder dominar balances de masa en procesos industriales que pueden ser indispensables para el futuro como profesional. La planta de tratamiento de agua residual. No pide ninguna adicin ya que la salida de residuos es cero. El ciclo hexano es un residuo peligroso por sus caractersticas inflamables lo que es un riesgo alto el tratamiento de agua residual Los residuos de destilacin se componen de grasas, aceites. En la purificacin de Aceite la planta de tratamiento cuanta una corriente de residuos es cero.

BIBLIOGRAFA

Delgado, A. D. (2013). Balance Msico y Energtico en Problemticas Ambientales. Colombia . Hernndez, L. (. ((2011)). Curso de Capacitacin sobre Evaluacin Ambiental y Gestin de Riesgos Ambientales. San Salvado. Balances de Materia y Energa. Himmelblau, D. (1997). Principios Bsicos y Clculos en Ingeniera Qumica. Mxico D. F., Prentice Hall Hispanoamericana. roberto-acevedo. (s.f.). http://www.roberto-acevedo.cl/wp-content/uploads/2011/02/Balances-demasa-y-energia.pdf. Recuperado el 20 de 10 de 2013

Вам также может понравиться

- Plan de Estudio Ingenieria Ambiental1 PDFДокумент2 страницыPlan de Estudio Ingenieria Ambiental1 PDFLeidy CalixtoОценок пока нет

- Ejercicios Fisica 4Документ1 страницаEjercicios Fisica 4Leidy CalixtoОценок пока нет

- Trabajo Colaborativo de Reconocimiento Act 2Документ3 страницыTrabajo Colaborativo de Reconocimiento Act 2Leidy CalixtoОценок пока нет

- Plan de Estudio Ingenieria Ambiental1Документ2 страницыPlan de Estudio Ingenieria Ambiental1Leidy CalixtoОценок пока нет

- Calculo de PromediosДокумент2 страницыCalculo de PromediosLeidy CalixtoОценок пока нет

- 11.presentación Biodigestores II FaseДокумент51 страница11.presentación Biodigestores II FaseMichel Brus Quispe LinoОценок пока нет

- Baselspan PDFДокумент53 страницыBaselspan PDFLeidy CalixtoОценок пока нет

- Aporte Leidy Segunda ParteДокумент1 страницаAporte Leidy Segunda ParteLeidy CalixtoОценок пока нет

- Calculo de PromediosДокумент2 страницыCalculo de PromediosLeidy CalixtoОценок пока нет

- Conclusion EsДокумент1 страницаConclusion EsLeidy CalixtoОценок пока нет

- Desinfeccion Mediante El CloroДокумент1 страницаDesinfeccion Mediante El CloroLeidy CalixtoОценок пока нет

- Manual de Topografia - AltimetriaДокумент15 страницManual de Topografia - Altimetriaeemt92Оценок пока нет

- Borrador APL SAICM APA-FOCAGRO Sustancias AgroquimicosДокумент14 страницBorrador APL SAICM APA-FOCAGRO Sustancias AgroquimicosLeidy CalixtoОценок пока нет

- Calculo de PromediosДокумент2 страницыCalculo de PromediosLeidy CalixtoОценок пока нет

- Trabajo Colaborativo 2Документ5 страницTrabajo Colaborativo 2Leidy CalixtoОценок пока нет

- Actividad Unidad 1 v2Документ3 страницыActividad Unidad 1 v2Leidy CalixtoОценок пока нет

- Conclusion EsДокумент1 страницаConclusion EsLeidy CalixtoОценок пока нет

- Cuantificación Del AspartameДокумент66 страницCuantificación Del AspartameAlex VelasteguiОценок пока нет

- Uso Racional de Laboratorios JULIAN NAVASДокумент20 страницUso Racional de Laboratorios JULIAN NAVASJulian NavasОценок пока нет

- Pruebas de Resistencia y Diagnóstico de Las Estructuras de Hormigón ArmadoДокумент16 страницPruebas de Resistencia y Diagnóstico de Las Estructuras de Hormigón ArmadoPatty Fong100% (1)

- SobretensionesДокумент23 страницыSobretensionesFrank ParkerОценок пока нет

- Practica de Plasticidad EjemploДокумент6 страницPractica de Plasticidad EjemploEleazar Moreno SierraОценок пока нет

- Evaluación de Riesgos y Peligros en Una Piscina Publica y PrivadaДокумент65 страницEvaluación de Riesgos y Peligros en Una Piscina Publica y PrivadaBetsy Paredes Gonzales100% (1)

- El Origen de Las EstrellasДокумент3 страницыEl Origen de Las EstrellasDiego BerserkerОценок пока нет

- I2.1 - Cédula de CultivoooДокумент3 страницыI2.1 - Cédula de CultivoooErick Colonio AОценок пока нет

- Influencia Del Yodoformo Sobre El Potencial Antimicrobiano Del Hidróxido de CalcioДокумент10 страницInfluencia Del Yodoformo Sobre El Potencial Antimicrobiano Del Hidróxido de CalcioSharon Soledad Morales LudeñaОценок пока нет

- Planta de ProcesamientoДокумент22 страницыPlanta de ProcesamientoCarlos Alexis Carmen CordovaОценок пока нет

- MatricesДокумент18 страницMatricesYvan BravoОценок пока нет

- Informe Del Maiz HibridoДокумент15 страницInforme Del Maiz HibridoBELQUIS TERESITA CORDOVA LOZANO100% (1)

- Practica 6Документ10 страницPractica 6Tania ZuritaОценок пока нет

- Estado ColoidalДокумент4 страницыEstado ColoidalyelsenОценок пока нет

- Guia de PRL en Trabajos de Fumigacion de Plagas PDFДокумент13 страницGuia de PRL en Trabajos de Fumigacion de Plagas PDFRaul Burgos ArrepolОценок пока нет

- Identificación y Comportamiento de Grupos FuncionalesДокумент9 страницIdentificación y Comportamiento de Grupos FuncionalesKathe CasaОценок пока нет

- Practica 2Документ6 страницPractica 2Luis CorderoОценок пока нет

- Una Pequeña Casa LecorbusierДокумент17 страницUna Pequeña Casa LecorbusierAndrés DSОценок пока нет

- Estudio de Caso - Flotación FlashДокумент11 страницEstudio de Caso - Flotación FlashOJREIWRMFKVОценок пока нет

- Plan de Contingencia PgirasaДокумент11 страницPlan de Contingencia Pgirasadeydis1904Оценок пока нет

- 7 y 8 Analiis QuimicoДокумент10 страниц7 y 8 Analiis QuimicoHugo Abdel Oblitas HuayapoОценок пока нет

- Elaboración de Queso FrescoДокумент5 страницElaboración de Queso FrescolopusОценок пока нет

- Pruebas de Pozos de GasДокумент4 страницыPruebas de Pozos de GasDarwin Onil Solórzano VelasquezОценок пока нет

- SENASA Productos Aprobados Uso Apicultura Abril 2011Документ1 страницаSENASA Productos Aprobados Uso Apicultura Abril 2011honeychajariОценок пока нет

- WOLFRAMIOДокумент5 страницWOLFRAMIOLeo André Ticona CanchaОценок пока нет

- Proyecto Perforacion Bajo BalanceДокумент58 страницProyecto Perforacion Bajo BalanceJonathan Troncoso García0% (1)

- Instrumentos de Medición de NivelДокумент15 страницInstrumentos de Medición de Nivelalejandro sanchezОценок пока нет

- Coeficiente de Restitución de Una Pelota de Ping Pong (Tenis de Mesa) .Документ5 страницCoeficiente de Restitución de Una Pelota de Ping Pong (Tenis de Mesa) .Alejandro TabiloОценок пока нет

- Informe de ViajeДокумент10 страницInforme de ViajeXp IvanofОценок пока нет