Академический Документы

Профессиональный Документы

Культура Документы

MTBF

Загружено:

Carlos Alexis VeraАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

MTBF

Загружено:

Carlos Alexis VeraАвторское право:

Доступные форматы

Un fallo es el cambio en un producto o sistema desde una condicin de trabajo satisfactoria a una condicin que est por debajo

de un estndar aceptable. Los fallos de maquinaria y producto pueden tener efectos de largo alcance en el funcionamiento y beneficios de una empresa. En fbricas complejas y altamente mecanizadas, un proceso fuera de tolerancia o una avera en mquina puede dar como resultado que los empleados y las instalaciones queden inactivos, prdida de clientes y de credibilidad, y que los beneficios se conviertan en prdidas. La fiabilidad y el mantenimiento protegen tanto el rendimiento de la empresa como sus inversiones. Los sistemas deben ser diseados y mantenerse en buenas condiciones para conseguir el rendimiento esperado y los estndares de calidad. La fiabilidad es la probabilidad de que un componente de una mquina o producto funcione adecuadamente durante un perodo de tiempo dado. El mantenimiento incluye todas las actividades asociadas con mantener en buen estado de funcionamiento el equipo de un sistema. El objetivo de la fiabilidad y el mantenimiento es conservar la capacidad del sistema mientras se controlan los costos. Fiabilidad. Los sistemas estn formados por una serie de componentes individuales interrelacionados, realizando cada uno un trabajo especfico. Si algn componente no funciona, por cualquier motivo, el sistema entero puede fallar. Los mtodos de fiabilidad son: 1. Mejorar los componentes individuales. Cuando el nmero de componentes en serie aumenta, la fiabilidad de todo el sistema disminuye rpidamente. Para medir la fiabilidad de un sistema en el que cada parte o componente individual puede tener su propia tasa de fiabilidad, no podemos utilizar la curva de fiabilidad. El mtodo para calcular la fiabilidad del sistema (Rs) es sencillo. Consiste en hallar el producto de las fiabilidades individuales: Rs = R1 x R2 x R3 x ...... x Rn Donde: R1 = fiabilidad del componente 1 R2 = fiabilidad del componente 2, etc. La ecuacin asume que la fiabilidad de un componente individual no depende de la fiabilidad de los otros componentes (es decir, cada componente es independiente). Adems, las fiabilidades son presentadas como probabilidades. La fiabilidad de los componentes es normalmente una cuestin de diseo o especificacin de la que debe ser responsable el personal de diseo de ingeniera. No obstante, el personal de compra puede ser capaz de mejorar los componentes de los sistemas estando al corriente de los productos y esfuerzos de investigacin de los proveedores. El personal de compras tambin puede contribuir directamente a la evaluacin de la actuacin del proveedor.

La unidad bsica de medida de la fiabilidad es la tasa de fallo del producto (FR, del ingls, failure rate). La tasa de fallo mide el porcentaje de fallos entre el nmero total de productos probados, FR (%), o un nmero de fallos durante un perodo de tiempo FR (N): FR (%) = (nmero de fallos / nmero de unidades probadas) x 100 FR (N) = nmero de fallos / nmero de unidades-horas del tiempo de operacin Quiz el trmino ms comn en el anlisis de la fiabilidad es el tiempo medio entre fallos (MTBF), que es el recproco de FR (N): MTBF = 1 / FR (N)

2. Proporcionar redundancia. Para aumentar la fiabilidad de los sistemas, se aade la redundancia ("tener componentes de reserva"). La redundancia se da si un componente falla, y el sistema puede recurrir a otro. Por ejemplo, supongamos que la fiabilidad de un componente es 0,80, y tenemos otro componente de repuesto con una fiabilidad de 0,80. Entonces la fiabilidad resultante es la probabilidad de que el primer componente funcione ms la probabilidad de que el componente de repuesto funcione multiplicado por la probabilidad de que el componente de repuesto sea necesario (1 0,8 = 0,2):

Probabilidad de que el primer componente funcione (0,80) Mantenimiento.

Probabilidad de que el segundo componente funcione [(0,80)

Probabilidad de necesitar el segundo componente (1 0,80)

0,96

El mantenimiento preventivo implica realizar inspecciones y hacer servicios rutinarios y mantener las instalaciones en buen estado. Estas actividades pretenden crear un sistema que encuentre fallos potenciales y haga cambios o reparaciones que eviten los fallos. Tambin implica disear sistemas tcnicos y humanos que mantengan funcionando dentro de la tolerancia al proceso productivo; permite funcionar al sistema. El nfasis del mantenimiento preventivo estriba en el entendimiento del proceso y permitirle trabajar sin interrupcin. El mantenimiento correctivo ocurre cuando el equipo falla y debe ser reparado con urgencia o prioridad. 1. Implementar o mejorar el mantenimiento preventivo. El mantenimiento preventivo implica que se puede determinar cundo un sistema necesita servicio o cundo necesita reparacin. El fallo ocurre con diferentes tasas durante la vida de un producto. Esta tasa de fallo puede seguir diferentes distribuciones estadsticas. Para muchos productos existe inicialmente un alto porcentaje de fallos, denominado mortalidad infantil. Muchas empresas llevan a cabo una gran variedad de pruebas para detectar los problemas "iniciales" antes del envo. Otras empresas ofrecen garantas de 90 das. Muchos de los

fallos de la mortalidad infantil no son fallos del producto en s, sino fallos debido a uso incorrecto. Una vez que el producto, mquina o proceso se estabilice, se puede hacer un estudio de la distribucin MTBF (tiempo promedio entre fallos. Cuando las distribuciones tienen una pequea desviacin estndar, entonces sabemos que tenemos un candidato para el mantenimiento preventivo aunque el mantenimiento resulte costoso. Una vez que se tiene un candidato para el mantenimiento preventivo, se desea determinar cundo es econmico este mantenimiento. Normalmente, cuanto ms caro es el mantenimiento, ms estrecha debe ser la distribucin MTBF. Adems, si el proceso no es ms caro de reparar cuando se estropea que el costo del mantenimiento preventivo, quiz se deba esperar hasta que el proceso se estropee y entonces repararlo. Sin embargo, la consecuencia de la avera debe considerarse con detalle. Algunas averas relativamente menores tienen consecuencias catastrficas. Por otra parte, los costos del mantenimiento preventivo pueden ser tan poco importantes que ste sea apropiado an cuando la distribucin sea ms bien plana (es decir, que tiene una gran desviacin estndar). En cualquier caso, todos los operarios de mquinas deben ser los responsables del mantenimiento preventivo de su propio equipo y herramientas. Existen diferentes dispositivos sensores para ayudar a determinar cundo un proceso debe recibir mantenimiento. (Desde sensores de vibracin a termografa infrarroja). Adems, con buenas tcnicas de informe, las empresas pueden mantener los datos de procesos, mquinas o equipos individuales. Tales datos pueden dar un perfil del tipo de mantenimiento requerido y la planificacin del mantenimiento necesario. El historial del equipo es un registro del tiempo y el costo de hacer el arreglo. Estos datos pueden aportar informacin similar sobre la familia del equipo como de los proveedores. Asignar ms dinero y personal al mantenimiento preventivo reducira el nmero de averas. Pero, en algn punto, el descenso de los costos de mantenimiento correctivo ser menor que el aumento de los costos de mantenimiento preventivo, y la curva del costo total empezara a subir. Ms all de este punto ptimo, la empresa deber esperar que ocurran las averas y entonces repararlas. Desafortunadamente, estas curvas de costo rara vez tienen en cuenta los costos totales de una avera: muchos costos se ignoran porque no estn directamente relacionados con la acera en s. Por ejemplo, el costo del inventario que se mantiene para compensar este tiempo inactivo, no se tiene normalmente en cuenta; y el tiempo inactivo puede tener un efecto devastador en la moral. Los empleados pueden empezar a creer que el lograr los estndares y el mantenimiento del propio equipo no son importantes. Adems, el tiempo inactivo puede afectar negativamente a los programas de envo, destruyendo las relaciones con los consumidores y las ventas futuras. Suponiendo que todos los costos asociados con la avera han sido identificados, el personal de operaciones puede calcular el nivel ptimo de la actividad de mantenimiento desde el punto de vista terico. El anlisis, por supuesto, tambin requiere unos datos histricos precisos de los costos de mantenimiento, las probabilidades de avera y los tiempos de reparacin. 2. Aumentar las capacidades o la rapidez de reparacin. Cuando no se ha alcanzado fiabilidad ni mantenimiento preventivo, los directores de operaciones necesitan buenos talleres de reparacin. Agrandar o mejorar los talleres de reparacin puede hacer que el

sistema se ponga de nuevo en funcionamiento ms rpidamente. Un buen taller de mantenimiento debera cumplir con las siguientes caractersticas: Personal muy capacitado. Recursos suficientes. Capacidad para establecer un plan de reparaciones y prioridades. Capacidad y autoridad para hacer la planificacin del material. Capacidad para identificar la causa de las averas. Capacidad para disear maneras para aumentar el tiempo medio entre averas (MTBF).

Sin embargo, no todas las reparaciones pueden hacerse en el taller de la empresa. Los directivos deben decidir, por lo tanto, dnde deben llevarse a cabo. Consecuente con la potenciacin de los empleados, puede ser el de stos realizando el mantenimiento de su propio equipo, pero este tipo de reparacin puede ser tambin el punto ms dbil en la cadena de reparacin. No todos los empleados pueden ser formados en todos los aspectos de la reparacin de los equipos. Cualquiera de las polticas y tcnicas de mantenimiento preventivo que elija la direccin debe hacer hincapi en la importancia de que los empleados acepten la responsabilidad del mantenimiento, que sean capaces de hacer. Otras tcnicas de poltica de mantenimiento. Otras dos tcnicas han demostrado ser beneficiosas para los sistemas de mantenimiento: la simulacin y los sistemas de expertos. Simulacin. Es una buena herramienta para evaluar el impacto de diferentes polticas de mantenimiento. Sistemas de expertos. Se utilizan sistemas de expertos para ayudar al personal a aislar y reparar diferentes fallos en la mquina y el equipo.

Alcanzando estndares de clase mundial. Las empresas de clase mundial tienen sistemas fiables. Tales empresas alcanzan la fiabilidad mediante el diseo de sistemas y un mantenimiento eficiente. La clave est en evitar los fallos y realizar mantenimiento preventivo antes que las mquinas se estropeen. Finalmente, las compaas de clase mundial les dan a sus empleados la sensacin de "propiedad de su equipo". Un equipo fiable y en buen estado no slo proporciona una mayor utilizacin, sino que tambin mejora la calidad y la realizacin de lo programado.

Вам также может понравиться

- Programa Metodo Speed Academy 2022Документ5 страницPrograma Metodo Speed Academy 2022Carlos Alexis VeraОценок пока нет

- Carta Amex Lounge Movistar ArenaДокумент1 страницаCarta Amex Lounge Movistar ArenaCarlos Alexis VeraОценок пока нет

- Presentación Cierre - Nov 2019 SIGOДокумент16 страницPresentación Cierre - Nov 2019 SIGOCarlos Alexis VeraОценок пока нет

- Gramática inglesa en 40Документ44 страницыGramática inglesa en 40papaiguezОценок пока нет

- Documento Clase 4 (Profesor Luis Cifuentes)Документ16 страницDocumento Clase 4 (Profesor Luis Cifuentes)Carlos Alexis VeraОценок пока нет

- PROGRAMA LC SEM 13 - Rev1Документ25 страницPROGRAMA LC SEM 13 - Rev1Carlos Alexis VeraОценок пока нет

- Descansos Raspadores Tecnipak Codelco DGMДокумент1 страницаDescansos Raspadores Tecnipak Codelco DGMCarlos Alexis VeraОценок пока нет

- Carta Amares Comida y Tragos Abril 2022qrДокумент10 страницCarta Amares Comida y Tragos Abril 2022qrCarlos Alexis VeraОценок пока нет

- Ingles Sin Barreras NIVEL BASICOДокумент32 страницыIngles Sin Barreras NIVEL BASICOOchoa CarlosОценок пока нет

- LeanДокумент122 страницыLeanCarlos Alexis VeraОценок пока нет

- MEMORIA Octubre 2008Документ87 страницMEMORIA Octubre 2008Carlos Alexis VeraОценок пока нет

- Estrategia Planes Descontaminación Atmosferica - 2014 - 2018.Документ18 страницEstrategia Planes Descontaminación Atmosferica - 2014 - 2018.Carlos Alexis VeraОценок пока нет

- Valle - Riesco - Brochure - COMPRIMIDO-9Документ31 страницаValle - Riesco - Brochure - COMPRIMIDO-9Carlos Alexis VeraОценок пока нет

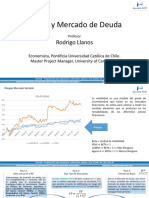

- Riesgo y Mercado de DeudaДокумент14 страницRiesgo y Mercado de DeudaCarlos Alexis VeraОценок пока нет

- Técnicas de Mantenimiento IndustrialДокумент235 страницTécnicas de Mantenimiento IndustrialFreeLatinBird100% (6)

- Fortalecimiento Del Sistema de EvaluaciónДокумент28 страницFortalecimiento Del Sistema de EvaluaciónCarlos Alexis VeraОценок пока нет

- Documento Clase 5Документ7 страницDocumento Clase 5Carlos Alexis VeraОценок пока нет

- Dto 40 - 12 Ago 2013Документ83 страницыDto 40 - 12 Ago 2013Catherine VeroizaОценок пока нет

- Informe-Mmaf FinalДокумент492 страницыInforme-Mmaf FinalFelipe Andrés Araya ArayaОценок пока нет

- M Ingles1Документ51 страницаM Ingles1La Spera OttavaОценок пока нет

- Curso Ingles.Документ9 страницCurso Ingles.Carlos Alexis VeraОценок пока нет

- Límites planetarios conferencia BerlínДокумент4 страницыLímites planetarios conferencia BerlínCarlos Alexis VeraОценок пока нет

- Apuntes Legislativos - Servicio de Biodiversidad y Sistema Nacional de Áreas Protegidas (Lectura Complementaria)Документ23 страницыApuntes Legislativos - Servicio de Biodiversidad y Sistema Nacional de Áreas Protegidas (Lectura Complementaria)Carlos Alexis VeraОценок пока нет

- Limites Del PlanetaДокумент6 страницLimites Del PlanetaHugo Giraldo MartinezОценок пока нет

- Ley 18.045 1Документ1 страницаLey 18.045 1Carlos Alexis VeraОценок пока нет

- Ley 18.045 1Документ1 страницаLey 18.045 1Carlos Alexis VeraОценок пока нет

- Proyecto de Ley Que Crea El Servicio de Biodiversidad y Sistema Nacional de Áreas Protegidas (Lectura Complementaria)Документ40 страницProyecto de Ley Que Crea El Servicio de Biodiversidad y Sistema Nacional de Áreas Protegidas (Lectura Complementaria)Carlos Alexis VeraОценок пока нет

- Breve HistoriaДокумент1 страницаBreve HistoriaCarlos Alexis VeraОценок пока нет

- Cotizacion 35916099Документ2 страницыCotizacion 35916099Carlos Alexis VeraОценок пока нет

- Ley 18.045 1Документ1 страницаLey 18.045 1Carlos Alexis VeraОценок пока нет

- Caso MDPДокумент4 страницыCaso MDPylbОценок пока нет

- Taller Sobre El Cambio ClimáticoДокумент3 страницыTaller Sobre El Cambio ClimáticoAres BoadaОценок пока нет

- Los Dictamenes en Trabajo SocialДокумент8 страницLos Dictamenes en Trabajo SocialFrancisco Dazarola BurboaОценок пока нет

- Taller 1. Geometría Vectorial Y Analítica Facultad de Ingeniería Universidad de Antioquia. Preparación para El Primer Parcial. 2012 - 2Документ9 страницTaller 1. Geometría Vectorial Y Analítica Facultad de Ingeniería Universidad de Antioquia. Preparación para El Primer Parcial. 2012 - 2Yeison RamirezОценок пока нет

- 2.3.1.C Modelado de RequisitosДокумент21 страница2.3.1.C Modelado de RequisitosHelio Sampe ReyesОценок пока нет

- Datos Sobre Og Mandino - ImprimirДокумент9 страницDatos Sobre Og Mandino - ImprimirALEKS DAMIANОценок пока нет

- Taller Jornada - Acompañamiento - Desempeño - 16 - Oct - 2015Документ32 страницыTaller Jornada - Acompañamiento - Desempeño - 16 - Oct - 2015ROSA MARTHA RAMIREZОценок пока нет

- Arte Eco EstéticoДокумент27 страницArte Eco EstéticoMichael LandryОценок пока нет

- Caminos IIДокумент34 страницыCaminos IIJhon QuispeОценок пока нет

- Teoria de La Administracion en El Siglo XxiДокумент13 страницTeoria de La Administracion en El Siglo XxiOmar Gabriel GONZALEZ HERNANDEZОценок пока нет

- Propuesta Solucion Al Caso, Boutique EztravaganzzaДокумент8 страницPropuesta Solucion Al Caso, Boutique EztravaganzzaFernando González100% (1)

- La Historia Cuenta Que Un Dia El Profesor Peters de La Escuela de Derecho de Londres Estaba Almorzando en El Comedor de La Universidad y Un Alumno Viene Con Su Bandeja y Se Sienta Al Lado Del ProfesorДокумент3 страницыLa Historia Cuenta Que Un Dia El Profesor Peters de La Escuela de Derecho de Londres Estaba Almorzando en El Comedor de La Universidad y Un Alumno Viene Con Su Bandeja y Se Sienta Al Lado Del ProfesorRuben BecerraОценок пока нет

- Longitud Primero Basico 2022Документ15 страницLongitud Primero Basico 2022Viviana Elizabeth Solís ValenzuelaОценок пока нет

- Modelos de Parcial UNAJДокумент22 страницыModelos de Parcial UNAJrocioaltinierОценок пока нет

- Metodología Trabajo Universitario IngenieríaДокумент13 страницMetodología Trabajo Universitario IngenieríaRocio Villalba OrdoñezОценок пока нет

- Trabajo CreatividadДокумент3 страницыTrabajo Creatividadaranza100% (1)

- Examen Parcial Lexicología y Redacción JurídicaДокумент3 страницыExamen Parcial Lexicología y Redacción JurídicaEnrique PantojaОценок пока нет

- Evaluación personal PUCEДокумент9 страницEvaluación personal PUCEariel moralesОценок пока нет

- Clave de RespuestasДокумент2 страницыClave de RespuestasElsa LCОценок пока нет

- Taller de MatematicaДокумент23 страницыTaller de MatematicaAgustinVera100% (1)

- Actos y Condiciones InsegurasДокумент14 страницActos y Condiciones InsegurasJavier Ramirez MedinaОценок пока нет

- Secuencia Didáctica Ciencias SocialesДокумент13 страницSecuencia Didáctica Ciencias SocialesAldana Belen ChiarappaОценок пока нет

- Práctica 2 - Cazadores de TérminosДокумент2 страницыPráctica 2 - Cazadores de TérminosMartin PiucaОценок пока нет

- Ventajas de Estructuras MetalicasДокумент4 страницыVentajas de Estructuras MetalicasDuglas FernandezОценок пока нет

- Opiniones Sobre CopcДокумент19 страницOpiniones Sobre CopcEnrique TrujilloОценок пока нет

- Especificaciones Tecnicas - Vista Alegre - Rev2Документ146 страницEspecificaciones Tecnicas - Vista Alegre - Rev2ESLYM YESLIN ACCILIO LEANDROОценок пока нет

- Manual Cajero Bancario IIДокумент62 страницыManual Cajero Bancario IIJose Fernando Rangel MoralesОценок пока нет

- PactosAulaLenguaCastellanaColegioCentroComercioДокумент1 страницаPactosAulaLenguaCastellanaColegioCentroComercioMaria GutierrezОценок пока нет

- Manual LG C398Документ32 страницыManual LG C398MeesterTavaresОценок пока нет

- Cómo superar los estereotipos de México y sus habitantesДокумент1 страницаCómo superar los estereotipos de México y sus habitantesLilibeth Garcia Aguilar100% (1)