Академический Документы

Профессиональный Документы

Культура Документы

2.3 Tipos de Unión y Soldadura - c1 - Tipos de Union y Soldadura en Tuberias A

Загружено:

Pedro MendozaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

2.3 Tipos de Unión y Soldadura - c1 - Tipos de Union y Soldadura en Tuberias A

Загружено:

Pedro MendozaАвторское право:

Доступные форматы

TIPOS DE UNION Y SOLDADURA EN

TUBERIAS A PRESIN

Anbal Rozas G.

DIPLOMATURA DE ESPECIALIZACIN

INGENIERA DE PIPING

1

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

TIPOS DE UNIN DE TUBERAS

J untas bridadas

J unta calafateada

J unta roscada

J untas por soldadura blanda

J untas por soldadura fuerte

J unta soldada

Tipo socked

Tipo Filete

A tope

2

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

JUNTA BRIDADA

Para definir una brida segn ANSI B 16.5,

aparte del material, se requiere:

Dimetro nominal

La serie (indicativo de la presin y temperatura

mxima que soportan).

El tipo (Welding neck, Slip-on, Lap joint, Socket

welding, Long welding neck, blind).

Forma de la cara de asiento (raised fase, ring

joint, flat face)

Acabado (smooth finish, concentric serrated,

spiral serrated, etc)

3

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

JUNTA CALAFATEADA

Normalmente usada en fundiciones

Usada en servicios que no superen los 93C

6

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

JUNTA ROSCADA

Debe tenerse especial cuidado cuando exista

riesgo de corrosin por resquicios, erosin o

cargas cclicas.

7

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

JUNTA POR SOLDADURA BLANDA

Normalmente usado en tuberas de cobre y

donde la exposicin al fuego o calor es

improbable.

8

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

JUNTA POR SOLDADURA FUERTE

NO deben ser usados en condiciones de

servicio cclico severo.

Deben tenerse precauciones en servicios

inflamables, txicos o dainos.

9

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

JUNTA SOLDADA

Tipo socked

Filete

Ramales

Tope

10

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

SOLDADURA TIPO SOCKED

Debera ser evitada en servicios de corrosin

por resquicios o erosivos.

11

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

Para dimensiones

mayores a NPS 2,

no debera

usarse en

condiciones de

servicio cclico

severo

SOLDADURA DE FILETE

Tpicamente usadas para conexiones y

accesorios.

12

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

SOLDADURA DE RAMAL

Sirve para soldar derivaciones de la tubera

principal

l

13

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

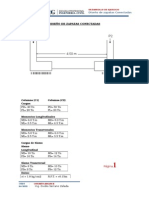

SOLDADURA A TOPE

Es la tpica junta para

unir tramos de

tubera del mismo

dimetro.

Pueden ser

espesores diferentes

pero debe prepararse

la junta segn el WPS

14

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

PROCESOS DE SOLDADURA

Dentro de los mas comnmente usados para

soldar tuberas tenemos:

OAW

SMAW

GTAW

GMAW

FCAW

SAW

FLASH BUTT WELDING PROCESS

15

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

22/05/2014

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

16

PRINCIPALES PROCESOS DE SOLDADURA

17

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

GRUPO PROCESO DESIGNACIN

GRUPO PROCESO DESIGNACIN

Principales procesos de soldadura y su designacin en

letras

18

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

1.- SOLDADURA OXIACETILNICA (OAW)

El calor necesario para la fusin del material base y del material

de aporte proviene de la combustin del acetileno en presencia

de oxgeno, alcanzando una temperatura de ~ 3 200 C :

2 C

2

H

2

+ 5 O

2

= 4 CO

2

+ 2H

2

O + Calor

Esta reaccin se realiza

en dos etapas (I y II)

19

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

a) Tipo de llama y sus aplicaciones

La zona reductora concentra los productos de la combustin

primaria (etapa I) y determina el tipo de llama

20

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

b) Limitaciones importantes

No protege al cordn de soldadura de la presencia de H, O y N

Es econmicamente aceptable para bajos espesores (Hasta ~ 4 mm)

c) Oxicorte de metales

Se utilizan boquillas de corte que poseen una entrada adicional de

oxgeno. La boquilla y las presiones de la mezcla se escogen en

funcin del espesor a cortar (hasta ~ 200 mm)

Para el oxicorte se siguen los siguientes pasos:

Calentar el material con llama neutra hasta rojo cereza.

Aperturar entrada adicional de oxgeno (oxidacin del metal).

El material oxidado es expulsado por el flujo de la mezcla.

21

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

22

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

2.- SOLDADURA POR ARCO ELCTRICO MANUAL (SMAW)

El calor necesario para el proceso es aportado por el arco

elctrico generado entre electrodo y material base, alcanzando

temperaturas alrededor de los 4 000 C. Con ello se consigue la

fusin de material base, material de aporte y revestimiento

del electrodo.

23

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

a) Principales caractersticas del proceso

Versatilidad de uso en todas posiciones

Buena calidad de la unin soldada

Se necesita capacitacin adecuada del soldador

No requiere proteccin adicional durante la ejecucin

Se puede utilizar en reas de acceso limitado

El equipo es relativamente sencillo, econmico y porttil

El rango normal de espesor de material base es hasta 200 mm

24

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Las principales variables del proceso son las siguientes:

El voltaje (V): Suele variar entre 17 y 40 V y se determina por

la separacin entre electrodo y material base (a mayor

separacin se tiene mayor voltaje). Definido por el soldador.

La velocidad de avance (mm/min.): Est definida por el

espesor a soldar, tipo de electrodo, amperaje, posicin de

soldadura, etc. Definida por el soldador .

El amperaje (I): Suele variar entre 25 y 500 A, depende del

espesor a soldar, tipo de electrodo, etc. Definido por la

mquina

25

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

b) Mquinas de soldar

Los factores a considerar en la seleccin de una fuente de

poder son los siguientes:

Tipo de corriente a utilizar (CC o CA)

Rango de amperaje requerido

Potencia disponible de la fuente de poder

Tipo de corriente de la red (monofsica o trifsica)

Voltaje de la red ( 220 V, 360 V)

26

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Mquinas de corriente continua (CC)

Arco elctrico estable y buen arranque de arco

Posibilidad de cambiar de polaridad (penetracin requerida)

Mquinas de corriente alterna (CA)

No se pega el electrodo

Penetracin intermedia

No presenta soplo magntico como

en mquinas de CC

Polaridad invertida Polaridad

directa

27

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

c) Principales caractersticas de las mquinas de soldar

Voltaje en vaco: Suministrado por la mquina antes de iniciar

el arco. Suele variar entre 50 y 100 V.

Voltaje de trabajo: Proporcionado por la mquina cuando el

arco est encendido. Suele variar entre 17 y 40 V

Regulacin de amperaje: Proporcionado por la mquina y se

regula antes de iniciar el arco. Suele variar entre 25 y 500 A

Para la seleccin adecuada del amperaje se debe tomar en

cuenta el dimetro y tipo de electrodo

El tamao de electrodo () se elige en funcin del espesor a

soldar

Espesor (Pulg.) 1/16

3/32

1/8 5/32 3/16 3/8 3/8 3/4

Electrodo

(Pulg.)

3/32 1/8 5/32 1/4

28

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Para determinar el amperaje se sigue datos del fabricante

29

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Se requiere una CURVA CARACTERSTICA lo ms vertical

posible, en el punto de operacin, para minimizar la variacin

de amperaje debida al cambio de voltaje que genera un

cambio en la separacin entre electrodo y material base.

V

A

1

2

30

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Se define como CICLO DE TAREA (T) al tiempo que puede

funcionar una mquina entregando una determinada potencia

en un intervalo de 10 minutos y sin sobrepasar una

temperatura mxima en sus componentes .

Segn NEMA (National Electrical Manufactures Association) el

ciclo de trabajo se puede asumir en 60% .

0' 10'

6'

6 de trabajo

4 de

descanso

T

0

: Ciclo de trabajo original I

0

: Amperaje para el ciclo original T

0

T : Nuevo ciclo de trabajo I : Amperaje del nuevo ciclo T

Ejemplos:

T

0

= 60 % , I

0

= 200 A Para I = 250 A se tiene T = 38.4 %

Para T = 100 % se tiene I = 155 A

T =(I

0

/ I)

2

x T

0

31

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

d) Influencia de las principales variables del proceso

Voltaje alto (arco largo): Penetracin deficiente, gotas grandes,

sobremonta, salpicaduras.

Voltaje bajo (arco corto): Cordn grueso, inclusiones, arco tiende a

pegarse.

Avance rpido: Socavacin, cordn delgado, poca penetracin, porosidad.

Avance lento: Escorias, amontonamiento de material.

Amperaje alto: Porosidades , salpicaduras, socavacin.

Amperaje bajo: Mala penetracin, apagado de arco, difcil encendido

32

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

33

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

3.- SOLDADURA POR ARCO CON ALAMBRE TUBULAR (FCAW)

a) Caractersticas bsicas

Se usa un electrodo tubular en cuyo interior lleva el fundente.

El electrodo se alimenta de manera continua en forma

automtica.

El proceso puede realizarse de dos maneras:

Con autoproteccin gaseosa (FCAW-S)

Con proteccin gaseosa externa (FCAW-G)

FCAW-S

34

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

FCAW-G

b) Principales ventajas y desventajas

Alta productividad por el uso de alambre continuo

El proceso puede ser semiautomtico o automtico

Buena calidad de soldadura (menor influencia del soldador)

Mayor costo de equipo

Requiere retirar la escoria entre pasadas y al finalizar

FCAW-G

semiautomtic

o

35

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

c) Gases protectores para FCAW-G

CO

2

(Bajo costo y alta penetracin)

Argn + CO

2

(~ 25 %)

Argn + O

2

(~ 2 %)

El uso de argn genera menor oxidacin, mayor estabilidad de arco, mejor

aspecto del cordn y menor penetracin.

La adicin de O

2

mejora la estabilidad del arco, la fluidez del bao metlico,

aporta gotas mas pequeas y mejora aspecto del cordn

FCAW-G

automtico

36

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

4.- SOLDADURA POR ARCO SUMERGIDO (SAW)

a) Caractersticas bsicas

Arco elctrico y material de aporte se encuentran

cubiertos por el fundente.

Se aplica principalmente de manera automtica ya que permite

obtener altos rendimientos de produccin

37

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

38

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

b) Equipo de soldar

Puede ser de CC o CA y su ciclo de tarea es de 100 %

El equipo ms usado es de CC y puede emplearse con

polaridad directa o con polaridad invertida.

Por lo general los equipos se usan de la siguiente manera:

V = Cte. para electrodos de pequeo dimetro

I = Cte. Para electrodos de dimetro grande

39

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

c) Electrodo

Es un alambre desnudo (sin revestimiento) con alimentacin

automtica a medida que se consume.

Su composicin depende del material base y lleva una

cubierta de cobre para su proteccin contra el ambiente

40

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

d) Fundente

Cumple las mismas funciones que el revestimiento de los

electrodos convencionales

Cubre y protege al arco elctrico y a la pileta de soldadura

Est relacionado con el electrodo y ambos se seleccionan en

funcin del material base a soldar .

Su composicin qumica define si pueden ser adecuados para

soldadura multipase

41

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

e) Principales ventajas

Alta tasa de deposicin de material de aporte (20 kg/hora). En

SMAW la tasa promedio es de 3 kg/hora.

Excelente calidad de unin soldada

Penetracin profunda y vistoso aspecto del cordn de soldadura

Escoria fcilmente removible

Lento enfriamiento del cordn de soldadura

El fundente que sobra puede ser reutilizado.

Aplicable a amplio rango de espesores. Puede soldar hasta 25 mm

en una pasada.

42

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

f) Principales limitaciones

Proceso costoso y equipo con muchos accesorios

Se aplica en posicin plana

La principal discontinuidad es la presencia de inclusiones de

escoria

El fundente reutilizado puede contaminarse

Requiere buena preparacin de bordes (tolerancias y

limpieza)

No es muy adecuado para soldar bajos espesores, por lo

general se usa a partir de 6 mm.

43

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

5.- SOLDADURA POR ARCO METLICO Y GAS (GMAW)

a) Caractersticas bsicas

La proteccin de la unin soldada se obtiene de los gases que

se suministran en forma simultnea con el material de aporte

El gas utilizado sirve para proteger al arco elctrico, al material de

aporte y a la pileta lquida de los gases de la atmsfera

44

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Proceso MIG: Desarrollado en 1920 para soldadura de

aluminio con proteccin de gas inerte (Ar , He).

Proceso MAG: Desarrollado en 1940, emplea gas activo para la

proteccin (CO

2

).

GMAW torch nozzle cutaway image: (1) Torch

handle, (2) Molded phenolic dielectric (shown

in white) and threaded metal nut insert

(yellow), (3) Shielding gas diffuser, (4) Contact

tip, (5) Nozzle output face

45

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

b) Gases de proteccin

CO

2

Otorga buena proteccin debido a su alta densidad, por lo

cual requiere de menores caudales comparado con otros

gases.

Es econmico y permite el uso de altos amperajes.

Otorga alta penetracin y permite el uso de altas

velocidades de avance.

Se usa para soldar aceros al carbono y de baja aleacin.

Puede generar inclusiones de xidos y gran cantidad de

salpicaduras.

Por lo general se usa mezclado con argn para disminuir sus

inconvenientes.

46

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Argn

Otorga muy buena proteccin, es 1.4 veces ms pesado que

el aire.

Proporciona buena estabilidad de arco ya que posee baja

energa de ionizacin, por lo cual es adecuado para soldar

bajos espesores.

Fcil encendido de arco elctrico.

Se usa para materiales No Ferrosos (Al, Cu, etc.) y para

aceros inoxidables y aceros resistentes al calor debido a que

no tiene carcter oxidante (gas inerte).

47

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Helio

Es de baja densidad por lo que requiere de elevados caudales

de proteccin ( 2 a 2.5 veces a lo requerido con argn).

Por su alto consumo resulta menos econmico.

Otorga alto aporte de calor por lo que se recomienda para

soldar altos espesores y cuando se requiere altas velocidades

de avance.

Se obtienen cordones anchos y de alta penetracin.

Poca estabilidad de arco (alto potencial de ionizacin).

Mezclado con argn permite mejorar el aporte de calor y la

penetracin de la soldadura.

Se usa para materiales No Ferrosos (Al, Cu, etc.) y para aceros

inoxidables y aceros resistentes al calor debido a que no

tiene carcter oxidante (gas inerte).

48

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Adicin de CO

2

Se aade en pequeas cantidades (por lo general 5%).

Mejora estabilidad del arco

Aumenta la cantidad de gotas del material de aporte (mas

finas).

Mejora aspecto del cordn de soldadura

Otorga mayor fluidez al bao metlico.

49

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

c) Tipos de transferencia del material de aporte

Existen 3 tipos de transferencia del material de aporte

Corto circuito

Globular

Roco (Spray)

El tipo de transferencia est determinado por el valor de la

intensidad de corriente, la magnitud del voltaje y por el tipo

de gas de proteccin.

50

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Transferencia por corto circuito

Existe contacto entre material base y alambre.

Requiere de bajos valores de amperaje y voltaje (muy

apropiado para bajos espesores).

Se obtiene fcilmente con CO

2

. Puede usarse tambin

mezclas de CO

2

y Argn.

El extremo libre del alambre vara entre 6 a 13 mm.

51

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Transferencia globular

El tamao de la gota suele ser mayor al dimetro del alambre.

El empleo de CO

2

y Helio favorecen este modo de

transferencia.

Dificultad de controlar adecuadamente el material de aporte.

Genera falta de penetracin y ocasiona elevada sobremonta.

No suele tener aplicaciones tecnolgicas.

52

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Transferencia por roco (Spray)

Las gotas son menores al dimetro del alambre y se

transfieren en forma de una corriente axial de gotas.

Requiere de altos amperajes y voltajes elevados.

Uso de Argn y Helio favorecen este tipo de transferencia.

El material de aporte se transfiere de manera estable y sin

salpicaduras.

No recomendable para bajos espesores por su alto amperaje.

Permite obtener altas tasas de deposicin lo que reduce el

costo de la unin soldada (menor tiempo).

El extremo libre del alambre vara entre 13 a 25 mm.

53

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

340 A, 29 V, 60

cm/min

St 37 de 8 mm de

espesor

Gases utilizados en

GMAW

54

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

d) Aspectos significativos del proceso GMAW

Excelente calidad de unin soldada , fcil de trabajar en toda

posicin y permite altas velocidades de trabajo.

Minimiza limpieza despus de soldar (no hay escoria).

El proceso puede ser semiautomtico o automtico.

La mayora de usos son con polaridad invertida (CCEP).

Con el uso de corriente alterna el arco es inestable y tiende a

apagarse.

Puede usar varios tipos de gases de proteccin segn el tipo

de material base a soldar.

Sus principales discontinuidades son porosidades y fusin

incompleta.

55

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

El extremo libre del alambre es una variable importante

Voltaje y

avance

constantes

56

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

6.- SOLDAURA POR ARCO DE TUNGSTENO Y GAS (GTAW)

a) Caractersticas bsicas

Conocido comercialmente como proceso TIG

Emplea un electrodo de Tungsteno no consumible y usa

proteccin gaseosa con gas inerte (Argn y Helio)

La alimentacin del alambre puede ser manual o automtica

57

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

La fuente de energa puede ser CC o CA.

Puede usarse como TIG PULSADO cuando se requiere mayor

control sobre el aporte de calor al material base. Esto se

consigue con variaciones de corriente entre 2 valores prefijados

antes de iniciar la soldadura.

TIG ORBITAL

58

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

b) Tipos de electrodos

W al 100%: Es el electrodo mas barato y con una T

f

de 3 400 C.

Se usa principalmente con CA ya que mantiene la punta en

buenas condiciones (extremo redondeado), lo que le otorga

buena estabilidad de arco. Muy usado para aluminio y sus

aleaciones

W + 1 a 2 % de Torio: Electrodo de larga vida y de mayor precio

(15 a 20 % mas caro) con T

f

de ~ 4 000 C (permite disminuir

dimetro del electrodo). Se usa con CC ya que mantiene la

punta en buenas condiciones (extremo afilado). Cuando la

punta se redondea es necesario afilarla para mantener el arco

bien direccionado. Muy usado para soldadura de todo tipo de

aceros, cobre, titanio, etc.

W + 0.3 a 0.9 % de Zirconio: Tiene caractersticas intermedias

con respecto a los 2 anteriores y con una T

f

de ~ 3 800 C. Puede

usarse con CC o CA. Muy usado para soldar materiales ligeros

como Aluminio y Magnesio

59

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

Electrodos y tipo de corriente

60

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

c) Principales ventajas y limitaciones

Excelente calidad de unin soldada por su bajo contenido de

impurezas y defectos.

Buen acabado superficial y no requiere limpieza posterior

(ausencia de escoria).

Se puede usar sin material de aporte para bajos espesores.

Se emplea en todo tipo de posiciones.

Baja tasa de deposicin de material de aporte (proceso

lento).

Requiere buena habilidad del soldador.

Existe la posibilidad de presentar inclusiones de W.

No es econmico para espesores mayores a 10 mm.

61

M

e

t

s

o

l

d

-

P

r

o

c

e

s

o

s

22/05/2014

7.- SOLDADURA POR Chisporroteo (FW)

62

P

o

n

t

i

f

i

c

i

a

U

n

i

v

e

r

s

i

d

a

d

C

a

t

l

i

c

a

d

e

l

P

e

r

Вам также может понравиться

- 1.4 Análisis Transciente - C2 - Presentación Válvulas Anticipadoras de OndaДокумент13 страниц1.4 Análisis Transciente - C2 - Presentación Válvulas Anticipadoras de OndaAbel Valderrama PerezОценок пока нет

- 2.3 Tipos de Unión y Soldadura - C3-ASME IX - PARTE 1 - 2014Документ64 страницы2.3 Tipos de Unión y Soldadura - C3-ASME IX - PARTE 1 - 2014Pedro MendozaОценок пока нет

- Diseño Tuberías Sumergidas de HDPEДокумент23 страницыDiseño Tuberías Sumergidas de HDPEfjuandediosОценок пока нет

- Curso Presencial de Analisis de Esfuerzos-Arequipa 2022Документ7 страницCurso Presencial de Analisis de Esfuerzos-Arequipa 2022paulo esteban100% (2)

- ESPESORESДокумент14 страницESPESORESAntonio LoretoCortesОценок пока нет

- 3.6 Pigging - SLДокумент50 страниц3.6 Pigging - SLJuly HuaquistoОценок пока нет

- Guia de Diseño Estaciones de Elevacion - Especificación Técnica TECHINTДокумент17 страницGuia de Diseño Estaciones de Elevacion - Especificación Técnica TECHINTHernán H.Оценок пока нет

- Api 650 Tanques de AlmacenamientoДокумент5 страницApi 650 Tanques de AlmacenamientotacosanchezbrayanОценок пока нет

- Simbología de DiagramasДокумент14 страницSimbología de DiagramasChemicalProgrammerОценок пока нет

- Arreglo General Manifold de Distribucion de Aire-ModelДокумент6 страницArreglo General Manifold de Distribucion de Aire-ModelEduardo GironОценок пока нет

- 1.2. Agua y Fluidos Newtonianos - C2Документ67 страниц1.2. Agua y Fluidos Newtonianos - C2Abel Valderrama PerezОценок пока нет

- Cargas Maximas en Boquillas PDFДокумент2 страницыCargas Maximas en Boquillas PDFJose Jesus Chagolla LopezОценок пока нет

- Piping Supports2Документ82 страницыPiping Supports2Abel Valderrama Perez100% (3)

- Enginzone-ASME B31.1 - Tuberías de Vapor y Sistemas de Potencia.Документ1 страницаEnginzone-ASME B31.1 - Tuberías de Vapor y Sistemas de Potencia.Jonathan Espinoza MejiaОценок пока нет

- Exposicion Norma API 650Документ19 страницExposicion Norma API 650Nana Delgado0% (1)

- Tuberias Notas de Estudio MuestraДокумент15 страницTuberias Notas de Estudio MuestraAnonymous uX2HDVhSF6Оценок пока нет

- CURSO Flexibilidad AutoPIPE Rev BДокумент4 страницыCURSO Flexibilidad AutoPIPE Rev BmapasabcОценок пока нет

- Tesis, Analisis de Flexibilidad en Sistemas de TuberiasДокумент151 страницаTesis, Analisis de Flexibilidad en Sistemas de Tuberiascharrito789Оценок пока нет

- Calculo de EspesorДокумент13 страницCalculo de EspesorLU1228Оценок пока нет

- Paquetizacion de Equipos Sobre SkitДокумент18 страницPaquetizacion de Equipos Sobre SkitLenin Marcel Fajardo AlmeidaОценок пока нет

- AUTOPIPEДокумент6 страницAUTOPIPEAntonio LoretoCortesОценок пока нет

- Plano de Arreglo General - Tanque-ModelДокумент1 страницаPlano de Arreglo General - Tanque-Modelhelard68Оценок пока нет

- Stii Notas de Estudio Prueba o EspecificacionesДокумент11 страницStii Notas de Estudio Prueba o EspecificacionesTavo Valenzuela ZetinaОценок пока нет

- Wcq-Asme B31-1Документ49 страницWcq-Asme B31-1Castro Quinteros WinstonОценок пока нет

- 3.7 Aseguramiento y Control de CalidadДокумент43 страницы3.7 Aseguramiento y Control de CalidadJimmy David Espinoza MejiaОценок пока нет

- Calculo Espesor Tuberia Segun ASME B31 3Документ19 страницCalculo Espesor Tuberia Segun ASME B31 3delmarjesusОценок пока нет

- Criterio Diseño de CañeriasДокумент14 страницCriterio Diseño de CañeriasPROYECTOMS0% (1)

- Informe Analisis de Flexibilidad BДокумент18 страницInforme Analisis de Flexibilidad BAlberto PcОценок пока нет

- Calculo Hidraulico de Canaletas PDFДокумент111 страницCalculo Hidraulico de Canaletas PDF05130215Оценок пока нет

- MQ13 02 CM 3900 PD0302 - 0Документ20 страницMQ13 02 CM 3900 PD0302 - 0Pedro ChaucaОценок пока нет

- 2.3 Tipos Unión y Sold - C5-Asme Ix - Parte 3 - 2014Документ27 страниц2.3 Tipos Unión y Sold - C5-Asme Ix - Parte 3 - 2014Oliver Montalvo JaraОценок пока нет

- ManguitoДокумент7 страницManguitoAlejandro GonzálezОценок пока нет

- ST-P-115-A Guias de DiseñoДокумент24 страницыST-P-115-A Guias de DiseñoItalo Loyola JaraОценок пока нет

- Dly in L 501 r3 Piping ClassДокумент44 страницыDly in L 501 r3 Piping ClassJuan Torres100% (2)

- Analisis Flexibilidad 3 Part2Документ14 страницAnalisis Flexibilidad 3 Part2Julio Miguel Carrillo Palma100% (1)

- 01 Standares de Diseño Tecnast-P-100-1 PDFДокумент74 страницы01 Standares de Diseño Tecnast-P-100-1 PDFArmandoОценок пока нет

- 2.3 Tipos de Unión y Soldadura - C2-Procedimientos de Soldadura y CalДокумент13 страниц2.3 Tipos de Unión y Soldadura - C2-Procedimientos de Soldadura y CalPedro MendozaОценок пока нет

- Protocolo de Inspeccion Por Tinte Penetrante de Faja 29-2Документ1 страницаProtocolo de Inspeccion Por Tinte Penetrante de Faja 29-2Juan MontufarОценок пока нет

- Informe Analisis de Flexibilidad - BДокумент18 страницInforme Analisis de Flexibilidad - BJuan Carlos GarayОценок пока нет

- T05gux02 Instructivo de Especificaciones de Materiales de Tuberias PDFДокумент128 страницT05gux02 Instructivo de Especificaciones de Materiales de Tuberias PDFNomar garciaparraОценок пока нет

- Asme Viii Presentación MuestraДокумент30 страницAsme Viii Presentación MuestraWalter Quispe100% (1)

- Gestion de Integridad Rollino PCC2 Present R1 Unlocked PDFДокумент204 страницыGestion de Integridad Rollino PCC2 Present R1 Unlocked PDFHebertОценок пока нет

- Hoja de Datos AgitadoresДокумент10 страницHoja de Datos AgitadoresMartin Baltazar MirandaОценок пока нет

- Tipicos de Soporteria PDFДокумент79 страницTipicos de Soporteria PDFmarp95Оценок пока нет

- Calculo de Espesor 21-10-14Документ11 страницCalculo de Espesor 21-10-14Melele MuОценок пока нет

- Categorias de FluidosДокумент8 страницCategorias de FluidosFreddy AyalaОценок пока нет

- ASME B31 - Modulo IДокумент61 страницаASME B31 - Modulo IDaniel MoralesОценок пока нет

- Tesis Detalle de Ductos Red de PetroleoДокумент197 страницTesis Detalle de Ductos Red de Petroleofreddy.sucuytanaОценок пока нет

- GNT-SNP-T001 Flexibilidad de Tuberias PDFДокумент13 страницGNT-SNP-T001 Flexibilidad de Tuberias PDFleandro benitoОценок пока нет

- Pipíng & Stress Analysis Ref - Sofware Caesar II. 06-09-2017 Autor - Ing R L Morard - U T N 1Документ16 страницPipíng & Stress Analysis Ref - Sofware Caesar II. 06-09-2017 Autor - Ing R L Morard - U T N 1Oswaldo Guerra100% (1)

- Especificacion de Tuberias Recubiertas Con Cemento - 903-P3060-T11-Esp-020 - 1994-Rev.0 PDFДокумент19 страницEspecificacion de Tuberias Recubiertas Con Cemento - 903-P3060-T11-Esp-020 - 1994-Rev.0 PDFYesibel SuarezОценок пока нет

- Ecp Uce 17062 Gma Ib01 0 Mee HD 203 0Документ5 страницEcp Uce 17062 Gma Ib01 0 Mee HD 203 0Javier Andres Barahona GarciaОценок пока нет

- PDFДокумент1 177 страницPDFJR RZОценок пока нет

- Resistencia LksДокумент17 страницResistencia LksJesus Nofx DavidОценок пока нет

- Catálogo Soldadoras Oerlikon TIG - SMAWДокумент12 страницCatálogo Soldadoras Oerlikon TIG - SMAWHugo Alfredo Ordóñez ChocanoОценок пока нет

- Soldadura 1-2020Документ62 страницыSoldadura 1-2020Jorge Pinto RochaОценок пока нет

- Soldaduradeesparragos 150131174044 Conversion Gate02Документ14 страницSoldaduradeesparragos 150131174044 Conversion Gate02David Esteban FonsecaОценок пока нет

- Capitulo III de Procesos de Union y Ensamble Procesos Manufactura IДокумент176 страницCapitulo III de Procesos de Union y Ensamble Procesos Manufactura IAndre AliagaОценок пока нет

- Práctica Calificada 01 - Soldadura. SanДокумент5 страницPráctica Calificada 01 - Soldadura. SanSanelio GarciaОценок пока нет

- Informe SMAW 3Документ13 страницInforme SMAW 3Jhon undaОценок пока нет

- Amplificadores y Receivers Noviembre 2014Документ68 страницAmplificadores y Receivers Noviembre 2014Pedro MendozaОценок пока нет

- 2.3 Tipos Unión y Sold - C6 ASME IX - PARTE 4 SimplificadoДокумент52 страницы2.3 Tipos Unión y Sold - C6 ASME IX - PARTE 4 SimplificadoPedro MendozaОценок пока нет

- 2.3 Tipos de Unión y Soldadura - C2-Procedimientos de Soldadura y CalДокумент13 страниц2.3 Tipos de Unión y Soldadura - C2-Procedimientos de Soldadura y CalPedro MendozaОценок пока нет

- 2.3 Tipos de Unión y Soldadura - C2-Procedimientos de Soldadura y CalДокумент13 страниц2.3 Tipos de Unión y Soldadura - C2-Procedimientos de Soldadura y CalPedro MendozaОценок пока нет

- Mezclas de Gases para SoldarДокумент26 страницMezclas de Gases para SoldarPedro Mendoza100% (2)

- Astm A536Документ3 страницыAstm A536Pedro MendozaОценок пока нет

- Anillas y Pasadores de PistónДокумент141 страницаAnillas y Pasadores de PistónRoger Montecinos50% (2)

- Panel Losa Indv 07 BДокумент12 страницPanel Losa Indv 07 BEduardo Farrera RedondoОценок пока нет

- Catalogo Productos TelecomДокумент36 страницCatalogo Productos TelecomRoberto_Enriqu_1386Оценок пока нет

- Grupo de Las ZeolitasДокумент3 страницыGrupo de Las ZeolitasBraulio ZorrillaОценок пока нет

- Azote AsДокумент50 страницAzote AsElena SoukhanoffОценок пока нет

- Clases de Rocas ImprimirДокумент2 страницыClases de Rocas Imprimirjuan1333Оценок пока нет

- Tesis Esime Zacatenco Ie PDFДокумент219 страницTesis Esime Zacatenco Ie PDFGRANVILLAОценок пока нет

- Previo2 FicoДокумент6 страницPrevio2 FicoEdwin TapiaОценок пока нет

- Incendios 2Документ33 страницыIncendios 2Arturo Benkei Morales VazquezОценок пока нет

- Usr HT 94Документ4 страницыUsr HT 94LIZDELGADO87Оценок пока нет

- SAL Ganazufre-3-14Документ1 страницаSAL Ganazufre-3-14Rafael ArdilaОценок пока нет

- Estequiometria de Los GasesДокумент7 страницEstequiometria de Los GasesAlexis PiñasОценок пока нет

- LUBRICANTESДокумент6 страницLUBRICANTESRodolfo Gomez cuizaОценок пока нет

- Prueba de Corrosión A Lámina de CobreДокумент11 страницPrueba de Corrosión A Lámina de CobreFlor Silva0% (1)

- Agglomeration Control Fos Heap Leaching - En.esДокумент18 страницAgglomeration Control Fos Heap Leaching - En.esFelipe ReyesОценок пока нет

- Tabla de Radios Atómicos e IónicosДокумент1 страницаTabla de Radios Atómicos e IónicosVJouleОценок пока нет

- Intro Ducci OnДокумент6 страницIntro Ducci OnMely Carbajo MurgaОценок пока нет

- Cuestionario Elaboración de PapelДокумент5 страницCuestionario Elaboración de PapelDayana B. Villena100% (2)

- Corte de Borde AДокумент1 страницаCorte de Borde AMichael Anghelo Galvez Terrazas100% (1)

- ABC de La Resina EpóxicaДокумент29 страницABC de La Resina EpóxicaMiriam Fernandez95% (20)

- Ecuaciones DiferencialesДокумент56 страницEcuaciones Diferencialesignacio liraОценок пока нет

- Informe de Obra 50%Документ95 страницInforme de Obra 50%Natalia CajiaoОценок пока нет

- Concreto IiДокумент32 страницыConcreto IiJoshe Luis Reque QuesquenОценок пока нет

- Deshidratacion de CrudosДокумент13 страницDeshidratacion de CrudosYsai HernandezОценок пока нет

- Quimica Taller 1Документ12 страницQuimica Taller 1bryggyttОценок пока нет

- Drcmetamorfismo2023 1mayoДокумент43 страницыDrcmetamorfismo2023 1mayoCesar Cutipa RojasОценок пока нет

- Sistemas Artificiales de ProduccionДокумент42 страницыSistemas Artificiales de Produccionkndydo100% (1)

- Boletin Forestal FEBRERO 2021Документ18 страницBoletin Forestal FEBRERO 2021María De Los ÁngelesОценок пока нет

- Guía de TP N 2 Parte A Cuestionario Teórico Rev 0116Документ2 страницыGuía de TP N 2 Parte A Cuestionario Teórico Rev 0116Mario AntunezОценок пока нет

- Labtdc P2 1850141Документ12 страницLabtdc P2 1850141Angel FerreyraОценок пока нет