Академический Документы

Профессиональный Документы

Культура Документы

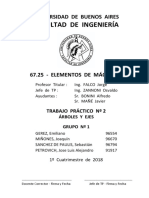

Unidad 6

Загружено:

Luis Marcelo Diaz CruzОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Unidad 6

Загружено:

Luis Marcelo Diaz CruzАвторское право:

Доступные форматы

UNIDAD 6: ENGRANAJES

6.1 ENGRANAJES RECTOS O CILNDRICOS

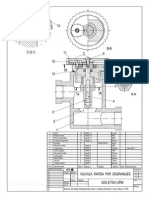

6.1.1 NOMENCLATURA: Se caracterizan porque el diente es paralelo al eje del engranaje; se

usan para transmitir potencia y movimiento entre ejes paralelos. En la figura 6.1 se muestra la

nomenclatura de uso ms frecuente.

Fuerza Radial

Fuerza Total

FIGURA 6.1

a) La circunferencia primitiva o pitch circle es la base de medicin de los engranajes. El tamao

de un engranaje es el dimetro de su circunferencia primitiva, y se llama dimetro primitivo. En

los engranajes intercambiables las circunferencias primitivas de las ruedas dentadas conjugadas

son tangentes, y en este caso, estos crculos imaginarios ruedan uno sobre otro sin resbalar.

b) La Circunferencia de addendum es la circunferencia exterior, cuyo dimetro es el dimetro

exterior.

c) La Circunferencia de dedendum es la circunferencia de raz, cuyo dimetro es el dimetro

interior.

d) Paso: En el sistema ingls se usan dos tipos de paso: paso circunferencial o circular pitch y el

paso diametral pitch.

e) El paso circunferencial es la longitud de la circunferencia primitiva dividida por el nmero de

dientes Z. Es decir:

Fuerza

Tangencial

b

ngulo de presin

2

paso circunferencial o circular =

Z

D

p

p

t

= (6.1)

Donde D

p

es el dimetro primitivo, Z es el nmero de dientes.

f) El paso diametral o diametral pitch es el nmero de dientes por pulgada de dimetro primitivo.

paso diametral o diametral pitch =

p

D

D

Z

P = (6.2)

g) Mdulo: En el Sistema Mtrico se usa el Sistema Modular, con el Mdulo M como

caracterstica de tamao y base de clculo de los engranajes. El Mdulo es la relacin entre el

dimetro primitivo, expresado en mm, y el nmero de dientes Z.

Z

D

M

p

= (6.3)

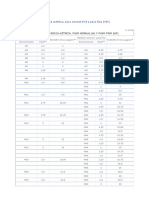

En la Tabla 6.1 se muestran los valores estndar para los pasos en el sistema ingls y para los

mdulos normales en el sistema mtrico.

TABLA 6.1

Pasos circulares

estndar, pulg.

Pasos diametrales estndar (dientes/pulg) Mdulos Normales

mm Paso Grueso, P

D

< 20

Paso Fino 20 >

D

P

3,5 1 20 1

4 1,25 24 1,25

4,5 1,5 32 1,5

5 1,75 48 1,75

5,5 2 64 2

6 2,5 72 2,25

6,5 3 80 2,5

7 4 96 3

7,5 5 120 3,5

8 6 4

8,5 8 4,5

9 10 5

9,5 12 5,5

10 14 6

16 Desde 7 hasta 20

siguiendo de 1 en 1 18

h) La relacin entre el Mdulo y el paso diametral es:

M

P

D

4 , 25

=

D

P

M

4 , 25

= (6.4)

3

i) Contragolpe: En teora, el espesor del diente es igual al espacio entre dientes. Sin embargo, en

la prctica, los engranajes se fabrican con el espacio de diente un poco ms grande que el espesor

del diente, lo que posibilita la existencia de lubricante entre los engranajes. Esta diferencia se

llama contragolpe. En la Tabla 6.2 se muestran algunos contragolpes mnimos recomendados por

la Norma AGMA B88 2002.

TABLA 6.2 CONTRAGOLPES MINIMOS

P

D

Dientes/Pulgada

A) SISTEMA DE PASO DIAMETRAL (Contragolpe en pulg.)

DISTANCIA ENTRE CENTROS EN PULGADAS

2 4 8 16 32

18 0,005 0,006 -- -- --

12 0,006 0,007 0,009 -- --

8 0,007 0,008 0,010 0,014 --

5 -- 0,010 0,012 0,016 --

3 -- 0,014 0,016 0,020 0,028

2 -- -- 0,021 0,025 0,033

1,25 -- -- -- 0,034 0,042

Mdulo M

mm

B) SISTEMA MODULAR (Contragolpe en mm)

DISTANCIA ENTRE CENTROS EN MILIMETROS

50 100 200 400 800

1,5 0,13 0,16 -- -- --

2 0,14 0,17 0,22 -- --

3 0,18 0,20 0,25 0,35 --

5 -- 0,26 0,31 0,41 --

8 -- 0,35 0,40 0,50 0,70

12 -- -- 0,52 0,62 082

18 -- -- -- 0,80 1,00

j) Cabeza a: La distancia radial del dimetro primitivo al dimetro exterior del diente

k) Raz o pie r: La distancia radial del dimetro primitivo a la parte inferior del espacio entre

dientes.

l) Juego j: j = r a (6.5)

En la Tabla 6.3 se encuentran los valores para a, b y c recomendados por AGMA para un ngulo

de presin de 20.

TABLA 6.3

Caracterstica

Smbolo

Sistema Ingls Mdulo

Mtrico Paso Grueso, P

D

< 20

Paso Fino, 20 >

D

P

Cabeza a 1/P

D

1/P

D

1,00M

Raz r 1,25/P

D

1,200/P

D

+ 0,002 1,25M

Juego j 0,25/P

D

0,200/P

D

+ 0,002 0,25M

4

m) Dimetro primitivo

De la definicin del Mdulo tenemos que D

P

= MZ.

En el Sistema Ingls:

D

P

P

Z

D = (6.6)

n) Dimetro exterior

D

E

= D

P

+ 2a (6.7)

En el Sistema Mtrico:

D

E

= MZ + 2M = M(Z + 2) (6.8)

En el Sistema Ingls:

D D D

E

P

Z

P P

Z

D

2 1

2

+

= + = (6.9)

o) Dimetro de raz:

D

R

= D

P

2r (6.10)

En el Sistema Mtrico:

D

R

=MZ 2 x 1,25M) = M(Z 2,5) (6.11)

En el Sistema Ingls:

D D D

R

P

Z

P P

Z

D

5 , 2 25 , 1

2

= = (6.12)

o) Espesor del diente en el Dimetro primitivo o espesor circular

En el Sistema Mtrico:

2

M

e

t

= (6.13)

En el Sistema Ingls:

2 2

p

P

e

D

= =

t

(6.14)

p) Angulo de presin : Es el ngulo entre la tangente a los crculos primitivos y la lnea

perpendicular a la superficie del diente del engranaje, como se muestra en la figura 6.2.

5

FIGURA 6.2

En la prctica existen tres ngulos de presin:

- 14 : Prcticamente en desuso

- 20 : El de mayor uso en la actualidad

- 25 : De uso muy reducido

q) Interferencia: Existen ciertas combinaciones de nmeros de dientes de pin y corona que

pueden presentar interferencia entre la punta del diente del pin y la raz del diente en la

corona, situacin que no puede aceptarse. La probabilidad de que se produzca interferencia

cuando un pin pequeo engrana con una corona grande; el peor de los casos sera cuando un

pequeo pin impulsa una cremallera. En la Tabla 6.4 se muestran los lmites permitidos para el

engrane con una cremallera y los lmites para un pin con un ngulo de presin de 20.

TABLA 6.4

ENGRANE PION - CREMALLERA Pin estndar con = 20

ANGULO DE

PRESION,

Nmero Mnimo de

dientes del pin

N de dientes del

pin

N Mximo de

dientes en la corona

14 32 17 1.309

20 18 16 101

25 12 15 45

-- -- 14 26

-- -- 13 16

En la figura 6.3 se muestra el perfil de los tres tipos de dientes. Las proporciones corresponden a

un engranaje de 20 dientes, P

D

= 5 y Dimetro Primitivo = 4.

6

Figura 6.3

r) Relacin de velocidad: Es la relacin de la velocidad de giro entre los engranajes. Como las

velocidades tangenciales son iguales:

P

C

PP

PC

C

P

C PC P PP

Z

Z

R

R

R R v = = = =

e

e

e e (6.15)

s) Largo del diente b: Para iniciar el proceso de clculo se recomiendan los siguientes valores:

Sistema Mtrico: b = (8 a 16)M, mm; Sistema Ingls: b = (8 a 16)/P

D

, pulg

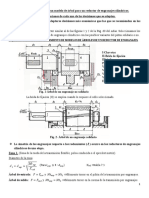

6.1.2 ESFUERZOS EN LOS DIENTES

a) FRMULA DE LEWIS

b

l

FIGURA 6.4

Fuerza

Radial

Fuerza Total

Fuerza

Tangencial

t

x

2

t

7

Segn la figura 6.4 el esfuerzo de flexin en la base del diente es:

l

t b

F

bt

l F

bt

t

l F

I

Mc

t t

t

6

1 6

12

2

2 2 3

= = = = o

(6.16)

De la figura, por tringulos semejantes:

6

4

6 4

2

2

2 2

x

l

t

l

t

x

t

l

x

t

= = = (6.17)

Entonces:

bY

P F

bpy

F

p

px

b

F

px

b

p F

x b

F

l

t b

F

D t t t t t t

= =

= =

3

2

3

2

3

2

6

1

2

o (6.18)

Habiendo multiplicado numerador y denominador por el paso circunferencial p y con

p

x

y

3

2

= . El

valor de Y se conoce como el Factor de Forma de Lewis, el cual depende de la forma del diente,

el ngulo de presin, el paso diametral, el nmero de dientes y el lugar en que se aplica la fuerza

tangencial, puede variar desde 0,2 hasta 0,7 y se encuentra en tabla en los textos de Diseo de

Mquinas.

Una limitacin importante de la frmula de Lewis es que no considera el efecto de concentracin

de esfuerzos en la raz del diente, razn por la cual ya no se usa en el Diseo de engranajes, an

cuando puede utilizarse como modelo de partida para las sucesivas iteraciones.

Figura 6.5

La figura 6.5 es una fotografa de un

anlisis de esfuerzos utilizando

fotoelasticidad con un modelo de un diente

de engranaje. Muestra una concentracin de

esfuerzos en la raz del diente y otra de

altos esfuerzos producida por esfuerzos de

contacto en la zona de engrane.

8

As, la primera modificacin de la frmula de Lewis consiste en multiplicar por un Factor de

concentracin de esfuerzos K

t

.

b) ECUACIN DE AGMA

Teniendo en cuenta que tanto el Factor de Forma de Lewis y el Factor de concentracin de

esfuerzos K

t

dependen de la geometra de los dientes, la AGMA (American Gear Manufacturers

Assocation), ha reemplazado estos dos factores por un Factor Geomtrico J, donde J = (Y/K

t

). El

valor de J se puede obtener del grfico de la figura 6.6 para dientes con un ngulo de presin de

20. Adems AGMA incluye otros factores, como se muestra a continuacin.

Nmero de dientes para el cual se desea el valor de J

Figura 6.6

En la figura anterior, el valor ms conservador o ms seguro de J es el que corresponde a la curva

inferior, donde se supone que toda la carga est aplicada en la punta del diente, mientras que las

curvas de la parte superior, suponen que la carga est aplicada en el punto ms alto posible de la

zona de engrane.

En el Sistema Ingls:

I B S

v

m a D t

K K K

K

K K

bJ

P F

= o , psi (6.19)

F

a

c

t

o

r

d

e

G

e

o

m

e

t

r

a

J

9

En el Sistema Mtrico:

I B S

v

m a t

K K K

K

K K

bJM

F

= o , kg/mm

2

(6.20)

- Factor Dinmico K

v

B

t

v

V A

A

K

|

|

.

|

\

|

+

=

200

; A = 50 + 56(1 B); (6.21)

( )

11 6 ,

4

12

3

2

s s

=

v

v

Q para

Q

B (6.22)

donde Q

v

es el ndice de calidad del engranaje de menor calidad en el conjunto, y que se

determina de acuerdo al nivel de precisin en la fabricacin del engranaje. Valores normales

fluctan entre 6 y 8.

Los valores mximos de la velocidad tangencial se determinan de la ecuacin:

( ) ( ) | |

2

max

3 + =

v t

Q A V m/seg 6.23)

Para valores de Q

v

< 5 se emplea una ecuacin diferente para K

v

:

t

v

V

K

200 50

50

+

= , para Q

v

< 5 (6.24)

- Factor de distribucin de carga K

m

Los valores para este factor se determinan a partir de la Tabla 6.5.

TABLA 6.5

Ancho del diente, b, mm Valor de K

m

< 50 1,6

Entre 50 y 150 1,7

Entre 150 y 250 1,8

> 500 2

- Factor de Aplicacin K

a

Este factor tiene en cuenta la forma en que se aplica la carga y se muestra en la Tabla 6.6.

10

TABLA 6.6

Mquina

Impulsora

Mquina Impulsada

Uniforme Impacto

Leve

Impacto

Moderado

Impacto

Severo

Uniforme: Motor Elctrico,

Turbina

1 1,25 1,5 1,75

Impacto ligero: Motor

multicilindro

1,2 1,4 1,75 2,25 mayor

Impacto Medio: Motor

monocilindro

1,3 1,7 2 2,75 mayor

- Factor de Tamao K

S

En general se usa K

S

= 1, pero pueden utilizarse valores similares a los del Factor de Tamao

utilizados en las cargas que producen fatiga.

- Factor de espesor de la corona K

B

Se define la razn de respaldo m

B

por la relacin:

l

e

m

B

= (6.25)

donde e es el espesor de la llanta o corona que enlaza el diente con los brazos del engranaje.

Para

B B B

m K m 2 4 , 3 2 , 1 5 , 0 = s s (6.26)

Para m

B

> 1,2 K

B

= 1 (6.27)

AGMA recomienda no utilizar relaciones de m

B

< 0,5.

- Factor de engrane intermedio o loco K

I

Para engranajes locos AGMA recomienda usar K

I

= 1,42.

Naturalmente los valores calculados por la ecuacin de AGMA, que constituyen el esfuerzo de

flexin aplicado a la raz del diente, deben ser inferiores al esfuerzo admisible del material

elegido para la aplicacin.

Para aceros que no han sido sometidos a tratamientos de endurecimiento superficial la AGMA

sugiere una resistencia a la flexin en funcin de la dureza, segn las siguientes ecuaciones,

vlidas para 180 < HB < 400.

Sistema Ingls:

:

11

S

F

= - 274 + 167HB 0,152(HB)

2

, psi (6.28)

Sistema Mtrico:

S

F

= - 19,18 + 11,69HB 0,0106(HB)

2

, kg/cm

2

(6.29)

Los valores calculados por las ecuaciones anteriores son vlidos para las siguientes condiciones:

- Temperatura inferior a 120 C

- Hasta 10

7

ciclos de carga

- Confiabilidad de 99%

Para condiciones diferentes la AGMA entrega la siguiente ecuacin:

R T

L F

F

K K

K S

S =

'

(6.30)

Donde:

- K

L

es un Factor de duracin que se obtiene de la Tabla 6.7.

TABLA 6.7

NUMERO DE CICLOS DE CARGA, N K

L

10

7

1

10

8

0,92

10

9

0,87

10

10

0,8

- K

R

es un Factor de Confiabilidad, que se obtiene de la Tabla 6.8.

TABLA 6.8

CONFIABILIDAD REQUERIDA K

R

0,9 0,85

0,99 1,00

0,999 1,25

0,9999 1,5

Para temperaturas superiores a 120 C deben tomarse valores de K

T

mayores que 1.

Finalmente, cuando se tenido en cuenta todas estas consideraciones, el esfuerzo admisible a la

flexin puede obtenerse con un Factor de Seguridad no superior a 1,5. As:

( )

FS

S

F

Flexin ADM

'

= o (6.31)

12

c) Esfuerzos Superficiales

En la zona de engrane se produce un esfuerzo de contacto o de superficie, conocido tambin

como tensin de Hertz, dado por las ecuaciones siguientes:

f s

v

m a

p

t

p C

C K

K

K K

bID

F

C = o (6.32)

donde I es un Factor geomtrico superficial, C

p

es un coeficiente elstico, y C

f

es un Factor de

Terminacin Superficial.

|

|

.

|

\

|

=

e p

p

D

I

|

1 1

cos

(6.33)

( )

P E p p e

sen r r Csen | | + = = (6.34)

( )

d

p

d

p

p p

P

r

P

x

r

| t

|

cos

cos

1

2

2

|

|

.

|

\

| +

+ = (6.35)

donde

p

y

e

son los radios de curvatura, respectivamente, de los dientes del pin y del

engranaje; es el ngulo de presin; D

p

es el dimetro primitivo; x

p

= 0 cuando la altura del

diente es estndar, en caso contrario se debe usar x

p

igual a la diferencia porcentual de la altura

del diente con respecto a la altura normal. El signo ms se usa en engranajes con dientes externos

y el signo menos cuando los dientes son internos.

(

(

|

|

.

|

\

|

+

|

|

.

|

\

|

=

e

e

p

p

p

E E

C

2

2

1

1

1

u

u

t

(6.36)

C

f

generalmente se toma igual uno, salvo que se trata de engranajes extremadamente speros.

Con las mismas limitaciones que para el clculo de la resistencia a la flexin, la AGMA propone

las siguientes ecuaciones para la resistencia a los esfuerzos de contacto.

En el Sistema Ingls:

S

C

= 26.000 + 327HB, psi (6.37)

En el Sistema Mtrico:

S

C

= 1.820 + 22,9HB, kg/cm

2

(6.38)

13

Para introducir los factores de duracin, confiabilidad y temperatura, se usa la ecuacin (6.30) y

los valores incluidos en las Tablas 6.7 y 6.8.

d) Clculo a la Fatiga

Los dientes de los engranajes pueden fallar por fatiga en la raz de ellos debido a la fluctuacin de

los esfuerzos de flexin, los cuales varan desde cero hasta el esfuerzo mximo producido por la

fuerza tangencial. El procedimiento de clculo es idntico al que se aplica a ejes u otro tipo de

elemento de mquina con cargas fluctuantes. El esfuerzo mximo a usar es el que se obtiene de la

ecuacin de la AGMA,

'

F

S .

Aplicaciones

Ejemplo 3.1. Un pin motriz de 100 mm de dimetro primitivo, montado sobre un eje de 26

mm de dimetro se utiliza para transmitir 12 CV a 1.200 rpm a un engranaje de 250 mm de

dimetro e igual largo de diente que el pin; el ngulo de presin es de 20. Se requiere

seleccionar los materiales adecuados para el sistema de engranajes, para un funcionamiento de

10

9

ciclos.

SOLUCION:

- Nmero de dientes:

Usando la ecuacin (6.3) D

P

= MZ, elegimos un mdulo normalizado, considerando Z

P

= 20

dientes para el pin. Por consiguiente:

5

20

100

= = =

P

PP

Z

D

M , que es un mdulo normalizado

Para el engranaje:

dientes

M

D

Z

PE

E

50

5

250

= = =

- Largo del diente:

Usaremos, en una primera iteracin, b = 8M = 8 x 5 = 40 mm

- Dimetro exterior (Ec. 6.8):

D

EP

= M(Z + 2) = 5(20 + 2) = 110 mm

D

EE

= M(Z + 2) = 5(50 + 2) = 260 mm

- Altura del diente (Tabla 6.3):

l = 2,25M = 2,25 x 5 = 11,25 mm

14

- Dimetro de raz:

D

RP

= M(Z

P

2,5) = 5(20 2,5) = 87,5 mm

D

RE

= 5(50 2,5) = 237,5 mm

- Espesor del diente en el Dimetro primitivo

mm

M

e 85 , 7

2

= =

t

- Radio de acuerdo del diente con la circunferencia de raz

r = 0,3M= 0,3 x 5 = 1,5 mm

- Espesor mnimo de cabeza

(e

C

)

min

= 0,25M = 0,25 x 5 = 1,25 mm

- Esfuerzo de flexin en el pin (Ec. 3.20):

I B S

v

m a t

K K K

K

K K

M bJ

F 1

= o

El torque transmitido es

cm kg

N

Potencia

T =

= 2 , 716

200 . 1

12 620 . 71 71620

Entonces, la fuerza tangencial es:

kgf

r

T

F r F T

PP

t PP t

24 , 143

5

2 , 716

= = = =

Largo del diente b = 40 mm

Factor geomtrico J: De la figura 3.6, J

P

= 0,24 (Factor ms crtico; 0,35 en el otro caso)

Factor Dinmico K

v

:

( ) ( )

825 , 0

4

6 12

4

12

3

2

3

2

=

=

v

Q

B , con Q

v

= 6

A = 50 + 56(1 B) = 50 + 56(1- 0,825) = 59,8

15

Velocidad tangencial:

seg m

seg rev

rads rev

r v

P PP

/ 283 , 6

60

min 1 2

min

200 . 1 05 , 0 = = =

t

e

681 , 0

283 , 6 200 8 , 59

8 , 59

200

825 , 0

=

|

|

.

|

\

|

+

=

|

|

.

|

\

|

+

=

B

t

v

V A

A

K

Como no hay informacin respecto a la forma de aplicacin de la carga se considera K

a

= 1,5.

De la Tabla 3.5: K

m

= 1,6

En principio: K

S

= 1

Elegiremos un aro interior de espesor e = 11,25 mm, con lo cual K

B

= 1,4

No hay engranaje intermedio por lo que K

I

= 1. Por consiguiente:

2

/ 816 , 9 1 4 , 1 1

681 , 0

6 , 1 1

5

1

24 , 0 40

24 , 143 1

mm kg K K K

K

K K

M bJ

F

I B S

v

m a t

=

= = o

- Esfuerzos Superficiales en el pin

f s

v

m a

p

t

p C

C K

K

K K

bID

F

C = o

2 , 0

100

20

= = =

p

d

D

Z

P

( )

d

p

d

p

p p

P

r

P

x

r

| t

|

cos

cos

1

2

2

|

|

.

|

\

| +

+ =

( ) mm

P

8 , 13

2 , 0

94 , 0

94 , 0 50

2 , 0

1

50

2

2

=

|

.

|

\

|

+ =

t

( ) ( ) 05 , 46 8 , 13 20 125 50 = + = + = sen sen r r

P E p e

|

1 , 0

05 , 46

1

8 , 13

1

100

94 , 0

1 1

cos

=

|

.

|

\

|

+

=

|

|

.

|

\

|

=

e p

p

D

I

|

16

( ) ( )

6 , 60

3 , 0 1 2

10 1 , 2

1 2

1

1

1

2

4

2

2

2

=

=

(

(

|

|

.

|

\

|

+

|

|

.

|

\

|

=

t u t

u

u

t

E

E E

C

e

e

p

p

p

C

f

= 1

2

/ 6 , 55 1

681 , 0

6 , 1 1

100 1 , 0 40

24 , 143

6 , 60 mm kg C K

K

K K

bID

F

C

f s

v

m a

p

t

p C

=

= = o

- Clculo a la Fatiga en el pin

0 ; / 82 , 9

min

2

max

= = o o mm kg

2

/ 91 , 4 mm kg

a m

= =o o .

Por lo tanto (

a

/

m

) = 1.

Seleccionaremos, en forma preliminar, un acero SAE 1045, estirado en fro, con

u

= 72 kg/mm

2

,

0

= 63 kg/mm

2

, HBN = 217, % Alargamiento = 14%. Con este acero se tienen los siguientes

Factores de Seguridad:

Falla por flexin: 41 , 6

82 , 9

63

= = FS

Usando el mtodo de AGMA:

S

F

= - 19,18 + 11,69HB 0,0106(HB)

2

= 2.018,4 kg/cm

2

2 '

/ 756 . 1

1

87 , 0 4 , 018 . 2

cm kg

K K

K S

S

R T

L F

F

=

= =

79 , 1

982

756 . 1

= = FS

Falla por fatiga superficial: 3 , 1

5 , 55

72

= = FS

Usando el mtodo AGMA:

S

C

= 1.820 + 22,9HB = 6789,3 kg/cm

2

2 '

/ 7 , 906 . 5

1

87 , 0 3 , 789 . 6

cm kg

K K

K S

S

R T

L CF

C

=

= =

17

06 , 1

560 . 5

7 , 906 . 5

= = FS

Como este valor es muy bajo, mantendremos el mismo acero, pero con un tratamiento trmico de

templado y revenido a 425 C, con lo que se puede esperar una dureza de 290 HB, o

0

= 73

kg/mm

2

; o

u

= 100 kg/mm

2

(Ver Tabla en Anexo 1). Entonces:

S

C

= 8.461 kg/cm

2

2 '

/ 361 . 7

1

87 , 0 461 . 8

cm kg

K K

K S

S

R T

L CF

C

=

= =

32 , 1

560 . 5

361 . 7

= = FS

Este valor puede resultar aceptable.

Clculo a la Fatiga

Concentrador de Tensiones

f

f

K

k

1

= ; K

f

= 1 + 0,7(K

t

1) =1 + 0,7(1,8 1) = 1,56

k

f

= 0,64

Se = k

a

k

b

k

c

k

d

S

e

= 0,8 x 0,91 x 1 x 0,85 x 0,64 x 50 = 30,94 kg/mm

2

a

73

1

1

30,94

m

(

m

)

Falla

73 100

( )

2

/ 6 , 23

100

94 , 30

94 , 30 mm kg x

x

Falla m

= = o

El Factor de Seguridad con respecto a la falla por fatiga resulta ser:

( ) 8 , 4

91 , 4

6 , 23

= =

Fatiga

FS

18

Para el clculo del engranaje se sigue un procedimiento similar.

Z = 50 dientes rpm n 480

5 , 2

200 . 1

= =

El torque transmitido es

cm kg

N

Potencia

T =

= 5 , 790 . 1

480

12 620 . 71 71620

Entonces, la fuerza tangencial es:

kgf

r

T

F r F T

PP

t PP t

24 , 143

5 , 12

5 , 790 . 1

= = = =

Obsrvese que la fuerza tangencial que acta sobre el engranaje es la misma que acta sobre el

pin.

Largo del diente b = 40 mm

Factor geomtrico J: De la figura 3.6, J

P

= 0,35 (Factor ms crtico; 0,48 en el otro caso)

Factor Dinmico K

v

:

( ) ( )

825 , 0

4

6 12

4

12

3

2

3

2

=

=

v

Q

B , con Q

v

= 6

A = 50 + 56(1 B) = 50 + 56(1- 0,825) = 59,8

Velocidad tangencial:

seg m

seg rev

rads rev

r v

E PE

/ 283 , 6

60

min 1 2

min

480 125 , 0 = = =

t

e

681 , 0

283 , 6 200 8 , 59

8 , 59

200

825 , 0

=

|

|

.

|

\

|

+

=

|

|

.

|

\

|

+

=

B

t

v

V A

A

K

Como no hay informacin respecto a la forma de aplicacin de la carga se considera K

a

= 1,5.

De la Tabla 3.5: K

m

= 1,6

En principio: K

S

= 1

Elegiremos un aro interior de espesor e = 40 mm, con lo cual K

B

= 1,4

No hay engranaje intermedio por lo que K

I

= 1. Por consiguiente:

19

2

/ 73 , 6 1 4 , 1 1

681 , 0

6 , 1 1

5

1

35 , 0 40

24 , 143 1

mm kg K K K

K

K K

M bJ

F

I B S

v

m a t

=

= = o

- Esfuerzos Superficiales en el pin

f s

v

m a

p

t

p C

C K

K

K K

bID

F

C = o

2 , 0

250

50

= = =

p

d

D

Z

P

( )

d

p

d

p

p p

P

r

P

x

r

| t

|

cos

cos

1

2

2

|

|

.

|

\

| +

+ =

( ) mm

P

8 , 13

2 , 0

94 , 0

94 , 0 50

2 , 0

1

50

2

2

=

|

.

|

\

|

+ =

t

( ) ( ) 05 , 46 8 , 13 20 125 50 = + = + = sen sen r r

P E p e

|

04 , 0

05 , 46

1

8 , 13

1

250

94 , 0

1 1

cos

=

|

.

|

\

|

+

=

|

|

.

|

\

|

=

e p

E

D

I

|

( ) ( )

6 , 60

3 , 0 1 2

10 1 , 2

1 2

1

1

1

2

4

2

2

2

=

=

(

(

|

|

.

|

\

|

+

|

|

.

|

\

|

=

t u t

u

u

t

E

E E

C

e

e

p

p

p

C

f

= 1

2

/ 6 , 55 1

681 , 0

6 , 1 1

250 04 , 0 40

24 , 143

6 , 60 mm kg C K

K

K K

bID

F

C

f s

v

m a

p

t

p C

=

= = o

- Clculo a la Fatiga en el pin

0 ; / 82 , 9

min

2

max

= = o o mm kg

2

/ 91 , 4 mm kg

a m

= =o o .

Por lo tanto (

a

/

m

) = 1.

20

Seleccionaremos, en forma preliminar, un acero SAE 1045, estirado en fro, con

u

= 72 kg/mm

2

,

0

= 63 kg/mm

2

, HBN = 217, % Alargamiento = 14%. Con este acero se tienen los siguientes

Factores de Seguridad:

Falla por flexin: 41 , 6

82 , 9

63

= = FS

Usando el mtodo de AGMA:

S

F

= - 19,18 + 11,69HB 0,0106(HB)

2

= 2.018,4 kg/cm

2

2 '

/ 756 . 1

1

87 , 0 4 , 018 . 2

cm kg

K K

K S

S

R T

L F

F

=

= =

79 , 1

982

756 . 1

= = FS

Falla por fatiga superficial: 3 , 1

5 , 55

72

= = FS

Usando el mtodo AGMA:

S

C

= 1.820 + 22,9HB = 6789,3 kg/cm

2

2 '

/ 7 , 906 . 5

1

87 , 0 3 , 789 . 6

cm kg

K K

K S

S

R T

L CF

C

=

= =

06 , 1

560 . 5

7 , 906 . 5

= = FS

Como este valor es muy bajo, mantendremos el mismo acero, pero con un tratamiento trmico de

templado y revenido a 425 C, con lo que se puede esperar una dureza de 290 HB, o

0

= 73

kg/mm

2

; o

u

= 100 kg/mm

2

(Ver Tabla en Anexo 1). Entonces:

S

C

= 8.461 kg/cm

2

2 '

/ 361 . 7

1

87 , 0 461 . 8

cm kg

K K

K S

S

R T

L CF

C

=

= =

32 , 1

560 . 5

361 . 7

= = FS

Por consiguiente, se puede usar el mismo material tanto para la corona como para el pin, y con

el mismo tratamiento trmico.

21

6.2 Engranajes helicoidales

El contacto sobre un diente de un engranaje helicoidal empieza en un extremo, siempre con otros

dientes en contacto, y luego hacen contacto las secciones subsiguientes del diente, es decir, ste

toma la carga gradualmente. Como consecuencia de este engrane gradual se obtiene que el

momento flector sobre el diente es slo un poco de la mitad que si la carga actuara completa

sobre un diente, por lo que los engranajes helicoidales tienen mayor resistencia que los rectos de

caractersticas similares. Adems, los engranajes helicoidales se usan con mucha frecuencia

debido a que como el contacto entre dientes es gradual se reducen ruidos, vibraciones, etc. Este

tipo de engranajes puede montarse en ejes paralelos, oblicuos, e incluso cruzados. Existen dos

formas de medir el paso: en forma normal al diente, llamado paso normal p

CN

, y en el plano de la

cara plana de la rueda, llamado paso circular transversal u oblicuo, p

CT

, como se muestra en la

figura 6.7. Siendo el ngulo de la hlice, ambos pasos se relacionan entre s por la ecuacin:

cos

T N

p p = (6.39)

El ngulo de la hlice puede variar desde 10 hasta 45.

Figura 6.7

P

CT

90

p

N

p

x

22

Paso axial p

x

es la distancia entre puntos correspondientes en dientes adyacentes, medida en la

superficie primitiva en sentido axial.

tg

p

p

CT

x

= (6.40)

Del mismo modo que en los engranajes rectos el Paso Diametral, llamado tambin Paso

Diametral Transversal, es la relacin entre el nmero de dientes con el Dimetro primitivo.

P

D

D

Z

P = (6.41)

El paso diametral normal, P

DN

, es:

cos

D

DN

P

P = (6.42)

Del mismo modo, existen dos Mdulos, el Mdulo Normal y el Mdulo Circunferencial o

Transversal.

M

N

= M

C

cos (6.43)

Tambin el ngulo de presin puede medirse de dos formas diferentes:

a) Angulo

C

, medido en un plano perpendicular al eje del engranaje.

b) Angulo

N

, medido en un plano perpendicular al diente.

La relacin entre ambos ngulos de presin es la siguiente:

| | cos

T N

tg tg = (6.44)

Si los engranajes helicoidales se fabrican con fresas normalizadas, el Mdulo Normal M

N

es el

normalizado (o bien el paso diametral normal P

DN

en el sistema ingls), es decir, las fresas se

construyen de acuerdo a su Mdulo Normal. Por ello es que frecuentemente el Mdulo

circunferencial es de tipo fraccionario. En el clculo del dimetro primitivo del engranaje se usa

el Mdulo circunferencial o mdulo transversal, de modo que la relacin entre el nmero de

dientes y el dimetro primitivo se obtiene de las ecuaciones (6.45).

cos

Z M

Z M D

N

C P

= = (6.45)

Las dems dimensiones del diente se calculan de la misma forma que en los engranajes rectos.

23

FUERZAS EN EL DIENTE DEL ENGRANAJE

En la figura 6.8 se muestra la fuerza normal N que acta sobre el diente de un engranaje

helicoidal y sus tres componentes: axial, radial y tangencial.

Fuerza Radial o separadora S = F

R

= Nsen

N

(6.45)

Fuerza Tangencial F

T

= Ncos

N

cos (6.46)

Fuerza Axial F

A

= Ncos

N

sen (6.47)

Figura 6.8

En la mayora de los casos se conoce la fuerza tangencial a partir del torque transmitido. En tal

caso:

P

T

r

T

F = (6.48)

F

R

= F

T

tg

T

(6.49)

F

A

= F

T

tg (6.50)

Los esfuerzos de flexin y de superficie en los engranajes helicoidales se calculan usando las

mismas ecuaciones usadas para los engranajes rectos, cambiando los factores geomtricos J,

debidamente tabulado, I, , y el radio de curvatura del pin helicoidal, el cual se obtiene de la

ecuacin siguiente. Algunos autores consideran los mismos factores I y J que en los engranajes

rectos, debido a que stos son ms severos.

( ) ( ) | | { } ( )

2 2

cos 5 , 0

T P cE P cP P P

r h r h r | + = (6.51)

24

( )

P T E P E

sen r r | + = (6.52)

Por su parte:

N

e p

p

m d

I

|

|

.

|

\

|

=

o

1 1

cos

(6.53)

m

N

es la razn de distribucin de carga y se determina por:

min

L

b

m

N

= (6.54)

A su vez, L

min

, que es la longitud mnima de las lneas de contacto se calcula en varias etapas.

n

r

= parte fraccionaria de m

P

;

T

P

M

L

m

| t cos

= (6.55)

n

a

= parte fraccionaria de m

F;

t

M

btg

m

F

=

(6.56)

( ) ( ) ( ) ( ) ( )

T E P T E E C T P P c

sen r r r h r r h r L | | | + + + + =

2 2 2 2

cos cos

(6.57)

Entonces:

- Si

b

a r a P

r a

p n n b m

L n n

cos

, 1

min

= s (6.58)

- Si n

a

> 1 n

r

,

( )( )

b

a r a P

p n n b m

L

cos

1 1

min

= (6.59)

Donde

T

N

b

|

|

cos

cos

cos cos = (6.60)

sen

p

p

N

a

=

Ejemplo 4.2 Un engranaje helicoidal tiene un paso diametral normal de 8, un ngulo de presin

normal de 20, 32 dientes, un ancho de cara de 3 y un ngulo de hlice de 15. Calcular el paso

diametral, el paso circular transversal, el paso circular normal, el paso axial, el ngulo de presin

transversal y el dimetro primitivo o dimetro de paso.

25

SOLUCIN:

a) Paso diametral (Ec. 3.45):

" 727 , 7 15 cos 8

cos

= = =

D

D

DN

P

P

P

b) Paso circular transversal (Ecs. 3.1 y 3.2):

" 407 , 0

727 , 7

= = = = =

t t t

t

D

P

p

CT

P

D

Z

Z

D

p

c) Paso circular normal (Ec. 3.42):

" 393 , 0 15 cos 407 , 0 cos = = =

T N

p p

d) Paso axial (Ec.3.43):

" 518 , 1

15

407 , 0

= = =

tg tg

p

p

CT

x

d) Angulo de presin normal (Ec. 3.47):

377 , 0

15 cos

20

cos = = =

tg

tg tg tg

T T N

| | |

T

= 20,65

e) Dimetro primitivo D

P

(Ec. 3.2):

" 141 , 4

727 , 7

32

= = =

D

P

P

Z

D

Ejemplo 4.3. En el ejemplo anterior, determinar las tres componentes de la fuerza normal si el

engranaje gira a 650 rpm y transmite una potencia de 7,5 HP.

SOLUCIN:

a) Torque:

cm kg

rpm

Pot

T =

= = 4 , 826

650

5 , 7 620 . 71 620 . 71

cm R

P

26 , 5 54 , 2

2

141 , 4

= =

26

b) Fuerza tangencial:

kgf

R

T

F

P

T

11 , 157

26 , 5

4 , 826

= = =

c) Fuerza Radial (Ec. 3.52):

F

R

= 157,11tg20,65 = 59,23 kgf

d) Fuerza Axial (Ec. 3.53):

F

R

= F

T

tg = 157,11 x tg15 = 42,1 kgf

6.3 Engranajes helicoidales dobles

El objeto de los engranajes helicoidales dobles que se muestran en la figura 6.9, es compensar las

fuerzas axiales en los engranajes, eliminando asi el efecto sobre el eje y sobre los rodamientos.

Figura 6.9

3.4 Engranajes cnicos

Los engranajes cnicos, como los de la figura 6.10, se usan para conectar ejes que se cortan,

usualmente perpendiculares, aunque no necesariamente. Los dientes de un engranaje cnico estn

sometidos casi a la misma accin que los de los engranajes rectos y helicoidales; la mxima

27

carga total sobre un diente se calcula por la carga transmitida ms un incremento dinmico

debido a las inexactitudes del perfil y del espacio entre los dientes, siendo el mximo esfuerzo de

compresin en la superficie el criterio principal de resistencia al desgaste. Los engranajes cnicos

no son intercambiables por lo que se disean por pares.

En la figura 6.11 se muestra la nomenclatura usada para designar las diferentes partes de un

engranaje cnico.

Figura 6.10

28

Figura 6.11

ANEXO 6.1. PROPIEDADES MECANICAS DE ACEROS DE USO COMUN

MATERIAL

SAE - AISI

TRATAMIENTO TENSION DE

FLUENCIA

Kg/mm

2

RESIST. A LA

TRACCION

Kg/mm

2

ALARGAM

%

DUREZA

HB

1040 Laminado en

caliente

41 64 27 201

1040 Estirado en fro 62 70 17 207

1040 Revenido a 540C 60 78 23 235

1045 Laminado en

caliente

42 69 24 212

1045 Estirado en fro 63 72 14 217

1045 Revenido a 315

C

80 105 8 312

29

1045 Revenido a 425

C

73 100 14 290

1045 Revenido a 540

C

56 84 19 240

1045 Revenido a 650

C

51 73 24 208

1095 Laminado en

caliente

58 100 8 293

1095 Revenido a 425

C

97 140,5 12 388

4140 Recocido 44 63 27 187

4140 Estirado en fro 63 71,7 18 223

4140 Revenido a 540

C

92 107 16 302

4340 Recocido 48,5 71 21 207

4340 Estirado en fro 69,6 78 16 223

4340 Revenido a 315

C

164,3 183 12 498

4340 Revenido a 540

C

112,4 131,4 15 377

E 52100 Recocido 57 70,4 25 192

8620 Revenido a 200

C

79 98,4 17 282

8620 Revenido a 425

C

69 85,8 22 246

8620 Revenido a 650

C

54 69 26 194

8630 Revenido a 425

C

96,3 113,8 14 316

9840 Revenido a 425

C

140 152,6 12 436

304 (Inox) Recocido 21 59,8 60 150

304 Estirado en fro 52 77 12 240

347 Recocido 24 63 45 160

17 - 7 PH Endurecido 154 164,5 6 400

Maraging Envejecido 187,6 192,5 11 500

Fundido Sin tratamiento 18 41,5 13 126

0,11% C Recocido a 900 C 24,6 42,2 30 116

Fundido Sin tratamiento 25,3 52,7 20 156

0,3 % C + Recocido 29,5 53,4 25 143

0,79 Mn Revenido a 260

C

70,3 91,4 9 250

Fund. 0,4 C Revenido a 500

C

36 61 17 182

Fundido Sin tratamiento 27,4 58,3 23 ---

0,48 % C Revenido a 675

C

36,6 61,8 25 ---

30

31

ANEXO 6.2

Вам также может понравиться

- Cap 3 Engranajes Cilindricos Rectos y HelicoidalesДокумент11 страницCap 3 Engranajes Cilindricos Rectos y HelicoidalesJQ K'ñiОценок пока нет

- 05 Transmisión Por Engranajes RectosДокумент140 страниц05 Transmisión Por Engranajes RectosMarco BacianОценок пока нет

- Cremalleras, cajas reductoras y diseño de engranesДокумент10 страницCremalleras, cajas reductoras y diseño de engranesutpguerreroОценок пока нет

- Proceso de Fabricacion de Un Engrane CilindricoДокумент13 страницProceso de Fabricacion de Un Engrane CilindricoAbraham López GonzálezОценок пока нет

- Tutorial Engranajes PDFДокумент21 страницаTutorial Engranajes PDFjose guillermo flores garciaОценок пока нет

- Engranajes Rectos IДокумент31 страницаEngranajes Rectos IRoberth Sallago EspinozaОценок пока нет

- Engranajes Rectos IДокумент31 страницаEngranajes Rectos IEdson palomino100% (1)

- Modelacin de Engranajes Cilndricos deДокумент28 страницModelacin de Engranajes Cilndricos deJohancy CorderoОценок пока нет

- 5.2 Diseño de EngranajesДокумент33 страницы5.2 Diseño de EngranajesRaphaelCaldeОценок пока нет

- Dibujo Verificador de Resortes PDFДокумент9 страницDibujo Verificador de Resortes PDFaleskytronОценок пока нет

- Medición de RoscasДокумент110 страницMedición de RoscasMauricio AmtОценок пока нет

- Lección CATIA V5 - Engranajes Cilíndricos Dientes RectosДокумент9 страницLección CATIA V5 - Engranajes Cilíndricos Dientes RectosCuchu A SecasОценок пока нет

- Pasos para dibujar engranajes rectos de perfil evolvente (13 dientes, 30mmДокумент8 страницPasos para dibujar engranajes rectos de perfil evolvente (13 dientes, 30mmAlexander MedinaОценок пока нет

- Capítulo 13 - ShigleyДокумент25 страницCapítulo 13 - ShigleyWiller Wladimir Pozo50% (6)

- Capitulo16 121021142313 Phpapp01Документ27 страницCapitulo16 121021142313 Phpapp01Roman Arango HerreraОценок пока нет

- Engranajes evolventes AutocadДокумент12 страницEngranajes evolventes AutocadFrancisco Javier Rodríguez Napoleón75% (4)

- Engranajes Recto y HelicoidalesДокумент11 страницEngranajes Recto y HelicoidalesKevin FloresОценок пока нет

- Tarea 2Документ10 страницTarea 2Laura CalderonОценок пока нет

- Tutorial #150Документ22 страницыTutorial #150William Antonio Reyes MedinaОценок пока нет

- Taller Cadena PiñonДокумент8 страницTaller Cadena PiñonJuan Sebastian RodriguezОценок пока нет

- Engranajes Conceptos, Relación de Velocidad - 230302 - 140720Документ10 страницEngranajes Conceptos, Relación de Velocidad - 230302 - 140720Marcelo UrunagaОценок пока нет

- Transmisiones FlexiblesДокумент26 страницTransmisiones FlexiblesEdward FuentesОценок пока нет

- Engranes CompletoДокумент28 страницEngranes CompletocheОценок пока нет

- Tornillos de PotenciaДокумент56 страницTornillos de PotenciaJose Antonio Jimenez GalvanОценок пока нет

- Ingeniería GráficaДокумент10 страницIngeniería GráficaJC93_scribdОценок пока нет

- Diseño de engranajes helicoidalesДокумент18 страницDiseño de engranajes helicoidalesOscar AvellanedaОценок пока нет

- 1.2-Dimens. de Modelos de Árboles (Eng. Cilínd.)Документ8 страниц1.2-Dimens. de Modelos de Árboles (Eng. Cilínd.)Dariel GomezОценок пока нет

- Tema8 TornillosДокумент41 страницаTema8 TornillosMaurizieGuevaraОценок пока нет

- 4.1 Elementos de MaquinasДокумент35 страниц4.1 Elementos de MaquinasMiguel Matias ReineroОценок пока нет

- Trabajo 3 DejДокумент5 страницTrabajo 3 DejAlberto hdez FonsecaОценок пока нет

- Actividad MetodologiaДокумент13 страницActividad MetodologiadahirОценок пока нет

- Teoria de Engranajes Cilindricos de Dientes RectosДокумент14 страницTeoria de Engranajes Cilindricos de Dientes RectosheccosОценок пока нет

- EngranajesДокумент11 страницEngranajesRicardo CampoОценок пока нет

- Calculo de CadenasДокумент11 страницCalculo de CadenasOscar Pelaez100% (1)

- Calculos Geometricos de Engranes Rectos en Árboles ParalelosДокумент3 страницыCalculos Geometricos de Engranes Rectos en Árboles ParalelosAlejandroVillamarinОценок пока нет

- Principio y Leyes de EngranajesДокумент5 страницPrincipio y Leyes de EngranajesBeimar HuancoОценок пока нет

- Capitulo 18 Engranajes Ansi Iso PDFДокумент27 страницCapitulo 18 Engranajes Ansi Iso PDFedimomoОценок пока нет

- Taller12 MecanismosДокумент12 страницTaller12 MecanismosJose David Navarro SantiagoОценок пока нет

- Estudio de Los Engranajes RectosДокумент9 страницEstudio de Los Engranajes Rectosdiiegho00Оценок пока нет

- Cap 06 TorsionДокумент52 страницыCap 06 TorsionArturo Tipacti QuijanoОценок пока нет

- Definiciones y tipos de roscasДокумент23 страницыDefiniciones y tipos de roscasGiovanni Gamba100% (1)

- ENSAMBLEjaco Caso TransДокумент14 страницENSAMBLEjaco Caso TransHarold ContrerasОценок пока нет

- Subsitema de Conversion FernandoДокумент76 страницSubsitema de Conversion FernandoAngel Eduardo GuevaraОценок пока нет

- Diseño y Fabricación de Un enДокумент14 страницDiseño y Fabricación de Un engustavo12Оценок пока нет

- Sistema de Modulo y Sistema de Paso DiametralДокумент5 страницSistema de Modulo y Sistema de Paso DiametralDorian MarkqezОценок пока нет

- Sistema de Módulo y Sistema de Paso DiametralДокумент5 страницSistema de Módulo y Sistema de Paso Diametralchicho640488% (8)

- Facultad de Ingeniería: Universidad de Buenos AiresДокумент46 страницFacultad de Ingeniería: Universidad de Buenos AiresneodymioОценок пока нет

- Unidad 3Документ12 страницUnidad 3Arain CruzОценок пока нет

- Interpretación de planos en la fabricación de tuberías. FMEC0108От EverandInterpretación de planos en la fabricación de tuberías. FMEC0108Рейтинг: 1 из 5 звезд1/5 (1)

- Problemas resueltos de Hidráulica de CanalesОт EverandProblemas resueltos de Hidráulica de CanalesРейтинг: 4.5 из 5 звезд4.5/5 (7)

- Geroprótesis: Técnica dental - Odontología - Atención odontológica en la vejezОт EverandGeroprótesis: Técnica dental - Odontología - Atención odontológica en la vejezОценок пока нет

- Rosca Metrica Paso Fino PDFДокумент5 страницRosca Metrica Paso Fino PDFFrancisco Miguel MejíasОценок пока нет

- Dimensiones Bujes QD PDFДокумент2 страницыDimensiones Bujes QD PDFAxel DoñanОценок пока нет

- Dimensiones Bujes QD PDFДокумент2 страницыDimensiones Bujes QD PDFAxel DoñanОценок пока нет

- Guía EjerciciosДокумент6 страницGuía EjerciciosLuis Marcelo Diaz CruzОценок пока нет

- Banda Transp SawaДокумент28 страницBanda Transp Sawaalexcastro86marineОценок пока нет

- Tesis - Implementacion - de - Proceso - de - Reutilizacion - Image.Marked - 1 PDFДокумент119 страницTesis - Implementacion - de - Proceso - de - Reutilizacion - Image.Marked - 1 PDFLuis Marcelo Diaz CruzОценок пока нет

- Rosca Metrica Paso Fino PDFДокумент5 страницRosca Metrica Paso Fino PDFFrancisco Miguel MejíasОценок пока нет

- Curso Cintas TransportadorasДокумент157 страницCurso Cintas Transportadorasrobertito10167% (3)

- Correas Transportadoras PDFДокумент37 страницCorreas Transportadoras PDFLuis Marcelo Diaz CruzОценок пока нет

- Marco Lógico 10 Casos PrácticosДокумент237 страницMarco Lógico 10 Casos PrácticosSociocultural Project100% (47)

- Tesis - Implementacion - de - Proceso - de - Reutilizacion - Image.Marked - 1 PDFДокумент119 страницTesis - Implementacion - de - Proceso - de - Reutilizacion - Image.Marked - 1 PDFLuis Marcelo Diaz CruzОценок пока нет

- Neumatica (Calculo de Cilindros)Документ52 страницыNeumatica (Calculo de Cilindros)elvergonzalez10% (1)

- Diseño de Bombas para PulpaДокумент83 страницыDiseño de Bombas para PulpaJosemi Mayta100% (4)

- Implementacion Departamento de CalidadДокумент8 страницImplementacion Departamento de CalidadLuis Marcelo Diaz CruzОценок пока нет

- Correas Transportadoras PDFДокумент37 страницCorreas Transportadoras PDFLuis Marcelo Diaz CruzОценок пока нет

- Dialnet DisenoDeUnTanqueDeAlmacenamientoDeAguaCalienteSani 5344413 PDFДокумент9 страницDialnet DisenoDeUnTanqueDeAlmacenamientoDeAguaCalienteSani 5344413 PDFJesusDiFabioОценок пока нет

- MEDIDORESДокумент14 страницMEDIDORESLuis Marcelo Diaz CruzОценок пока нет

- Diseño de Una Turbina Hidráulica Basada en El Tornillo de ArquímedesДокумент110 страницDiseño de Una Turbina Hidráulica Basada en El Tornillo de Arquímedesstudent_blОценок пока нет

- Diseño de Bombas para PulpaДокумент83 страницыDiseño de Bombas para PulpaJosemi Mayta100% (4)

- Vigas - Hiperestaticas Universidad de ChileДокумент25 страницVigas - Hiperestaticas Universidad de ChileLuis OmarОценок пока нет

- Manual de Mantenimiento FedemetalДокумент90 страницManual de Mantenimiento FedemetalCarlos BerrioОценок пока нет

- NCH 200 Of1972 Ensayo Tracción AcerosДокумент29 страницNCH 200 Of1972 Ensayo Tracción AcerosLuis Marcelo Diaz Cruz100% (2)

- NCH 204.of2006 Barras Laminadas en CalienteДокумент28 страницNCH 204.of2006 Barras Laminadas en CalienteLuis Marcelo Diaz CruzОценок пока нет

- Sistemas HidrulicosДокумент51 страницаSistemas HidrulicosHarold Urueña100% (1)

- Diseño y Cálculo de Tanques de AlmacenamientoДокумент130 страницDiseño y Cálculo de Tanques de AlmacenamientoA. C. V.98% (89)

- Correas Transportadoras Informe FinalДокумент55 страницCorreas Transportadoras Informe FinalLuis Marcelo Diaz Cruz67% (6)

- El Funcionamiento de Las Bombas de TorniДокумент8 страницEl Funcionamiento de Las Bombas de TorniLuis Marcelo Diaz CruzОценок пока нет

- Recuperación de Hierro A Partir de RelavesДокумент16 страницRecuperación de Hierro A Partir de RelavesLuis Marcelo Diaz CruzОценок пока нет

- Correas Transportadoras EjecucionДокумент39 страницCorreas Transportadoras EjecucionLuis Marcelo Diaz CruzОценок пока нет

- Termodinámica mezclas disolucionesДокумент32 страницыTermodinámica mezclas disolucionesJazmín RamírezОценок пока нет

- Casa Gropius - SaritaДокумент37 страницCasa Gropius - SaritaFranco SicchaОценок пока нет

- Problemas Transporte y AsignacionДокумент2 страницыProblemas Transporte y AsignacionTommy Vite Bancayan75% (4)

- Actividad Adicional m6Документ4 страницыActividad Adicional m6Catalina Altamar CuervoОценок пока нет

- Ejercicios Prácticos de Impuesto A La RentaДокумент1 страницаEjercicios Prácticos de Impuesto A La RentaJenny ARОценок пока нет

- Gruas y Operaciones de IzajeДокумент32 страницыGruas y Operaciones de IzajeCarlos Diego Capcha GagoОценок пока нет

- Cuáles Son Las Ventajas de Pertenecer A Una EPS Frente A EsSaludДокумент3 страницыCuáles Son Las Ventajas de Pertenecer A Una EPS Frente A EsSaludhELMER VillajulcaОценок пока нет

- Reglamento Minisumo RC Junior 2020Документ10 страницReglamento Minisumo RC Junior 2020GUSTAVO ADOLFO FLOREZ PEÑALOZAОценок пока нет

- Calibre de Conductores ElectricosДокумент2 страницыCalibre de Conductores Electricostin2014Оценок пока нет

- No Compres ImitacionДокумент28 страницNo Compres ImitacionErick musicОценок пока нет

- Mecanismos participación ciudadana ColombiaДокумент10 страницMecanismos participación ciudadana ColombiaHarley FernandezОценок пока нет

- Trabajo Escalonado de Gestion de La SeguridadДокумент7 страницTrabajo Escalonado de Gestion de La SeguridadAugusto Vilela100% (2)

- Escuela de Negocios - Estado de costos de productos vendidosДокумент5 страницEscuela de Negocios - Estado de costos de productos vendidosglorissel100% (2)

- Lista de precios Michelin febrero 2023Документ52 страницыLista de precios Michelin febrero 2023Aron BraunОценок пока нет

- Elementos Básicos e Un Circuito Eléctrico Jesus Rodrigues PinoДокумент9 страницElementos Básicos e Un Circuito Eléctrico Jesus Rodrigues PinoJesus RodriguezОценок пока нет

- El Otro Golpe - Las Transformaciones en La Estructura Social Por El Terrorismo de EstadoДокумент12 страницEl Otro Golpe - Las Transformaciones en La Estructura Social Por El Terrorismo de EstadoLa Cámpora Bahía BlancaОценок пока нет

- Puma AbarroteriaДокумент116 страницPuma Abarroteriakeila mejiaОценок пока нет

- Actividad4 - Matemáticas para Los Negocios ErickДокумент6 страницActividad4 - Matemáticas para Los Negocios Erickeriku zaveОценок пока нет

- Ordenanza de Promocion de La Construccion de Edificios Soste Ordenanza No 595 Mss 1775192 1Документ5 страницOrdenanza de Promocion de La Construccion de Edificios Soste Ordenanza No 595 Mss 1775192 1Jhon GomezОценок пока нет

- PrimilloДокумент35 страницPrimilloDarwin RVОценок пока нет

- PERÚ Flavio FigalloДокумент21 страницаPERÚ Flavio FigalloJavier lunaОценок пока нет

- Lectura 07 Administracio N de OperacioneДокумент22 страницыLectura 07 Administracio N de OperacioneCamilo DiazОценок пока нет

- Juliana-Informe-Mayo 5° A-Formato 1Документ8 страницJuliana-Informe-Mayo 5° A-Formato 1Eusebio Huiza CuadrosОценок пока нет

- 03 ESTUDIO DE IMPACTO AMBIENTAL - ParqueДокумент24 страницы03 ESTUDIO DE IMPACTO AMBIENTAL - ParqueLorena Junes del PozoОценок пока нет

- Semana 6 - Trabajo Colaborativo 1Документ43 страницыSemana 6 - Trabajo Colaborativo 1MERIYEN NAYELY MANUEL QUISPEОценок пока нет

- Actividad Un Diagrama de Confiabilidad Unidad 3Документ4 страницыActividad Un Diagrama de Confiabilidad Unidad 3César MollinedoОценок пока нет

- Semejanzas y Diferencias Entre Las Personas Jurídicas Privadas Con Fines y Sin Fines de LucroДокумент2 страницыSemejanzas y Diferencias Entre Las Personas Jurídicas Privadas Con Fines y Sin Fines de LucroElías Vélez86% (14)

- Matriz objetivos calidadДокумент12 страницMatriz objetivos calidadMiguel Huarcaya MayhuaОценок пока нет

- Modelos de OrganizaciónДокумент1 страницаModelos de OrganizaciónM VOОценок пока нет

- Relaciones Individuales de TrabajoДокумент16 страницRelaciones Individuales de TrabajoRaggem Zierrita BuchanansОценок пока нет

- TelevesДокумент56 страницTelevesJackОценок пока нет