Академический Документы

Профессиональный Документы

Культура Документы

Expansão Do EVA

Загружено:

Anonymous btFsuBkbwИсходное описание:

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Expansão Do EVA

Загружено:

Anonymous btFsuBkbwАвторское право:

Доступные форматы

64 Maro 2011

a r t i g o t c n i c o at

Maior produtividade e qualidade na

reticulao e expanso do EVA no

processo de injeo direta

1 - Introduo

Os copolmeros de etileno-vinila-acetato

so termoplsticos obtidos atravs da

copolimerizao de monmeros de

etileno e acetato de vinila, com o conte-

do de acetato de vinila variando desde

18 a 28%. O EVA um termoplstico com

ampla gama de aplicaes distribudas

por diversos segmentos de mercado,

destacadamente na indstria de calados,

onde sua utilizao se evidencia como

termofixo. No processo de produo de

um termofixo, a interdependncia de fun-

damental importncia se estabelece en-

tre o processo de expanso e o processo

de reticulao, via perxidos, porque es-

tes compostos desenvolvero proprieda-

des elsticas.

2 - Os Perxidos Orgnicos

e a Reao de Reticulao

Conhecer os tipos de perxidos orgni-

cos disponveis no mercado, assim como

estes se comportam em relao ao calor,

tempo e temperatura de processo, fun-

damental para se definir o perxido or-

gnico adequado reticulao de um

polmero, em especial no processo de

cura e injeo direta do EVA. Os perxidos

orgnicos so produtos que se decom-

pem a partir de uma certa temperatura,

para gerar radicais livres com energia

capaz de criar radicais polimricos e es-

tes, ao reagirem entre si, produzem liga-

es qumicas do tipo carbono-carbono

bastante estveis e resistentes ao calor,

denominadas ligaes cruzadas. Dois

principais grupos de perxidos orgni-

cos so empregados na reticulao de

polmeros: os peroxiacetais e os

Antonio D'Angelo diretor da Retilox Qumica Especial

dialquilperxidos.

O perxido de dicumila (Retilox DPP

99%) o mais conhecido e o que apresen-

ta a maior eficincia entre os perxidos

orgnicos. Cada molcula pode gerar uma

ligao cruzada. O produto homologa-

do pela FDA (Food and Drug

Administration) dos EUA para uso em

artefatos com contato direto com alimen-

tos, o que lhe confere segurana neste

especfico aspecto. Porm, ele encontra

restries de uso devido ao odor carac-

terstico, que permanece no artefato

reticulado, pois quando se decompe

gera acetofenona e cumil alcool, que por

apresentarem baixa volatilidade tm

maior dificuldade de remoo e perma-

necem por mais tempo no produto final.

Para a soluo desde problema de

odor, foram desenvolvido grades espe-

ciais, de perxido de Dicumila, modifi-

cados (Retilox DCP40 SAP), com a mes-

ma segurana de processo de um Bis

Perxido, mas com a produtividade de

um perxido de Dicumila e (Retilox D.

40 Inject F), que possui a mesma segu-

rana de processo do Dicumila normal,

mas sem o odor e com mais produtivida-

de e qualidade do artefato final injetado.

Estes novos grades de perxido de

dicumila modificados no so classifi-

cados como produtos perigosos. Ofere-

cem maior segurana de transporte, ar-

mazenagem e tambm so seguros no

processo de mistura, pois foram formu-

lados a 40% de princpio ativo, e no dei-

xam o odor caracterstico da acetofenona.

Existem grades de perxidos cujos

produtos de decomposio so mais vo-

lteis ou mesmo cujos odores fossem

menos marcantes. o caso do perxido

de 1,3 bis (terc.butila) -

diisopropilbenzeno que um perxido

tambm da classe dialquil (Bis perxido),

que embora no desenvolva produtos de

decomposio com odores, no apro-

vado pela FDA. Assim como os demais

perxidos, o Bis Perxido normal me-

nos eficiente quando comparado aos

Perxidos de Dicumila Modificados, por-

tanto pode exigir a adio de um coagente

para promover um aumento na densida-

de de ligaes cruzadas.

A partir do recente lanamento de

novo grade de Bis Perxido modificado

(Retilox Bis F.40 SAP) no h necessidade

da adio de coagente para promover

uma melhor densidade de cura, do EVA

injetado. Este novo grade melhora o grau

de cura e a densidade de cura, com signi-

ficativa melhora no segurana de pro-

cesso, maior scorch e o mais importante

com ganho superior a 30% na produtivi-

dade, na injeo do EVA.

No mecanismo de decomposio

dos perxidos orgnicos em radicais li-

vres, a taxa ou velocidade da reao de

decomposio trmica regida por uma

equao de primeira ordem, onde o in-

tervalo de tempo necessrio para que a

metade do contedo de perxido seja de-

composto constante em uma determi-

nada temperatura e chamado de tempo

de meia vida.

O tempo de meia vida utilizado

para se estimar o quanto rpido um

perxido capaz de gerar radicais livres,

sendo necessrios 10 (dez) tempos de

meia vida para a decomposio total de

um perxido orgnico. Os tempos de

meia vida, entretanto, variam

exponencialmente em relao s faixas

de temperatura e a partir do tempo de

meia vida que se determina o tempo

artigo tcnico.pmd 2/3/2011, 23:45 64

66 Maro 2011

a r t i g o t c n i c o at

total de cura. O tempo de meia vida do

perxido pode variar em funo do tipo

de polmero onde ser solubilizado.

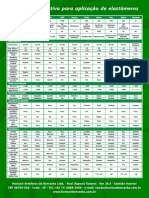

Na tabela 1 so apresentados os ti-

pos de perxidos orgnicos, na sua for-

ma pura, mais utilizados pelo mercado,

onde se compara o peso especifico, o teor

de oxignio ativo e o tempo de meia vida.

Outro fator relevante a ser conside-

rado a definio da quantidade de

perxido orgnico empregada na

reticulao, dosado em geral como os

demais ingredientes da composio, ou

seja, em (PCR) partes por cem partes de

resina (polmero). Devemos tambm

considerar o contedo de oxignio ativo

do perxido orgnico em relao ao seu

peso molecular e usar o conceito de equi-

valente peroxdico. Exemplo: Ao substi-

tuir em um determinado composto o (DC

40%) perxido de dicumila, que possui

270 gramas de peso molecular ou equi-

valente peroxdico, pelo (DHBP 45%)

perxido de 2-5 dimetil 2-5 bis (terc-butil)

hexano, que possui 290 gramas de peso

molecular e sabendo se tratar de um bis-

perxido, ou seja, maior quantidade de

oxignio ativo, devemos substituir os

270 gramas de (DC) por 145 gramas de

(DHBP), ou seja, seu equivalente

peroxdico, como tambm sabemos que

o (DHBP) menos eficiente que o (DCP)

podemos lanar mo de um Coagente de

cura, ou substitu-lo pelo Bis F 40 SAP,

que evita o uso de qualquer tipo de co

agente.

3 - Os Coagentes de

Reticulao

Os coagentes so produtos, em geral,

monmeros reativos inibidos que podem

vir a reagir entre si sob a ao do calor ou

quando iniciados pela ao dos perxidos

orgnicos, para se transformarem em

polmeros, mas que podem tambm rea-

gir com os radicais polimricos gerados

pelos perxidos a partir das cadeias

carbnicas do polmero. No caso do EVA,

estes monmeros na verdade se enxer-

tam nas cadeias polimricas aumentan-

do a ramificao, mas tambm promo-

vendo um aumento no nmero de liga-

es cruzadas, ou seja, na densidade de

reticulao.

Dessa maneira, o consequente au-

mento do peso molecular do polmero e

da densidade de ligaes cruzadas fica

demonstrado o aumento da eficincia do

perxido orgnico. Como resultado, ob-

serva-se uma reduo na deformao

permanente e no alongamento de ruptu-

ra, ao mesmo tempo em que h um au-

mento no mdulo e na tenso de ruptura

do composto ou do produto final. Os

coagentes so incapazes de gerar radi-

cais polimricos.

4 - Parmetros Reomtricos

No comparativo demonstrado nos grfi-

cos nota-se que os novos grades de

perxidos ampliam e do maior flexibi-

lidade ao formulador para intervir no

processo. Falamos do tempo de queima,

tempos intermedirios e tempo final de

cura/crosslink, que permite que sejam

modificados tanto os tipos como a taxa

de reticulao, via perxidos. Os mes-

mos recursos no podem ser utilizados

na cura peroxdica, onde o uso de

perxidos orgnicos, por terem mecanis-

mos com caractersticas prprias de

reatividade, limitam a flexibilidade e

pouco permitem ao qumico formulador

interferir no processo.

O intervalo de tempo no qual um

composto fica submetido a uma elevada

temperatura e ainda capaz de fluir para

ser moldado antes que se inicie o proces-

so de cura, via perxidos, atravs de radi-

cais livres, denominado tempo de quei-

ma (scorch). A partir deste instante, tem

incio o processo de reticulao, caracte-

rizado por uma acentuada reduo do flu-

xo e acentuado aumento da viscosidade

do composto polimrico. Este processo

se completa ao longo de um perodo de

tempo que denominado tempo de

vulcanizao ou tempo final de cura. O

processo irreversvel e o moldado

transformado em um termofixo.

O tempo de queima e o tempo de

cura so parmetros que podem ser obti-

dos atravs de um instrumento denomi-

nado remetro de disco oscilante (ODR).

O equipamento contm uma cavidade

mantida sob alta temperatura, onde uma

quantidade do composto reticulada en-

Tabela 1

artigo tcnico.pmd 2/3/2011, 23:46 66

68 Maro 2011

a r t i g o t c n i c o at

quanto so medidos valores de torques

em relao ao tempo, impostos pela os-

cilao em um determinado ngulo de

um eixo rotor os quais so plotados em

um grfico, definindo a assim uma cur-

va ou um perfil reomtrico do compos-

to. A curva reomtrica pea de funda-

mental importncia na anlise e no de-

senvolvimento de um determinado pro-

duto ou processo de reticulao. A esco-

lha de um determinado grade de

perxido pode reduzir tanto o tempo de

queima como o tempo final de cura ou

somente reduzir o tempo final de cura,

mas com queima ainda mais segura.

Nos grficos pode-se analisar a ao

dos novos grades de perxidos modifi-

cados, comparando-os com os grades

normais utilizando como base uma mes-

ma formulao e o mesmo composto.

5 - Os Agentes de Expanso

Os agentes de expanso so substncias

caracterizadas por apresentarem bem

definidas faixas temperaturas de decom-

posio ou melhor de sublimao, pois

se decompem a partir da forma slida

diretamente para a forma gasosa.

Ainda assim, podem ter seus perfis

ou curvas de decomposio modifica-

das atravs dos chamados ativadores de

decomposio (quikers), a decomposi-

o do esponjante ocorre em funo de

sua composio qumica, de seus tama-

nhos mdios de partcula ou suas res-

pectivas reas superficiais, da tempera-

tura que so submetidos e tambm do

uso de ativadores. O agente expansor

tambm definido por seu comportamen-

to fsico-qumico e pode ser classificado

como expansor endotrmico ou

exotrmico.

Se um composto contendo

azodicarbonamida (ADC) com a propri-

edade de sublimar totalmente em tempe-

raturas superiores a 205C. for processa-

do em temperaturas inferiores, ser pos-

svel detectar tons amarelados nos pro-

dutos expandidos indicando a existncia

de ADC no decomposta, ainda que se

use ativadores.

O uso ou combinao de um ou mais

ativadores de grande valia na busca do

sincronismo necessrio entre o proces-

so de expanso e o processo de

reticulao, sempre observando a tem-

peratura de trabalho imposta ao proces-

so. So bem conhecidos e largamente

empregados o xido de zinco, o estearato

de zinco e a ureia tratada entre outros.

Grfico 1 Grfico 2

artigo tcnico.pmd 2/3/2011, 23:46 68

70 Maro 2011

a r t i g o t c n i c o at

Como cada um destes produtos pode

ter especificaes tcnicas variadas, suas

propriedades e caractersticas iro obvi-

amente afetar seu desempenho ou res-

posta como ativadores do processo de

expanso. Portanto, muito importante

uma precisa avaliao das especificaes

dos ativadores para se obter exatamente

o que espera deles no processo.

Uma vez definidas as densidades do

composto e do produto final, bem como

o sistema ativador, ser possvel estimar

tanto a quantidade de agente expansor a

ser empregada como o peso de compos-

to a ser injetado em cada cavidade do

molde, tomando-se como referncia o

volume da cavidade e o volume de gases

gerados.

A ADC um slido de cor amarela

apresentado na forma de p e sua total

decomposio ocorre em temperaturas

superiores a 205C. Gera nas CNPT 220

cm de gs/grama, constitudos de 65%

de nitrognio, 35% de monxido de car-

bono e 3% entre dixido de carbono e

amnia. Os produtos de sua total decom-

posio so brancos.

A azodicarbonamida (ADC) o agen-

te expansor mais indicado para o proces-

so em questo pois o agente expansor

que produz o maior volume de gs por

grama, no reage com os agentes de cura

e aprovado pela FDA. Se um composto

contendo azodicarbonamida (ADC) for

processado em temperaturas inferiores,

ser possvel detectar tons amarelados

nos produtos expandidos indicando a

existncia de ADC no decomposta, ain-

da que se use ativadores.

O uso ou combinao de um ou mais

ativadores de grande valia na busca do

sincronismo necessrio entre o proces-

so de expanso e o processo de

reticulao, sempre observando a tem-

peratura de trabalho imposta ao proces-

so. So bem conhecidos e largamente em-

pregados o xido de zinco, o estearato de

zinco e a ureia tratada entre outros. Como

cada um destes produtos podem ter

especificaes tcnicas variadas, suas

propriedades e caractersticas iro obvi-

amente afetar seu desempenho ou res-

posta como ativadores do processo de

expanso. Portanto, muito importante

uma precisa avaliao das especificaes

dos ativadores para se obter exatamente

o que espera deles no processo.

Uma vez definidas as densidades do

composto e do produto final, bem como

o sistema ativador, ser possvel estimar

Grfico 4 Grfico 3

artigo tcnico.pmd 2/3/2011, 23:46 70

72 Maro 2011

a r t i g o t c n i c o at

tanto a quantidade de agente expansor a

ser empregada como o peso de compos-

to a ser injetado em cada cavidade do

molde, tomando-se como referncia o

volume da cavidade e o volume de gases

gerados.

6 - Os Ativadores de

Expanso

Os ativadores so produtos que interfe-

rem na estabilidade dos agentes

expansores, aumentando a velocidade

com que estes se decompem, na verda-

de, aumentando o volume de gs gerado

em relao ao tempo, ou melhor, em re-

lao a um determinado intervalo de tem-

po. Dessa forma, os ativadores alteram

os perfis das curvas de decomposio

dos agentes expansores bem como o grau

de expanso do produto que os contm.

7 - Blendas

A mistura com outros elastmeros em

especial os insaturados pode ser empre-

gada, porm as duplas ligaes da

insaturao, mais reativas, iro certamen-

te alterar o perfil da curva reomtrica,

reduzindo o tempo de queima durante a

expanso, interferindo ao mesmo tempo

na eficincia e na ao do ativador na ex-

panso.

Como a reologia de um polmero

amorfo, por exemplo a borracha natural

(NR), distinta da reologia de um

polmero com elevado ndice ou conte-

do de cristalinidade, como o caso do

EVA, a homogeneidade do composto po-

der estar comprometida.

tambm bastante comum a reco-

mendao do uso de borracha de etileno-

propileno (EPDM) ou Engage, em mistu-

ras com EVA, j que ambos so polmeros

olefnicos bastante compatveis e a mis-

tura homognea. Entretanto, neste caso

a densidade de reticulao e deformao

permanente ficam prejudicadas.

O carter mais elstico, transferido

ao composto/produto com o uso de um

polmero amorfo tambm alcanado

com o uso de um tipo de EVA contendo

maior teor de vinilacetato em relao ao

que se est empregando, j que um EVA

com maior contedo de vinilacetato me-

nos cristalino.

Fica bvio que a escolha de uma al-

ternativa deve ser avaliada sob os vrios

aspectos do processo bem como preo

ou custo final.

8 - As Cargas de Enchimento

e os Plastificantes

As cargas minerais de enchimento como

o carbonato de clcio precipitado alguns

tipos de silicatos, pequena quantidade de

slica para promover uma melhor resis-

tncia ao rasgo e a abraso ou mesmo

uma pequena quantidade de plastificante

do tipo ster (DOP, DOA, DOS) ou de um

bom leo parafinico para facilitar o pro-

cesso, pode ser empregada.

O nvel e o tipo de plastificante es-

to relacionados com sua compatibili-

dade. As quantidades de carga mineral e

de xido de zinco (ativadores) precisam

ser bem analisadas para no contribu-

rem negativamente com a densidade fi-

nal, lembrando que estes produtos pos-

suem elevados pesos especficos.

9 - Os Auxiliares de

Processo

Est disponvel no mercado uma ampla

gama de agentes qumicos de processo,

os lubrificantes internos e externos, e

muito importante atentar para o fato que

certos agentes de processo interferem na

reao de decomposio do agente

expansor ou com o perxido orgnico,

reduzindo sua eficincia. Devido a sua Grfico 5

artigo tcnico.pmd 2/3/2011, 23:46 72

74 Maro 2011

a r t i g o t c n i c o at

neutralidade qumica, a cera de

polietileno o agente de processo de

melhor desempenho sem causar interfe-

rncias ou prejuzos ao processo.

O uso do polietileno glicol (PEG)

como auxiliar de fluxo e como corretor

de acidez quando slica est incorpora-

da, no proibido, entretanto, como tam-

bm um ativador, este aspecto no pode

ser desprezado.

10 - O Composto

No desenvolvimento do composto, o

formulador deve utilizar o conceito da

simplicidade, reduzindo ao mximo a

possibilidade de gerar interaes ou rea-

es paralelas entre os ingredientes, para

atingir as propriedades requeridas no

artefato final injetado.

11 - Processo de Mistura

Em misturador fechado (tangencial ou

intermix), mas que preferencialmente

possibilite um controle na variao de

velocidade de mistura, em especial se

dispor de um sistema de monitoramento

e controle bastante eficaz da temperatu-

ra do composto, uma, se no a maior,

garantia para se obter a estabilidade ne-

cessria e exigida na reticulao e expan-

so de um composto de EVA para o pro-

cesso de injeo.

Submeter um composto ao proces-

so de peletizao, a menos que seja em

contnuo ou seja logo em seguida ao pro-

cesso de mistura e de forma bastante r-

pida para no aumentar o histrico de

calor do composto e no interferir em

demasia no tempo de meia vida do

perxido para preservar ao mximo suas

propriedades reolgicas e fsicas.

A prtica da peletizao tem tambm

como base promover uma maior

homogeneidade do composto, mas em

geral no considera os efeitos negativos

e de maior impacto, que certamente acar-

reta este tipo de procedimento.

Ao longo do processo de injeo, o

composto estar sujeito a esforos me-

cnicos e a um cisalhamento, mais que

suficientes.

12 - A Injeo Direta

As injetoras mais antigas (mas que ainda

so fabricadas) so todas com rosca de

60 mm e possuem capacidade para inje-

tar at 900cm

3

, considerando uma cepa,

onde aproximadamente cada par tem

600g, se consegue injetar um par por

injetor (matriz simples) dois pares por

estao, com um operador, com um tem-

po mdio de 480s, tirando-se em media

3.260 pares/dia (24h).

O retorno do canho injetor de 48s

da estao 10 at a 1, mas sempre obser-

vando a densidade do composto e col-

cho, ou no injetar nem 600g, portanto

considerando uma injetora com 10 esta-

es, com tempo de 480s, encontramos

um ciclo de 53s. (480s/ 9 estaes +1

estao aberta = 53s). Neste caso, o tem-

po determinado para a cura do material

no compensa ser menor que 480s, pois

como o retorno de 48s, se o tempo for

menor, sempre ficara uma ou mais ma-

trizes abertas, sendo assim, no se ga-

nha produtividade, por esse motivo es-

sas injetoras no so recomendadas para

a injeo de entressolas e solados mais

finos.

As injetoras novas j vm com ros-

cas maiores de 75mm de dimetro (po-

dem ser de 60mm tambm) e com retor-

no do canho injetor muito mais rpido,

com 25s, nessas injetoras se trabalha com

matrizes duplas (2 pares por injetor), pois

consegue injetar uma quantidade muito

maior de composto (1.300g). Neste caso,

como o retorno muito mais rpido, 25s,

uma injetora de 10 estaes consegue

fazer o ciclo de 40s, considerando o tem-

po de injeo 360s e um operador. 360/9

estaes +1 fechada = 40s, aberta por

estao.

Caso se necessite de maior produti-

vidade, com segurana de processo, ci-

clos de 300s, ou menos ainda, recomen-

da-se utilizar os perxidos especialmen-

te desenvolvidos para tal fim, pela Retilox,

que permitem essa reduo no ciclo sem

pr queima do composto, no colcho, de-

vido a excelente queima, maior seguran-

a de processo, dos novos grades de

perxidos.

A definio do perfil de temperatura

de trabalho da injetora, em sua diversas

zonas, depender principalmente do

tempo de queima estabelecido para o

composto e ir variar de 80C at 135C,

enquanto o tempo de residncia do com-

posto no Colcho da injetora depender

da sua capacidade, velocidade de injeo,

tempo ou ciclo total de cura e nmero de

cavidades do molde.

O tempo de cura dever se situar

entre 3,0 e 7 minutos e ser totalmente

dependente da espessura da artefato a ser

injetado, dos sistemas de reticulao e

expanso e, claro, da definio da tempe-

ratura do molde a eles relacionados.

13 - Concluso

O conhecimento do tipo de injetora, dos

mecanismos de reao dos perxidos

orgnicos e reao de decomposio dos

agentes expansores, de que modo atuam

os ativadores de expanso ao longo dos

processos de expanso e de cura, alm

das interferncias que cada um dos in-

gredientes da frmula poder exercer

sobre os perfis das curva de expanso e

curva de reticulao.

Somados aos cuidados no desenvol-

vimento do composto, controles do pro-

cesso de mistura, no desenvolvimento

da matrizaria, a escolha do grade ideal

do perxido e expansor, em funo do

ciclo otimizado utilizado, so a chave

para o desenvolvimento de compostos

de EVA expandidos e reticulados para uso

no processo de injeo direta e a

consequente definio dos parmetros

de controle, segurana e produtividade a

serem adotados para assegurar o perfei-

to controle dimensional do produto fi-

nal. Caso se necessite de maior produti-

vidade, com segurana de processo, ci-

clos de 300s, ou menos, recomenda-se

utilizar os perxidos especialmente de-

senvolvidos para tal fim, que permitem

essa reduo no ciclo sem pr queima do

composto, no colcho, devido excelen-

te queima, maior segurana de processo,

com mais qualidade, menos perdas no

processo e com considervel ganho de

produtividade.

artigo tcnico.pmd 2/3/2011, 23:46 74

Вам также может понравиться

- A Utilização De Material Lignocelulósico Na Produção De BioetanolОт EverandA Utilização De Material Lignocelulósico Na Produção De BioetanolОценок пока нет

- EVAДокумент1 страницаEVALeo LincolnОценок пока нет

- Defeitos em TintasДокумент14 страницDefeitos em Tintasfabricio marchiОценок пока нет

- Hempel Iso PT 0211finalДокумент21 страницаHempel Iso PT 0211finalvandobernardoОценок пока нет

- Manual Pintura PisosДокумент8 страницManual Pintura PisosThyago Bahiano LimaОценок пока нет

- TomadasДокумент7 страницTomadasJair ArmandoОценок пока нет

- Manual RotomoldagemДокумент3 страницыManual Rotomoldagemkz4rОценок пока нет

- Histórico e Possibilidades Do Processo de Rotomoldagem para Transformação de Polímeros TermoplásticosДокумент6 страницHistórico e Possibilidades Do Processo de Rotomoldagem para Transformação de Polímeros TermoplásticosJoner De Quadros PereiraОценок пока нет

- PC-03 Análise de Abrasivo 2012Документ41 страницаPC-03 Análise de Abrasivo 2012Jarbas MoraesОценок пока нет

- Parafusos Inox em GeralДокумент53 страницыParafusos Inox em GeraladencoОценок пока нет

- Caldeira Recuperação IIДокумент54 страницыCaldeira Recuperação IIerlon0rodriguesОценок пока нет

- Manual Casco e Tubo (GEA)Документ13 страницManual Casco e Tubo (GEA)Juliana PivettaОценок пока нет

- CATÁLOGO VedabrasДокумент37 страницCATÁLOGO VedabrasMarina SommerОценок пока нет

- AluminioДокумент12 страницAluminioFernando NetoОценок пока нет

- Moenda PPSДокумент80 страницMoenda PPSJavier Manuel IbanezОценок пока нет

- Ensaio de Condutividade - Teste de BresleДокумент4 страницыEnsaio de Condutividade - Teste de BresleRicardo CarvalhoОценок пока нет

- Normas para RefratáriosДокумент1 страницаNormas para RefratáriosLeonardo NecoОценок пока нет

- 50-Trocador de Calor Casco TuboДокумент0 страниц50-Trocador de Calor Casco TuboJosue BrazОценок пока нет

- Astm D 3299-00Документ4 страницыAstm D 3299-00AndreArmaniniОценок пока нет

- Catálogo Bíblia 2013Документ460 страницCatálogo Bíblia 2013chu42Оценок пока нет

- Edicao 18Документ40 страницEdicao 18Nildo TrindadeОценок пока нет

- Manual Como Construir Um Modelo de NegociosДокумент94 страницыManual Como Construir Um Modelo de NegociosSílvia NascimentoОценок пока нет

- ISO14000 e GAДокумент10 страницISO14000 e GAErisson F VieiraОценок пока нет

- Seminario Polimeros de Alto Desempenho - FINALДокумент60 страницSeminario Polimeros de Alto Desempenho - FINALFrancisco Bomfim0% (1)

- Relatório Moldagem em Areia VrerdeДокумент11 страницRelatório Moldagem em Areia VrerdeVictor AugustoОценок пока нет

- Produção de Carvão VegetalДокумент44 страницыProdução de Carvão VegetalNega1986Оценок пока нет

- Apostila DT 13 Tinta P - 2018 PDFДокумент68 страницApostila DT 13 Tinta P - 2018 PDFSalima100% (1)

- PoliuretanosДокумент11 страницPoliuretanosAthaídes De Azeredo e SilvaОценок пока нет

- Manual Tecnico Resina PetДокумент170 страницManual Tecnico Resina Petnewxor100% (2)

- ACO 011 CatalogoMasterBarrasAco WEBДокумент14 страницACO 011 CatalogoMasterBarrasAco WEBJardelBezerОценок пока нет

- F500 Vs LGEДокумент1 страницаF500 Vs LGECleeeeestonОценок пока нет

- 201 - Conexäes para Tubos FlangeadosДокумент42 страницы201 - Conexäes para Tubos FlangeadosefurlaniОценок пока нет

- Manual Tecnico Resina PetДокумент170 страницManual Tecnico Resina PetLuiz Henrique GodoyОценок пока нет

- Tabela Elastomeros PDFДокумент1 страницаTabela Elastomeros PDFandrebitaОценок пока нет

- Reaproveitamento Energético de Refugos de RotomoldagemДокумент140 страницReaproveitamento Energético de Refugos de Rotomoldagemrsiqueirasantos5711Оценок пока нет

- Alfa Aluminio CatalogoДокумент19 страницAlfa Aluminio Catalogoreginaldobass100% (1)

- Catalogo Inox ParДокумент20 страницCatalogo Inox ParMichel PereiraОценок пока нет

- NBR 11830 - 95 (EB-2129) - CANC - Líquido Gerador de Espuma de Película Aquosa (AFFF) A 6% para Uso Aeronáutico - 7pagДокумент7 страницNBR 11830 - 95 (EB-2129) - CANC - Líquido Gerador de Espuma de Película Aquosa (AFFF) A 6% para Uso Aeronáutico - 7pagClaudio LorenzoniОценок пока нет

- N-1890 PetrobrasДокумент25 страницN-1890 PetrobrasRobsonОценок пока нет

- Rotomoldagem TrabalhoДокумент10 страницRotomoldagem Trabalhojacson_tjs1143Оценок пока нет

- PRFVДокумент26 страницPRFVpeubrandaoОценок пока нет

- Curso de RotomoldagemДокумент37 страницCurso de RotomoldagemIsmael Oliveira100% (2)

- Lista de Normas para Borracha PDFДокумент6 страницLista de Normas para Borracha PDFAndre Rodriguez SpirimОценок пока нет

- Espuma de PoliuretanosДокумент11 страницEspuma de PoliuretanosVALDECIRDOMINGOSОценок пока нет

- N 1550 PDFДокумент11 страницN 1550 PDFASSISFERREIRAОценок пока нет

- EG-T-401 Material Tubulacao Rev 14Документ245 страницEG-T-401 Material Tubulacao Rev 14Delano MaurissoОценок пока нет

- 01 PRFV NormasДокумент36 страниц01 PRFV NormasLeandro CalcidoniОценок пока нет

- Man Portuguese PDFДокумент36 страницMan Portuguese PDFAmazonas ManutençãoОценок пока нет

- Aplicações e Características Dos Ferros FundidosДокумент2 страницыAplicações e Características Dos Ferros FundidosAnonymous hj68hZmoОценок пока нет

- Recuperação de Mesa e Rolos de Moinho de Carvão PulverizadoДокумент20 страницRecuperação de Mesa e Rolos de Moinho de Carvão PulverizadoPITZER MILTONОценок пока нет

- Especificação Tecnica Bombas CentrifugasДокумент4 страницыEspecificação Tecnica Bombas CentrifugasMarcelo P R CamargoОценок пока нет

- Uso Do Pet em EspumasДокумент23 страницыUso Do Pet em EspumasallanHFОценок пока нет

- Dimensão Do Furo para A Cabeça Do Parafuso HexagonalДокумент1 страницаDimensão Do Furo para A Cabeça Do Parafuso HexagonaljuniomedinaОценок пока нет

- Relatório 1 - Química Orgânica 2Документ14 страницRelatório 1 - Química Orgânica 2Davi Alex NogueiraОценок пока нет

- 2021 - Tcc2 - Hélder Gime - Simulação de Uma Unidade de Destilação Sob Vácuo600Документ126 страниц2021 - Tcc2 - Hélder Gime - Simulação de Uma Unidade de Destilação Sob Vácuo600Hélder GimeОценок пока нет

- Estudo Da Retrogressão de Pastas CimentantesДокумент7 страницEstudo Da Retrogressão de Pastas CimentantesRamón RamalhoОценок пока нет

- Universidade Federal de Alfenas - Instituto de Ciência E TecnologiaДокумент32 страницыUniversidade Federal de Alfenas - Instituto de Ciência E TecnologiaAltair SilvaОценок пока нет

- Ponto de EntupimentoДокумент6 страницPonto de Entupimentown43Оценок пока нет

- Azia, Má Digestão, Esofagite Ou GastriteДокумент2 страницыAzia, Má Digestão, Esofagite Ou GastriteGbarielle BarrosОценок пока нет

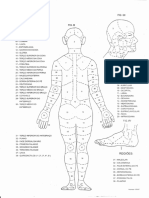

- Topografia Corpo HumanoДокумент2 страницыTopografia Corpo Humanoestevaocanan100% (9)

- Casos de Loucura LivroДокумент124 страницыCasos de Loucura LivroMalu RogenskiОценок пока нет

- SRTV Televisao MonocromaticoДокумент14 страницSRTV Televisao MonocromaticoBruno MozОценок пока нет

- Bingo CientirinhasДокумент10 страницBingo CientirinhasCARLOS FALCASSA100% (2)

- Capital SocialДокумент45 страницCapital SocialFocoОценок пока нет

- Afasia de ConduçãoДокумент55 страницAfasia de ConduçãopatriciasusckingОценок пока нет

- Sexo Privilegiado (O Fim Do Mito Da Fragilidade Feminina) PDFДокумент8 страницSexo Privilegiado (O Fim Do Mito Da Fragilidade Feminina) PDFShirley Kettili100% (5)

- A Revolução Industrial: Instituto Estadual de EducaçãoДокумент4 страницыA Revolução Industrial: Instituto Estadual de EducaçãoProfessor Jefferson BragaОценок пока нет

- TORNO CNC CABEÇOTE MÓVEL - Tipo CДокумент2 страницыTORNO CNC CABEÇOTE MÓVEL - Tipo CBruno AlmeidaОценок пока нет

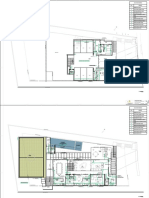

- JW1 - Projeto Executivos - Pontos Elétricos e Hidráulicos WilkeДокумент6 страницJW1 - Projeto Executivos - Pontos Elétricos e Hidráulicos WilkeJean silvaОценок пока нет

- Avaliação 30 Dias NOVOДокумент4 страницыAvaliação 30 Dias NOVORodrigo GuterresОценок пока нет

- Transmissor Com Ba1404 e 2sc2458Документ8 страницTransmissor Com Ba1404 e 2sc2458carrlosalbertodossantossilvaОценок пока нет

- ESTRUTURAДокумент9 страницESTRUTURACarlos Felipe Bezerra De LimaОценок пока нет

- Epilepsia Na Infancia e AdolescenciaДокумент502 страницыEpilepsia Na Infancia e AdolescenciaLeoberto Batista Pereira Sobrinho100% (1)

- Referencial de Competências-Chave NS STCДокумент21 страницаReferencial de Competências-Chave NS STCnuno.jose.duarte100% (1)

- FISPQ AMB-C-16 #Atul003Документ3 страницыFISPQ AMB-C-16 #Atul003CONFIARE PINTURAS E JATEAMENTOОценок пока нет

- BriofitasДокумент19 страницBriofitasDalton Homisio100% (1)

- Reforma CatalíticaДокумент8 страницReforma CatalíticaLucas KozlinskeiОценок пока нет

- Aula 01 - Mestre Bálsamo - Curso para Instrutores de CentúriaДокумент27 страницAula 01 - Mestre Bálsamo - Curso para Instrutores de CentúriaDeivite Henrique100% (2)

- Henrique Murachco Gramatica Grega TeoriaДокумент739 страницHenrique Murachco Gramatica Grega Teorialatioricap0% (1)

- Prova Pism 2020 Dia - 1 Módulo - Iii SaúdeДокумент20 страницProva Pism 2020 Dia - 1 Módulo - Iii SaúdeGuilherme BaumgratzОценок пока нет

- Suicídio - Do Desalojamento Do Ser Ao Desertor de Si MesmoДокумент14 страницSuicídio - Do Desalojamento Do Ser Ao Desertor de Si MesmoJoão Vitor Moreira MaiaОценок пока нет

- Ecologia GeralДокумент4 страницыEcologia GeralCastigo Agostinho Castigo Jemusse50% (2)

- Patologias Do Sistema Cardio Vascular - ResumoДокумент21 страницаPatologias Do Sistema Cardio Vascular - ResumoGuilherme Oliveira Bjj100% (1)

- 7 Regras de Ouro Dos Casais de SucessoДокумент24 страницы7 Regras de Ouro Dos Casais de SucessoAlineОценок пока нет

- Manual Técnico Aparelho de Anestesia Takaoka Sat 500Документ188 страницManual Técnico Aparelho de Anestesia Takaoka Sat 500CENTRO OESTE100% (1)

- Nery & Beck: Encordoando Histórias Do TênisДокумент80 страницNery & Beck: Encordoando Histórias Do TênissilvioОценок пока нет

- Editora BAGAI - Filosofia AfricanaДокумент110 страницEditora BAGAI - Filosofia Africanadomingos beula fortunato100% (1)

- 20 Hábitos para Desenvolvimento Pessoal e ProfissionalДокумент23 страницы20 Hábitos para Desenvolvimento Pessoal e Profissionalanon_38127560100% (3)

- Técnicas Proibidas de Manipulação Mental e PersuasãoОт EverandTécnicas Proibidas de Manipulação Mental e PersuasãoРейтинг: 5 из 5 звезд5/5 (3)

- Focar: Supere a procrastinação e aumente a força de vontade e a atençãoОт EverandFocar: Supere a procrastinação e aumente a força de vontade e a atençãoРейтинг: 4.5 из 5 звезд4.5/5 (53)

- Psicologia sombria: Poderosas técnicas de controle mental e persuasãoОт EverandPsicologia sombria: Poderosas técnicas de controle mental e persuasãoРейтинг: 4 из 5 звезд4/5 (93)

- Focar: Elimine distrações, perfeccionismo e faça maisОт EverandFocar: Elimine distrações, perfeccionismo e faça maisРейтинг: 5 из 5 звезд5/5 (21)

- E-TRAP: entrevista diagnóstica para transtornos de personalidadeОт EverandE-TRAP: entrevista diagnóstica para transtornos de personalidadeРейтинг: 5 из 5 звезд5/5 (3)

- O psicólogo clínico em hospitais: Contribuição para o aperfeiçoamento da arte no BrasilОт EverandO psicólogo clínico em hospitais: Contribuição para o aperfeiçoamento da arte no BrasilОценок пока нет

- Elaboração de programas de ensino: material autoinstrutivoОт EverandElaboração de programas de ensino: material autoinstrutivoОценок пока нет

- Treinamento cerebral: Como funcionam a inteligência e o pensamento cognitivo (2 em 1)От EverandTreinamento cerebral: Como funcionam a inteligência e o pensamento cognitivo (2 em 1)Рейтинг: 4.5 из 5 звезд4.5/5 (29)

- Técnicas De Terapia Cognitivo-comportamental (tcc)От EverandTécnicas De Terapia Cognitivo-comportamental (tcc)Оценок пока нет

- 35 Técnicas e Curiosidades Mentais: Porque a mente também deve evoluirОт Everand35 Técnicas e Curiosidades Mentais: Porque a mente também deve evoluirРейтинг: 5 из 5 звезд5/5 (3)

- Treinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisОт EverandTreinamento cerebral: Compreendendo inteligência emocional, atenção e muito maisРейтинг: 4.5 из 5 звезд4.5/5 (169)

- Medo da vida: Caminhos da realização pessoal pela vitória sobre o medoОт EverandMedo da vida: Caminhos da realização pessoal pela vitória sobre o medoОценок пока нет

- Encontre seu propósito: Como traçar um caminho em direção às suas paixões, fortalezas e autodescobertaОт EverandEncontre seu propósito: Como traçar um caminho em direção às suas paixões, fortalezas e autodescobertaРейтинг: 5 из 5 звезд5/5 (10)

- Vou Te Ajudar A Fazer As Pessoas Clicar No Seu LinkОт EverandVou Te Ajudar A Fazer As Pessoas Clicar No Seu LinkРейтинг: 5 из 5 звезд5/5 (1)

- Intervenções Psicológicas para Promoção de Desenvolvimento e Saúde na Infância e AdolescênciaОт EverandIntervenções Psicológicas para Promoção de Desenvolvimento e Saúde na Infância e AdolescênciaРейтинг: 5 из 5 звезд5/5 (1)

- MANUAL INTERNACIONAL DE TRICOLOGIA AVANÇADA: Um guia completo sobre cabelo, couro cabeludo e doenças capilaresОт EverandMANUAL INTERNACIONAL DE TRICOLOGIA AVANÇADA: Um guia completo sobre cabelo, couro cabeludo e doenças capilaresРейтинг: 4.5 из 5 звезд4.5/5 (6)