Академический Документы

Профессиональный Документы

Культура Документы

Cuestionario de Torno

Загружено:

Manuel CervantesАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Cuestionario de Torno

Загружено:

Manuel CervantesАвторское право:

Доступные форматы

UNIVERSIDAD CATLICA DE

SANTA MARA

FACULTAD DE CIENCIAS E INGENIERAS FSICAS Y FORMALES

PROGRAMA PROFESIONAL DE INGENIERA MECNICA,

MECNICA ELCTRICA Y MECATRNICA

Tema:

Cuestionarios

Nombre:

Cervantes Bernal Manuel Alejandro

Curso:

Procesos de Manufactura (practicas)

Profesor:

ing. Luis Chirinos

Grupo: 7

Arequipa - Per

Cuestionario de torno

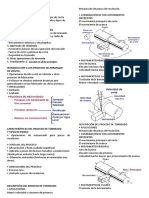

1.- describa las principales operaciones del torneado :

Operaciones de torneado

Cilindrado:

Esta operacin consiste en la mecanizacin exterior a la que se somete a las piezas que tienen

mecanizados cilndricos. Para poder efectuar esta operacin, con el carro transversal se regula la

profundidad de pasaday, por tanto, el dimetro del cilindro, y con el carro paralelo se regula la

longitud del cilindro. El carro paralelo avanza de forma automtica de acuerdo al avance de trabajo

deseado. En este procedimiento, el acabado superficial y la tolerancia que se obtenga puede ser un

factor de gran relevancia. Para asegurar calidad al cilindrado el torno tiene que tener bien ajustada su

alineacin y concentricidad. El cilindrado se puede hacer con la pieza al aire sujeta en el plato de

garras, si es corta, o con la pieza sujeta entre puntos y un perro de arrastre, o apoyada en luneta fija

o mvil si la pieza es de grandes dimensiones y peso. Para realizar el cilindrado de piezas o ejes

sujetos entre puntos, es necesario previamente realizar los puntos de centraje en los ejes.

Refrentado

La operacin de refrentado consiste en un mecanizado frontal y perpendicular al eje de las piezas

que se realiza para producir un buen acoplamiento en el montaje posterior de las piezas torneadas.

Esta operacin tambin es conocida como fronteado. La problemtica que tiene el refrentado es que

la velocidad de corteen el filo de la herramienta va disminuyendo a medida que avanza hacia el

centro, lo que ralentiza la operacin. Para mejorar este aspecto muchos tornos modernos

incorporan variadores de velocidad en el cabezal de tal forma que se puede ir aumentando la velocidad de giro

de la pieza.

Ranurado

El ranurado consiste en mecanizar unas ranuras cilndricas de anchura y profundidad variable en las

piezas que se tornean, las cuales tienen muchas utilidades diferentes. Por ejemplo, para alojar

una junta trica, para salida de rosca, para arandelas de presin, etc. En este caso la herramienta

tiene ya conformado el ancho de la ranura y actuando con el carro transversal se le da la profundidad

deseada. Los canales de las poleas son un ejemplo claro de ranuras torneadas

.

Roscado en el torno

Hay dos sistemas de realizar roscados en los tornos, de un lado la tradicional que utilizan los tornos

paralelos, mediante la Caja Norton, y de otra la que se realiza con los tornos CNC, donde los datos

de la roscas van totalmente programados y ya no hace falta la caja Norton para realizarlo. Para

efectuar un roscado con herramienta hay que tener en cuenta lo siguiente:

Las roscas pueden ser exteriores (tornillos) o bien interiores (tuercas), debiendo ser sus

magnitudes coherentes para que ambos elementos puedan enroscarse.

- Los elementos que figuran en la tabla son los que hay que tener en cuenta a la hora de realizar una rosca en un

torno: Para efectuar el roscado hay que realizar previamente las siguientes tareas:

Tornear previamente al dimetro que tenga la rosca

Preparar la herramienta de acuerdo con los ngulos del filete de la rosca.

Establecer la profundidad de pasada que tenga que tener la rosca hasta conseguir el perfil adecuado

Moleteado

El moleteado es un proceso de conformado en fro del material mediante unas moletas

que presionan la pieza mientras da vueltas. Dicha deformacin produce un incremento del dimetro

de partida de la pieza. El moleteado se realiza en piezas que se tengan que manipular a mano, que

generalmente vayan roscadas para evitar su resbalamiento que tendran en caso de que tuviesen

la superficie lisa. El moleteado se realiza en los tornos con unas herramientas que se llaman moletas,

de diferente paso y dibujo. Un ejemplo de moleteado es el que tienen las monedas de 50 cntimos de euro,

aunque en este caso el moleteado es para que los invidentes puedan identificar mejor la moneda. El

moleteado por deformacin se puede ejecutar de dos maneras:

- Radialmente, cuando la longitud moleteada en la pieza coincide con el espesor de la moleta a

utilizar

- Longitudinalmente, cuando la longitud excede al espesor de la moleta. Para este segundo caso

la moleta siempre ha de estar biselada en sus extremos.

Torneado de conos

Un cono o un tronco de cono de un cuerpo de generacin viene definido por los siguientes

conceptos:

- Dimetro mayor

- Dimetro menor

- Longitud

ngulo de inclinacin

Conicidad Los diferentes tornos mecanizan los conos de formas diferentes.

En los tornos CNC no hay ningn problema porque, programando adecuadamente sus dimensiones,

los carros transversales y longitudinales se desplazan de forma coordinada dando lugar al cono

deseado.

En los tornos copiadores tampoco hay problema porque la plantilla de copiado permite que el

palpador se desplace por la misma y los carros acten de forma coordinada.

Para mecanizar conos en los tornos paralelos convencionales se puede hacer de dos formas

diferentes. Si la longitud del cono es pequea, se mecaniza el cono con el carrito inclinado segn el

ngulo del cono. Si la longitud del cono es muy grande y el eje se mecaniza entre puntos, entonces

se desplaza la distancia adecuada el contrapunto segn las dimensiones del cono.

Segado o ronzado

Se llama segado a la operacin de torneado que se realiza cuando se trabaja con barra y al finalizar el mecanizado

de la pieza correspondiente es necesario cortar la barra para separar la pieza de la misma. Para esta

operacin se utilizan herramientas muy estrechas con un saliente de acuerdo al dimetro que tenga

la barra y permita con el carro transversal llegar al centro de la barra. Es una operacin muy comn

en tornos revlver y automticos alimentados con barra y fabricaciones en serie.

Chaflanado

El chaflanado es una operacin de torneado muy comn que consiste en matar los cantos tanto

exteriores como interiores para evitar cortes con los mismos y a su vez facilitar el trabajo y montaje

posterior de las piezas. El chaflanado ms comn suele ser el de 1mm por 45. Este chafln se

hace atacando directamente los cantos con una herramienta adecuada

.

Mecanizado de excntricas

Una excntrica es una pieza que tiene dos o ms cilindros con distintos centros o ejes de simetra, tal

y como ocurre con los cigeales de motor, o los ejes de levas. Una excntrica es un cuerpo de

revolucin y por tanto el mecanizado se realiza en un torno. Para mecanizar una excntrica es

necesario primero realizar los puntos de centraje de los diferentes ejes excntricos en los extremos

de la pieza que se fijar entre puntos.

Mecanizado de espirales

Un espiral es una rosca tallada en un disco plano y mecanizada en un torno, mediante el

desplazamiento oportuno del carro transversal. Para ello se debe calcular la transmisin que se

pondr entre el cabezal y el husillo de avance del carro transversal de acuerdo al paso de la rosca

espiral. Es una operacin poco comn en el torneado. Ejemplo de rosca espiral es la que tienen en

su interior los platos de garras de los tornos, la cual permite la apertura y cierre de las garras.

Taladrado

Muchas piezas que son torneadas requieren ser taladradas con brocas en el centro de sus ejes de

rotacin. Para esta tarea se utilizan brocas normales, que se sujetan en el contrapunto en un porta

brocas o directamente en el alojamiento del contrapunto si el dimetro es grande. Las condiciones

tecnolgicas del taladrado son las normales de acuerdo a las caractersticas del material y tipo de

broca que se utilice. Mencin aparte merecen los procesos de taladrado profundo donde el proceso

ya es muy diferente sobretodo la constitucin de la broca que se utiliza. No todos los tornos pueden

realizar todas estas operaciones que se indican, sino que eso depende del tipo de torno que se utilice

y de los accesorios o equipamientos que tenga

2.- diga las clases de tornos y sus aplicaciones.

Tipos de torno

Actualmente se utilizan en las industrias de mecanizados los siguientes tipos de tornos que

dependen de la cantidad de piezas a mecanizar por serie, de la complejidad de las piezas y de la

envergadura de las piezas.

Torno paralelo

El torno paralelo o mecnico es utilizado actualmente en los talleres de aprendices y de

mantenimiento para realizar trabajos puntuales o especiales, esta mquina tiene un arranque de

viruta que se produce al acercar la herramienta a la pieza en rotacin, mediante el movimiento de

ajuste, que al terminar una revolucin completa se interrumpir la formacin de la misma.

Torno copiador

Se llama torno copiador a un tipo de torno que operando con un dispositivo hidrulico y electrnico

permite el torneado de piezas mediante una plantilla.

Torno revlver

El torno revlver es una variedad de torno diseado para mecanizar piezas sobre las que sea posible

el trabajo simultneo de varias herramientas con el fin de disminuir el tiempo total de mecanizado.

Las piezas que presentan esa condicin son aquellas que, partiendo de barras toman una forma final

de casquillo o similar.

Torno automtico

Se llama torno automtico a un tipo de torno cuyo proceso de trabajo est enteramente

automatizado. La alimentacin de la barra necesaria para cada pieza se hace tambin de forma

automtica, a partir de una barra larga que se inserta por un tubo que tiene el cabezal y se sujeta

mediante pinzas de apriete hidrulico. Un torno automtico es un torno totalmente mecnico, La

puesta a punto de estos tornos es muy laboriosa, y por eso se utilizan para grandes series de

produccin, capaz de mecanizar piezas muy pequeas con tolerancias muy estrechas, el movimiento

de todas las herramientas est automatizado por un sistema de excntricas que regulan el ciclo y

topes de final de carrera.

Torno vertical

El torno vertical es una variedad de torno diseado para mecanizar piezas de gran tamao, que van

sujetas al plato de garras u otros operadores y que por sus dimensiones o peso haran difcil su

fijacin en un torno horizontal. Los tornos verticales tienen el eje dispuesto verticalmente y el plato

giratorio sobre un plano horizontal, lo que facilita el montaje de las piezas voluminosas y pesadas.

Torno CNC

El torno CNC es un tipo de torno operado mediante control numrico por computadora. Se

caracteriza por ser una mquina herramienta muy eficaz para mecanizar piezas de revolucin.

Ofrece una gran capacidad de produccin y precisin en el mecanizado por su estructura funcional y

porque la trayectoria de la herramienta de torneado es controlada a travs del ordenador que lleva

incorporado, el cual procesa las rdenes de ejecucin contenidas en un software que previamente ha

confeccionado un programador conocedor de la tecnologa de mecanizado en torno. Es una mquina

ideal para el trabajo en serie y mecanizado de piezas complejas.

3.-Cules son las caractersticas principales de un torno?

1. distancia mxima entre puntas

2. altura de las puntas en relacin a la bancada

3. altura de puntas en relacin al fondo del escotre

4. altura de punta en relaciona la mesa del carro principal

5. Dimetro del tornillo del eje principal

6. Paso del tornilo patrn

4.-Cules son los componentes ms importantes de torno?

El torno tiene cinco componentes. Las partes principales del torno son el cabezal principal, bancada,

contrapunta, carro y unidad de avance.

El cabezal principal contiene los engranes, poleas lo cual impulsan la pieza de trabajo y las unidades

de avance. El cabezal, incluye el motor, husillo, selector de velocidad, selector de unidad de avance y

selector de sentido de avance. Adems sirve para soporte y rotacin de la pieza de trabajo que se

soporta el husillo.

La bancada sirve de soporte para las otras unidades del torno.

La contrapunta puede moverse y fijarse en diversas posiciones a lo largo, La funcin primaria es

servir de apoyo al borde externo de la pieza de trabajo.

El carro consta del tablero delantero, portaherramientas, mecanismo de avance, mecanismo para

roscar, soporte combinado y los sujetadores para la herramienta de corte. La aplicacin de

la potencia para avance se obtiene al acoplar el embrague para el avance seleccionado.

El carro auxiliar puede girarse a diversos ngulos y las herramientas de corte se montan en el

portaherramientas.

El avance manual para el carro auxiliar compuesto se obtiene con el volante de avance.

5.- describa y dibuje cuales son los accesorios principales del

torno

1. Soporte Fijo

El Soporte fijo se utiliza para soportar piezas largas y delgadas y evitar que se flexione o salte

al maquinarlas entre centros. El soporte fijo tambien se puede utilizar cuando es necesario

maquinar el extremo de una pieza de trabajo sujeta en un chuck.

El Soporte Fijo se sujeta en la bancada de torno y se ajustan a sus tres mordazas a la

superficie de la pieza para apoyarla. Las mordazas del soporte fijo por lo general, son de

material blando como fibra o laton, para no daar la superficie de la pieza de trabajo.

2. Soporte Movible

El Soporte Movible, que se monta es la silleta, se mueve junto con el carro para evitar que la

pieza de trabajo se flexione y separe de la herramienta de corte. Este soporte, colocado

inmediatamente debajo de la herramienta, se utiliza para soportar piezas largas para

operaciones sucesivas, como corte de roscas.

6.-Cules son los tipos y materiales de las herramientas de

corte del torno?

Las herramientas de torneado se diferencian en dos factores, el material del que estn constituidas y

el tipo de operacin que realizan. Segn el material constituyente, las herramientas pueden ser

de acero rpido, metal duro soldado o plaquitas de metal duro (widia) intercambiables.

La tipologa de las herramientas de metal duro est normalizada de acuerdo con el material que se

mecanice, puesto que cada material ofrece unas resistencias diferentes. El cdigo ISO para

herramientas de metal duro se recoge en la tabla ms abajo.

Cuando la herramienta es de acero rpido o tiene la plaquita de metal duro soldada en el

portaherramientas, cada vez que el filo se desgasta hay que desmontarla y afilarla correctamente con

los ngulos de corte especficos en una afiladora. Esto ralentiza bastante el trabajo porque la

herramienta se tiene que enfriar constantemente y verificar que el ngulo de incidencia del corte este

correcto. Por ello, cuando se mecanizan piezas en serie lo normal es utilizar portaherramientas con

plaquitas intercambiables, que tienen varias caras de corte de usar y tirar y se reemplazan de forma

muy rpida.

Caractersticas de las plaquitas de metal duro

Herramientas de roscar ymandrinar.

Plaquita de tornear de metal duro.

Herramienta de torneado exterior plaquita de widiacambiable.

La calidad de las plaquitas de metal duro (widia) se selecciona teniendo en cuenta el material de la

pieza, el tipo de aplicacin y las condiciones de mecanizado.

La variedad de las formas de las plaquitas es grande y est normalizada. Asimismo la variedad de

materiales de las herramientas modernas es considerable y est sujeta a un desarrollo continuo.

5

Los principales materiales de herramientas para torneado son los que se muestran en la tabla

siguiente.

Materiales Smbolos

Metales duros recubiertos HC

Metales duros H

Cermets HT, HC

Cermicas CA, CN, CC

Nitruro de boro cbico BN

Diamantes policristalinos DP, HC

La adecuacin de los diferentes tipos de plaquitas segn sea el material a mecanizar se indican a

continuacin y se clasifican segn una Norma ISO/ANSI para indicar las aplicaciones en relacin a la

resistencia y la tenacidad que tienen.

Cdigo de calidades de plaquitas

Serie ISO Caractersticas

Serie P

ISO 01, 10, 20, 30, 40,

50

Ideales para el mecanizado de acero, acero fundido, y acero

maleable de viruta larga.

Serie M ISO 10, 20, 30, 40

Ideales para tornear acero inoxidable, ferrtico y martenstico,

acero fundido, acero al manganeso, fundicin aleada, fundicin

maleable y acero de fcil mecanizacin.

Serie K ISO 01, 10, 20, 30

Ideal para el torneado de fundicin gris, fundicin en coquilla, y

fundicin maleable de viruta corta.

Serie N ISO 01, 10. 20, 30 Ideal para el torneado de metales no-frreos

Serie S

Pueden ser de base de nquel o de base de titanio. Ideales para el

mecanizado de aleaciones termorresistentes y speraleaciones.

Serie H ISO 01, 10, 20, 30 Ideal para el torneado de materiales endurecidos.

Cdigo de formatos de las plaquitas de metal duro

Como hay tanta variedad en las formas geomtricas, tamaos y ngulos de corte, existe una

codificacin normalizada compuesta de cuatro letras y seis nmeros donde cada una de estas letras

y nmeros indica una caracterstica determinada del tipo de plaquita correspondiente.

Ejemplos de cdigo de plaquita: SNMG 160408 HC

Primera

letra

Forma

geomtrica

C

Rmbica

80

D

Rmbica

55

L Rectangular

R Redonda

S Cuadrada

T Triangular

V

Rmbica

35

W

Hexagonal

80

Segunda

letra

ngulo de

incidencia

A 3

B 5

C 7

D 15

E 20

F 25

G 30

N 0

P 11

Tercera

letra

Tolerancia

dimensional

J

Menor

Mayor

K

L

M

N

U

Cuarta

letra

Tipo de sujeccin

A

Agujero sin

avellanar

G

Agujero con

rompevirutas en

dos caras

M

Agujero con

rompevirutas en

una cara

N

Sin agujero ni

rompevirutas

W

Agujero

avellanado en una

cara

T

Agujero

avellanado y

rompevirutas en

una cara

N

Sin agujero y con

rompevirutas en

una cara

X No estndar

Las dos primeras cifras indican en milmetros la longitud de la arista de corte de la plaquita.

Las dos cifras siguientes indican en milmetros el espesor de la plaquita.

Las dos ltimas cifras indican en dcimas de milmetro el radio de punta de la plaquita.

7.-dibuje y explique algunas herramientas de corte del torno con

sus principales angulos para materiales blandos y duros

Bsicamente, el mecanizado mediante un torno genera formas cilndricas con unaherramienta de

corte o cuchilla que, en la mayora de los casos, es estacionaria, mientras que la pieza de trabajo es

giratoria.

Una herramienta de corte tpica para usar en un torno (tambin conocida comoburil) consta

principalmente de un cuerpo, mango o vstago, y de un cabezal donde se encuentra laparte

cortante. A su vez, el cabezal se compone de diversas partes, tal como vemos en la figura de abajo.

Es requisito indispensable que la herramienta de corte presente alta dureza, incluso a

temperaturas elevadas, alta resistencia al desgaste y gran ductilidad. Estas caractersticas

dependen de los materiales con los que se fabrica la herramienta, los cuales se dividen en varios

grupos:

Acero al carbono: de escasa aplicacin en la actualidad, las herramientas fabricadas en acero al

carbono o acero no aleado tienen una resistencia trmica al rojo de 250-300 C y, por lo tanto, se

emplean solamente para bajas velocidades de corte o en el torneado de madera y plsticos. Son

herramientas de bajo costo y fcil tratamiento trmico, pero por encima de 300C pierden el filo y la

dureza. Con acero al carbono se fabrican machuelos, terrajas, limas de mano y otras herramientas

similares.

Acero rpido: son herramientas de acero aleado con elementos ferrosos tales como tungsteno,

cromo, vanadio, molibdeno y otros. Estos aceros adquieren alta dureza, alta resistencia al desgaste y

una resistencia trmica al rojo hasta temperaturas de 650 C. Aunque a escala industrial y en el

mecanizado de alta velocidad su aplicacin ha disminuido notablemente en los ltimos aos, las

herramientas de acero rpido an se prefieren para trabajos en metales blandos o de baja

produccin, porque son relativamente econmicas y son las nicas que se pueden volver a afilar

en amoladoras o esmeriladoras provistas de una muela abrasiva de xido de aluminio, de uso

comn en la mayora de los talleres.

Los materiales que siguen son aquellos con los que se construyen los hoy tan difundidos insertos o

plaquitas.

Carburo cementado o metal duro: estas herramientas se fabrican a base de polvo de carburo, que

junto a una porcin de cobalto, usado como aglomerante, le otorgan una resistencia de hasta 815C.

Los carburos ms comunes son: carburo de tungsteno (WC o widia), carburo de titanio (TiC),

carburo de tantalio (TaC) y carburo de niobio (NbC). Por su dureza y buena resistencia al desgaste

son las herramientas ms adecuadas para maquinar hierro colado, metales no ferrosos y algunos

materiales abrasivos no metlicos. Otra categora de metales duros aleados comprende carburo

cementado recubierto, donde la base de carburo cementado se recubre con carburo de titanio,

nitruro de titanio (TiN), xido de aluminio, nitruro de titanio y carbono (TiCN) y nitruro de titanio y

aluminio (TiAlN).

Cermet (combinacin de material cermico y metal): aunque el nombre es aplicable incluso a las

herramientas de carburo cementado, en este caso las partculas base son de TiC, TiCN y TiN en vez

de carburo de tungsteno. El aglomerante es nquel-cobalto. Estas herramientas presentan buena

resistencia al desgaste, alta estabilidad qumica y dureza en caliente. Su aplicacin ms adecuada es

en los materiales que producen una viruta dctil, aceros y las fundiciones dctiles.

Cermica: existen dos tipos bsicos de cermica, las basadas en xido de aluminio y las de nitruro

de silicio. Son duras, con alta dureza en caliente y no reaccionan qumicamente con los materiales de

la pieza, pero son muy frgiles. Se emplean en producciones en serie, como el sector automotriz y

las autopartes, donde dado a su buen desempeo, han logrado aumentar notablemente la cantidad

de piezas fabricadas.

Nitruro de boro cbico (CBN): es el material ms duro despus del diamante. Presenta extrema

dureza en caliente, excelente resistencia al desgaste y en general buena estabilidad qumica durante

el mecanizado. Es frgil, pero ms tenaz que la cermica.

Diamante policristalino (PCD): es sinttico y casi tan duro como el diamante natural. Presenta una

increble resistencia al desgaste y una baja conductividad trmica, por lo que la vida til de la

herramienta es hasta cien veces mayor que la del carburo cementado. Sin embargo, tambin es muy

frgil, las temperaturas de corte no deben exceder de 600 C, no puede usarse para cortar materiales

ferrosos porque existe afinidad y no sirve para cortar materiales tenaces.

Estandarizacin de las herramientas de corte

Ahora que hemos visto los principales materiales que componen una herramienta de corte para

torno, veamos otras clasificaciones importantes que caracterizan cada herramienta y que responden

a las normas internacionales ISO y/o DIN que detallaremos seguidamente. Las herramientas para

torno pueden clasificarse:

1) Segn la direccin de avance de la herramienta:

Corte derecho (R): son herramientas que avanzan de derecha a izquierda.

Corte izquierdo (L): son herramientas que avanzan de izquierda a derecha.

2) Segn la forma del vstago de la herramienta:

Vstago recto: cuando desde el extremo de la herramienta se observa un eje recto.

Vstago acodado: cuando desde el extremo de la herramienta se observa que su eje se

dobla hacia la derecha o la izquierda, cerca de la parte cortante.

3) Segn el propsito o aplicacin de la herramienta:

Cilindrado: la pieza se rebaja longitudinalmente para generar formas cilndricas.

Refrentado: se rebaja el extremo de la pieza para lograr que quede a 90 respecto del eje de

simetra.

Torneado cnico: se combina el movimiento axial y radial de la herramienta para crear

formas cnicas y esfricas.

Roscado: la pieza se rebaja de forma helicoidal para crear una rosca que puede servir para

colocar una tuerca o unir piezas entre s.

Mandrinado: se rebaja el interior de un orificio para lograr medidas muy precisas.

Torneado de forma: la herramienta se desplaza radialmente de afuera hacia adentro de la

pieza. Un corte a profundidad constante deja la forma ranurada o acanalada, mientras que

un corte profundo corta totalmente el cilindro (tronzado).

Taladrado: se emplea una broca para efectuar orificios en la pieza y las herramientas

empleadas en el taladrado en el torno son las mismas que se utilizan en las taladradoras.

Para efectuar agujeros profundos se utilizan bsicamente dos tipos de brocas: brocas

helicoidales con agujeros para la lubricacin forzada y brocas para caones.

Escariado: para escariar en el torno, adems de las herramientas de filo simple, se utilizan

tambin los escariadores de dientes, tambin llamados escariadores para mquina. Los

escariadores estn formados por un nmero de dientes rectos o helicoidales que vara de 4 a

16, dispuestos simtricamente alrededor del eje de la herramienta.

4) Segn el mtodo de fabricacin de la herramienta:

Herramientas integrales o enteras: se forjan a la forma requerida en una sola pieza de un

mismo material. Se fabrican en forma de barra redonda, cuadrada o rectangular de acero

para herramientas forjadas, que en un extremo tienen su filo cortante.

Herramientas compuestas: son de distintos tipos que podemos clasificar en tres subgrupos:

o Herramientas fabricadas con distintos materiales: por lo general, el vstago es de

acero para construcciones y la parte cortante es de acero rpido y est soldada a

tope.

o Herramientas con placa soldada: vstago de acero y parte cortante de acero rpido

o widia en forma de pequea pastilla o placa soldada. La soldadura de cada

herramienta requiere tiempo y destreza. Dependiendo de la aplicacin, de la forma del

vstago y de la direccin de avance, estas herramientas se clasifican segn normas

ISO y DIN (ver tabla ms abajo). La placa soldada puede volver a afilarse cuando sea

necesario y hasta el trmino de su vida til.

o Portaherramientas con placa intercambiable: constan de un mango o

portaherramientas capaz de reutilizarse innumerables veces, en el que

alternativamente pueden montarse y desmontarse pequeas pastillas o placas

intercambiables denominadas insertos, de compuestos cermicos, de forma triangular,

cuadrada, rmbica, redonda u otras. Los insertos estn diseados para intercambiarse

o rotarse a medida que cada borde de corte se desgasta y al trmino de su vida til se

descartan, por lo que no se requiere el afilado. Los insertos se clasifican bajo estrictas

normas ISO que veremos detalladamente en un prximo artculo.

8.-Cul es la importancia del torneado cnico y diferencia entre

conocidad y inclinacin?

El torneado cnico consiste en ejecutar slidos de revolucin cuyas generatrices no son paralelas.

Los mtodos empleados pueden diferir segn la abertura de la conicidad.

Los conos se usan en las mquinas por su capacidad para alinear y sujetar partes de la misma y

para realinearlas cuando se ensamblan y se desensamblan repetidas veces.

l ngulo de inclinacin se determina utilizando una frmula. l ngulo es llamado ngulo de

inclinacin del cono y el ngulo 2 o , ngulo del cono que vale la mitad del ngulo en el vrtice del

cono.

Se define conicidad como la relacin que existe entre la diferencia entre dos dimetros de un tronco

de cono y su altura (ver normaUNE 1-122). Por su parte, inclinacin, se define como la relacin que

existe entre la diferencia de dos alturas perpendiculares a la base y la distancia entre ellas. Tanto la

conicidad como la inclinacin se expresan en fracciones de 1. De esta forma se puede definir el cono

o el plano inclinado por dos condiciones geomtricas y la conicidad o la inclinacin respectivamente.

Para definir un elemento troncocnico pueden utilizarse varias magnitudes: la abertura del cono,

dada por su ngulo o por su conicidad, el dimetro mayor, el dimetro menos, el dimetro en un

plano de referencia dado, que puede estar dentro del elemento cnico o fuera de ste, debindose

fijar la cota de posicin de este plano de referencia, y por ltimo, la longitud del elemento cnico. Se

necesitan tres cotas para definir un elemento troncocnico, salvo en caso de utilizar la seccin de

referencia, en cuyo caso son precisas cuatro cotas. Si el elemento troncocnico no tiene

acoplamiento con ningn otro elemento, es mejor definirlo por sus dos dimetros y su altura.

9.- describa otras operaciones de torneado cnico

10.- describa los pasos para fabricar un rosca triangular

mtrica

11.- a que llamamos y como se realiza el torneado excntrico?

Es la operacin con la cual se obtienen cilindros de distintos ejes de giro en una misma pieza Clases

de excntricas Exteriores: cilindros con ejes de giro paralelos y desplazados Interiores: agujeros con

ejes de giro paralelos y desplazados

Montaje de las piezas para el torneado excntrico

El torneado de una pieza excntrica depende fundamentalmente del montaje o sujecin de la misma.

Como otros problemas mecnicos, cada caso requiere su estudio y anlisis particular. La sujecin o

montaje en el torneado excntrico se puede dividir en tres grandes grupos:

montaje sobre centros

montaje sobre platos

montaje utillajes especiales

a. montaje de piezas excntricas sobre centros

Este sistema es propio de piezas largas: tiene la ventaja de que el montaje y desmontaje es rpido

y seguro. Presenta la diversidad de formas segn los casos.

Los centros pueden estar:

todos dentro de las bases de la pieza (fig 5.43); su colocacion es sencilla y la excentricidad suele ser

pequea. La mecanizacin adecuada de los centros es fundamental para la precisin de la

excntrica.

Algunos de los centros caen fuera d las bases de la pieza. (fig. 5.44) su montaje es complejo y exige

mltiples especiales; este sistema es propio de grandes excentricidades. El desequilibrio de masas

produce perturbaciones en la maquina al girar, que se traducen en vibraciones; el equilibrio se puede

compensar con contrapesos graduables (fig. 5.45)

a. Montaje de Piezas excntricas sobre platos.

El torneado excntrico interior solamente puede ejecutarse sujetando las piezas en platos; este

sistema es muy propio tambin para excntricas exteriores de poca longitud (torneado al aire)

Los platos para mecanizar excntricos pueden ser:

plato universal de garras independientes.

Plato universal de tres garras con suplemento

Plato autocentrante

Plato plano con bridas.

1. Estos platos suelen tener cuatro garras (fig. 5.46). Cada garra puede moverse concentricamente

como un plato normal, o individualmente. La excentricidad se obtiene con precisin con la ayuda

de un cilindro y comparador (fig. 5.47). La puesta a punto supone una operacin larga y laboriosa.

Para la mecanizacin en serie el montaje y desmontaje de las piezas se efecta actuando como

plato universal, procurando no mover las garras independientes una vez colocadas a punto.

2. Torneado de excntricas con plato universal de tres garras con suplemento

i a una de las garras, de un plato normal se le acopla un suplemento, la pieza automticamente

se descentra, (fig. 5.48). el problema a resolver es hallar el espesor "x" del suplemento,

en funcin de la excentricidad "e" y del dimetro "D" de la pieza.

Para hallar el espesor "x" del suplemento, se considera primeramente un caso terico (fig. 5.49),

en el cual las mordazas del plato universal terminan en punta.

En la prctica las mordazas del plato universal no terminan en punta (fig. 5. 50); el ngulo de 60

que en la figura 5.49 se ha considerado, queda algo reducido, debido al espesor "m" del asiento

de la mordaza. Si la excentricidad es de precisin, en el desarrollo de la formula del caso terico

se introduce una correccin en el Angulo de 60.

Correccin del ngulo de 60 (fig. 5.50)

2. Mecanizacin de excntricas con plato universal de garras independientes.

3. Torneado de excntricas con plato autocentrante

Este mecanismo consiste en acoplar un plato universal normal a un portaplatos de agujero excntrico

(fig. 5.51); girando el plato sobre el agujero de apoyo, se consigue variar la excentricidad a voluntad.

4. Mecanizacin de excntricas en plato plano.

Este sistema se emplea normalmente para excntricas interiores; es un caso particular del cilindrado

interior (fig. 5.52); la pieza se sujeta al plato por medio de bridas y tornillos.

a.

b. Torneado de excntricas con utillajes especiales.

En trminos mecnicos se puede decir que todos, o casi todos, los problemas tienen solucin,

acoplando a las maquinas utillajes apropiados. Este es un tema amplio y complejo, de forma tal que

cada pieza necesita un estudio particular con su correspondiente proyeccin y realizacin del utillaje.

A continuacin se exponen a titulo de ejemplo algunos utillajes para el torneado de excntricas:

- Torneado de Excntricas por medio de un eje con puntos excntricos (fig. 5.53).

- Utillaje para tornear Bielas (fig. 5.54)

- Utillaje para tornear excntricas exteriores (fig. 5.55 y 5.56).

- Torneado de excntricas con utillaje para diversas excentricidades (fig. 5.57).

12.- investigar como se fabrica una rosca cuadrada en el torno

lo primero es el diseo de la misma, debes determinar las dimensiones, los parmetros y el material

a utilizar.

Luego acondicionar la mquina (Torno) donde la vas a realizar: acondicionar la pieza (Generalmente

se debe hacer un maquinado inicial, para ajustar las medidas de dimetro y longitud de la rosca, etc)

Igualmente poner el torno en modo roscado y ajustar el paso o nmero de hilos por pulgada (Si es el

caso de una rosca americana o milmetros si es europea)

Luego se hace un roscado inicial como si fuese una rosca triangular hasta un dimetro primitivo (Uno

de los parmetros a calcular) esto con una herramienta(Buril) con afilado en V. Esto es importante,

ya que debido a la forma recta y delgada que tiene el afilado para la rosca cuadrada, la deja un poco

frgil y fcil de que se fracture, con este roscado inicial, reduce el esfuerzo para la herramienta

definitiva.

Se debe afilar cuidadosamente la herramienta (Buril) para que pueda dar a la rosca las dimensiones

que se requieren, el afilado debe verificar que quede a escuadra y verificarse la medida con la

precisin que se necesite.

Finalmente se realiza la ejecucin final, con profundidades progresivas y una buena refrigeracin

para evitar que la punta de la herramienta se fracture o se queme. Esto depender de la calidad de la

herramienta disponible y del tipo de material sobre el que se trabajar la rosca.

Y por ltimo y no menos importante, tener en cuenta las normas de seguridad para trabajo con

mquinas rotativas con desprendimiento de material.

13.-Qu es un refrigerante clases y aplicaciones?

refrigerante es un producto qumico lquido o gaseoso, fcilmente licuable, que es utilizado como

medio transmisor de calor entre otros dos en una mquina trmica. Los principales usos son

los refrigeradores y los acondicionadores de aire.

El principio de funcionamiento de algunos sistemas de refrigeracin se basa en un ciclo

de refrigeracin por compresin, que tiene algunas similitudes con el ciclo de Carnot y utiliza

refrigerantes como fluido de trabajo.

Tipos

Por su composicin qumica

Los inorgnicos, como el agua o el NH

3

: Amonaco

Los de origen orgnico(hidrocarburos y derivados):

Los CFC, Clorofluorocarbonos, perjudiciales para la capa de ozono

Los HCFC.Hidrocloroflurocarbonados

Los HFC.

Los HC: Hidrocarburos (alcanos y alquenos)

Las mezclas, azeotrpicas o no azeotrpicas.

Por su grado de seguridad

GRUPO 1: no son combustibles ni txicos.

GRUPO 2: txicos, corrosivos o explosivos a concentraciones mayores de 3,5%

en volumen mezclados con el aire.

GRUPO 3: txicos, corrosivos o explosivos a concentraciones menores o iguales a 3,5% en

volumen.

Por sus presiones de trabajo

Baja

Media

Alta

Muy alta

Por su funcin

Primario: si es el agente transmisor en el sistema frigorfico, y por lo tanto realiza un intercambio

trmico principalmente en forma de calor latente.

Secundario: realiza un papel de intercambio trmico intermedio entre el refrigerante primario y el

medio exterior. Realiza el intercambio principalmente en forma de calor sensible.

- Pueden ser perjudiciales para la capa de ozono: ndice ODP y ayudar al efecto invernadero: ndice

GWP

14.-a que llamamos velocidad de corte y el numero de

revoluciones del torneado?

La velocidad de avance es un trmino utilizado en la tecnologa de fabricacin. Es la velocidad

relativa instantnea con la que una herramienta (en mquinas tales como mquinas de fresado,

mquinas de escariar , tornos ) se enfrenta el material para ser eliminado, es decir, la velocidad del

movimiento de corte. Se calcula a partir de la trayectoria recorrida por la herramienta o la pieza de

trabajo en la direccin de alimentacin en un minuto.

1

Se expresa en metros al minuto.

Velocidad de avance girar y

perforar

2

Nmero de revoluciones 1/min

Avance mm

Avance de fresado

Nmero de revoluciones 1/min

Avance por el filo mm

Nmero de cuchillas

15.-digas las normas de seguridad e higiene industrial del torno

Proteccin Personal.

Antes de hacer funcionar la maquina, el personal debe vestir: braga con mangas cortas, lentes,

zapatos de seguridad.

Los trabajadores deben utilizar anteojos de seguridad contra impactos (transparentes), sobre todo

cuando se mecanizan metales duros, frgiles o quebradizos.

Se debe llevar la ropa de trabajo bien ajustada. Las mangas deben llevarse ceidas a la mueca.

Se debe usar calzado de seguridad que proteja contra cortes y pinchazos, as como contra cadas de

piezas pesadas.

Es muy peligroso trabajar llevando anillos, relojes, pulseras, cadenas en el cuello, bufandas, corbatas

o cualquier prenda que cuelgue.

As mismo es peligroso llevar cabellos largos y sueltos, deben recogerse bajo gorro o prenda similar.

Lo mismo la barba larga.

Orden y Limpieza.

Debe cuidarse el orden y conservacin de las herramientas, tiles y accesorios; tener un sitio para

cada cosa y cada cosa en su sitio.

La zona de trabajo y las inmediaciones de la mquina deben mantenerse limpias y libres de

obstculos y manchas de aceite.

Los objetos cados y desperdigados pueden provocar tropezones y resbalones peligrosos, por lo que

deben ser recogidos antes de que esto suceda.

La mquina debe mantenerse en perfecto estado de conservacin, limpia y correctamente

engrasada.

Вам также может понравиться

- Cuestionario Fresadora PDFДокумент4 страницыCuestionario Fresadora PDFMishel LópezОценок пока нет

- Que Son Discos AbrasivosДокумент4 страницыQue Son Discos AbrasivosLuis Anchapuri71% (7)

- Características de Los Acoplamientos 00223Документ10 страницCaracterísticas de Los Acoplamientos 00223allianxeОценок пока нет

- Maquinas Rectificadoras FinalДокумент31 страницаMaquinas Rectificadoras FinalHoracho Del Castillo Hermoza50% (2)

- CUESTIONARIO, Roscas (U4)Документ4 страницыCUESTIONARIO, Roscas (U4)RamiroОценок пока нет

- Examen Parcial - Caja NortonДокумент2 страницыExamen Parcial - Caja NortonCRILLOMARОценок пока нет

- Manual para El RectificadoДокумент55 страницManual para El RectificadoALEJANDRO BERNAL SALAMANCA0% (1)

- Rectificado Procesos de Rectificado PDFДокумент30 страницRectificado Procesos de Rectificado PDFAngelGabrielZayasB0% (1)

- Tipos de TornosДокумент8 страницTipos de TornosNicolas Torres100% (3)

- Proces. I Uns D-4 Caja NortonДокумент19 страницProces. I Uns D-4 Caja NortonNeysser BlasОценок пока нет

- Roscar en El TornoДокумент7 страницRoscar en El TornololinitoОценок пока нет

- Cálculo de TornillosДокумент12 страницCálculo de Tornillossergio0% (1)

- Manual de Procesos para Afilado de Herramientas de Corte en La Afiladora Universal Elite AR5-E PDFДокумент83 страницыManual de Procesos para Afilado de Herramientas de Corte en La Afiladora Universal Elite AR5-E PDFjohanaОценок пока нет

- Tema 5 Máquinas Rectificadoras PDFДокумент22 страницыTema 5 Máquinas Rectificadoras PDFSergio Yucra Hallasi50% (2)

- Examen de Taller de Manufactura, Torno Convencional y Torno CNCДокумент3 страницыExamen de Taller de Manufactura, Torno Convencional y Torno CNCAlfredo AlbaОценок пока нет

- Articulo de Rectificacion de ValvulasДокумент7 страницArticulo de Rectificacion de ValvulasJose LuisОценок пока нет

- Alineamiento de Maquinas - Parte 1°Документ78 страницAlineamiento de Maquinas - Parte 1°Jorge Checmapocco FigueroaОценок пока нет

- Ex. Ajuste Mec 1Документ9 страницEx. Ajuste Mec 1julio zambranoОценок пока нет

- Preguntas de FresadoraДокумент8 страницPreguntas de Fresadoraivilema50% (4)

- Nonios de TornoДокумент2 страницыNonios de TornoRaul Noe NajeraОценок пока нет

- Montaje y DesmontajeДокумент26 страницMontaje y DesmontajeFelix Wilber Florez Velazco0% (2)

- Proceso de LimadoДокумент18 страницProceso de LimadoWilliam GasparОценок пока нет

- Fichas de SeminarioДокумент6 страницFichas de SeminarioJorge Cari100% (1)

- Afilado Manual de Herramientas de CorteДокумент41 страницаAfilado Manual de Herramientas de CorteGiomar DQОценок пока нет

- Torneado Excéntrico, Conico y EsfericoДокумент8 страницTorneado Excéntrico, Conico y EsfericoJuan Pablo Merck Sifontes100% (1)

- RectificadoДокумент23 страницыRectificadoJosu SarraoaОценок пока нет

- Mecanica de Banco y Ajuste PDFДокумент71 страницаMecanica de Banco y Ajuste PDFPatty Fernandez0% (1)

- Torneado Cónico - ACABADOДокумент13 страницTorneado Cónico - ACABADOPaolita BrunoОценок пока нет

- Informe de LimadoДокумент7 страницInforme de LimadoAlejandro CondoОценок пока нет

- Geometria de FiloДокумент3 страницыGeometria de Filoco-ka06Оценок пока нет

- Mecanica de Banco y AjusteДокумент34 страницыMecanica de Banco y AjusteEdgar Hernando Lopez Ochoa100% (3)

- Procesos de Ajustaje, Avellanado y Roscado.Документ11 страницProcesos de Ajustaje, Avellanado y Roscado.JONATHAN EZEQUIEL PINARGOTE CHALLAОценок пока нет

- Sistemas de Lubricacion en Tornos, Fresadoras y Taladros de ColumnaДокумент3 страницыSistemas de Lubricacion en Tornos, Fresadoras y Taladros de ColumnaCarles Albert Ivars0% (1)

- Problemas de Sistemas MecánicosДокумент7 страницProblemas de Sistemas Mecánicosnacholucero0% (1)

- Prensa de Tres GuiasДокумент11 страницPrensa de Tres GuiasLuis Miguel Angel Carire AndradeОценок пока нет

- Muela de RectificarДокумент7 страницMuela de RectificarHenry Manzano TonatoОценок пока нет

- Tema 39 FresadoraДокумент13 страницTema 39 Fresadorargargom844Оценок пока нет

- Practica #6 FresadoraДокумент26 страницPractica #6 FresadoraBLADIMIR PAUCARA CCAÑAОценок пока нет

- Práctica de Cálculos de Tren de EngranajesДокумент2 страницыPráctica de Cálculos de Tren de EngranajesAndrés Zùñiga Retana100% (1)

- Tambores GraduadosДокумент13 страницTambores GraduadosOlcodexОценок пока нет

- Aparato DivisorДокумент40 страницAparato DivisorLuis Alvarez67% (3)

- Fresadora - Cabezal Universal DivisorДокумент20 страницFresadora - Cabezal Universal DivisorRicardo Montoya0% (1)

- Informe Refrentado y CilindradoДокумент9 страницInforme Refrentado y CilindradoXavi ArmijosОценок пока нет

- Limadora de CodoДокумент6 страницLimadora de CodoChristian Pavel Raico ChoqueОценок пока нет

- Fresadora UniversalДокумент23 страницыFresadora UniversalOflodas100% (1)

- Angulos Principales de Herramienta de CorteДокумент1 страницаAngulos Principales de Herramienta de CorteTaller Metal-Mecanica Leo100% (3)

- Manual de Torno y FresaДокумент114 страницManual de Torno y FresaJAIRO WLADIMIR TOCTAGUANO HUTO100% (1)

- Técnicas de Limado y Técnicas de TaladradoДокумент10 страницTécnicas de Limado y Técnicas de TaladradoGoiida RiivazОценок пока нет

- Procesos Sav y Cav (Guias)Документ37 страницProcesos Sav y Cav (Guias)Jontn RomanzОценок пока нет

- Practicas de MecanizadoДокумент2 страницыPracticas de MecanizadotallerbenitoballesterosОценок пока нет

- Examen Final de Taller Mecanico 2Документ3 страницыExamen Final de Taller Mecanico 2RuizRuizОценок пока нет

- Torneado 2Документ5 страницTorneado 2Gabriela Martinez MurgaОценок пока нет

- Ángulos de Corte en Una HerramientaДокумент1 страницаÁngulos de Corte en Una HerramientaTaller Metal-Mecanica Leo100% (4)

- Los Diales en Maquinas HerramientasДокумент6 страницLos Diales en Maquinas HerramientasCarlos Alberto Gomez Perez0% (1)

- Cuestionario 1 RectificadoraДокумент13 страницCuestionario 1 RectificadoraRodrigo Torres80% (5)

- 9b. - OPERACIONES DE TORNEADOДокумент13 страниц9b. - OPERACIONES DE TORNEADOGabriel Omar Bautista SangaОценок пока нет

- Operaciones TornoДокумент23 страницыOperaciones TornoIvanOvalle30% (1)

- Informe TorneadoДокумент31 страницаInforme TorneadoFreddy Ayala100% (1)

- Tipos de Mecanizado en El TornoДокумент9 страницTipos de Mecanizado en El TornoAlberto Mvlcow SolariОценок пока нет

- Tipos de TorneadoДокумент26 страницTipos de TorneadoDaniel celestino villavaОценок пока нет

- Cómo Construir La Introducción Del Portafolio de MatemáticasДокумент5 страницCómo Construir La Introducción Del Portafolio de MatemáticassolangeОценок пока нет

- Tarea Semana 8 POO IДокумент14 страницTarea Semana 8 POO Ifrancoco420 sierra100% (1)

- Final de Circuitos SecuencialesДокумент12 страницFinal de Circuitos SecuencialesAlfredo Cardenas SudarioОценок пока нет

- Problemas de VectoresДокумент1 страницаProblemas de VectoresLuis Angel Mandujano AllpoccОценок пока нет

- 15 07 08TallerIIIFisicaIДокумент8 страниц15 07 08TallerIIIFisicaIwalkerfromhellОценок пока нет

- Ejercicios de Tamaño de MuestraДокумент5 страницEjercicios de Tamaño de MuestraMaicol Ramos100% (1)

- Physics Paper 3 SL SpanishДокумент28 страницPhysics Paper 3 SL SpanishNico RamaОценок пока нет

- +++catalogo de Valvulas KSB 2014Документ260 страниц+++catalogo de Valvulas KSB 2014danielbustОценок пока нет

- Principales Estrategias de Estudio MatematicaДокумент2 страницыPrincipales Estrategias de Estudio MatematicaAndree JaramilloОценок пока нет

- Lab NaftalenoДокумент9 страницLab NaftalenoAndres PradaОценок пока нет

- Trabajo Eje 3 Herramientas para La Toma de DecisionesДокумент6 страницTrabajo Eje 3 Herramientas para La Toma de DecisionesAndrea GomezОценок пока нет

- Murj 01Документ3 страницыMurj 01Jorge Méndez PeñalverОценок пока нет

- Tarea Examen Físico.Документ14 страницTarea Examen Físico.lisbeth aguialarОценок пока нет

- Equilibrio DinamicaДокумент16 страницEquilibrio DinamicaJhonny tОценок пока нет

- Lineas Notables de Triangulo BuenisimoДокумент9 страницLineas Notables de Triangulo Buenisimoantarez pkdorОценок пока нет

- Clase 10 MigracionДокумент82 страницыClase 10 Migracionpedro taquichiriОценок пока нет

- Organizador GraficoДокумент2 страницыOrganizador GraficoDante Octavio Morales ContrerasОценок пока нет

- Taller Sobre Historia de La Tabla Periódica Ciclo 5Документ2 страницыTaller Sobre Historia de La Tabla Periódica Ciclo 5mariaОценок пока нет

- Aportes A La Semiótica de La Comunicación de Roland BarthesДокумент9 страницAportes A La Semiótica de La Comunicación de Roland BarthesVANS VANS100% (2)

- Exposición MaquetaДокумент2 страницыExposición MaquetaSONIA MARIA PRADA AMANDIОценок пока нет

- Manual de Uso de Fotografía Aérea y Cartografía Topográfica Agropecuaria Revisó - Líder Marcos Agropecuarios. ContenidoДокумент68 страницManual de Uso de Fotografía Aérea y Cartografía Topográfica Agropecuaria Revisó - Líder Marcos Agropecuarios. ContenidoVera MauricioОценок пока нет

- Semana 01 - GeografíaДокумент3 страницыSemana 01 - GeografíaYasser MedinaОценок пока нет

- El A B C Del Trauma Primera ParteДокумент81 страницаEl A B C Del Trauma Primera ParteLUIS DEL RIO DIEZОценок пока нет

- Practica 1Документ8 страницPractica 1DanielaAlexandraLoorMendozaОценок пока нет

- Preguntas Semiabiertas TomaÌ S de AquinoДокумент2 страницыPreguntas Semiabiertas TomaÌ S de AquinoSonia Nieto ConesaОценок пока нет

- Refuerzo CCNN 5º PrimariaДокумент4 страницыRefuerzo CCNN 5º PrimariaElAlkazar Birra50% (2)

- AnteproyectoДокумент9 страницAnteproyectoGonzalo GarciaОценок пока нет

- Showering 2014 en Ru Es-SpДокумент336 страницShowering 2014 en Ru Es-SpGorast KolevОценок пока нет

- Que Es Energía CinéticaДокумент3 страницыQue Es Energía CinéticaRadelsa Mendoza DominguezОценок пока нет

- TeSys F - LC1F95Документ4 страницыTeSys F - LC1F95Luis MillaОценок пока нет