Академический Документы

Профессиональный Документы

Культура Документы

Qué Es El Proceso de Rolado

Загружено:

Rigo AtoccsaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Qué Es El Proceso de Rolado

Загружено:

Rigo AtoccsaАвторское право:

Доступные форматы

Qu es el proceso de rolado?

El proceso de rolado se refiere a pasar el hierro por rodillos para que adquiera una forma determinada,

cuando se le aplica la presin generada por los rodillos el hierro se adquiere a dicha forma. El grosor de el

resultado ya sea (barras, laminas, lingotes, etc.) depende en gran parte de las toneladas de hierro que se le

agreguen as como del tipo de rodillos con el que se proceso.

Proceso de rolado

El rolado es un proceso comn para la manufactura de tubos de acero, el cual consiste en un proceso

continuo en el que una lmina es sometida a una serie de rodillos que le proporcionan a la tira de acero de

una forma especfica.

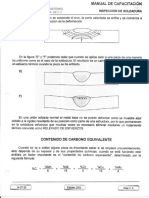

En el proceso de rolado uno de los materiales ms utilizados es el acero inoxidable. Las caractersticas que

definen el producto que sale del rolado, son el dimetro del tubo y su espesor de pared. Una vez obtenida la

forma tubular, los bordes son soldados para formar una seccin cerrada.

Posteriormente, se afina al dimetro requerido haciendo pasar el tubo por otro conjunto de rodillos. La

fabricacin de tubos, habitualmente, es efectuada por talleres especializados.

La calidad del tubo rolado es un aspecto importante cuando son efectuadas operaciones posteriores; dado

que las variaciones en las propiedades del material, como: la resistencia y la dureza, pueden provocar

adelgazamiento excesivo y agrietamiento prematuro, sino se llevo adecuadamente el proceso de rolado.

Gua para ingenieros en las reas de inspeccin de

tuberas, mantenimiento y corrosin

Enviado por daniel tolosa granados

Anuncios Google

Curso De Ingles Virtual Gratis

Te Presentamos la Nueva Forma de Aprender Ingls a tu Manera www.ganandoconingles.com

Precio de Tuberias

Tuberia Sin Costura y con Costura ASTM A-53, A-106, A-134, A-314 www.phione.co.uk

Panels Solar

Choose from 1M+ Verified Suppliers. Contact Directly & Get Live Quotes! www.alibaba.com/Panels-

Solar

Partes: 1, 2

INTRODUCION

Este documento sirve de gua para ingenieros y tcnicos nuevos en las reas de inspeccin de

tuberas, mantenimiento y corrosin.

Mi experiencia fue adquirida en la refinera de Barrancabermeja; donde el inspector no se limita nicamente a

la medicin de espesor si no que realiza inspeccin visual a todo los componentes y tiene que emitir

recomendacin si es requerida por ese motivo este documento inicia con un repaso sobre el temas

de metales y soldaduras.

En este documento Inicialmente se hace un agradecimiento especial a ingenieros que colaboraron

transmitiendo conocimientos, seguidamente se hace descripcin de los ACEROS ms utilizados, su

clasificacin y propiedades. Enseguida, se presenta la definicin de los procesos de SOLDADURA , la

denominacin de los electrodos, problemas comunes encontrados en uniones soldadas, tablas con material

de aporte para soldar aceros al carbn, cromo, aceros inoxidables Austeniticos, Ferriticos,

Martensiticos, aleaciones base niquel, aluminio, corrosin, mtodos para controlar la corrosin.

Informacin referente a tuberas que es un tubo, componentes para tubera, que es un circuito de tubera,

tablas de tuberas finalmente todo lo referente a inspeccin de tuberas.

La parte terica que describe el documento son basados en los conocimientos prcticos, han sido adquiridos

a travs de la experiencia obtenida, cursos recibidos por el autor durante 20 aos de permanencia en la

Refinera de Barrancabermeja.

Por lo tanto el anlisis e interpretacin de la informacin aqu suministrada es responsabilidad expresa del

autor.

Existen muchas tuberas de diferentes materiales pero este documento trata nicamente de tuberas

metlicas.

DANIEL TOLOSA G Tcnico inspector SENIOR

ELEMENTOS BASICOS DE LOS ACEROS

DEFINICIN E IMPORTANCIA

Los aceros son aleaciones Fe-C que presentan en su composicin qumica contenidos de carbono no mayor

al 2%. Existe una gran variedad de aceros al carbono con un amplio r ango de propiedades fsicas y

mecnicas, dependiendo de los contenidos de silicio, manganeso, molibdeno, cromo y vanadio. Son las

aleaciones de acero mas econmicas y de amplio uso en el mercado especialmente en la fabricacin

deestructuras.

En la medida que se necesito obtener aleaciones de acero con mejores propiedades mecnicas y

de resistencia a la corrosin y oxidacin, se incrementaron las adicciones de cromo y molibdeno, dando paso

a los aceros de media y baja aleacin.

Los aceros INOXIDABLES son aleaciones base hierro que contienen al menos 11% de CROMO. Ellos

obtienen caractersticas de INOXIDABLE debido a la formacin de una capa de oxido invisible y muy

adherente, rica en cromo (cromita Cr 2 O3 ) que asla el acero de los contaminantes del medio ambiente y lo

autoprotegen, especialmente del oxigeno. De all su nombre de inoxidable. Por tal razn se le puede

denominar AUTOPASIVANTE.

A los ACEROS INOXIDABLES se les puede agregar mas cromo u otros elementos para darles una

caracterstica o propiedad particular. Tales elementos pueden ser: Nquel, Molibdeno, Cobre, Titanio, aluminio,

Tantalio, Columbio, Niobio, Silicio, Nitrgeno, azufre, y el selenio.

Como se trata de un ACERO, contiene por ende CARBONO, el cual normalmente esta presente desde 0.2%

hasta 1.1% en peso.

Los elementos que se agregan solos o combinados, en diversas proporciones definen la importancia de cada

tipo de inoxidable, porque le dan propiedades especificas que los distinguen de los dems. Las propiedades,

que se deben tener en cuen ta cuando se van a SELECCIONAR los aceros inoxidables, estn relacionadas

con la resistencia a la corrosin, resistencia a la oxidacin y sulfatacin, facilidad de fabricacin, resistencia a

la abrasin, resistencia mecnica y resistividad elctrica.

Sin embargo, la resistencia a la corrosin y las propiedades mecnicas, son los factores mas importantes por

los cuales un diseador escoge un ACERO INOXIDABLE.

CLASIFICACION DE LOS ACEROS

Los aceros son comnmente divididos en 6 grupos:

1. Aceros para maquinaria

2. Aceros al carbono

3. Aceros de baja y media aleacin.

4. Aceros inoxidables Austeniticos

5. Aceros inoxidables Ferriticos.

6. Aceros inoxidables Martensiticos

7. Aceros inoxidables Dplex (ferritico-austenitico)

Aceros para maquinaria

Laminado en caliente

Calibrado en proceso similar al trefilado.

Torneado

Recocido: Viene con dureza 180-220 HB

Bonificado: Viene con dureza 280-320 HB Aceros al carbono para temple y revenido S1035 - S1040 - S1045

Acero de resistencia media, tratados trmicamente por temple convencional en aceite, permite obtener

durezas de 55-58 HRC.

Aplicaciones

Herramienta agrcola

Pernos, ejes, tornillos grado 5

Aceros al carbono para temple y revenido S 4140 S4337 S4340

Aceros de gran templabilidad, tenacidad y resistencia a la fatiga, viene en estado Bonificado con 30-32 HRC

Aplicaciones

Tornillera de alta resistencia grado 8, bielas para motores, ejes de transmisin.

Tratamientos Trmicos

Para un buen rendimiento de la herramienta, adems de la seleccin adecuada del acero, importa mucho que

el tratamiento trmico sea apropiado.

Recocido

Se utiliza para ablandar el material y dejarlo optimo para el mecanizado.

Temple

Se utiliza para darle dureza al material y as elevar las propiedades mecnicas.

Revenido

Se efecta inmediatamente despus del temple para alivio de tensiones.

Normalizado

Se utiliza para homogenizar la estructura despus de un mecanizado fuerte.

Tratamientos trmicos de los aceros para herramientas

Como logra un buen tratamiento trmico

Dar relevo de tensiones luego del mecanizado.

Tener un buen acabado superficial.

Evitar aristas vivas.

Respetar las temperaturas de temple y tiempo de inmersin al bao.

Evitar cambios bruscos de espesores y secciones.

Luego del temple revenir antes que la pieza llegue a temperatura ambiente.

Analizar el tamao y la forma de la pieza para su correcta colocacin en el bao y el medio ambiente.

Factores que intervienen para que la herramienta no

tomen la dureza requerida

Cuando no toman dureza:

1. No calentar a una temperatura lo suficientemente elevada.

2. No enfriar con la rapidez requerida, especialmente cuando se emplean hornos al vaci.

3. Descarburizacion de la superficie del metal lo cual causa una superficie suave

4. Retencin de austenita como resultado de un calentamiento a temperaturas excesivamente altas, o por

tener metal carburizado.

5. Mezcla accidental de grados de acero.

AISI / SAE 1020

COMPOSICIN QUMICA Y CARACTERSTICAS MECANICAS:

C Mn P max S max Si

0,18/0,23 0,3/0,6 0.04 0.05 0,15/0,30

Estado del

material

Resistencia a la

traccin

Limite

de elasticidad

Elong. %

Reduc. de Area

%

Dureza Brinell

Aprox

Kg/mm2 Kg/mm2

Recocido 45-55 30 35 60 130

Normalizado 50-60 35 30 55 150

Calibrado 55-70 45 10 35 186

CementadoTemplado

yRevenido

70-85 45 15 45 -

TEMPERATURAS DE TRATAMIENTO TERMICO

Tratamiento Temperatura Enfriamiento

Forja (1150-850)C Arena seca o al aire

Recocido de ablandamiento (670-700)C Horno

Normalizado (880-910) Aire

Cementacin (880-910)C Agua

Temple (770-800)C Agua

Revenido (150-250)C Aire

AISI / SAE 1045

COMPOSICIN QUMICA Y CARCTERISTICAS MECANICAS

C Mn P.max S.max Si

0,43/0,50 0,60/0,90 0.04 0.05 0,20/0,40

Estado del

material

Resistencia a

la traccin

Kg/mm2

Limite de

elasticidad

Kg/mm2

Elong. %

Reduc. De

Area %

Dureza

Brinell

aprox

Laminacin en

caliente

60 35 18 40 240

Normalizado 58 34 14 40 230

Recocido 56 32 25 55 220

Calibrado 62 52 10 35 260

Templado y

revenido 450

75/90 50 16 40 220/265

TEMPERATURAS DE TRATAMIENTOS TERMICOS

Tratamiento Temperatura C Enfriamiento

Forja (850-1100) Cenizas Arena seca

Normalizado (850-880) Aire

Recocido Subcritico (670-710)

20C/hora hasta 560C, luego

al aire

Temple (840-860) Agua-Aceite

Revenido (530-620) Aire

AISI / SAE 8620

COMPOSICIN QUMICA Y CARCTERISTICAS MECANICAS

C Mn P.max S.max Si Cr Ni Mo

0,18/0,23 0,70/0,90 0,04 0,04 0,15/0,30 0,40/0,60 0,40/0,70 0,15/0,25

Tm TF Min

Estado del

material

Dimetro

mm

Kgs. mm2

P.S.I.

1000

Kgs.

mm2

P.S.I.

1000

A % min Z % min

HB

aprox

Recocido 25 - - - - - - 230

Cementado 12 100/130 142/184 75 106 9 30 -

Templado 25 80/105 113/149 55 48 11 40 -

Revenido 50 75/90 106/127 50 71 12 40 -

TEMPERATURAS DE TRATAMIENTO TERMICO

Normalizacin

C

Sub-critico

C

Cimentacin

C

Temple de

tenacidad o I

Temple C

Temple de

dureza o II

Temple C

Revenido

C

Forja

C

870 650 900 870 800 150 1200

950 700 930 930 860 230 1050

aceite aceite

AISI / SAE 4340

COMPOSICIN QUMICA Y CARACTERSTICAS MECANICAS

C Mn P.max S.max Si Cr Ni Mo

0,38/0,43 0,60/0,80 0,035 0,04 0,20/0,35 0,70/0,90 1,65/2,00 0,20/0,30

Estado del

material

Resistencia a

la traccin

Kg/mm2

Limite de

elasticidad

Kg/mm2

Elong %

Reduc. de

area %

Dureza

Brinell

Aprox

Recocido 65/75 45 20 50 210

Calibrado 75/85 65 10 30 240

Temple 850C

Aceite revenido a

600C

90/110 80 19 45 302

TRATAMIENTOS TERMICOS

TRATAMIENTO TEMPERATURA C ENFRIAMIENTO

Forja 1100-850 Cenizas o Cal

Normalizado 830-850 Aire

Recocido

Subcritico

690-720 Horno

Temple 820-890 Aceite

Revenido 540-660 aire

AISI / SAE 420

COMPOSICIN QUMICA

C Cr Mo

0.36 16 1.2

TRATAMIENTO TERMICO

Tratamiento Temperatura C Enfriamiento Dureza HB

Recocido 760-800 Al horno 230

Temple 1020-1050 Aceite 49

ACEROS AL CARBONO

GENERALIDADES

Los ACEROS AL CARBONO, pueden definirse simplemente como aleaciones de hierro y carbono (Fe-C), las

cuales no contienen mas de 2.0% de carbono. Desde 1920, una gran variedad de aceros han sido

desarrollados para mltiples usos.

Todos ellos son bsicamente aleaciones base Hiero Carbono, pero algunos difieren en su contenido de

carbono, mientras otros contienen otros elementos como aleantes. De esta manera se han producido varias

clases de aceros , con un amplio rango de caractersticas y propiedades fsicas y mecnicas, indispensables

para los requerimientos especficos de muchas aplicaciones industriales.

Todos los procesos modernos de la manufactura del acero al carbono, parten del hierro fundido, el cual es

transformado en acero por la oxidacin de impurezas con el aire. El Carbono, si licio y Manganeso son

removidos por oxidacin, pero el fsforo y azufre requieren un proceso de oxidacin bsica. Los principales

mtodos de fabricacin del acero para subsiguiente rolado o forjado son: Open Herat bsico, bsico elctrico,

oxigeno bsico y cido bessemer. Cada proceso de estos requiere de una carga de materiales especiales,

fundicin de hierro con chatarra o sencillamente chatarra. El tipo de material a usar depende de la

composicin qumica y caractersticas del acero a obtener.

TIPOS DE ACERO AL CARBONO

En la mayora de los procesos de fabricacin de los aceros al carbono, la reaccin primaria es la combinacin

del Carbono y Oxigeno para formar un gas. Si el oxigeno disponible para esta reaccin no es removido antes

o durante el moldeado por adiccin de Silicio, Aluminio o cualquier otro desoxidante, los productos gaseosos

se quedan dentro del bao metlico. El control eficiente de estos gases determinan la calidad del acero y por

lo tanto el tipo de acero. Si no queda gas atrapado en el metal, se le conoce como acero MUERTO o Killed

Stell. Si alguna cantidad de gas queda inmersa en el acero este se llamara Acero semi muerto (Semi -Killed

Stell) y si no se efecta desoxidacin el acero se llamara acero Rimmed. Los desoxidantes actan mas

eficientemente cuando el acero llega a 1600C.

KILLED STELL (70000 psi desoxidado y pasivado).

Este tipo de acero es completamente desoxidado y esencialmente no hay evolucin de gas durante el proceso

de solidificacin. Consecuentemente se forma una cavida d o burbuja grande en la parte superior del molde, la

cual es removida del acero para obtener un acero muy puro.

Este tipo de acero presenta una composicin qumica muy uniforme si se compara con otros tipos de acero.

Contiene alrededor de 0.25% de carbono , 0.10% de Silicio mnimo y algunos con pequeas cantidades de

aluminio, puesto que este es desoxidante.

Los mas conocidos son: A-200, A-515, A-516, A-517.

SEMI KILLED STELL (60000 psi )

Este acero presenta una pequea variacin en su composicin. El es parcialmente desoxidado con silicio,

Aluminio o ambos, pero no se consigue una suficiente retencin de evolucin del gas, as que la zona superior

del molde presentara las concavidades mas grandes en donde parcialmente se aloja el gas y en el resto las

ca vidades son mnimas especialmente hacia las zonas de alta solidificacin. Estos aceros contienen entre

0.15% y 0.25% de Carbono y aproximadamente 0.05% de Silicio. En laminas la mas conocida en la GCB es A

-285.

RIMMED STELL

Existe una marcada diferencia entre la composicin qumica de estos aceros en toda su longitud en un lingote.

Las cantidades de carbono, Azufre, fsforo e inclusiones no metlicas se concentraran en el centro del molde.

Mientras un promedio mas bajo de estos alean ates se encuentran en la parte exterior del lingote. Una

marcada evolucin de gas durante la solidificacin ocurre en los extremos del molde. Cuando la solidificacin

empieza, la concentracin de elementos se incrementa en el liquido, mientras las burbujas se concentran en

la parte solidificada.

Estos aceros normalmente contienen menos de 0.25% de Carbono, menos de 0.60% de Manganeso y 0.01%

de Silicio mximo. El patrn de la estructura de los RIMMED STELL se conserva durante el rolado y sus

inclusiones se deforman a lo largo de la laminacin. Su tamao y ubicacin definen la calidad del rimmed stell.

En laminas la mas conocida en la GCB es la A - 283.

VENTAJAS TECNOLGICAS

La mayor aplicacin a nivel mundial en la mayora de los servicios, esta dada para los aceros al carbono. Su

ventaja competitiva se basa en su costo y facilidad de fabricacin, porque se dispone de materia prima en

abundancia.

El diseo de las aleaciones de baja y media aleacin y de los inoxidables, marcaron un suceso extraordinario

en el mbito mundial, porque estos aceros empezaron a poseer cualidades importantes por encima de los

aceros al carbono. Las caractersticas que se tuvieron en cuenta para ir dndole especificas aplicaciones,

fueron las siguientes:

Resistencia a la corrosin

Resistencia a la sulfidacin y oxidacin.

Alta resistencia mecnica a temperatura ambiente

Alta resistencia mecnica a alta temperatura.

Manejabilidad y tecnologa de fcil fabricacin

Facilidad de limpieza

Ductilidad

Estabilidad de las propiedades altas temperaturas

Resistencia a la abrasin y a la erosin

Tenacidad

Reflectibilidad

Propiedades magnticas

Conductividad trmica

Expansin trmica

Resistividad Elctrica

Rigidez

Tecnolgicamente los aceros estn disponibles en diferentes formas:

Platinas, Laminas, barras, foil, alambr es, alambrones, forjados, fundiciones, tubera en sus tres formas

(Tubes, Pipes, Tubing).

Estos productos estn agrupados, de acuerdo con la AMERICAN SOCIETY FOR TESTING AND MATERIALS

(ASTM) en las siguientes normas:

Laminas y platinas ASTM A-283, A-285, A-515, A-516, A-335 y A-240. Barras de acero en AISI 1010, 1020,

4120,4340, ASTM A -479. Elementos forjados en ASTM A-181, A-105, A-473.

Tubera TUBE en ASTM A-178, A-179, A-213, A-333, A- 249, A-268, A269, A 511, A-632, A-668, A- 771 y A-

791.

Tubera PIPE en ASTM A-53, A-106, A-312, A-376, A-409, A-430, A-731, A-813 y A-814. Accesorios ASTM A-

234, A-193, A194.

El A 333 es usado en planta de Etileno para manejo de productos a temperaturas bajo cero viene en grados 3

y 6, el grado 6 es soldable con E 7018 -1 no requiere tratamiento trmico; el grado 3 es saldable con 8018 C2

requiere tratamiento trmico.

USOS DE LOS ACEROS AL CARBONO

Se utilizan para el manejo de derivados del petrleo a relativas bajas temperaturas, crudo con bajos

contenidos de azufre y cidos orgnicos (menor de 1% en peso de azufre), vapor, diferentes tipos de aguas

(industrial, condensada, potable), gases de combustin a baja temperatura etc.

Su temperatura de uso se limita hasta 600F en ambientes con bajos contenidos de oxigeno.

Los aceros al carbono no pueden ser utilizados en servicios de alta presin con hidrgeno, servicios de alta

temperatura o en fluidos de alta peligrosidad. Son dbiles ante las bacterias de agua industrial, cido

naftenico.

SOLDABILIDAD

Los aceros al carbono tienen alta capacidad para combinarse entre si y con otras aleaciones. Cuando se van

a soldar entre si, no hay que tomar especiales medidas de precaucin, ni se debe tener preocupacin por la

estabilidad de la zona soldada; en general el acero se define como bien SOLDABLE.

Los factores que mas influyen para su soldabilidad son la composicin qumica porque al calentarse y

enfriarse rpidamente no se producen grandes alteraciones de sus propiedades. Existen algunas limitaciones

en donde hay que realizar trat amiento trmico de relevo de esfuerzos en servicios especiales y cuando se

sueldan formas irregulares o altos espesores.

El metal de aporte y la zona afectada por el calor no reviste alteraciones profundas y en general se conservan

propiedades mecnicas, de impacto, de resistencia a la corrosin, tenacidad y ductilidad.

ROLADO DE TUBO.

Tubo: desde 3/4" a 8" nominal, a partir de ced. 30 hasta ced. 80.

ROLADO DE PLACA.

ROLADO DE PERFIL CUADRADO. VIGA ROLADA.

ROLADO DE

SOLERA; DE

CANTO O DE

CARA.

NGULO ESTRUCTURAL.

ROLADO DE MACIZO.

ROLADO DE

Tubera soldada a partir de lmina rolada en caliente o fra, con diferentes grados de acero para

ofrecer mltiples calidades para usos especficos, incluyendo tubera mecnica, de conduccin,

conduit, petrolera y de pared delgada.

Como parte de nuestra lnea de productos, ofrecemos tubera negra y galvanizada de pared

delgada, ideal para uso industrial, comercial y automotriz

Cohesin del terreno

La cohesin del terreno es la cualidad por la cual las partculas del terreno se mantienen unidas en

virtud de fuerzas internas, que dependen, entre otras cosas del nmero de puntos de contacto que cada

partcula tiene con sus vecinas. En consecuencia, la cohesin es mayor cuanto ms finas son las

partculas del terreno.

ndice

[ocultar]

1 Cohesin y adhesin

o 1.1 Cuantifiacin de la cohesin

2 Referencia

o 2.1 Bibliografa

3 Vase tambin

Cohesin y adhesin[editar editar fuente]

En el anlisis de las causas determinantes de la plasticidad es indispensable establecer la diferencia

entre cohesin y adhesin. La adhesin es causada por la atraccin de la fase lquida sobre la

superficie slida. La cohesin en un terreno hmedo es provocada por las molculas de la fase lquida

que acta como puente o membrana entre las partculas vecinas. Tanto la cohesin como la adhesin

son influenciadas por el contenido de coloides inorgnicos, resultando de esta forma correlacionada con

la plasticidad.

Cuantifiacin de la cohesin[editar editar fuente]

La fuerza cohesiva del agua entre dos partculas de terreno vecinas puede ser expresada, segn

Nichols,

1

por la siguiente frmula emprica:

Donde:

: cohesin, expresada en fuerza por unidad de superficie.

: constante determinada experimentalmente.

: radio de la partcula.

: tensin superficial del lquido.

= ngulo de contacto entre el lquido y la partcula.

: distancia entre las partculas

La fuerza cohesiva en un terreno es, segn Nichols, inversamente

proporcional al porcentaje humedad de este. Como ejemplo se muestran

algunos resultados prcticos obtenidos por Nichols con terrenos preparados.

Terreno % de humedad

Cohesin (F) expresado

en gr/pulgada

2

Arena 2/3, Arcilla 1/3 10.90 17.23

- 12.90 15.00

Arena 1/3, Arcilla 2/3 12.73 26.40

- 13.10 22.50

Arcilla 13.55 56.00

- 17.50 19.00

ANGULO DE FRICCION INTERNA

En esta prctica aprendemos a determinar el ngulo de friccin interna mediante prctica

de laboratorio. Para esto utilizamos una hoja de papel con un crculo dibujado, una

muestra de suelo pasado por la malla #8.

Luego de haber pasado la muestra de suelo por la malla correspondiente, procedimos a

llenar el crculo dibujado en el papel. Con la ayuda de un embudo colocado en el mismo

centro del circulo, se comenz a verter la muestra hasta que forme un circulo del mismo

dimetro del dibujado. Luego de que la muestra alcanzara el punto deseado, procedimos

a medir con una regla la altura a la que haba quedado la pequea montaa formada.

Esto arrojo los siguientes resultados:

Dimetro del crculo: 14.80 cm

Altura: 4.20 cm

Con estos datos, y asumiendo que cortando esta montaa por la mitad obtenemos un

triangulo, el cual conocemos los catetos (radio del circulo y altura). Con estos catetos

podemos determinar el ngulo deseado:

Tan = 4.20 / 7.40

= arctan (0.567)

= 29.57

CONCLUSION.

El ngulo de friccin interna es una propiedad de los materiales granulares para

permanecer en un estado sin deslizarse. Para determinar el ngulo esta es la practica

ms fcil y comn. Este dato es muy importante en el clculo de la mecnica de suelos,

ya que nos ayuda a determinar valores tales como la fuerza de empuje que ejerce el suelo

sobre un elemento determinado. Y tambin la capacidad que tiene el suelo de soportar un

estado de reposo sin deslizarse. [continua]

Вам также может понравиться

- Bobinas y Planchas Laminadas en FrioДокумент10 страницBobinas y Planchas Laminadas en FrioPablo KaienОценок пока нет

- Escuela de Soldadura CISOLDДокумент1 страницаEscuela de Soldadura CISOLDAnonymous m43RBxOVZ2Оценок пока нет

- WTC 140Документ1 страницаWTC 140Cv JjОценок пока нет

- Una Estupenda GUÍA PASO A PASO Sobre La SOLDADURA CON ARCO ELÉCTRICO PDFДокумент132 страницыUna Estupenda GUÍA PASO A PASO Sobre La SOLDADURA CON ARCO ELÉCTRICO PDFJuan ParadaОценок пока нет

- Barra Perforada St-52Документ1 страницаBarra Perforada St-52Yeferson Fabian Rico OsmaОценок пока нет

- Exposicion Unidad 1 BastidoresДокумент38 страницExposicion Unidad 1 BastidoresFreddy SalazarОценок пока нет

- Equipos de Oxicorte y AccesoriosДокумент12 страницEquipos de Oxicorte y AccesoriosJulio EmeterioОценок пока нет

- CepilladoraДокумент9 страницCepilladoraJhair VAОценок пока нет

- Mesas para Soldadura PDFДокумент8 страницMesas para Soldadura PDFAlejandro Bedoya100% (1)

- Descripcion de PuestosДокумент3 страницыDescripcion de PuestosHenrry R. Mendoza C100% (1)

- Informe Del Prototipo-MezcladoraДокумент11 страницInforme Del Prototipo-MezcladoraCarmen Arce PrietoОценок пока нет

- TPM - 5SДокумент55 страницTPM - 5SAmadorSolisОценок пока нет

- Diseño de Un Banco para Pruebas de Excentricidad en Ejes de Los Rotores Principales de Helicopteros MedianosДокумент110 страницDiseño de Un Banco para Pruebas de Excentricidad en Ejes de Los Rotores Principales de Helicopteros Medianosdeltaterra100% (1)

- Soldadura GmawДокумент25 страницSoldadura Gmawjuan sebastian hernandezОценок пока нет

- Electricidad para SOLDADORESДокумент25 страницElectricidad para SOLDADORESfranklinmantenimientОценок пока нет

- SAW Variables Powermaster LINCOLN ELECTRICДокумент28 страницSAW Variables Powermaster LINCOLN ELECTRICSalvador Zarraga NievesОценок пока нет

- Planchas y PerfilesДокумент9 страницPlanchas y PerfilesBrandon Ulloa AvalosОценок пока нет

- 1f Tecnicas de Sold Hoja de ProcesosДокумент2 страницы1f Tecnicas de Sold Hoja de ProcesosBrian Nadin CondoriОценок пока нет

- Smaw y Soldadura de Materiales DisimilesДокумент12 страницSmaw y Soldadura de Materiales DisimilesAlvaro Gonza HuallaОценок пока нет

- Cojinetes (Rodamientos y de Arrastre)Документ61 страницаCojinetes (Rodamientos y de Arrastre)Jeff RestrepoОценок пока нет

- Norma Covenin 3049-93. Taller de TornosДокумент15 страницNorma Covenin 3049-93. Taller de TornosYovani Salinas Lindo100% (1)

- Antecedentes de La SoldaduraДокумент6 страницAntecedentes de La SoldaduraAlfonso Nieto's100% (1)

- Soldadura en para BuquesДокумент39 страницSoldadura en para BuquesGENESIS JAELEEN FERNANDEZОценок пока нет

- Rodamientos I PDFДокумент51 страницаRodamientos I PDFosito2012Оценок пока нет

- 1-Geometria y Preparacion de Las Juntas-Parte 1Документ8 страниц1-Geometria y Preparacion de Las Juntas-Parte 1RicardoLauferОценок пока нет

- Ensayos Destructivos Juntas SoldadasДокумент12 страницEnsayos Destructivos Juntas SoldadasLeonardo ChicaizaОценок пока нет

- Analisis de Cumplimiento de NormasДокумент10 страницAnalisis de Cumplimiento de NormasGuille PeroniОценок пока нет

- Obtencion de AluminaДокумент22 страницыObtencion de AluminaJUAN EDUARD SANTOS CAMPOSОценок пока нет

- Lista de Chequeo para AlistamientoДокумент1 страницаLista de Chequeo para AlistamientoYerson MendezОценок пока нет

- 6 TEMA - Sellos RadialesДокумент37 страниц6 TEMA - Sellos RadialesSrJose ZSОценок пока нет

- Proyecto de Innovacion Damaso y CuruДокумент51 страницаProyecto de Innovacion Damaso y CuruYoverEnriquezOlarte67% (3)

- EscuadraДокумент1 страницаEscuadraever bastidas arteagaОценок пока нет

- Posiciciones de SoldaduraДокумент18 страницPosiciciones de SoldaduraJose Emerith Guillen HernandezОценок пока нет

- Informe Analisis de FallaДокумент5 страницInforme Analisis de Fallaj luis VillegasОценок пока нет

- Check List de Inspeccion CamionetaaaДокумент2 страницыCheck List de Inspeccion Camionetaaaconsegesa consegesaОценок пока нет

- Soldadura Por Arco Con Gas y Electrodo de TungstenoДокумент29 страницSoldadura Por Arco Con Gas y Electrodo de TungstenoClaritaОценок пока нет

- Proceso FCAWДокумент61 страницаProceso FCAWJuan Carlos Soto OrihuelaОценок пока нет

- Infra Manual Del Soldador Gmaw Mig-MagДокумент18 страницInfra Manual Del Soldador Gmaw Mig-MagLevi AthanОценок пока нет

- Al6-ANODOS ZINCДокумент2 страницыAl6-ANODOS ZINCLuis Nahuelhuaique LemusОценок пока нет

- Foro-Alumno Jhefrey Muñoz JaraДокумент5 страницForo-Alumno Jhefrey Muñoz JaraJeff MuñozОценок пока нет

- E110SДокумент164 страницыE110SRoberto CordovaОценок пока нет

- Reparaciones Por SoldaduraДокумент7 страницReparaciones Por SoldaduraMiguel RodriguezОценок пока нет

- Clasificación de Los MetalesДокумент5 страницClasificación de Los MetalesLION32Оценок пока нет

- Fdocuments - in - Informe de Soldadura GtawДокумент11 страницFdocuments - in - Informe de Soldadura Gtaweduardo alata ormeñoОценок пока нет

- Pruebas en Una RectificadoraДокумент14 страницPruebas en Una RectificadoraTatan RОценок пока нет

- Soldadura Por Resistencia Electrica Por PuntosДокумент26 страницSoldadura Por Resistencia Electrica Por PuntosMateo Huayhuas TaipeОценок пока нет

- Ficha Tecnica RONCHДокумент9 страницFicha Tecnica RONCHAndrés ValenciaОценок пока нет

- Sellosy EmpaquesДокумент37 страницSellosy EmpaquesCarlos203467% (3)

- Procesos de CorteДокумент9 страницProcesos de CortealeX040791100% (1)

- Soldaduras de Aceros InoxidablesДокумент33 страницыSoldaduras de Aceros InoxidablesMichael Mayo100% (1)

- Monografia MIG MAG Cap4Документ7 страницMonografia MIG MAG Cap4Victor PerezОценок пока нет

- Muelas Abrasivas VastagoДокумент57 страницMuelas Abrasivas VastagoDavid Morales100% (1)

- Procesos Especiales de Soldadura 04Документ101 страницаProcesos Especiales de Soldadura 04Elmar CuellarОценок пока нет

- 11.bomba Centrifuga Iso 2858Документ16 страниц11.bomba Centrifuga Iso 2858AdolfoОценок пока нет

- ArcairДокумент1 страницаArcairLuis MoriОценок пока нет

- Mantenimiento Deficiente & Beneficios de Un Buen Mantenimiento.Документ7 страницMantenimiento Deficiente & Beneficios de Un Buen Mantenimiento.José David BonillaОценок пока нет

- Concepto de SoldaduraДокумент5 страницConcepto de SoldaduraMercedesMerccadoAlcantaraОценок пока нет

- Estandar de Seguridad DobladoraДокумент1 страницаEstandar de Seguridad Dobladoragloriaelena123456Оценок пока нет

- ACEROSДокумент71 страницаACEROSraul jhojan sapallanay surichaquiОценок пока нет

- Que Es El Proceso de RoladoДокумент12 страницQue Es El Proceso de RoladoGei PolОценок пока нет

- AnimalesДокумент1 страницаAnimalesRigo AtoccsaОценок пока нет

- Libros 2Документ1 страницаLibros 2Rigo AtoccsaОценок пока нет

- Numero SДокумент1 страницаNumero SRigo AtoccsaОценок пока нет

- ZandaliasДокумент1 страницаZandaliasRigo AtoccsaОценок пока нет

- FrutasДокумент1 страницаFrutasRigo AtoccsaОценок пока нет

- DataДокумент1 страницаDatacosmaskaОценок пока нет

- Nombre SДокумент1 страницаNombre SRigo AtoccsaОценок пока нет

- PaisДокумент1 страницаPaisRigo AtoccsaОценок пока нет

- AnimalesДокумент1 страницаAnimalesRigo AtoccsaОценок пока нет

- PaisДокумент1 страницаPaisRigo AtoccsaОценок пока нет

- AdjetivosДокумент1 страницаAdjetivosRigo AtoccsaОценок пока нет

- RAZONAMIENTO MATEMÁTICO-sesion1Документ2 страницыRAZONAMIENTO MATEMÁTICO-sesion1Rigo AtoccsaОценок пока нет

- InformeДокумент1 страницаInformeRigo AtoccsaОценок пока нет

- Formulas Esta Di SticaДокумент1 страницаFormulas Esta Di SticaRigo AtoccsaОценок пока нет

- Una Carta de AmorДокумент3 страницыUna Carta de AmorRigo AtoccsaОценок пока нет

- Norma e 0.30 PDFДокумент8 страницNorma e 0.30 PDFEver Zavaleta MoraОценок пока нет

- HolaДокумент1 страницаHolaRigo AtoccsaОценок пока нет

- YULIVIGAДокумент59 страницYULIVIGARigo AtoccsaОценок пока нет

- ConvocatoriaДокумент3 страницыConvocatoriaDaniel SalcedoОценок пока нет

- Modelo Oficio Solicitando GGPP (5) VFДокумент2 страницыModelo Oficio Solicitando GGPP (5) VFAlexQuispeNietoОценок пока нет

- Inf 10consejos Profe InolvidableДокумент1 страницаInf 10consejos Profe InolvidableRigo AtoccsaОценок пока нет

- Una Carta de AmorДокумент3 страницыUna Carta de AmorRigo AtoccsaОценок пока нет

- Problemas Sobre Edades - COVEÑASДокумент15 страницProblemas Sobre Edades - COVEÑASRigo AtoccsaОценок пока нет

- Carta Asociacion de Gremio AbancayДокумент2 страницыCarta Asociacion de Gremio AbancayRigo AtoccsaОценок пока нет

- AmorДокумент1 страницаAmorRigo AtoccsaОценок пока нет

- Iii Bim - R.M. - 3er Año - Guia Nº5 - EdadesДокумент6 страницIii Bim - R.M. - 3er Año - Guia Nº5 - EdadesSeeler BgОценок пока нет

- Razonamineto Matematico 1er AñoДокумент6 страницRazonamineto Matematico 1er AñoHector Tineo0% (1)

- RAZONAMIENTO MATEMÁTICO-sesion1Документ2 страницыRAZONAMIENTO MATEMÁTICO-sesion1Rigo AtoccsaОценок пока нет

- Iii Bim - R.M. - 3er Año - Guia Nº5 - EdadesДокумент6 страницIii Bim - R.M. - 3er Año - Guia Nº5 - EdadesSeeler BgОценок пока нет

- Problemas Sobre Cortes y Estacas - COVEÑASДокумент5 страницProblemas Sobre Cortes y Estacas - COVEÑASRigo Atoccsa0% (3)

- Suelos BlandosДокумент20 страницSuelos BlandosJose Gusman Quispe100% (1)

- Cofres A Prueba Explosión - PortafolioДокумент5 страницCofres A Prueba Explosión - PortafolioNasly Gisella Mesa MaciasОценок пока нет

- Diseño de Pavimentos Cap 7Документ40 страницDiseño de Pavimentos Cap 7Julian Vidal ValenciaОценок пока нет

- Acido CitricoДокумент10 страницAcido CitricoCarliita Sujey DelgadoОценок пока нет

- Manual Centro de Almacenamiento Temporal de Residuos SólidosДокумент16 страницManual Centro de Almacenamiento Temporal de Residuos SólidosMARIOARANACARRION100% (1)

- Ionómero de Vidrio en Dientes TemporalesДокумент11 страницIonómero de Vidrio en Dientes TemporalesAmaranto GomezОценок пока нет

- Cuadro de Valores Unitarios Oficiales de EdificaciónДокумент15 страницCuadro de Valores Unitarios Oficiales de EdificaciónPierina FajardoОценок пока нет

- EXTINTORES - Por Cristian Camilo Giraldo Rincón (Tecnologo SISOMA SENA) .Документ13 страницEXTINTORES - Por Cristian Camilo Giraldo Rincón (Tecnologo SISOMA SENA) .cristiangil93Оценок пока нет

- Guia IV. - MOLDEO Y MACHOSДокумент11 страницGuia IV. - MOLDEO Y MACHOSJuan HincapiéОценок пока нет

- Tema 6. Soldadura en CarroceriaДокумент90 страницTema 6. Soldadura en Carroceriajosevicent1962Оценок пока нет

- 2016 Medicion Infiltracion Doble AnillaДокумент34 страницы2016 Medicion Infiltracion Doble AnillaRay R Romay FОценок пока нет

- Catalogo Camion Minero Dumper 785c CaterpillarДокумент24 страницыCatalogo Camion Minero Dumper 785c CaterpillarEdward RmzОценок пока нет

- Abb 1zbr1003 301esp RevДокумент14 страницAbb 1zbr1003 301esp RevAnonymous 1LgoS05gvlОценок пока нет

- 5 Fuerzas de Michael PorterДокумент9 страниц5 Fuerzas de Michael PorterAlan CifuentesОценок пока нет

- Seleccion de Materiales de ConstruccionДокумент33 страницыSeleccion de Materiales de ConstruccionRene HzОценок пока нет

- Manual VT 2-2Документ46 страницManual VT 2-2Antonio LoretoCortesОценок пока нет

- ColadaДокумент12 страницColadaLeonardo ReyesОценок пока нет

- Tesis Extraccion de ADN Humano A Partir de Biopsias AsДокумент84 страницыTesis Extraccion de ADN Humano A Partir de Biopsias AsDianny VacaОценок пока нет

- Gu A Definitiva - Bajistas-Clinicas PDFДокумент61 страницаGu A Definitiva - Bajistas-Clinicas PDFcarlos malvaciaОценок пока нет

- Cielo RasoДокумент27 страницCielo RasoPedro ML75% (4)

- Planta Productora de FORMALINAДокумент26 страницPlanta Productora de FORMALINACesar Zac0% (2)

- El Reto de Lore 1 - LoremaryluGTДокумент41 страницаEl Reto de Lore 1 - LoremaryluGTEquipo Tecnico pievaldiviaОценок пока нет

- AbrasivosДокумент16 страницAbrasivosSamuel MartinezОценок пока нет

- Oxamin ClorДокумент9 страницOxamin ClorAndrewÇeçîОценок пока нет

- "Material de Uso Común de Laboratorio"-LaboratorioДокумент14 страниц"Material de Uso Común de Laboratorio"-LaboratorioJhesy QGОценок пока нет

- Manejo de La Frambuesa en Macrotuneles. Intagri. 2016Документ4 страницыManejo de La Frambuesa en Macrotuneles. Intagri. 2016Alessandro Ortiz FormoloОценок пока нет

- Informe Patologia en Puentes TerminadoДокумент47 страницInforme Patologia en Puentes TerminadoGloria SolarteОценок пока нет

- Ejercicios Programacion LinealДокумент4 страницыEjercicios Programacion LinealMaryjanemje25% (4)

- Une-En 124-3 - 2015Документ44 страницыUne-En 124-3 - 2015BegoñaОценок пока нет

- Nom 113 STPSДокумент12 страницNom 113 STPSEver BradiОценок пока нет