Академический Документы

Профессиональный Документы

Культура Документы

Gestion Al Mantenimiento

Загружено:

14176860Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Gestion Al Mantenimiento

Загружено:

14176860Авторское право:

Доступные форматы

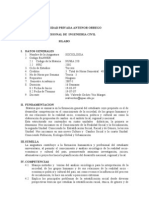

Ing.

Jos Nez

IUTPC

Abril Julio 2014

Asistencia 5 %

3 Evaluaciones escritas 15% c/u 45 %

2 Trabajo Especial 20 %

3 Talleres 10 % c/u 30 %

Total 100 %

Sistema de Mantenimiento

Introduccin:

La principal funcin del mantenimiento es sostener la funcionalidad

(disponibilidad) de equipos y el buen estado de las mquinas a

travs del tiempo.

Las funciones de mantener en las empresas se hacen mas

estructurales a partir del momento de la aparicin de las mquinas.

Esto no significa que antes no se realizara, es solo que no tuvieron

un gran desarrollo debido a su menor importancia, ya que las cosas

se hacan en un 90% con trabajo manual y solo un 10% con trabajo

de maquina.

El mantenimiento como parte estructural de las empresas y rea de

estudio, va experimentando un progreso en su concepcin de tal

manera que pueden distinguirse varias etapas que relacionan el

mantenimiento y la produccin en trminos evolutivos.

Sistema de Mantenimiento

Introduccin:

Sistema de Mantenimiento

Introduccin:

El mantenimiento como actividad estructural de las empresas como se

aprecio en la tabla anterior ha implicado una constante revisin de

conceptos y de acciones orientadas a mayor efectividad de la funcin de

mantener, que aun se sigue cultivando.

En concordancia con el objetivo de incrementar la confiabilidad de los

sistemas de produccin, las acciones del mantenimiento deben orientarse

a actividades como: planeacin, organizacin, control y ejecucin de

mtodos de conservacin de los equipos, que van mas all de una simple

reparacin.

Una gestin de mantenimiento que genere un funcionamiento optimo

necesita tener unos parmetros comunes tales como:

- Definir objetivos claros para su funcionamiento

- Adoptar adecuados sistemas de informacin para la toma de decisiones,

- Planear y controlar las actividades relevantes de mantenimiento,

- Entrenar e investigar mucho alrededor de la gestin tecnolgica de

mantenimiento, etc.

Sistema de Mantenimiento

Introduccin:

La sistematizacin de las acciones de mantenimiento da como resultado la

gestin, que no es otra cosa que; dirigir, aplicar un sistema tcnico y

social cuya funcin bsica es crear bienes o servicios que contribuyan a

elevar el nivel de vida de la humanidad, a travs de un conglomerado

llamado empresa.

De esta forma una empresa se entiende como un conjunto de personas,

maquinas, tecnologa, informacin, planeacin y recursos financieros que

procura alanzar unos objetivos establecidos con antelacin. La gestin es

el elemento integrador de estas acciones.

La eficiencia de la gestin de mantenimiento se refleja cuando se

maximiza la disponibilidad de los equipos y sistemas de una empresa

productiva a una cierta calidad exigible, al mnimo costo, con el mximo

nivel de seguridad para el personal que lo utiliza y lo mantiene y con una

mnima degradacin del medio ambiente.

Sistema de Mantenimiento

Introduccin:

Por otro lado la gestin de mantenimiento debe proveer un sistema que

planifique, organice, dirija controle y administre todas las actividades

inherentes al mantenimiento. A la vez que debe permitir un negocio eficaz,

fiable, gil, capaz de responder a las necesidades de produccin, que procure

la competitividad y la productividad de la empresa y que propicie la activa

participacin de sus empleados (Reiter y otros 1994)

De lo anterior podemos establecer entonces que, cada componente del

mantenimiento al acoplarlos hacia el logro de un mismo fin se configura

como un sistema de mantenimiento paralelo al sistema de produccin, ya que

no tendra sentido el mantenimiento sin un sistema productivo que lo

necesite.

Un sistema supone la interrelacin entre diferentes entes que se

complementan mutuamente y que forma parte de un todo mas amplio.

Aplicando este concepto de sistema a la funcin de mantenimiento, el mismo

estar constituido bsicamente por 3 componentes; las personas, que son los

usuarios, directivos, empleados que preservan los equipos, los artefactos que

son las maquinarias destinadas a la produccin y el entorno que comprende

los sitios donde se encuentran ubicadas las mquinas.

Sistema de Mantenimiento

ELEMENTOS DE UN SISTEMA . MORA (2009)

Personas

Mquinas o

equipos

Entorno

Sistema de Mantenimiento

ELEMENTOS DE UN SISTEMA . MORA (2009)

El sistema de mantenimiento no es un sistema aislado en la empresa,

pues su razn de ser parte primeramente del sistema de produccin,

el cual a su vez esta formado por personas, maquinarias de

produccin y el entorno de fbrica.

Las funciones propias de un sistema de produccin es lograr la

agregacin de valor a partir de tres acciones bsicas: transformar,

almacenar y transportar, las cuales no necesariamente estn

presente en forma separada, sino que en muchos casos estn

presente en forma combinada, como por ejemplo en la generacin

elctrica en la cual esta presentes en forma combinada.

Las acciones bsicas de la unidad de produccin son susceptibles de

utilizar insumos, materias primas, informacin, energa.

Las acciones bsicas de la unidad de mantenimiento es la de

preservar los equipos industriales y las instalaciones mediante

construccin, reparacin y mantenimiento.

Sistema de Mantenimiento

ELEMENTOS DE UN SISTEMA . MORA (2009)

Los elementos comunes entre la unidad de produccin y de

mantenimiento, permiten su estudio desde una perspectiva mas

amplia, para obtener un sistema macro e integral que pertenece al

concepto de ingeniera de fabricas, en el cual estn presente los tres

elementos fundamentales de un sistema.

Los elementos de la ingeniera de fabrica comprende entonces al

mantenimiento, que son las personas que ofrecen y prestan el

servicio de conservacin de equipos e instalaciones a los

departamentos de la empresa que producen bienes o servicios,

mediante los recursos de que disponen.

El otro elemento es la produccin que seran las personas que

demanda el servicio de mantenimiento de los equipos que utilizan,

para producir los bienes o servicios propios de la empresa.

El parque industrial formado por los equipos, herramientas, lneas de

produccin utilizados para agregar valor a los productos o servicios.

Sistema de Mantenimiento

Transformar

Almacenar

Transportar

Mantener

Reparar

Construir

Mantenedores

Entorno

de

servicio

Productores

Fabricas o

industrias

Maquinas

o equipos

UNIDAD DE PRODUCCION UNIDAD DE MANTENIMIENTO

Ingeniera de

fbrica

Disponibilidad

Insumos Materias Primas

Informacin

Energa

Productos terminados o en Proceso

Datos, Seales, Informacin

Energa usada o

transformada

Sistema de Mantenimiento

MAQUINAS

PRODUCCION

MANTENIMIENTO

Transformar

Almacenar

Transportar

Confiabilidad

Mantenibilidad

Disponibilidad

Mantener

Reparar

Construir

Elementos estructurales de la ingeniera de fabrica.

Sistema de Mantenimiento

De los grficos anteriores se deducen los tres objetivos fundamentales

del sistema de mantenimiento propuesto por Mora (2009) que son

CONFIABILIDAD, MANTENIBILIDAD Y DISPONIBILIDAD es decir un

modelo CMD, elementos estructurales que relacionan la ingeniera de

fabrica en sus componentes principales como son produccin y

mantenimiento.

Igualmente este enfoque establece que la relacin entre los tres

elementos es permanente o cerrada entre las maquinas y los otros dos

actores mantenimiento y operaciones, mientras que la relacin propia

ente mantenimiento y operaciones es abierta y solo se establece con los

equipos y no en forma directa.

Este enfoque sistmico admite tambin sistematizar sus elementos

principales y jerarquizarlos en niveles de categoras que permite unificar

el lenguaje conceptual para facilitar su estudio, tratamiento y aplicacin

empresarial.

Mora (2009) propone cuatro niveles o categoras para jerarquizar los

diferentes topicos de un sistema de mantenimiento.

Sistema de Mantenimiento

1

2

3

4

NIVEL INSTRUMENTAL: Instrumentos bsicos,

Instrumentos avanzados genricos, especficos,

especficos tcnicos.

NIVEL OPERACIONAL

NIVEL TECTICO

NIVEL

ESTRATEGICO

Sistema de Mantenimiento

NIVEL INSTRUMENTAL BASICO DEL SISTEMA DE MANTENIMIENTO:

El nivel instrumental bsico de mantenimiento esta compuesto, por los

elementos reales necesarios para que el rea de mantenimiento funcione,

entre los cuales se pueden mencionar:

-Sistema de informacin

-Recursos humanos talento

-Herramientas

-Repuestos

-Insumos

-Capital de trabajo

-Espacio fsico

-Tecnologa

-Maquinaria

-Recursos naturales

-Poder de negociacin

-Recursos humanos carga laboral

-Planeacin

-Proveedores

-Terceros o subcontratistas

-Normas.

Sistema de Mantenimiento

NIVEL INSTRUMENTAL DEL SISTEMA DE MANTENIMIENTO:

-Sistema de informacin:

La informacin es el epicentro del mantenimiento, es como los signos

vitales de una persona. Entre la informacin que se debe manejar en

tiempo real desde el inicio, sobresales los siguientes tpicos:

Registro de todos los equipos, partes y componentes, al menos hasta

tres niveles.

Generacin y control de todas las rdenes de trabajo.

Desarrollo de solicitudes de trabajos de mantenimientos tanto por

usuarios de produccin, como por parte de determinado funcionario de la

empresa con rangos de validacin.

Planes de mantenimiento de corto, de mediano y de largo plazos.

Inventarios y gestin de repuestos e insumos.

Histricos de consumos, de reparaciones y cambios.

Solicitudes automticas de compras, cuando se rompa el inventario

mnimo, de cualquier repuesto o insumo.

Generacin de pedidos Push o Pull, cuando as se requieran, de

acuerdo con las mejores prcticas internacionales.

Salarios e historia de todos los empleados y trabajadores del rea

Costos de todos los recursos de mantenimiento y produccin.

Costos fijos, variables, financieros y no de confiabilidad de todas las

rdenes de trabajo y equipos.

Registros histricos minuto a minuto de operacin y mantenimiento

de equipos, de tiempo de fallas y reparaciones, de tiempos

administrativos y de demora, tiempos de suministros, tiempos de

Ready Time, o de cualquier otro tiempo pertinente para el clculo del

CMD.

Costo de operacin, de sustitucin, de alistamiento y de

mantenimiento de equipos, entre otros.

ndices, rendimientos e indicaciones propios y / o internacionales de

mantenimiento, operacin o ingeniera de fbricas, entre otros.

Fcil comunicacin con el sistema central de informacin, con otro

tipo de Software de la compaa o de la organizacin.

Base de datos de todos los tpicos sealados.

Pronsticos de datos, tiempos, repuestos, materias primas o

insumos.

Registros de todos los anlisis de fallas, su proceso evolutivo, sus

avances y toda la informacin conexa pertinente.

Sistemas de clculo RPN, CMD, TPM, RCM, etc

Sistema de Mantenimiento

Sistema de administracin, registro, evaluacin y gestin de proveedores y

de terceros en la operacin y gestin de mantenimiento y produccin.

- Recursos Humanos

El personal operativo y administrativo es la piedra angular de la funcin de

mantenimiento. Entre los aspectos relevantes a tener en cuenta e el factor

humano se destacan:

Bsqueda de escuelas, universidades, centros tcnicos, etc. y sitios

especializados.

Seleccin

Entrenamiento

Crecimiento Personal

Formacin para labores especificas correctivas y planeadas

Remuneracin

Liderazgo

Habilidades y competencias

Adiestramiento en alguno de las Tcticas de mantenimiento TPM, RCM, WC.

Sistema de Mantenimiento

Sistema de Mantenimiento

NIVEL INSTRUMENTAL DEL SISTEMA DE MANTENIMIENTO:

-Herramientas, Repuestos e Insumos:

Estos son elementos bsicos para poder realizar las tareas, correctivas, o

proactivas de mantenimiento que deben acomodarse a la estrategia y a la

tctica seleccionada. Su manejo debe ser coherente con las polticas

generales de gestin.

En los insumos y repuestos debe haber un grado de desarrollo avanzado,

antes de emprender la realizacin de procedimientos de mantenimiento

planeado y, en especial, en forma previa a la implementacin de la tctica

que se desee utilizar

-Capital de trabajo, especio fisico, tecnologia, maquinaria, recursos

naturalez, poder de negociacin, recursos humanos, carga laboral,

planeacin.

-Todos estos factores se consideran primarios para lograr la funcin del

departamento de mantenimiento en las empresas de servicio o

produccin. Fundamentalmente, es una entidad de servicio que se

diferencia de las de operaciones o produccin, debido a que otorga un

apoyo logstico para que las areas productivas cumplan su funcin de

agregar valor a los procesos de servicio de produccion de bienes

tangibles.

Sistema de Mantenimiento

NIVEL INSTRUMENTAL AVANZADO GENERICO ESPECIFICO DEL SISTEMA

DE MANTENIMIENTO:

Estos son herramientas especiales utilizadas en forma habitual en

mantenimiento, para mejorar las tcnicas de manejo de los instrumentos

bsicos, oscilan alrededor de los objetivos bsicos de estudio y del

tratamiento de mantenimiento en cuanto a fallas y reparaciones o

mantenimientos planeados, entre estas herramientas tenemos:

FMECA : anlisis del modo, los efectos, las causas de las fallas.

RCFA : Anlisis de la causa raz de falla.

Modelo TQM : Gestin total de calidad

Modelo TQC : Control de Calidad Total

Filosofa de las 5S

Modelo TPM : Mantenimiento Productivo Total

Mtodo Kaisen.

Herramientas Estadsticas:

- Diagrama de Pareto 80 - 20

- Histogramas

- Uso de distribuciones estadsticas como; la normal, Weibull y otras

- Graficas de control, etc.

Sistema de Mantenimiento

NIVEL INSTRUMENTAL AVANZADO GENERICO ESPECIFICO DEL SISTEMA

DE MANTENIMIENTO:

RPN : Numero de riesgo prioritario.

RCM : Mantenimiento Centrado en Confiabilidad.

Manejo de Inventario

- Clasificacin ABC

- Costos ( Costos de pedir, sostener, agotar)

- Denominacin Push and Pull

- Subcontratacin.

Mtodos de diagnostico rpido Flas-Audit

Sistema de Mantenimiento

NIVEL INSTRUMENTAL AVANZADO ESPECIFICO TECNICO DEL SISTEMA

DE MANTENIMIENTO:

Representan las alternativas metodolgicas de diagnostico en

situaciones generales, especiales y particulares entre las que se

encuentran las siguientes:

- Inspeccin visual, acstica y al tacto de componentes:

Se refiere al establecimiento de rutinas permanentes de vigilancia

durante la operacin de las mquinas, mediante la observacin de

desgastes, deteccin de ruidos extraos, situaciones anormales que

indiquen la posible presencia de una falla, que permitan emprender las

acciones correspondientes de mantenimiento.

-Vigilancia de Temperaturas:

Utilizacin de sensores trmicos para el control de los parmetros de

funcionamiento de las maquinas. Estos sensores pueden ser:

Termmetros, termistores, pinturas, polvos trmicos, cmaras de rayos

infrarrojos, termopares, termocuplas, pistolas trmicas a distancia y

otras.

Sistema de Mantenimiento

NIVEL INSTRUMENTAL AVANZADO ESPECIFICO TECNICO DEL SISTEMA

DE MANTENIMIENTO:

- Control de corrosin:

Uso de instrumentos elctricos, productos qumicos que permitan

evaluar la velocidad de corrosin o desgaste del metal o de los sistemas

de una maquina.

- Lubricacin, engrase y aceites:

Un buen sistema de lubricacin puede contribuir a disminuir el desgaste .

La tribologa es la ciencia que apoya el desarrollo de planes preventivos

sobre la forma de evitar o reducir la friccin y el desgaste. La funcin de

mantenimiento requiere contar con un buen manejo de la logstica de los

lubricantes para establecer planes preventivos.

Algunos de los aspectos a tener en cuenta son temperatura de trabajo,

presiones, velocidades de funcionamiento, medio ambiente. En cunto a

las pruebas necesarias sobresales; residuos, depsitos, anlisis de

aceites con espectrmetros y anlisis ferro grfico, as como el estado

general del aceite en cuanto a color, formacin de espumas, emulsiones,

y otras variables fsico qumicas del lubricante.-

Sistema de Mantenimiento

NIVEL INSTRUMENTAL AVANZADO ESPECIFICO TECNICO DEL SISTEMA

DE MANTENIMIENTO:

- Termo grafa Infrarroja:

Se utiliza en una amplia gama de maquinas y sistemas como

instalaciones elctricas, calderas, refractarios, turbinas, etc. para medir

las variaciones de gradiente de temperatura y pueden funcionar en blanco

y negro o a color. Con su utilizacin se pueden obtener importantes

anlisis que contribuyan a tomar decisiones en cuanto al mantenimiento.

- Anlisis de vibraciones :

Un monitoreo constante de las vibraciones en equipos rotativos es una

metodologa que permite detectar, desalineaciones, de rodamientos,

poleas, desequilibrios dinmicos, desgaste de engranajes, sobrecargas,

ejes defectuosos, etc.

Los parmetros mas relevantes son; severidad de la vibracin,

velocidades pico, desviaciones de frecuencias de vibracin, ngulos de

fase, entre otros.

Sistema de Mantenimiento

NIVEL INSTRUMENTAL AVANZADO ESPECIFICO TECNICO DEL SISTEMA

DE MANTENIMIENTO:

- Lquidos penetrantes:

Se utiliza en superficies para detectar grietas, fisuras provocadas por

desgastes,, fatiga, mantenimientos inadecuados, corrosin, entre otros.

- Ensayo por partculas magnticas :

Se induce un campo magntico para detectar grietas o fisuras mediante

una induccin generalizada que hace que el polvo magnetico se focalice

alrededor de la grieta.

-Ultrasonido:

Se emplea tambin para detectar grietas, soldaduras deficientes, huecos,

corrosin, desgaste, roturas internas de elementos como ejes, vigas

tuberas, y otros.

-Ensayos no destructivos:

En esta categora se encuentran las gammagrafas, los Rayos X, las

radiografas, la fibra ptica para ensayos de profundidad, el ultrasonido, y

otros, que permiten hacer ensayos en elementos para detectar fallas en

estos sin tener que aplicar mtodos destructivos.

Вам также может понравиться

- Excel (Retroalimentación)Документ11 страницExcel (Retroalimentación)Pjulio84Оценок пока нет

- Papel Del Profesor e El AdiestramientoДокумент4 страницыPapel Del Profesor e El AdiestramientoK Valentina PA100% (1)

- Captura de Pantalla 2024-01-06 A La(s) 12.25.53 A. M.Документ1 страницаCaptura de Pantalla 2024-01-06 A La(s) 12.25.53 A. M.8wbsmtb2ttОценок пока нет

- La Tecnología de La Educación Es La Suma Total de Las Actividades Que Hacen Que La Persona Modifique Sus Ambientes ExternosДокумент2 страницыLa Tecnología de La Educación Es La Suma Total de Las Actividades Que Hacen Que La Persona Modifique Sus Ambientes ExternosIparraguirre MerlyОценок пока нет

- Seleccion de Un Contactor para Un Motor de Anillo RozanteДокумент8 страницSeleccion de Un Contactor para Un Motor de Anillo RozanteErnesto Morales CarrioniОценок пока нет

- Herencia SimpleДокумент9 страницHerencia SimplejanОценок пока нет

- Folleto Filtros FR 1Документ3 страницыFolleto Filtros FR 1Cristian Andres Soto LevillОценок пока нет

- Material y DescripcionДокумент4 страницыMaterial y Descripcionnicandro hdezОценок пока нет

- Manual de OpmanagerДокумент65 страницManual de Opmanageryurley14Оценок пока нет

- Evolucion Del GLPДокумент12 страницEvolucion Del GLPMarino Torres VilchezОценок пока нет

- Sociologia GeneralДокумент12 страницSociologia GeneralElvis PachecoОценок пока нет

- Microcontrolador - Aprendiendo ArduinoДокумент46 страницMicrocontrolador - Aprendiendo ArduinoBraulio IrrutiaОценок пока нет

- Proceso Constructivo El Roble Calle Nueva y Barrio CoreaДокумент58 страницProceso Constructivo El Roble Calle Nueva y Barrio CoreaCarlos PeraltaОценок пока нет

- GMAWДокумент10 страницGMAWchristian_976_jean_hpОценок пока нет

- Función Mediadora Del Docente PDFДокумент7 страницFunción Mediadora Del Docente PDFMARCO ANTONIO IBARRA CONTRERASОценок пока нет

- Cunaaa MemoriaaaДокумент13 страницCunaaa MemoriaaaRonald CordovaОценок пока нет

- Sistema Ward LeonardДокумент5 страницSistema Ward LeonardMary CorralОценок пока нет

- Tipos de SIGДокумент6 страницTipos de SIGMichael Angelo Rodriguez OrtegaОценок пока нет

- Proceso de Producción de Una HeladeriaДокумент6 страницProceso de Producción de Una Heladerianely ccamaОценок пока нет

- Ba LotarioДокумент2 страницыBa LotarioLuis AmayaОценок пока нет

- Registro DocumentalДокумент20 страницRegistro DocumentalJOSHUA ABISAI DIAZ GARCIA100% (1)

- La Pila (Stack)Документ4 страницыLa Pila (Stack)joseyliОценок пока нет

- Triptico Soldadura Oxiacetilenica y OxicorteДокумент2 страницыTriptico Soldadura Oxiacetilenica y OxicorteRECEPCION PREVISERОценок пока нет

- Diseno de Una Estrategia Regional de Desarrollo Turistico Rural Sustentable, 2012 PDFДокумент528 страницDiseno de Una Estrategia Regional de Desarrollo Turistico Rural Sustentable, 2012 PDFAna Cruz OsorioОценок пока нет

- Formato Manifiesto GeneradoresДокумент2 страницыFormato Manifiesto GeneradoresPablo ArbОценок пока нет

- Solución Constructiva HERMETICIDAD en Ductos de VentilaciónДокумент3 страницыSolución Constructiva HERMETICIDAD en Ductos de VentilaciónAlonso Enrique Peña ReyesОценок пока нет

- Curso Básico de Marketing DigitalДокумент11 страницCurso Básico de Marketing DigitalLuis Fernando Ordoñez Martinez50% (2)

- Casa CentlaДокумент30 страницCasa CentlaHugo Hernández QuezadaОценок пока нет

- Red CatvДокумент20 страницRed CatvDariusGabrielОценок пока нет

- Aptitudes InterpersonalesДокумент3 страницыAptitudes Interpersonalesfiorella83% (6)