Академический Документы

Профессиональный Документы

Культура Документы

Defectology

Загружено:

Widya Priwika Gita QuinАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Defectology

Загружено:

Widya Priwika Gita QuinАвторское право:

Доступные форматы

Courtesy of Baskan and Suparno

11

Defectology

11.1

Hubungan Bayangan dengan Obyek

Radiograf adalah bayangan obyek yang direkam pada film fotografi

menggunakan sinar-X atau sinar gamma, yang diperoleh dengan cara

meletakkan benda uji antara sumber radiasi dan film radiografi dalam

waktu tertentu. Penampakan bayangan cacat yang ada pada material

dipengaruhi oleh beberapa faktor, yaitu: bentuk cacat, orientasi cacat

terhadap arah radiasi dan bidang film, ukuran sumber, dan jarak

antara cacat dengan film.

a. Bentuk cacat

Film hasil radiografi atau radiograf merupakan gambar dua dimensi

dari sebuah cacat tiga dimensi. Cacat dengan bentuk yang berbeda

akan memberikan bayangan yang berbeda pula. Contoh :

-

Gas hole yang dalam kenyataannya berupa sebuah bola, dalam

film radiografi akan tampak sebagai sebuah lingkaran.

Crack yang dalam kenyataannya mempunyai panjang, lebar, dan

kedalaman, dalam film radiografi terdeteksi sebagai sebuah

garis.

Pipes

dan

diskontinuitas-diskontinuitas

lain

yang

dalam

kenyataannya berbentuk silinder akan mempunyai bentuk yang

berbeda di dalam film radiografi, bergantung pada orientasinya

terhadap arah berkas radiasi.

Defectology

247

Courtesy of Baskan and Suparno

b. Orientasi cacat

Jika arah berkas tidak tegak lurus atau jika bidang cacat tidak sejajar

dengan bidang film kemungkinan bayangan cacat tidak terbentuk atau

terbentuk tetapi mengalami distorsi. Akibatnya terjadi kesalahan

interpretasi jenis cacat tertentu sebagai jenis cacat lain. Kemungkinan

lain adalah terdifusinya crack halus, bayangan cacat tersebut akan

berada di belakang bayangan cacat lain.

c. Faktor geometri

Faktor-faktor geometri seperti dimensi sumber, jarak obyek ke film dan

jarak sumber ke film, mempengaruhi ketajaman bayangan (definisi)

dari cacat. Definisi yang baik diperoleh dengan menggunakan dimensi

sumber radiasi yang kecil, jarak sumber film yang sejauh mungkin, dan

meletakkan film yang benar-benar menempel pada benda uji. Cacat

yang lebih dekat dengan film (pada bagian benda uji sisi film) akan

memiliki definisi yang lebih baik dibandingkan dengan cacat yang jauh

dari film (pada bagian benda uji sisi sumber).

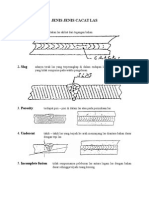

11.2 Jenis-jenis Cacat Las

Cacat adalah rintangan dalam struktur bahan tertentu. Pada las,

rintangan tersebut dapat terjadi dalam logam dasar, logam las, atau

daerah terpengaruh panas (HAZ). Cacat yang tidak memenuhi

persyaratan code atau spesifikasi yang diterapkan dalam pemeriksaan

las disebut defect.

Terdapat berbagai nama cacat untuk jenis cacat yang sama. Untuk

keseragaman nama, cacat pada modul ini mengacu pada standar ISO

6520, yang diklasifikasikan menjadi 6 kelompok, yaitu :

Kelompok 1, Cracks

Defectology

248

Courtesy of Baskan and Suparno

Kelompok 2, Cavities

Kelompok 3, Solid inclusions

Kelompok 4, Lack of fusion and penetration

Kelompok 5, Imperfect shape and dimension

Kelompok 6, Miscellaneous imperfection

Setiap nama cacat ditandai dengan sebuah nomor dibelakangnya,

yangmana nomor tersebut menunjukkan nomor cacat dalam film

referensi.

11.2.1. Cracks

1) Crack (100)

Crack adalah retak atau pecah yang terjadi pada logam las, daerah

terpengaruh panas (HAZ), atau parent metal akibat pendinginan atau

tegangan.

Microcrack (1001)

Crack yang hanya tampak dengan mikroskop.

2) Longitudinal crack (101)

Crack yang sejajar dengan sumbu las. Dapat terjadi pada logam las

(1011), weld junction (1012), HAZ (1013), atau logam dasar (1014).

Defectology

249

Courtesy of Baskan and Suparno

1) Heat affected zone

Gambar 11.1 Ilustrasi cacat longitudinal crack

3) Transverse crack (102)

Crack yang melintang pada sumbu las. Dapat terjadi pada logam las

(1021), HAZ (1023), logam dasar (1024).

Gambar 11.2 Ilustrasi cacat transverse carck

4) Radiating crack (103)

Crack yang memencar berasal dari titik tertentu, jenis cacat ini yang

kecil disebut star crack. Dapat terjadi pada logam las (1031), HAZ

(1033), dan logam dasar (1034).

Defectology

250

Courtesy of Baskan and Suparno

Gambar 11.3 Ilustrasi cacat radiating crack

5) Crater crack (104)

Crack pada kawah penghentian las. Dapat berupa longitudinal (1045),

transverse (1046), atau radiating (1047).

Gambar 11.4 Ilustrasi cacat crater crack

6) Group of disconnected cracks (105)

Kelompok crack yang tidak saling bersambungan pada berbagai arah.

Dapat berada pada logam las (1051), HAZ (1053), Logam dasar (1054).

Defectology

251

Courtesy of Baskan and Suparno

Gambar 11.5 Ilustrasi cacat Group of disconnected cracks

7) Branching cracks (106)

Kelompok crack yang saling berhubungan. Dapat berada pada logam

las (1061), HAZ (1063), Logam dasar (1064).

1064

Gambar 11.6 Ilustrasi cacat branching crack

11.2.2 Cavities (200)

1) Gas cavity (201)

Cavity

adalah

sebuah

rongga

yang

dibentuk

oleh

gas

yang

terperangkap.

Gas pore (2011)

Rongga gas yang berbentuk bola.

Defectology

252

Courtesy of Baskan and Suparno

Gambar 11.7 Ilustrasi cacat gas pore

Uniformly distributed porosity (2012)

Sejumlah gas pore yang menyebar merata sepanjang logam las.

Gambar 11.8 Ilustrasi cacat uniformly distributed porosity

Clustered (localized) porosity (2013)

Sekelompok rongga gas yang memiliki distribusi geometri yang acak.

Defectology

253

Courtesy of Baskan and Suparno

Gambar 11.9 Ilustrasi cacat clustered (localized) porosity

Linear porosity (2014)

Sederet gas pore sejajar sumbu las.

Gambar 11.10 Ilustrasi cacat linear porosity

Elongated Cavity (2015)

Rongga non-bola yang besar dengan dimensi mayornya mendekati

sejajar sumbu las.

Gambar 11.11 Ilustrasi cacat elongated cavity

Worm-hole (2016)

Rongga tubular dalam logam las yang disebabkan oleh terlepasnya

gas. Bentuk dan posisinya ditentukan oleh mode pemadatan dan

sumber gas. Umumnya adalah kelompok cluster dan terdistribusi

seperti tulang ikan kembung (herring bone).

Defectology

254

Courtesy of Baskan and Suparno

Gambar 11.12 Ilustrasi cacat worm hole

Surface pore (2017)

Gas pore yang memotong permukaan las.

Gambar 11.13 Ilustrasi cacat surface pore

2) Srinkage cavity (202)

Rongga karena pengerutan selama memadat.

Interdendritic srinkage (2021)

Defectology

255

Courtesy of Baskan and Suparno

Srinkage cavity memanjang yang berisi gas terperangkap, terbentuk

antara dendritis selama pendinginan. Cacat ini biasanya tegak lurus

permukaan las.

Gambar 11.14 Ilustrasi cacat Interdendritic srinkage

Crater pipe (2024)

Sebuah shrinkage cavity pada akhir pengelasan dan tidak dihilangkan

sebelum atau selama las lanjutan.

Gambar 11.15 Ilustrasi cacat crater pipe

End crater pipe (2024)

Crater terbuka yang mengurangi tampang lintang las.

Defectology

256

Courtesy of Baskan and Suparno

Gambar 11.16 Ilustrasi cacat End crater pipe

3) Microshrinkage (203)

Shrinkage cavity yang hanya tampak dengan mikkroskop.

Interdendritic microshrinkage (2031)

Shrinkage cavity memanjang yang terbentuk antara dendritis selama

pendinginan mengikuti batas butir.

Transgranular microshrinkage (2032)

Shrinkage

cavity

memanjang

yang

memotong

butiran

selama

pemadatan.

11.2.3. Solid Inclusion (300)

Solid inclusion adalah benda asing padat yang terperangkap dalam

logam las.

1) Slag inclusion (301)

Terak yang terperangkap dalam logam las. Terbagi atas linear (3011),

isolated (3012), clustered (3014).

Defectology

257

Courtesy of Baskan and Suparno

Gambar 11.17

Ilustrasi cacat slag inclusion, flux inclusion, oxide

inclusion, metalic inclusion

2) Flux inclusion (302)

Flux yang terperangkap dalam logam las. Terbagi atas linear (3021),

isolated (3022), clustered (3024).

3) Oxide inclusion (303)

Oxida logam yang terperangkap dalam logam las selama pemadatan.

Terbagi atas linear (3031), isolated (3032), clustered (3034).

Puckering (3034)

Oxida

tipis

yang

terjadi

karena

kombinasi

perlindungan

dari

kontaminasi atmosfir yang tidak memadai dan putaran pada genangan

las, khususnya pada paduan aluminium.

4) Metallic inclusion (304)

Partikel logam asing yang terperangkap dalam logam las. Terbagi atas

linear (3041), isolated (3042), clustered (3043).

11.2.4. Lack of fusion and penetration

1) Lack of fusion or incomplete fusion (401)

Defectology

258

Courtesy of Baskan and Suparno

Kurang menyatu antara logam las dan logam dasar atau antara lapisan

logam las yang berurutan. Terdiri atas lack of side wall fusion (4011),

lack of inter-run fusion (4012), lack of root fusion (4013).

Gambar 11.18 Ilustrasi cacat lack of fusion

2) Lack of penetration or incomplete penetration (402)

Perbedaan antara penetrasi aktual dan nominal.

1)

Actual penetration

2)

Nominal penetration

Defectology

259

Courtesy of Baskan and Suparno

Gambar 11.19 Ilustrasi cacat lack of penetration

Incomplete root penetration (4021)

Salah satu atau kedua permukaan fusi dari akar las tidak meleleh.

Gambar 11.20 Ilustrasi cacat incomplete root penetration

3) Spiking (403)

Penetrasi yang sangat tidak merata terjadi pada las berkas elektron

dan laser yang tampak bergerigi.

Gambar 11.21 Ilustrasi cacat spiking

Defectology

260

Courtesy of Baskan and Suparno

11.2.5. Imperfect shape and dimensions

Ketidaksempurnaan bentuk permukaan luar las atau cacat geometri

sambungan.

1) Undercut (501)

Cowakan tidak teratur pada logam dasar disamping las,atau pada

timbunan (deposit) las sebelumnya karena pengelasan, terdiri atas :

Continous undercut (5011)

Undercut yang memiliki panjang signifikan dan tak terputus.

Intermittent undercut (5012)

Undercut pendek, terputus-putus sepanjang las.

Shrinkage groove (5013)

Undercut yang tampak pada setiap sisi akar las.

Gambar 11.22 Ilustrasi cacat continous undercut

Defectology

261

Courtesy of Baskan and Suparno

Gambar 11.23 Ilustrasi cacat intermittent undercut

Gambar 11.24 Ilustrasi cacat Shrinkage groove

Inter run undercut or interpass undercut (5014)

Undercut pada arah memanjang antara lajur las.

Gambar 11.25 Ilustrasi cacat Inter run undercut

Local intermitten undercut (5015)

Defectology

262

Courtesy of Baskan and Suparno

Undercut pendek, jarak tidak teratur, ditepi atau pada permukaan jalur

las.

Gambar 11.26 Ilustrasi cacat Local intermitten undercut

2) Excess weld metal (502)

Kelebihan logam loas pada permukaan las tumpul (butt weld).

1) normal

Gambar 11.27 Ilustrasi cacat excess weld metal

3) Excessive convexity (503)

Kelebihan logam loas pada permukaan las fillet.

1) normal

Defectology

263

Courtesy of Baskan and Suparno

Gambar 11.28 Ilustrasi cacat Excessive convexity

4) Excess penetration (504)

Kelebihan logam las tembus menonjol pada akar las. Terdiri atas local

excess penetration (5041), continous excess penetration (5042), melt

through (5043).

Gambar 11.29 Ilustrasi cacat Excess penetration

5) Incorrect weld toe (505)

Sudut antara bidang permukaan logam dasar dan bidang tangensial

permukaan lajur las pada toe las terlalu kecil.

1) normal

Gambar 11.30 Ilustrasi cacat Incorrect weld toe

6) Overlap (506)

Defectology

264

Courtesy of Baskan and Suparno

Kelebihan logam las menutupi permukaan logam dasar tetapi tidak

melebur.

- Toe overlap (5061), yaitu overlap pada toe las.

- Root overlap (5062), yaitu overlap pada akar las.

Gambar 11.31 Ilustrasi cacat Overlap

7) Linear misalignment (507)

Tidak segaris antara dua bagian yang dilas sedemikian hingga kedua

bidang permukaannya tidak sejajar.

-

Linear misalignment between plates (5071),

bagian yang dilas

adalah plat

-

Linear misalignment between tubes (5072),

bagian yang dilas

adalah tabung

Defectology

265

Courtesy of Baskan and Suparno

Gambar 11.32 Ilustrasi cacat Linear misalignment

8) Angular misalignment (508)

Tidak segaris antara dua bagian yang dilas sedemikian hingga kedua

bidang permukaannya tidak sejajar atau membentuk sudut tertentu.

Gambar 11.33 Ilustrasi cacat angular misalignment

9) Sagging (509)

Logam las bergerak runtuh (seperti longsor) karena gravitasi. Sesuai

dengan kondisinya dibedakan atas

-

Sagging pada posisi horisontal (5091)

Sagging pada posisi datar atau overhead (5092)

Defectology

266

Courtesy of Baskan and Suparno

Sagging pada las fillet (5093)

Sagging (meleleh) pada tepi las (5094)

Gambar 11.34 Ilustrasi cacat sagging

10)

Burn through (510)

Runtuhnya genangan las yang menghasilkan sebuah lubang pada

lasan.

Gambar 11.35 Ilustrasi cacat burn through

11)

Incompletely filled groove (511)

Kanal (cekungan) kontinyu memanjang atau terputus-putus pada

parmukaan las oleh karena timbunan logam pengisi las yang tidak

cukup.

Defectology

267

Courtesy of Baskan and Suparno

Gambar 11.36 Ilustrasi cacat Incompletely filled groove

12)

Excessive asymmetry of fillet weld or excessive unequal

leg leng (512)

Las fillet (las tepi) yang tidak simetri atau panjang leg tidak sama.

1)

nominal shape

2)

actual shape

Gambar 11.37 Ilustrasi cacat Excessive asymmetry

of fillet weld or excessive unequal leg leng

13) Irregular width (513)

Perbedaan lebar las yang berlebihan (tanpa ilustrasi).

14)

Irregular surface (514)

Kekasaran permukaan las yang berlebihan (tanpa ilustrasi).

15)

Root concavity (515)

Defectology

268

Courtesy of Baskan and Suparno

Cowakan dangkal karena mengkerutnya las tumpul pada bagian akar.

Gambar 11.38 Ilustrasi cacat Root concavity

16)

Root porosity (516)

Bentuk seperti bunga karang pada akar las oleh karena logam las

bergelembung pada saat memadat (tanpa ilustrasi)

17)

Poor restart (517)

Ketidakteraturan permukaan lokal pada awal las. Dapat terjadi pada

lajur mahkota las (5171), dan pada jalur akar las (5172)

Gambar 11.39 Ilustrasi cacat poor restart

18)

Excessive distorsion (520)

Penyimpangan dimensi oleh karena las mengkerut dan terdistorsi

(tanpa ilustrasi).

Defectology

269

Courtesy of Baskan and Suparno

19)

Incorrect weld dimensions (521)

Penyimpangan dimensi las dari yang digambarkan sebelumnya (tanpa

ilustrasi).

-

Excessive weld thickness (5211)

Tebal las terlalu besar.

Excess weld width (5212)

Lebar las terlalu besar

1)

nominal shape

2)

actual shape

Gambar 11.40 Ilustrasi cacat Excessive weld thickness

-

Insufficient throat thickness (5213)

Tebal throat aktual dari las filet terlalu kecil.

Defectology

270

Courtesy of Baskan and Suparno

1)

nominal thickness

2)

actual thickness

Gambar 11.41 Ilustrasi cacat Insufficient throat thickness

Excessive throat thickness (5214)

Tebal throat aktual las fillet terlalu besar.

1)

nominal thickness

2)

actual thickness

Gambar 11.42 Ilustrasi cacat excessive throat thickness

11.2.6. Miscellaneous Imperfections

Semua cacat yang tidak tercakup dalam kelompok 1 sampai 5.

Defectology

271

Courtesy of Baskan and Suparno

1) Stray arc (601)

Kerusakan lokal pada permukaan logam dasar dekat las, akibat kontak

dengan busur diluar alur (groove) las

2) Spatter (602)

Bulatan kecil logam las atau logam pengisi yang terasing selama

pengelasan dan menuju permukaan logam dasar atau logam las yang

memadat.

-

Tungsten spatter (6021)

Partikel-partikel tungsten terbawa dari elektroda ke permukaan

logam dasar atau logam las yang memadat.

3) Torn surface (603)

Kerusakan

permukaan

oleh

karena

penghilangan

dengan

cara

memecah tempelan sementara yang dilas.

4) Grinding mark (604)

Kerusakan lokal karena gerinda.

5) Chipping mark (605)

Kerusakan lokal karena penggunaan pahat atau alat lain.

6) Underflushing (606)

Benda kerja yang kurang tebal karena penggerindaan yang berlebihan.

7) Tack weld imperfection (607)

Ketidaksempurnaan hasil cacat las paku.

8) Misalignment of opposite runs (608)

Defectology

272

Courtesy of Baskan and Suparno

Perbedaan garis tengah dua jalur las yang dibuat dari dua sisi

sambungan yang berlawanan

Gambar 11.43 Ilustrasi cacat Misalignment of opposite runs

9) Temper colour or visible oxide film (610)

Permukaan daerah las teroksidasi ringan, yaitu pada stainless steel.

10) Scaled surface (613)

Permukaan daerah las teroksidasi berat.

12)

Flux residue (614)

Sisa flux tidak diambil secara memadai dari permukaan.

13)

Slag residue (615)

Slag tidak diambil secara memadai dari permukaan las.

14)

Incorect root gap for fillet welds (617)

Jarak antara bagian yang disambung berlebihan atau tidak cukup.

Defectology

273

Courtesy of Baskan and Suparno

Gambar 11.44 Ilustrasi cacat Incorect root gap for fillet welds

15)

Swelling

Ketidaksempurnaan karena pembakaran pada sambungan las paduan

ringan hasil dari lamanya waktu pemadatan.

Gambar 11.45 Ilustrasi cacat swelling

11.3 Penampakan Cacat Las

Interpretasi film hasil radiografi melibatkan tiga langkah dasar yakni:

deteksi, interpretasi, dan evaluasi. Semua langkah tersebut memerlukan

visual acuity radiografer, yaitu kemampuan mata untuk memisahkan

pola spasial dalam sebuah gambar. Kemampuan seseorang untuk

mendeteksi cacat dalam radiografi juga dipengaruhi oleh kondisi

penerangan dalam ruang pengamatan, dan tingkat pengenalan berbagai

ciri-ciri dalam gambar. Keahlian seseorang dalam interpretasi film sangat

dipengaruhi

oleh

pengalaman

dilapangan,

namun

demikian

pengetahuan yang diperoleh dari dari literatur maupun kursus sangat

membantu. Bahan berikut ini dikembangkan untuk membantu peserta

Defectology

274

Courtesy of Baskan and Suparno

mengembangkan pengetahuannya tentang beberapa jenis cacat yang

sering dijumpai pada las dan bagaimana penampakannya dalam sebuah

film hasil radiografi. Penampakan jenis cacat yang lebih rinci dapat

dilihat pada film referensi.

11.3.1 Cacat Las Umum

Berikut ini adalah cacat-cacat yang umumnya terdapat pada semua

jenis las, yaitu :

Crack

Crack tampak sebagai garis gelap sangat halus, tampak bergerigi dan

sering berupa garis tak teratur. Crack kadangkala dapat tampak seperti

ekor pada inklusi atau porosity. Longitudinal crack arahnya sejajar las,

sedangkan transversal crack arahnya melintang las.

Gambar 11.46 Ilustrasi cacat crack dan hasil pada film radiografi

Interpass cold lap

Defectology

275

Courtesy of Baskan and Suparno

Interpas cold lap adalah kondisi dimana logam pengisi las tidak benarbenar menyatu dengan lajur las. Interpass cold lap merupakan istilah

lain dari lack of inter-run fusion (cacat No. 4012 ). Penampakannya

pada film radiografi berupa bintik-bintik kecil dengan densitas lebih

gelap, ada beberapa yang memiliki ekor memanjang tipis, orientasinya

memanjang pada arah pengelasan, lokasinya tidak pada pusat lebar

gambar las.

Gambar 11.47 Ilustrasi cacat interpass cold lap dan hasil pada film

radiografi

Incomplete side wall fusion (LOF)

Incomplete side wall fusion nama lain dari lack of side wall fusion (cacat

no. 4011). Dalam film hasil radiografi biasanya tampak sebagai sebuah

garis gelap memanjang atau garis gelap sejajar memanjang kadangkala

dengan bintik-bintik gelap menyebar sepanjang garis

lack of fusion

yang sangat lurus pada arah panjang las dan tidak bergelombang

seperti slag lines.

Defectology

276

Courtesy of Baskan and Suparno

Gambar 11.48 Ilustrasi cacat LOF dan hasil pada film radiografi

Scaterred porosity

Scaterred porosity nama lain dari uniformly distributed porosity (cacat

no. 2012) adalah gas pore (porosity) yang memiliki ukuran dan lokasi

yang acak. Penampakannya berupa bintik-bintik bulat dengan densitas

lebih gelap lokasi dan ukurannya acak (tidak lurus segaris atau tidak

bergerombol).

Gambar 11.49 Ilustrasi cacat scattered porosity dan hasil pada film

radiografi

Defectology

277

Courtesy of Baskan and Suparno

Cluster porosity

Cluster porosity (cacat no. 2013) adalah gas pore yang bergerombol.

Penempakannya dalam film berupa bintik-bintik bulat atau sedikit

memanjang dengan densitas lebih gelap dan bergerombol.

Gambar 11.50 Ilustrasi cacat cluster porosity dan hasil pada film

radiografi

Slag inclusions

Slag inclusions (cacat no. 301) adalah bahan padat non-logam yang

terperangkap di dalam logam las atau antara las dan logam dasar.

Dalam film hasil radiografi, slag inclusion memiliki ciri gelap, bentuk

bergerigi tak sama di dalam las atau sepanjang area sambungan las.

Defectology

278

Courtesy of Baskan and Suparno

Gambar 11.51 Ilustrasi cacat slag inclusion dan hasil pada film

radiografi

Incomplete penetration (IP) or lack of penetration (LOP)

Incomplete of penetration terjadi ketika logam las gagal menembus

sambungan. Ini adalah salah satu cacat las yang paling mendapat

celaan. Lack of penetration memungkinkan tegangan alami meningkat

yang akan menghasilkan retak (crack). Penampakan dalam film hasil

radiografi adalah sebuah area gelap dengan batas tepi yang baik dan

lurus mengikuti muka akar di tengah lasan.

Defectology

279

Courtesy of Baskan and Suparno

Gambar 11.52 Ilustrasi cacat IP atau LOP dan hasil pada film radiografi

Internal concavity (IC) or suck back

Internal concavity or suck back adalah nama lain dari root concavity

(cacat no. 515).

Pada sebuah film hasil radiografi kelihatan mirip

dengan lack of penetration tetapi garisnya memiliki tepi yang tidak

teratur dan sering sangat lebar dipusat bayangan las.

Gambar 11.52 Ilustrasi cacat IC atau root concavity dan hasil pada

film radiografi

Defectology

280

Courtesy of Baskan and Suparno

Internal or root undercut

Adalah pengikisan logam dasar disamping akar las. Dalam bayangan

radiografi tampak sebagai sebuah garis gelap tak teratur yang bergeser

dari tengah-tengah las. Undercutting tidak bertepi lurus seperti LOP

karena tidak mengikuti tepi dasar. Dalam ISO 6520 disebut sebagai

shrinkage groove (cacat no. 5013)

Gambar 11.53 Ilustrasi cacat internal UC dan hasil pada film radiografi

External or crown undercut

Adalah pengikisan logam dasar disamping mahkota las.

Dalam film

hasil radiografi, tampak sebagai garis gelap tak teratur sepanjang tepi

luar area las. Dalam ISO 6520 disebut continous undercut (cacat no.

5011).

Defectology

281

Courtesy of Baskan and Suparno

Gambar 11.54 Ilustrasi cacat external UC dan hasil pada film

radiografi

Offset or mismatch

Adalah istilah yang berhubungan dengan kondisi dimana dua bagian

yang dilas tidak benar-benar segaris. Bayangan radiografi adalah

perbedaan densitas antara dua bagian yang perlu diperhatikan.

Perbedaan densitas disebabkan oleh perbedaan ketebalan material.

Garis lurus gelap disebabkan oleh kegagalan logam las menyatu dengan

logam dasar. Dalam ISO 6520 disebut linear misalignment (cacat no.

507).

Defectology

282

Courtesy of Baskan and Suparno

Gambar 11.55 Ilustrasi cacat liniear misalignment (hi-lo) dan hasil

pada film radiografi

Inadequate weld reinforcement

Adalah sebuah area las dimana tebal tumpukan logam las kurang dari

tebal logam dasar. Sangat mudah ditentukan dengan film hasil radiografi

jika las memiliki reinforcement yang tidak cukup, karena densitas

bayangan pada area yang tidak cukup tersebut akan lebih gelap

daripada densitas bayangan logam dasar disekitarnya. Dalam ISO 6520

disebut incomplete filled grrove (cacat no. 511)

Defectology

283

Courtesy of Baskan and Suparno

Gambar 11.56 Ilustrasi cacat incomplete filled groove dan hasil pada

film radiografi

Excess weld reinforcement

Adalah area pada las, dimana logam las melebihi yang ditetapkan oleh

gambar teknik dan code.

Penampakannya pada film hasil radiografi

adalah sebuah area terbatas di dalam las lebih terang dari sekitarnya.

Dalam ISO 6520 disebut excess weld metal (cacat no. 502)

Gambar 11.57 Ilustrasi cacat excess weld metal dan hasil pada film

radiografi

10.3.2 Cacat pada las TIG

Cacat berikut adalah cacat yang khusus pada proses pengelasan TIG.

Cacat-cacat tersebut terjadi pada sebagian besar logam yang dilas

dengan proses tersebut meliputi aluminium dan stainless steel. Metoda

Defectology

284

Courtesy of Baskan and Suparno

pengelasan TIG menghasilkan las homogen yang bersih yangmana bila

diradiografi mudah diinterpretasi.

Tungsten inclusions (cacat no. 3041)

Tungsten adalah material padat dan getas yang digunakan sebagai

elektroda pada pengelasan TIG. Jika prosedur pengelasan yang

digunakan tidak tepat, tungsten dapat terperangkap di dalam las.

Secara radiografi, tungsten lebih padat daripada aluminium atau baja;

karena itu, tampak sebagai area yang lebih terang pada film hasil

radiografi.

Gambar 11.58 Ilustrasi cacat TI dan hasil pada film radiografi

Oxide inclusions (cacat no. 303)

Biasanya

tampak

pada

permukaan

material

yang

sedang

dilas

(khususnya aluminium). Oxide inclusions kurang padat dibandingkan

Defectology

285

Courtesy of Baskan and Suparno

dengan material sekitarnya dan karena itu di dalam film hasil radiografi

tampak sebagai cacat yang bentuknya tidak teratur dan gelap.

Gambar 11.59 Ilustrasi cacat oxide inclusion dan hasil pada film

radiografi

10.3.3 Cacat dalam proses GMAW

Berikut ini adalah cacat-cacat yang paling umum ditemukan dalam

proses pengelasan GMAW.

Whiskers

Defectology

286

Courtesy of Baskan and Suparno

Adalah kawat elektroda las pendek, tampak pada permukaan atas atau

bawah dari las atau terkandung di dalam las. Pada film hasil radiografi

tampak sebagai indikasi seperti kawat yang terang. Dalam ISO 6520

disebut metallic inclusion (cacat no. 304), jika metalnya tembaga

disebut copper inclusion (cacat no. 3042), selain tembaga dan

tungsten disebut other metal inclusion (cacat no. 3043).

Burn through (cacat no. 510)

Dihasilkan bila panas terlalu besar yang menyebabkan logam las

berlebih menembus daerah las. Gumpalan logam longsor menembus

las membuat bulatan yang tebal dibalik las. Pada film hasil radiografi,

burn through tampak sebagai bintik gelap yang dikelilingi oleh area

bulat yang terang.

Gambar 11.60 Ilustrasi cacat BT dan hasil pada film radiografi

11.4 Jenis-jenis Cacat Cor dan penampakannya pada

film radiografi

Maksud

utama

dibuatkannya

film

radiografi

cor

adalah

untuk

menentukan cacat yang dapat mempengaruhi kekuatan produk. Cor

adalah produk yang sering mengalami pemeriksaan radiografi karena

Defectology

287

Courtesy of Baskan and Suparno

banyak cacat yang dihasilkan oleh proses cor dalam bentuk volumetrik

secara alami, sehingga menjadi lebih mudah dalam mendeteksi cacat.

Diskontinuitas ini terjadi karena kelemahan pada proses cor, yang

mana jika secara tepat dipahami, dapat membantu untuk memutuskan

kriteria penerimaan penolakan sebaik ukuran yang sesuai. Karena

cacat memiliki tipe dan ukuran yang berbeda maka akan memiliki

pengaruh yang berbeda terhadap kinerja coran, ini penting bagi

radiografer untuk dapat mengidentifikasi tipe dan ukuran cacat. ASTM

E155 adalah standar film radiografi cacat yang telah dibuat untuk

membantu radiografer membuat asesmen yang lebih baik ketika

menemukan cacat pada komponen. Coran yang digunakan untuk

membuat film radiografi standar telah dianalisa secara merusak untuk

memastikan tipe dan ukuran diskontinuitas yang ada. Berikut ini

adalah Indikasi produk cor yang tampak pada Film radiografi:

Porositas

gas

atau

blow

holes,

hal

ini

disebabkan

oleh

terperangkapnya gas atau udara yang terakumulasi pada logam.

Diskontinutas ini biasanya berupa rongga bundar dengan dinding yang

halus dalam bentuk bulat, memanjang atau bentuk pelat. Jika bahan

cetakan (sprue) tidak cukup tinggi untuk memberikan keperluan

transfer panas dalam mendorong gas atau udara keluar dari cetakan

cor, gas atau udara akan terperangkap ketika cairan logam mulai

memadat (solidifikasi).

Defectology

288

Courtesy of Baskan and Suparno

(a)

(b)

Gambar 11.61 hasil

film radiografi cacat Porositas (a)

dan inklusi pasir (b)

Blows dapat juga disebabkan oleh

pasir yang sangat halus, basah atau

pasir yang memiliki permeabilitas

yang rendah sehingga gas tidak

dapat lepas. Pasir dengan kandungan kelembaban yang tinggi dapat

membuat sukar untuk membawa uap air yang berlebih dari bahan cor.

Penyebab yang lain yang dapat mengakibatkan blows adalah karat,

green ladles dan chaplet.

Inklusi pasir (Sand inclusions) dan dross adalah oksida nonlogam,

muncul dalam film radiografi dalam bentuk tidak beraturan, blobor

gelap (dark blotches). Ini akibat dari bagian yang tidak berpadu pada

cetakan atau dinding utama dan atau oksida yang terbentuk ketika

mencair dan berpindah sebelum logam pertama masuk pintu cetakan.

Pengendalian cairan dengan seksama, waktu yang tepat di ketika

diskop tampungan (ladle) dan meminimalkan curahan cairan ketika

dicurahkan atau mencegah sumber masalah tersebut.

Shrinkage (pengkerutan) adalah bentuk diskontinuitas yang muncul

sebagai bintik gelap pada film radiografi. Shrinkage diasumsikan dalam

beberapa bentuk tergatung dari proses pembentukannya, tetapi dari

seluruh kasus shrinkage terjadi disebabkan pengerutan logam cair

ketika akan memadat (solidifikasi), pada seluruh bagian coran akhir.

Shrinkage dihindari dengan memastikan volume cor yang sesuai

masukan dengan peningkat (riser) yang akan dikorbankan untuk

menghilankan shrinkage. Shrinkage dapat dikenali dalam sejumlah

kareteristik sesuai dengan munculnya pada film radiografi. Terdapat

Defectology

289

Courtesy of Baskan and Suparno

sedikitnya empat tipe : (1) tipe cavity; (2) tipe dendritic; (3) tipe

filamentary; dan (4) tipe sponge. Beberapa dokumen menggambarkan

sejumlah

tipe,

tanpa

nama

sebenarnya,

untuk

menghindari

kesalahfahaman.

Gambar 11.62 hasil film radiografi

cacat Shrinkage

Cavity shrinkage muncul pada film sebagai daerah dengan batas

yang tidak jelas. Hal ini dihasilkan akibat dari pemadatan logam antara

dua laju aliran logam cair yang datang dari arah berlawanan

bergabung dengan arah depan; cavity shrinkage umumnya terjadi

pada saat cairan mencapat suhu solidifikasi dan tidak ada sumber

cairan tambahan sehingga memberikan timbulnya cavity.

Dendritic shrinkage dengan distribusi garis yang sangat lembut atau

caviti kecil memanjang dengan densitas yang bervariasi dan umumya

tidak berhubungan satu sama lain.

Filamentary shrinkage umumnya terjadi sebagai struktur kontinu

dengan garis yang berhubungan atau bercabang dengan panjang,

lebar dan densitas bervariasi atau ada juga yang seperti jaringan.

Sponge shrinkage tampak pada film radiografi sebagai area dengan

tekstur lacy dengan batas berhamburan, umumnya pada bagian coran

yang tebal dipenampang tengah. Sponge shrinkage mungkin juga

Defectology

290

Courtesy of Baskan and Suparno

dendritic atau filamentary shrinkage; filamentary sponge shrinkage

muncul lebih buram disebabkan dari proyeksi dari lapisan yang tebal

antara diskontinuitas dengan permukaan film.

Gambar 11.63 hasil film radiografi cacat Shrinkage dan coldshut

Retak (Cracks) adalah diskontinuitas yang tipis memanjang (lurus

atau buram) yang terjadi setelah cairan memadat. Biasanya tampak

individu pada permukaan cor.

Cold shuts umumnya muncul pada atau dekat permukaan logam cor

sebagai akibat dari dua laju alir cairan logam yang gagal menyatu.

Cacat tersebut tampak pada film radiografi seperti retak atau seam

dengan batas tepi yang bulat dan halus.

Inklusi adalah bahan non logam yang secara teoritik merupakan

matrik logam padat. Inklusi mungkin memiliki densitas yang lebih atau

kurang dibandingkan dengan matrik campurannya dan akan muncul

pada film radiografi masing-masing sebagai bayangan yang lebih gelap

atau lebih terang. Tipe yang akhir sering muncul pada cor logam

ringan.

Defectology

291

Courtesy of Baskan and Suparno

11.64 hasil film radiografi cacat

inklusi dan core shift

Core shift ditunjukan sebagai bagian dengan tebal yang bervariasi,

umumnya pada film radiografi tampak seperti bagian yang berlawanan

secara keseluruhan terhadap bagian cor silinder. (opposite portions of

cylindrical casting portions).

Hot tears adalah indikasi memanjang yang terbentuk patahan pada

logam ketika proses solidifikasi sebab kontraksi yang terlambat.

Keterlambatan terjadi disebabkan cetakan yang terlalu keras atau

dindingnya. Efek dari cacat ini, sebagai konsentrasi stres, ini mudah

untuk menjadi retak biasa; hot tears umumnya cacat yang sistimatik.

Jika cacat diidentifikasi sebagai hot tears dalam proses cor yang besar,

hal itu dapat dikembangkan lebih luas dalam hal teknik.

Misruns

nampak

berdimensi secara

pada

film

radiografi

sebagai

area

terkemuka

variasi dengan batas yang lembut. Kebanyakan

misrun biasanya terbentuk secara acak dan tidak dapat dihapuskan

oleh tindakan perbaikan khusus di dalam proses.

Defectology

292

Courtesy of Baskan and Suparno

Motling adalah suatu indikasi radiografis yang nampak sebagai suatu

area yang tak jelas kurang atau lebih gambarnya. Kondisi ini akibat

efek difraksi yang terjadi pada ketidakjelasan, bagian tipis dari film

radiografi, paling sering dengan baja tahan-karat austenit. Motling

disebabkan oleh interaksi batas butir bahan dengan sinar-X energi

rendah (300 kV atau yang lebih rendah). Interpreter yang kurang

pengalaman bisa salah mempertimbangkan motling sebagai indikasi

cacat cor yang tak

dapat diterima. Demikian juga interpreter

berpengalaman sering harus memeriksa ulang dengan meradiografi

dari sisi sudut yang sedikit berbeda. Pergeseran dalam motling adalah

sangat diutamakan, sementara diskontinuitas cor sebenarnya berubah

dengan hanya penampakan yang sedikit.

Indikasi

film

radiografi

cor

yang

diperbaiki

dengan

las

(Radiographic Indications for Casting Repair Welds)

Logam cor campuran paling umum memerlukan pengelasan, apakah

untuk upgrading dari kondisi cacat setelah diperiksa atau untuk

sambungan dengan komponen lain. Secara garis besar sebab-sebab

perbaikan

produk

cor

yang

sering

digambarkan

lebih

umum

berhubungan dengan cacat las dijelaskan disini. Istilah seperti indikasi

ini dapat dilihat pada ASTM E390. Untuk informasi tambahan, lihat juga

Nondestructive Testing Handbook, Volume 3, Section 9 mengenai

Radiographic Control of Welds.

Slag adalah material padat nonlogam yang terjebak dalam logam las

atau antara bahan las dan logam dasar. Secara radiografi, slag nampak

dalam berbagai bentuk, dari indikasi sempit memanjang ke indikasi

Defectology

293

Courtesy of Baskan and Suparno

lebar pendek, dan dalam berbagai densitas (kehitaman) dari kelabu ke

sangat gelap.

Porositas adalah satu kumpulan gas berbentuk bulat pada logam las,

dan biasanya berbentuk lonjong atau silindris.

Undercut adalah suatu alur lelehan dari logam dasar ditepi las dan

tidak terisi oleh logam las. Kondisi ini menimbulkan suatu konsentrasi

tekanan yang sering harus dikoreksi, dan nampak sebagai indikasi

gelap batas tepi las (toe of weld).

Incomplete penetration (IP) sebagaimana tersirat namanya, adalah

pengisian las yang kurang pada bagian akar las (sambungan). Kondisi

ini terletak di tengah las dan lebar sebagai indikasi segaris.

Incomplete fusion (IF) adalah kekurang gabungan beberapa bagian

logam pada sambungan las dengan logam terdekatnya; apakah itu

logam dasar atau lugam las yang telah ada sebelumnya. Pada film

radiografi tampak sebagai inkasi memanjang, tajam, terjadi pada garis

tengah sambungan las atau pada garis sambung (at the fusion line).

Melt-Through adalah suatu ketidakteraturan dengan bentuk cembung

atau cekung (pada permukaan penahan balik (backing ring or strip)

akar yang berpadu (fused root) atau logam dasar yang bersebelahan)

sebagai hasil peleburan penuh pada suatu daerah tertentu tanpa

membentuk rongga atau lubang terbuka. Pada film radiografi, melt-

Defectology

294

Courtesy of Baskan and Suparno

through biasanya nampak sebagai indikasi bulat atau berbentuk

lonjong.

Burn-Through (BT) adalah suatu rongga atau lubang terbuka ke

penahan balik (cincin dan pelat), fused root dan logam dasar yang

bersebelahan.

Arc strike adalah suatu indikasi dari daerah yang dipengaruhi panas

(HAZ) tertentu atau perubahan sekitar kondisi permukaan pada akhir

las atau logam dasar yang bersebelahan. Arc strike disebabkan oleh

panas yang ditimbulkan ketika energi listrik melalui antara permukaan

bagian akhir las atau logam dasar dan sumber arus.

Percikan las (spatter) terjadi pada busur las atau gas las sebagai

partikel logam yang tertolak selama pengelasan dan tidak membentuk

bagian las yang sebenarnya. Percikan las muncul pada film radiografi

dengan indikasi silindris terang, kecil.

Inklusi Tungsten (TI), pada umumnya memiliki kerapatan yang tinggi

dibanding partikel logam dasar. TI tampak sangat linier, gambaran

radiografi yang sangat terang; keputusan tolak/terima untuk cacat ini

biasanya berdasar pada ukuran criteria kerak (butiran).

Oksidasi adalah kondisi permukaan mengalami pemanasan selama

pengelasan, menghasilkan formasi oksida pada permukaan. Hal ini

Defectology

295

Courtesy of Baskan and Suparno

disebabkan

kurang

bersihnya

bagian

tertentu

ataupun

secara

keseluruhan disekitar pengelasan. Disebut pula penggulaan (sugaring).

Batas akar (Root edge) adalah kondisi yang menunjukkan penetrasi

logam las ke penahan balik (cincin dan pelat) dan logam dasar.

Tampak dalam film radiografi sebagai transisi densitas secara tajam.

Root undercut muncul sebagai alur terputus atau berlanjut pada

permukaan bagian dalam, cincin penahan balik atau pelat sepanjang

tepi akar las.

Sumber :

1. NDT Dupont,

2. http://www.ndt-ed.org/EducationResource

Defectology

296

Вам также может понравиться

- Fcaw SSДокумент7 страницFcaw SSBilly KurniawanОценок пока нет

- K3 Dalam Proses Sand BlastingДокумент10 страницK3 Dalam Proses Sand BlastingIzdiharОценок пока нет

- Teori DT-NDTДокумент59 страницTeori DT-NDTrois100% (1)

- AVR MIKROKONTROLERДокумент31 страницаAVR MIKROKONTROLERMuchammad Bahrul AlamОценок пока нет

- FCAWДокумент27 страницFCAWErfina Rahma FauzaОценок пока нет

- Data Diri Romy Lesmana Senior Manager BKIДокумент76 страницData Diri Romy Lesmana Senior Manager BKIIwan New Moula100% (1)

- 687 Laporan MTДокумент10 страниц687 Laporan MTDayang Yeni Islaminarti100% (1)

- Soal Wi 2015 OkkkДокумент28 страницSoal Wi 2015 OkkkHariz BayuОценок пока нет

- Pengertian Las SMAW Dan GMAWДокумент18 страницPengertian Las SMAW Dan GMAWRhaditya Prathama Charenozha100% (1)

- Cacat LasДокумент4 страницыCacat Lashrohmulyanti100% (3)

- BAHAN BACAAN 3.1.5 PROSEDUR Mengelas Menggunakan Proses Gas Tungsten Arc Welding (GTAW)Документ38 страницBAHAN BACAAN 3.1.5 PROSEDUR Mengelas Menggunakan Proses Gas Tungsten Arc Welding (GTAW)Sumaryanto YantОценок пока нет

- Basic Oxygen Furnace (BOF)Документ4 страницыBasic Oxygen Furnace (BOF)Yosa_Riski50% (2)

- LAS OXY AcetyleneДокумент28 страницLAS OXY AcetyleneMuhammad Agung PrasetyoОценок пока нет

- Penjelasan Stud WeldingДокумент3 страницыPenjelasan Stud WeldingDede SetiawanОценок пока нет

- Pengelasan Consumable Dan Non ConsumableДокумент2 страницыPengelasan Consumable Dan Non ConsumableAjeng WidiaОценок пока нет

- Jenis Jenis Cacat Pada PengelasanДокумент9 страницJenis Jenis Cacat Pada PengelasanErwinОценок пока нет

- Tugas WeldingДокумент17 страницTugas WeldingJuliadi Jawir100% (1)

- Proses Steel Making - 20120208100212Документ41 страницаProses Steel Making - 20120208100212Greynaldi GasraОценок пока нет

- Pengelasan CappingДокумент12 страницPengelasan CappingIlham MarendaОценок пока нет

- CACAT LASДокумент40 страницCACAT LASArfan MegiОценок пока нет

- Penyebab Cacat Incomplete PenetrationДокумент3 страницыPenyebab Cacat Incomplete PenetrationArtyaОценок пока нет

- Welding InspetorДокумент3 страницыWelding InspetoriansyaОценок пока нет

- Exam Level I WIДокумент8 страницExam Level I WIDimas Habibi Surya PratamaОценок пока нет

- Macam - Macam Cacat LasДокумент8 страницMacam - Macam Cacat LasVicky ZulfikarОценок пока нет

- Polaritas Ac, Dcen, DcepДокумент3 страницыPolaritas Ac, Dcen, DcepYulfaa BahtiyarОценок пока нет

- RESUME DT & NDT. Farras Mudrikah. 40040418060063Документ32 страницыRESUME DT & NDT. Farras Mudrikah. 40040418060063david burianОценок пока нет

- Korosi LasДокумент22 страницыKorosi Laspuri susi rahayuОценок пока нет

- Muhammad Ady Kurniwan (RESUME METALURGI LAS)Документ9 страницMuhammad Ady Kurniwan (RESUME METALURGI LAS)Muhammad Ady KurniawanОценок пока нет

- 2.elektroda (Filller Metal)Документ38 страниц2.elektroda (Filller Metal)idien100% (1)

- Materi Kel.8 LasДокумент9 страницMateri Kel.8 Lassartika yuliantiОценок пока нет

- Jenis Cacat PengelasanДокумент5 страницJenis Cacat PengelasanRizal FahmiОценок пока нет

- OPTIMASI STRUKTURДокумент11 страницOPTIMASI STRUKTURWira Hamadri Pratama100% (1)

- Penetran Test Magnetic ParticleДокумент24 страницыPenetran Test Magnetic ParticleAbihamuОценок пока нет

- Underwater Welding ProcedureДокумент8 страницUnderwater Welding Procedurebajakz100% (1)

- Elektroda las umum (E6010) untuk fabrikasi, konstruksi dan pembuatan kapalДокумент3 страницыElektroda las umum (E6010) untuk fabrikasi, konstruksi dan pembuatan kapalShaimah Rinda SariОценок пока нет

- Bending TestДокумент15 страницBending TestroisОценок пока нет

- PREHEAT-BAJAДокумент11 страницPREHEAT-BAJAArdhie Nugros100% (1)

- OPTIMALKANДокумент23 страницыOPTIMALKANBalai Latihan Kerja NunukanОценок пока нет

- Analisis Kekuatan Las ASTM A36 dengan Variasi PendinginanДокумент8 страницAnalisis Kekuatan Las ASTM A36 dengan Variasi PendinginanAryo Bismono Lukito100% (1)

- FCAWДокумент12 страницFCAWAhmad FirdhausОценок пока нет

- Question 1Документ4 страницыQuestion 1Wahid Arief AhОценок пока нет

- Jenis Jenis Cacat LasДокумент5 страницJenis Jenis Cacat LasTopanОценок пока нет

- PreheatingДокумент20 страницPreheatingBruce leeОценок пока нет

- Metalurgi Dan Cacat PengelasanДокумент5 страницMetalurgi Dan Cacat PengelasanCornelius Tony S100% (3)

- Pengelasan Pada Stainless SteelДокумент14 страницPengelasan Pada Stainless SteelfajaryudapratamaОценок пока нет

- Proses SMAWДокумент124 страницыProses SMAWaryaОценок пока нет

- KAPAL CONTAINERДокумент73 страницыKAPAL CONTAINERTisya Pramesta RОценок пока нет

- Magnetic Particle TestingДокумент18 страницMagnetic Particle TestingDhea Chika DamayanthyОценок пока нет

- PRAKTIK TEKNIK PENGELASAN LANJUT Proses Rigi - Rigi LAs GMAWДокумент7 страницPRAKTIK TEKNIK PENGELASAN LANJUT Proses Rigi - Rigi LAs GMAWFakhri IqbalОценок пока нет

- Porositi Dan UndercutДокумент8 страницPorositi Dan UndercutDenny Akbar Nur HadyansyahОценок пока нет

- Materi RPP Cacat Las GMAWДокумент8 страницMateri RPP Cacat Las GMAWChoirulRizalRifaldi0% (1)

- Pertanyaan PresentasiДокумент1 страницаPertanyaan PresentasiHaris DwiОценок пока нет

- KALIBRASI MESIN LASДокумент3 страницыKALIBRASI MESIN LASMuhammad HafizОценок пока нет

- Pengelasan 3G GTAW 340 JPДокумент36 страницPengelasan 3G GTAW 340 JPBowo100% (1)

- Radiography Test ReportДокумент4 страницыRadiography Test ReportCornelius Tony S100% (5)

- 8 Modul Uji Radigrafi TestДокумент16 страниц8 Modul Uji Radigrafi TestMaulida Nur Hidayah YОценок пока нет

- DIAGRAM FASA Fe-Fe3cДокумент9 страницDIAGRAM FASA Fe-Fe3cYanuar Dwi AnggitoОценок пока нет

- Proses PengelasanДокумент33 страницыProses PengelasanasmauОценок пока нет

- OPTIMASI PENGELOMBONGAN RETAKANДокумент8 страницOPTIMASI PENGELOMBONGAN RETAKANArlises sinagaОценок пока нет

- 11 - Defectology Rev2Документ44 страницы11 - Defectology Rev2Rony YudaОценок пока нет

- Katalog Silabus Training ManajemenДокумент19 страницKatalog Silabus Training ManajemenWidya Priwika Gita QuinОценок пока нет

- 2011-2-00660 - SK Bab 2Документ0 страниц2011-2-00660 - SK Bab 2Arda Agam TamtomoОценок пока нет

- Pertanyaan Mengenai Diri SendiriДокумент2 страницыPertanyaan Mengenai Diri SendiriWahyu OetomoОценок пока нет

- Gamma CdteДокумент10 страницGamma CdteWidya Priwika Gita QuinОценок пока нет

- Nonlinier 2003Документ68 страницNonlinier 2003jegosssОценок пока нет

- NEGOISASIGAJIДокумент4 страницыNEGOISASIGAJIWidya Priwika Gita QuinОценок пока нет

- Bab1 SPMДокумент2 страницыBab1 SPMferliviana6175Оценок пока нет

- Gamma CdteДокумент10 страницGamma CdteWidya Priwika Gita QuinОценок пока нет

- Etika ProvesiДокумент2 страницыEtika ProvesiWidya Priwika Gita QuinОценок пока нет

- 8 UU31 2000DesainIndustriДокумент6 страниц8 UU31 2000DesainIndustriWidya Priwika Gita QuinОценок пока нет

- Teknik SamplingДокумент5 страницTeknik SamplingWidya Priwika Gita QuinОценок пока нет

- 3-UU 13 T 2003 KetenagakerjaanДокумент45 страниц3-UU 13 T 2003 KetenagakerjaanWidya Priwika Gita QuinОценок пока нет

- 7-Uu 15 2001-MEREKДокумент18 страниц7-Uu 15 2001-MEREKWidya Priwika Gita QuinОценок пока нет

- Undang-Undang No. 14 Tahun 2001 Tentang PatenДокумент36 страницUndang-Undang No. 14 Tahun 2001 Tentang Patenferryanto_advocateОценок пока нет

- 6-Uu Paten No.14 2001Документ6 страниц6-Uu Paten No.14 2001Widya Priwika Gita QuinОценок пока нет

- 02 MetPen 2BДокумент16 страниц02 MetPen 2BWidya Priwika Gita QuinОценок пока нет

- 4-Uu No 28 2014 Hak CiptaДокумент37 страниц4-Uu No 28 2014 Hak CiptaWidya Priwika Gita QuinОценок пока нет

- Tugas Jenis PenelitianДокумент7 страницTugas Jenis PenelitianWidya Priwika Gita QuinОценок пока нет

- PERUND TENUK Materi STTN 2015Документ23 страницыPERUND TENUK Materi STTN 2015Widya Priwika Gita QuinОценок пока нет

- 03B Teori Dan Hipotesa 4aДокумент9 страниц03B Teori Dan Hipotesa 4aWidya Priwika Gita QuinОценок пока нет

- 03A Memilih Pokok Masalah 1Документ8 страниц03A Memilih Pokok Masalah 1Widya Priwika Gita QuinОценок пока нет

- Perka Bapeten 15 2008Документ31 страницаPerka Bapeten 15 2008Otong Zam ZamyОценок пока нет

- Prak Mekatronika IIДокумент34 страницыPrak Mekatronika IIWidya Priwika Gita QuinОценок пока нет

- 02 MetPen 2CДокумент12 страниц02 MetPen 2CWidya Priwika Gita QuinОценок пока нет

- 02 MetPen 2AДокумент18 страниц02 MetPen 2AWidya Priwika Gita QuinОценок пока нет

- Kuliah8 SMMДокумент25 страницKuliah8 SMMWidya Priwika Gita QuinОценок пока нет

- PP26 - 2002 Pengangkutan Radioaktif PDFДокумент16 страницPP26 - 2002 Pengangkutan Radioaktif PDFthe brainburnerОценок пока нет

- Soal 2014Документ8 страницSoal 2014Widya Priwika Gita QuinОценок пока нет