Академический Документы

Профессиональный Документы

Культура Документы

Diez Pasos de Motorola para La Mejora de Procesos

Загружено:

Pedro CutipaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Diez Pasos de Motorola para La Mejora de Procesos

Загружено:

Pedro CutipaАвторское право:

Доступные форматы

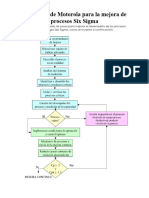

Diez pasos de Motorola para la mejora de procesos

Motorota sugiere una serie de pasos para mejorar el desempeo de los

procesos utilizando la metodologa Seis Sigma, como se muestra a

continuacin:

1. Priorizar oportunidades de mejora: Conocer y

especificar los

problemas haciendo las siguientes preguntas: cmo, cuando, donde,

por qu y quin. Indicar cual es el impacto al cliente, confiabilidad,

calidad del producto, costos de calidad.

2. Seleccionar el equipo de trabajo adecuado: Seleccionar un

pequeo grupo de gente que

conozca el producto/ proceso, con la

experiencia, disciplina tcnica y conocimiento en el rea relativa.

Establecer el rol del equipo y de cada miembro, Seleccionar un

Champion que ser el encargado de proporcionar los recursos,

conducir y asesorar al grupo.

3. Describir el proceso en su totalidad: Mediante el uso de

diagramas de flujo ilustrar las posibles variaciones y alternativas de el

proceso. Incluyendo todo el equipo, gente, mtodos, herramientas

instrumentos y equipos de medicin.

4. Anlisis

del

desempeo

de

los

sistemas

de

medicin:

Determinar la exactitud, repetitibilidad y reproducibilidad, linealidad y

estabilidad de cada instrumento o indicador utilizado, para asegurar

que la capacidad de los mismos sea la adecuada, a lo ms del 10%

de la variacin total permitida para caractersticas crticas o 30%

mximo para caractersticas no crticas. Asegurar que la resolucin de

la divisin o dgito ms pequeo sea al menos 10 veces mayor que la

magnitud que se va a comparar. Por ejemplo si la tolerancia es de 10

mm. el medidor debe tener una resolucin o distancia entre marcas

de al menos 1 mm.

5. Identificar

describir

los

procesos

productos

potencialmente crticos: Enumerar todos los procesos crticos

potenciales, mediante el uso de tormentas de ideas, datos histricos,

reportes de rendimiento, anlisis de falla etc.

6. Aislar

verificar

los

procesos

crticos:

Reducir

la

lista

enfocndonos a los pocos vitales, identificar las relaciones de entrada

y salida que provocan problemas especficos. Verificar las causas

potenciales de variacin en los procesos, mediante el uso de diseo

de

experimentos,

diagramas

de

dispersin,

diagramas

multivariados.

7. Estudio de el desempeo del proceso y medicin de la

capacidad: Identificar y definir las limitaciones de los procesos.

Asegurar que los procesos sean capaces de alcanzar su mximo

potencial. Determinar las especificaciones reales. Se considera que

un proceso es capaz cuando Cp Cpk 1.0 , si el proceso es capaz

se contina con el paso 8. , de lo contrario se requiere tomar

acciones rediseando el proceso o el producto.

8. Implementacin de condiciones de operacin

y control

ptimas: Llevar a cabo un plan permanente de acciones correctivas

para prevenir causas especiales de variacin. Es necesario tener un

proceso

estable

predecible,

por

lo

cual

se

deber

tener

continuamente controles de proceso.

9. Monitoreo de procesos a travs de la mejora continua: Los

sistemas, mtodos, procedimientos debern de ser modificados

cuando sea necesario para evitar las causas especiales de variacin.

Tambin ser necesario identificar las acciones futuras requeridas

para mejorar el proceso.

10.

Reducir causas comunes de variacin para alcanzar Seis

Sigma: Se deben reconocer las limitaciones del proceso. Solamente

a travs de la reduccin y eliminacin

de las causas comunes de

variacin y el diseo para la manufactura es posible alcanzar el nivel

Seis Sigma. Una vez que las causas especiales se han eliminado

solamente pueden permanecer causas comunes las cuales se irn

eliminando a travs de la mejora continua de los procesos.

Вам также может понравиться

- UNIDAD I Control Estadístico de Calidad.Документ87 страницUNIDAD I Control Estadístico de Calidad.Sandra Montenegro100% (1)

- UNIDAD-1 Sistemas de ManufacturaДокумент8 страницUNIDAD-1 Sistemas de ManufacturaAdrian GCОценок пока нет

- Manufactura Esbelta y Sus Tipos de HerramientasДокумент8 страницManufactura Esbelta y Sus Tipos de HerramientasFanny HernándezОценок пока нет

- Asignacion 6.3 Tortilleria Doña MatyДокумент4 страницыAsignacion 6.3 Tortilleria Doña MatyPERLA EVANGELINA MIRANDA LENDOОценок пока нет

- Preguntas VSMДокумент1 страницаPreguntas VSMLuis HernandezОценок пока нет

- Evidencia Final DMAICДокумент32 страницыEvidencia Final DMAICJose MiguelОценок пока нет

- En Una Fábrica de Artículos de Plástico Inyectado Se TieneДокумент1 страницаEn Una Fábrica de Artículos de Plástico Inyectado Se TieneAndy Gonzalez0% (1)

- Diseños Experimentales SHAININ MERY REAДокумент9 страницDiseños Experimentales SHAININ MERY REAMery ElizabethОценок пока нет

- Unidad 3 Proceso de Auditoria en Un SistemaДокумент22 страницыUnidad 3 Proceso de Auditoria en Un SistemaIgnacio AnguianoОценок пока нет

- Introducción Al Mantenimiento Industrial y GeneralidadesДокумент15 страницIntroducción Al Mantenimiento Industrial y GeneralidadesmehibeglezОценок пока нет

- 1.4 OPEX (Excelencia en Operaciones) .Документ25 страниц1.4 OPEX (Excelencia en Operaciones) .Jorge Lopez DominguezОценок пока нет

- Trabajo AMEF FinalДокумент23 страницыTrabajo AMEF FinalMario Arturo Ruiz CastilloОценок пока нет

- DMAICДокумент3 страницыDMAICpadmeОценок пока нет

- Geometria EmpresarialДокумент7 страницGeometria Empresarialmariceliux2367% (3)

- TAREA IV. Diseño de La Calidad de La SimulaciónДокумент8 страницTAREA IV. Diseño de La Calidad de La SimulaciónMaria del rosario VazquezОценок пока нет

- Fase de Definicion - Metodologia Seis SigmaДокумент74 страницыFase de Definicion - Metodologia Seis SigmaEdna Gabriela Ceja SilvaОценок пока нет

- Balanceo de Línea de Producción en Una Compañía de ManufacturaДокумент10 страницBalanceo de Línea de Producción en Una Compañía de ManufacturaJessica Lorena Rodríguez LopezОценок пока нет

- Capacidad Del Proceso y Metodología Six SigmaДокумент36 страницCapacidad Del Proceso y Metodología Six SigmaAngel Evaristo Flores RamirezОценок пока нет

- 1.2 Sistema Hombre-MáquinaДокумент41 страница1.2 Sistema Hombre-MáquinaalfonsoОценок пока нет

- Perspectiva Histórica Del Ensamble ProgresivoДокумент2 страницыPerspectiva Histórica Del Ensamble ProgresivoNani Xolio100% (1)

- Métodos de Análisis ErgonómicosДокумент2 страницыMétodos de Análisis ErgonómicosEros CarmonaОценок пока нет

- VargasДокумент12 страницVargas25791010Оценок пока нет

- Las 14 Maneras de MejoramientoДокумент7 страницLas 14 Maneras de MejoramientoTorres Galvis100% (1)

- Mapeo Del ValorДокумент46 страницMapeo Del ValorHector AyalaОценок пока нет

- Sistemas Duros PDFДокумент11 страницSistemas Duros PDFMartin EstrellaОценок пока нет

- Funcion de PérdidaДокумент21 страницаFuncion de PérdidaPrici Villa Fuentes100% (1)

- Diagnostico para La Administracion Del Mantenimiento en Una Empresa MarmoleraДокумент29 страницDiagnostico para La Administracion Del Mantenimiento en Una Empresa Marmolerafred5galv5n5g5mezОценок пока нет

- Taylorismo EnsayoДокумент11 страницTaylorismo EnsayoAbdiel Aguilar Ponce100% (1)

- Metodologia DMAICДокумент7 страницMetodologia DMAICLidier Hdz GarОценок пока нет

- Actividad 5Документ4 страницыActividad 5Roberto CabreraОценок пока нет

- Investigaciones PDCA y 8DДокумент17 страницInvestigaciones PDCA y 8DjuanОценок пока нет

- Técnicas de Investigación de OperacionesДокумент1 страницаTécnicas de Investigación de OperacionesEdgaar RodriguezzОценок пока нет

- Cuestionario Unidad 1. CalidaddocxДокумент5 страницCuestionario Unidad 1. CalidaddocxarcimaОценок пока нет

- Unidad 4 Premios Internacionales y NacionalesДокумент38 страницUnidad 4 Premios Internacionales y NacionalesJorge Lopez DominguezОценок пока нет

- Casos para Six SigmaДокумент10 страницCasos para Six SigmaAndrea PerezОценок пока нет

- Smed TerminadoДокумент7 страницSmed Terminadoxavos0% (1)

- Circulo DemingДокумент44 страницыCirculo DemingJuanCarlos VegaОценок пока нет

- Quaker State df-40 PDFДокумент38 страницQuaker State df-40 PDFRodolfo HuitronОценок пока нет

- Ido2 - 5i1 - Ada3 - Dominguez Guillen - Mario EmmanuelДокумент20 страницIdo2 - 5i1 - Ada3 - Dominguez Guillen - Mario EmmanuelIrving TorresОценок пока нет

- Practica Minitab Josue Alam 041122Документ28 страницPractica Minitab Josue Alam 041122Alam ReyesОценок пока нет

- 5.1 Requisitos Del Mantenimiento de Acuerdo A Lanorma Iso-9001 e Iso Ts 16949Документ7 страниц5.1 Requisitos Del Mantenimiento de Acuerdo A Lanorma Iso-9001 e Iso Ts 16949Arturo lopez martinezОценок пока нет

- A1 - T6 Investigacion DocumentalДокумент31 страницаA1 - T6 Investigacion DocumentalAndrea EscobedoОценок пока нет

- Sistemas Avanzados de ManufacturaДокумент14 страницSistemas Avanzados de ManufacturaDenis Emanuel100% (1)

- Estrategias y Herramientas para La Operación de Las Bodegas y El Embalaje de Los Materiales.Документ10 страницEstrategias y Herramientas para La Operación de Las Bodegas y El Embalaje de Los Materiales.leticia martinezОценок пока нет

- Desarrollo de La Ingeniería EconómicaДокумент3 страницыDesarrollo de La Ingeniería EconómicaFernanda TorresОценок пока нет

- Método ShaininДокумент19 страницMétodo ShaininAndy BlackОценок пока нет

- Cuestionario Capitulo 3Документ12 страницCuestionario Capitulo 3Karina CastilloОценок пока нет

- OPEXДокумент27 страницOPEXgildardoОценок пока нет

- 2.1 Manejo de Materiales DefДокумент6 страниц2.1 Manejo de Materiales DefAmaury Hernandez MedinaОценок пока нет

- Unidad IV - Administracion de ProyectosДокумент7 страницUnidad IV - Administracion de ProyectosjavierОценок пока нет

- GembaДокумент9 страницGembaEnrike ArevaloОценок пока нет

- Historia Del Six SigmaДокумент5 страницHistoria Del Six Sigmajorge resendizОценок пока нет

- Fases Del Seis SigmaДокумент3 страницыFases Del Seis SigmaJuano MosqueraОценок пока нет

- PaniflicacionДокумент64 страницыPaniflicacionMartha Liliana Hoyos HerazoОценок пока нет

- TAYLORISMOДокумент20 страницTAYLORISMOMarianna GutierrezОценок пока нет

- Plan de ControlДокумент3 страницыPlan de ControlJowell ReynosaОценок пока нет

- Diez Pasos de M-WPS OfficeДокумент4 страницыDiez Pasos de M-WPS OfficeAngelОценок пока нет

- Diez Pasos de Motorola para La Mejora de ProcesosДокумент2 страницыDiez Pasos de Motorola para La Mejora de Procesoscrreinoso1Оценок пока нет

- Introduccion Ala Seis SigmaДокумент25 страницIntroduccion Ala Seis SigmaChel MartinezОценок пока нет

- 6.1 Estandarizacion de ProcesosДокумент15 страниц6.1 Estandarizacion de ProcesosLiizz HervertОценок пока нет

- Manual Sisev PDFДокумент55 страницManual Sisev PDFPedro CutipaОценок пока нет

- TDR Puente OllacheaДокумент13 страницTDR Puente OllacheaPedro CutipaОценок пока нет

- BOCATOMAДокумент9 страницBOCATOMAPedro CutipaОценок пока нет

- Copia de Directorio Snip Web 2015Документ8 страницCopia de Directorio Snip Web 2015Pedro CutipaОценок пока нет

- Reforzamiento de TaludesДокумент25 страницReforzamiento de TaludesorturrОценок пока нет

- 20 Analisis de Costos UnitariosДокумент20 страниц20 Analisis de Costos UnitariosElizabeth WrightОценок пока нет

- Sem 1 - Conceptos GeneralesДокумент2 страницыSem 1 - Conceptos GeneralesHANSERCOОценок пока нет

- Ambiental Ciclo de Vida de Un ProductoДокумент10 страницAmbiental Ciclo de Vida de Un ProductoCarlo Andrée Eche LopezОценок пока нет

- Taller N°1B - GualdrónMaicol - HostiaMarianela - RodeloYineimaДокумент6 страницTaller N°1B - GualdrónMaicol - HostiaMarianela - RodeloYineimaDaniel Fernández LlinasОценок пока нет

- LISTA DE VERIFICACION DE SEGURIDAD No.B20 LIMPIEZA CON CHORRO DE ARENAДокумент2 страницыLISTA DE VERIFICACION DE SEGURIDAD No.B20 LIMPIEZA CON CHORRO DE ARENARafael HernandezОценок пока нет

- Modelo de Check List 5SДокумент3 страницыModelo de Check List 5SLuis A. CF100% (4)

- Aplicaciones RadioenlacesДокумент4 страницыAplicaciones RadioenlacesIng Sergio A RamonОценок пока нет

- Pimex Esmalte Epóxico PDFДокумент2 страницыPimex Esmalte Epóxico PDFEd Orhan100% (1)

- TRANSMISIONДокумент30 страницTRANSMISIONAnabeliza Merchan FariasОценок пока нет

- Catalogo AbbДокумент100 страницCatalogo AbbAnonymous LU6nvFОценок пока нет

- PDF Catalogo Repuestos Deutz DDДокумент163 страницыPDF Catalogo Repuestos Deutz DDMohamed Adel ElsayedОценок пока нет

- Manual Eura MobilДокумент100 страницManual Eura MobilDavid Pozo100% (1)

- P-FMM-MP-04 - Dispositivos de Terreno Red ContraincendiosДокумент16 страницP-FMM-MP-04 - Dispositivos de Terreno Red ContraincendiosFelipeОценок пока нет

- Carpinteria MetálicaДокумент78 страницCarpinteria MetálicaJose David Tobo Ramos90% (10)

- CV Simple S.serquen 2018Документ5 страницCV Simple S.serquen 2018ERICK DORIANОценок пока нет

- Bitacora AbrilДокумент4 страницыBitacora AbrilalvaroОценок пока нет

- El TablazoДокумент9 страницEl Tablazodaybo guerreroОценок пока нет

- Resolucion de Cuestionario 1 Del Libro KendallДокумент2 страницыResolucion de Cuestionario 1 Del Libro KendallKarolaynОценок пока нет

- Guía de Planeación Del Programa de Uso Eficiente y Ahorro Del Agua - PUEAA - CARДокумент114 страницGuía de Planeación Del Programa de Uso Eficiente y Ahorro Del Agua - PUEAA - CARLiliana Lopez Prieto50% (2)

- Plan de Gestion Del Proyecto TrabajpДокумент8 страницPlan de Gestion Del Proyecto TrabajpGrover Tarrillo FustamanteОценок пока нет

- Ensayo Sobre RAC 160Документ3 страницыEnsayo Sobre RAC 160Eibeth NaranjoОценок пока нет

- Cipa 4 - Peligros Públicos, Tecnológicos y de Tránsito - PeligrosДокумент72 страницыCipa 4 - Peligros Públicos, Tecnológicos y de Tránsito - PeligrosKatherine OjedaОценок пока нет

- Levas DesmodromicasДокумент8 страницLevas DesmodromicasIvan HernandezОценок пока нет

- Chalra Correas OptibeltДокумент44 страницыChalra Correas Optibeltjuno81Оценок пока нет

- Trafos de PotenciaДокумент73 страницыTrafos de PotenciaJuan Gabriel GonsalezОценок пока нет

- Catalogo TICINOДокумент44 страницыCatalogo TICINOEduardo DandreamatteoОценок пока нет

- Ortega San Martin FernandoДокумент2 страницыOrtega San Martin FernandoGloria DavilaОценок пока нет

- Válvulas Reguladoras de PresiónДокумент9 страницVálvulas Reguladoras de PresiónJhunior Lizana OchoaОценок пока нет

- Guia Proyecto FototropoДокумент9 страницGuia Proyecto Fototropoaguilas,blancasОценок пока нет