Академический Документы

Профессиональный Документы

Культура Документы

Los 7 Principios Del HACCP

Загружено:

amemoraИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Los 7 Principios Del HACCP

Загружено:

amemoraАвторское право:

Доступные форматы

LOS 7 PRINCIPIOS DEL HACCP.

Amy E. Morán R.

El sistema HACCP (Hazard Analysis and Critical Control Points) se basa en la definición

operacional de peligro, que es “cualquier propiedad biológica, química o física que pueda

causar un riesgo inaceptable para la salud del consumidor” (Pierson y Corlett, 1992). Es por

ello que el sistema HACCP se orienta en la prevención más que en la corrección del proceso

para producir alimentos inocuos, y resalta la inocuidad de los alimentos más que la calidad;

aunque una no discrimina a la otra, pues el HACCP es compatible con los sistemas de

calidad como los ISO, Isikawa, Deming, etc.

Debido a que se enfoca en la prevención, los 7 principios del HACCP están orientados en

prevenir, disminuir o eliminar los peligros y riesgos que el alimento se contamine, y pierda su

inocuidad. Estos principios se enlistan a continuación:

PRINCIPIO 1: Realizar un análisis de peligros.

Se refiere a la búsqueda e identificación de todos los peligros significativos asociados con

cada paso, desde la producción primaria hasta el consumo (significativo: probable que cause

daño si no se controla). Entendiendo además como peligro, el concepto dado

anteriormente.

Este paso es realizado por el equipo HACCP, y conlleva:

Preparar una lista de pasos en el proceso donde pueden existir peligros significativos.

Elaborar una lista con dichos peligros y su importancia.

Describir medidas que contribuyan a controlar esos peligros.

Debe evitarse mezclar problemas que afecten calidad con los que afectan inocuidad, que son

a los que va orientado HACCP.

Este análisis incluye dos fases:

1. Identificación de peligros: se hace por medio de lluvia de ideas, revisando formulación del

producto, ingredientes y materiales usados, actividades que conlleva cada fase del

proceso, condiciones de almacenamiento y distribución del producto; para obtener como

producto final una lista de peligros.

2. Evaluación de peligros: aquí el equipo HACCP decidirá cuáles peligros se incluirán en el

plan HACCP y cuáles no, justificándolos después de evaluar la probabilidad de exposición

y consecuencias de la enfermedad, efectos a corto y largo plazo. Al final, al enlistar los

peligros se enlistan también las medidas de control para cada uno de ellos.

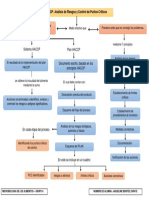

PRINCIPIO 2: Determinar los Puntos Críticos de Control (PCC).

Se entiende como PCC al punto, paso o procedimiento en el proceso donde se aplica una

medida de control de tal manera que un peligro es prevenido, eliminado, o reducido hasta

niveles inofensivos.

Se debe utilizar la información obtenida con el principio 1, y para determinarlos se

recomienda el uso del árbol de decisiones (Codex). Se debe aclarar también que el árbol de

decisiones sugerido en el Codex puede modificarse según la necesidad de la fase a la cual

se pretende aplicar, y deberá tener en cuenta la opinión de profesionales o expertos en el

proceso.

Ejemplo de PCC son: proceso térmico (pasteurización), enfriado o congelación, detección de

residuos de metales, entre otros.

Una recomendación muy importante es que si un peligro identificado no tiene una medida de

control que pueda adoptarse en esa fase o en otra, deberá modificarse el producto o el

proceso para poder incluir una medida de control eficaz.

PRINCIPIO 3: Establecer un límite o límites críticos.

Los Límites Críticos se refieren a aquellos criterios (tolerancias) que deben cumplirse para

cada medida preventiva en un PCC. Entre los criterios aplicados suelen figurar mediciones

de temperatura, pH, concentración de sal, tiempo, contenido de humedad, Aw, etc.

Los límites en estos puntos representan la frontera para considerar que el alimento es

inocuo.

Permiten tomar una decisión sobre el producto cuando hay una desviación. Y el

incumplimiento de estos límites indica: evidencia de un peligro no controlado, posibilidad que

se desarrolle un peligro, que las condiciones u operaciones realizadas en el proceso no han

sido monitoreadas o desarrolladas eficazmente.

Para establecer los LC se debe tomar en cuenta las condiciones ´óptimas de

almacenamiento para cada ingrediente, y relacionar las condiciones del proceso y su efecto

sobre los diferentes peligros.

Todos los límites críticos y sus correspondientes tolerancias deben quedar documentadas y

registradas en la hoja de trabajo del plan HACCP y en los hojas de control y seguimiento del

sistema.

PRINCIPIO 4: Establecer un sistema de vigilancia del control de los PCC.

El seguimiento o vigilancia es una secuencia planificada de observaciones o mediciones,

diseñada para producir un registro preciso y verifica que el procedimiento en un PCC esté

dentro de los límites críticos.

El método de vigilancia elegido deberá ser sensible y producir resultados con rapidez, de

manera que los operarios capacitados puedan detectar cualquier pérdida de control de la

fase.

Hay dos tipos de vigilancia:

Continua: que se hace con equipos y sensores automáticos para monitorear los PCC

(temperatura, tiempo, pH, humedad, etc.)

Discontinua: que se hace con un plan de muestreo basado en principios estadísticos. Se

puede utilizar, por ejemplo, en el análisis de materias primas cuando se desconocen sus

condiciones físicas, químicas o microbiológicas.

Que en el plan HACCP debe especificarse cuál será el mejor procedimiento de monitoreo, su

frecuencia, y el criterio para decidir si el PCC está bajo control (límite crítico).

Los resultados del monitoreo se aplican para ajustar el proceso y mantener el control.

Producen un registro preciso para la verificación.

PRINCIPIO 5: Establecer las acciones correctivas.

Cuando el seguimiento de los PCC indica que el proceso está fuera o próximo a salir de los

Límites Críticos, se deben aplicar medidas correctivas diseñadas de antemano, y deben estar

dirigidas a:

Determinar cómo se dispondrá del producto que no cumple

Corregir la causa del problema para asegurar que el PCC esté bajo control, y así prevenir

la recurrencia de pérdidas en el control.

Mantener registros de las acciones correctivas que se han tomado cuando ocurre una

desviación.

Las medidas correctivas deberán tener en cuenta la situación más desfavorable posible; y los

operarios encargados de vigilar los PCC deberán conocer las medidas correctivas y haber

recibido una capacitación amplia sobre el modo de aplicarlas.

Las medidas correctivas deberán asegurar que el PCC vuelve a estar bajo control.

PRINCIPIO 6: Establecer procedimientos de verificación.

Una vez elaborado, aprobado, implementado y validado el plan HACCP, éste deberá ser

verificado en su totalidad. Y deberá verificarse periódicamente.

La verificación es un proceso que se hace sobre la marcha, que ayuda a asegurarse de que

el plan de HACCP está funcionando según lo programado, que los PCC son adecuados y

que sus medidas de control son idóneas.

Entre las actividades de verificación deben contemplarse:

a) Verificación del plan de HACCP. La verificación del plan HACCP tiene como propósito

asegurarse de que todos los peligros han sido identificados y que cada uno está

controlado apropiadamente. Se debe evaluar el plan, cuando:

- Hay nueva información sobre la seguridad del producto.

- El alimento se ha involucrado en un brote.

- Hay modificaciones en el sistema de producción, en la formulación, producción,

distribución o consumidor del producto.

b) Verificación de las medidas de control en los PCC. Se verifica que el PCC sea adecuado,

y que las medidas para mantenerlo en control son las adecuadas. Es mejor verificar cada

PCC que el producto terminado.

Se recomienda tener un plan de auditoría interna donde se pueda revisar constantemente los

registros y documentos generados en la vigilancia y en las verificaciones, para poder

mantener actualizado el plan HACCP.

PRINCIPIO 7: Establecer un sistema de documentación y registros.

Todo los procedimientos deben registrarse, además de todas las acciones, cambios, etc. que

se den durante la marcha, así como debe dejarse constancia de los resultados del monitoreo

de los PCC como de la verificación del plan HACCP.

El sistema HACCP incluye los siguientes registros:

Descripción del producto.

Identificación de los PCC.

Establecimiento de límites críticos.

Procedimientos de monitoreo/frecuencia/personas responsables.

Acción correctiva/personas responsables.

Registros de HACCP (se debe dejar por escrito que registros se deberán llevar).

Procedimientos de verificación/persona responsable.

Diagrama de flujo del proceso.

Evaluaciones durante el análisis de peligros.

Resultados de las evaluaciones hechas en las actividades de monitoreo y verificación.

Registros de las desviaciones ocurridas, medidas correctivas tomadas, seguimiento

de estas medidas.

Los registros deben ser retenidos por un período establecido legalmente. Los registros y

documentos deben estar accesibles a las personas que los necesiten.

Cabe mencionar que la aplicación de estos 7 principios del HACCP y su implementación

dentro de las empresas, no es suficiente si no se existe el componente de la capacitación del

personal de la industria, para generar en ellos un empoderamiento e identificación con la

calidad, pero sobretodo, con la inocuidad del alimento que es producido por ellos. Debe

haber una capacitación continua en la implementación del HACCP, su importancia, y

seguimiento dentro de la empresa para lograr el objetivo de una producción de alimentos

seguros.

Bibliografía.

- Secretaría del Programa Conjunto FAO/OMS sobre Normas Alimentarias, FAO, Roma.

Sistema de análisis de peligros y de puntos críticos de control (HACCP) y directrices para

su aplicación.

- Inda, A. 2007. Aseguramiento de inocuidad alimentaria: El sistema HACCP.

- Inda, A. 2003. Aseguramiento de Inocuidad en la Industria de Productos Lácteos .

- Guzman, OD. 2009. HACCP (Hazard Analysis Critical Control Points). Charla dada en el

Curso Superior de Microbiología de Alimentos, Universidad de El Salvador.

Вам также может понравиться

- Cuadernillo Repaso Matematicas 2Документ24 страницыCuadernillo Repaso Matematicas 2abigahil100% (1)

- Plan Haccp para Queso Fresco FinalДокумент27 страницPlan Haccp para Queso Fresco FinalMaximo Alberto Parhuana Paredes100% (1)

- Plan Haccp de Yogurt LíquidoДокумент34 страницыPlan Haccp de Yogurt Líquidocarmen100% (1)

- Hoja de Trabajo de Analisis de PeligrosДокумент27 страницHoja de Trabajo de Analisis de Peligrosvivijara7707100% (1)

- Formatos HaccpДокумент8 страницFormatos HaccpKristian Kamilo SzОценок пока нет

- Haccp de Helados de FresaДокумент17 страницHaccp de Helados de FresaJacqueline Ramirez Arrieta100% (1)

- Folleto Sobre HACCPДокумент2 страницыFolleto Sobre HACCPLeidy Castañeda100% (3)

- Evaluación Sensorial (Pruebas de Umbral)Документ4 страницыEvaluación Sensorial (Pruebas de Umbral)Javier CantilloОценок пока нет

- Haccp Conservas Frutas y Hortalizas-3Документ47 страницHaccp Conservas Frutas y Hortalizas-3Pablo Edson Alvarez RojasОценок пока нет

- Nuevo - Anexos Haccp1 PDFДокумент2 страницыNuevo - Anexos Haccp1 PDFTatiana Melina Caballero MaldonadoОценок пока нет

- Documentación para Sistema HaccpДокумент23 страницыDocumentación para Sistema HaccpClaudia Araque Ardila83% (6)

- Árbol de DecisionesДокумент7 страницÁrbol de DecisionesAna BelenОценок пока нет

- Haccp Mermelada de PiñaДокумент13 страницHaccp Mermelada de Piñawtisnado_92100% (2)

- Manual de Procesamiento de Carnes PDFДокумент46 страницManual de Procesamiento de Carnes PDFcamilaОценок пока нет

- HACCP-AUD-F03 Lista de VerificaciónДокумент2 страницыHACCP-AUD-F03 Lista de VerificaciónSandra Vega Alania0% (1)

- HACCP-Practica Analisis de PeligroДокумент12 страницHACCP-Practica Analisis de PeligroNicolas Diestra Sánchez100% (1)

- Analisis de Peligros en La Elaboracion de YogurtДокумент5 страницAnalisis de Peligros en La Elaboracion de Yogurtnilson100% (1)

- HACCP Jugo de ManzanaДокумент7 страницHACCP Jugo de ManzanaCarolina RiosОценок пока нет

- 04 Sociedades en Comandita (Simple - Acciones) PracticaДокумент1 страница04 Sociedades en Comandita (Simple - Acciones) PracticaCarlos M Apaza Q0% (2)

- HACCP Frutillas Con CremaДокумент10 страницHACCP Frutillas Con CremaMarlene.Stemke100% (1)

- Mapa ConceptualДокумент1 страницаMapa Conceptualxacvier100% (1)

- Analisis de Peligros de Las Materias PrimasДокумент3 страницыAnalisis de Peligros de Las Materias PrimasAnnyta CervantesОценок пока нет

- HACCP para El YogurtДокумент16 страницHACCP para El YogurtSara Villa LemaОценок пока нет

- Plan HACCP para El Jugo de Naranja Fresco Envasado en Tetra-PackДокумент8 страницPlan HACCP para El Jugo de Naranja Fresco Envasado en Tetra-PackDaniela VasquezОценок пока нет

- Haccp - Mango2Документ36 страницHaccp - Mango2Javier Quispe Manotupa100% (1)

- Aplicación Del Sistema Haccp en El Proceso Productivo de Salchicha EnlatadaДокумент5 страницAplicación Del Sistema Haccp en El Proceso Productivo de Salchicha EnlatadaEdwin CaicedoОценок пока нет

- Análisis Microbiológico de Leche Condensada (Recuperado)Документ8 страницAnálisis Microbiológico de Leche Condensada (Recuperado)BorisDeLaCruzОценок пока нет

- Limpieza y Desinfección en Fábrica de HeladosДокумент20 страницLimpieza y Desinfección en Fábrica de HeladosJesus Arturo Rojas100% (1)

- Textura en Los AlimentosДокумент7 страницTextura en Los AlimentosLa Manada Distrito AnimalОценок пока нет

- Manual HACCPДокумент29 страницManual HACCPivon estefany sanchez coila0% (1)

- Trabajo Terminado Plan Haccp Cacahuate BotaneroДокумент42 страницыTrabajo Terminado Plan Haccp Cacahuate BotaneroPaco Plasencia Rios100% (1)

- Capitulo 8Документ24 страницыCapitulo 8AngelicaОценок пока нет

- Informe de Vida ÚtilДокумент27 страницInforme de Vida ÚtilErikaBolañosОценок пока нет

- Tesis de HACCP HeinzДокумент189 страницTesis de HACCP HeinzJuan Carlos QuinteroОценок пока нет

- Plan Haccp Del Yakult 1Документ23 страницыPlan Haccp Del Yakult 1Irma Riveros BujaicoОценок пока нет

- Matriz HaccpДокумент1 страницаMatriz HaccpSergio100% (2)

- APPCC de Aceite de OlivaДокумент10 страницAPPCC de Aceite de Olivamc_m_e100% (1)

- Tratamientos de Superficies y Revestimientos ComestiblesДокумент13 страницTratamientos de Superficies y Revestimientos ComestiblesIntur Viajes100% (1)

- Infome de Enlatados de FrijolesДокумент44 страницыInfome de Enlatados de FrijolesRicardo Josè Carhuavilca Solano67% (3)

- Informe de QuesilloДокумент7 страницInforme de QuesilloGuadalupe Parra QuispeОценок пока нет

- Guia para Muestreo de Alimentos (FAO)Документ49 страницGuia para Muestreo de Alimentos (FAO)acanor89100% (1)

- 02 - BPM 2020 - Compromiso de La GerenciaДокумент23 страницы02 - BPM 2020 - Compromiso de La GerenciaNelly LazoОценок пока нет

- Diagrama de Flujo in SituДокумент2 страницыDiagrama de Flujo in SituFelipe AlvaradoОценок пока нет

- Microbiologia de Alimentos: Analisis Microbiologico Leche y DerivadosДокумент12 страницMicrobiologia de Alimentos: Analisis Microbiologico Leche y DerivadosRomulo Aycachi Inga97% (30)

- Microorganismos Presentes en Las Operaciones de Produccion de Galletas Tipo MariaДокумент5 страницMicroorganismos Presentes en Las Operaciones de Produccion de Galletas Tipo MariaTito Huillca100% (1)

- HACCP 5 Puntos YogurtДокумент4 страницыHACCP 5 Puntos YogurtOmar Carvajal Chavez100% (1)

- Análisis Microbiológico y Fisicoquimico de Productos de PanificaciónДокумент9 страницAnálisis Microbiológico y Fisicoquimico de Productos de PanificaciónLaura C. Castellanos0% (1)

- Microorganismo de Interes Sanitario y IndicadoresДокумент9 страницMicroorganismo de Interes Sanitario y IndicadoresPaco Plasencia Rios100% (2)

- Deterioro de Leche (Autoguardado)Документ23 страницыDeterioro de Leche (Autoguardado)katherin0% (1)

- Cuestionario BPM 2015Документ3 страницыCuestionario BPM 2015Jackeline VFОценок пока нет

- Cuestionario 1-Analisis de Los AlimentosДокумент5 страницCuestionario 1-Analisis de Los AlimentosPrado More Deniison100% (1)

- Haccp 80 TCH - Arbol de DecisionesДокумент6 страницHaccp 80 TCH - Arbol de DecisionesGianny PastorОценок пока нет

- Cuestionario MantequillaДокумент5 страницCuestionario Mantequillakeila suarezОценок пока нет

- Analisis Fisicoquimicos para Frutas y HortalizasДокумент8 страницAnalisis Fisicoquimicos para Frutas y Hortalizasjustbas0% (1)

- Analisis de Peligors Materiales para TalleresДокумент10 страницAnalisis de Peligors Materiales para TalleresMariana Gil GodoyОценок пока нет

- Ejemplo de Ficha Técnica de Producto Plan Haccp deДокумент4 страницыEjemplo de Ficha Técnica de Producto Plan Haccp deREINOSOCRIS7770% (2)

- Practica de Salsa - Catsup.FOUДокумент4 страницыPractica de Salsa - Catsup.FOUJaz TrejoОценок пока нет

- INS-Criterios de Aceptación y Rechazo Leche CrudaДокумент3 страницыINS-Criterios de Aceptación y Rechazo Leche CrudaLizeth Pertuz100% (1)

- Informe #4 HACCP MermeladaДокумент29 страницInforme #4 HACCP MermeladaMarianela Diaz Llocclla80% (5)

- Los 7 Principios Del HaccpДокумент4 страницыLos 7 Principios Del Haccpliss2586100% (1)

- Taller 3 HaccpДокумент7 страницTaller 3 HaccpJennîîRodríguezОценок пока нет

- 7 Principios Básicos Del HACCPДокумент6 страниц7 Principios Básicos Del HACCPIsaias ZavalaОценок пока нет

- Trabajo N°2Документ9 страницTrabajo N°2Martín Jimenez RojasОценок пока нет

- Procedimiento de Entrega de PromocionesДокумент12 страницProcedimiento de Entrega de PromocionesAbner Bboy-GohanОценок пока нет

- Gestión de ProyectosДокумент6 страницGestión de ProyectosMariaОценок пока нет

- Acta ConstitutivaДокумент7 страницActa ConstitutivaFernanda GonzalezОценок пока нет

- MATRIZ DOFA (1) .OdsДокумент8 страницMATRIZ DOFA (1) .OdsAdelaida Marin GarciaОценок пока нет

- Informe de Rendición de Cuentas - EntidadesДокумент29 страницInforme de Rendición de Cuentas - EntidadesFernando Jara OrnaОценок пока нет

- Factura Electrónica de Venta: Representación GráficaДокумент2 страницыFactura Electrónica de Venta: Representación GráficaKeiner LanzaОценок пока нет

- FICHA TECNICA y CADENA DE VALOR - BEAUTIFULLY NATURAL LIPSДокумент5 страницFICHA TECNICA y CADENA DE VALOR - BEAUTIFULLY NATURAL LIPSGeralL RozoОценок пока нет

- El Desmedro FavioДокумент4 страницыEl Desmedro FavioKely Rojas RodriguezОценок пока нет

- Resumen Quadragesimo AnnoДокумент2 страницыResumen Quadragesimo AnnoMiguel Lemus Jr.Оценок пока нет

- Scoring de Otorgamiento de Microcrédito en BogotáДокумент28 страницScoring de Otorgamiento de Microcrédito en BogotáAlejandro SalazarОценок пока нет

- Cuestionario de Derecho Financiero y TributarioДокумент3 страницыCuestionario de Derecho Financiero y TributarioCrod GronОценок пока нет

- DESCRIPCIÓN Recursos TecnologicosДокумент2 страницыDESCRIPCIÓN Recursos TecnologicosJuan LopezОценок пока нет

- Delicious Chocolate 4Документ109 страницDelicious Chocolate 4kenia hernandez roqueОценок пока нет

- BA-01 Actividades PreliminaresДокумент21 страницаBA-01 Actividades PreliminaresLiszeth Tello GalindoОценок пока нет

- Conceptos Que Maneja El MuseoДокумент7 страницConceptos Que Maneja El MuseoKaren Perez GarciaОценок пока нет

- Cuestionario Presupuesto Empresarial I-Josue de Los SantosДокумент18 страницCuestionario Presupuesto Empresarial I-Josue de Los SantosAuribeth 05 Diaz BeltreОценок пока нет

- Tomo I-09-20Документ734 страницыTomo I-09-20MARIBEL TITOОценок пока нет

- La Fusión de Las Sociedades MercantilesДокумент4 страницыLa Fusión de Las Sociedades MercantilesEunice EscalanteОценок пока нет

- ConflictoДокумент2 страницыConflictoAlex Andres EliasОценок пока нет

- Heriberto de Jesus Marin Garcia: Factura Electronica de VentaДокумент1 страницаHeriberto de Jesus Marin Garcia: Factura Electronica de VentaSakina Córdoba PeláezОценок пока нет

- Evolucion Reformas Estructurales PDFДокумент10 страницEvolucion Reformas Estructurales PDFSergio ManzanarezОценок пока нет

- Actividad Clase 3Документ29 страницActividad Clase 3Yisell BetancourtОценок пока нет

- Futuraseo-Plan de Emergencias y Contingencia-2021 - 1Документ108 страницFuturaseo-Plan de Emergencias y Contingencia-2021 - 1ARLEX Torres arias0% (1)

- Submódulo V Diferencia El Perfil Profesional en El Escenario Real - Sesión 8 - 12 Abril - 2021Документ23 страницыSubmódulo V Diferencia El Perfil Profesional en El Escenario Real - Sesión 8 - 12 Abril - 2021joserauljordiОценок пока нет

- Practica Fase 1 IGV ResueltoДокумент5 страницPractica Fase 1 IGV ResueltonancyОценок пока нет

- Análisis de ProveedoresДокумент6 страницAnálisis de ProveedoresFrida selena Jaime HernándezОценок пока нет

- Los Medios de PagoДокумент11 страницLos Medios de PagoBeatrizQuijanoОценок пока нет