Академический Документы

Профессиональный Документы

Культура Документы

Proyecto Electrico de Planta Industrial

Загружено:

Mauricio DominguezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Proyecto Electrico de Planta Industrial

Загружено:

Mauricio DominguezАвторское право:

Доступные форматы

UNIVERSIDAD NACIONAL DE CÓRDOBA

FACULTAD DE CIENCIAS EXACTAS,

FÍSICAS Y NATURALES

CARRERA: INGENIERÍA MECÁNICA ELECTRICISTA

TRABAJO FINAL

PROYECTO DE INSTALACIÓN ELÉCTRICA

OBRA: PLANTA INDUSTRIAL DE

TRATAMIENTOS SUPERFICIALES

CHOUSA S.R.L.

PROYECTO: CARLOS DANIEL RODRIGUEZ

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Dedicado muy especialmente a Analia, Sofia y Facundo.

Un profundo agradecimiento a mis Padres.

..... y a todas las personas que de una forma u otra hicieron

posible esta meta.

junio de 1998

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

2

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

INDICE

CAPÍTULO TEMA PAG.

I DOCUMENTACION INTEGRANTE 4

II MEMORIA DESCRIPTIVA 6

III CÁLCULO LUMINICO 8

IV CÁLCULO DE POTENCIAS - PLANILLAS DE CARGA 25

V CÁLCULO DE CAIDAS DE 27

TENSIÓN - PLANILLA DE CONDUCTORES

VI CÁLCULO DE CORTOCIRCUITO 30

VII CÁLCULO Y SELECCIÓN DEL ALIMENTADOR DE 39

MEDIA TENSIÓN

VIII CÁLCULO Y SELECCIÓN DE ELEMENTOS DE 41

PROTECCIÓN Y MANIOBRA

IX CÁLCULO Y DIMENSIONAMIENTO DEL SISTEMA 43

DE PUESTA A TIERRA

X CÁLCULO Y DIMENSIONAMIENTO DEL SISTEMA 50

DE PROTECCIÓN CONTRA DESCARGAS

ATMOSFÉRICAS

XI ESPECIFICACIONES TÉCNICAS 52

XII CÓMPUTO Y PRESUPUESTO 72

ANÁLISIS ECONÓMICO

XIII BIBLIOGRAFÍA 74

XIV PLANOS Y ESQUEMAS DE DISEÑO 75

ANEXO 1 ILUMINACIÓN

ANEXO 2 FUERZA MOTRIZ

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

3

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO I

DOCUMENTACION INTEGRANTE

ARCHIVO PLANO DESCRIPCION

07-PLG01.DWG IE-PLG01 Planimetría General. Ubicación

07-PL001.DWG IE-PL001 Sala de Celdas de M.T.

07-PL002.DWG IE-PL002 Disposición de Equipos en Subestación Transformadora.

07-PL003.DWG IE-PL003 Distribución de luminarias.

07-PL004.DWG IE-PL004A Distribución de bocas de iluminación y cañería.

Sector de Producción.

07-PL004.DWG IE-PL004B Distribución de bocas de iluminación y cañería.

Sector de Oficinas.

07-PL005.DWG IE-PL005 Distribución de bocas de tomas y bandejas.

07-PL006.DWG IE-PL006 Distribución de equipamiento. Lay Out de Planta.

07-MT001.DWG IE-MT001 Instalación de Media Tensión.

07-PT001.DWG IE-PT001 Sistema de Puesta a Tierra en Sala de Celdas de M.T.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

4

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

07-PT002.DWG IE-PT002 Sistema de Puesta a Tierra General

07-EF01.DWG IE-EF01 Tablero General de Baja Tensión (T.G.B.T.)

Módulo de Potencia y de Distribución. Esquema unifilar.

07-EF02.DWG IE-EF02 Tablero General de Baja Tensión (T.G.B.T.)

Módulo de Servicios Generales. Esquema unifilar

07-EF001.DWG IE-EF001 Tablero General de Baja Tensión (T.G.B.T.)

Esquema Topográfico

07-EF002.DWG IE-EF002 Tablero Panel de Alarmas (T.P.A.)

Esquema Unifilar.

07-EF06.DWG IE-EF06 Tablero de Bombas (T.S.B.)

Esquema Unifilar.

------------ 0T138-M01 Celda tipo Cámara 13,2 kV.

Alimentación transformador

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

5

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO II

MEMORIA DESCRIPTIVA

El siguiente es un PROYECTO DE INSTALACIÓN ELÉCTRICA de una Planta Industrial

dedicada al servicio de tratamientos superficiales de piezas mecánicas perteneciente a la empresa

CHOUSA S.R.L. ubicada en Camino a Pajas Blancas Km 7,5 de la ciudad de Córdoba.

Dicha planta cuenta con 1.875 m2 de superficie cubierta ubicada en un predio de 11.000 m2 como

puede observarse en la planimetría general (Plano IE-PLG01). El edificio consta de: un sector de

oficinas compuesto de dos plantas (planta alta y planta baja); y el sector de producción o nave

principal la cual cubre la mayor parte de la edificación, unos 1.750 m2.

El tipo de construcción empleado es estructura premoldeada y pretensada de hormigón armado

construida por PRETENSA S.A. El sector de producción es una nave de 70 m de longitud por 25

m de ancho y 7,00 m de altura promedio. Techo de corte trapezoidal y seis tragaluces de

policarbonato ubicados cada 10 m aproximadamente. En cada muro lateral se prevé la ubicación

de ventanas a una altura de no más de 4,00 m; y dos ventiladores de 0,90 m de diámetro en el

muro posterior del edificio para la circulación forzada del aire, respondiendo a la necesidad de

evacuar los gases y el calor, propios del proceso productivo.

El cálculo lumínico dio como resultado, la necesidad de instalar en la nave principal de la planta

48 artefactos industriales en vapor de mercurio de alta presión HPLN 250W montados a una altura

aproximada de 6,00 m.

Para el sector de oficinas se proyectó instalar artefactos de diversos tipos y marcas de acuerdo a

las necesidades de cada sector. Los niveles de iluminación requeridos van desde los 150 a los 500

lux.

La planta consta del siguiente equipamiento:

- Rectificador - Dos granalladoras

- Horno principal - Compresor de aire

- Horno de secado - Dos bombas de agua

- Baño electrolítico de cincado - Grúa de pie

- Desengrasadora

La potencia máxima simultánea estimada es del orden de los 600 kVA para la totalidad de la

instalación, repartiéndose en 300 kVA para el horno principal y 300 kVA para el resto del

equipamiento y la instalación general de la planta.

La alimentación general al edificio por parte de la empresa prestataria del suministro eléctrico

(E.P.E.C.), se realiza en media tensión (13,2 kV) con medición en baja tensión (380/220V -50

Hz). La acometida se efectúa desde una Cámara de Celdas de Maniobra; jurisdicción de E.P.E.C.

mediante conductor armado subterráneo hasta la Subestación Transformadora de la planta (S.E.T.)

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

6

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

La Subestación Transformadora está ubicada en el edificio principal a 80 m de la Sala de Celdas.

Consta de un transformador en baño de aceite de 630 kVA; celda de Media Tensión con

seccionador fusible y la canalización interna del cableado se realiza sobre bandeja portacable

perforada y cincada. También aquí tenemos el punto de medición en baja tensión, diseñado según

especificaciones de la E.P.E.C.

El tablero general de baja tensión se encuentra ubicado en el muro sur de la planta, contiguo a la

S.E.T. según se muestra en el plano IE-PL004A, y se denomina T.G.B.T. Desde el mismo saldrán

los alimentadores a cada uno de los tableros seccionales.

El sistema de Puesta a Tierra consiste principalmente de una malla construida con conductor de

cobre desnudo, dispuesta a una profundidad de 1,00 m cubriendo la superficie de la S.ET.

Juntamente con la malla se ubican jabalinas tipo coperweld unidas mediante soldadura

cuproaluminotermica. Un conductor de cobre desnudo de la misma sección que el de la malla

recorre el perímetro del edificio y seis jabalinas distribuidas en forma conveniente a lo largo del

recorrido. Éstas se vinculan a su vez; con el sistema de protección contra rayos por medio de sus

respectivas bajadas. Todas las vinculaciones son efectuadas con soldadura cuproaluminotermica.

El sistema de pararrayos fue diseñado sobre la base del método de la “esfera rodante” de la norma

NFPA 780. La aplicación del mencionado método dio como resultado un sistema de 18 pararrayos

dispuestos en el techo del edificio.

También se diseñó un sistema de protección y alarma para el transformador de potencia. Este

sistema; concebido para detectar y prevenir fallas internas como ser cortocircuitos entre espiras;

sobrecalentamiento provocado por un exceso de carga o una refrigeración insuficiente; está

compuesto de un tablero panel de alarmas (T.P.A.) donde se reciben y procesan mediante una

lógica discreta de relés las señales provenientes del relé de Buccholz y el relé de temperatura

equipados en el transformador. De este modo tenemos un escalonamiento de la señalización;

desde la señal visual (mediante un neón en el frente del panel), una señal audible, y por último la

acción que se traduce en la apertura del seccionador de la celda en forma automática, primero del

lado de la carga (baja tensión) y luego del lado de media tensión poniendo fuera de servicio el

equipo para su reparación o reemplazo.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

7

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO III

CÁLCULO LUMINICO

El cálculo lumínico se encaró de la siguiente manera:

• Iluminación del sector de producción;

• Iluminación del sector administración;

• Iluminación exterior.

Los dos primeros se realizaron mediante el método del rendimiento de la iluminación,

verificándose los resultados con el programa de Iluminación de interiores versión 2.1 de ANFA

S.A. De este modo se determinó el número de artefactos en cada local de acuerdo al nivel de

iluminación requerido en cada caso. Dichos niveles se obtuvieron de tablas de valores

recomendados según DIN 5035 (Ver anexo 1, tabla 20-2)

A su vez el cálculo de iluminación exterior consistió en:

• Iluminación perimetral;

• Iluminación de fachada.

III-1 Iluminación del sector de producción.

Datos del local:

L = 70 m

Dimensiones b = 25 m

H= 7m

Techo: gris claro → fr = 0,5

Factor de Paredes: hormigón claro → fr = 0,5

Reflexión Piso: hormigón claro sucio → fr = 0,3

Nivel de iluminación requerido: Em = 200 lux

Tipo de lámpara: Vapor de mercurio de alta presión HPLN 250 W.

Flujo luminoso por lámpara: ∅L = 13000 lm

Tipo de luminaria: Artefacto industrial con reflector de aluminio anodizado, cabeza portaequipo

para lámparas de descarga. Marca ANFA, modelo I401. Curva de distribución luminosa A1.1

(según tabla 20-4;anexo 1).

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

8

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Altura de montaje: considerando un plano de trabajo promedio de 0,85 m sobre el nivel del piso

terminado tendremos:

Techo h’ = H – 1,00 = 6,00 m

artefacto Altura mínima: h = 2/3 h’ = 4,00 m

Altura aconsejable: h = 3/4 h’ = 4,50 m

Altura óptima: h = 4/5 h’ = 4,80 m

h H=7m Tomamos: h = 5,50 m

Indice de local: k = (L.b) / h.(L+b)

plano de trabajo k = (70.25) / 5,50 (70+25)

1m k = 3,35

nivel de piso

Rendimiento del local: de la tabla 20-4 curva de

distribución luminosa A1.1 se obtiene:

Fig. III-1 ηR = 1,06

Rendimiento de la luminaria: ηL = 0,7555

Rendimiento de la iluminación: η = ηR . ηL → η = 0,80

Factor de mantenimiento: fm = 0,70

Flujo luminoso total necesario: ∅T = Em . S / η . fm

∅T = 200 . 70 . 25 / 0,80 . 0,70 = 625000 Lm

Número de luminarias necesarias: NT = ∅T / n . ∅L = 781250 / 13000 = 48,077

(n: número de lámparas por luminaria)

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

9

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Lo que corresponde a: NT = 48 luminarias

con lo cual, la distribución de los puntos de luz responde a la figura 1-1, es decir, 12 filas de 4

artefactos cada una. La distancia promedio entre luminarias es de 6 m y cumplen con la condición:

d ≤ 1,2 h → 6 ≤ 1,2 5,5 = 6,6

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

10

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

III-2 Iluminación del sector de Oficinas y Servicios Generales.

El sector de oficinas y servicios generales consta de varios locales a saber:

- Laboratorio - Recepción y entrega

- Vestuarios - Baños

- Comedor - Oficina de capacitación

- Oficina principal - Ingreso de personal

- Mantenimiento - Depósito

- Sub-Estación Transformadora - Ingreso Principal

III-2-1 Laboratorio

Datos del local:

L = 5,00 m

Dimensiones b = 4,50 m

H = 2,85 m

Techo: blanco → fr = 0,8

Factor de Paredes: blanco → fr = 0,7

Reflexión Piso: gris claro → fr = 0,4

luminancia media recomendada (según DIN 5035): Em = 500 lux

Tipo de lámpara: Tubo fluorescente marca PHILIPS TLD 36W/33 blanco níveo.

Flujo luminoso por lámpara: ∅L = 3100 lm.

Tipo de luminaria: Artefacto fluorescente 2 x 36 W con louver marca ANFA, mod. TP1031

techo Altura de montaje: considerando un plano de trabajo

promedio de 0,85 m sobre el nivel del piso terminado

artefacto tenemos que:

h’ = H – 0,85 = 2,00 m

H = 2,85 m Altura mínima: h = 2/3 h’ = 1,33 m

Altura aconsejable: h = 3/4 h’ = 1,50 m

plano de trabajo

Altura óptima: h = 4/5 h’ = 1,60 m

0,85 m

nivel de piso Tomamos: h = 1,60 m

Indice de local: k = (L.b) / h.(L+b)

Fig. III-2

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

11

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

k = (5.4,5) / 1,5(5+4,5)

k = 1,48

Rendimiento del local: ηR = 0,776

Rendimiento de la luminaria: ηL = 0,75

Rendimiento de la iluminación: η = ηR . ηL → η = 0,5823

Factor de mantenimiento: fm = 0,75

Flujo luminoso total necesario: ∅T = Em . S / η . fm

∅T = 500 . 5 . 4,5 / 0,70 . 0,75 = 25760 lm.

Número de luminarias necesarias: NT = ∅T / n . ∅L = 25760 / 2 . 3100 = 4,15

(n: número de lámparas por artefacto)

Lo que corresponde a: NT = 4 luminarias

III-2-2 Vestuarios

Datos del local:

L = 5,00 m

Dimensiones b = 3,50 m

H = 2,85 m

Techo: blanco → fr = 0,8

Factor de Paredes: blanco → fr = 0,7

Reflexión Piso: gris claro → fr = 0,3

luminancia media recomendada (según DIN 5035): Em = 150 lux

Tipo de lámpara: Tubo fluorescente marca PHILIPS TLD 36W/33 blanco níveo.

Flujo luminoso por lámpara: ∅L = 3100 lm.

Tipo de luminaria: Artefacto fluorescente 1 x 36 W sin louver marca ANFA, mod. TP1031

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

12

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Altura de montaje: considerando un plano de trabajo promedio de 0,85 m sobre el nivel del piso

terminado tenemos que:

h’ = H – 0,85 = 2,00 m

techo

Altura mínima: h = 2/3 h’ = 1,33 m

artefacto

Altura aconsejable: h = 3/4 h’ = 1,50 m

Altura óptima: h = 4/5 h’ = 1,60 m

H = 2,85 m

Tomamos: h = 1,60 m

plano de trabajo Indice de local: k = (L.b) / h.(L+b)

0,85 m k = (5.3,5) / 1,5(5+3,5)

nivel de piso

k = 1,37

Fig. III-3

Rendimiento del local: ηR = 0,7841

Rendimiento de la luminaria: ηL = 0,75

Rendimiento de la iluminación: η = ηR . ηL → η = 0,588

Factor de mantenimiento: fm = 0,75

Flujo luminoso total necesario: ∅T = Em . S / η . fm

∅T = 150 . 5 . 3,5 / 0,707 . 0,75 = 5951 lm.

Número de luminarias necesarias: NT = ∅T /∅L = 5951 / 3100 = 1,92

Lo que corresponde a: NT = 2 luminarias

III-2-3 Comedor

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

13

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Datos del local:

L = 6,00 m

Dimensiones b = 5,00 m

H = 2,85 m

Techo: blanco → fr = 0,8

Factor de Paredes: blanco → fr = 0,7

Reflexión Piso: gris claro → fr = 0,3

luminancia media recomendada (según DIN 5035): Em = 250 lux

Tipo de lámpara: Tubo fluorescente marca PHILIPS TLD 36W/33 blanco níveo.

Flujo luminoso por lámpara: ∅L = 3100 lm.

Tipo de luminaria: Artefacto fluorescente 2 x 36 W sin louver marca ANFA mod. TP1031

Altura de montaje: considerando un plano de trabajo promedio de 0,85 m sobre el nivel del piso

terminado tenemos que:

h’ = H – 0,85 = 2,00 m

Altura mínima: h = 2/3 h’ = 1,33 m

Altura aconsejable: h = 3/4 h’ = 1,50 m

Altura óptima: h = 4/5 h’ = 1,60 m

Tomamos: h = 1,60 m

Indice de local: k = (L.b) / h.(L+b)

k = (6.5) / 1,5(6+5) = 1,82

Rendimiento del local: ηR = 0,7526

Rendimiento de la luminaria: ηL = 0,75

Rendimiento de la iluminación: η = ηR . ηL → η = 0,56445

Factor de mantenimiento: fm = 0,75

Flujo luminoso total necesario: ∅T = Em . S / n . η . fm

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

14

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

∅T = 300 . 6,5 . 5 / 0,728 . 0,75 = 21260 lm.

Número de luminarias necesarias: NT = ∅T /∅L = 21260 / 2 . 3100 = 3,43

Lo que corresponde a: NT = 4 luminarias

El siguiente cuadro es un resumen del método mostrado anteriormente en el cual se especifican los

niveles lumínicos recomendados, tipo de artefactos a instalar, cantidad y consumo por local.

PLANTA BAJA

NIVEL DE POTENCIA

LOCAL ILUMINACION TIPO DE LUMINARIA Y NÚMERO DE TOTAL

(lux) POTENCIA NOMINAL ARTEFACTOS (W)

Laboratorio 500 Fluoresente 2x36W 4 (cuatro) 288

Admisión 500 Fluoresente 2x36W 4 (cuatro) 288

y Entrega

Ingreso 500 Artefacto redondo para 3 (tres) 210

embutir HQIT 70W

Recepción 150 Spot dicroico 12V - 50W 4 (cuatro) 200

Sanitarios 100 Incandescente 1x60W 4 (cuatro) 240

Vestuarios 150 Fluoresente 1x36W 2 (dos) 72

Baños 150 Fluoresente 2x36W 2 (dos) 240

Incandescente 2x60W 1 (uno)

Escaleras 50 195

Incandescente 1x75W 1 (uno)

TOTAL 1733 W

PLANTA ALTA

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

15

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

NIVEL DE POTENCIA

LOCAL ILUMINACION TIPO DE LUMINARIA Y NÚMERO DE TOTAL

(lux) POTENCIA NOMINAL ARTEFACTOS (W)

Dulux 2x26W 4 (cuatro)

Oficina 200 408

Principal Dicroica 50W - 12V 4 (cuatro)

Dulux 2x26W 4 (cuatro)

Oficina de 200 408

Capacitació Dicroica 50W - 12V 4 (cuatro)

n

Pasillo 50 Dicroica 50W - 12V 4 (cuatro) 200

Comedor 250 Fluorescente 2x36W 4 (cuatro) 288

Dormitorio 150 Incandescente 2x60W 1 (uno) 120

Sanitario 50 Incandescente 1x100W 2 (dos) 200

TOTAL 1624 W

SECTOR DE PRODUCCIÓN

NIVEL DE POTENCIA

LOCAL ILUMINACION TIPO DE LUMINARIA Y NÚMERO DE TOTAL

(lux) POTENCIA NOMINAL ARTEFACTOS (W)

Nave 250 Artefacto Industrial 48 12000

Principal HPLN 250W

Ingreso de 50 Incandescente 2x60W 2 (dos) 240

Personal

Depósito 100 Fluorescente 1x36W 4 (cuatro) 144

Fluorescente 1x36W 4 (cuatro)

Mantenim. 100 162

Fluor. 1x18W (emergencia) 1 (uno)

S.E.T. 50 Fluorescente 1x36W 2 (dos) 72

TOTAL 12618 W

III-3 Iluminación Exterior

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

16

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

La iluminación exterior comprende el alumbrado perimetral del edificio y las luces de fachada. El

primero se diseñó con un criterio de seguridad y obtener una iluminación mínima necesaria en este

sector. En tanto, la iluminación de fachada responde a pautas de estética a los fines de destacar la

imagen de la empresa.

III-3-1 Iluminación perimetral

Para el cálculo de la iluminación perimetral se utilizó el Método del flujo luminoso necesario.

Mediante este método se calcula el flujo luminoso para un tramo de la vía, aplicando la fórmula:

Emed ⋅ A ⋅ D

φT =

f u ⋅ fc

en la cual φ T : flujo luminoso total necesario en lúmenes;

Emed : iluminancia media en lux;

A : ancho de la calzada en metros;

D : distancia entre dos puntos de luz en metros (tabla 22-5; anexo 1);

fu : factor de utilización, obtenido de la curva de utilización correspondiente a la

luminaria y lámpara elegidas, y de las características de la vía a iluminar.

fc : factor de conservación.

Si el flujo luminoso obtenido es igual o inferior al dado por las lámparas elegidas, en principio, la

solución puede considerarse como válida.

Dado que pretendemos iluminar el perímetro del edificio aplicaremos el método para cada uno de

los lados del mismo. Comenzaremos con el muro norte. Según la tabla 22-1 se fija un nivel medio

de iluminación sobre la calzada en servicio de Emed = 22 lux. Se adoptaron luminarias herméticas

para alumbrado público de PHILIPS modelo HRC 502/400 montada sobre báculo de acero fijado

al muro (fig. III-4). Las lámparas a utilizar son HPLN 400 W, a vapor de mercurio color

corregido.

• Muro Norte

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

17

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Datos

- Dimensiones: Longitud total de la vía a iluminar L1 = 80 m

Ancho de calzada A = 5,5 m

- Características: Vía formada por una calzada y una acera lateral sin

vegetación pegada al muro.

Fig. III-4

h=6 m

calle perimetral

v=1,5 m 4m

posterior anterior

- Factor de utilización: De las curvas de rendimientos de la luminaria y con

la relación anterior:

A − v 5,50 − 1,50

= = 1,08

h 6,00

obtenemos el factor de utilización: f uA = 0,24

y con la relación posterior:

v 1,5

= = 0,25

h 6

obtenemos f uP = 0,09

Por lo tanto, obtenemos el factor de utilización

total f u = 0,24 + 0,09 f u = 0,33

- Factor de conservación: Para los tipos de lámpara y luminaria a emplear, y

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

18

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

de acuerdo con la tabla 22-7 y 22-8 establecemos

un valor de: f c = 0,64

Cálculos

- Altura del punto de luz: Según la tabla 22-4 para una potencia luminosa instalada

de 23000 lúmenes corresponde una altura del punto de luz:

h=6m

- Separación entre puntos de luz: De la tabla 22-5 se deduce que para una iluminación media

de Emed = 22 lux, la separación entre puntos de luz será:

D = R x h = 6,2 x 6 = 37 m. Tomamos D=35 m con lo cual

se adoptan dos luminarias para el tramo considerado.

- Disposición de los puntos de luz: De acuerdo con la tabla 22-6 la disposición será unilateral

ya que se cumple la relación:

h 6

= = 1,09

A 5,5

- Flujo luminoso total necesario: Emed ⋅ A ⋅ D 22 ⋅ 5,5 ⋅ 35 ⋅

ΦT = = = 20052 lúmenes

f u ⋅ fc 0,33 ⋅ 0,64

Como la lámpara prevista tiene un flujo de 22000 lúmenes, el resultado obtenido es favorable y la

solución puede considerarse válida.

• Muro Este

Datos

- Dimensiones: Longitud total de la vía a iluminar L1 = 35 m

Ancho de calzada A = 5,50 m

- Características: Vía formada por una calzada y una acera lateral sin

vegetación pegada al muro.

- Factor de utilización: De las curvas de rendimientos de la luminaria y con la relación

anterior:

A − v 5,50 − 1,50

= = 1,08

h 6,00

obtenemos el factor de utilización: f uA = 0,24

y con la relación posterior:

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

19

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

v 1,5

= = 0,25

h 6

obtenemos f uP = 0,10

Por lo tanto, el factor de utilización total es:

f u = 0,24 + 0,09 f u = 0,33

Cálculos

- Altura del punto de luz: Según la tabla 22-4 para una potencia luminosa instalada

de 23000 lúmenes corresponde una altura del punto de luz:

h=6m

- Separación entre puntos de luz: De la tabla 22-5 se deduce que para una iluminación media

de Emed = 22 lux, la separación entre puntos de luz será:

D = R x h = 3,2 x 6 = 25 m

- Disposición de los puntos de luz: De acuerdo con la tabla 22-6 la disposición será unilateral

ya que se cumple la relación:

h 6

= = 0,92

A 6,5

- Flujo luminoso total necesario: Emed ⋅ A ⋅ D 22 ⋅ 5,5 ⋅ 35 ⋅

ΦT = = = 20052 lúmenes

f u ⋅ fc 0,33 ⋅ 0,64

Dado que el flujo luminoso de la lámpara es de 22000 lm el resultado obtenido es satisfactorio.

Por lo tanto se adopta un solo artefacto para el tramo en consideración.

• Muro Sur

En este caso efectuaremos el cálculo para dos tramos.

Datos del tramo 1

- Dimensiones: Longitud total de la vía a iluminar L1 = 55 m

Ancho de calzada A = 5,5 m

- Características: Vía formada por una calzada y una acera lateral sin

vegetación pegada al muro.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

20

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

- Factor de utilización: De las curvas de rendimientos de la luminaria y con la relación

anterior:

A − v 5,50 − 1,50

= = 1,08

h 6,00

obtenemos el factor de utilización: f uA = 0,24

y con la relación posterior:

v 1,5

= = 0,25

h 6

obtenemos f uP = 0,10

Por lo tanto, el factor de utilización total es:

f u = 0,24 + 0,09 f u = 0,33

- Factor de conservación: Para los tipos de lámpara y luminaria a emplear, y de acuerdo

con la tabla 22-7 y 22-8 establecemos un valor de:

f c = 0,64

Cálculos

- Altura del punto de luz: Según la tabla 22-4 para una potencia luminosa instalada

de 23000 lúmenes corresponde una altura del punto de luz:

h=6m

- Separación entre puntos de luz: De la tabla 22-5 se deduce que para una iluminación media

de Emed = 22 lux, la separación entre puntos de luz será:

D = R x h = 3,2 x 6 = 25 m

- Disposición de los puntos de luz: De acuerdo con la tabla 22-6 la disposición será unilateral

ya que se cumple la relación:

h 6

= = 0,92

A 6,5

- Flujo luminoso total necesario: Emed ⋅ A ⋅ D 22 ⋅ 5,5 ⋅ 35 ⋅

ΦT = = = 20052 lúmenes

f u ⋅ fc 0,33 ⋅ 0,64

Dado que el flujo luminoso de la lámpara es de 22000 lm el resultado obtenido es satisfactorio.

Por lo tanto se adopta un solo artefacto para el tramo en consideración.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

21

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Datos del tramo 2

- Dimensiones: Longitud total de la vía a iluminar L1 = 20 m

Ancho de calzada A = 5,5 m

- Características: Vía formada por una calzada y una acera lateral sin

vegetación pegada al muro.

- Factor de utilización: De las curvas de rendimientos de la luminaria y con la relación

anterior:

A − v 5,50 − 1,50

= = 1,08

h 6,00

obtenemos el factor de utilización: f uA = 0,24

y con la relación posterior:

v 1,5

= = 0,25

h 6

obtenemos f uP = 0,09

Por lo tanto, el factor de utilización total es:

f u = 0,24 + 0,09 f u = 0,33

- Factor de conservación: Para los tipos de lámpara y luminaria a emplear, y de acuerdo

con la tabla 22-7 y 22-8 establecemos un valor de:

f c = 0,64

Cálculos

- Altura del punto de luz: Según la tabla 22-4 para una potencia luminosa instalada

de 23000 lúmenes corresponde una altura del punto de luz:

h=6m

- Separación entre puntos de luz: De la tabla 22-5 se deduce que para una iluminación media

de Emed = 22 lux, la separación entre puntos de luz será:

D = R x h = 3,2 x 6 = 25 m

- Disposición de los puntos de luz: De acuerdo con la tabla 22-6 la disposición será unilateral

ya que se cumple la relación:

h 6

= = 0,92

A 6,5

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

22

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

- Flujo luminoso total necesario: Emed ⋅ A ⋅ D 22 ⋅ 5,5 ⋅ 35 ⋅

ΦT = = = 11458 lúmenes

fu ⋅ fc 0,33 ⋅ 0,64

Dado que el flujo luminoso de la lámpara es de 22000 lm el resultado obtenido es satisfactorio.

Por lo tanto se optó por instalar un solo artefacto para este tramo.

III-3-2 Iluminación de fachada

Para la iluminación de la fachada se adoptó el alumbrado por proyección. Para el cálculo de este

tipo de iluminación se utilizó el método del flujo luminoso (lúmenes) por medio del cual se calcula

el número total de lúmenes, o sea, el flujo luminoso total dirigido hacia la fachada por todas las

lámparas. Este total puede calcularse con la fórmula:

F ⋅E

φ total =

η

en la cual E : iluminancia deseada en lux según valores recomendados por la IES * (tabla 21-

3);

F : área de la superficie iluminada en m2.

η : factor de utilización que tiene en cuenta la eficiencia del proyector y las

pérdidas de luz (eficiencia lumínica). Valor que oscila entre 0,25 a 0,35.

El número de proyectores necesarios será:

φ total

NP =

φ proyector

El edificio en estudio tiene una altura de 8 m por 30 m de frente. Es de hormigón pintado blanco

mate. El nivel de iluminación recomendado en este caso es de 40 lux.

Entonces:

F ⋅E 8 ⋅ 30 ⋅ 40

φ total = = = 38400 lm

η 0,25

El proyector seleccionado debe tener, por consiguiente, un flujo de por lo menos 40000 lm. Se

opta por instalar dos proyectores marca PHILIPS modelo HLF400 con lámpara HPL-N a vapor de

mercurio color corregido de 400 W, con un flujo luminico de 21800 lm.

*

Instituto Norteamericano de Iluminación

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

23

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

ILUMINACIÓN EXTERIOR

NIVEL DE POTENCIA

SECTOR ILUMINACION TIPO DE LUMINARIA Y NÚMERO DE TOTAL

(lux) POTENCIA NOMINAL ARTEFACTOS (W)

Perimetral 22 Artef. de Alumbrado 7 (siete) 2800

Publico 400 W

Fachada 40 Proyector 400 W 2 (dos) 800

TOTAL 3600 W

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

24

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO IV

CÁLCULO DE POTENCIAS – PLANILLAS DE CARGA

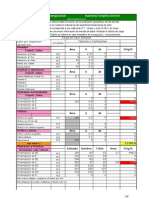

Las planillas de carga, se confeccionaron de acuerdo al siguiente esquema:

Cantidad de Potencia Activa (Pi) Factor de Potencia Aparente

artefactos del circuito por Circuito o potencia Si = Pi / cos ϕ

Tablero

TABLERO DESCRIPCION CANT. POT. POT. COS ϕ P. TOTAL FASE INTENSIDAD (A)

o CIRCUITO DE LA CARGA (kW) TOTAL (kVA) I (monof.) I (trif.)

No de circuito Potencia por Corriente Monofásica Corriente Trifásica

o de tablero artefacto (PN) Ii = Si / U S

i

Sumatoria de I =

Sumatoria de Potencias Potencias Aparentes U 3

PT = Σ Pi ST = Σ Si

TOTAL

Potencia Activa Total

P = PT . C S

Coef. de simultaneidad

POTENCIA TOTAL SIMULTANEA C. S. = kW

Factor de Potencia Aparente Total

Potencia Global S = P / cos ϕ

cos ϕ = PT / ST

POTENCIA TOTAL EN kVA cos ϕ = kVA

Corriente Total

CORRIENTE NOMINAL S Amp.

I =

U 3

Basándonos en la cantidad de equipos y cargas eléctricas en juego tanto de iluminación como de

fuerza motriz; se armaron los distintos circuitos que integran el TGBT. En las planillas de carga se

vuelcan estos datos obteniéndose la potencia y la corriente totales que servirán luego para

dimensionar cables y protecciones.

Para nuestro caso se confeccionaron, una planilla de carga para el módulo de Potencia y

Distribución; y otra para el módulo de Servicios Generales del TGBT.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

25

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Del análisis de las planillas de carga se desprende que la potencia total instalada llega a 550 kW;

lo que representa unos 600 kVA con un cos ϕ = 0,90. Se prevé una simultaneidad para el total de

la planta del 60 %. Por lo tanto la potencia total simultanea será de 330 kW (365 kVA)

obteniéndose una corriente total de 554 A. Para hacer frente a dicha demanda de potencia, se

cuenta con un transformador de 630 kVA con lo cual se tiene una reserva de:

R = STr − S = 630 − 365 = 265 kVA

Esta reserva de potencia nos servirá para controlar la simultaneidad y hacer frente a futuras

ampliaciones.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

26

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO V

CÁLCULO DE CAIDAS DE TENSIÓN - PLANILLA DE CONDUCTORES

Para comprobar si los alimentadores elegidos en función de su capacidad de carga cumplen con

las condiciones relativas a la caída de tensión, se confeccionó una planilla de cálculo que nos da

estos valores para cada uno de los conductores.

Consideramos que la caída de tensión no puede sobrepasar; en ningún caso; el valor de 3% de la

tensión de línea en todo el tramo, desde la subestación transformadora hasta la carga. Teniendo en

cuenta que el TGBT se encuentra muy próximo al transformador; puede darse como válido

considerar despreciable la caída de tensión de dicho tramo.

Los datos característicos de los cables empleados fueron tomados de catálogos de IMSA

adjuntados al final del presente trabajo.

En la planilla puede observarse que en ningún caso la caída de tensión supera el 3%. El caso mas

crítico es el alimentador del horno, el cual presenta una caída de 2,11%.

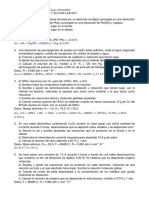

A continuación tomaremos este último caso como ejemplo de cálculo de caída de tensión.

Datos de la carga

Tablero TS4 – Horno Dacromet

Potencia P = 300 kW

Factor de potencia cos φ = 0,95

Datos del conductor

Longitud l = 60 m

Sección 3(1x185 mm2)

Tipo subterráneo unipolar XLPE

Resistencia específica r’ = 0,128 Ω/km

Reactancia específica x’= 0,139 Ω/km

Corriente admisible IA = 567 A

Temperatura ambiente ta = 40ºC ft = 1,00

Instalación Sobre bandeja perforada fi = 0,87

Agrupación de conductores Cables unipolares en plano fa = 1,00

Los factores de corrección fi, ft y fa fueron obtenidos de las tablas del fabricante (ver anexo 2).

Corriente de cálculo:

P 300 kW

I= = = 479,79 A

3 ⋅ U ⋅ cos φ 3 ⋅ 0,38 kV⋅ 0,95

Capacidad de carga real:

IA’ = IA. ft . fi .fa = 567.0,87 = 493,29 A

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

27

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Se verifica que: IA’ > I ; por lo tanto el alimentador es apto en cuanto a capacidad de carga.

Caída de tensión en Volt:

60

ΔU = 3 ⋅ I ⋅ l ( r ' ⋅ cos φ + x ' ⋅ sen φ ) = 3 ⋅ 479,79 A⋅ (0,128 ⋅ 0,95 + 0,139 ⋅ 0,31) = 8,24 V

1000

Caída de tensión en %:

ΔU 8,21

ΔU % = ⋅ 100 = ⋅ 100 = 2,17 %

UN 380

Se cumple la condición: ΔU% < 3 % por lo tanto el alimentador es apto en cuanto a caída de

tensión.

Otro ejemplo para analizar es el caso del tablero seccional de Granalladoras.

Datos de la carga

Tablero TS3 – Granalladoras

Potencia P = 50 kW

Factor de potencia cos φ = 0,85

Datos del conductor

Longitud l = 85 m

Sección 1(3x35/16 mm2)

Tipo Subterráneo tetrapolar PVC

Resistencia específica r’ = 0,650 Ω/km

Reactancia específica x’= 0,081 Ω/km

Corriente admisible IA = 138 A

Temperatura ambiente ta = 40ºC ft = 0,87

Instalación Sobre bandeja perforada fi = 0,92

Agrupación Cable tertrapolar (6 sistemas) fa = 0,93

Corriente de cálculo:

P 50

I= = = 89,37 A

3 ⋅ U ⋅ cos φ 3 ⋅ 0,38 kV⋅ 0,85

Capacidad de carga real:

IA’ = IA. ft . fi = 138 . 0,87. 0,92. 0,93 = 102,72 A

Se verifica que: IA’ > I

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

28

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Caída de tensión en Volt:

85

ΔU = 3 ⋅ I ⋅ l ( r ' ⋅ cos φ + x ' ⋅ sen φ ) = 3 ⋅ 89,37 A⋅ (0,650 ⋅ 0,85 + 0,081⋅ 0,53 ) = 7,83 V

1000

Caída de tensión en %:

ΔU 7,83

ΔU % = ⋅ 100 = ⋅ 100 = 2,06 %

UN 380

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

29

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO VI

CÁLCULO DE CORTOCIRCUITO

Debido a que los efectos de un cortocircuito constituyen un peligro tanto para las personas como

para las instalaciones, es necesario evaluar y conocer los valores de la intensidad de la corriente de

cortocircuito por dos motivos fundamentales:

- selección de los elementos de protección y maniobra de acuerdo a su capacidad de ruptura;

- diseño de barras y soportes con relación a los esfuerzos dinámicos a que se verán sometidos en

tales condiciones.

Estadísticamente la falla que se produce con más

frecuencia es el cortocircuito unipolar a tierra.

SEA S”k = 107 MVA

No obstante, es el cortocircuito tripolar en el que

Cerro generalmente se establecen las corrientes de

cortocircuito de mayor intensidad en el punto

defectuoso considerado. Por lo tanto este valor es

decisivo a la hora de dimensionar las

Línea de transmisión

13,2 kV cond. desnudo Al

instalaciones.

50 mm2 simple napa

l = 4 km. Las fórmulas y conceptos que a continuación se

emplean fueron tomados de las directrices para

determinar la corriente de cortocircuito

publicadas por la Asociación de Electrotécnicos

Sala de celdas de

Media Tensión Alemanes (Veband Deustcher Elektrotechniker,

de EPEC VDE).

l = 60 mts. El sector de la planta está alimentado desde la

3x25mm2 SEA CERRO a unos 4 ó 5 Km. a través de una

subterráneo

línea aérea de M.T. en conductor de aluminio de

Transformador 50 mm2 en simple napa.

13,2 / 0,4 S.E.T.

Según información de la EPEC, la potencia de

cortocircuito trifásico en la SEA es de 107 MVA.

2[3(1x150mm2)]+ Ik

1x150+T l = 5m

La impedancia de la red está dada por:

0,22 / 0,38 kV 1

, ⋅ U N2

11

ZQ =

T.G.B.T. S k"

, ⋅ 13,2 2 kV 2

11

ZQ = = 1,791 Ω

107 MVA

Si consideramos que: RQ ≅ 0,1 XQ

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

30

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

ZQ = RQ2 + X Q2 = (0,1 X Q ) 2 + X Q2

ZQ = 1,005 XQ

XQ = ZQ / 1,005 = 1,791 / 1,005 = 1,782 Ω

En forma vectorial obtenemos: ZQ = (0,1782 + j 1,782) Ω

La impedancia de la línea está dada por: Zka1 = l (r’+ j x’)

Donde: l, es la longitud de la misma

r’, es la resistencia específica en Ω/Km.

x’, es la reactancia inductiva en Ω/Km.

El valor de r’ se obtiene de la siguiente tabla (ver SPITTA pág. 99)

TABLA 1: Valores de la resistencia óhmica r’ a 50 Hz para cables de líneas aéreas fabricadas según DIN 48204 Y 48206

SECCIONES RESISTENCIA ÓHMICA SECCIONES RESISTENCIA ÓHMICA r’

NOMINALES (r’ ) NOMINALES

2 2

qN/qNS (mm ) Al / acero Aldrei / acero qN/qNS (mm ) Al / acero Aldrei / acero

Ω/Km Ω/Km Ω/Km Ω/Km

16/2,5 1,8792 2,180 105/75 0,2733 0,3170

25/4 1,2027 1,395 120/20 0,2374 0,2754

35/6 0,8353 0,9689 120/70 0,2364 0,2742

44/32 0,6566 0,7616 125/30 0,2259 0,2621

50/8 0,5946 0,6898 150/25 0,1939 0,2249

50/30 0,5644 0,6547 170/40 0,1682 0,1952

70/12 0,4130 0,4791 185/30 0,1571 0,1822

95/15 0,3058 0,3547 210/35 0,1380 0,1601

95/55 0,2992 0,3471 210/50 0,1363 0,1581

qN es la sección nominal de las capas de aluminio ó aldrei; qNS es la sección nominal del núcleo de acero.

Tomamos de esta tabla: r’= 0,5946 Ω/Km

La reactancia inductiva de la línea será: x’ = 2.π.f.L.10-3

Donde f es la frecuencia del sistema (50 Hz) y L, la inductancia de la línea. Esta última se calcula

de la siguiente manera:

L = kL + 0,46 log (2.DMG /dc)

Donde kL es un coeficiente que depende del número de alambres que conforman el conductor (ver

tabla 2); dc es el diámetro del conductor en mm y DMG es la distancia media geométrica y se

obtiene de la fórmula siguiente:

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

31

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

dc

DMG = 3 a . a 2 = 3 800 .1600 2 = 1008 mm

2

1

2

a1

a2

A 50

dc = 2 =2 = 7,98 mm

π π Distribución en simple napa

TABLA 2: Factor KL para cables de líneas aéreas de transmisión de energía

NÚMERO DE HILOS NÚMERO DE HILOS

ELEMENTALES QUE kL ELEMENTALES QUE kL

FORMAN EL CONDUCTOR FORMAN EL CONDUCTOR

7 0,0640 24 0.0543

11 0,0588 27 0,0539

12 0,0581 28 0,0537

14 0,0571 30 0,0535

16 0,0563 32 0,0532

19 0,0554 37 0,0528

20 0,0551 42 0,0523

Por lo tanto: L = 0,0554 + 0,46 log (2.1008 / 7,98) = 1,16 Hy / Km.

La reactancia inductiva es: x’ = 2.π.50.1,16.10-3 = 0,364 Ω/Km

Impedancia de la línea: Zka1 = l (r’+ j x’) = 3 Km (0,565 + j 0,364) Ω

Zka1 = 1,695 + j 0,546

La impedancia del alimentador está dada por: Zka2 = l (r’+ j x’)

Los valores de r’, están especificados en la planilla de datos garantizados. En dicha planilla se

observan tres valores de resistencia específica; esto es uno por cada fase:

R (castaño): 0,723 Ω/km

S (negro): 0,721 Ω/km

T (rojo): 0,718 Ω/km El promedio nos da:

0,723 + 0,721 + 0,718

r' = = 0,720667 Ω / km

3

Aumentando este valor un 12% por efectos de uniones y empalmes: r’ = 0,80 Ω/km

Siendo la longitud del alimentador de 80 m; obtenemos:

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

32

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Zka2 = 0,08.0,8 = 0,064 Ω (se considera x’ despreciable)

Por lo tanto la impedancia del conjunto red – línea – alimentador será:

Zα = ZQ + Zka1 + Zka2 = 0,1782 + 2,37 + 0,064 + j(1,782 + 1,456)

Zα = 2,6122 + j 3,238

La cual referida al secundario del transformador queda:

U NUS 2 0,38 2

Zα = Zα ( ) = Zα ( ) = Z α 8,2874 .10 −4

'

U NOS 13,2

Z’α = (2,6122 + j 3,238).8,287. 10-4

Z’α = (2,165 + j 2,6835).10-4

Para calcular la impedancia del transformador necesitamos conocer los valores de las

componentes de la tensión de cortocircuito. La componente reactiva se obtiene de la siguiente

expresión:

uxT 1 = ukT

2

1 − urT 1

2

De la planilla de datos garantizados del fabricante obtenemos la tensión de cortocircuito ukt1; y su

componente resistiva urT1. Por lo tanto:

uxT 1 = 4 2 − 1,252 % = 3,8 %

Con estos datos calculamos las componentes de la impedancia del transformador:

urT 1 ⋅ U NUS

2

1,25 ⋅ 0,38 2 kV 2

RT' 1 = = = 2,865 ⋅ 10 −3 Ω

100 % S NT 1 100 % 630 kVA

uxT 1 ⋅ U NUS

2

3,8 ⋅ 0,38 2 kV 2

X T' 1 = = = 8,71 ⋅ 10 −3 Ω

100 % S NT 1 100 % 630 kVA

Entonces la impedancia del transformador es: Z’T1 = (2,865. 10-3 + j 8,71. 10-3 ) Ω

La impedancia del cable hasta las barras del T.G.B.T. es:

Z ka 3 = l ( r '+ j x ') = 0,005 (0,122 + j 0,173) = 6,1 ⋅ 10 −4 + j 8,65 ⋅ 10 −4

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

33

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

La impedancia total (red, línea, alimentador, transformador y cable hasta T.G.B.T.) será:

Z’k = Z’α + Z’T1 + Zka3

Z’k = 2,165.10-3 + 2,865. 10-4 + 6,1. 10-4 + j (2,6835.10-3 + 8,71. 10-4 + 8,65. 10-4 ) Ω

Z’k = (3,06.10-3 + j 4,42.10-3) Ω

2 2

Z k' = Rk' + X k' = (3,06 ⋅ 10 −3 ) 2 + (4,42 ⋅ 10 −3 ) 2 = 5,376 ⋅ 10 −3 Ω

Por lo tanto la corriente permanente de cortocircuito será:

U NUS 0,38 kV

I k máx 3 pol = = = 40,8 kA

3⋅Z '

k 3 ⋅ 5,376 ⋅ 10 −3

Impulso de la corriente de corto circuito:

I s máx 3 pol = χ ⋅ 2 ⋅ I k máx 3 pol

El valor de χ se obtiene del gráfico 1.3/23 del anexo 2 siendo la relación:

R ' k 3,06 ⋅ 10 −3 χ = 115

,

= = 0,692

X ' k 4,42 ⋅ 10 −3

I s máx 3 pol = 115

, ⋅ 2 ⋅ 40,89 = 66,35 kA

El valor obtenido tiene una importancia fundamental puesto que sobre la base de éste se

dimensionará el interruptor de corte general del TGBT. Además, se

podrá obtener el esfuerzo dinámico a que estarán sometidas las barras

TGBT

ante una falla de cortocircuito.

A continuación se efectuará el cálculo de corto circuito a los bornes

Cable de la carga más importante que tenemos en la instalación; el Horno

subterráneo principal (TS4: 300 kW). La corriente ce corto circuito a los bornes

unipolar del TS4 está dada por:

3(1x185 mm2)

60 m. U NUS

I k máx 3 pol =

3 ⋅ Z k'

TS4 Donde Z’k es la impedancia de los medios de servicio al paso de la

corriente hasta el TS4.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

34

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Este valor, como ya se vio anteriormente estaba dado por la suma de las impedancias de la red,

línea, alimentador de M.T., transformador y cable hasta el T.G.B.T. Sumando a estos la

impedancia del alimentador del horno obtendremos el valor buscado.

Z ka 4 = l ( r '+ j x ') = 0,06 (0,128 + j 0,139) = 7,68 ⋅ 10 −3 + j 8,34 ⋅ 10 −3

La impedancia total será ahora: Z’k = (Z’α + Z’T1 + Zka3)+ Zka4

Z’k = (3,06.10-3 + j 4,42.10-3) + (7,68.10-3 + j 8,34.10-3)

Z’k = (1,074.10-2 + j 1,276.10-2)

2 2

Z k' = Rk' + X k' = (1,074 ⋅ 10 −2 ) 2 + (1,276 ⋅ 10 −2 ) 2 = 1,668 ⋅ 10 −2 Ω

Por lo tanto la corriente permanente de cortocircuito será:

U NUS 0,38 kV

I k máx 3 pol = = = 13,154 kA

3⋅Z '

k 3 ⋅ 1,668 ⋅ 10 −2

Impulso de la corriente de corto circuito:

I s máx 3 pol = χ ⋅ 2 ⋅ I k máx 3 pol

R ' k 1,074 ⋅ 10 −2 χ = 110

,

= = 0,842

X ' k 1,276 ⋅ 10 −2

I s máx 3 pol = 110

, ⋅ 2 ⋅ 13,154 = 20,463 kA

VI-1 Esfuerzos dinámicos de cortocircuito en las barras del TGBT

Las barras que consideramos son las que van montadas desde el interruptor general al interruptor

del horno. Se trata de barras de cobre de 50x10mm separadas entre sí unos 13mm.

La fuerza F (en Newton) que actúa entre los conductores de longitud l, los cuales están separados

una distancia a (en cm.) al momento de circular la corriente de cortocircuito Is, está dada por la

siguiente expresión:

l

F = 0,2 ⋅ I s2máx 3 pol ⋅

a

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

35

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

INTERRUPTOR GENERAL Para este caso tendremos que:

350

F = 0,2 ⋅ (66,5 kA) 2 ⋅ = 3642 N

85

i1 i2 i3

1N = 0,102 kg.

F = 371,5 kg.

F1 F2 F1 F2 350mm

F1 son las fuerzas de atracción y las F 2

son las de repulsión, de acuerdo al

Barras de cobre 50x10mm sentido de flujo de la corriente eléctrica

en el instante considerado.

85mm 85mm Dichas fuerzas se consideran aplicadas

INTERRUPTOR HORNO

al centro de la barra. Por lo tanto los

extremos tendrán que soportar la mitad

del esfuerzo generado y constituyen las

F reacciones a la misma. Según se

A B muestra en el esquema siguiente. Las

fuerzas rA y rB equilibran a la fuerza F.

rA rB A y B son los puntos de sujeción de la

barra y deberán resistir el esfuerzo de

corte que le impone la fuerza F y las

Bulón cincado ∅ 11mm reacciones rA y rB.

F rA = rB = F / 2 = 186 kg.

rB

Resistencia de los bulones al corte:

R=τ.s τ = 1200kg/cm2

s = π.∅2/4 = π.(1,1cm)2/4 = 0,95 cm2

INTERRUPTOR HORNO INTERRUPTOR GENERAL

B

BARRA DE COBRE

A

R = 1200.0,95 = 1140 kg.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

36

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

V-2 Solicitaciones térmicas de los alimentadores en el cortocircuito

Las expresiones que a continuación se presentan están basadas en la energía térmica almacenada

en el conductor y en el límite máximo de temperatura tolerada por la aislación. El calentamiento

del conductor viene determinado por el valor eficaz y la duración de la corriente de cortocircuito.

Debido a que la falla, es de corta duración y solamente se produce en casos excepcionales de

perturbación, son admisibles en el conductor temperaturas considerablemente más elevadas en

caso de cortocircuito que las de servicio normal. Sin embargo, el calentamiento del conductor con

estas condiciones se puede mantener dentro de los limites admisibles eligiendo una sección

adecuada.

Conductor Fórmula

Ik 2 T + 234

Cobre ( ) ⋅ t = 115679 ⋅ log[ 2 ]

s T1 + 234

Ik 2 T + 228

Aluminio ( ) ⋅ t = 48686 ⋅ log[ 2 ]

s T1 + 228

Ik : corriente de cortocircuito en A;

2

s : sección del conductor en mm ;

t : tiempo de duración del corto en seg.;

o

T1 : temperatura máxima admisible en el conductor en operación normal en C;

o

T2 : temperatura máxima admisible en el conductor en cortocircuito C.

Desde el punto de vista termodinámico, si se considera al conductor como un sistema, el proceso

se realiza sin intercambio de calor con el medio; dada la rapidez del mismo. Es decir, es un

proceso adiabático, representado por las expresiones que figuran en el cuadro precedente.

Sin embargo, estas fórmulas pueden simplificarse conociendo las temperaturas T1 y T2, las cuales

son datos proporcionados por el fabricante del conductor. De este modo obtenemos el siguiente

cuadro:

Fórmulas basadas en la máxima temperatura de cortocircuito

Conductor de Cobre Conductor de Aluminio

TIPO DE T1 Conexiones Prensadas Conexiones Soldadas Conexiones Prensadas Conexiones

o

CABLE C Soldadas

T2 Fórmula T2 Fórmula T2 Fórmula T2 Fórmula

o o o o

C C C C

PAYTON 80 160

I k ⋅ t = 114 ⋅ s - - 160 I k ⋅ t = 75 ⋅ s - -

PVC

PAYTON 90 250 I k ⋅ t = 142 ⋅ s 160

I k ⋅ t = 92 ⋅ s 250 I k ⋅ t = 93 ⋅ s 160 I k ⋅ t = 65 ⋅ s

XLPE

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

37

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Para nuestro caso tenemos:

Tramo 1-2:

Transformador Conductor Payton XLPE 150 mm2

Conexiones prensadas

1

Temperatura adm. Normal T1 = 90 oC

2[3(1x150)]+ Ik = 40 kA Temperatura adm. en C-C T2 = 250 oC

1x150+T

TGBT 2 I k ⋅ t = 142 ⋅ s

de donde se obtiene:

142 ⋅ s 2 142 ⋅ 2 ⋅ (150) 2

t=( ) =( ) = 11342

, seg

3(1x185)+ Ik 40000

1x95+T

Ik = 2,5 kA

Tramo 2-3:

3

Horno Conductor Payton XLPE 185 mm2

Conexiones prensadas

Temperatura adm. Normal T1 = 90 oC

Temperatura adm. en C-C T2 = 250 oC

142 ⋅ s 2 142 ⋅ 185 2

t=( ) =( ) = 4 seg

Ik 13154

Los valores obtenidos, son los tiempos máximos que pueden soportar los cables, la solicitación

térmica de un cortocircuito. A partir de estos valores, deben calibrarse las protecciones que

deberán tener los aparatos de maniobra de la instalación.

El cálculo precedente es sólo un ejemplo del procedimiento empleado. En la planilla No 5, se

especifican los datos de los alimentadores y el tiempo máximo de exigencia térmica al

cortocircuito.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

38

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO VII

CÁLCULO Y SELECCIÓN DEL ALIMENTADOR DE MEDIA TENSIÓN

La acometida eléctrica se realiza con un alimentador subterráneo para M.T. tripolar armado como

a continuación se describe.

La corriente que circulará en este tramo viene dada por:

P 630

I= = = 30,6 A

3 ⋅ U ⋅ cos ϕ 3 ⋅ 13,2 ⋅ 0,95

(1)

Donde:P: potencia total simultanea en kVA

U: tensión de línea en kV

cos ϕ: factor de potencia

Por corriente admisible preseleccionamos un conductor tripolar subterráneo tipo PAYTON

XLPE para media tensión, categoría II IRAM 2178 de 3x25 mm2 armado marca IMSA (ver

planilla de datos garantizados del fabricante en el ANEXO 2)

El cable será instalado directamente enterrado a 70 cm de la superficie.

Datos del conductor

Longitud l = 60 m

Sección 1(3x25 mm2)

Tipo Subterráneo tetrapolar XLPE 13,2 kV

Resistencia específica r’ = 0,72 Ω/km

Reactancia específica x’= 0,18 Ω/km

Corriente admisible IA = 152 A

Temperatura del terreno ta = 25ºC ft = 1,14

Instalación Directamente enterrado fi = 0,78

Capacidad de carga real:

IA’ = IA. ft . fi = 152 . 1,14. 0,78 = 135 A

Se verifica que: IA’ > I ; por lo tanto el alimentador es apto en cuanto a capacidad de carga.

Por caída de tensión tenemos que:

(1 )

La potencia “P” que figura en el cálculo de corriente, es la máxima posible, ya que es el valor nominal del

transformador. De este modo la selección de dicho alimentador resulta con algún sobredimensionamiento, lo cual

nos otorga un margen de seguridad.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

39

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

l

ΔU = 3 ⋅ I ⋅ ⋅ r ' ⋅ cos ϕ + x ' ⋅ sen ϕ

1000

60

ΔU = 3 ⋅ 30,6 ⋅ ⋅ 0,72 ⋅ 0,95 + 0,18 ⋅ 0,31 = 2,35 V

1000

ΔU 2,35

ΔU % = ⋅ 100 = ⋅ 100 = 0,018 %

UN 13200

En conclusión, el cable seleccionado responde a las condiciones de capacidad de carga y caída de

tensión.

Para verificar el conductor al cortocircuito debemos averiguar la corriente de falla (Ik3pol) a los

bornes de MT del transformador. Para ello recordemos que:

U NUP

I k máx 3 pol =

3 ⋅ Zα

Zα es la impedancia de los medios de servicio al paso de la corriente; hasta los bornes de MT del

transformador (red, línea de MT, alimentador subterráneo. Ver pág. 32)

Z α = 2,6122 + j 3,238 Z α = (2,6122) 2 + (3,238) 2 = 4,16 Ω

13,2

I k máx 3 pol = = 1,83 kA

3 ⋅ 4,16

Solicitación térmica al cortocircuito

Conductor Payton XLPE 25 mm2 13,2 kV

Conexiones prensadas

Temperatura adm. Normal T1 = 90 oC

Temperatura adm. en C-C T2 = 250 oC

142 ⋅ s 2 142 ⋅ 25 2

t=( ) =( ) = 3,75 seg

Ik 1832

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

40

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO VIII

CÁLCULO Y SELECCIÓN DE ELEMENTOS DE PROTECCIÓN Y MANIOBRA

De acuerdo con los valores de corriente de

Ik = 1,83 kA cortocircuito y los tiempos máximos de

Transformador desconexión calculados anteriormente (ver

630 kVA

planilla No 5) se eligieron los elementos de

protección y maniobra que forman parte de la

instalación.

1-Interruptor ABB-Sace El criterio de diseño empleado se basó,

1250 A -50kA

principalmente en la selectividad

Ik = 40,8 kA Barra TGBT cronométrica. Es decir, teniendo en cuenta el

escalonamiento de tiempos de funcionamiento

de los interruptores.

2-Interruptor ABB-Sace

800 A – 35 kA

El corte general es un interruptor en caja

moldeada marca ABB modelo Isomax S7S de

corriente nominal 1250 A. Está provisto de

relé electrónico PR211, el cual puede regular las funciones “I” y ”L”, según se muestra en el

catálogo adjunto (ver anexo 2). Según las curvas tiempo – corriente, el interruptor puede ser

calibrado para actuar a los 0,025 seg (función ”I”).

El interruptor del Horno es un ABB – Isomax S6N de 630 A, también provisto de relé electrónico

PR211, al cual se ha regulado el tiempo de actuación a los 0,01 seg. Por lo tanto tenemos un

escalonamiento de tiempo en la actuación de las protecciones correspondientes, como se

representa en la siguiente figura.

t 4 3

In

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

41

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

La siguiente es un listado de los interruptores que se encuentran en el módulo de Distribución del

T.G.B.T. posconectados al interruptor principal, y surge de la observación y la superposición de

las curvas tiempo – corriente del interruptor principal y las correspondientes a cada uno de los

interruptores posconectados.

Designación Interruptor Modelo Tiempo máximo Tiempo de Capacidad de

Calibración (A) de C-C (seg) apertura (seg) ruptura (kA)

TS2 ABB-SACE isomax 0,121 0.015 25

Rectificador S1N – 63 A

TS3 ABB-SACE isomax 1,024 0.015 25

Granalladoras S1N – 100 A

TS4 ABB-SACE isomax 4,191 0.015 35

Horno Principal S6S – 800 A

TS5 ABB-SACE isomax 0,119 0.015 25

Aire Acondicionado S1N – 50 A

TS6 ABB-SACE isomax 0,961 0.015 25

Compresor S1N – 100 A

TS7 ABB-SACE isomax 0,150 0.015 25

Cincado S1N – 40 A

TS8 ABB-SACE isomax 0,015 0.015 25

Mantenimiento S1N – 50 A

TS9 ABB-SACE isomax 0,103 0.015 25

Horno de Secado S1N – 100 A

TS10 ABB-SACE isomax 0,664 0.015 25

Desengrasadora S1N – 80 A

Obsérvese que el tiempo máximo de cortocircuito admisible, calculado anteriormente (ver planilla

No 5) es en todos los casos superior al tiempo de desconexión calibrado en los interruptores.

Con este mismo criterio fueron seleccionados todos los elementos posconectados a cada

interruptor. Las curvas de disparo de estos elementos se encuentran en el anexo 2.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

42

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO IX

CÁLCULO Y DIMENSIONAMIENTO DEL SISTEMA DE PUESTA A TIERRA

Lo primero que se hizo para el cálculo y dimensionamiento del sistema de puesta a tierra fue

efectuar la medición de la resistividad del terreno.

Se efectuaron cuatro mediciones con el telurímetro las que arrojaron los siguientes valores:

R1 = 210 Ω; R2 = 200 Ω; R3 = 190 Ω; R4 = 200 Ω

Valor promedio: R = (R1 + R2 + R3 + R4) / 4 = (210+200+190+200) / 4 = 200Ω

La resistividad viene dada por:

R ⋅ 2π ⋅ L

ρ=

4L

ln ( )

φ

donde:

ρ : resistividad del terreno en Ω

R: resistencia medida (con telurímetro) en Ω

L: longitud de la jabalina de medición en m

φ: diámetro de la jabalina en m

200 ⋅ 2π ⋅ 0,30

ρ= = 78,745 Ω

4 ⋅ 0,30

ln ( )

0,01

IX-1 Malla de puesta a tierra de la sala de celdas de E.P.E.C.

El sistema de puesta a tierra de la sala de celdas de EPEC consiste en una malla de 2,5 x 5,5 m de

lado con una cuadricula de 0,50 x 0,50 m en conductor de Cu desnudo de 50 mm2 de sección.

Las uniones se realizan con soldadura cupro-aluminotérmica y se disponen de 6 (seis) jabalinas de

2 m de longitud por 5/8” de diámetro repartidas en forma conveniente. Todo el conjunto se

dispone a una profundidad de 1,10 m bajo el nivel del piso terminado.

IX-1-1 Corriente máxima de falla a tierra

S k"

Ik =

3 ⋅U

Sk”: potencia de C-C monofásica a tierra en [MVA]

U: tensión nominal (13,2kV)

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

43

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

S k" 6,5

Ik = = = 284 A

3 ⋅U 3 ⋅ 13,2

IX-1-2 Sección del conductor

s = Ik / σ σ: densidad de corriente en A/mm2

Tomando σ = 114 A/mm2 para no sobrepasar los 180oC

s = 284 / 114 = 2,5 mm2. Adoptamos 50 mm2 de sección.

IX-1-3 Resistencia de la malla

ρ ρ

Rm = +

2d Lm

a = 5,50m

d: diámetro equivalente de la malla: d = (4A / π)1/2

b =2,50m

A: área de la malla A = a x b = 16,5m2

d = ( 4 x 16,5 / π)1/2 = 4,18 m

Lm = 6 x 5,50 + 12 x 2,50 = 63 m

78,745 78,745

Rm = + = 10,67 Ω

2 ⋅ 4,18 63

IX-1-4 Resistencia de jabalina

ρ 4 ⋅ Lj

Rj = ⋅ ln ( )

2π ⋅ L j φj

ρ: resistividad del terreno

Lj: longitud de la jabalina a instalar

∅j: diámetro de la jabalina a instalar

78,745 4⋅2

Rj = ⋅ ln ( ) = 38,94 Ω

2π ⋅ 2 0,016

Se instalarán 6 (seis) jabalinas dispuestas en forma conveniente. Por lo tanto la resistencia total de

las jabalinas es:

RJ = Rj / N siendo N el número total de jabalinas.

RJ = 38,94 / 6 = 6,49 Ω

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

44

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

IX-1-5 Resistencia total

Rm ⋅ RJ 10,67 ⋅ 6,49

RT = = = 4,035 Ω

Rm + RJ 10,67 + 6,49

IX-1-6 Corriente a dispersar por la malla

IM = Ik . RT / Rm = 284 x 4,035 / 10,67

IM = 107 A

IX-1-7 Corriente a dispersar por las jabalinas

IJ = Ik - IM = 284 - 107

IJ = 177 A

IX-1-8 Verificación de la Tensión de Contacto

0,7 ⋅ ρ ⋅ I M 0,7 ⋅ 78,745 ⋅ 107

UC = =

Lm 63

UC = 93,62 V < 125 V verifica

IX-1-8 Verificación de la Tensión de Paso

0,16 ⋅ ρ ⋅ I M 0,16 ⋅ 78,745 ⋅ 107

UP = =

Lm ⋅ h 63 ⋅ 110

,

(h: profundidad de la malla) UP = 19,45 V < 125 V verifica

IX-2 Cálculo de la malla de puesta a tierra de la S.E.T.

Esta malla de 2,10 m x 5,60 m de lado está formada por cuadriculas de 0,70 x 0,70 m en conductor

de Cu desnudo de 50 mm2 de sección. Se dispone a una profundidad de 0,70 m por debajo del

nivel de piso terminado, cubriendo la superficie de la S.E.T.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

45

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

Las uniones se realizan con soldadura cupro-aluminotérmica y se disponen de 4 (cuatro) jabalinas

de 2 m de longitud por 1/2 ” de diámetro repartidas en forma conveniente.

Adoptaremos para los cálculos el valor de corriente de falla a tierra obtenido anteriormente: 284

A. Por lo tanto, tomamos una sección de conductor de malla de 50 mm2.

IX-2-1 Resistencia de la malla

ρ ρ

Rm = +

2d Lm

a = 5,60m

d: diámetro equivalente de la malla: d = (4A / π) 1/2

b = 2,10m

2

A: área de la malla A = a x b = 11,76 m

d = ( 4 x 11,76 / π)1/2 = 3,87 m

Lm = 4 . 5,50 + 8 . 2,50 = 42 m

78,745 78,745

Rm = + = 12,048 Ω

2 ⋅ 3,87 42

IX-2-2 Resistencia de jabalina

ρ 4 ⋅ Lj

Rj = ⋅ ln ( )

2π ⋅ L j φj

donde:

ρ: resistividad del terreno

Lj: longitud de la jabalina a instalar

∅j: diámetro de la jabalina a instalar

78,745 4⋅2

Rj = ⋅ ln ( ) = 40,39 Ω

2π ⋅ 2 0,0127

Se instalarán 6 (seis) jabalinas dispuestas en forma conveniente. Por lo tanto la resistencia total de

las jabalinas es:

RJ = Rj / N siendo N el número total de jabalinas.

RJ = 40,39 / 6 = 6,73 Ω

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

46

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

IX-2-3 Resistencia total

Rm ⋅ RJ 12,048 ⋅ 6,73

RT = = = 4,318 Ω

Rm + RJ 12,048 + 6,73

IX-2-4 Corriente a dispersar por la malla

IM = Ik . RT / Rm = 284 . 4,318 / 12,048

IM = 101,78 A

IX-2-5 Corriente a dispersar por las jabalinas

IJ = Ik - IM = 284 - 102

IJ = 182 A

IX-2-6 Verificación de la Tensión de Contacto

0,7 ⋅ ρ ⋅ I M 0,7 ⋅ 78,745 ⋅ 102

UC = =

Lm 42

UC = 134 V > 125 V NO verifica

IX-2-7 Verificación de la Tensión de Paso

0,16 ⋅ ρ ⋅ I M 0,16 ⋅ 78,745 ⋅ 102

UP = =

Lm ⋅ h 42 ⋅ 0,70

(h: profundidad de la malla) UP = 43,71 V < 125 V verifica

La condición de tensión de contacto no se verifica; por lo tanto debemos disminuir dicho valor.

Para ello optamos por agregar dos jabalinas mas con lo cual el número aumenta a 8 y la resistencia

de jabalina nos queda:

RJ = 40,39 / 8 = 5,05 Ω

La resistencia total será:

Rm ⋅ RJ 12,048 ⋅ 5,05

RT = = = 3,56 Ω

Rm + RJ 12,048 + 5,05

La corriente a dispersar por la malla es: IM = Ik . RT / Rm = 284 . 3,56 / 12,048 = 83,88 A

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

47

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

La tensión de contacto:

0,7 ⋅ ρ ⋅ I M 0,7 ⋅ 78,745 ⋅ 83,88

UC = =

Lm 42

UC = 110 V < 125 V verifica

IX-3 Cálculo de la puesta a tierra perimetral.

Para mejorar las condiciones de seguridad en cuanto a las corrientes de falla que deben ser

derivadas a tierra, se dispone de un conductor de cobre enterrado que rodea al edificio. Este

cumplirá también la función de dispersar a tierra las corrientes provenientes de las descargas

atmosféricas mediante jabalinas que están unidas solidariamente al mencionado conductor

perimetral por cuanto formará parte del sistema de protección de rayos. El valor de resistencia a

lograr no deberá sobrepasar los 2 Ω.

El dimensionamiento de la puesta a tierra perimetral se basa en las siguientes expresiones:

2ρ 2L ρ 4L j

Rt c = ln ( c ) Rt j = ln ( )

π Lc dc 2π L j dj

donde:

Rtc : resistencia de tierra del conductor en Ω;

ρ : resistividad del terreno en Ω/m;

Lc : longitud del conductor en m;

dc : diámetro del conductor en m;

Rtc : resistencia de tierra de la jabalina Ω;

Lj : longitud de la jabalina en m;

dj : diámetro de la jabalina en m;

Para nuestro caso tenemos que:

2 ⋅ 78,745 2 ⋅ 235

Rt c = ln ( ) = 2,34 Ω

π ⋅ 235 0,008

78,745 4⋅2

Rt j = ln ( ) = 37,86 Ω

2π ⋅ 2 0,019

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

48

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

El valor total será el paralelo de estas dos resistencias, cuya expresión es:

1 N j −1

RTT = ( + )

Rt c Rt j

donde:

RTT : resistencia total de tierra en Ω;

Rtc : resistencia de tierra del conductor en Ω;

Rtj : resistencia de tierra de la jabalina Ω;

Nj : número de jabalinas instaladas;

Por lo tanto se obtiene:

1 6 −1

RTT = ( + ) = 1,7 Ω

2,34 37,86

Valor que está dentro del estipulado por normas.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

49

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO X

CÁLCULO Y DIMENSIONAMIENTO DEL SISTEMA DE PROTECCIÓN CONTRA

DESCARGAS ATMOSFÉRICAS

El sistema de protección contra rayos fue concebido sobre la base de la normativa norteamericana

NFPA * 780: Standard for the installation of Lighting Protection Systems.

Concepto de la esfera rodante: establece que la zona de protección debe ubicarse debajo del

espacio delimitado por el arco de una esfera imaginaria, entre los puntos de tangencia del suelo y

el primer pararrayos del edificio a proteger. A medida que la esfera avanza sobre el edificio la

zona de protección está formada por el arco de circunferencia entre dos puntas de los pararrayos.

Dicho arco no debe tocar en ningún momento al edificio.

El radio de la esfera es de 150 pies (unos 46 m aproximadamente). En la fig.1 se muestra cómo se

determina la zona de protección haciendo uso del concepto de la esfera rodante. Con el siguiente

cálculo estableceremos la altura de los pararrayos a instalar, como así también distancias entre

ellos y cantidad.

En primer lugar se llevará a cabo el cálculo de la altura mínima del pararrayos, para lo cual debe

tenerse en cuenta una distancia mínima de seguridad (dS) entre la esfera y el edificio. Para este

caso adoptaremos dS = 1,50 m en sentido horizontal. Ver fig. 2.

y = R - he

y R − he R − he

cosα = = α = arccos( )

R R R

hp R − he

tan α = hp = d ⋅ tan α = (d s + 0,40) ⋅ tan[arccos( )]

d R

46 − 8

hp = (1,50 + 0,40) ⋅ tan[arccos( ) = 1,29 m

46

Adoptamos para obtener un margen de seguridad: hp =1,50 m

Con la altura del pararrayos estamos en condiciones de obtener la distancia entre ellos. Para ello

nos remitimos a la figura 3.

y = R – hp

x x

tan α = =

y R − hp

*

National Fire Protection Association

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

50

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

y = R . cos α x = (R – hp) . tan α

y R − hp hp

α = arccos( ) = arccos( ) = arccos(1 − )

R R R

hp

x = ( R − hp ) ⋅ tan[arccos(1 − )]

R

1,50

x = (46 − 1,50) ⋅ tan[arccos(1 − )] = 11,65m

46

La distancia máxima longitudinal entre puntas será: dPmax = 2 . x = 2 . 11,65 m = 23,30 m

Para esta distancia se obtiene el siguiente número mínimo de puntas a distribuir en sentido

longitudinal del edificio:

LL 75 m

N P min = +1= + 1 = 4,22

d P max 23,30 m

Adoptamos NP = 6 puntas con lo cual se obtiene un margen de seguridad del 70 %

aproximadamente.

La distancia definitiva entre puntas en sentido longitudinal es entonces:

LL 75 m

dP = = = 15 m

NP −1 6 −1

Sin embargo, esta distancia no es posible respetarla siempre ya que el techo está formado en

algunos sectores por tragaluces de policarbonato.

En el sentido transversal del edificio el número mínimo de puntas a instalar será:

LT 31 m

N P min = +1= + 1 = 2,33

d P max 23,30 m

Se adoptan NP = 3 puntas quedando distanciadas: dP = 15,5 m

En las páginas siguientes se muestran los gráficos explicativos de este método.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

51

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

CAPÍTULO XI

ESPECIFICACIONES TÉCNICAS

Este capítulo contiene una descripción detallada de los elementos que componen la instalación. Al

final de cada ítem se confeccionó una lista de los materiales que forman parte del mismo.

XI-1 Alimentación y medición.

La alimentación general al edificio se realiza desde un recinto ubicado en la línea municipal

llamado SALA DE CELDAS DE MEDIA TENSIÓN (ver plano PL001) y constituye la acometida

de energía eléctrica al predio por parte de la E.P.E.C. En éste recinto se alojan tres celdas de

seccionamiento. Dos de ellas destinadas al cierre de anillo y la tercera a la alimentación de la

planta. Tanto el proyecto de obra civil como el electromecánico, se realizaron de acuerdo a

especificaciones de la E.P.E.C. La puesta a tierra de este edificio consiste en una malla que cubre

el área de edificación; dispuesta a 1,00 m de profundidad conectada a su vez a 6 (seis) jabalinas de

Ø 5/8¨ x 2,00 m. ubicadas en los vértices y al centro de los laterales. La cuadricula de la malla es

de 0,50 x 0,50 m realizada en cable de cobre desnudo de 50 mm2 y uniones en soldadura

cuproaluminotermica. A esta malla se encuentran vinculados todos los elementos metálicos no

sometidos a tensión. (ver cálculo de la malla de p.a.t. en pag. 33)

Nivel de tierra Desde la sala de celdas de acometida sale el

Suelo compactada ladrillo cable alimentador principal, recorriendo 60 m

en forma subterránea hasta la Sub-Estación

Transformadora (S.E.T.). La instalación de

dicho alimentador se realizó según normas. Se

tendió el conductor en una zanja de 70 cm de

profundidad por 50 cm de ancho, sobre un

lecho de arena de 10 cm de espesor. Luego se

tapó nuevamente con 30 cm de arena. A

continuación se dispusieron ladrillos de forma

transversal cubriendo la totalidad del recorrido

para la protección mecánica del cable.

Lecho de manto de Seguidamente se rellena con tierra común y se

Arena arena procede a un compactado. Según el cálculo de

conductor selección, (ver pág. 31) el conductor a instalar

es un cable armado tripolar subterráneo

de 3 x 25 mm2, categoría II para tensión de servicio de 13,2 kV. Todos los terminales de la

instalación de M.T. son de tipo termocontraible para cables de aislación seca, de uso interior. Este

material es homologado por le E.P.E.C.

El cable subterráneo ingresa a la S.E.T. por el lado sur y llega a la celda seccionadora del

transformador. La S.E.T. se encuentra ubicada en el edificio principal en un recinto de 2,60 x

6,00m. (ver plano IE-PL002). El tipo de celda a emplearse será metálica tipo interior modular

autoportantes de acuerdo a especificaciones y reglamentaciones de la EPEC.

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

52

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

La Celda tendrá como función alimentar en media tensión a la S.E.T. llevará en su interior un

seccionador marca NERTEC modelo LVP/VR 400 A comando frontal con comando a disco con

reenvío y manija extraible.

La celda posee dos módulos: el módulo de ingreso, por donde hace su entrada el alimentador

principal; y el módulo del seccionador propiamente dicho, donde se aloja el seccionador bajo

carga. En el módulo de ingreso se encuentran los detectores capacitivos que se utilizan para dar

señal luminosa de presencia de fase a través de tres lámparas de neón de 220 V ubicadas en el

frente. El seccionador es de accionamiento manual con la alternativa de automatizar la apertura

por medio de un relé de 220 V. Posee también dos juegos de contactos NA y NC para señalización

y/o automatismo. También se realiza la apertura ante una falla de cortocircuito por medio de los

fusibles HHC 40 A.

El transformador es de refrigeración natural (ONAN) en baño de aceite de 630 kVA con tensión

primaria nominal de 13200 V; tensión secundaria nominal 400 / 231 V y arrollamientos de cobre

del tipo circular en capa. Viene provisto de relé de Buccholz, termómetro y respectivos contactos

para comando y señalización. Deberá proporcionar servicio continuo y seguro, teniendo en cuenta

las sobretensiones de maniobra en las redes, particularmente las originadas por la apertura de

circuitos.

La conexión a tierra del núcleo deberá ser apta para conducir la corriente de cortocircuito. Los

arrollamientos tendrán alta resistencia a los esfuerzos eléctricos y mecánicos.

Para prevenir contactos accidentales se dispone de una reja desmontable de alambre tejido entre

el transformador y el resto del recinto. La celda tiene un sistema de cierre de los módulos de tal

manera de hacer inaccesible las partes con tensión. De todas maneras la S.E.T. se mantendrá bajo

llave, la cual estará en poder del jefe de mantenimiento o el departamento de seguridad industrial.

Toda la instalación de media tensión fue proyectada de acuerdo a normas de E.P.E.C. y

homologada por la misma, ya que se debió enviar dicho proyecto para su aprobación.

El acabado de las superficies de la Celda responderá a la E.T. 23 y respecto a la pintura a la E.T.

56 de la EPEC.

Los transformadores estarán provistos de borneras, dispuestas sobre las bobinas de M.T. y sobre el

frente del transformador.

Sobre el yugo superior del transformador se dispondrán cáncamos de izaje del mismo. Sobre el

yugo inferior se colocará el borne de puesta a tierra.

El transformador tendrá en su base dos pares de ruedas orientables en ambas direcciones, que

permitirán el desplazamiento de la unidad en forma eficaz y segura.

La chapa de características será construida de materiales inoxidables, con inscripción indeleble,

pesos y medidas en sistema métrico decimal. Dicha chapa será colocada en forma visible sobre el

transformador.

Los elementos constituyentes de la instalación de Media Tensión son los siguientes:

WORD ’97 Carlos Daniel Rodríguez

TESIS.DOC

53

U.N.C. I.M.E.

F.C.E.F.y N. TRABAJO FINAL

• Cable de cobre tripolar subterráneo de potencia, aislado en XLPE (polietileno reticulado) y

vaina de PVC, armado, categoría II. Marca I.M.S.A. tipo PAYTON XLPE según norma IRAM

2178. Tensión nominal 13,2 kV; sección 3 x 25mm2.

• Celda de seccionamiento, fabricante BAUEN S.A., con seccionador bajo carga marca

NERTEC LVP/VR 400 A, fusible HHC 40 A, detectores capacitivos DCT-113

EPOXIFORMAS, señalización presencia de tensión LSG-110 EPOXIFORMAS, relé de

apertura 220 V.

• Transformador de potencia 630 kVA 13,2 / 0,4-0,231 kV. Grupo de conexiones Dyn11

+

regulación primaria: /- 2 x 2,5 %. Refrigeración natural ONAN. Fabricante: TADEO

CZERWENY S.A.

• Terminales termocontraibles para cables de aislación seca, de uso interior (VDE 0278, IEEE

48) para 13,2 kV 50 Hz. TTMI 16/70-15 marca MARCOTEGUI.

Ensayos

Se realizarán según la Norma IRAM 2276 y 2277 sobre las unidades, en el siguiente orden:

• Verificación dimensional

• Medición de la resistencia de los arrollamientos en todas las tomas y referencia de valores

obtenidos a 75 ºC.

• Medición de la relación de transformación en todas las tomas y derivaciones, verificación de

polaridad y grupo de conexión.

• Ensayo de vacío para la determinación de pérdidas de vacío y corriente de excitación

• Ensayo de cortocircuito para la determinación de pérdida y tensión de cortocircuito; los valores

se referirán a la temperatura de 75ºC

• Medición de resistencia de aislación con megóhmetro de no menos de 2.500 V

• Ensayo dieléctrico, con excepción del ensayo de tensión con onda de impulso.