Академический Документы

Профессиональный Документы

Культура Документы

Calculo Torno Automatioco A25

Загружено:

Amy GriffinИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Calculo Torno Automatioco A25

Загружено:

Amy GriffinАвторское право:

Доступные форматы

Material didtico produzido sob o patrocnio da Ergomat Ind. e Com. Ltda.

A anatomia dos tornos automticos de acionamentos mecnicos

Eng Alfredo Vergilio Fuentes Ferrari

A anatomia dos tornos automticos

ndice

Captulo 1

1.1 1.2 1.3 1.4 1.5

Tema Introduo

Generalidades O torneamento automtico Produo constante Qualidade constante da pea usinada Desgaste constante de ferramentas

Pgina 1

1 1 1 1 1

2

2.1 2.2 2.3 2.4 2.5 2.6

Construo

Tornos automticos de cabeote fixo e cabeote mvel Tornos automticos multifusos Fixao do material Torno automtico monofuso Movimentos dos carros porta-ferramentas Avano do material

2

2 3 3 4 5 5

3

3.1 3.2 3.3 3.3.1 3.3.2 3.3.3 3.3.4 3.3.5 3.3.6 3.3.7 3.3.8 3.3.9

Clculo de produo e desenvolvimento de cames em torno automtico monofuso de cabeote fixo

Introduo Distribuio dos suportes porta-ferramentas O clculo de produo e desenvolvimento de cames Determinao da velocidade de giro da rvore principal Distribuio da ordem das operaes Determinao dos percursos de trabalho Escolha dos avanos

6

6 6 6 7 7 7 9

Clculo das rotaes efetuadas pela rvore principal para cada uma das operaes de trabalho 9 Determinao dos tempos secundrios Clculo de produo Clculo dos graus do came correspondente a cada operao Representao dos cames 9 9 10 11

4

4.1 4.1.1 4.1.2 4.1.3 4.1.4

Operao de corte

Exemplo de aplicao RPM da rvore principal Rotaes necessrias Produo horria Tempo por pea em segundos

12

12 12 12 12 12

5 6 7 8

Operao de cilindrar Operao de furar Usando o dispositivo revlver-estrela Concluso

13 16 16 17

Resumo

O objetivo deste trabalho apresentar as caractersticas construtivas dos tornos automticos acionados atravs de cames, sua classificao, assim como o procedimento para se realizar os clculos de produo horria e desenvolvimento dos cames com exemplos de aplicao.

de acionamentos mecnicos

Introduo

Como as demais mquinas-ferramenta, o torno, o mais aplicado dentro desta famlia de mquinas, encontrado, hoje em dia, nas mais diversas configuraes construtivas, sendo os tornos automticos responsveis pela evoluo na manufatura de peas seriadas em mdios e grandes lotes. Este artigo apresenta a construo, os mtodos de trabalho, a programao e os acionamentos diversos, a fim de proporcionar uma orientao dentro deste campo em constante desenvolvimento.

1.1 Generalidades O torno automtico uma mquina-ferramenta muito utilizada na produo seriada em funo dos curtos tempos dos ciclos de trabalho e da simultaneidade das operaes. As sries de trabalho tm-se tornado cada vez maiores, seguidas de um controle de qualidade muito rigoroso devido s tolerncias, sempre cada vez mais apertadas, exigidas pelas indstrias em geral. Em situaes desta natureza, tem sido necessrio estudar-se cuidadosamente a aplicao de tornos automticos acionados atravs de cames. Existe uma srie de fatores que determinam a substituio do trabalho manual pelo trabalho automtico no torneamento de sries mdias e grandes: 1.2 O torneamento automtico Este no necessita de operador para comandar a mquina, tratando-se de uma vantagem muito grande, pois diminuir, significativamente, os custos operacionais pela diminuio da mo-de-obra. 1.3 Produo constante Uma vez ajustada a mquina, pode-se contar no final do turno de trabalho com a quantidade de peas planejadas. Neste caso, o departamento de controle de produo trabalha com mais segurana, pois a mquina no depende de um operador, que pode falhar ou faltar no trabalho. Os planejadores de produo devem somente ter em conta um certo rendimento do trabalho, que prev as trocas de barras e ferramentas, alm de eventuais manutenes preventivas e corretivas. 1.4 Qualidade constante da pea usinada Isto significa que, uma vez ajustado o torno automtico, ele trabalhar sempre com os mesmos avanos de usinagem, compatveis com o material, a operao e as ferramentas de corte. O resultado disto que a qualidade das peas usinadas sempre a mesma, devendo-se somente atentar ao desgaste das ferramentas de trabalho, que devem ser trocadas, conforme necessidade. No caso do torno manual, obviamente, os avanos determinados pelo operador variam no decorrer do trabalho, dependendo do seu grau de fadiga, alm de ele no identificar o tipo de operao, resultando, assim, uma variao das tolerncias usinadas. 1.5 Desgaste constante de ferramentas Da mesma forma que no caso anterior, o desgaste da ferramenta depende do avano de usinagem e do tipo de operao. Uma vez, sendo o trabalho automtico, o ciclo de desgaste da ferramenta ser constante, podendo-se planejar as quantidades de ferramentas de reserva e as suas consecutivas afiaes. Assim, analogamente ao caso anterior, o trabalho feito por comando manual resulta em desgaste incontrolvel das ferramentas pelos motivos j explicados. 1

A anatomia dos tornos automticos

Construo

Os tornos, em geral, podem ser paralelos, verticais, semi-automticos ou automticos em seus diferentes conceitos e se baseiam no mesmo princpio de O que fundamentalmente diferencia o torno automtico dos outros tipos, que todo processo de usinagem feito atravs dos deslocamentos das ferramentas mecanizado. Uma vez ajustado, o torno automtico no requer a interveno de nenhum operador; o acionamento faz com que cada uma das ferramentas se aproxime da pea em seu devido tempo com velocidade de corte e avano adequados, e segundo uma seqncia pr-estabelecida. A automatizao dos tornos se consegue atravs de uma srie de dispositivos eltricos, mecnicos, pneumticos, hidrulicos ou combinao destes, figurando como elemento principal, o came, ou outros sistemas. Ao produzir-se peas, automaticamente, todos os movimentos das ferramentas so programados de modo a reduzir os tempos mortos, ou seja, os tempos durante os quais funcionamento: a pea gira e as ferramentas fixas em seus respectivos porta-ferramentas cortam o material ao entrar em contato com a superfcie da pea. Uma vez preparado o torno e posto em movimento, a barra avana automaticamente atravs do eixo rvore at um encosto, que determina o comprimento que a pea dever ter. A seguir, as ferramentas, automaticamente, iniciam a usinagem, uma aps a outra, com uma distribuio lgica at realizarem todas as operaes necessrias para deixar a pea formada. Duas ou mais ferramentas podem trabalhar simultaneamente, diminuindo os ciclos de trabalho. Quando se trabalha a partir de barras, a ltima operao sempre a de corte, que destaca a pea da barra de trabalho. Aps o corte da pea, inicia-se um novo ciclo para a fabricao da pea seguinte, e assim sucessivamente at que se termine a barra e se introduza uma nova.

no se efetua corte de material. Por isso, os tornos automticos alcanam rendimentos muito maiores daqueles obtidos por tornos revlver ou de qualquer outro tipo. Por outro lado, o torno automtico tem um tempo de preparao mais longo e cada tipo de pea a ser fabricado requer um plano de operaes para posterior clculo de produo e desenvolvimento dos cames, que devem ser feitos por pessoal com conhecimentos de trabalho nestas mquinas. Sendo a preparao de um torno automtico relativamente demorada, a utilizao dos tornos automticos torna-se interessante quando se trata de produzir grandes e mdias sries, de tal forma que os tempos de preparao sejam absorvidos no custo total. Portanto, o torno automtico foi concebido para a produo de peas iguais, a partir de barras ou pr-fabricadas, com auxlio de aparelhos automticos de alimentao.

Fundamentalmente, um torno automtico consiste de uma bancada ou base em cuja parte superior so montados o cabeote, contendo a rvore principal com passagem, onde corre o material de trabalho, Os tornos automticos podem ser classificados quanto ao tipo de construo do cabeote como fixo ou mvel. Eles so, tambm, classificados quanto ao nmero de fusos, ou seja, monofusos, quando possuem um nico fuso principal para produzir as peas e multifusos, quando possuem mais de um fuso principal. Hoje em dia, existem tornos multifusos de 4 at 8 fusos.

os eixos de comando dos cames, os carros transversais porta-ferramentas, a contra-ponta ou o dispositivo revlver porta-ferramentas.

2.1 Tornos automticos de cabeote fixo e de cabeote mvel O torno automtico de cabeote fixo aplicado na usinagem de peas que apresentam relao dimetro / comprimento com suficiente rigidez para que se possa executar as operaes da pea em balano, com esta sujeitada firmemente na rvore que somente gira com as revolues necessrias. Desta maneira, as diversas operaes se efetuam mediante os

movimentos radiais ou axiais dos distintos carros porta-ferramentas (Figura 1). O torno automtico de cabeote mvel aplicado a peas onde ocorre cilindramento, e cujos comprimentos a cilindrar sejam superiores a 3 ou 4 vezes o dimetro da pea, fato este que apresenta problema no torno automtico de cabeote fixo, pois o excesso de material de balano torna o processo de torneamento instvel.

Fig. 2 - Princpio de funcionamento de um torno automtico de cabeote mvel. 1 - cabeote mvel 2 - base 3 - pea 4 - ferramenta 5 - bucha de guia

Fig. 1 - Princpio de funcionamento de um torno automtico de cabeote fixo. 1 - pina 2 - barra 3 - pea 4 - ferramenta de forma 5 - ferramenta de cortar 6 - broca

de acionamentos mecnicos

O torno automtico de cabeote mvel consegue usinar, atravs de sua caracterstica de operao, peas com alta preciso, da a sua larga aplicao na fabricao de eixos de relgio e demais peas que necessitem tolerncias apertadas. O primeiro torno automtico de cabeote mvel foi desenvolvido no final do sculo 19 na Sua. Da, estes tornos serem, mundialmente, chamados de "tipo suo". A figura 2 apresenta o aproveitamento da mobilidade do cabeote (1), que arrasta a pea (3) contra a ferramenta (4) que, por sua vez, est somente posicionada para obter-se um dimetro desejado. Como nos demais tipos de tornos, a rvore principal e a pina transmitem barra o movimento de rotao. Simultaneamente, o cabeote acionado por um came se movimenta longitudinalmente na base (2). A barra empurrada contra a ferramenta passa pelo interior de uma bucha de guia (5). Desta forma, a ferramenta estando sempre bem prxima bucha de guia, obter-se- tolerncias bem apertadas, j que a barra de trabalho sofrer uma flexo muito pequena e constante, fato que num torneamento longitudinal atravs do deslocamento da ferramenta no ocorre, agravando-se quando a pea no tem estabilidade suficiente. 2.2 Tornos automticos multifusos Estes tornos foram concebidos pela necessidade de atender maiores produes e obter-se melhores rendimentos. Por estes motivos, eles so vantajosos no caso de se ter de produzir lotes grandes. Por outo lado, representam um investimento bem maior que de um torno monofuso. Este investimento, porm, justificado em face da altssima produtividade do torno multifuso. O torno automtico multifuso dispe de vrias rvores principais de trabalho (4 at 8), o que significa que trabalham tantas barras, simultaneamente, quantas forem as rvores principais. De resto, so bastante semelhantes ao torno automtico monofuso, j que todos os movimentos de avano das barras, carros portaferramentas, fechamento de pinas, etc., so realizados por intermdio de cames. A figura 3 mostra o tambor de fusos de um torno automtico com oito fusos. Basicamente, consiste de um tambor com oito fusos com passagens, atravs dos quais passam as barras, como num torno automtico monofuso. Estes oito fusos giram com a mesma velocidade, sincronizados por engrenagens. Independentemente do movimento de rotao dos fusos principais, o tambor ou conjunto de rvores tambm gira, porm, no continuamente, mas sim avana de 1/8 de volta (45), sendo que em cada intervalo de tempo em que o mesmo permanece parado so realizadas as diferentes operaes nas barras. Em cada estao, portanto, se realizou uma ou vrias operaes, de forma que, executado um giro do tambor, a pea estar terminada.

Fig. 3 - Torno automtico multifuso com tambor de 8 fusos.

2.3 - Fixao do material O torno automtico , na maioria dos casos, usado para fabricao de peas a partir de barras. Porm, pode ser aplicado na usinagem de peas pr-fabricadas. Neste caso se requer carregadores automticos, que introduzem a pea na rvore de trabalho automaticamente, para ser sujeitada. A descarga da pea tambm automtica. Estes carregadores devem ser projetados em funo da pea, para a conveniente aplicao no torno automtico de concepo seriada. No caso de utilizar-se o torno automtico para trabalho de usinagem de barras trefiladas, cuja tolerncia no diametro externo h11, usa-se o sistema de sujeio por pina, cujo acionamento feito por um conjunto mecnico acionado por came, ou hidraulicamente, sendo o acionamento feito por um cilindro hidrulico com passagem. No se recomenda a usinagem de barras laminadas, pois estas provocam maior desgaste de pinas e quebra das garras do conjunto de fixao.

A anatomia dos tornos automticos

Fig. 4 - rvore principal para trabalho em barras, fixao com pina

A figura 4 exemplifica a rvore principal para trabalho com barras e fixao com pina acionada mecanicamente. No caso de peas pr-fabricadas a fixao pode ser feita por pina ou atravs de placas de 2 a 3 castanhas acionadas hidraulicamente. A figura 5 demonstra a rea de trabalho de um torno multifuso com 6 placas, carros transversais e tambor revlver para trabalhos a partir de barras.

2.4 - Torno automtico monofuso Como modelo ilustrativo, sero descritos a construo e o funcionamento de um torno representativo desta classe, numa verso bsica, conforme figuras 7 e 8. Basicamente, o torno automtico monofuso formado por base da mquina, cabeote com a rvore principal, eixos de comando, eixos de guia, carros portaferramentas, dispositivos adicionais, avano de material, etc. (figura 6). Na base da mquina se situam os espaos para o fluido refrigerante e cavacos, o painel eltrico, transmisses para a rvore principal e eixos de comando, cada qual destes dois ltimos com motores independentes. Sobre a base esto montados o cabeote da rvore principal e o suporte de apoio no lado oposto e ambos so unidos por dois eixos de guia fixo temperados, retificados e lapidados, para servir de suporte para o dispositivo revlver estrela ou contra-ponta de furar.

Fig. 5 - rea de trabalho de um torno automtico multifuso

Apoiados tambm entre o cabeote e o suporte de apoio esto os eixos de comando, onde so fixados os tambores que prendem os cames. Atravs de um jogo de engrenagens intercambiveis, faz-se a ajustagem correta da rotao destes eixos de comando, que giram com as mesmas rotaes. A cada rotao dos eixos de comando, completa-se um ciclo de trabalho e, conseqentemente, uma pea usinada. O torno automtico dispe de dois sistemas de acionamento bem definidos: o sistema de acionamento da rvore principal e o sistema de acionamento dos eixos de comando, que fazem girar os cames. A rvore principal (figura 4) acionada por motor eltrico e transmisso por correias. Atravs das mudanas de velocidade pela transmisso e comutando-se os plos do motor, obtm-se a velocidade desejada da rvore principal. O sistema de acionamento dos eixos de comando composto de um motor eltrico com freio que, atravs de transmisso por corrente, aciona um parafuso sem fim no cabeote da mquina e que, por sua vez, transmite a rotao aos eixos de comando em posio ortogonal do eixo do parafuso sem fim. Uma embreagem acionada manualmente permite desacoplar o movimento do ciclo de trabalho at que a embreagem volte a ser acionada.

Fig. 6 - Torno automtico Ergomat TB 42 equipado com dispositivo revlver estrela

de acionamentos mecnicos

2.5 - Movimentos dos carros porta-ferramentas O comando sobre as operaes se efetua mediante cames. Cada carro portaferramenta e demais rgos mveis, tais como encosto do material, sujeio do material e outros, tm para si um came. Perpendicularmente rvore principal situam-se carros transversais e carros verticais que executam operaes de sangramento, recartilhado e corte (figura 9). Para as operaes de furao, usa-se o contra-ponta de furar ou dispositivo revlver-estrela. Os cames so fixados em tambores portacames montados nos eixos de comando. Os nmeros de rotaes por minuto dos eixos de comando so idnticos e o sentido de giro pode ser o mesmo, ou contrrio.

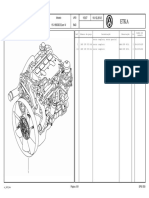

Fig. 7 - Raio X do torno automtico monofuso Ergomat A 25

O avano dos carros porta-ferramentas resulta do passo do came e do nmero de rotaes da rvore de comando. Este nmero de rotaes fica determinado, trocando-se as engrenagens intercambiveis do mecanismo de acionamento do eixo de comando. Portanto, a cada giro dos eixos de comando, tem-se uma pea usinada, determinando o ciclo de trabalho. De uma maneira geral, para o avano dos carros transversais e verticais empregam-se cames em forma de disco. Enquanto que para o avano da contra-ponta de furar e dispositivo de torneamento longitudinal, utiliza-se came de tambor. Em ambos os casos, terminada a operao da ferramenta, o retorno dado atravs de um came para esta finalidade ou por mola montada no carro porta-ferramenta.

Fig. 9 - Carros verticais de um torno automtico de cabeote mvel

Fig. 10 - Vista de um torno automtico monofuso 1 - Dispositivo de avano com contrapeso 2 - Contra-ponta de furar 3 - Cabeote

Fig. 8 - Torno automtico monofuso Ergomat A 25

2.6 - Avano do material Normalmente, o avano do material feito por contrapeso. As barras avanam com a ajuda de um cabo e peso num tubo de guia (figura 10). Uma vez consumida a barra, a mquina desliga-se automaticamente, seguindo um comando eltrico. Existem alimentadores hidrulicos de barras, cuja fora para avano da barra feita atravs de um cilindro hidrulico. Existem, tambm, carregadores completamente automticos, que executam a retirada do retalho da barra usinada e a introduo da nova barra, automaticamente. 5

A anatomia dos tornos automticos

Clculo de produo e desenvolvimento de cames em torno automtico monofuso de cabeote fixo

3.1 - Introduo Os tornos automticos de cabeote fixo se destinam, basicamente, fabricao de peas de forma suficientemente estveis para que sua usinagem seja feita em balano, caracterizando uma usinagem estvel. A caracterstica principal dos tornos automticos para a fabricao de peas curtas o cabeote fixo. A pea de trabalho se fixa rvore principal pela pina e as distintas operaes se efetuam segundo a sua forma, mediante os movimentos radiais e axiais dos distintos carros porta-ferramentas. Os principais tipos de operaes que se efetuam num torno automtico so os seguintes: perfilamento: sangrar, formar, cortar cilindramento: radial, tangencial furao: normal, profunda rosqueamento: por corte, por laminao, por penteamento, por fresamento (s lato e alumnio) alargamento e outras 3.2 - Distribuio dos suportes porta-ferramentas Em geral, o torno automtico monofuso de cabeote fixo trabalha com 4 carros portaferramentas radiais, podendo-se aplicar uma contra-ponta de furar, dispositivo de furar e rosquear, ou ento dispositivo revlver-estrela para as operaes com movimentos longitudinais em relao rvore principal. Os 4 suportes porta-ferramentas radiais so designados como segue: Suporte transversal dianteiro Suporte transversal traseiro Suporte vertical traseiro Suporte vertical dianteiro S1 S2 S3 S4

Fig.11 Distribuio dos carros porta ferramentas transversais.

A sua distribuio demonstrada pela figura 11.

3.3 - O clculo de produo e o desenvolvimento de cames Para a usinagem de uma pea em um torno automtico so necessrios mecanismos de cames para o acionamento dos diversos carros porta-ferramentas. A forma da pea a ser usinada e o tempo necessrio para a sua produo determinam a forma de cada um dos cames. O clculo de cames depende de um plano de trabalho, onde se analisam todas as operaes requeridas para a usinagem da pea. Como base para o clculo, os seguintes fatores devem ser considerados: Material a ser utilizado. Qualidade da superfcie e tolerncias requeridas. Distribuio das diferentes operaes nos suportes disponveis.

de acionamentos mecnicos

Uma vez resolvidos estes pontos inicia-se o clculo da produo horria e desenvolvimento dos cames. Para simplificar o clculo definido o permetro dos cames em 360 (uma volta completa dos eixos de comando). Assim sendo, distinguem-se os chamados tempos principais ou produtivos - expressos em rotaes da rvore principal, durante os quais se efetua a retirada de cavacos, e os tempos secundrios ou improdutivos - expressos em graus de giro dos eixos de comando. Os tempos principais ou produtivos resultam do clculo das rotaes da rvore principal, que ocorrem em cada operao. As rotaes da rvore, que so determinantes para o rendimento, variam segundo a dimenso a ser usinada e o material da pea. Os tempos secundrios resultam principalmente do ngulo de giro do eixo de comando expresso em graus. Estes ocorrem nos movimentos de: Abrir e fechar a pina e avanar o material, sendo que para efeito de preparao da folha de clculo ser denominado apenas como alimentar. Avano e retrocesso das ferramentas at a sua posio de trabalho ou sada. Sada do tope do material. Mudanas de posio das estaes do dispositivo revlver ou do cabeote de furar e rosquear. Para o primeiro item de sujeio da pea, o valor do tempo secundrio constante e vale, em geral, 40. Assim sendo, para a elaborao da folha de clculo tem-se os seguintes passos: 3.3.1 - Determinao da velocidade de giro da rvore principal Esta velocidade em rotaes por minuto (rpm) se determina atravs da velocidade de corte apropriada para o material a ser usinado (tabela 1), levando em conta o tipo de operao que se efetua, chamando de: n = rotaes por minuto da rvore principal (rpm) v = velocidade de corte (m/min) d = dimetro do material (mm)

n=

v . 1 000 (rpm) . d

3.3.2 - Distribuio da ordem das operaes A determinao da ordem das operaes depende da pea que ser usinada, no se podendo portanto fixar uma regra. Como ltima operao, deve-se anotar sempre alimentar. Tais dados se registram na coluna de operaes da folha de clculo. 3.3.3 - Determinao dos percursos de trabalho Para este fim fundamental que se conhea as dimenses do produto a ser usinado. Por segurana, deve-se acrescentar ao percurso de trabalho 0,2 a 0,4 mm. Na folha de clculo, o curso total resultante deve ser anotado na coluna de percurso em milmetros (figura 12). 7

A anatomia dos tornos automticos

Tabela 1 Velocidades de corte e avano Material

Operao Alumnio Lato para forno automtico 100-160 70-120 30-50 0,07-0,12 0,035-0,045 0,04-0,05 0,02-0,05 0,02-0,04 0,09-0,14 0,10-0,15 0,06-0,14 0,08-0,12 0,10-0,15 0,12-0,18 0,25-0,30 0,35-0,70 Lato Bronze Chumbaloy SAE 1112 50 kg/mm2 SAE 1020 63kg/mm2 Ao liga 80 kg/mm2 Ao tratado 100kg/mm2

Velocidade de corte m/min.

Tornear Furar Rosquear Cilindrar Cortar s/ pr-corte

150-200 70-120 30-50 0,08-0,15 0,035-0,05 0,05-0,07 0,03-0,06 0,02-0,05 0,15-0,20 0,18-0,22 0,07-0,12 0,10-0,16 0,12-0,18 0,14-0,20 0,3-0,40 0,40-0,80

80-140 50-80 20-40 0,065-0,085 0,03-0,04 0,035-0,045 0,02-0,04 0,02-0,025 0,07-0,13 0,08-0,14 0,04-0,08 0,07-0,10 0,09-0,13 0,10-0,15 0,20-0,30 0,30-0,60

50-80 30-45 9-12 0,06-0,08 0,02-0,04 0,035-0,045 0,015-0,03 0,015-0,02 0,04-0,09 0,05-0,14 0,02-0,05 0,04-0,09 0,06-0,10 0,10-0,14 0,10-0,25 0,25-0,35

50-60 20-30 7-10 0,06-0,07 0,025-0.03 0,03-0,04 0,015-0,025 0,012-0,017 0,03-0,07 0,04-0,08 0,02-0,04 0,03-0,08 0,05-0,08 0,10-0,13 0,10-0,20 0,20-0,30

40-50 15-20 5-7 0,05-0,07 0,01-0,025 0,025-0,035 0,01-0,02 0,01-0,015 0,03-0,06 0,04-0,07 0,17-0,037 0,03-0,06 0,05-0,07 0,09-0,10 0,05-0,10 0,10-0,20

30-40 10-15 -0,05-0,065 0,017-0,02 0,02-0,03 0,012-0,02 0,01-0,012 0,02-0,05 0,03-0,06 0,01-0,03 0,02-0,05 0,04-0,06 0,08-0,10 ---

20-30 9-12 -0,04-0,06 0,015-0,018 0,015-0,02 0,01-0,017 0,007-0,01 0,01-0,04 0,02-0,05 0,008-0,02 0,01-0,04 0,03-0,05 0,07-0,09 ---

Avano (Ferramenta de ao rpido)

Cortar c/ pr-corte Sangrar Formar Chanfrar

mm/rot.

Centrar Furar 2-4 Furar 4-8 Furar 8-14 Furar 14-20 Alargar at 5 Alargar at 5-14

Tornos automticos - Clculo de produo e de Cames

Pea Pino cilndrico Material Chumbaloy Bitola 10mm. Fuso principal n = 2450 rpm. v = 77 m/min.

Rendimento = 700ps/hora Tempo da Pea = 5,14 seg/p.

Came de furar ou cilindrar

Operaes 1 2 3 4 5 6 7 S2 - Pr-cortar S4 - Chanfrar S1 - Cortar S1 - Retroceder Alimentar

Percurso mm 3,0 1,5 6,2

Avano mm/rot 0,035 0,03 0,035

Rotaes do Fuso 86 50 177 10 --177 10 40

Graus 143 83 293 17 --293

Came term. 143 103 310 320 360 0 20 17 310 320

necessrias produtivas tempo 2 rio necessrios produtivos incio

16 17 18

Fig. 12 - Plano de trabalho para um torno automtico monofuso

187

50

310

de acionamentos mecnicos

3.3.4 - Escolha dos avanos Os avanos que sero utilizados dependem de vrios fatores, tais como a qualidade do material que se emprega, tolerncias e qualidades das superfcies, forma das ferramentas, etc. (tabela 1). Estes dados se registram na coluna de avano em milmetros por rotao (figura 12). 3.3.5 - Clculo das rotaes efetuadas pela rvore principal para cada uma das operaes de trabalho (tempos produtivos) O clculo das rotaes produtivas necessrias para a realizao de uma determinada operao feito pela diviso do percurso de trabalho (mm) pelo avano (mm/rot), valores que devem ser registrados nas colunas rotaes necessrias e rotaes produtivas. Rotaes necessrias so aquelas que determinam o tempo total de cada operao e rotaes produtivas so aquelas que determinam o tempo principal de usinagem. 3.3.6 - Determinao dos tempos secundrios Os tempos secundrios so caractersticos de cada mquina e do tipo de came utilizado, sendo que estes dados so tabelados pelos diversos fabricantes de tornos automticos (tabela 2) e relacionados com a pea a ser produzida. Os tempos so expressos em graus e so de grande importncia para o funcionamento e a otimizao do processo idealizado. 3.3.7 - Clculo de produo O tempo necessrio para a fabricao de uma pea obtido pela soma dos tempos principais (gerados das rotaes produtivas) e dos tempos secundrios. Durante um processo de usinagem, onde ocorrem vrias operaes distintas e simultneas, o tempo principal para efeito de clculo aquele realizado pela operao mais longa. Este tempo o responsvel pela produo na usinagem das peas. Sero somados todos os valores de "rotaes produtivas" e tambm os tempos secundrios. Assim sendo, a diferena entre o valor de 360 e a soma dos tempos secundrios em graus representar os graus produtivos disponveis para a usinagem.

Sero chamados de:

G2 R = o tempo secundrio em graus = as rotaes produtivas em graus

Nestas condies a produo em peas por hora num torno automtico :

Produo/hora = n x (360 - G2) x 60 R x 360

Note-se que a relao n / R representa a quantidade de peas por minuto que se obteria caso no existissem tempos secundrios, ou melhor, se todo o tempo fosse gasto com a remoo de cavacos. No caso da frmula acima, tem-se a produo horria, descontando-se os tempos secundrios.

Tabela 2 Graus secundrios para aproximao e retrocesso dos cames

Tipo de suporte Suporte transversal dianteiro Suporte transversal traseiro Suporte vertical dianteiro Suporte vertical traseiro Contra - ponta de furar Dispositivo de cilindrar Tope Abrev. S1 S2 S4 S3 BP LE A Graus necessrios para cada milmetro Aproximao Retrocesso 2,5 2,5 2 2 1 1,5 4 1 1 0,7 0,7 1 1 1,5

A anatomia dos tornos automticos

Assim, simplificando:

n x (360 - G2) Produo/hora = Rx6

A produo a ser ajustada na mquina a mais prxima da calculada, conforme a tabela das rpm escalonadas da mquina utilizada (tabela 4). O tempo do ciclo para cada pea em segundos ser calculado dividindo-se 3.600 pela produo horria. 3.3.8 - Clculo dos graus do came correspondente a cada operao Para a determinao do came indispensvel transformar em graus as rotaes necessrias calculadas para cada operao.

(Peas/hora)

Sero designados:

Ri i = rotao necessria para uma determinada operao = graus do came para uma determinada operao

(360 - G2) R

Assim sendo:

i=

X Ri

Calculam-se, em seguida, os graus necessrios e os graus produtivos. A soma de todos os graus produtivos representa o tempo produtivo, ou seja, o tempo onde h retirada de cavaco e vale:

G1 = 360 - G2.

Os valores calculados so registrados, respectivamente, nas colunas de graus necessrios e produtivos (figura 12).

Fig. 13 - Representao grfica de um came de disco

Fig. 14 - Representao grfica de um came de tambor

Fig. 15 - Dimenses de uma ferramenta de corte em funo da barra de trabalho

Fig. 16 - Pino cilndrico, usinado conforme plano de trabalho da fig. 12

10

de acionamentos mecnicos

3.3.9 - Representao dos cames Um came fica definido por um ngulo e um percurso h. O ngulo calculado da maneira exposta no item anterior. O percurso h o percurso de trabalho na pea multiplicado pela relao de alavanca do suporte, relao esta que depende de cada mquina. Came de disco A figura 13 mostra a representao de um came de disco. A curva AB definida pelo percurso h e o ngulo . Esta curva, ao girar no eixo de comando com velocidade angular constante, transmitir ao apalpador da alavanca, que aciona o carro porta-ferramenta, uma velocidade retilnea e uniforme, definindo assim o avano adotado. O trecho AA1 do came determina a aproximao da ferramenta pea de trabalho. Este trecho da curva padronizado e existem gabaritos para o seu traado de acordo com a mquina utilizada. Os valores em graus da aproximao que se deseja dar esto tabelados (tabela 2). O trecho BB1 do came determina o retrocesso da ferramenta em relao pea de trabalho. Assim, como o trecho AA1, este tambm padronizado de acordo com a mquina utilizada e tem seus valores em graus tabelados (tabela 2) em funo do percurso que se quer retroceder. Came de tambor Representa-se um came de tambor conforme figura 14. Assim, como no caso anterior, o trecho AB do came representa o trecho de usinagem. O trecho AA1 o de aproximao e no deve ser mais do que 45. O trecho BB1 o retrocesso. As retas AA1, AB e BB1 so trechos desenvolvidos no plano de hlices cilndricas.

Tabela 3 - Dados para dimensionamento da ferramenta de corte

D mm 1-4 4,1-5 5,1-8 8,1-14 14,1-22 22,1-33 32-40 B m 1 1,2 1,5 2 2,5 3 3,5 16 18 Medida H (mm) em funo de 20 22 24 26 28 30 32 36 0,29 0,33 0,37 0,40 0,45 0,49 0,53 0,58 0,63 0,70 0,35 0,39 0,44 0,49 0,54 0,59 0,64 0,69 0,75 0,84 0,43 0,49 0,55 0,61 0,67 0,73 0,80 0,87 0,94 1,05 0,57 0,65 0,73 0,82 0,89 0,97 1,06 1,15 1,25 1,40 0,72 0,81 0,91 1,00 1,10 1,22 1,33 1,44 1,56 1,75 0,86 0,98 1,10 1,20 1,35 1,46 1,60 1,75 1,87 2,10 1,00 1,14 1,25 1,40 1,53 1,70 1,85 2,02 2,20 2,45

Tabela 4 - RPM do fuso principal

POS 1 2 3 Motor A 550 700 900 1.400 1.100 1.400 1.800 2.800 1.225 1.600 2.000 1.400 B 2.450 3.200 4.000 2.800

Fig.17 - Grfico representativo do ciclo de usinagem

Tempo - Graus

Operaes S2 - Pr-cortar S4 - Chanfrar S1 - Cortar S1 - Retroceder Alimentar

45

180

270

360

Tempo produtivo Tempo secundrio

11

A anatomia dos tornos automticos

Operao de corte

A operao de corte executada atravs de um dos carros radiais com o auxlio de uma ferramenta chamada, tambm, de bedame de corte. A tabela 3 indica a largura de corte da ferramenta em funo do dimetro do material que est sendo trabalhado (figura 15). A fim de aliviar o esforo e o desgaste da ferramenta de cortar, pode-se usar uma ferramenta de pr-cortar, isto caso haja um porta-ferramenta disponvel. O percurso S do corte dado por:

S= D 2 + H + (0,2 a 0,4 mm)

onde H (tabela 3) a medida que deve ser vencida, devido ao ngulo da ponta , em geral 22. As medidas de 0,2 a 0,4 mm so os acrscimos de segurana mencionados em 3.3.3. 4.1 - Exemplo de aplicao A seguir ser dado um exemplo simples de aplicao para usinagem de um pino cilndrico com material ao de corte livre Chumbaloy de dimetro 10 mm (figura 16). Utiliza-se uma ferramenta de pr-corte e o plano de trabalho conforme a figura 12. Clculos efetuados 4.1.1 - rpm da rvore principal Para o ao chumbaloy (tabela 1) a velocidade de corte est na faixa de 50 a 80 m/min para operao de tornear. Para a rotao do fuso (tabela 4) de 2 450 rpm, temos:

v= 2.450 x 10 x 1000 = 77 m/min.

4.1.2 - Rotaes necessrias A rotao necessria de cada operao obtida dividindo-se os respectivos percursos pelos avanos em milmetros por rotao, encontrados na tabela 1:

Pr-cortar R= 3,0 0,035 1,5 0,03 Cortar R= 6,2 0,035 = 177 rotaes = 86 rotaes

Chanfrar

R=

= 50 rotaes

4.1.3 - Produo horria: Usando a frmula do item 3.3.7:

peas/hora = 2,450 x 310 187 x 6 = 667

A mquina ser ajustada com 700 peas/hora (tabela 5). 4.1.4 - Tempo por pea em segundos: O tempo por pea em segundos calculado, dividindo-se 3.600 pela produo horria ajustada. No caso deste exemplo:

Seg/pea = 3.600 700 = 5,14

Representao do exemplo feito em grfico mostra as operaes no 12 decorrer do tempo (figura 17).

de acionamentos mecnicos

5

28 37 41 44 50 57 64 68 75 80 92 98 110 120

Operao de cilindrar

O dispositivo ilustrado (figura 18) serve para usinar superfcies cilndricas ou cnicas, sendo que a ferramenta de tornear se desloca no sentido longitudinal em relao linha de centro da pea. Pode ser montado sobre o suporte transversal dianteiro ou traseiro. O movimento longitudinal transmitido por meio de um came de tambor. O clculo de produo e determinao dos cames, conforme figura 20, demonstra a seqncia para a usinagem de um pino indicado na figura 21. O material ao chumbaloy e barras com 16 mm de dimetro. A mquina utilizada um torno automtico monofuso Ergomat modelo A25.

Tabela 5 Produo horrias ajustveis

Aplicao do torno automtico monofuso Ergomat A25 ps/hora seg/pea 128,6 97,3 87,8 81,8 72,0 63,2 56,3 53,0 48,0 45,0 39,1 36,7 32,7 30,0 ps/hora seg/pea 130 145 170 190 215 230 260 275 305 330 375 420 450 500 27,7 24,8 21,8 19,0 16,7 15,7 13,8 13,1 11,8 10,9 9,6 8,6 8,0 7,2 ps/hora seg/pea 520 585 660 700 780 865 935 1.040 1.250 1.340 1.500 1.750 1.950 2.100 6,9 6,1 5,4 5,15 4,62 4,16 3,85 3,47 2,88 2,69 2,40 2,06 1,84 1,71

Fig. 20, abaixo - plano de trabalho em um torno automtico monofuso Fig.18 - Dispositivo de torneamento longitudinal

Tornos automticos - Clculo de produo e de Cames

Pea Pino cilndrico Material Chumbaloy Bitola 16mm. Fuso principal n = 1800 rpm. v = 90 m/min.

Rendimento= 260ps/h. Tempo da Pea=13,8 seg/p.

Operaes 1 2 3 4 5 6 7 S1/LE - Cilindrar 1,0+0,1 S3 - Chanfrar S2 - Pr-cortar ( 10) S4 - Retroceder Alimentar

Percurso mm 14,0 1,2 3,0 9,0

Avano mm/rot 0,08 0,02 0,03 0,03

Rotaes do Fuso 175 60 100 300 175 ----200 14 40

Graus 143 49 81 245 143 ----163

Came term. 143 109 131 306 320 360 0 60 57 61 306 320

necessrias produtivas tempo 2 rio necessrios produtivos incio

16 17 18

375

54

306

13

A anatomia dos tornos automticos

Fig. 21 - Pino flangeado usinado conforme plano da fig. 20

Fig. 22 - Bucha usinada conforme plano da fig. 24

Fig. 23 -Conexo especial usinada conforme plano de trabalho da fig. 25

Tabela 6 - Seqncia de clculo para a usinagem da pea conforme plano de trabalho da fig. 25 Plano de curvas e ferramentas TD 36

Rotaes Graus

Tempo secundrio Comprimento do came Produtivos de

Cames

at

Operaes

Percurso

mm

Avano

mm/rot Necessrias Produtivas

SRV1 Alimentar Tombar SRV2 Furar 16/13 Tombar SRV3 Furar 8,8/8, Retrocesso Tombar SRV4 Aproximar Rosquear 20x1,5 Desrosquear Retrocesso Tombar SRV5 Aproximar Rosquear M 10 esq. Desrosquear Tombar SRV6 Aproximar Rosquear M 14x1 Desrosquear Retrocesso Tombar S1 Formar S2 Recartilhar S3 Formar S4 Cortar S4 Retrocesso

1,5s 23,5 12,5 10 10:1 5 14 14 5 4,75:1 4 8 8 4 11 11 16 1,0 1,0 1,25 1,25 1,5 1,5 0,14 0,12

30 10 168 10 104

30 10 168 10 104 12 20 3 6 3 3

10 5 55 5 33 8 17 17 11 3 6 8 12 12 3 6 8 17 17 14 3 38 8 29 5

0 10 18 73 81 114 126 137 159 176 193 204 215 221 233 245 256 262 279 296 296 20 65 300

10 18 73 81 114 126 137 143 176 193 204 215 221 233 245 256 262 279 296 310 304 58 73 329 350 360

10 10

50 50 20

7 7

35 35 20

11 11

55 55 10

3,3 0,5 3,0 6,0

0,03 0,035 0,045

110 20 85 135 135 10

46

305 350

8,57

69

291

14

de acionamentos mecnicos

Tornos automticos - Clculo de produo e de Cames

Pea Bucha Material Chumbaloy Bitola 14mm. Fuso principal n = 1600 rpm. v = 70 m/min.

Rendimento = 375ps/h. Tempo por Pea = 9,6 seg/p.

Operaes 1 2 3 4 5 6 7 16 17 18

Fig. 24, acima - Plano de trabalho em um torno automtico monofuso.

Percurso mm 16 1,0 5,0/1,0

Avano mm/rot 0,1 0,02 0,03

Rotaes do Fuso 160 50 167 160 28 --33 10 40

Graus 234 73 244 234 --48

Came term. 234 262 123 310 320 360 0 234 50 66 310 320

necessrias produtivas tempo 2 rio necessrios produtivos incio

BP - Furar 6 + 0,1 BP - Retroceder S2 - Chanfrar S1 - Cortar S1 - Retroceder Alimentar

193

78

282

Fig. 25, abaixo - Plano de trabalho em um torno automtico monofuso.

15

A anatomia dos tornos automticos

Operao de furar

A operao de furar executada pela contra-ponta de furar (figura 19). O movimento de avano feito, em geral, por um came de tambor aplicado diretamente ao corpo do dispositivo. O retorno da contra-ponta feito por um came de retrocesso. Um exemplo de clculo de produo e determinao dos cames, conforme figura 24, para usinagem de uma bucha desenhada de acordo com a figura 22, sabendo-se que o material ao chumbaloy a partir de barras de 14 mm de dimetro. Mquina utilizada: torno automtico monofuso Ergomat, modelo A25.

Fig. 19 - Contra-ponta de furao

Usando o dispositivo revlver-estrela

A tabela 6 apresenta um plano de trabalho para a usinagem da pea indicada na figura 23, sendo usinada num torno automtico, marca Ergomat, modelo TD-36, equipado com dispositivo revlver-estrela, caixa de mudanas de velocidades e portaferramentas bsicos, cujo processo de trabalho est indicado na figura 25. O tempo do ciclo de usinagem de 64,5 peas por hora, ou seja, 56 segundos por pea e o material utilizado o chumbaloy. A usinagem desta pea exige uma versatilidade muito grande do torno automtico, solicitando uma srie grande de operaes, entre as quais diversas furaes, perfilamentos, trs rosqueamentos, sendo duas roscas direita e uma esquerda. Neste caso, para o rosqueamento, fundamental o emprego da caixa de mudanas de velocidade, que permite primeiro, a reduo das rpm da rvore principal para trabalhar com a velocidade de corte ideal e, em segundo lugar, comandar a inverso do sentido de rotao desta rvore para sada do macho e do cossinete. Todas as operaes realizadas com os carros tranversais para perfilamento, corte e recartilha ficam sincronizadas com as operaes executadas pelo dispositivo revlver-estrela. Os trabalhos simultneos so planejados de tal forma que garantam uma perfeita estabilidade de usinagem, bom acabamento superficial e um tempo de ciclo de trabalho otimizado.

Fig. 26 - Dispositivo revlver-estrela

16

de acionamentos mecnicos

Concluso

Com o desenvolvimento da indstria de manufatura em geral, o aumento das sries e das exigncias quanto qualidade dos produtos produzidos, a utilizao dos tornos automticos tem sido decisiva no processo evolutivo das empresas. O grau de automatizao uma busca incessante pelos engenheiros e tcnicos de manufatura no sentido de, cada vez mais, atingir-se redues nos custos de fabricao, racionalizao dos trabalhos executados e melhorias na qualidade dos produtos. Novas tecnologias de controles de mquinas-ferramenta como as de comando numrico computadorizado vem evoluindo a passos largos, principalmente, na produo de pequenas e mdias sries, em face da rpida preparao da mquina-ferramenta. Porm, os tornos automticos acionados atravs de cames continuaro a ter um grande campo de aplicao na usinagem de grandes sries de peas de pequena e mdia complexidade.

O autor

Eng Alfredo Vergilio Fuentes Ferrari

Formado em Engenharia Mecnica pela Escola de Engenharia Mau em 1970. Prmios "Escola de Engenharia Mau" e "Metal Leve" de Engenharia Mecnica em 1970. Curso de especializao em tornos automticos monofusos a cames em 1971/72 na Hermann Traub Maschinenfabrik, Reichenbach an der Fils, Alemanha. Diversos cursos em mquinas-ferramenta a comando numrico na Alemanha. Ps-Graduao em Administrao de Empresas pela Fundao Getlio Vargas em 1976. Curso de Especializao em Marketing Industrial pela Escola de Engenharia Mau em 1978. Introduziu cursos de tornos automticos a cames na Escola de Engenharia Mau e Fatec em 1972 onde foi apresentado este trabalho e comando numrico na Sociedade Brasileira de Comando Numrico em 1981. Conferencista nos 1, 2, 3 e 4 Seminrios da Sociedade Brasileira de Comando Numrico em 1981/82/83/84. Conferencista no Seminrio "Usinagem em altssimas velocidades de corte" no Instituto Tecnolgico de Aeronutica em 1998. Palestras e Conferncias sobre Tornos Automticos Mecnicos e a Comando Numrico na Argentina, Chile, Mxico, EUA e Alemanha. Iniciou a carreira como estagirio em 1971 na Traubomatic Ind. Com. Ltda, hoje denominada Ergomat Ind. Com Ltda., ocupando atualmente o cargo de Diretor de Vendas. Vice-Presidente da Cmara Setorial de Mquinas-Ferramenta do Sindicato Nacional da Indstria de Mquinas nos perodos de 1994 a 1997 e 2002 a 2004. Conferencista no II Congresso "Usinagem 2002" em S. Paulo em Outubro 2002.

17

Ergomat: sempre a melhor soluo

Assessoria tcnica

Antes mesmo de sua deciso de compra, a Ergomat oferece os seus servios para a escolha do equipamento mais adequado para atender s suas necessidades de usinagem de peas. Estudos econmicos e de viabilidade tcnica complementam as ofertas.

Treinamento

A Ergomat garante o treinamento de programao, operao e manuteno atravs de seus tcnicos e engenheiros altamente especializados. Um show-room com mquinas dedicadas ao ensino est disponvel para treinar os futuros usurios antes que a mquina seja instalada junto ao cliente.

Assistncia tcnica

A assistncia tcnica global uma caracterstica marcante da Ergomat. Tcnicos, engenheiros mecnicos e eletrnicos altamente especializados esto preparados para prestar quaisquer servios de manuteno. A organizao de estoque e o atendimento garantem o fcil e rpido acesso peas de reposio.

40 anos de inovao

Fundada em 1962, a Ergomat sinnimo de seriedade e competncia aliadas tradio de grande potencial inovador. Prova disto a linha de tornos Ergomat. Da tradicional e respeitada famlia de tornos automticos a cames, com mais de 15 mil mquinas produzidas no Brasil e operando nos 5 continentes, s modernas linhas de tornos CNC em uso nos mais exigentes pases, como Alemanha, Frana, Itlia, Japo, Sucia e EUA, a Ergomat tem sempre a melhor opo em tornos. O mercado sabe que, ao adquirir um torno Ergomat, ele recebe, alm de um equipamento moderno, produtivo e confivel, uma assessoria tcnica competente, treinamento e peas originais garantidas por uma empresa de longa tradio. Esta a filosofia de trabalho Ergomat: apoio total e irrestrito aos seus clientes, visando parcerias slidas e de longa durao. Invista na melhor soluo, invista em um torno Ergomat!

Para informaes mais completas, solicite o catlogo individual de cada linha e acesse www.ergomat.com.br

Tel. +55 11 5633.5000 / Fax +55 11 5631.8553 / E-mail vendas@ergomat.com.br / www.ergomat.com.br Rua Arnaldo Magniccaro, 364 / 04691-902 / So Paulo / SP / Brasil

Maio / 2004

hbnet.com.br

Вам также может понравиться

- Evolucao TornosДокумент24 страницыEvolucao TornosWesley FernandesОценок пока нет

- E-Book Cálculo de Curva Torno AutomáticoДокумент22 страницыE-Book Cálculo de Curva Torno AutomáticoLucas ManoelОценок пока нет

- Torno revólver - torno automáticoДокумент9 страницTorno revólver - torno automáticoThais Yaemi OnoОценок пока нет

- Torno RevolverДокумент10 страницTorno RevolverFilipe Alberto MagalhaesОценок пока нет

- Cames ErgomatДокумент8 страницCames Ergomathooligan1909Оценок пока нет

- Manual torno automático Atlasmaq assistência técnicaДокумент24 страницыManual torno automático Atlasmaq assistência técnicaHugoОценок пока нет

- PROGRAMADOR Manual de ProgramacaoДокумент118 страницPROGRAMADOR Manual de ProgramacaoJosiel SilvaОценок пока нет

- Torno CNC Comando FANUC Doosan MeggatechДокумент74 страницыTorno CNC Comando FANUC Doosan Meggatechdiogolw100% (3)

- Apostila Torno CNC - SUIÇO BRASILEIRA - USAR PARA AULAДокумент104 страницыApostila Torno CNC - SUIÇO BRASILEIRA - USAR PARA AULAMário Sérgio da Silva100% (2)

- 00 - Apostila Centro de Usinagem Romi-18!02!2008Документ181 страница00 - Apostila Centro de Usinagem Romi-18!02!2008Beto SilvaОценок пока нет

- Operação torno CNCДокумент44 страницыOperação torno CNCElias Samuel Espindola100% (1)

- s91175b - Centur 30d - Siemens 802dДокумент104 страницыs91175b - Centur 30d - Siemens 802dedm Massignan67% (3)

- Avaliação - CENTRO CNC 2011 - para Os Alunos para o CAIДокумент5 страницAvaliação - CENTRO CNC 2011 - para Os Alunos para o CAIDabynael ChinaquiОценок пока нет

- Torneiro MecanicoДокумент178 страницTorneiro Mecanicoferrazaldaz778290% (10)

- Ds Romi GL 240 280 Po Ap 042016 Baixa PDFДокумент12 страницDs Romi GL 240 280 Po Ap 042016 Baixa PDFJulian Fernando Ferrari100% (1)

- Manual de Torno 01 - 08 - 2013Документ85 страницManual de Torno 01 - 08 - 2013Jair Aguiar100% (1)

- Usinagem de RoscasДокумент52 страницыUsinagem de Roscasrufuscloud100% (1)

- Apostila PowerMILL V4Документ225 страницApostila PowerMILL V4Willian AlvesОценок пока нет

- Guia completo sobre painel de controle e operação de torno automático AtlasmaqДокумент15 страницGuia completo sobre painel de controle e operação de torno automático AtlasmaqHugo100% (2)

- Apostila de Centro de Usinagem CNC - SENAI BrásДокумент112 страницApostila de Centro de Usinagem CNC - SENAI BrásPaulocnc100% (7)

- Comando Numérico ComputadorizadoДокумент114 страницComando Numérico Computadorizadopissini-1100% (1)

- Programa227o Discovery 560 PDFДокумент41 страницаPrograma227o Discovery 560 PDFEverton Costa100% (1)

- Apostila de Programação FAGOR 8055Документ77 страницApostila de Programação FAGOR 8055Leonardo LОценок пока нет

- Programador e Operador de Torno A CNC - Fanuc PDFДокумент111 страницProgramador e Operador de Torno A CNC - Fanuc PDFFabio XpОценок пока нет

- Apostila de Torno ESPRITДокумент122 страницыApostila de Torno ESPRITDiogo Monte Carvalho100% (1)

- Fresadora Rocco Rfu n1Документ26 страницFresadora Rocco Rfu n1Edgard Gonçalves Cardoso67% (3)

- Manual de Manutenção-Tr-1 e TR-2Документ20 страницManual de Manutenção-Tr-1 e TR-2Waldemir Abreu100% (6)

- Programador e Operador de Torno A CNC - FudamentosДокумент58 страницProgramador e Operador de Torno A CNC - FudamentosLuiz Cezario0% (1)

- Programa - o Do Comando Mach 9Документ15 страницPrograma - o Do Comando Mach 9Leandro Luís67% (3)

- Torno Clever L-1340CZДокумент46 страницTorno Clever L-1340CZCelso Ari Schlichting50% (6)

- Trabalho Fresadora FinalДокумент44 страницыTrabalho Fresadora Finaljoubertporto50% (4)

- 3 - T46205A - Manual de Programação e OperaçãoДокумент162 страницы3 - T46205A - Manual de Programação e Operaçãomarcos alvesОценок пока нет

- CNC - Lista de Exercicios1Документ10 страницCNC - Lista de Exercicios1marcelowagner19Оценок пока нет

- Cálculo de VC para Roscar No CNCДокумент2 страницыCálculo de VC para Roscar No CNCeziozerbone100% (8)

- Alargadores PDFДокумент13 страницAlargadores PDFAlcione GalvãoОценок пока нет

- Senai - Processos ProgramáveisДокумент383 страницыSenai - Processos ProgramáveisRogerio Felix0% (1)

- Apostila Fanuc-Siemens CompletaДокумент76 страницApostila Fanuc-Siemens CompletaM. Aguiar50% (2)

- CNC FANUC 21 i - MB PARA FRESAMENTOДокумент30 страницCNC FANUC 21 i - MB PARA FRESAMENTOVicente FernandesОценок пока нет

- Trabalho TORNOSДокумент32 страницыTrabalho TORNOSlolzeraОценок пока нет

- Usinagem CompletaДокумент20 страницUsinagem CompletaJoao RobertoОценок пока нет

- Componentes Torno CNCДокумент19 страницComponentes Torno CNCbueno_fractal4080100% (1)

- Torno mecânico PUCRSДокумент21 страницаTorno mecânico PUCRSByaukenОценок пока нет

- Fresamento: processos e máquinasДокумент9 страницFresamento: processos e máquinasVinicios SoaresОценок пока нет

- Apostila CNCДокумент118 страницApostila CNCroparn100% (1)

- Projeto de torno paralelo UFBAДокумент12 страницProjeto de torno paralelo UFBAPedro dantasОценок пока нет

- Avaliação de Auxiliar de Linha de ProduçãoДокумент4 страницыAvaliação de Auxiliar de Linha de ProduçãogilmarОценок пока нет

- Processo de Fabricação - Mecânica - SENAIДокумент35 страницProcesso de Fabricação - Mecânica - SENAIsalpaiОценок пока нет

- Resumo de Manutenção Preditivo para Uma Fresadora Triaxial de Médio Porte PDFДокумент41 страницаResumo de Manutenção Preditivo para Uma Fresadora Triaxial de Médio Porte PDFTamires RossiОценок пока нет

- Relatorio de Fresa, Torno e Fromação de CavacoДокумент13 страницRelatorio de Fresa, Torno e Fromação de CavacoLuiz Henrique Torres CostaОценок пока нет

- Tipos de Plainas e suas AplicaçõesДокумент48 страницTipos de Plainas e suas AplicaçõesAndre Sá100% (1)

- Módulo 1 - UsinagemДокумент9 страницMódulo 1 - Usinagemairtonsilva061887Оценок пока нет

- Torno MecânicoДокумент54 страницыTorno MecânicoP Marcelo Mudo100% (1)

- Mandriladoras emДокумент13 страницMandriladoras emMilton HenriqueОценок пока нет

- Relatório TornoДокумент9 страницRelatório Tornofurians jovemОценок пока нет

- Fabricação de gabarito para laboratório de metrologia no torno mecânicoДокумент16 страницFabricação de gabarito para laboratório de metrologia no torno mecânicomateusscarlosОценок пока нет

- Tornos automáticos CNC de carros múltiplos TBA 42/60 - nova geração com moderna tecnologiaДокумент8 страницTornos automáticos CNC de carros múltiplos TBA 42/60 - nova geração com moderna tecnologiaOver WayОценок пока нет

- Apostila Torno CNC - FICДокумент97 страницApostila Torno CNC - FICManuel Patricio da Silva BisnetoОценок пока нет

- Programação Torno CNC - CAI PDFДокумент162 страницыProgramação Torno CNC - CAI PDFmarcos de oliveira rochaОценок пока нет

- Torneamento: operação de facearДокумент28 страницTorneamento: operação de facearGerardo Jose Bravo TorresОценок пока нет

- Processos de usinagem: torneamento, furação, fresamento e maisДокумент104 страницыProcessos de usinagem: torneamento, furação, fresamento e maiseinsteinmobiОценок пока нет

- Gestao PessoasДокумент11 страницGestao PessoasAmy GriffinОценок пока нет

- Relação entre inclusões e matriz em ligas metálicasДокумент3 страницыRelação entre inclusões e matriz em ligas metálicasAmy GriffinОценок пока нет

- Catalogo de Pecas 15 190od Euro V Man PDFДокумент125 страницCatalogo de Pecas 15 190od Euro V Man PDFAmy GriffinОценок пока нет

- Apostila TeflonДокумент17 страницApostila TeflonsaulookОценок пока нет

- Catalogo de Pecas 15 190od Euro V Man PDFДокумент125 страницCatalogo de Pecas 15 190od Euro V Man PDFAmy GriffinОценок пока нет

- Noções de TorneariaДокумент146 страницNoções de Torneariaeliton_tomasОценок пока нет

- Noções de TorneariaДокумент146 страницNoções de Torneariaeliton_tomasОценок пока нет

- Loctite 271 DadosДокумент4 страницыLoctite 271 DadosAmy GriffinОценок пока нет

- Catalogo Acessórios Torno AutomaticoДокумент11 страницCatalogo Acessórios Torno AutomaticoAmy GriffinОценок пока нет

- Cames ErgomatДокумент2 страницыCames ErgomatAmy GriffinОценок пока нет

- Catalogo Loctite PDFДокумент78 страницCatalogo Loctite PDFwaldir maiaОценок пока нет

- Ferramentas Qualidade Vol I PDFДокумент116 страницFerramentas Qualidade Vol I PDFcoriolano_filgueirasОценок пока нет

- Linha de Corte EM80. Torneamento e Rosqueamento em Tubos e Barras - BLM GROUPДокумент4 страницыLinha de Corte EM80. Torneamento e Rosqueamento em Tubos e Barras - BLM GROUPAmy GriffinОценок пока нет

- Ferramenta de Qualidade VDA 6 - 3 PDFДокумент57 страницFerramenta de Qualidade VDA 6 - 3 PDFAmy GriffinОценок пока нет

- A Quarta Industrial - Revolucao - 4 PDFДокумент55 страницA Quarta Industrial - Revolucao - 4 PDFLay Almeida100% (1)

- CLP para IniciantesДокумент25 страницCLP para Iniciantesandersonalves_cruzОценок пока нет

- Ferramenta de Qualidade VDA 6 - 3 PDFДокумент57 страницFerramenta de Qualidade VDA 6 - 3 PDFAmy GriffinОценок пока нет

- Ferramentas para conformação mecânica de chapasДокумент25 страницFerramentas para conformação mecânica de chapasandressa2276010Оценок пока нет

- Curso Básico de Autómatos Programáveis - Temporizadores e contadoresДокумент97 страницCurso Básico de Autómatos Programáveis - Temporizadores e contadoresAmy GriffinОценок пока нет

- O Melhor Custo-Benefício para Usinagens Complexas: Torno CNC Automático Com Cabeçote Móvel Swiss TypeДокумент8 страницO Melhor Custo-Benefício para Usinagens Complexas: Torno CNC Automático Com Cabeçote Móvel Swiss TypeAmy GriffinОценок пока нет

- Elementos de Máquinas e Conjuntos Mecânicos - Aula IntrodutóriaДокумент61 страницаElementos de Máquinas e Conjuntos Mecânicos - Aula IntrodutóriaAmy Griffin50% (2)

- Apostila ConformaçãoДокумент55 страницApostila ConformaçãoFerdinandoBorgesОценок пока нет

- Livro ADM DA PRODUÇÃO (Operações Industriais e de Serviços)Документ375 страницLivro ADM DA PRODUÇÃO (Operações Industriais e de Serviços)ezekielpachecoОценок пока нет

- Linguagem Ladder: Introdução e Exemplos emДокумент19 страницLinguagem Ladder: Introdução e Exemplos emAmy GriffinОценок пока нет

- Desenho Técnico Aula23Документ11 страницDesenho Técnico Aula23Robrangel100% (11)

- Desenho Técnico Aula30Документ18 страницDesenho Técnico Aula30Robrangel100% (8)

- Desenho Técnico Aula15Документ6 страницDesenho Técnico Aula15Robrangel100% (1)

- Desenho Técnico Aula26Документ20 страницDesenho Técnico Aula26Robrangel100% (2)

- SuperiorДокумент21 страницаSuperiorautomaçao1Оценок пока нет

- Solid WorksДокумент204 страницыSolid WorksAbreudaSilvaОценок пока нет

- 4 - Agitacao e MisturaДокумент6 страниц4 - Agitacao e MisturaDjany SouzaОценок пока нет

- Crônica de Akakor - PortuguesДокумент149 страницCrônica de Akakor - PortuguesAlexandre Augustus100% (1)

- Bioquimica - EnzimasДокумент49 страницBioquimica - EnzimasLuis Felipe Ferreira da SilvaОценок пока нет

- Resistência dos materiais: introdução à análise estruturalДокумент33 страницыResistência dos materiais: introdução à análise estruturalGedael FagundesОценок пока нет

- Desenvolvimento de Um Método para Avaliação de Maturidade Digital de Instituições de SaúdeДокумент8 страницDesenvolvimento de Um Método para Avaliação de Maturidade Digital de Instituições de SaúdeMatilde VieiraОценок пока нет

- Prova Nacional Matemática Erasmus+ CidadesДокумент16 страницProva Nacional Matemática Erasmus+ CidadesInês MarquesОценок пока нет

- Manual de Atividades ESTÉTICA CORPORAL E AVALIAÇÃO CORPORALДокумент13 страницManual de Atividades ESTÉTICA CORPORAL E AVALIAÇÃO CORPORALkaty magaОценок пока нет

- Po RCM 04 - Movimentação de Cargas - Rev02Документ25 страницPo RCM 04 - Movimentação de Cargas - Rev02Jonathan SilvaОценок пока нет

- Multilaser 692167Документ1 страницаMultilaser 692167Anonymous 9oUk7ttОценок пока нет

- Estudos Sobre GréciaДокумент9 страницEstudos Sobre GréciaIGOR GOMES DA SILVAОценок пока нет

- Análise Toxicológica Forense Da Ficção Científica À RealidadeДокумент30 страницAnálise Toxicológica Forense Da Ficção Científica À RealidadeSérgio MartinsОценок пока нет

- Relatorio FACEP - Pedro CandidoДокумент3 страницыRelatorio FACEP - Pedro CandidoPedro CândidoОценок пока нет

- A Invisibilidade Dos Professores No ContДокумент10 страницA Invisibilidade Dos Professores No ContIbilcemОценок пока нет

- Compressor Schulz MSL 10 ML-175 PDFДокумент13 страницCompressor Schulz MSL 10 ML-175 PDFLuizОценок пока нет

- A ascensão das Guerras CibernéticasДокумент3 страницыA ascensão das Guerras CibernéticasMarceloBarrosОценок пока нет

- Instrucao de Trabalho - Andaimes SuspensosДокумент6 страницInstrucao de Trabalho - Andaimes SuspensosMarçal Chiusoli TononОценок пока нет

- Semiologia veterinária essencialДокумент48 страницSemiologia veterinária essencialJéssica Queiroz60% (5)

- Paulownia TДокумент22 страницыPaulownia TDanielhs2000Оценок пока нет

- Ata de Anlise e Julgamento Da DocumentaoДокумент1 страницаAta de Anlise e Julgamento Da DocumentaoJunior SouzaОценок пока нет

- Universidade Cruzeiro Do Sul AciДокумент65 страницUniversidade Cruzeiro Do Sul Acinatalithauane4Оценок пока нет

- Contrato de Atendimento Psicologico OnlineДокумент3 страницыContrato de Atendimento Psicologico Onlinemaria clara sousaОценок пока нет

- Ficha Técnica - Impactodan 5Документ4 страницыFicha Técnica - Impactodan 5Richard TeixeiraОценок пока нет

- Ficha Barbaro Fanatico LV 13Документ3 страницыFicha Barbaro Fanatico LV 13Luis Augusto JspОценок пока нет

- Psicologia B-Resumo GenéticaДокумент3 страницыPsicologia B-Resumo GenéticaLea DominguesОценок пока нет

- TECIDOMUSCULAR2LISTAДокумент9 страницTECIDOMUSCULAR2LISTAJohn JohnОценок пока нет

- Procedimento Ocupação Faixa de Domínio - CROДокумент3 страницыProcedimento Ocupação Faixa de Domínio - CROAlexandre Peronio da VeigaОценок пока нет

- Resposta Exercício - 2Документ2 страницыResposta Exercício - 2Joao Paulo LopesОценок пока нет

- Exercícios RESOLVIDOS - Algoritmos e Estrutura Da InformaçãoДокумент17 страницExercícios RESOLVIDOS - Algoritmos e Estrutura Da InformaçãoLucas PaludoОценок пока нет

- Estrutura de um programa em CДокумент46 страницEstrutura de um programa em CSergio FigueiredoОценок пока нет

- Beneficiamento de sementes: etapas e equipamentosДокумент42 страницыBeneficiamento de sementes: etapas e equipamentosAfonso BuenoОценок пока нет