Академический Документы

Профессиональный Документы

Культура Документы

Fisuración ASTM 517

Загружено:

Edward HcrАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Fisuración ASTM 517

Загружено:

Edward HcrАвторское право:

Доступные форматы

ESTUDIO DE LA SUSCEPTIBILIDAD A LA FISURACIN EN FRO DEL ACERO ASTM A 517

Dr. Ing.Carlos Fosca Pastor, Ing. Luis A. Cceres Morn cfosca@pucp.edu.pe, caceres.la@pucp.edu.pe Pontificia Universidad Catlica del Per Av. Universitaria Cdra. 18 s/n San Miguel, Lima, Per Resumen En el presente trabajo de investigacin se estudi la susceptibilidad a la fisuracin en fro en la soldadura realizada sobre un acero bonificado como es el ASTM A517, mediante la aplicacin del Ensayo Tekken, segn la norma ANSI/AWS B4.0-2000, adems de los ensayos no destructivos, ensayos de traccin y dureza y metalografa de la unin soldada. Se utiliz planchas de 1 de espesor y las uniones se realizaron mediante el proceso de arco manual o soldadura elctrica manual con electrodo revestido (SMAW) con material de aporte electrodo E 11018-G. Este estudio nos permiti determinar la temperatura mnima de precalentamiento que sera la mas adecuada para evitar fisuras en fro de la junta soldada la cual es considerada como una variable de importancia en la elaboracin de un procedimiento de soldadura para este material. Abstract This research studied the cold cracking susceptibility in a welded quenched and tempered ASTM A517 steel using the Tekken weldability test according to ANSI/AWS B4.0 2000. Furthermore, tensile, hardness, metallographic and non-destructive tests were conducted. It was used 1 in. thickness plate and shielded metal arc welding process SMAW with E 11018-G filler material. As result we determined the most suitable minimum preheat temperature for weld this steel without cold cracking risk. The preheat temperature is considered as an very important variable in the making of a welding procedure. 1. Introduccin El acero ASTM A517 pertenece a la familia de los aceros templados y revenidos estos poseen elevadas propiedades mecnicas y gracias a esto permiten construcciones ms ligeras cuando trabajan bajo esfuerzos de traccin. Esta ventaja puede ser aprovechada en todo tipo de construcciones, sobre todo en maquinaria de transporte, recipientes a presin, puentes y en construcciones de barcos y submarinos (1,2). Su resistencia a la abrasin es muy superior a la de los aceros de construccin normal, por esta razn se emplean para maquinaria de excavacin y movimiento de tierra (3,6). En cuanto al acero ASTM A517 la caracterstica ms importante es su buena templabilidad y la dureza que alcanza despus del tratamiento trmico. Sin embargo como consecuencia de esto su soldabilidad disminuye y puede ser susceptible a la fisuracin en fro y a la fragilizacin por hidrgeno de la unin soldada (2,5). El riesgo de fisuracin en fro ocurre cuando existen conjuntamente, presencia de hidrgeno, microestructura susceptible, tensiones y temperatura cercana a la ambiente (8,9,10). Una manera clsica de evitar la fisuracin por hidrgeno es a travs del precalentamiento de la junta a soldar. Esto disminuye la velocidad de enfriamiento de la soldadura y reduce la probabilidad de formacin de microestructuras peligrosas en la ZAC y en el metal de aporte. La temperatura de precalentamiento acta sobre la velocidad de difusin del hidrgeno y previene la formacin de martensita. Como efecto secundario reduce las tensiones residuales disminuyendo los gradientes trmicos asociados a la soldadura (7,11,12,13). El fenmeno de fisuracin en fro es de tal importancia practica que se han desarrollado numerosos ensayos para estudiar la susceptibilidad de un material a la misma

1 de 8

permitiendo establecer una temperatura de precalentamiento adecuada que garantice la soldadura libre de fisuras. En este trabajo de investigacin se realiz el ensayo Tekken (2,5,15), el cual segn la norma ANSI/AWS B4.0-2000, nos permite someter al cordn de prueba a altos esfuerzos residuales. El Ensayo Tekken Este ensayo fue desarrollado por el instituto japons para la investigacin de ferrocarriles (2). En este ensayo se procede a realizar una junta soldada a tope (y con preparacin de junta) sobre el centro de dos planchas las cuales fueron previamente fijadas (embridadas) a travs de cordones de soldadura en sus extremos a fin de reducir de manera importante la libertad de deformacin del cordn de prueba y por tanto generar altos esfuerzos residuales. Una vez realizado el cordn de ensayo, se procede a inspeccionarlo luego de 24 o incluso 48 horas a fin de detectar posible presencia de fisuracin. Este ensayo simula muy bien condiciones de soldadura de raz en una pasada,

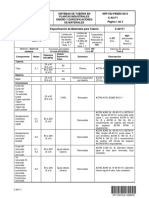

el estado de esfuerzos residuales que se obtienen con este tipo de ensayo es extremadamente alto y por consiguiente los valores de temperaturas mnimas de precalentamiento para evitar la fisuracin son bastante conservadores ms altos que los necesarios en condiciones reales (8). La figura 1 muestra las dimensiones de la probeta requerida para el ensayo. 2. Procedimiento Experimental El metal base utilizado en presente estudio fue un acero de baja aleacin del tipo ASTM A517 con denominacin comercial BOHLER CHRONIT T1 400 (3). La composicin qumica promedio de este material, obtenida empleando la tcnica de Espectrometra de Emisin, se presenta en la tabla 1. Las caractersticas mecnicas segn el catalogo del fabricante de este material se aprecian en la tabla 2 (3). Este material fue suministrado en estado Bonificado con una dureza promedio de 380HB (38 HRC) en forma de planchas de 1x5x8 cortadas mediante oxicorte.

Figura 1. Diseo y dimensin de la probeta Tekken

%C 0.15

%Si 0.25

%Mn 1.51

%Ni 0.03

%Mo 0.10

%Cr 0.13

%Ti 0.01

%B 0.0015

%P 0.027

%S 0.0012

Tabla 1. Anlisis qumico del metal base CHRONIT T1 400 (ASTM A517)

2 de 8

Dureza Resistencia a la Limite de promedio traccin fluencia 400 HB 1350 N/mm2 1050 N/mm2 Tabla 2. Propiedades mecnicas

Como metal de aporte se seleccion al electrodo revestido de tipo bsico, como E11018-G con dimetro de 4.0 mm y una longitud de 350 mm. Los electrodos fueron suministrados empaquetados en un recipiente metlico sellado hermticamente. Dichos electrodos fueron mantenidos segn las condiciones indicadas por el fabricante (16), garantizando de esta manera los rangos de niveles de hidrgeno difusible. La tabla 3 muestra el anlisis del metal depositado, indicado segn el catlogo del fabricante

%C 0.06 %Mn 1.50 %Si 0.25 0.50 %Mo 0.20 %Ni 1.00

Figura 2. Probeta ensamblada

Tabla 3. Anlisis qumico del metal depositado

Las condiciones generales de ambiente fueron de 78 85 % de humedad relativa, temperaturas entre los 16 a 18 grados centgrados. Se ensambl las probetas soldndolas de acuerdo al esquema propuesto para el ensayo Tekken (15), teniendo los cuidados en la preparacin de los cordones de embridamiento propuesto por la norma del ensayo y teniendo un control de temperatura entre pases de 200C, propuesto por el fabricante del material, el electrodo utilizado fue el E11018-G. La figura 2 muestra una de las probetas ensambladas, con sus respectivos cordones de embridamiento.

Se procedi a depositar el cordn de prueba de acuerdo al esquema segn norma el ensayo, depositndose la soldadura en posicin horizontal (1G) con procedimiento manual por arco revestido (SMAW). Se ensayaron las probetas a diferentes condiciones, una de ellas sin precalentamiento (a temperatura ambiente 18C) y se determin para las otras las siguientes temperaturas de precalentamiento: 100, 150 y 200 C, realizndose el precalentamiento por medio de flama oxiacetilnica con control de temperatura de precalentamiento por medio de termocupla y tiza trmica para finalmente depositar el cordn. Se seleccion parmetros de soldadura a modo de mantener un adecuado aporte trmico. Los parmetros se indican en la tabla 4.Una vez realizadas las uniones se dejo transcurrir un tiempo de 48 horas luego se procedi a realizar los ensayos de inspeccin visual, lquidos penetrantes, para luego efectuar cuatro cortes transversales y se realizaron obsevaciones macrogrficas y microgficas y las mediciones de Microdureza Vickers con una carga de 0.5Kg

Temperatura de precalentamiento C

Intensidad de corriente Amp. 147

Tensin Volts.

Velocidad media de desplazamiento mm/seg 4

Calor aportado J/mm

Sin precalentamiento (18C) Con precalentamiento (100, 200, 300C)

48.5

1336

147

48.5

1336

Tabla 4. Valores promedio de los parmetros de soldadura

3 de 8

3. Resultados De la inspeccin visual y por lquidos penetrantes: Se pudo observar que el cordn depositado sin temperatura de precalentamiento present fisura longitudinal a todo lo largo del condn, debido a que el enfriamiento y solidificacin del cordn se realiz en forma rpida adems de estar sometido a altos esfuerzos por la naturaleza del ensayo (probeta autotensionada), como vemos el cordn realizado sin precalentamiento no es capaz de soportar estos esfuerzos, mientras que en los dems casos no se observ fisura ni otro tipo de discontinuidad importante. La figura 3 muestra la inspeccin por liquidos penetrantes.

De la macrografa: En el primer caso (a temperatura ambiente de 18C) se pudo apreciar la profundidad de la fisura ocurrida en la zona fundida desde la cara del cordn hasta la raz. En los dems casos no se present fisura alguna en todas las secciones estudiadas. Para todos los casos se observ que existi una fusin completa entre el material base y el material de aporte a lo largo de toda la junta soldada. Asimismo a travs del ataque macrogrfico se pudo comparar el ancho de la Zona Afectada por el Calor (ZAC) presentndose la mayor amplitud de la ZAC para la temperatura de precalentamiento de 200 C (8.2 mm). Se comprob que aumentando la temperatura de precalentamiento con aporte de calor constante se aumenta el ancho de la zona afectada por calor (ZAC). La figura 4 y la tabla 5 muestran estos resultados.

Temperatura de Ancho promedio de la precalentamiento (C) ZAC en (mm) 18 3.2 100 6.1 150 7.2 200 8.2 Tabla 5. Valores promedio del ancho de la ZAC

Figura 3. Inspeccin por L.P. de la probeta sin precalentar

Sin precalentamiento

T = 100 C

T = 150 C

T = 200 C

Figura 4. Macrografa de los cordones ensayados a las diferentes temperaturas de precalentamiento

4 de 8

De la micrografa:

Figura 5. Micrografa del metal base

Figura 9. Micrografa de la lnea de fusin T: 150C

Figura 6. Micrografa de la zona fundida

Figura 10. Micrografa de la lnea de fusin T: 200C

Figura 7. Micrografa de la lnea de fusin T: 18C

Figura 11. Micrografa de la ZACAC grano grueso

Figura 8. Micrografa de la lnea de fusin T: 100C

Figura 12. Micrografa de la ZACAC grano fino

5 de 8

Figura 13. Micrografa de la ZACAI intercrtica

Figura 14. Micrografa de la ZAC subcrtica

Los resultados se muestran en fotomicrografas que fueron tomadas a 1000X, siendo las probetas atacadas con Nital. La microestructura del Material Base (MB), figura 5, permiti advertir la presencia de bainita y martensita revenida de bajo carbono homogeneamente distribuida. Estas estructuras le confieren al acero una alta resistencia mecnica y una mejor resistencia a la abrasin. La Zona Fundida (ZF), figura 6, no ha sufrido cambios siendo la misma en todos los ensayos su microestructura result estar formada por granos grandes de ferrita acicular (estructura basaltica). Para las zona de la lnea de fusin (LF) se hace una comparacin de las microestructuras obtenidas para las cuatro condiciones, sin precalentamiento y con precalentamiento de 100, 150 y 200C. En los cuatro casos la ZAC se subdivide en Zona de Austenizacin Completa (Zona ZAC AC de grano grueso y ZAC AC de grano fino) de Austenizacin Incompleta (Zona ZAC AI intercrtica) y la Zona ZAC Subcrtica. La diferencia que existi en todos los casos fue en la extensin de estas subzonas como consecuencia del aumento de la temperatura de precalentamiento. La zona afectada por el calor (ZAC) esta constituida por una serie de microestructuras correspondientes a las diferentes temperaturas mximas que han alcanzado cada punto de esta zona y de su velocidad de enfriamiento. Es as que los puntos ms cercanos a la lnea de fusin

(LF) han alcanzado temperaturas muy altas austenizando completamente (ZAC AC) el material y enfrindose rpidamente. Ello ha producido una microestructura martenstica como se aprecia en las figuras 7,8,9,10. En la zona (ZAC AC) ms cercana a la zona de fusin se aprecia claramente, figura 11, una estructura martenstica gruesa (lath martensite). Conforme se aleja de la zona fundida la estructura martenstica experimenta una disminucin en el tamao de sus granos, figura 12. Cuando la temperatura mxima alcanza niveles de austenizacin incompleta (ZAC AI), estos puntos de la ZAC se enfriarn desde un estado bifsico de austenita + ferrita produciendo luego del enfriamiento estructuras mixtas constituidas por ferrita y ndulos de perlita fina, figura 13. Conforme se examinan puntos ms alejados del cordn, la temperatura mxima alcanzada durante la soldadura sigue descendiendo hasta alcanzar valores por debajo de AC1 (723C). En esta zona subcrtica (ZAC SC ) no hay transformacin austentica y por tanto los cambios observados en la microestructura son menos evidentes figura 14, provocando un efecto de revenido en aquellas regiones donde la temperatura alcanz valores mayores a la de revenido del material base. De la microdureza Vickers De la grfica 1 se pudo observar y comparar los resultados obtenidos del ensayo de microdureza para las diferentes condiciones de precalentamiento.

6 de 8

Mxima dureza bajo el cordn

500

Dureza del material base

450

400

HV0.5

350

300 Sin precalentar 250 T:100 C T:150 C T:200 C 200 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Distancia desde el centro del cordn de ensayo (mm)

Grfica 1. Comparacin de los resultados de microdureza Vickers entre las diferentes condiciones de precalentamiento

Se observ que al aumentar la temperatura de precalentamiento el perfil de durezas medido desde el centro del cordn hasta el metal base, se torna ms homogneo y los valores de dureza mxima disminuyen. Ello es una consecuencia de una menor velocidad de enfriamiento despus de la soldadura lo cual produce unas estructuras intermedias ( ainita, b ferrita + perlita) que son menos duras que la martensita. A travs de ello se reduce significativamente el comportamiento frgil de la unin. Sin embargo tambin se observa que el ancho de la ZAC se incrementa con la temperatura de precalentamiento . Esto es particularmente importante en aceros tratados trmicamente, como este material , porque la regin de la ZAC quedar con propiedades mecnicas inferiores a las del material base. Conclusiones En la prctica, para una situacin dada (composicin qumica del material base,

espesor del material, esfuerzos residuales, composicin del electrodo y aporte de calor), el riesgo de la fisuracin en fro es reducido precalentando la unin a soldar. Segn el ensayo Tekken una temperatura de precalentamiento adecuada para evitar la fisuracin en fro en la soldadura del acero en estudio sera de 100 C. La dureza y microdureza mxima de la zona de fusin y de la ZAC disminuyen con el incremento de la temperatura de precalentamiento. La dureza mxima en la zona afectada por el calor alcanz un valor de 470 HV0,5, en el ensayo realizado sin precalentamiento, comparado con la dureza del material base en estado de suministro que fue de 420 HV0,5. Sin embargo, cuando se aplic una temperatura de precalentamiento de 200C, la dureza mxima descendi hasta un valor de 250 HV0,5.

7 de 8

Del anlisis microgrfico se concluye que aun a la temperatura de precalentamiento de 100 C, obtenemos presencia de estructuras martensticas en la zona de fusin, las que elevan la dureza en la ZAC pero manteniendola dentro de un rango aceptable de 350 a 400 HV0,5. El perfil de durezas medido a lo largo de la ZAC de las uniones soldadas permiti advertir la presencia de entalles metalrgicos donde la dureza del material sufre variaciones importantes en una regin muy reducida del material. La presencia de martensita en la microestructura de este acero no es un factor crtico para provocar fisuracin debido a que se trata de una martensita de bajo %C (0,15%C) y su proporcin desciende a valores menores al 50% cuando se emplean temperaturas de precalentamiento mayores a 100C. El ancho de la ZAC aument progresivamente con el incremento de la temperatura de precalentamiento. Aument de 3.2 mm para una condicin sin precalentamiento hasta 8.2 para un precalentamiento de 200C En las condiciones de estudio no se presentaron problemas en la utilizacin del electrodo E11018-G por lo que es sumamente importante definir un procedimiento de soldadura para un control adecuado antes , durante y despus del proceso de soldadura.

Referencias 1. Reina Gomez, Manuel, Soldadura de los Aceros, Aplicaciones, 3ra Edicin, Madrid, 1993. 2. Fosca Pastor, Carlos, Introduccin a la Metalurgia de la Soldadura, 3ra Edicin, PUCP, julio 2002. 3. Boehler, Manual de Aceros, Guia Practica para la Adecuada Seleccin y Procesamiento de Aceros Especiales. 4. Carrillo Olivares, Francisco, Soldadura Corte e Inspeccin, Univ. de Cadiz, 1998.

5. H. J. Quesada, M. Zalazar y E. P. Asta, Evaluacin a la Fisuracin en Fro de un Acero de Alta Resistencia, Jornadas SAM 2000 IV Coloquio Latinoamericano de Fractura y Fatiga, Agosto del 2000. 6. Eduardo Donoso, Diseo de Ingeniera, Tolva Para Camiones de la Gran Minera, Universidad de Chile, Enero del 2002. 6. Raymond R. Unocic,The Effect of Arc Welding Parameters on Diffusible Hydrogen Content in Steel Weldments, Welding Engineering 600 Literature Review, Department ofMaterials Science & Engineering, The Ohio State University, February 25, 2000. 8. Jack H. Devletian, Neil D. Fichtelberg, Controlling Hydrogen Cracking in Shipbuilding, AWS Welding Journal, November 2001. 9. S. A. Gedeon and T. W. Eagar Assessing Hydrogen Assisted Cracking Fracture Modes in High-Strength Steel Weldments, AWS Welding Journal, June 1990. 10. N. Bailey, F. Coe, T. Gooch, P. Hart, N. Jenkins, R. Pargeter, Welding Steel Without Hydrogen Cracking, Abintong publishing, 1990. 11. Ingenieros del Centro de Investigacin y Desarrolllo del Astillero de David Taylor , de Bethesda, Md, Soldabilidad de Aceros de Alta Resistencia, Welding Design and Fabrication, May 1987. 12. Investigadores del instituto de Helsingor de Dinamarca, Soldabilidad de los Aceros de Alta Resistencia Templados y Revenidos, Revista de Soldadura, 17(4), 1987. 13. Metals,P. H. M. HartAWS Resistance to Hydrogen Cracking in Steel Weld, Welding Journal, January 1986. 14. Institute of Metal Science at the Bulgarian Academy of Sciences, Cold Cracks in weld joints 15. ANSI/AWS B4.0-2000, An American National Standard, Standar Methods for Mechanical Testing of Welds. 16. EXSA. S.A., Manual de electrodos Revestidos, 2002.

8 de 8

9 de 8

Вам также может понравиться

- Diferencia Entre ASTM A53 B y ASTM A106 BДокумент4 страницыDiferencia Entre ASTM A53 B y ASTM A106 BJuan Armando Ruiz MayorgaОценок пока нет

- 2.2. Fcaw-09Документ34 страницы2.2. Fcaw-09samyfr454Оценок пока нет

- Fichas Tecnicas de EsparragosДокумент5 страницFichas Tecnicas de EsparragosRoberto Eduardo Salvador MonteroОценок пока нет

- Analisis de La Norma Api 1104Документ23 страницыAnalisis de La Norma Api 1104Marco AlvarezОценок пока нет

- Especificaciones C80 (ASTM D788)Документ4 страницыEspecificaciones C80 (ASTM D788)Rosita RuedaОценок пока нет

- Normas de Galvanizado Astm123Документ3 страницыNormas de Galvanizado Astm123Reynaldo Ruiz MendozaОценок пока нет

- Tiempos de SoldaduraДокумент2 страницыTiempos de Soldadurabisuteria1Оценок пока нет

- 07 - Astm A153Документ8 страниц07 - Astm A153vargas35100% (1)

- Paper "Temper Bead Welding"Документ2 страницыPaper "Temper Bead Welding"Edgar BenavidesОценок пока нет

- WPS AsmeДокумент3 страницыWPS AsmeDaniel ZapataОценок пока нет

- Electrodo E7018 1 - 8 - (3.2 MM) ESABДокумент2 страницыElectrodo E7018 1 - 8 - (3.2 MM) ESABAlejandro AguanteОценок пока нет

- Traduccion Norma Astm 123 - 17Документ14 страницTraduccion Norma Astm 123 - 17LuisОценок пока нет

- Normas GalvanizacionДокумент3 страницыNormas GalvanizacionFernando LedesmaОценок пока нет

- QW-482 Welding Procedure Specification (WPS)Документ2 страницыQW-482 Welding Procedure Specification (WPS)JORDY ROBINSON CAICHIHUA VERGARAОценок пока нет

- 1006-18 Macropoxy 646 Blanco - VenkrugДокумент1 страница1006-18 Macropoxy 646 Blanco - VenkrugALexander HuancahuireОценок пока нет

- SMC03 0Документ18 страницSMC03 0Juan OrmacheaОценок пока нет

- Reporte Espesores Hogar Caldera VRДокумент8 страницReporte Espesores Hogar Caldera VRAndrés MartinОценок пока нет

- Acero Al Carbono Con Alto Contenido de CromoДокумент3 страницыAcero Al Carbono Con Alto Contenido de CromoKarla Ramos RodriguezОценок пока нет

- Utp 6020Документ1 страницаUtp 6020Luis ErnestoОценок пока нет

- Aceros Al Carbono ASTM A27Документ3 страницыAceros Al Carbono ASTM A27J Francisco Chiken Torres HerreraОценок пока нет

- Electrodo Lincoln GRICU 8Документ1 страницаElectrodo Lincoln GRICU 8Jose Luis Perez JimenezОценок пока нет

- Electrodos LosacДокумент7 страницElectrodos LosacFernando VolpiОценок пока нет

- Codigo AsmeДокумент21 страницаCodigo AsmeFlorencio Martínez KenОценок пока нет

- Norma A27 - TraducciónДокумент6 страницNorma A27 - TraducciónHans schumacherОценок пока нет

- Astm A143-16a EspДокумент6 страницAstm A143-16a EspRodrigo PizarroОценок пока нет

- 5 - Equivalencia de NormasДокумент2 страницы5 - Equivalencia de Normasnicolas jaraba100% (1)

- 4009 Ikh TractocamionДокумент19 страниц4009 Ikh TractocamionSantiago Daza MoralesОценок пока нет

- Pernos PDFДокумент8 страницPernos PDFAndres Leonardo RodriguezОценок пока нет

- Modulo09 - Discontinuidades Del Metal Base y de La SoldaduraДокумент26 страницModulo09 - Discontinuidades Del Metal Base y de La SoldaduraNicolas RoldanОценок пока нет

- Examen Radiográfico y Ultrasónico - Asme Viii (Uw-11)Документ2 страницыExamen Radiográfico y Ultrasónico - Asme Viii (Uw-11)Nanu Iula100% (1)

- Arcal 1Документ2 страницыArcal 1ghangОценок пока нет

- Nota Informativa Astm A36 y Api 5L BДокумент4 страницыNota Informativa Astm A36 y Api 5L BRaymundo Garcia100% (1)

- Sesion 1 Entre La Tradicion y La ModernidadДокумент17 страницSesion 1 Entre La Tradicion y La ModernidadJulien's DKОценок пока нет

- Normalización de Aceros Según AstmДокумент21 страницаNormalización de Aceros Según AstmHectorVasquezLaraОценок пока нет

- 23 Sigma Fase de Fragilidad DF MECANISMO de DAÑO 23Документ9 страниц23 Sigma Fase de Fragilidad DF MECANISMO de DAÑO 23Anonymous 5IFjxk3Оценок пока нет

- Plancha de Acero NavalДокумент4 страницыPlancha de Acero NavalSantiago KingОценок пока нет

- Control de GalvanizadoДокумент4 страницыControl de GalvanizadoSergio FernandezОценок пока нет

- WPS SML 2 20Документ5 страницWPS SML 2 20ELIANA GABRIELA ALVAREZ ZUÑIGAОценок пока нет

- 7 Titanio 1Документ1 страница7 Titanio 1reneОценок пока нет

- T13.03 Influencias Electricas Sobre Tuberias de AceroДокумент10 страницT13.03 Influencias Electricas Sobre Tuberias de AceroCristian Stuardo GaticaОценок пока нет

- Cuadro TorqueДокумент1 страницаCuadro TorqueEsteban AyalaОценок пока нет

- 01051317CC Pintura Epoxica Macropoxy 646 Sherwin WilliamsДокумент1 страница01051317CC Pintura Epoxica Macropoxy 646 Sherwin Williamsmartin100% (1)

- Supercito A1 E7018-A1Документ1 страницаSupercito A1 E7018-A1ricardodelatorreОценок пока нет

- Co-Ht - Sika Epóxi Rico en CincДокумент3 страницыCo-Ht - Sika Epóxi Rico en CincTulio Roberto Guarin RОценок пока нет

- ITAC04 Tolerancias Dimensionales Rev 0Документ11 страницITAC04 Tolerancias Dimensionales Rev 0carlosОценок пока нет

- sISTEMA DE MEDIDAS DE TUBERIAS PDFДокумент434 страницыsISTEMA DE MEDIDAS DE TUBERIAS PDFAngel RzОценок пока нет

- Informe Lab. DurezaДокумент30 страницInforme Lab. DurezaCarlos ÁlvarezОценок пока нет

- Ferritoscope Brochure EspañolДокумент8 страницFerritoscope Brochure EspañolDiego Gamarra100% (1)

- Clínica de Códigos Asme Sección Ix - Edición 2021Документ1 страницаClínica de Códigos Asme Sección Ix - Edición 2021Herlin Velasquez AguilarОценок пока нет

- Calificacion de Pro y SoldadoresДокумент22 страницыCalificacion de Pro y SoldadoresOSCARОценок пока нет

- Astm 385-03Документ13 страницAstm 385-03pilo111Оценок пока нет

- Ext Ca1Документ5 страницExt Ca1Fer VFОценок пока нет

- Astm A480Документ5 страницAstm A480Jose Juan CharlesОценок пока нет

- Qué Tipo de Fuente de Poder Se Emplea en El en El Proceso de Soldadura FCAWДокумент1 страницаQué Tipo de Fuente de Poder Se Emplea en El en El Proceso de Soldadura FCAWRodmi Torres Peralta50% (2)

- Fisuracion Astm 517 Similar Chronit t1Документ9 страницFisuracion Astm 517 Similar Chronit t1jimmyОценок пока нет

- SoldaduraДокумент94 страницыSoldaduraFlorencio Martínez Ken100% (1)

- Astm A514 GR BДокумент6 страницAstm A514 GR BelweldОценок пока нет

- Evaluación A La Fisuración en Frio de Un Acero deДокумент8 страницEvaluación A La Fisuración en Frio de Un Acero desolrac4371Оценок пока нет

- AA 2.2 PF. Rodolfo - Martin - Alavez - EstudilloДокумент23 страницыAA 2.2 PF. Rodolfo - Martin - Alavez - EstudilloArturo MPОценок пока нет

- Soldadura de Un Acero Inoxidable Duplex 2205 Por El Proceso de Soldadura GTAWДокумент12 страницSoldadura de Un Acero Inoxidable Duplex 2205 Por El Proceso de Soldadura GTAWJose Antonio Gomez MedinaОценок пока нет

- Diccionario para IngenierosДокумент340 страницDiccionario para IngenierosARMAJOSE216100% (5)

- Eleccion Tipo de Acero PDFДокумент16 страницEleccion Tipo de Acero PDFJavier Flores RamosОценок пока нет

- Procedimientos de Arranque Paro de Calderas y OperaciónДокумент86 страницProcedimientos de Arranque Paro de Calderas y OperaciónEdward Hcr78% (27)

- Parte 1 - Endurecimiento Por PrecipitaciónДокумент2 страницыParte 1 - Endurecimiento Por PrecipitaciónEdward HcrОценок пока нет

- Manual Del Cuidado de La Caldera - Cleaver y BrooksДокумент30 страницManual Del Cuidado de La Caldera - Cleaver y BrooksEdward Hcr100% (1)

- Bosch RexrothДокумент72 страницыBosch RexrothJavier SumozaОценок пока нет

- Guia Practica Deformaciones de SoldaduraДокумент58 страницGuia Practica Deformaciones de SoldadurafirstmechsacОценок пока нет

- Diseño TanquesДокумент130 страницDiseño TanquesEdward HcrОценок пока нет

- Reglamento ANDE (Texto)Документ41 страницаReglamento ANDE (Texto)Luna PalaciosОценок пока нет

- Guía Evaluada ElectricidadДокумент2 страницыGuía Evaluada ElectricidadGonzaloAbrigóОценок пока нет

- Memoria de Calculo - Inst ElectricasДокумент9 страницMemoria de Calculo - Inst ElectricasAlexander PMoОценок пока нет

- ACTIVIDAD FORMATIVA Base de DatodДокумент5 страницACTIVIDAD FORMATIVA Base de DatodAkane ShippudenОценок пока нет

- 10 - Propiedades MecánicasДокумент6 страниц10 - Propiedades MecánicasJose Leonardo MARTINEZ PEDREROSОценок пока нет

- Informe de Topografia Tambobamba Con AnexosДокумент92 страницыInforme de Topografia Tambobamba Con Anexoslucho champi quispeОценок пока нет

- Seguridad InformáticaДокумент4 страницыSeguridad InformáticaJulieta ArtetaОценок пока нет

- Tecnología de Sistema de Iniciación de Tronadura Inalámbrico. Caso de Estudio Mina Ernest Henrry - I. GottreuxДокумент16 страницTecnología de Sistema de Iniciación de Tronadura Inalámbrico. Caso de Estudio Mina Ernest Henrry - I. GottreuxpablomilanezОценок пока нет

- Informe de Climatizacion Automotriz, Luis Andres YanezДокумент13 страницInforme de Climatizacion Automotriz, Luis Andres YanezLuis YanęzОценок пока нет

- Informe Cangrejeras y Desplome Muro Bloque AДокумент9 страницInforme Cangrejeras y Desplome Muro Bloque AFreddy Luque BalderramaОценок пока нет

- Frenos Disco Shimano MontajeДокумент2 страницыFrenos Disco Shimano MontajesilascogidoОценок пока нет

- Conclusión Bioquímica, Agua.Документ2 страницыConclusión Bioquímica, Agua.Enrique AmezcuaОценок пока нет

- Bryan - Julian - Ariza - Fonseca - Taller 1 PDFДокумент7 страницBryan - Julian - Ariza - Fonseca - Taller 1 PDFBryan Julian Ariza FoncecaОценок пока нет

- CORRIDA Y CEMENTACI+ôN DE LINERДокумент42 страницыCORRIDA Y CEMENTACI+ôN DE LINERAleks ProañoОценок пока нет

- Trabajo de Abdon (Sistema)Документ13 страницTrabajo de Abdon (Sistema)Club-Defensor Familia-CastillonОценок пока нет

- Fuerza de Rozamiento y de ImpulsoДокумент20 страницFuerza de Rozamiento y de ImpulsoelvissiiОценок пока нет

- Ejercicios DisenoBDatosДокумент5 страницEjercicios DisenoBDatosValentina IgnaciaОценок пока нет

- Secuencia Sintética de Anilina A P-NitroacetanilidaДокумент4 страницыSecuencia Sintética de Anilina A P-NitroacetanilidaKeity Hernandez DávilaОценок пока нет

- Enzima QuimosinaДокумент9 страницEnzima QuimosinaDylan Navarro L0% (1)

- Investigacion Tipos de Breaker y Sus AplicacionesДокумент3 страницыInvestigacion Tipos de Breaker y Sus Aplicacionescarolina villa100% (1)

- EXT 8piUAem55dbqewAonq6hДокумент5 страницEXT 8piUAem55dbqewAonq6hEdinsonTapiaОценок пока нет

- Memorias de Cálculo y Cuadro de CargasДокумент5 страницMemorias de Cálculo y Cuadro de Cargasoscar sarabiaОценок пока нет

- Ipe - Hea - ColmenaДокумент4 страницыIpe - Hea - ColmenaAugusto GuioОценок пока нет

- Clase 1 - Int. Dibujo TécnicoДокумент23 страницыClase 1 - Int. Dibujo TécnicoMaureenОценок пока нет

- Expediente Tecnico UnifamiliarДокумент46 страницExpediente Tecnico UnifamiliarJhony Jauser Morales FelixОценок пока нет

- Cuestionario FinalДокумент26 страницCuestionario FinalGarcía Cabanillas ElioОценок пока нет

- Fundamentos de Programación. Algoritmos y Estructura de Datos - Luis Joyanes - EditableДокумент214 страницFundamentos de Programación. Algoritmos y Estructura de Datos - Luis Joyanes - EditableUlises Ramos80% (5)

- Planchafactura 2Документ42 страницыPlanchafactura 2Cesar Escarcena100% (1)

- Diagrama ElectricoДокумент4 страницыDiagrama ElectricoCarlos Alvarez50% (2)

- Cabrera Ñaupa Jorge RonaldДокумент2 страницыCabrera Ñaupa Jorge RonaldJorge Ronald Cabrera ÑaupaОценок пока нет