Академический Документы

Профессиональный Документы

Культура Документы

Cap. II

Загружено:

Miguel C CoelloАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Cap. II

Загружено:

Miguel C CoelloАвторское право:

Доступные форматы

CAPTULO II MARCO TERICO

2.1. MTODO DE EXPLOTACIN A CIELO ABIERTO La eleccin de un mtodo de explotacin de un yacimiento mineral se basa principalmente en una decisin econmica (Costos, beneficio,

inversiones, flujos de caja, etc.). Esta decisin est relacionada con mltiples factores propios del yacimiento tales como:

Ubicacin. Forma. Tamao. Topografa superficial. Profundidad del cuerpo mineral. Tipo de mineral. 5

Complejidad y calidad de la mineralizacin. Distribucin de la calidad de la mineralizacin (selectividad). Caractersticas del macizo rocoso. Calidad de la informacin de reservas. Inversiones asociadas.

Esta informacin provendr de una campaa de exploracin debidamente desarrollada.

Adems, y no menos importante, la eleccin depender de las polticas, necesidades y recursos que disponga la empresa interesada en realizar dicha explotacin.

Es por ello que cada yacimiento es potencialmente sensible a ser explotado por cualquier mtodo minero, de los cuales sern descartados los que no representen un buen negocio para la empresa interesada. Una vez definido el mtodo ms apropiado podremos pensar si el proyecto minero proseguir su curso hacia la explotacin y para efectos de nuestro propsito asumiremos que esta etapa ya ha sido salvada y que definitivamente explotaremos yacimientos por el mtodo de Rajo Abierto (Cielo Abierto u Open Pit, como se conoce comnmente el mismo mtodo en otros pases, donde recibe distintos nombres).

La explotacin de un yacimiento por el mtodo de rajo abierto, requiere de datos iniciales, provenientes de campaas de exploracin (Sondajes), los cuales sern procesados de modo de obtener un modelo de bloques (Krigeage, Ivor, etc.). Este modelo de bloques consiste en una matriz tridimensional de bloques de dimensiones definidas por su largo, ancho (ambos iguales por lo general) y alto, este ltimo valor corresponder a la altura de los bancos del futuro rajo. Dicha altura ser definida principalmente en funcin de las caractersticas del yacimiento y la eleccin de los equipos de explotacin. La altura del banco a su vez define en la estimacin de reservas la altura que tendrn los compsitos en la campaa de sondajes.

Cada uno de los bloques podr guardar informacin relevante de datos como:

- Tipo de Roca (geomecnica, estructuras y litologa). - Leyes (tanto del mineral principal como de sus sub - productos). - Datos econmicos (costos de extraccin, de proceso, de venta y/o beneficio econmico asociado). - Recuperaciones metalrgicas. - Etctera.

Una vez disponible la informacin entramos a la etapa de diseo, la cual nos entregar como resultado los lmites econmicos de nuestra explotacin denominado Pit final, a lo cual podemos agregar los lmites de las distintas etapas de la explotacin llamadas Fases, las cuales nos definen la secuencia de explotacin del yacimiento.

Debemos notar que muchos de los datos utilizados para el diseo del rajo, son estimaciones basadas en estudios y recopilacin estadstica de otras explotaciones, adems de los datos sujetos a correccin por la aparicin de nuevas tecnologas (influyentes en los costos), nuevas reservas (futuras expansiones) y condiciones del mercado (Precio del metal, leyes nacionales, regulaciones ambientales, polticas nacionales e internacionales, etc.), por lo que difcilmente podemos decir que nuestro rajo se comportar tal cual lo hemos planteado en la etapa inicial del diseo. En otras palabras debemos decir que el diseo final de un rajo con seguridad ser modificado al ir incorporando informacin fresca en las bases de datos.

Disponiendo de los lmites econmicos del rajo final y las fases de explotacin, es decir la secuencia de extraccin de materiales, debemos definir el Cmo vamos a extraer las reservas, por lo que debemos entrar en una etapa de planificacin de la explotacin.

Esta planificacin comprende tres etapas paralelas y que cada una abarca las actividades de explotacin para perodos de tiempo distintos, hablamos entonces de Planificacin de Corto, Mediano y Largo Plazo. 7

En estas etapas se planifican las actividades a realizar en funcin de la explotacin misma del rajo, polticas de la Compaa (necesidades, recursos, intereses, etc.), influencia de agentes internos (problemas climticos, recursos humanos, etc.) y externos a la empresa (mercado, regulaciones, normativas, etc.).

Dependiendo de cada explotacin la planificacin de corto, mediano y largo plazo abarcar perodos distintos (Corto plazo: da, semana, mes, trimestre, semestre. Mediano plazo: trimestre, semestre, ao, bi anual, tri anual. Largo plazo: anual, bi anual, 10 aos, etc.).

Como todo proyecto, la explotacin de un yacimiento deber ser evaluada tcnica y econmicamente, dentro de un perodo o vida del yacimiento. Esta vida del yacimiento depender principalmente de las cantidades de reservas mineables, ritmo de explotacin requerido o produccin de la faena y de las necesidades, polticas, recursos o intereses de la empresa.

Para la correcta evaluacin del proyecto, debemos contar con los datos necesarios para el desarrollo de los estudios, los cuales provendrn de fuentes de informacin tcnica fidedignas, tales como la operacin de otros yacimientos de similares caractersticas, tecnologa, procesos productivos involucrados y la experiencia de los encargados de evaluar dicho proyecto.

Dentro de los procesos productivos se encuentran por ejemplo:

Perforacin. Tronadura. Carguo y Transporte. Sistemas de manejo de materiales. Servicios de apoyo.

Dentro de los otros procesos que participan de la produccin (no menos importantes) se encuentran:

- Exploraciones (paralelas a la operacin). - Proceso fsico-qumico del mineral (Conminacin, flotacin, fundicin, aglomeracin, lixiviacin, electro obtencin, etc.).

- Venta del producto (transporte, seguros, impuestos, etc.).

Debemos notar que existen actividades paralelas a estas que participan directamente con las distintas operaciones y que forman parte del proceso mismo y de sus costos asociados como por ejemplo:

Geologa. Mantencin de equipos, maquinarias e instalaciones. Depreciacin de los equipos. Suministros de energa e insumos. Recursos humanos y administracin.

Seguridad, higiene y prevencin de riesgos. Medio ambiente. Contabilidad y finanzas. Control de calidad. Etctera.

Cada uno de estos procesos o actividades ligadas a ellos, significa un costo dentro del desarrollo de la explotacin. Estos costos sern los que definirn si un bloque con ley mayor que cero ser considerado como Mineral, Mineral de baja ley o simplemente Estril, ya que obtener el fino asociado a ese bloque significar un costo y por ende un beneficio econmico para el proyecto.

En este sentido podemos decir que en funcin de los costos estimados para la extraccin de un bloque del yacimiento, definiremos una ley que permita discriminar un bloque como mineral o estril, la cual llamaremos LEY DE CORTE CRTICA.

2.2. ESTIMACIN DE LA LEY DE CORTE CRTICA, PARA EL DISEO DE UNA EXPLOTACIN A CIELO ABIERTO.

La definicin de los lmites econmicos de explotacin de un rajo, se basar en un modelo econmico de beneficio nulo al extraer la ltima expansin marginal. Esquemticamente lo podemos ver en la siguiente figura:

E1 E2

M1

M2 B=I-C B: I: C:

ltima expansin marginal

Beneficio neto esperado de la ltima expansin marginal Ingresos por venta del producto Costos para obtener el producto

10

2.3. DETERMINACIN DE LA LEY DE CORTE PTIMA.

La ley de corte es el criterio empleado en minera para discriminar entre el mineral y estril. Se busca determinar la ley de corte que maximiza el valor presente de los flujos de caja de la operacin de un modelo general: Mina, Planta y Refinera, obtenindose tres leyes de corte econmicas al considerar que cada una de estas etapas limita por s sola la capacidad de operacin, y tres leyes de corte de equilibrio al equilibrar las capacidades de cada par de etapas. Una de estas seis leyes corresponde a la ley de corte ptima.

El mejor criterio para definir la ley de corte es el de maximizar el valor presente de los flujos de caja de la operacin, lo cual fallara bajo consideraciones muy especiales.

2.3.1. Descripcin del Modelo.

Sean 3 unidades bsicas. Mina, Planta y Refinera, cada una de ellas con una capacidad mxima dada y costos unitarios constantes en el tiempo, tenindose adems los costos fijos totales, precios de venta del producto refinado y una recuperacin total del proceso.

Material

Etapa

Capacidad Mxima M C R

Costos unitarios

MINA Mineral PLANTA Concentrado REFINERA Producto MERCADO Definiciones:

m c r

M : Cantidad mxima de material (estril y mineral) a extraer en un ao. C : Cantidad mxima de mineral a tratar en un ao. R : Cantidad mxima de fino a producir en un ao. 11

m : Costo de mina por unidad de material, independiente de la ley de la unidad explotada (perforacin, tronadura, c : Costo por unidad de mineral tratado. r : Costo por unidad de producto incluyendo fundicin, refinera y ventas. f : Costos fijo. s : Precio de venta. u : Recuperacin metalrgica. carguo y transporte).

2.3.2. Determinacin de Leyes de Corte Econmicas.

Para determinar la influencia de la ley de corte en la economa de la operacin, se plantea una expresin bsica del beneficio. De ella se deduce la frmula para el valor presente y de esta ltima se obtienen las leyes de corte ptimas para cada unidad productora.

El beneficio est dado por la siguiente expresin: (1) P = (s - r) En que: Qm : Cantidad de material a extraer en un perodo de T aos. -

Limitado por M. Qc : Cantidad de mineral a tratar en un perodo de T aos.

Limitado por C. Qr : Cantidad de producto obtenido en un perodo de T aos.

Limitado por R. T : Perodo de operacin en aos.

Los costos totales para el perodo son:

El ingreso bruto del perodo est dado por:

El beneficio neto del perodo ser: (4) P = R - Ct 12

Qc y Qr dependen de la ley de corte.

El objetivo es maximizar el valor presente de los beneficios de la operacin. Se busca una expresin para el incremento del valor presente de la explotacin de un perodo. Como esto es difcil suponemos que conocemos la respuesta y analizaremos la estructura de la solucin. Sea V el valor presente mximo posible de los beneficios futuros de la operacin. Sea W el valor presente mximo posible de los beneficios futuros despus de la explotacin del perodo T.

La ley de corte aplicable a Qm debe ser tal que el valor presente del beneficio de la explotacin de Qm + W sea mximo.

De la definicin de valor presente, considerando a d como la tasa de descuento, se tiene: d)i) i = 1 a n d)j )

VPN = - I +

Bi

VPN = - I +

Bi

d)i ) + P / (1 + d)T + i = 1 a T-1, j = T+1 a n

en el perodo T ya he recibido los flujos anteriores, por lo que no se consideran para el clculo, entonces tenemos que: V = P / (1 + d)T V = P / (1 + d)T + 1 / (1 + d)T

j

j = T+1 a n

k

k = 1 a n-T

13

k = 1 a n-T

(5)

V = (P + W) / (1 + d)T

Como se trata de un futuro inmediato tenemos que T es muy pequeo, por lo que podemos considerar la expresin: (1 + d)T = 1 + T d

quedando: (6) V-W=P-

Sea v = V - W, el incremento en el valor presente debido a la explotacin del siguiente Qm, luego:

(7)

v = (s -

v corresponde a la expresin del incremento en el valor presente, en que el trmino d x V representa el costo de oportunidad de extraer leyes bajas cuando es posible extraer leyes altas. Adems de maximizar el beneficio del perodo buscamos maximizar el beneficio total.

Observaciones a la expresin (7): La expresin involucra un valor V, que es desconocido, ya que slo se puede saber su magnitud cuando se ha decidido la ley de corte ptima. En la prctica se hacen estimaciones sucesivas de V. Esta expresin es vlida si V slo depende de las reservas, pero no del tiempo. Esto es equivalente a suponer precios y costos constantes.

En la expresin (7) puede reemplazarse T como una razn la cantidad Q tratada por la unidad correspondiente y la capacidad mxima de sta. Se tiene entonces:

14

A) MINA:

Si la mina define al ritmo de explotacin, el perodo T est dado por: T = Qm / M y reemplazando este valor en (7) se obtiene: vm = (s - r) - {m -

Dado un Qm, la ley de corte afecta slo a Qr y Qc por lo tanto, la ley de corte debe ser escogida para maximizar el trmino {(s - r) implica que cada unidad de material para la cual (s - r) de concentracin c, deber clasificarse como mineral. Qr - c Qc}. Esto

Qr, excede el costo

Luego, la ley de corte econmica dada por la mina es: (s - r) Qr = c Qc

(s -r)

gm

y=c

(8)

gm = c / {(s -r)

y}

gm

: Ley que da el mximo aporte al valor presente en el caso que la mina

defina el ritmo de explotacin.

15

B) CONCENTRADOR:

Si la planta concentradora define al ritmo de explotacin, el perodo T est dado por: T = Qc / C

y reemplazando este valor en (7) se obtiene: vc = (s Qr -

Anlogamente al caso anterior se tiene que la ley de corte econmica dada por la planta concentradora es: (s -

(s -

(9)

gc

gc : Ley que da el mximo aporte al valor presente en el caso que la concentradora defina el ritmo de explotacin.

16

C) REFINERA:

Si la refinera define al ritmo de explotacin, el perodo T est dado por: T = Qr / R

y reemplazando este valor en (7) se obtiene: vr = {(s - r) -

Anlogamente al caso anterior se tiene que la ley de corte econmica dada por la planta refinera es: {(s - r) - (f + d V) / R} Qr = c Qc

(10) gr = (c

R) / {(s -r)

R - (f + d

V)

y}

gr : Ley que da el mximo aporte al valor presente en el caso que la refinera defina el ritmo de explotacin.

Estas tres leyes de corte econmicas dependen directamente de los precios, costos y capacidades, pero slo indirectamente a travs del valor presente V, de la distribucin de leyes del yacimiento, por lo tanto son estables

17

en el sentido que varan poco durante la vida del yacimiento, por ejemplo gm no vara nunca.

2.4. LEYES DE CORTE DE EQUILIBRIO

Ninguna de las anteriores leyes de corte econmicas es necesariamente la ley de corte ptima a emplear. La razn es que la capacidad de operacin no est limitada slo por una de las etapas necesariamente, sino que puede estar limitada por dos y excepcionalmente por las tres. Es por esto que debemos determinar leyes de corte de equilibrio entre cada par de etapas. Estas leyes son independientes de los factores econmicos y adems son dinmicas en el sentido que dependen de la distribucin de leyes del yacimiento y por lo tanto pueden variar ampliamente durante la vida de ste. Se definen: Gmc : Gmr : Grc : Ley de corte de equilibrio Mina - Concentrador. Ley de corte de equilibrio Mina - Refinera. Ley de corte de equilibrio Refinera - Concentrador.

MINA - CONCENTRADOR:

Se calcula vm y vc en funcin de distintas leyes de corte. Si se representa grficamente ambas curvas se encuentran los siguientes 3 puntos singulares:

gm gc

: :

Ley econmica dada por la mina. Ley econmica dada por la concentradora. Interseccin de ambas curvas.

gmc :

Se pueden dar los tres casos siguientes:

18

V vc

gm

gc

gmc

vm

En este caso la ley Gmc = gc

V vc

gmc

gm

gc

vm

En este caso la ley Gmc = gm

V vc

gm

gmc

gc

vm

En este caso la ley Gmc = gmc 19

Se escoge como Gmc la ley de corte que da el mximo de la curva factible para las dos unidades consideradas.

En forma anloga se realiza el anlisis para los casos MINA - REFINERA (Gmr) y REFINERA - CONCENTRADORA (Grc).

2.5. MTODOS DE DEFINICIN PARA LOS LMITES ECONMICOS DE UNA EXPLOTACIN A CIELO ABIERTO Dentro de las actividades a desarrollar en el diseo de una explotacin a rajo abierto, se encuentra la que dice relacin con definir los lmites fsicos de dicha explotacin, ya que ante la presencia de un yacimiento podemos pensar en extraer todo el mineral o extraer solamente lo que ms nos convenga. Esta ltima proposicin es la que finalmente tendr que prevalecer, ya que es la razn por la cual se explota un recurso, y es esta conveniencia la que nos introduce el concepto de optimizar la explotacin de nuestro yacimiento, optimizacin que se traduce en cuidadosos anlisis econmicos y operacionales que permanentemente van en busca de ese mejor aprovechamiento global de los recursos. Es as como surgen variados mtodos para definir cuales sern los lmites econmicos de un rajo, que sin duda cada uno aporta un concepto til y que en muchos casos se combinan para generar otro mtodo.

2.5.1. DESCRIPCIN CONCEPTUAL DEL ALGORITMO DEL CONO MVIL OPTIMIZANTE La teora de los conos flotantes para determinar los lmites econmicos del Rajo, data de los aos 60. La tcnica consiste en una rutina que pregunta por la conveniencia de extraer un bloque y su respectiva sobrecarga. Para esto el algoritmo tradicional se posiciona sobre cada bloque de valor econmico positivo del modelo de bloques y genera un cono invertido, donde la superficie lateral del cono representa el ngulo de talud. Si el beneficio neto del cono es mayor o igual que un beneficio deseado dicho cono se extrae, de lo contrario se deja en su lugar.

20

En el siguiente esquema se presenta un perfil de un modelo de bloques sometido al algoritmo del cono mvil optimizante, donde cada bloque est definido por un valor econmico, es decir lo que significa econmicamente su extraccin. Es as que los bloques con valor negativo representan a los bloques de estril con su costo de extraccin asociado (-10) y los bloques de mineral son representados por el beneficio global que reporta su extraccin (Beneficio Global = Ingresos - Costos = 810 - 10 = 800).

- 10 - 10 - 10 - 10 - 10

- 10 - 10 - 10 - 10 - 10

- 10 - 10 - 10 - 10 - 10

- 10 - 10 - 10 + 800 -80 10

- 10 - 10 - 10 - 10 - 10

- 10 - 10 - 10 - 10 - 10

- 10 - 10 - 10 - 10 - 10

- 10 - 10 - 10 - 10 - 10

- 10 - 10 - 10 - 10 - 10

- 10

- 10 - 10

- 10 - 10 - 10

- 10 - 10 - 10 - 10

- 10 - 10 - 10

- 10 - 10 - 10 + 800 80 - 10

- 10 - 10 - 10

- 10 - 10

- 10 - 10 - 10 - 10 - 10 - 10 - 10 - 10 - 10 - 10 - 10

- 10 - 10

- 10 - 10

- 10 - 10 - 10

- 10 - 10 - 10 - 10

a Botaderos 80 - 10 - 10 - 10 - 10 - 10 - 10

- 10 - 10 - 10

- 10 - 10 - 10

- 10 - 10 - 10

+ 800 80

- 10 - 10 - 10 - 10

- 10 - 10 - 10

- 10 - 10

- 10

- 10 - 10

- 10 - 10 - 10

- 10 - 10 - 10 - 10

a Proceso 80 Beneficio = 650 80 - 10 - 10 - 10 - 10 - 10 - 10 - 10 - 10 - 10 - 10

En el ejemplo anterior podemos observar que el extraer el bloque de valor positivo (+800) y sus 15 bloques de estril asociado (-10 cada uno),

21

genera un beneficio final de +650, correspondiente al beneficio de extraer dicho bloque con su sobre carga asociada.

2.5.1.1.Bondades del cono mvil optimizante. El cono mvil optimizante tiene esa denominacin ya que es una versin mejorada de la tradicional rutina del cono flotante. El creador fue el ingeniero Marc Lemieux, quin detect una serie de deficiencias y mermas econmicas producidas por el mtodo convencional de conos flotantes y en 1979 public el artculo Moving Cone Optimizing Algorythm, en Computer Methods for the 80s in the Mineral Industry, de A. Weiss. El nuevo algoritmo fue probado en Climax Molybdenum Co. y como resultado se obtuvo diseos muy superiores en el aspecto econmico, que aquellos obtenidos con el algoritmo convencional.

Las principales mejoras de la rutina del cono mvil optimizante con respecto al mtodo tradicional fueron:

i)

Secuencias de extraccin de Conos:

Esta radica en la secuencia con que son analizados los bloques del modelo. - 10 - 10 - 10 - 10 - 10 70 (1) - 10 - 10 90 (2) 10 (3) - 10 - 10 - 10 - 10 - 10 - 10

En la figura se puede apreciar el beneficio que reporta la extraccin de cada bloque. Los bloques con beneficio positivo ya se les ha descontado lo que cuesta extraer dicho bloque o costo mina (-10). Si el primer cono se construye en el bloque (1) y suponiendo un ngulo de talud , entonces dicho bloque no puede ser extrado (Beneficio = -10). Al

no ser factible la extraccin del bloque (1), el segundo cono se construye en el bloque (2), donde el beneficio neto del cono es de +10, siendo en

22

consecuencia ventajosa su extraccin, quedando la figura de la siguiente forma:

- 10 - 10 70 (1) - 10 10

(3)

- 10 - 10

Continuando con la secuencia, el tercer cono se construye en el bloque (3), resultando un beneficio de +30.

De este anlisis se concluye que los tres bloques con valor econmico mayor que cero son extrados con beneficio econmico de +40, sin embargo un un correcto anlisis debiera obtener un pit con valor de +60, dejando en su lugar el bloque (3) con su respectiva sobrecarga, como podemos ver en la figura siguiente:

- 10 - 10 - 10 10 (3)

De lo anterior se desprende que la incorrecta secuencia con que se analizan los conos, produce prdidas econmicas cuya magnitud, obviamente, depende de la complejidad de la mineralizacin, de la variabilidad de las leyes, etc.

El problema antes descrito es resuelto por el nuevo algoritmo introduciendo el concepto del cono negativo, algoritmo que consiste en extraer todos los bloques con beneficio positivo, para posteriormente devolverlos al rajo con su respectiva sobrecarga y as analizar la conveniencia de extraerlos o bien eliminarlos. En el ejemplo presentado anteriormente, se aprecia que al devolver el bloque (3) con su respectiva sobrecarga, se produce un beneficio econmico pues se libera un valor de +20, esto indica que dicho 23

bloque al no extraerse en su condicin ms favorable debe ser eliminado del anlisis.

En la prctica la tcnica del cono negativo presenta deficiencias similares a las obtenidas mediante lo que se podra llamar el cono positivo, sin embargo un anlisis simultneo de ambas tcnicas (cono positivo y negativo) produce resultados satisfactorios. Esta simultaneidad es la que se realiza en la etapa 1 del algoritmo de Lemieux. ii) Conos con sobrecarga relacionada:

Este es el principal aporte del mtodo del cono mvil optimizante, consiste en analizar conos que tengan sobrecarga compartida, por ejemplo:

- 10

- 10 - 10

- 10 - 10 70 (1)

- 10 - 10 70 (2)

- 10 - 10

- 10

Los bloques (1) y (2) tienen un beneficio de +70 (incluido el costo mina). Al analizar conos individualmente, se aprecia que no es conveniente la extraccin de dichos bloques, pues cada caso el beneficio neto del cono es -10. - 10 - 10 70 - 10 - 10 70

(1) (2)

B = -10

B = -10

No obstante si se analiza en su conjunto se ve que es ventajosa su extraccin, pues esta trae consigo un beneficio de +40.

III. B = +40

24

2.5.2. MTODO DE LERCHS-GROSSMAN El mtodo bidimensional de Lerchs-Grossman permitir disear, en una seccin vertical, la geometra del pit que arroja la mxima utilidad neta. El mtodo resulta atractivo por cuanto elimina los procesos de prueba y error de disear manualmente el rajo en cada una de las secciones. La metodologa es conveniente, adems para el procesamiento computacional. Al igual que el mtodo manual, el mtodo de Lerchs-Grossman disea el rajo en secciones verticales. Los resultados pueden continuar siendo transferidos a una plano de plantas del rajo y ser suavizados y revisados en forma manual. An cuando el pit es ptimo en cada una de las secciones, es probable que el pit final resultante del proceso de suavizamiento no lo sea. El ejemplo de la figura N1 representa una seccin vertical por medio de un modelo de bloques del depsito. Cada cubo representa el valor neto de un bloque, si ste fuera explotado y procesado de forma independiente. En la figura los bloques de valor neto positivo se han pintado. Adems se ha establecido el tamao del bloque de forma tal que el mtodo en el perfil del pit se mueva hacia arriba o hacia abajo solamente cada un bloque (mximo), a medida que se mueva hacia los costados.

1 2 3 4 5 6 7

1 -$ 2 -$ 5 -$ 6 -$ 6 -$ 7 -$ 7 -$ 8

2 -$ 2 -$ 4 -$ 5 -$ 6 -$ 7 -$ 9 -$ 9

3 -$ 4 -$ 6 -$ 7 -$ 8 -$ 8 -$ 9 -$ 9

4 5 6 -$ -$ -$ 2 2 1 -$ -$ -$ 3 2 2 + + -$ $ 6 $ 13 2 -$ + + 8 $ 17 $ 8 -$ + + 8 $ 6 $ 21 -$ -$ + 8 5 $ 22 -$ -$ + 9 8 $ 10 Figura N1

7 -$ 2 -$ 3 -$ 5 + $5 + $5 -$ 8 -$ 9

8 -$ 3 -$ 2 -$ 4 -$ 6 -$ 8 -$ 8 -$ 9

9 -$ 4 -$ 4 -$ 7 -$ 8 -$ 8 -$ 8 -$ 9

10 -$ 4 -$ 5 -$ 4 -$ 9 -$ 9 -$ 9 -$ 9

11 -$ 3 -$ 5 -$ 6 -$ 7 -$ 7 -$ 8 -$ 9

Paso N1: Sume los valores de cada columna de bloques e ingrese estos nmeros en los bloques correspondientes en la figura N2. Este es el valor superior de cada bloque en dicha figura y representa el valor acumulativo del material desde cada uno de los bloques hasta superficie.

25

Paso N2: Comience con el bloque superior de la columna izquierda y repase cada columna. Coloque una flecha en el bloque, apuntando hacia el valor ms alto en: 1.El bloque a la izquierda y arriba. 2.El bloque a la izquierda. 3.El bloque a la izquierda y debajo. Calcule el valor inferior del bloque, sumando el valor superior con el valor inferior del bloque hacia el cual apunta la flecha. El valor inferior del bloque representa el valor neto del material del bloque. Los bloques de la columna y los bloques en el perfil del pit a la izquierda del bloque. Los bloques marcados con una X no se pueden explotar, a menos que se sumen ms columnas al modelo. Paso N3: Busque el valor mximo total de la fila superior. Este es el retorno neto total del pit ptimo. Para el ejemplo, el pit ptimo tendra un valor de US$ 13. Vuelva a trazar las flechas, a fin de obtener la geometra del rajo. La figura N3 nos muestra la geometra del pit en la seccin. Cabe sealar que aunque el bloque de la fila 6, en la columna 6, tiene el valor neto ms alto del depsito, ste no se encuentra en el rajo, ya que explotarlo reducira el valor total del rajo (beneficio). 1 -2 -2 -7 X 2 -2 -2 -6 -8 3 -4 -4 10 12 17 25 25 X 33 X 42 X 51 X 4 -2 -2 -5 -9 5 -2 -2 -4 -6 6 -1 -1 -3 -3 7 -2 -2 -5 5 8 -3 2 -2 3 9 -4 -1 -8 17 10 -4 13 -9 8 11 -3 10 -8 X

1 2

13 X 19 X 26 X 33 X 41 X

11 X 17 X 24 X 33 X 42 X

1 11 -7 32 15 X 23 X 32 X

9 0

-5 10

10 8 -5 34 0 46 -8 X 17 X

-9 25

15 16 23 X 31 X 39 X 48 X

13 X 22 X 31 X 40 X 49 X

-6 X

26 15 32 0 27 X 19 X

3 18 24 39 46 46 56 X

15 31 23 X 31 X 40 X

-7 X -7 X -8 X -9 X

Figura N2: Seccin despus del procedimiento de Bsqueda 1 2 3 4 5 6 7 8 9 10

11

26

-$ 2

-$ 2 -$ 4 -$ 5 -$ 6 -$ 7 -$ 9 -$ 9

-$ 4 -$ 6 -$ 7 -$ 8 -$ 8 -$ 9 -$ 9

-$ 2 -$ 3 + $6 -$ 8 -$ 8 -$ 8 -$ 9

-$ 2 -$ 2 + $ 13 + $ 17 + $6 -$ 5 -$ 8

-$ 1 -$ 2 -$ 2 + $8 + $ 21 + $ 22 + $ 10

-$ 2 -$ 3 -$ 5 + $5 + $5 -$ 8 -$ 9

-$ 3 -$ 2 -$ 4 -$ 6 -$ 8 -$ 8 -$ 9

-$ 4 -$ 4 -$ 7 -$ 8 -$ 8 -$ 8 -$ 9

-$ 4 -$ 5 -$ 4 -$ 9 -$ 9 -$ 9 -$ 9

-$ 3 -$ 5 -$ 6 -$ 7 -$ 7 -$ 8 -$ 9

-$ 5

-$ 6

-$ 6

-$ 7

-$ 7

-$ 8

Figura N3: Geometra del pit ptimo

1) Mtodo Bidimensional de Lerchs-Grossman En 1965, Lerchs y Grossman propusieron dos mtodos diferentes para la optimizacin de rajos abiertos en un mismo documento. Uno de estos mtodos trabaja en una seccin simple a la vez. Este slo maneja taludes que estn un bloque arriba o abajo y un bloque transversal, de modo que es necesario seleccionar las proporciones de los bloques de manera tal de crear los taludes requeridos (modificar dimensionalmente el modelo de bloques). Este mtodo es fcil de programar y es confiable en lo que hace, pero dado que las secciones son optimizadas en forma independiente, no hay ninguna garanta de que sea posible unir secciones sucesivas en una forma factible. En consecuencia por lo general se hace necesario una cantidad considerable de ajustes manuales para producir un diseo detallado. El resultado final es errtico e improbable de ser verdaderamente ptimo. Existen dos variantes recientes de este mtodo, una de ellas (Johnson, Sharp, 1971) utiliza el mtodo bidimensional tanto a lo largo de las secciones como a travs de stas en un intento por unirlas. El otro mtodo (Koenigsberg, 1982) emplea una idea similar, pero trabaja en ambas direcciones al mismo tiempo. Ambos mtodos estn restringidos a los taludes que son definidos por las proporciones de los bloques y ninguno respeta incluso estos taludes a 45 con respecto a la seccin. Este ltimo punto queda mejor ilustrado ejecutando los programas en un modelo que contenga solamente un bloque de mineral (muy valioso). El pit resultante tiene forma de diamante en vez de circular, con

27

taludes correctos en las direcciones E-W y N-S, pero bastante empinado entremedio. 2) Lerchs-Grossman Tridimensional y Flujos de Redes El segundo de los mtodos representados por Lerchs y Grossman (1965) se bas en un mtodo de la teora de grficos (grafos), y Johnson (1968) public un mtodo de flujos de redes para optimizar un rajo. Ambos garantizan encontrar el ptimo en tres dimensiones, sin importar cual sean las proporciones de los bloques. Naturalmente ambos entregan el mismo resultado. Los dos son difciles de programar para un ambiente de produccin, donde existen grandes cantidades de bloques. No obstante, esto se ha logrado y en la actualidad existen programas disponibles que pueden ser ejecutados en cualquier computador tipo PC en adelante. La mayora de estos programas utilizan el mtodo de Lerchs-Grossman. Debido a que estos programas garantizan encontrar el subconjunto de bloques con el mximo valor absoluto acatando las limitaciones de taludes, las alteraciones a la geometra del rajo causada por pequeos cambios en los taludes o valores de los bloques son indicadas confiablemente como efectos de tales cambios. Esto ha permitido la apertura del campo del anlisis de sensibilidad real, donde los efectos de los cambios de talud, precio y costos pueden ser medidos en forma precisa. Con los dems mtodos, slo es posible el trabajo de sensibilidad ms tosco. Lo anterior ha conducido al desarrollo de programas que automatizan algunos aspectos del anlisis de sensibilidad, llegando a un punto tal que es posible plotear fcilmente los grficos del valor presente neto en funcin, del tonelaje total del pit.

2.6. MTODO DE LA RELACIN ESTRIL- MINERAL VS LEY MEDIA Tomando como base la ecuacin de beneficio: B=I-C Y asumiendo un beneficio nulo:

B=0 I=C

28

Se tiene que: CEI * R * P = ((1 + F * E/M) * (CM + CC) + CP) * FS + CEI * R * CR CEI * R * (P - CR) = ((1 + F * E/M) * (CM + CC) + CP) * FS

CEI : Contenido de la Especie de inters en el mineral (o Ley en unidades convenientes). R P : Recuperacin Total Metalrgica. : Precio de venta de la unidad de la especie de inters.

CR : Costo de Refinera E/M : Relacin de Estril y Mineral. F : Incremento de la razn E/M por movimientos extras de material

(Rampas, accesos, etc.), (F > 1). CM : Costo de la Mina del material movido CC : Costo de Capital Mina. CP : Costo Proceso del mineral. FS : Factor de seguridad, que incrementa los costos de obtencin

del producto (FS > 1)

En nuestro caso (Cobre sulfurado), se tiene la siguiente expresin para una tonelada mtrica de mineral (TM):

TM*(L/100)*2204.6 lb/Ton*(RM/100)*P= ((1+1.15*E/M)*TM*(CM+CC)+CP*1Ton M)*FS+... ......+TM*(L/100)*2204.6 lb/Ton*(RM/100)*FyR TM*(L/100)*2204.6 lb/Ton*(RM/100)*(PFyR)=((1+1.15*E/M)*TM*(CM+CC)+CP*TM)*FS Donde: L : Ley media Cu %

RM : Recuperacin Total Metalrgica en % P : Precio de venta en US$/lbCu

FyR : Costo de fundicin y refinera en US$/lbCu 29

E/M : Relacin de Estril y Mineral (adimensional Ton/ Ton) CM : Costo de la Mina en US$/Ton de material movido CC : Costo de Capital en US$/Ton de material movido CP : Costo de la Planta de procesamiento de minerales en US$/Ton de Mineral FS : Factor de seguridad, que incrementa los costos de obtencin

del producto (FS > 1)

Tambin es bueno mencionar que el proceso depender del mineral a tratar y por ello hay costos que en algunos casos desaparecen, aparecen, o son reemplazados por los correspondientes al mineral en estudio (calizas, xidos, gravas, Oro, Zinc, etc.).

En el caso del factor de seguridad, queda a criterio del encargado del diseo y por lo general este factor incrementa los costos de un 10 a un 40 %, segn la calidad de la informacin disponible.

Dentro de la ecuacin, aparece un factor 1.15 que incrementa la razn Estril / Mineral, esto debido a que en nuestro pit no podemos generar un agujero sin construir accesos hacia l, por lo que se considera un aumento en la razn E/M (es decir aumenta el movimiento de estril) por concepto de construccin de rampas y accesos. Este valor puede variar segn el criterio de los encargados del diseo.

A partir de la expresin anterior podemos obtener una relacin entre la ley media y los costos por categora, y podremos observar que se obtiene la misma expresin que permite determinar la Ley de corte crtica para el yacimiento (dejando como FS = 1, considerando el movimiento de una tonelada de mineral sin estril asociado, es decir relacin E/M = 0) y agregando otros costos de administracin, depreciacin de equipos (mina), venta del producto, etc.

30

Prosiguiendo con el manejo de las expresiones podemos obtener una expresin de la razn E/M en funcin de la Ley Media, lo que queda como sigue:

TM*(L/100)*2204.6 lb/Ton*(RM/100)*(PFyR)=((1+1.15*E/M)*TM*(CM+CC)+CP*TM)*FS E/M=(({(TM*(L/100)*2204.6 lb/Ton*(RM/100)*{P-FyR})/FSCP*TM}/(CM+CC)*TM)-1)/1.15

Numricamente se tiene:

L * 0.22046 * RM * (P - FyR) E/M = FS

CP

1. 15

(CM + CC) * 1.15

Sobre la base de esta funcin (Recta), podremos aplicar la metodologa de los conos flotantes y con ello nuestra primera etapa del diseo para la explotacin, sabiendo que para una determinada Ley promedio de M tonelaje de mineral, se podrn extraer E toneladas de estril (a partir de la Razn E/M). Esto nos genera una recta similar a la siguiente: Razn E/M

NO SE EXTRAE

SE EXTRAE

E/M1

Ley de Corte*

L1 Ley Media %

Para una Ley media de L1 %, se podr extraer una cantidad de material que cumpla con que el valor de la relacin E/M sea menor o igual a E/ M1 31

(Ley de Corte *: Ley de corte afectada por los factores de correccin de la ecuacin y que es mayor a la ley de corte calculada para el diseo) Cabe notar que para el caso en que la ley es igual a la ley de corte tendramos que sacar el material siempre y cuando no exista material estril asociado a l (E/M = 0), lo que resulta de la definicin de Ley de corte Crtica y en este caso podemos observar que la ley de corte* es mayor que la ley de corte crtica de diseo por la sencilla razn de estar afectada por los factores de seguridad.

Considerando el siguiente perfil asociado a un modelo de bloques con sus respectivas leyes en %Cu, donde la densidad de la roca es de 2,5 Ton/ m3 y sus dimensiones son de 30 x 30 x 30 = 27000 metros cbicos, los bloques pintados (amarillos) corresponden a mineral con leyes sobre la ley de corte crtica (0.6 %Cu) y los bloques en blanco corresponden a bloques sin ley (estril), se tiene lo siguiente:

0. 8

0. 2 0. 4 0. 1 0. 5

0. 1 0. 9 0. 4 0. 2

0. 3 1. 1 0. 5 1. 0 0. 3

0. 4 0. 5 1. 8 1. 7 2. 0 0. 2

0. 5 0. 9 0. 6 0. 8 0. 2

0. 2 0. 5 0. 4 1. 1 0. 2

0. 1 0. 1 0. 2 0. 3

0. 8 0. 2 0. 3

Con esto podemos evaluar una cantidad de mineral con su estril asociado y verificar si vale la pena extraerla o simplemente la dejamos en su lugar de origen, determinando la ley media asociada al conjunto de bloques mineralizados (LM), la cantidad de mineral (TM), la cantidad de estril asociado (TE) y evalundolas en la funcin E/M v/s Ley Media.

32

Si consideramos la construccin del primer cono de la siguiente forma:

0. 8

0. 2 0. 4 0. 1 0. 5

0. 2 0. 1 0. 9 0. 4 0. 2

0. 3 1. 1 0. 5 1. 0 0. 3

0. 4 0. 5 1. 8 1. 7 2. 0 0. 2

0. 5 0. 9 0. 6 0. 8 0. 2

0. 3 0. 2 0. 5 0. 4 1. 1 0. 2

0. 1 0. 1 0. 2 0. 3

0. 8 0. 2 0. 3

La ley media asociada a este cono corresponde a LM = 11,6/10 = 1,16 % Cu, el tonelaje de mineral de los 10 bloques es TM = 675.000, el tonelaje de los 26 bloques de estril es TE = 1.755.000, se tiene que la relacin E/M = 2,6 por lo que deber evaluarse en la funcin si la relacin E/M correspondiente a la ley media calculada es mayor o menor que la obtenida del modelo, si fuese mayor que la obtenida en el modelo (E/M = 2,6) quiere decir que la explotacin de dicho cono reporta beneficios positivos, por lo que este cono ser explotado. En caso contrario (B < 0) el cono no se extrae.

Como ejemplo tomemos la siguiente ecuacin E/M v/s Ley Media:

E/M

E/M = 7,96 Ley - 4,41

6 5 4 3 2 1

0,56 1,16 1,31 Ley Media % Cu

33

Como podemos observar con una ley media de 1,16 % Cu se paga la extraccin de 4,8 unidades de material estril por cada unidad de mineral (E/M* = 4,8), y en nuestro ejemplo el cono evaluado arroja como resultado una relacin E/M = 2,6 < E/ M*, con esto podemos decir que nuestro cono inicial puede ser extrado generando un beneficio positivo.

Ahora bien, si el cono se extrae (B > 0), no necesariamente corresponder a una explotacin ptima, ya que puede que existan bloques minerales dentro de este bloque que no paguen la extraccin del estril asociado a ellos y que tendrn que someterse a una evaluacin (como tajada individual) y si as fuese los lmites del pit se desplazaran hacia el interior.

Del mismo modo dado que el cono ser extrado puede que otros recursos cercanos a l (con sobrecarga relacionada) queden expuestos y su extraccin reporte nuevos beneficios con lo cual los lmites del pit original son desplazados hacia fuera.

34

2.7. SECUENCIA DE EXPLOTACIN

Se denomina secuencia de explotacin o estrategia de consumo de reservas, a la forma en que se extraen los materiales desde el rajo, durante el perodo comprendido entre el inicio de la explotacin hasta el final de ella (pit final).

La extraccin del material se realiza en sucesivos rajos intermedios, los que reciben el nombre de Fases o Expansiones.

La secuencia de extraccin de las distintas fases tiene una estrecha relacin con la distribucin de las variables geolgicas, geomecnicas, metalrgicas y econmicas del yacimiento.

En la actualidad existen mecanismos aproximados que nos ayudan a obtener una secuencia de extraccin de los materiales desde el yacimiento.

Una tcnica muy utilizada se basa en maximizar la recuperacin del metal fino del yacimiento y consiste en disear rajos intermedios al pit final utilizando la misma metodologa de diseo del pit final introduciendo variaciones de precio de venta del producto final (metal), con esto se obtiene una secuencia de rajos ms pequeos (pudiendo generarse como fase N1 la explotacin de dos o ms rajos pequeos), en que este o estos rajos tiene o tienen asociado el precio de venta del producto (PVP) ms bajo (cada bloque tiene una mayor exigencia para ser extrado), hasta llegar al PVP pronosticado para el largo plazo, el cual corresponde al que origin el rajo final.

Esta metodologa tiene el problema de que los precios altos hacen mover la direccin de la mina hacia sectores de mejor ley an cuando estos tengan una mayor sobrecarga, ya que el costo de mover los estriles asociados al mineral permanece constante

35

Baja ley

Alta ley

Otra metodologa, tambin utilizada, se basa en generar rajos para diferentes leyes crticas de diseo, por lo tanto el rajo de menor tamao tiene asociada una ley de diseo mayor, y el rajo final tendr la ley de diseo ms baja y corresponder a la ley crtica de diseo.

Esta metodologa privilegia las leyes altas sin considerar la razn Estril/ Mineral asociada a esas leyes (similar al caso anterior).

Una metodologa utilizada ltimamente se basa en la estrategia de exigir descuentos decrecientes en el beneficio de los bloques, por lo tanto las primeras corridas de conos estn afectadas por descuentos ms altos que los posteriores. Esto permite estructurar una estrategia de beneficios decrecientes, luego se tendrn fases intermedias con una envolvente iso - beneficio decreciente en el tiempo.

Baja ley

Alta ley

Todas estas metodologas permiten favorecer el valor presente de la operacin, es decir optimizan el VAN al trmino de la explotacin del yacimiento extrayendo los mejores cuerpos minerales del yacimiento en las primeras fases 36

de la explotacin (desde el punto de vista econmico), garantizando la salida de las mejores reservas econmicas primero dndole una secuencia de extraccin con menor riesgo para el inversionista

Las fases de explotacin se pueden visualizar esquemticamente en las siguientes figuras:

II. Fase 3

F

Fase 2

a s e 1 Pit Final

IV. Fase 4

Fase 2

I. Fase 3

F a s e Pit Final 1

37

2.8. DEFINICIN DE LAS FASES A PARTIR DE LA VARIACIN DEL PRECIO DE VENTA

Dentro de la expresin de la relacin E/M v/s Ley media, podemos definir variaciones del precio del producto, lo cual nos har variar la funcin mencionada, generando las siguientes rectas: ZONA 1 Razn E/M ZONA 2 ZONA 3 ZONA 4

NO SE EXTRAE PF-F2-F1

SE EXTRAE PF NO SE EXTRAE F2-F1

SE EXTRAE PF-F2 NO SE EXTRAE F1

E/M

PF

E/M

F2

SE EXTRAE F1

E/M

F1

Ley de Corte*

LPF

LF2

LF1

Ley Media %

En Pit Final para una Ley media de LPF %, se podr extraer una cantidad de material que cumpla con que el valor de la relacin E/M sea menor o igual a E/MPF. En Fase 2 para una Ley media de LF2 %, se podr extraer una cantidad de material que cumpla con que el valor de la relacin E/M sea menor o igual a E/MF2 En Fase 1 para una Ley media de LF1 %, se podr extraer una cantidad de material que cumpla con que el valor de la relacin E/M sea menor o igual a E/MF1

38

Se puede observar que el par ordenado (Ley Media i, E/Mi), obtenido en el anlisis del modelo de bloques, puede caer en distintas zonas, como por ejemplo:

*Zona 1: La porcin evaluada no podr ser extrada. *Zona 2: La porcin evaluada solo podr ser extrada si estamos evaluando a pit final. *Zona 3: La porcin evaluada solo podr ser extrada si estamos evaluando a pit final o en fase 2. *Zona 4: La porcin evaluada podr ser extrada en cualquier caso.

2.9.

DISEO DE ACCESOS Y PARMETROS GEOMTRICOS DE UNA

MINA A CIELO ABIERTO.

Dentro de las actividades permanentes en una explotacin minera se encuentra la construccin o habilitacin de accesos.

En un rajo abierto (y tambin en una cantera), se requiere ir coordinando la ejecucin de las actividades productivas diarias con la ejecucin de las actividades que dicen relacin con esta construccin de accesos, las cuales tendrn que satisfacer las siguientes restricciones:

1. Debe permitir el acceso libre y seguro a la zona determinada. 2. Debe permitir el acceso a tiempo a la zona determinada, de acuerdo al programa de produccin. 3. Debe cumplir con las restricciones geomtricas de los equipos y las actividades. 4. Debe cumplir con las restricciones geomecnicas del sector. 5. Debe permitir la extraccin de todo el material relacionado con el sector. 6. Debe permitir la realizacin de actividades paralelas en completa seguridad. 39

Como vemos no es tan sencillo acceder a un sector, especialmente en condiciones en que se realizan variadas actividades en el mismo sector (trnsito de vehculos, equipos operando, etc.), por lo que dicha tarea deber programarse de tal modo de que se genere el menor impacto negativo en el resto de la operacin, considerando que es una actividad clave dentro de la operacin misma.

Dentro de esta actividad participan los equipos de servicios mina, aunque a veces se requiere de la participacin de los equipos productivos (perforacin, tronadura, carguo y transporte) para realizar movimientos especficos de materiales.

Como hemos dicho en el punto 3 y 4, la construccin los accesos deber cumplir con restricciones geomtricas y geomecnicas, de modo de garantizar que los equipos que por ellos circulen lo hagan en condiciones adecuadas a su operacin, evitando el deterioro prematuro de los equipos y los accidentes. En lo que respecta a la geomecnica podemos mencionar que los accesos habilitados debern regirse por las restricciones geomecnicas de la mina, ya que deben estar exentos de cualquier riesgo de inestabilidad.

Dentro de la geometra de los accesos podemos destacar:

- Ancho de Bermas. - Ancho de Cunetas. - Pendiente. - ngulo de la pared del camino (corte o relleno).

Otros parmetros geomtricos a considerar dentro del diseo de una mina son:

- Ancho mximo de expansin. - Desfase entre palas. - Ancho mnimo de operacin (Perforacin, Carguo y Transporte). - Cruce de Camiones o doble va. 40

- ngulo Overall. - ngulo inter rampas. - ngulo de la pared del banco.

Para la explotacin de un rajo abierto se puede observar que los accesos (rampas o accesos especficos) se visualizan de la siguiente manera:

En cambio en una explotacin tipo cantera se tiene lo siguiente:

41

En puntos especficos, donde se requiere acceder a ms de un banco, el acceso deber cumplir con la siguiente configuracin para lograr su objetivo:

VII. Banco X+1

V. Banco X

VI. Banco X-1

Para el diseo de una rampa debemos considerar los siguientes datos, tomando en cuenta que una rampa se compone de varios tramos que no necesariamente tendrn las mismas caractersticas:

Pi Ai Ri Lri Lai el plano.

= Pendiente del tramo i (%).

Ci+1 - Ci = Diferencia de Cota del tramo i (metros). = Ancho del tramo i (metros). = Radios de Curvatura en el tramo i (metros). = Longitud real del tramo i (metros), es la que deben

recorrer los equipos. = Longitud aparente del tramo i (metros), es la que se ve en

La pendientes, el ancho y los radios de curvatura de cada tramo deben ser tal que los equipos que circulen por la rampa puedan alcanzar sus rendimientos productivos sin sufrir deterioros en su funcionamiento o estructura ni riesgos en la operacin.

42

La diferencia de cota de cada tramo por lo general resulta de la diferencia de cota de un banco y el siguiente, es decir la altura de bancos, a menos que se trate de un banco sin pendiente en el cual la diferencia de cota es cero.

X. Cota i+1 IX. Altura Banco de XII. Longitud real i

Tramo i

Pi = (Ci+1 - Ci) x 100 Lai = arctg (Ci+1 - Ci) = arctg (Pi /100)

XI. Cota i

VIII. Longitud aparente i Longitud real = Longitud aparente * tg () Lri = Lai * tg (i)

Lai

La longitud final de la rampa resultar de la suma de las longitudes reales de todos los tramos.

LrTOTAL

Radios de Curvatura en pendiente y su componente plana:

Radio de Curvatura de diseo (externo) Radio de Curvatura real (externo) Radio de Curvatura de diseo (interno)

Radio de Curvatura real (interno) En una vista en planta se puede apreciar el rajo con sus rampas y accesos de la siguiente forma: 43

La materializacin de la rampa en el diseo de un rajo puede realizarse:

a) Desde abajo hacia arriba, es decir tomando como punto de partida la pata del banco ms profundo, lo que generara una extraccin extra

de material al ampliarse el rajo o ensancharse ms los bancos superiores (Corte). b) Desde arriba hacia abajo, es decir tomando como punto de partida la pata del banco ms alto, lo que producira un achicamiento del

ltimo banco, es decir puede que queden bloques sin extraer o hasta uno o ms bancos sin explotar (Relleno). c) Tomando como referencia un banco intermedio, lo cual producira un achicamiento menor en los ltimos menor en los bancos superiores (Mixto). bancos y un ensanchamiento

En el ltimo caso se puede adoptar algn criterio como elegir el banco con mayor aporte de fino al proyecto, o el que permita maximizar el flujo final del proyecto, etc.

Debemos considerar que para la construccin de las rampas y los accesos, debemos respetar las restricciones tcnicas y fsicas de la explotacin, es decir 44

definir bien los lugares en que se realizarn dichos accesos, donde no exista peligro de inestabilidad, entorpecimiento de la operacin, etc., ya que no podemos arriesgarnos a que por algn siniestro geomecnico quede nuestra mina aislada con compromiso de prdida de equipos, produccin y lo ms importante vidas humanas. Las diferentes formas de generar los accesos se pueden esquematizar de la siguiente forma: EN CORTE

Ensanchamiento del pit

XIII. Banco de Referencia EN RELLENO

Banco d e R e f e r e n c i a

Angostamiento en el fondo del pit MIXTO XIV. Banco de Referencia

Ensancham iento del pit

Angostamiento en el fondo del 45 pit

2.10. PISTAS, BERMAS, ZANJAS Y CUNETAS:

Altura de cuneta Berma o Cuneta hacia el Zanja banco Pista

Distancia de Segurida d

Berma o Cuneta hacia el rajo

La zanja se construye con el fin de canalizar las aguas de drenaje. Al no canalizar dichas aguas se corre el riesgo de que estas daen y corten los caminos. Las zanjas por lo general tienen un ancho de 1 metro por una profundidad de 50 centmetros, lo cual depender de las condiciones de drenaje de la zona (lluvias, escurrimientos superficiales o subterrneos).

Las cunetas tienen por objetivo detener o contener a los vehculos en caso de emergencia, por ello la cuneta que est hacia el rajo tendr que ser ms alta de modo que pueda detener efectivamente a cualquier vehculo en una emergencia sin que caiga. Comnmente se utiliza como altura de cuneta hacia el rajo la mitad del dimetro de las ruedas en los equipos que transitan en el camino (camiones). Lo ideal es definir la altura considerando la pendiente del tramo, la resistencia a la rodadura, el tamao de los equipos y en lo posible tener de referencia una prueba emprica de la situacin.

La distancia de seguridad considera el efecto visual que se produce al conducir un equipo de gran altura, lo cual hace que el conductor perciba los objetos a una distancia menor de la que en realidad se encuentran. Esta distancia de seguridad deber ser mayor a dicha distancia de percepcin.

46

2.10.1. PISTAS PARA CRUCE DE CAMIONES O DOBLE VA:

Berma o Cuneta Zanjahacia el banco

Pistas Distanci a de Segurid ad

Pistas

Berma o Cuneta hacia el rajo

2.10.2. BERMAS DE SEGURIDAD O CONTENCIN:

Berma de seguri dad o conte ncin de derra mes

47

Las bermas de seguridad o para la contencin de derrames, se disean en funcin de la probabilidad de que ocurra algn siniestro geomecnico, como el desplazamiento de una cua o volcamiento de roca (segn sea el caso o la situacin geomecnica), por lo que ser de mucha importancia realizar un buen estudio de dicha probabilidad, ya que el ngulo de talud final de la zona estudiada depende de la longitud de berma recomendada.

Debemos recordar que el ancho de bermas no necesariamente ser uno en todo el rajo, sino que depender de las condiciones y caractersticas geomecnicas de cada sector.

2.11.

ANCHO MNIMO DE OPERACIN (PERFORACIN, CARGUO Y

TRANSPORTE):

Para la perforacin podemos notar que el ancho mnimo de operacin est dado por el rea sometida a la perforacin ms un ancho necesario para el trnsito de los equipos ligados a la tarea de perforacin y tronadura. Por lo general esta rea es cubierta o satisfecha por los otros parmetros geomtricos (por ejemplo el ancho mnimo de carguo).

48

Espacio Suficiente para la operacin

Para el carguo se define el ancho mnimo de carguo como:

Ancho mnimo de Carguo = BS + DS + 0.5 x Ac + 2 x RGc + 0.5 x Ac + DS + DD Ancho mnimo de Carguo = BS + 2 x DS + Ac + 2 x RGc + DD

BS Ac DS RGc de operacin. DD = =

= = =

Baranda de seguridad. Ancho del camin. Distancia de Seguridad.

Radio de Giro del equipo de carguo o radio mnimo

Derrames.

XVII. Ac XIX. DS XX. BS

XVI. RG c

XV. DD XVIII. DS

Debemos considerar que para cada caso habr que calcular el rea necesaria para que operen los equipos.

Para el transporte el rea mnima de operacin corresponde al rea en que el camin puede realizar sus maniobras sin problemas y en forma segura. Esta rea requiere disponer de las dimensiones fsicas de operacin del equipo.

49

2.12. ANCHO MXIMO DE EXPANSIN:

En el caso que se deba realizar una expansin de un banco paralelamente con la expansin de un banco inferior, se debe considerar que los equipos puedan efectivamente operar despus de la tronadura, por lo que se debe definir un ancho mnimo de expansin.

Avance de la explotacin

Espacio disponible para la operacin de los equipos Caso de explotacin a Banco Abierto

Caso de explotacin a Banco Cerrado Material a tronar

Avance de la explotacin

Material a tronar 50

2.13. DESFASE ENTRE PALAS O LARGO MNIMO DE EXPANSIN:

En el caso que se deba realizar la operacin de carguo en un banco paralelamente con la de un banco inferior, se debe considerar que los equipos puedan efectivamente operar despus de la tronadura, por lo que se debe definir una distancia.

Para ello debemos determinar el largo de la tronadura (LT). A esta dimensin se le debe sumar la distancia de posicionamiento del equipo de carguo (palas o cargadores) del banco superior y las distancias de operacin de los equipos complementarios (si as fuese necesario).

Material a tronar Desfase entre palas

Material a tronar

Caso de explotacin a Banco Abierto Material a Tronar

Avance de la explotacin

Material a Tronar

Desfase entre Palas

51

2.14. PLANIFICACIN EN UNA EXPLOTACIN A CIELO ABIERTO

La planificacin de la explotacin de un rajo abierto se puede diferenciar en tres tipos, segn el horizonte de planificacin:

- Planificacin de Largo Plazo. - Planificacin de Mediano Plazo. - Planificacin de Corto Plazo.

De estos tres tipos de planificacin, podemos decir que la de corto plazo es la nica a la cual se le puede asignar un tiempo preciso, siendo esta planificacin la que abarca la produccin o la actividad de la faena dentro del da, los prximos cuatro, siete o treinta das, en cambio el horizonte de planificacin de mediano y largo plazo depender de la duracin del proyecto, no es lo mismo el mediano o largo plazo para un proyecto de treinta aos contra uno de tres aos. Por lo general se entiende como planificacin de mediano plazo a la programacin anual, detallada en cada uno de los meses.

La planificacin de actividades busca programar la extraccin de los recursos en funcin de la informacin disponible en la operacin, es decir a medida que se depura la informacin se van visualizando los detalles ms relevantes de la produccin.

En el inicio del proyecto se cuenta con la informacin del modelo de bloques, dentro de la cual se tiene la ley de cada bloque de dimensiones conocidas (por ejemplo 15 x 50 x 50 metros cbicos), la cual ha sido asignada por las estadsticas obtenidas por una campaa de sondajes. Ahora bien, inicialmente se sabe o supone esta ley, y en la operacin se deben perforar dichos bloques para poder tronarlos posteriormente, de estas perforaciones se obtienen muestras del bloque en cuestin, lo cual nos entrega un valor ms real de la ley de dicho bloque, por lo que ya tengo definida de mejor manera la ley con que el material perteneciente a este bloque ser enviado a planta. Conociendo los 52

resultados de operacin de la planta (recuperacin) puedo conocer la cantidad de fino que voy a obtener, la cual debo compararla con la cantidad estimada en el programa de produccin del perodo.

Como podemos ver la informacin es la herramienta fundamental en esta etapa, ya que los resultados del perodo dependern exclusivamente del cumplimiento de lo programado y en funcin de ese programa se estudiarn a futuro las variaciones necesarias en la operacin para una mejora del sistema, traducido en una mejor rentabilidad del proyecto mismo. 2.15. DISEO DE BOTADEROS. El material estril extrado de la mina, debe ser dispuesto en lugares especficos y adecuados para este fin, por lo que tendremos que definir las caractersticas de estos lugares.

Un buen lugar para un botadero lo constituir el sector que cumpla de mejor manera todas las exigencias para su habilitacin, tanto tcnicas como econmicas, de las cuales podemos mencionar las siguientes: La distancia entre el punto de carga de los camiones en la mina y el lugar de descarga del material estril (o botadero) debe ser la mnima posible, por una razn econmica, ya que el rendimiento de los equipos de transporte es afectado por esta distancia.

D1

D2 Ton/hraTransporte = f (1/D)

- El lugar donde se depositarn los escombros o estril debe ser geolgica y geomecnicamente apto para ello, ya que la gran cantidad de material a depositar puede generar siniestros 53

geomecnicos en el sector mismo (hundimiento) o en sectores aledaos (distribucin de esfuerzos).

Botaderos

Fallas

Na p a S u b t e r r n e a

- El sector elegido debe carecer de importancia econmica en el presente y en un futuro, es decir hay que comprobar la inexistencia de recursos utilizables en el sector (por ejemplo un 54

yacimiento con bajo inters econmico hoy, pero que puede ser interesante en el futuro, o una reserva importante de agua, etc.).

c i m - La utilizacin del sector elegido no debe significar un dao i ambientale real o potencial, lo cual se garantizara con un n adecuadotestudio al respecto. o 2.16. MANTENIMIENTO DE BOTADEROS. Para evitar la situacin descrita anteriormente, debemos atacar el punto crtico del asunto, la compactacin, ya que as podemos lograr que nuestro material suelto llegue a ser lo ms parecido posible a un material compacto, consiguiendo una mejor estabilidad global.

Ya

La compactacin se puede realizarse de distintas maneras, en funcin de los recursos con que se disponga, pero generalmente se recurre al apoyo de equipos como los Bulldozers y wheeldozers, no siendo muy comn observar rodillos compactadores en estos sectores aunque la presencia de estos sera de gran utilidad.

Debemos tomar en cuenta que la densidad con que llega y se deposita el material es de 1,92 ton/ m3 (para una densidad in situ de 2,7 ton/ m3), una buena compactacin o mantencin de un botadero tendra que permitir alcanzar densidades de 2 a 2,1 ton/ m 3, es decir un incremento del 9% respecto a la densidad con que llega al depsito o un 78% del valor de la 55

densidad in situ. Debemos notar que esto depende de la granulometra, el grado de esponjamiento con la cual llega el material a los botaderos y obviamente de la calidad de la mantencin del depsito. Puede que la densidad en los niveles inferiores del depsito sea mayor por la presin que ejerce la pila de material dispuesto encima de este nivel, por lo que se podra esperar un comportamiento decreciente de la densidad en funcin de la altura.

Otro punto importante que debemos destacar es que a pesar de que no se pueda lograr la mxima compactacin con los equipos en comparacin a la compactacin lograda por la presin de los miles de toneladas sobre una capa de este mismo botadero, es de suma importancia lograr uniformidad en la compactacin realizada por los equipos, ya que mientras ms homogneo sea el comportamiento de la densidad por niveles dentro del depsito, ms seguro se torna la operacin sobre el botadero y se garantiza as la estabilidad general de la pila de material. Si existiesen discontinuidades dentro del depsito, lo ms probable es que si ocurriese una falla, o un problema ese sera el punto por donde se manifestara dicha situacin, independiente de que sea o no la causa de ello.

Por ejemplo, si un sector se encuentra mal compactado y ocurre un evento ssmico de proporciones, lo ms probable es que si hay algn tipo de colapso o dao en la pila de material, ste dao tendra relacin al sector antes mencionado sin ser este el causante del evento ssmico.

Zonas sujetas a menor compactacin

Nivel de Compactacin Mxima

56 Problemas de homogeneidad

2.17. ANLISIS Y SELECCIN DE LA OFERTA DE UN EQUIPO O FLOTA.

La seleccin de un equipo o flota como la eleccin del proveedor, son decisiones sumamente relevantes, ya que la alternativa elegida puede ser la correcta (por ejemplo entre un camin y correa transportadora, o entre una pala hidrulica o cargadores, etc.), pero la seleccin de nuestro proveedor desde la Marca del equipo hasta el distribuidor en nuestro pas puede llevar a que no sea conveniente para la empresa la adquisicin de ese equipo. El anlisis deber pasar por distintos puntos, que segn sea la importancia para el comprador y sus intenciones, sern ponderados para la seleccin del equipo especfico en funcin de algn indicador comn (US$/ton, US$/perodo, etc.).

1. Especificacin tcnica:

Deben cumplirse las especificaciones tcnicas requeridas, de las cuales hay algunas que no son transables, es decir si un equipo no las tiene queda automticamente descartado, por ejemplo las dimensiones (para una mina subterrnea no puedo meter un equipo ms grande que la galera), pero otras son negociables, por ejemplo si un equipo no tiene radio - cassette puede que no sea importante en la decisin de adquirirlo con respecto a otro que si la tiene.

2. Garanta:

Es muy importante tener en cuenta la garanta ofrecida por el fabricante y el distribuidor de los equipos, saber especficamente cuanto dura y que aspectos abarca (motor 1 ao, Chasis 6 meses, por ejemplo), y el grado de responsabilidad de cada una de las partes (Fabricante, Distribuidor y Comprador).

3. Plazo de Entrega:

Es claro que debemos saber cuanto demorar la llegada del equipo a la faena una vez hecha la adquisicin, ya que si el dimensionamiento del equipo y 57

el proyecto que involucra su utilizacin, tienen un plazo definido para su puesta en marcha, por lo que debo saber muy bien Donde, Cuando y Cmo voy a recibir el equipo. 4. Servicio Posventa:

Un aspecto muy importante dice relacin con la calidad del servicio posventa del que voy a disponer para el equipo seleccionado, del cual tendr que saber o considerar:

a) Calidad y Cantidad de Recursos humanos y materiales con que dispone el servicio tcnico (metros cuadrados instalados, talleres, oficinas, sucursales

en el resto del pas, ingenieros especializados, tcnicos, etc.). b) Factor de Repuestos, si la administracin de ellos la asume uno, el proveedor o es compartida. c) Atencin o dedicacin de tiempo a la supervisin de los equipos en faena (en el armado, puesta en marcha, operacin, reparacin, etc.) y cuanto

dura cada una de estas etapas y quien se responsabiliza de ellas.

5. Precio:

El precio no es un factor muy decisivo, pero no deja de ser importante para algunos compradores por el monto de inversiones a realizar en el momento de la compra. El factor realmente importante es el Costo del equipo.

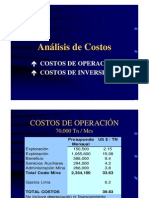

6. Costos:

Los costos son los que permiten evaluar el desempeo del equipo y de la operacin de l, los costos a considerar sern: Costos de operacin (basados en informacin puedo negociar garantas en

cuanto a costos de operacin bases). Costos de mantencin (lo mismo, y debo dimensionar el stock de

repuestos) Costos de capital (vidas tiles y precio). Costos de oportunidad (cuanto gano o pierdo por tenerlo antes o despus). 58

7. Polticas de la Empresa:

Puede que la empresa prefiera tener equipos de la misma marca, para disponer de un solo paquete de servicios y garantas, o elegir un equipo X de una marca e inmediatamente elegir otro equipo Y de la misma marca por la compatibilidad de repuestos (por ejemplo, dimensiono un cargador para la mina y elijo el wheeldozer de tal modo que sus caractersticas tcnicas sean similares, es decir no dimensiono minuciosamente el wheeldozer sino que tomo como referencia al cargador). Puede ocurrir lo contrario, que una empresa grande prefiera diversificar marcas, lo cual har que los distribuidores se esfuercen por demostrar que son los mejores logrando mejoras y compromisos en beneficio de la empresa.

Una vez definido el grado de importancia que se le otorgar a cada punto, se evala cada oferta, y se van descartando los que no cumplen con las mnimas exigencias, para luego comenzar a negociar con los elegidos, esta negociacin pasa por cada punto (es como una correccin a cada oferta), y luego se v cual es la ms conveniente para la empresa.

59

CAPTULO III MARCO TERICO

3.1. MTODO DE EXPLOTACIN POR CANTERAS

3.1.1 Convenio terminolgico empleado en explotaciones de cantera

El procedimiento para realizar la explotacin queda definido por la aplicacin de unos parmetros o criterios de diseo de la excavacin, que permiten alcanzar las producciones programadas,

60

de la forma ms econmica posible y en las mximas condiciones de seguridad.

Figura N 01. Diseo de una cantera

Los parmetros geomtricos principales que configuran el diseo de las excavaciones corresponden a los siguientes trminos:

Banco: es el mdulo o escaln comprendido entre dos niveles que constituyen la rebanada que se explota de estril y/o mineral, y que es objeto de excavacin desde un punto del espacio hasta una posicin final preestablecida.

Altura de banco: es la distancia vertical entre dos niveles o, lo que es lo mismo, desde el pi del banco hasta la parte ms alta o cabeza del mismo.

Talud de banco: es el ngulo delimitado entre la horizontal y la lnea de mxima pendiente de la cara del banco.

Talud de trabajo: es el ngulo determinado por los pies de los bancos entre los cuales se encuentra alguno de los tajos o plataformas de trabajo. Es, en consecuencia, una pendiente provisional de la excavacin.

61

Lmites finales de la explotacin: son aquellas situaciones espaciales hasta las que se realizan las excavaciones. El lmite vertical determina el fondo final de la explotacin y los lmites laterales los taludes finales de la misma.

Talud final de explotacin: es el ngulo del talud estable delimitado por la horizontal y la lnea que une el pie del banco inferior y la cabeza del superior.

Bermas: son aquellas plataformas horizontales existentes en los lmites de la excavacin sobre los taludes finales, que coadyuvan a mejorar la estabilidad de un talud y las condiciones de seguridad frente a deslizamientos o cadas de piedras.

Pistas: son las estructuras viarias dentro de una explotacin a travs de las cuales se extraen los materiales, o se efectan los movimientos de equipos y servicios entre diferentes puntos de la misma. Se caracterizan por su anchura, su pendiente y su perfil.

ngulo de reposo del material: es el talud mximo para el que es estable sin deslizar el material suelto que lo constituye y en condiciones de drenaje total, despus de vertido.

3.1.2 Modelo geolgico del yacimiento

El punto de partida para el diseo de cualquier explotacin es la correcta y completa modelizacin geolgica minera del

yacimiento. Tras efectuar el diseo del hueco final a partir del modelo geolgico y evaluar las reservas explotables, se pasa a disear algunas fases intermedias para, a continuacin, definir el mtodo y el sistema de explotacin y seleccionar la maquinaria.

Los pasos seguidos en las distintas etapas de reconocimiento geolgico se dividen en etapas en las que se va reduciendo el 62

mbito espacial del estudio, pero ampliando simultneamente la escala de trabajo. Al mismo tiempo, deber hacerse un inventario de recursos naturales, de cara a su proteccin o futura restauracin. Las etapas son:

Eleccin de las zonas objeto de prospeccin mediante un estudio bibliogrfico. Bsqueda de posibles yacimientos mediante un estudio de formaciones o macizos rocosos. Estudio preliminar de uno o varios yacimientos probables. Estudio detallado, con labores de investigacin, del yacimiento probable considerado como ms interesante. Estudio de viabilidad de la explotacin.

As se evita realizar una investigacin con medios muy escasos, lo que solo conduce a resultados insuficientes y a asumir riesgos muy grandes cuando se toma la decisin de iniciar la explotacin y, por otro lado, a reducir el elevado coste que supondra abordar de entrada una prospeccin muy detallada.

El Proyecto de Explotacin establecer las fases de explotacin de la cantera que puedan garantizar una produccin sostenida anualmente, las labores de preparacin necesarias para garantizar la operatividad y productividad de la cantera, y las fases en que debe llevarse a cabo. Se analizarn, en los planos y en las memorias las distintas fases de la planificacin de la explotacin hasta el final, representando la totalidad del diseo geomtrico del hueco y, en consecuencia, de los bancos, bermas y accesos correspondientes a cada fase.

63

3.1.3 Mtodo y sistema de explotacin

3.1.3.1 Definicin del mtodo

a) Canteras en terrenos horizontales

Las labores se inician en trinchera, hasta alcanzar la profundidad del primer nivel, ensanchndose a

continuacin el hueco creado y compaginando este avance lateral con la profundizacin.

Como ventajas de este tipo de explotaciones figuran:

Posibilidad de trasladar las instalaciones de cantera al interior del hueco una vez alcanzadas las suficientes dimensiones, consiguindose un menor impacto y una menor ocupacin de terrenos.

Una mayor aceptacin del proyecto por parte del entorno socio econmico, como consecuencia de un mejor control medioambiental del proyecto y un mucho menor impacto visual.

Posibilidad

de

proyectar

la

pista

general

de

transporte en una posicin no inamovible en mucho tiempo. Permiten la instalacin de un sistema de cintas transportadoras. Como inconvenientes, figuran: La necesidad de efectuar el transporte ascendente de materiales y, por tanto, contra pendiente. Mayor costo de dimensionamiento de sistemas de drenaje y bombeo.

64

Fotografa N 01. Vistas panormicas de canteras

65

b) Canteras en ladera

Segn la direccin en la que se realicen los trabajos de excavacin, alternativas: pueden distinguirse las siguientes

Avance frontal y frente de trabajo de altura creciente

- Es la alternativa ms frecuente por la facilidad de apertura de las canteras y a la mnima distancia de transporte inicial hasta la planta de tratamiento.

- El frente de trabajo est siempre activo, salvo en alguna pequea zona. - El frente es progresivamente ms alto, por lo que es inviable proceder a la restauracin de los taludes hasta que no finalice la explotacin.

Excavacin descendente y abandono del talud final en bancos altos

- Permite iniciar la restauracin con antelacin y desde los bancos superiores hasta los de menor cota.

- Requieren una definicin previa del talud final y, consecuentemente, un proyecto a largo plazo. - Exigen constituir toda la infraestructura viaria para acceder a los niveles superiores desde el principio y obliga a una mayor distancia de transporte en los primeros aos de la cantera.

66

Avance lateral y abandono del talud final

- Se puede llevar a cabo cuando la cantera tiene un desarrollo transversal reducido, profundizndose poco en la ladera, pero con un avance lateral amplio.

- Permite recuperar taludes finales una vez excavado el hueco inicial, as como efectuar rellenos parciales. - Permite mantener de forma constante la distancia de transporte siempre que la instalacin se encuentre en el centro de la corrida de la cantera. c) Supercanteras

Se trata de explotaciones que operan en yacimientos grandes con entornos de menor calidad ambiental y con ritmos de produccin de entre 5 y 20 Mt/ao, aprovechando los efectos de las economas de escala en los costos de operacin, la utilizacin del mtodo de corta, con arranque por perforacin y voladura en bancos de entre 10 y 18 m para obtener una mayor eficiencia, trituracin dentro de la misma corta con equipos mviles y semimviles y extraccin por banda transportadora a travs de tneles hasta la planta. Se consiguen altas eficiencias de operacin y rendimientos.

Son explotaciones que requieren inversiones de capital muy fuertes, pero que permiten un desarrollo de la actividad con altas rentabilidades econmicas.

67

d) CANTERAS SUBTERRNEAS

Este tipo de explotaciones son ya, a pesar de su mayor costo, excelentes alternativas cuando aparecen

restricciones de tipo geolgico, econmico y/o ambiental.

El proyecto de una cantera subterrnea deber prestar atencin a los siguientes apartados: Mtodos de explotacin elegida en funcin de las caractersticas geomecnicas, costes de arranque, infraestructura, caractersticas de la roca, etc. En general, es frecuente la utilizacin del mtodo de cmaras y pilares. Seleccin de la maquinaria: es frecuente la utilizacin de equipos muy similares a los de superficie, debido a las ventajas de la estandarizacin de repuestos con otras canteras a cielo abierto, un menor coste de inversin, una mayor experiencia en el manejo y el mantenimiento de la maquinaria, mayor disponibilidad de los equipos empleados, mayor capacidad de produccin por unidad de capital invertido, etc. Accesos a la cantera mediante tneles o rampas, ya que los pozos prcticamente no se utilizan por su alto coste de inversin y de desarrollo, aunque existen algunos casos conocidos con este ltimo tipo de infraestructura. Tcnica de sostenimiento (bulones, cables de anclaje, pletinas bulonadas, gunitado, etc.) en funcin de las caractersticas de la roca y del adecuado

dimensionamiento de los pilares. 68

Ventilacin, bien dimensionada para la evacuacin rpida de humos y gases generados por el

funcionamiento de los equipos mecnicos y las voladuras. Usos futuros del espacio subterrneo creado, que puede compensar unos costes de explotacin

superiores y completar los proyectos mineros con usos ms racionales. Generalmente, las cavidades abiertas presentan una como caractersticas ms

significativas

temperatura

prcticamente

constante a lo largo de todo el ao, una localizacin prxima o bajo reas densamente pobladas y con un valor econmico del suelo considerablemente alto, un reducido caudal de aguas subterrneas cuando los macizos poseen discontinuidades, etc. Por ello, muchas canteras subterrneas estn siendo

aprovechadas con finalidades tan diversas como el almacenamiento de sustancias peligrosas, la

construccin de aparcamientos, talleres, almacenes, oficinas, etc.

3.1.3.2 Vida y ritmo de la explotacin

La definicin de la vida de la explotacin y su ritmo de extraccin debe fijarse mediante un anlisis tcnico y econmico que justifiquen no solamente las necesidades de maquinaria de arranque, carga y transporte, sino que estas, as como las instalaciones de cantera

(especialmente la planta), tengan la suficiente entidad y capacidad para extraer el tonelaje que se prev. Este anlisis permitir definir tambin la cadencia de las voladuras, la produccin estimada, las necesidades de personal, etc., pudindose obtener una idea razonada de la 69

necesaria homogeneidad entre las previsiones de venta y el dimensionado de los medios humanos y materiales.

3.1.4 Diseo de la explotacin

3.1.4.1 Estabilidad de taludes

La estabilidad de los taludes en una explotacin a cielo abierto no solamente es un aspecto de fundamental importancia, sino que es una de las claves de la viabilidad del proyecto, su seguridad y su rentabilidad. Es por ello que debe ser analizada desde las etapas inciales del proyecto y ser comprobada y seguida con los datos obtenidos durante la explotacin.

La importancia de los estudios geotcnicos ser funcin de los condicionantes geomtricos (altura del talud general, de banco y ngulos de talud), as como de cualquier incidencia que los taludes diseados pudieran tener sobre las instalaciones o servicios previstos o existentes. Adems, los estudios geotcnicos incorporarn los resultados, consideraciones, implicaciones y recomendaciones de los estudios hidrogeolgicos realizados en relacin a la influencia del agua en la estabilidad de los taludes.

En lneas generales, los factores ms importantes que afectan a la seguridad de las operaciones y cuyo estudio debe quedar perfectamente claro desde el principio de las operaciones, son los siguientes: Cada o deslizamiento de materiales sueltos. Colapso parcial de un banco. Colapso general del talud de la excavacin.

70

Las recomendaciones para el control y eliminacin de estos y otros riesgos pasan por la puesta en prctica de los estudios necesarios para definir y dimensionar las siguientes medidas:

Diseo adecuado de bancos y plataformas para retener los desprendimientos de materiales. Determinacin y mantenimiento adecuado de taludes generales en condiciones seguras. Control de voladuras en el permetro de la excavacin, de cara a reducir los daos en el macizo remanente.

Aplicacin de sistemas de drenaje efectivo de los macizos para reducir los esfuerzos originados por el agua.

Saneo sistemtico y efectivo de materiales colgados.

Los estudios previos necesarios para garantizar la estabilidad del diseo geotcnico de un talud implican una caracterizacin del macizo rocoso objeto de la excavacin a partir de:

Los sistemas de juntas y discontinuidades. La relacin de estos y la excavacin con los posibles planos de rotura. Los parmetros resistentes de las juntas, las caractersticas y propiedades de sus superficies, as como los materiales que las rellenan.

Las propiedades geomecnicas de la matriz rocosa. Las caractersticas hidrogeolgicas y las presiones de agua en juntas y fracturas. Efecto de las vibraciones sobre los macizos residuales, etc.

71

A continuacin el estudio identificar los modos de rotura susceptibles de producirse, apoyndose en los datos registrados y en la experiencia de explotaciones prximas o con problemticas anlogas.

En caso de taludes rocosos, las superficies de rotura pueden determinarse a partir de las discontinuidades preexistentes en el macizo. Se puede aplicar un mtodo grfico para identificar las situaciones en las que cinemticamente son posibles ciertos ngulos de rotura.