Академический Документы

Профессиональный Документы

Культура Документы

INDUSTRI POLYETHYLENE

Загружено:

Herman SusantoИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

INDUSTRI POLYETHYLENE

Загружено:

Herman SusantoАвторское право:

Доступные форматы

INDUSTRI POLYETHYLENE

Polietilena adalah polimer yang terdiri dari rantai panjang monomer etilena (IUPAC: etena). Di industri polimer, polietilena ditulis dengan singkatan PE, perlakuan yang sama yang dilakukan oleh Polistirena (PS) dan Polipropilena (PP).

Molekul etena C2H4 adalah CH2=CH2. Dua grup CH2 bersatu dengan ikatan ganda. Polietilena dibentuk melalui proses polimerisasi dari etena. Polietilena bisa diproduksi melalu proses polimerisasi radikal, polimerisasi adisi anionik, polimerisasi ion koordinasi, atau polimerisasi adisi kationik

Sejarah

Polietilena pertama kali disintesis oleh ahli kimia Jerman bernama Hans von Pechmann yang melakukannya secara tidak sengaja pada tahun 1989 ketika sedang memanaskan diazometana. Ketika koleganya, Eugen Bamberger dan Friedrich Tschirner mencari tahu tentang substansi putih, berlilin, mereka mengetahui bahwa yang ia buat mengandung rantai panjang -CH2- dan menamakannya polimetilena. Kegiatan sintesis polietilena secara industri pertama kali dilakukan, lagi-lagi, secara tidak sengaja, oleh Eric Fawcett dan Reginald Gibson pada tahun 1933 di fasilitas ICI di Northwich, Inggris. Ketika memperlakukan campuran etilena dan benzaldehida pada tekanan yang sangat tinggi, mereka mendapatkan substansi yang sama seperti yang didapatkan oleh Pechmann. Reaksi diinisiasi oleh keberadaan oksigen dalam reaksi sehingga sulit mereproduksinya pada saat itu. Namun, Michael Perrin, ahli kimia ICI lainnya, berhasil mensintesisnya sesuai harapan pada tahun 1935, dan pada tahun 1939 industri LDPE pertama dimulai.

Polyethylene terdiri dari C2nH4n+2 dimana n adalah derajat polmerisasi dengan kata lain jumlah monomer ethylene yang terpolimerisasi membentuk polyethylene. Terdapat banyak type polyethylene yang mana memiliki rantai yang sama yang tersusun atas carbon dan hidrogen. Variasi-variasi muncul terutama berasal dari percabangan rantai yang mempengaruhi sifat dari material tersebut.

Rantai yang memiliki cabang yang sedikit akan memiliki derajat kristalisasi yang lebih tinggi. Jenis-jenis polyethylene : High Density Polyethylene. Secara kimia memiliki struktur yang paling mendekati struktur polyethylene murni. Terdiri dari rantai utama dengan sedikit percabangan. Beberapa jenis ini terkopolimerisasi dengan sejumlah kecil 1-alkana yang sedikit menghalangi proses kristalisasi. Memiliki density antara 0.940.97 g/cm3. Low Density Polyethylene. Memiliki cabang dengan konsentrasi substansi yang menghalangi atau mengganggu prosses kristalisasi yang menyebabkan density relatif kecil. Tersusun atas gugus ethyl dan buthyl sebagai rantai utama dengan beberapa cabang dengan rantai yang panjang. Biasanya memiliki density antara 0.900.94 g/cm3. Linear Low Density Polyethylene. Terdiri dari rantai polyethylene linier yang tergabung dengan gugus alkil pendek secara acak. Tersusun dari ethylene dengan 1-alkena. Cabang-cabang yang sering ditemujkan adalah gugus ethyl, buthyl, atau hexyl, tetapi tidak tertutup kemungkinan untuk gugus alkil yang lain. Secara kimia dapat disimpilkan bahwa jenis ini merupakan perpaduan antara polyethylene linier dengan low density polyethylene. Very Low Density Polyethylene. Juga dikenal dengan sebutan Ultra Low Density Polyethylene (ULDPE). Terbentuk secara khusus dari Linier Low Density Polyethylene yang memiliki jumlah cabang yang banyak dengan rantai pendek. Memiliki density antara 0.860.90 g/cm3. Ethylene-Vinyl Ester Copolymers. Sejauh ini yang paling sering dijumpai adalah ethylene-vinyl acetate (EVA). Dibuat pada proses bertekanan tinggi

Ionomers. Adalah copolymer ethylene dengan asam acrylic yang telah denetralkan secara keseluruhan ataupun sebagian

Cross-Linked Polyethylene.

PROSES PRODUKSI POLYETHYLENE

High Pressure Polymerization Produk polyethylene yang berbentuk low dinsity polyethyene diproduksi dengan polimerisasi radikal bebas bertekanan tinggi. Radikal bebas mengawali proses polimerisasi ketika monomer-monomer berada dalam tekanan tinggi. Terminasi terjadi ketika radikal bebas pada rantai yang sedang tumbuh pindah ke rantai lain. Pada prakteknya, sejumlah besar reaksi terjadi yang saling bersaing antara radikal bebas satu dengan yang lain sehingga menimbulkan percabangan dan terminasi dini. Sifat dari produk ditentukan oleh konsentrasi inisiator, suhu,tekanan,keberadaal vinyl comonomer dan keberadaan chain transfer agent. Mekanisme dan tahapan proses polimerisasi : 1. Initiation

Setelah terdekomposisi proses berlanjut dengan pembentukan radikal bebasyang bergabung dengan molekul ethylene.

2. Chain Propagation Ketika rantai yang sedang tumbuh dengan rafikal pada akhir rantai bergabung dengan ethylene yang terjadi pada tekanan tinggi. Ethylene terikat dengan ikatan kovalen

3. Comonomer Incorporation Bermacam macam jenis comonomer mengandung gugus vinyl yang dapat bersatu dengan rantai yang sedang tumbuh. Comonomer yang paling sering digunakan adalah vinyl acetat dan metacrylic acid. Prosesnya sama dengan propagation

4. Chain Branching

5. Chain Transfer Adalah proses dimana beberapa rantai dengan radikal bergabung membentuk rantai yang lebih besar. Seperti terlihat pada contoh dibawah ini:

6. Termination Terminasi lengkap pada rantai yang sedang tumbuh terjadi ketika dua radikal, yang salah satunya berada pada akhir rantai yang aktif bertemu dan saling bergabung. Radikal yang bergabung bisa berasal dari rantai lain, pecahan inisator, atau radikal dari ethylene.Ketika radikal dengan elektron yang tak berpasangan bertemu, akan terbentuk ikatan kovalen.

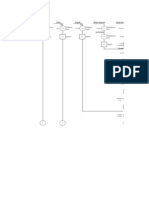

Figure 2 Schematic representation of high pressure polymerization of ethylene. Keterangan (1).Primary compressor (2).secondary compressor (3).reactor (4).high pressure separator (5).lowpressure separator (6).low pressure separator (7&8). coolers (9). extruder (a). Fresh ethylene (b&c). recycled ethylene (d). intermediate pressure ethylene (e). high pressure ethylene (f). catalyst (g). chain transfer agent (h). ethylene, oils, waxes, and polyethylene (i). ethylene and polyethylene (j). ethylene, oils, and waxes (k). oils and waxes (l). ethylene recycle (m). polyethylene (n). ethylene recycle (o).LDPEpellets

Tahapan Proses Pada High Pressure Polimerization Fresh ethylene masuk ke dalam primary compressor(1) yang masuk bersamaan dengan aliran recycle(b) dan (c), kompresor utama menaikkan tekanan antara 1500-4000 psi yang kemudian di transfer (d) menuju secondary compressor(2) dengan penambahan tekanan mencapai 15000-22500 psi. Ethylene dengan tekanan tinggi ini kemudian memasuki reaktor.

Diikuti denganInisiator (f) dan Chain transfer agent (g) masuk bersamaan dengan aliran ethylen masuk kedalam reaktor. Dari reaktor, campuran (h) yang mengandung ethylen yang tak bereaksi, minyak,wax, dan polyethylene masuk ke proses pemisahan selanjutnya. Aliran produk menuju high pressure separator (4) dimana polyethylene diendapkan dan di alirkan dengan beberapa ethylene (i) menuju low pressure separator (5). Minyak-minyak dengan berat molekul rendah dan wax tertinggal dengan larutan ethylene, dan aliran ini (j) masuk ke dalam low pressure separator (6). Di sini ethylene dipisahkan dari minyak dan wax, yang kemudian dikeluarkan pada aliran waste (k). Ethylene untuk recycle (l) diproses kedalam sebuah cooler(7), yang kemudian dialirkan ke kompresor utama dan ikut masuk bersama make-up feed. Pada low pressure separator(5) ethylene dan polyethylene dipisahkan. Aliran ethylene (n) di-recycle melewati sebuah cooler menuju proses awal. Produk polyethylene dimasukkan kedalam extruder(9), di campur dengan bahan tambahan lain. Produk kemudian dibentuk menjadi helaian helaian tipis kemudian dipotong menjadi pellet untuk menghasilkan low density polyethylene (o) yang siap dikemas dan diangkut. Proses ini relatif tidak efisien dengan kurang dari 20% feed yang terproses pada reaktor. Alasan lain adalah pada perindahan panas, dimana polymerisasi ethylene adalah eksotermik yang menghasilkan rata-rata 800 cal per gram ethylene.

Panas ini harus dihilangkan untuk menjaga kestabilan kondisi reaksi. Jika suhu melebihi 300oC ethylene dan polyethylene terdekomposisi secara cepat, menghasilkan panas yang lebih dan produk berbentuk gas.

Kenaikan suhu dan tekanan meningkatkan laju dekomposisi. Reaktor didesain dengan rupture disk yang akan terbuka jika terjadi overpressure, sehingga reaktor memiliki tekanan atmosfer. Tekanan pada pengoperasian adalah 7500 50000 psi, namun biasanya dipakai 15000 22500 psi. Suhu reaksi berkisar 180 200oC, namun pada kenyataannya bisa mencapai 100 300oC.

Jenis reaktor Reaktor yang digunakan bisa berbentuk autoclave dengan rasio tinggi:diameter = 5 20, atau tubular reaktor dengan rasio panjang:diameter beberapa ratus hingga ribuan. Autoclave reactor biasanya memiliki diameter 10-15 ft, sedangkan tubular reaktor hanya 1 in namun memiliki panjang mencapai 2000 ft. Autoclave reactor memiliki pengaduk untuk mengurangi kemungkinan terbentuknya gumpalan pada satu titik. Waktu tinggal ethylene dalam autoclave reactor antara 3 5 menit. Pada tubular reactor pemanasan awal dibutuhkan agar inisiator terdekomposisi sehingga polimerisasi bisa berlangsung. Pada proses reaksi dipakai cooler eksternal, sehingga tidak membutuhkan diameter yang terlalu besar. Waktu tinggal reaktan pada tubular reaktor biasanya 20-60 detik. Karena pada mixing antara tubular reactor dan autoclave reactor berbeda, menimbulkan perbedaan pengendalian dan struktur molekul dari produk. Perbedaan utama yang terlihat adalah tubular recator menghasilkan resin yang kurang homogen. Dengan kadar pengadukan yang rendah, konsentrasi inisiator dan produk bervariasi pada tiap jarak dalam reactor. Sehingga berat molekul yang terbentuk pada bagian awal akan lebih tinggi daripada bagian akhir. Low Pressure Polymerization

Figure 4 Schematic representation of low pressure polmerization of ethylene. Keterangan: (1) Compressor (c) catalystcocatalyst mixture (2) reactor (d) solvent (3)catalyst reservoir (e) solvent vapor (4) cocatalyst reservoir (f) condensed solvent (5) solvent reservoir (g) polyethylene, catalyst, and solvent (6)condenser (h) solvent vapor (7) separator (i) recycled solvent (8) compressor (j) polyethylene and catalyst (9) de-ashing unit (k) de-ashing solvent (10) solvent reservoir (l)wet polyethylene (11) dryer (m) recycled de-ashing solvent (12) extruder (n) recycled de-ashing solvent (a) Ethylene (o) rawpolyethylene (b) pressurized ethylene (p) polyethylene pellets Tahapan Proses : Ethylene masuk kedalam kompresor(1) untuk menghasilkan tekanan yang dibutuhkan ethylene yang telah diberi tekanan ini kemudian masuk ke dalam jacketed-reactor(2), disini terjadi pencampuran dengan katalis dan ko-katalis(c) dan pelarut (d) dari tangki(3),(4), dan (5). Panas yang dihasilkan selama polymerisasi dihilangkan dengan menggunakan jaket pendingin dan penguapan pelarut(e) didinginkan dalam sebuah kondenser(6), kemudian kembali kedalam reaktor(f) dari reaktor, aliran produk (g) terdiri dari polyethylene, pelarut, dan katalis dimasukkan kedalam separator(7). Pelarut dipisahkan(h) menuju kompresor (8) utuk recycle(i). Polyethylene dan katalis(j) dimasukkan kedalam de-ashing unit(9), dimana katalis dinonaktifkan dan dilarutkan dengan pelarut de-ashing (k) dari tangki(10). (ash disini adalah katalis yang ikut masuk kedalam produk). Polyethylene basah(l) masuk kedalam dryer(11) dan pelarut yang berlebih di-recycle(n). Bubuk polyethylene(o) mengandung granul dengan diameter antara 500-1000 m, dialirkan menuju extruder(12) dimana disini ditambhkan bahan tambahan biasanya anti oksidant. Produk ditekan menjadi helaian tipis yang kemudian dipotong menjadi pellet untuk menghasilkan resin high density polyethylene(p)

Termodinamika dan Kinetika Polyethylene

Pada umumnya kinetika dan termodinamika polyethylene adalah sama dengan proses polimerisasi pada radikal bebas. Pada tahap inisiasi dengan reaksi sebagai berikut : Proses inisiasi : Reaksi tahap awal :

Tahap kedua :

Keterangan : R = Radikal I = Inisiator M=Monomer

Tahap propagasi

M = Monomer kp = konstanta kecepatan reaksi propagasi

Tahapan terminasi

Mx = monomer x My = monomer y

Sehingga kecepatan reaksi dapat dihitung dengan cara :

Pada tahap inisiasi :

Keterangan : vi= rate of initiation reaction M = monomer f= fraction of radical formed kd = rate constant of initiation

Pada tahap propagasi :

Keterangan: vp=rate of propagation reaction kp= rate constant of propagation reaction [M] = monomer concentration

Pada tahap terminasi

Keterangan: vp=rate of propagation reaction kt= rate constant of propagation reaction [M] = monomer concentration

Jika suhu dinaikkan maka entropi pada polimerisasi akn meningkat dan ketika H=TS, dan G = 0, maka polimerisasi berada dalam keadaan kesetimbangan dengan reaksi depolimerisasinya. Suhu ini disebut ceiling temperature. Penerapan hukum Arrhenius :

Keterangan : Kp =rate constant of propagation Ap = collision frequency Ep = Activation energy

Mekanisme Tahapan Injection Extrution dan Thermo Forming

2.1.1. Teori Pencampuran Dalam proses rekayasa industri, pencampuran adalah operasi unit yang melibatkan memanipulasi sistem fisik heterogen, dengan maksud untuk membuatnya lebih homogen. Contoh Familiar termasuk pemompaan air di kolam renang untuk menghomogenkan suhu air, dan mengaduk adonan pancake untuk menghilangkan benjolan. Dalam kimia, suatu pencampuran adalah sebuah zat yang dibuat dengan menggabungkan dua zat atau lebih yang berbeda tanpa reaksi kimia yang terjadi (obyek tidak menempel satu sama lain). Sementara tak ada perubahan fisik dalam suatu pencampuran, properti kimia suatu pencampuran, seperti titik lelehnya, dapat menyimpang dari komponennya. Pencampuran dapat dipisahkan menjadi komponen aslinya secara mekanis. Pencampuran dapat bersifat homogen atau heterogen. Dalam proses plastic injection molding, Mixing (mencampur) merupakan langkah pertama kesiapan bahan baku untuk molding (German 1990). Kualitas bahan baku sangat penting hingga kesalahan dalam pemilihan bahan baku ini tidak dapat diperbaiki dalam proses selanjutnya. Pencampuran menetapkan karakteristik dan keseragaman yang dibutuhkan PIM dan dengan demikian tingkat

Pengertian Plastic Injection Molding Plastic Injection Molding ( PIM ) merupakan salah satu proses injection molding yang sering digunakan untuk menghasilkan atau memproses komponen-komponen yang kecil dan berbentuk rumit (Boses 1995), Proses Injection Molding mampu menghasilkan bentuk rumit dalam jumlah besar maupun kecil pada hampir semua jenis bahan termasuk logam, keramik, campuran logam dan plastik. Salah satu keistimewaan proses PIM ialah kemampuannya dalam menggabungkan dan Serbuk Butiran Campuran Binder Pencetakan Keluaran Selesai Sintering Debinding Jenis Jenis Mesin Plastik Molding Berdasarkan Material Plastik yang digunakannya Plastic Molding dapat dibedakan atas beberapa jenis yaitu: 1. Blowing molding. 2. Compression molding. 3. Extrusion molding 4. Transfer molding. 5. Injection molding. Metode Blow molding

Blow molding merupakan suatu metode mencetak benda kerja berongga dengan cara meniupkan atau menghembuskan udara kedalam material/bahan yang menggunakan cetakan yang terdiri dari dua belahan mold yang tidak menggunakan inti sebagai pembentuk rongga tersebut. Material plastik akan keluar secara perlahan, secara perlahan akan turun dari sebuah Extruder Head kemudian setelah cukup panjang kedua belahan mold akan di jepit dan

menyatu sedangkan bagian bawahnya akan dimasuki sebuah alat peniup (blow Pin) yang menghembuskan udara ke dalam pipa plastik yang masih lunak, sehingga plastik tersebut akan mengembang dan membentuk seperti bentuk rongga mould-nya. Material yang sudah terbentuk akan mengeras dan bisa dikeluarkan dari mold hal ini karena Mold dilengkapi dengan saluran pendingin didalam kedua belahan mold. Untuk memperlancar proses peniupan proses ini dilengkapi dengan pisau pemotong pipa plastik yang baru keluar dari extruder head. Contoh hasil produksi yang dapat dikerjakan dengan metode ini adalah bentuk Gelas dan botol.Prosesnya sebagai beikut: 1. Proses Pengisian butiran Plastik dari Hopper kedalam Heater. Oleh motor Screw berputar sambil menarik butiran plastik mengisi ruang Heater. 2. Proses pemanasan butiran plastik kedalam heater. Setelah butiran plastic meleleh dan membentuk seperti pasta maka plastik diinjeksikan kedalam mold 3. Proses peniupan udara. Saat plastik menempel pada dinding mold seperti pada tahap kedua maka udara dengan tekanan tertentu ditiupkan kedalam mold 4. Proses pengeluaran produk. Produk dikeluarkan setelah produk dingin dengan cara salah satu cavity plate membuka.

Metode Compression Molding (Thermoforming)

Compression molding (Thermoforming) merupakan metode mold plastic dimana material plastik (compound plastic) diletakan kedalam mold yang dipanaskan kemudian setelah material tersebut menjadi lunak dan bersifat plastis, maka bagian atas dari die atau mould akan bergerak turun menekan material menjadi bentuk yang diinginkan. Apabila panas dan tekanan yang ada diteruskan, maka akan menghasilkan reaksi kimia yang bisa mengeraskan material thermoseting tersebut. Material Thermosetting diletakkan kedalam mold yang bersuhu antara 300 oF hingga 359 oF dan tekanan mold berkisar antara 155 bar hingga 600 bar. Proses compression molding dapat dibedakan atas empat macam yaitu : 1. Flash type Mold - jenis ini bentuknya sederhana, murah, saat mold menutup maka material sisa yang kemudian meluap akan membentuk lapisan parting line dan karena tipisnya akan segera mengeras/beku sehingga menghindari meluapnya material lebih banyak. Jadi biasanya mold akan di isi material sepenuhnya sampai luapan yang terjadi sebanyak yang diijinkan

2. Positive mold - jenis ini terdiri dari dari suatu rongga (cavity) yang dalam dengan sebuah plunger yang mengkompresikan/memadatkan material pada bagian bawah mold pemberian material disesuaikan dengan kapasitasnya baik dengan cara menimbang sehingga menghasilkan produk yang baik dan seragam. 3. Landed Positive Mold - mirip dengan tipe diatas ,akan tetapi tinggi bidang batas dibatasi.bagian land bekerja menahan tekanan (bukan bagian produknya). Karena ketebalan material terkontrol dengan baik, maka kepadatan benda kerja tergantung dari posisi pengisian yang diberikan. 4. Semi positive mold - merupakan kombinasi antara flash type dan landed positive mold.

Metode Extrusion Molding

Extrusion molding mempunyai kemiripan dengan injection molding, hanya pada extrusion molding ini material yang akan dibentuk akan berupa bentukan profil tertentu yang panjang. Pada prinsipnya juga ada bagian mesin yang berfungsi mengubah material plastik menjadi bentuk lunak (semifluida) seperti pasta dengan cara memanaskannya dalam sebuah silinder, dan memaksanya keluar dengan tekanan melalui sebuah forming die (extruder head or hole), yaitu suatu lubang dengan bentuk profill tertentu itu akan keluar dan diterima oleh sebuah conveyor dan dijalankan/ditarik sambil didinginkan, sehingga profil yang terbentuk akan mengeras, dan setelah mencapai panjang tertentu akan dipotong dengan pemotong yang melengkapi mesin extrusi tersebut. Berikut ini contoh proses Extrusion molding : 1. Butiran kecil material plastik oleh gerakan srew dimasukkan kedalam silinder heater dipanaskan untuk diubah menjadi material kental seperti pasta. 2. Didalam silinder Heater atau pemanas, butiran plastik berubah menjadi cair, lalu dengan tekanan tertentu dimasukkan melalui sebuah forming die (extruder head atau hole), yaitu suatu lubang dengan bentuk profill. 3. Produk ditarik atau dikeluarkan dan diterima oleh sebuah conveyor dan dijalankan/ditarik sambil didingikan, sehingga profil yang terbentuk akan mengeras. Bentuk extruder head (forming) ini bisa bermacam-macam, sesuai dengan keinginan kita dan bisa dipasang dan diganti-ganti karena dilengkapi dengan holder. Tentu saja bagian ini harus dibuat dari bahan baja pilihan yang dikeraskan, yang mampu menahan panas dan gesekan

dari material yang diproses pendinginan benda kerja dilakukan dengan menyemprotkan udara pada profil yang berjalan, sehingga bisa merata keseluruh bagian/panjang profil yang dihasilkan.

Metode Transfer Molding

Transfer molding merupakan proses pembentukan suatu benda kedalam sebuah mold (yang tertutup) dari material thermosetting, yang disiapkan kedalam reservoir dan memaksanya masuk melalui runner/kanal kedalam cavity dengan menggunakan panas dan tekanan. Pada proses transfer molding dibutuhkan toleransi yang kecil pada semua bagian mold, sehingga sangat perlu dalam pembuatan mold, dikonsultasikan secara baik dengan product designer, mold designer dan molder/operator untuk menentukan toleransi. Proses transfer moulding terdiri atas dua type yaitu: sprue Type dan plunger tipe. Jenis plunger memerlukan tekanan yang lebih kecil dibandingkan dengan tipe sprue.

Metode Injection Molding

Proses injection molding merupakan proses pembentukan benda kerja dari material compound berbentuk butiran yang ditempatkan kedalam suatu hopper/torong dan masuk kedalam silinder injeksi yang kemudian didorong melalui nozel dan sprue bushing kedalam rongga (cavity) dari mold yang sudah tertutup. Setelah beberapa saat didinginkan, mold akan dibuka dan benda jadi akan dikeluarkan dengan ejector. Material yang sangat sesuai adalah material thermoplastik dan karena pemanasan material ini akan melunak dan sebaliknya akan mengeras lagi bila didinginkan. Perubahan perubahan ini hanya bersifat fisik, jadi bukan perubahan kimiawi sehingga memungkinkan untuk mendaur ulang material sesuai dengan kebutuhan. Material plastik yang dipindahkan dari silinder pemanas biasanya suhunya berkisar antara 177 derajat Celcius hingga 274 derajat Celcius. Semakin panas suhunya, plastik/material itu akan semakin encer (rendah viskositasnya) sehingga semakin mudah diinjeksi, disemprotkan kedalam mold. Setiap material memiliki karakter suhu molding. Semakin lunak formulasinya, yang berarti kandungan plastis tinggi, membutuhkan temperatur rendah, sebaliknya yang memiliki formulasi lebih keras butuh temperatur tinggi. Bentuk-bentuk partikel yang sulit,

besar dan jumlah cavity yang banyak serta runner yang panjang menyebabkan tuntutan temperatur yang tinggi atau naik. Terdapat Jamaludin:2007): 1. Clamping Unit Merupakan tempat untuk menyatukan molding. Clamping system sangat kompleks, dan di dalamnya terdapat mesin molding(cetakan), dwelling untuk memastikan molding terisi penuh oleh resin, injection untuk memasukan resin melalui sprue pendingin, ejection untuk mengeluarkan hasil cetakan plastik dari molding. 2. Plasticizing Unit Merupakan bagian untuk memasukan pellet plastik (resin) danpemanasan. Bagian dari Plasticizing unit: Hopper untuk memasukkan resin; Screw untuk mencampurkan material supaya merata, Barrel, Heater, dan Nozzle. 3. Drive Unit Unit untuk melakukan kontrol kerja dari Injection Molding,terdiri dari Motor untuk menggerakan screw, piston injeksi menggunakan Hydraulic system (sistem pompa) untuk mengalirkan fluida dan menginjeksi resin cair ke molding. menggunakan kelebihan-kelebihan teknologi seperti kemampuan pembentukan bahan plastik, ketepatan dalam proses pencetakan dan kebebasan memilih bahan. Hal ini digambarkan pada gambar 2.3. Komponen yang dihasilkan dengan teknologi PIM kini banyak digunakan dalam industri otomotif, kimia, penerbangan, listrik, komputer, kedokteran dan peralatan militer. tiga bagian utama dalam mesin injection molding,yaitu(Anif

Вам также может понравиться

- Difusi Dengan Reaksi HeterogenДокумент29 страницDifusi Dengan Reaksi HeterogenKevinОценок пока нет

- Proses Pembuatan PropyleneДокумент23 страницыProses Pembuatan PropyleneAchmad Zafriel RamadhaniОценок пока нет

- UNTUK PEMBUATAN LLDPEДокумент27 страницUNTUK PEMBUATAN LLDPERachel KrisyantiОценок пока нет

- Laporan Tray ColumnДокумент19 страницLaporan Tray ColumngoparОценок пока нет

- Laporan Tugas KhususДокумент38 страницLaporan Tugas Khususmifta hudinОценок пока нет

- Nerpan RevisiДокумент29 страницNerpan RevisiTrisnoRezpectorXWunguIIОценок пока нет

- REAKTOR Batch IDEALДокумент44 страницыREAKTOR Batch IDEALYuyun YuyunОценок пока нет

- T2 NewДокумент11 страницT2 NewUntung SetiawanОценок пока нет

- MethanatorДокумент2 страницыMethanatorPutri AfriliaОценок пока нет

- Distilasi MultikomponenДокумент13 страницDistilasi MultikomponenItaliana HakimОценок пока нет

- Laporan PK3 - 2Документ14 страницLaporan PK3 - 2mutiana zainОценок пока нет

- Perancangan Pabrik KimiaДокумент63 страницыPerancangan Pabrik KimiaDwi RamadhaniОценок пока нет

- Pabrik Asam AkrilatДокумент12 страницPabrik Asam AkrilatIfan MurdiyadiОценок пока нет

- Pendahuluan Pra Perancangan Pabrik Dibutyl Phthalate Dari Phthalic Anhydride Dan N Butanol Dengan KДокумент9 страницPendahuluan Pra Perancangan Pabrik Dibutyl Phthalate Dari Phthalic Anhydride Dan N Butanol Dengan KtugasakhirОценок пока нет

- Laporan Kerja PraktekДокумент17 страницLaporan Kerja PraktektaufikrachmansusantoОценок пока нет

- Reacto SystemДокумент3 страницыReacto SystemlarasnovitasariОценок пока нет

- Polipropilena (Industri PP)Документ29 страницPolipropilena (Industri PP)carrie_592100% (2)

- 3.reaktor 5xДокумент73 страницы3.reaktor 5xRafi Theda PrabawaОценок пока нет

- Menara DestilasiДокумент28 страницMenara DestilasiNadya NandaОценок пока нет

- TEKNOLOGI MINYAK DAN GASДокумент13 страницTEKNOLOGI MINYAK DAN GAScahyonugros100% (2)

- Reaktor & DestilasiДокумент10 страницReaktor & DestilasiAnjar Eko SaputroОценок пока нет

- List KP Bkkmtki Daerah III (Update)Документ31 страницаList KP Bkkmtki Daerah III (Update)adhilОценок пока нет

- 21 PDFДокумент391 страница21 PDFAditya YudantokoОценок пока нет

- Makalah PMTДокумент23 страницыMakalah PMTAristy MirandaОценок пока нет

- OPTIMASI STEAM TRAPДокумент18 страницOPTIMASI STEAM TRAPNurulKadrii HumairahОценок пока нет

- UNTUK POLIPROPILENAДокумент20 страницUNTUK POLIPROPILENAsidharahmasariОценок пока нет

- OTK IIIДокумент47 страницOTK IIIFFQ33Оценок пока нет

- CCS dan MetanolДокумент17 страницCCS dan Metanolhani taniaОценок пока нет

- Simulasi Laju Kinetika Enzim Menggunakan MatlabДокумент10 страницSimulasi Laju Kinetika Enzim Menggunakan MatlabLili SetyariniОценок пока нет

- PH Control - PCT 42Документ15 страницPH Control - PCT 42IkasОценок пока нет

- Bab 1,2Документ34 страницыBab 1,2asih ayuОценок пока нет

- Data DesainДокумент46 страницData DesainMailanda SaputraОценок пока нет

- OPTIMALKAN MELTERДокумент16 страницOPTIMALKAN MELTERBrayonoFloОценок пока нет

- DAFTAR PERTANYAAN PendadaranДокумент4 страницыDAFTAR PERTANYAAN PendadaranRofi'ul HakimОценок пока нет

- HydrocrackingДокумент11 страницHydrocrackingYayan SetiawanОценок пока нет

- Diagram alir pabrik ethyl alcohol dari benzene dan ethylene oxideДокумент2 страницыDiagram alir pabrik ethyl alcohol dari benzene dan ethylene oxideHijrah100% (1)

- UTS Pengendalian Proses, Alza Izmuliana Eka Putri (40040118650017) a-TRKI 2018Документ13 страницUTS Pengendalian Proses, Alza Izmuliana Eka Putri (40040118650017) a-TRKI 2018Mohammad ashariqodhiОценок пока нет

- Laporan Khusus Assa 1Документ35 страницLaporan Khusus Assa 1Ryanza PrasetyaОценок пока нет

- Pra Rancangan Pabrik Propilen GlikolДокумент14 страницPra Rancangan Pabrik Propilen GlikolSamuel Armawan SandiОценок пока нет

- Laporan PenelitianДокумент30 страницLaporan PenelitianRiantoro RaharjoОценок пока нет

- Reaktor Fixed BedДокумент19 страницReaktor Fixed BedNovia Mia Yuhermita100% (1)

- Teknik Reaksi KimiaДокумент19 страницTeknik Reaksi KimiaTilana maduraniОценок пока нет

- Prarancangan Pabrik Anilin Kapasitas 10.000 TonДокумент182 страницыPrarancangan Pabrik Anilin Kapasitas 10.000 TonIrvan Eko SaputraОценок пока нет

- Reaktor KimiaДокумент23 страницыReaktor Kimiaumar fauzi100% (1)

- Proses Pembuatan Asam NitratДокумент14 страницProses Pembuatan Asam NitratStephanie VirganaОценок пока нет

- Laporan KKP UniyantiДокумент44 страницыLaporan KKP UniyantiYhunianti GiseylahОценок пока нет

- Obyektif Dan Keuntungan Pengendalian ProsesДокумент51 страницаObyektif Dan Keuntungan Pengendalian ProsesSulthan Daffa RaihanОценок пока нет

- STABILITAS SISTEM UMPAN BALIKДокумент46 страницSTABILITAS SISTEM UMPAN BALIKGita WulandariОценок пока нет

- PTPG SejarahДокумент64 страницыPTPG SejarahErikОценок пока нет

- Reaktor Alir Tanki Berpengaduk (RATB/CSTR)Документ41 страницаReaktor Alir Tanki Berpengaduk (RATB/CSTR)Andi Imron R100% (1)

- Laporan KP - Meidina Sekar Nadisti - 1406553045Документ92 страницыLaporan KP - Meidina Sekar Nadisti - 1406553045MeidinaSekarNadistiОценок пока нет

- Makalah ReboilerДокумент25 страницMakalah ReboilerNurul KomariahОценок пока нет

- Perhitungan FDLNДокумент5 страницPerhitungan FDLNfadlinayaniОценок пока нет

- Perancangan Absorber IsotermalДокумент27 страницPerancangan Absorber Isotermalsarah100% (2)

- OPTIMAL FEED STAGEДокумент16 страницOPTIMAL FEED STAGEagnarindra01_8550147Оценок пока нет

- Perhitungan Stage SeimbangДокумент48 страницPerhitungan Stage SeimbangDean Firman CendanaОценок пока нет

- PolyethyleneДокумент15 страницPolyethyleneIlham Surya AbadiОценок пока нет

- Titik Leleh Plastik Lldpe Kiswari Dan MahmudiДокумент7 страницTitik Leleh Plastik Lldpe Kiswari Dan MahmudiMuhammad RahmanОценок пока нет

- PolyethyleneДокумент27 страницPolyethyleneYonathan Nusaputra HandoyoОценок пока нет

- PolietilenДокумент19 страницPolietilenwardanaОценок пока нет

- Mengatasi Serial Product Key TUДокумент1 страницаMengatasi Serial Product Key TUHerman SusantoОценок пока нет

- Proses 1Документ2 страницыProses 1Herman SusantoОценок пока нет

- BI Daftar PustakaДокумент2 страницыBI Daftar PustakaDedhan SatoОценок пока нет

- 05 Pendekatan Sistem Untuk ManajemenДокумент22 страницы05 Pendekatan Sistem Untuk ManajemenHerman SusantoОценок пока нет

- Proses Absorbsi dan Aplikasinya dalam IndustriДокумент2 страницыProses Absorbsi dan Aplikasinya dalam IndustriHerman SusantoОценок пока нет