Академический Документы

Профессиональный Документы

Культура Документы

Planta Concentradora de Cuajone

Загружено:

Christian PonceАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Planta Concentradora de Cuajone

Загружено:

Christian PonceАвторское право:

Доступные форматы

La planta concentradora se encuentra ubicada a 8 km. de la mina, en la zona denominada Botiflaca, a una altura de 3 400 m.s.n.m.

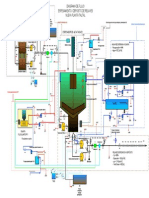

Tiene una capacidad de tratamiento de 96 000 TCSPD con una ley promedio de cabezade 0,7 %, radio concentracin de 42. Opera por el proceso de flotacin.El producto de concentrado de cobre con aproximadamente 28% de ley de cobre es embarcado en el ferrocarril industrial y enviado a la fundicin de Ilo. La concentradora de molibdeno tiene una capacidad de 20 TM/Da aproximadamente, dependiendo de la ley de cabeza la cual flucta entre 0,7 y 1%; el grado deconcentracin final de Moly es de aproximadamente 55% con una recuperacin del90%.1. 1. Proceso de trituracin Proceso de trituracin primaria.

El mineral es transportado de la mina a la planta de Chancado primario vafrrea. Los vagones provenientes de la mina son descargados en una parrilla fija(Grizzly) con una abertura de 6 pulgadas. El mineral que llega de la mina condimensiones mayores a 6 x 89. El producto fino triturado es transportado atravs de la faja N 1 de la cual pasa a la faja N 2 y a travs de un distribuidor de carga (triper N 2) el cual tiene 4 posiciones de descarga. Cada posicin tienerociadores de agua para evitar que se levantes polvo.El mineral es depositado en una zona de almacenamiento intermedio que estaubicado al aire libre. Se almacena 150 000 toneladas de las cuales 53 000toneladas de mineral es mineral circulante. Chancado secundario y terciario.

El mineral es extrado de la tolva de intermedios por medio de tres lneas paralelas e independientes de trituracin Secundaria, mediante tres ChancadorasSecundarias Norberg MP 1 000 de 1 000 HP.El mineral es conducido por tres fajas de 54, equipadas con un detector demetales y una balanza Ramsey por cada lnea, llegando a las ZarandasVibratorias TY-Rock de 6ft x 16ft de 25 HP de dos pisos, el superior tiene unabertura de 1 y en el interior tiene mallas de . El producto pasante - es transportado a la tolva de finos, el mineral mayor a ingresa a la chancadora Secundaria, descargando estas en zarandas del tipoBanana Norberg de 10ft x 21ft de 50HP.Todo el mineral mayor de pulgada pasa por una faja de 54 x 60 de 7,5HPequipada con una faja magntica y un distribuidor de carga (Triper N 7) que lotransporta a una tolva de 2 400 toneladas de capacidad, de donde se alimentan a7 chancadoras Terciarias, las que descargan respectivamente en 7 zarandas queclasifican al producto en + que regresa a las tolvas de las Chancadorasterciarias completando el circuito cerrado de trituracin. El producto de - estransportado por medio de una faja de 54 y un distribuidor de carga (Triper N10) es repartido en 10 posiciones correspondientemente a cada uno de losmolinos. La zona de almacenamiento de finos consiste en una pila dealmacenamiento bajo techo con una capacidad de aproximadamente 86 000 TM.

2. Proceso de molienda: Se realiza una sola etapa operando en circuito cerrado con: 08 Molinos de bolas Allis Chalmer de 16 pies por 20 pies, accionadoscon motores de 300 TPH cada molino, y bombas de 16 por 14 y bateras de 4 ciclones de 26 para clasificacin por cada molino. El mineral fino es alimentado mediante tres alimentadores Chutes deuna faja de 54 y una de 36 de ancho, equipada con una balazaRamsey, que descarga en el Scoop Feeder de cada Molino. 02 Molinos Svedala de 33 x 20 (1A y 1B) accionados con motoresde 9 000 HP y con una capacidad de 700 TPH aproximadamente, y una batera de 6 ciclones de 33.En esta seccin se puede usar hasta tres tipos de agua:-Agua de los colectores de polvo.-Agua recuperada.-Agua fresca.En esta seccin existen tanques de dosificaciones de reactivos, una tubera delechada de cal que est instalada en toda la zona de molinos. Los finos o rebosede los ciclones se juntan en un cajn para ser bombardeados al circuito deflotacin.3.

3. Circuito de flotacin y remolienda. La pulpa acondicionada y clasificada es enviada a un cajn de distribucin, quealimenta a 4 bateras de ciclones D-20 de 10 ciclones cada una, los cualesclasifican la pulpa separando el underflow para el lado sur y el overflow hacia elnorte; ingresando a las celdas OK -100 de flotacin Rougher, con un agitador Outokumpu de 180 HP, 790 RPM.El relave de flotacin Rougher discurre por el canal hacia los espesadores derecuperacin de agua, el concentrado ingresa a un cajn de distribucin ymediante dos bombas 12 x 10 de 125 HP es enviado al cajn distribuidor dealimentacin de remolienda para el lado sur y norte.Del cajn de remolienda la pulpa se divide en tres partes, 1/3 ingresa a una batera de 6 ciclones D-20, donde el overflow pasa al tanque de alimentacin deflotacin cleaner y el underflow es la alimentacin del molino vertical Svedalade 800 HP generndose un circuito cerrado inverso. Los 2/3 restantes ingresan el50 % a remolienda norte siendo los circuitos iguales; la pulpa se dirige a dos bateras de 12 ciclones D-10 cada una, el overflow ingresa al tanque de flotacincleaner y el underflow regresa 2 molinos de remolienda sur y 2 molinos deremolienda norte Allis Chalmers de 10.5 x 17.Dos bombas de Denver de 16 x 14 bombean la pulpa al cajn distribuidor deflotacin cleaner, el cual alimenta a 6 celdas columna de 10 x 44 con una capacidad de 3 300 ft^3, el concentrado cleaner es el producto de flotacin queingresa al cajn de concentracin final Cu-Mo y este se dirige al espesador Cu-Mo. Las colas regresan al cajn de relaves cleaner con una capacidad de 313ft^3y estas alimentan a su vez a la flotacin scavenger, que tiene un total de 28celdas Wenco de 300 ft^3 con un motor de 40 HP cada una; la mitad est ubicada al sur la otra en norte.El concentrado de flotacin scavenger ingresa al cajn de concentradosscavenger sur nor te retornada al cajn distribuidor de alimentacin deremolienda originndose un circuito cerrado; las colas sur y norte enviadas alcajn de colas scavenger y mediante una bomba Denver de 16 x 14 bombean a las celdas de flotacin Dorr Oliver (10 celdas) de 130 ft^3 con un motor de 75HP, esto es la mitad en sur y la otra mitad en norte. El concentrado retorna alcajn de concentrado scavenger y las colas van al canal de relaves.El circuito de flotacin tiene dos curier 30-AP en sur y norte, registran las leyesde alimentacin, concentrado y colas en todo el sistema de flotacin; enremolienda 2 PSM muestran la distribucin granulomtrica del Overflow. Elcircuito es monitoreado por un DCS, mediante el cual se controla lasoperaciones.

4. Espesamiento, filtrado y secado. Se usa 4 espesadores: el primero para el concentrado bulk Cu-Mo el que luegoingresa a la planta de molibdenita, el segundo para concentrado de cobre querecepciona el cola de la planta de molibdenita y los otros dos para medios sur ymedios norte, siendo usados en caso de emergencia. Del espesador de cobre, el underflow con 55% a 65% de slidos alimenta altanque de almacenamiento de concentrado de 36 x 36 de donde 2/3 de la pulpava a los 4 filtros de tambor rotatorio Eimco, 12 x 18 y 1/3 al filtro automticode presin Larox.El concentrado con 7% de humedad, transporta el concentrado hacia el almacnfinal con aproximadamente 28% de ley de cobre.

5. Planta de molibdenita. La planta de recuperacin de molibdenita, tiene una capacidad de 2 784 TCSPD,en esta se envejece la pulpa con NaSH para oxidar las partculas de sulfuro decobre y poder realizar la flotacin de la molibdenita y pasa a una maquina deatriccin, donde es acondicionada con NaSH a alta densidad de agitacin, posteriormente se alimenta a 6 celdas de flotacin rougher de 300ft^3 decapacidad cada una, se inyecta gas inerte de nitrgeno. Luego pasas a las etapasde limpieza.El concentrado de la novena limpieza, es el concentrado final. Para luego pasar a2 secadoras de 160 lbs/min. de concentrado de molibdenita, reduciendo lahumedad del 2% al 3%. El concentrado final de molibdenita es descargado a unenfriador y posteriormente empacado, con un peso de 2 000kg. por bolsa, produciendo aproximadamente 10 toneladas de molibdenita al da, quefinalmente es enviado al puerto de Ilo. 6.

6. Recuperacin del agua. La recuperacin del agua requiere cuatro espesadores de rastrillo accionado por piones engranajes y motores elctricos.Para realizar las operaciones de sedimentacin se utiliza el floculante SH-923aproximadamente entre 45 y 47 It/min. en cada una de los espesadores N 1,2 y3; el espesador N 4 consume aproximadamente 3 a 4 m^3/hora.El 66.7% del total del relave ingresa a los espesadores y el 33.3% al cuartoespesador o Hi-Rate, el underflow se descarga como relave final. Siendo enviadoa quebrada honda por una tubera instalada en los tneles del ferrocarril, dondese une con los relaves de Toquepala.

Вам также может понравиться

- Planta Concentradora de CuajoneДокумент4 страницыPlanta Concentradora de CuajoneMily RFОценок пока нет

- Descripcion Planta ConcentradoraДокумент7 страницDescripcion Planta Concentradoramax75% (4)

- Descripcion Conc. CuajoneДокумент7 страницDescripcion Conc. CuajonemvelarenasОценок пока нет

- Planta ConcentradoraДокумент24 страницыPlanta ConcentradoraJhosep Anthony Roca CaceresОценок пока нет

- 7.automatizacion y Control Avanzado de Procesos Planta Antapaccay PDFДокумент30 страниц7.automatizacion y Control Avanzado de Procesos Planta Antapaccay PDFmksanduaf100% (2)

- Minera ToquepalaДокумент67 страницMinera ToquepalaJoseph Huisacayna Sana91% (23)

- Antamina FinalДокумент41 страницаAntamina FinalRuiz SebastiánОценок пока нет

- Flow Sheet Toquepala Expansion C2Документ1 страницаFlow Sheet Toquepala Expansion C2SantiagunZОценок пока нет

- Flow Sheet ToquepalaДокумент15 страницFlow Sheet ToquepalaH Marquez R GracielaОценок пока нет

- Diagrama Flujo Planta Ene 11Документ1 страницаDiagrama Flujo Planta Ene 11robbierivasОценок пока нет

- Yacimiento ToquepalaДокумент14 страницYacimiento Toquepala230404100% (1)

- MINSURДокумент42 страницыMINSUROscar Cerna Cortez100% (1)

- Mina ShougangДокумент33 страницыMina ShougangZshoØn KaØz100% (1)

- Lixiviacion en Lagunas NorteДокумент16 страницLixiviacion en Lagunas NorteDebray Rodriguez EsquivelОценок пока нет

- Informe #01 PLANTA CONCENTRADORAДокумент56 страницInforme #01 PLANTA CONCENTRADORACristobal JM CreativОценок пока нет

- Chancado Secundario TerciarioДокумент37 страницChancado Secundario TerciarioJAMESОценок пока нет

- Plan Lom Constacia HudbayДокумент63 страницыPlan Lom Constacia Hudbayjesus100% (1)

- Diseño de Planta Concentradora, Chancadora, MolinoДокумент29 страницDiseño de Planta Concentradora, Chancadora, MolinoTonny YM100% (2)

- Chancado Primario y Transporte de Mineral Grueso JcahuanaДокумент31 страницаChancado Primario y Transporte de Mineral Grueso JcahuanaJAMES100% (1)

- Diagrama de Flujo Concentradora ToquepalaДокумент1 страницаDiagrama de Flujo Concentradora ToquepalaJ Luciano Blas33% (3)

- Mina ToquepalaДокумент19 страницMina ToquepalahenryОценок пока нет

- Presentación Proyecto AntapaccayДокумент43 страницыPresentación Proyecto AntapaccayLaura B. AlvarezОценок пока нет

- Mina JustaДокумент12 страницMina JustaAaron Vargas NoaОценок пока нет

- AntapaccayДокумент30 страницAntapaccayJosé Carlos Tiraccaya Garcia100% (1)

- Presentación Antapaccay Rev 02Документ29 страницPresentación Antapaccay Rev 02Tomas Ttica Gaspar100% (1)

- Module 1 IsaMill Overview - SP ANTAPACCAYДокумент9 страницModule 1 IsaMill Overview - SP ANTAPACCAYMiguel Angel GalindoОценок пока нет

- Ampliacion de Capacidad de Las Canchas de Relaves - Planta Malin Sac - Enero16Документ43 страницыAmpliacion de Capacidad de Las Canchas de Relaves - Planta Malin Sac - Enero16Diego CastilloОценок пока нет

- Visio-Flowsheet Espesamiento Relaves TaltalДокумент1 страницаVisio-Flowsheet Espesamiento Relaves TaltalJose Ignacio Salinas OjedaОценок пока нет

- Minsur ExpoДокумент15 страницMinsur ExpoAbner Quisiyupanqui MachacaОценок пока нет

- Mina ToquepalaДокумент19 страницMina ToquepalaBeriosca Cueto AmudioОценок пока нет

- Clasificacion en Zarandas VibratoriasДокумент35 страницClasificacion en Zarandas VibratoriasMarco Antonio Salcedo100% (2)

- 1.1.2 Sist Esp Conc BulkДокумент5 страниц1.1.2 Sist Esp Conc Bulkyesenia saraviaОценок пока нет

- TOQUEPALA ImprimirДокумент19 страницTOQUEPALA ImprimirMathias SebastianОценок пока нет

- Solución de Examen Final de Siderurgia - CastañedaДокумент18 страницSolución de Examen Final de Siderurgia - CastañedaFrankMarkoCastañedaMalpartidaОценок пока нет

- Minera Caudalosa S.A. Exposicion-Ing. BarjaДокумент41 страницаMinera Caudalosa S.A. Exposicion-Ing. Barjatomyli100% (2)

- Planta de Beneficio AtacochaДокумент11 страницPlanta de Beneficio AtacochaAlex RiveraОценок пока нет

- Area 3700 Espesamiento de RelavesДокумент90 страницArea 3700 Espesamiento de RelavesMARS BELL DANCEОценок пока нет

- Circuito de Molienda Toromocho ChinalcoДокумент13 страницCircuito de Molienda Toromocho ChinalcoCórdova Roosevelt100% (1)

- Informe N°1 Analisis de Espesamiento de RelavesДокумент16 страницInforme N°1 Analisis de Espesamiento de RelavesIvonne Stephany Calcina Abanto100% (1)

- Chancadora Giratoria Primaria Taylor Tipo NT 1.1Документ3 страницыChancadora Giratoria Primaria Taylor Tipo NT 1.1juan sheen obandoОценок пока нет

- Trabajo Grupal - PresentacionДокумент23 страницыTrabajo Grupal - PresentacionEfrain PorsiempreОценок пока нет

- Flow Sheet Marth Tunel 2016Документ17 страницFlow Sheet Marth Tunel 2016angelОценок пока нет

- Mina Aguila NorteДокумент9 страницMina Aguila NorteBryan ChpОценок пока нет

- MILPO Cerro Lindo InformeДокумент15 страницMILPO Cerro Lindo InformeRenso Bellido Venegas100% (2)

- Mina ToquepalaДокумент39 страницMina ToquepalaOwen CurasmaОценок пока нет

- Proceso de ChancadoДокумент37 страницProceso de ChancadoJohn C. Mendoza100% (1)

- Informe Visita Cuajone Amautas Uni 1Документ13 страницInforme Visita Cuajone Amautas Uni 1Alfredo Martinez Velarde0% (1)

- Diagrama de Flotación de NaicaДокумент4 страницыDiagrama de Flotación de NaicaIrving Dirzo CarrilloОценок пока нет

- Flotacion y Remolienda Las BambasДокумент3 страницыFlotacion y Remolienda Las BambasAnonymous qLyojoC100% (2)

- Fundamento de Operación de AntapaccayДокумент21 страницаFundamento de Operación de Antapaccaybriasade1100% (1)

- TOQUEPALAДокумент4 страницыTOQUEPALADaniel LimacheОценок пока нет

- Informe Completo Planta ANTAPITEДокумент57 страницInforme Completo Planta ANTAPITEclucero9100% (1)

- 2.expansion Tintaya (Arranque Exitoso Planta Antapaccay)Документ31 страница2.expansion Tintaya (Arranque Exitoso Planta Antapaccay)mksanduaf100% (2)

- Minera TintayaДокумент12 страницMinera Tintayajesus alonso ramos vasquezОценок пока нет

- Minera RauraДокумент26 страницMinera RauraBryan RomeroОценок пока нет

- 1 Minado, Transorte y Molienda Shery y XiomiДокумент10 страниц1 Minado, Transorte y Molienda Shery y XiomiGabriel Rodríguez SuttaОценок пока нет

- Planta de Beneficio San Jerónimo A 1000 TMDДокумент4 страницыPlanta de Beneficio San Jerónimo A 1000 TMDRolando Ruiz LlallireОценок пока нет

- TOQUEPALAДокумент46 страницTOQUEPALAJunior Salazar VargasОценок пока нет

- Esta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaДокумент5 страницEsta Area Tiene Como Función Principal Reducir El Mineral para Luego Clasificarlo Aun Tamaño de Particula Optimo para Flotacion y RemoliendaErlang SullasiОценок пока нет

- Con Centra DoraДокумент3 страницыCon Centra DoraJose Alvarado MorvelíОценок пока нет

- ¿Cómo Se Desarrolla La Empatía?Документ1 страница¿Cómo Se Desarrolla La Empatía?Christian PonceОценок пока нет

- TacnaДокумент32 страницыTacnaChristian PonceОценок пока нет

- Seguridad Portuaria v04Документ16 страницSeguridad Portuaria v04Christian PonceОценок пока нет

- Ficha Técnica REDUCCION HDPEДокумент1 страницаFicha Técnica REDUCCION HDPEChristian PonceОценок пока нет

- Programacion Mantto Preventivo en Equipos CBCP 31-06 AgostoДокумент1 страницаProgramacion Mantto Preventivo en Equipos CBCP 31-06 AgostoChristian Ponce100% (1)

- Diseño Sistemas Contra IncendiosДокумент73 страницыDiseño Sistemas Contra IncendiosebsboliviaОценок пока нет

- 11 02-SpalДокумент8 страниц11 02-SpalANTONIO GUTIERREZ MIRANDAОценок пока нет

- ISCO Catalog EPC Edition 2018Q3Документ188 страницISCO Catalog EPC Edition 2018Q3Tavo CoxОценок пока нет

- Lineamientos ASME PCC-1Документ14 страницLineamientos ASME PCC-1Christian PonceОценок пока нет

- Curvado de TuberiaДокумент10 страницCurvado de TuberiaChristian Ponce100% (1)

- La Parabola Del Hijo ProdigoДокумент1 страницаLa Parabola Del Hijo ProdigoChristian PonceОценок пока нет

- Flotación de Minerales Oxidados de PlomoДокумент5 страницFlotación de Minerales Oxidados de PlomoChristian PonceОценок пока нет

- Practica Metodo NioshДокумент10 страницPractica Metodo NioshAudrey ArzateОценок пока нет

- Curvas de Nivel Plano A3Документ1 страницаCurvas de Nivel Plano A3Josue UguñaОценок пока нет

- Chevrolet Captiva Cambio Automático 2009 Niveles, Vaciado y DesmontajeДокумент48 страницChevrolet Captiva Cambio Automático 2009 Niveles, Vaciado y DesmontajeBrandonHiDud88% (16)

- Elementos de Las Máquinas PDFДокумент5 страницElementos de Las Máquinas PDFEmanuel Montilla100% (1)

- Calculo Del Balance Térmico en La Instalación FrigoríficaДокумент135 страницCalculo Del Balance Térmico en La Instalación FrigoríficaJesus Acevedo NievesОценок пока нет

- Plan de Contingencia Ensilaje de MortalidadДокумент3 страницыPlan de Contingencia Ensilaje de MortalidadRodrigo BustamanteОценок пока нет

- Experiencia N°6 - Amplificadores Operacionales (Previo)Документ10 страницExperiencia N°6 - Amplificadores Operacionales (Previo)Karen Peña ReyesОценок пока нет

- Ejemplo 6 de Zapata Aislada Tipo Central Con Doble Momento (Aci)Документ5 страницEjemplo 6 de Zapata Aislada Tipo Central Con Doble Momento (Aci)Alberto FonsecaОценок пока нет

- Amazon Web ServicesДокумент7 страницAmazon Web Servicesorejas123Оценок пока нет

- TrigonmetriaДокумент7 страницTrigonmetriaJavier Eduardo Arévalo ArangoОценок пока нет

- METALMECANICAДокумент6 страницMETALMECANICAAnita Rodriguez ArteagaОценок пока нет

- Capitulo 4Документ86 страницCapitulo 4AngelPGОценок пока нет

- Práctica 3 - Hidrólisis Enzimática de AlmidónДокумент7 страницPráctica 3 - Hidrólisis Enzimática de AlmidónPrez PillarОценок пока нет

- Aforador ParshallДокумент9 страницAforador ParshallJalil Vladimir Cubas GarciaОценок пока нет

- Censo de Carga EléctricaДокумент4 страницыCenso de Carga EléctricaJefferson Moreno100% (1)

- Problemas Resueltos LevasДокумент21 страницаProblemas Resueltos LevasKathizhita Muñoz Rosas67% (3)

- Ola de Calor en El OesteДокумент8 страницOla de Calor en El OesteLuis Pereda RОценок пока нет

- Unidad 1. Respiración: Tema 1: Gases en El Aire Y en El Agua. Sistemas Respiratorios. Tipos de Sistemas RespiratoriosДокумент10 страницUnidad 1. Respiración: Tema 1: Gases en El Aire Y en El Agua. Sistemas Respiratorios. Tipos de Sistemas RespiratoriosClara Muñoz PartidaОценок пока нет

- BINARIOSДокумент32 страницыBINARIOSCristian Perez AnguloОценок пока нет

- Tutorial de Visual Studio 2005 y SQL Server 2005 PDFДокумент60 страницTutorial de Visual Studio 2005 y SQL Server 2005 PDFdjrojas2512Оценок пока нет

- Diagrama de Flujo de Operaciones - DPAДокумент1 страницаDiagrama de Flujo de Operaciones - DPAHector VillalobosОценок пока нет

- Que Es Software LicenciadoДокумент4 страницыQue Es Software LicenciadoYahir ViidalОценок пока нет

- Programa de Segurida Clinica RosarioДокумент72 страницыPrograma de Segurida Clinica RosariomirandaОценок пока нет

- Memoria de CálculoДокумент17 страницMemoria de Cálculosanty19870% (1)

- Tipos de HerramientasДокумент9 страницTipos de HerramientasMarcelo Illanes Dorado100% (2)

- CAP 1 H1 INTRODUCCION Nelame PDFДокумент18 страницCAP 1 H1 INTRODUCCION Nelame PDFNestor Javier Lanza MejiaОценок пока нет

- Terminologia Relatva Al Agregado para Concreto Astm C 125Документ19 страницTerminologia Relatva Al Agregado para Concreto Astm C 125Jose Amaya Ahumada100% (1)

- Unua Muestra de Nitrogeno Gaseoso Contenido en Un Recipiente Con Un Volumen de 2Документ3 страницыUnua Muestra de Nitrogeno Gaseoso Contenido en Un Recipiente Con Un Volumen de 2Esteban Zuñiga SurriabreОценок пока нет

- B. 1000 INFORME FINAL Drenaje Urbano El Chilca Piura - Perú Mar 2003Документ82 страницыB. 1000 INFORME FINAL Drenaje Urbano El Chilca Piura - Perú Mar 2003Pamela Alexandra Romero PalaciosОценок пока нет

- Estructuras de Salida Del EstanqueДокумент51 страницаEstructuras de Salida Del EstanqueArturoAgudeloОценок пока нет