Академический Документы

Профессиональный Документы

Культура Документы

Tema 1 (Modificado)

Загружено:

Carlos PerezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tema 1 (Modificado)

Загружено:

Carlos PerezАвторское право:

Доступные форматы

UNIVERSIDAD NACIONAL EXPERIMENTAL FRANCISCO DE MIRANDA COMPLEJO ACADMICO EL SABINO PROGRAMA DE INGENIERA QUMICA DPTO DE MECNICA Y TECNOLOGA DE LA PRODUCCIN

DINMICA Y CONTROL DE PROCESOS

TEMA N 1 INTRODUCCIN AL CONTROL AUTOMTICO DE PROCESOS

PROFESORES: PROF. Ing. Esp. Carlos A. Prez PROF. Ing. Eumar Leal PROF. Ing. Esp. Jos Cuauro

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

UNIDAD I INTRODUCCIN AL CONTROL AUTOMTICO DE PROCESOS El control automtico de procesos nace por la necesidad de generar productos ms uniformes y de ms alta calidad, con una mayor exactitud, lo cual representa por lo general mayores beneficios. El control automtico tiene tambin grandes ventajas en ciertas operaciones remotas, peligrosas o rutinarias. Debido a que la calidad y la reduccin de costos en un proceso es por lo comn la ventaja ms importante que se busca al aplicar el control automtico. La calidad del control y el costo se deben comparar con los beneficios econmicos esperados y los objetivos tcnicos del proceso. Los beneficios econmicos incluyen la reduccin de los costos de operacin, mantenimiento y producto fuera de especificaciones, junto con el mejoramiento de la funcionalidad del proceso y una mayor produccin. Las razones principales para usar control automtico de procesos, son las siguientes: Mantener los niveles de produccin de la planta en valores iguales o superiores a los establecidos. Mantener la calidad del producto (composicin, pureza, color, etc.). Evitar lesiones al personal de la planta o dao al equipo. La seguridad debe ser considerada como prioridad. La optimizacin del proceso en trminos generales se obtiene si se logra maximizar los beneficios y/o minimizar los costos sujetos a las restricciones fsicas impuestas por el proceso. Como un primer paso en la aplicacin de esquemas de control automtico, es importante manejar la terminologa y los conceptos bsicos necesarios. Este capitulo, introduce los mismos. En todo proceso se presenta una causa y un efecto (causalidad) como se puede observar en la figura 1.1, las causas representan las variables de entradas y los efectos son aquellos que genera el proceso como respuesta a las variables de entrada.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

1.2 VARIABLES.

Las entradas y salidas de un proceso son denominadas variables, debido a que estn interrelacionadas con el mismo en una forma esttica y/o dinmica. Para una nuestros fines es importante clasificar los diferentes tipos de variables que intervienen en un proceso, estas son: variables manipuladas, variables controladas, variables no controladas y perturbaciones, como se observa en la figura 1.2, en la observa cual se utiliza como ejemplo una columna de destilacin.

1.2.1 VARIABLES MANIPULADAS: Variables que nosotros podemos cambiar o mover para garantizar que la variable controlada presente e valor deseado. el 1.2.2 VARIABLES CONTROLADAS: Variables que queremos controlar, bien sea tratando de mantenerlas constantes (Control Regulatorio) o tratando de seguir alguna trayectoria deseada

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

(Servocontrol), ejemplos de estas pueden ser, flujos, composiciones, temperaturas, presin, nivel, etc 1.2.3 VARIABLES NO CONTROLADAS: Son aquellas variables sobre las cuales no se ejerce control, en algunos casos estas variables no afectan o no ejercen ningn efecto sobre el proceso. 1.2.4 PERTURBACIONES: Flujos, temperaturas, composiciones que entran al proceso (pueden ser de salida algunas veces). No todo el tiempo pueden ser medidas, pero el sistema de control debe ser capaz de regular el proceso en presencia de ellas (premisa que en algunas ocasiones no se logra), tales como temperaturas, presin, concentracin, etc. Las variables de salida son tambin clasificadas en dos categoras: b.1) Medidas: su valor es directamente conocido de una medicin b.2) No medidas: no pueden ser medidas directamente Las perturbaciones tambin son clasificadas en medidas y no medidas. 1.3 COMPONENTES BSICOS DE UN SISTEMA DE CONTROL. En los procesos industriales encontramos ciertas convenciones y arreglos en los sistemas de control as como la distribucin de dispositivos de medidas y funciones de control en varias piezas de hardware. En la figura 1.3a, se puede apreciar la constitucin de un lazo de control; en la cual existe una sala de control, que es donde se encuentran los controladores, y adems, tiene que ser supervisado por un operador que se encarga de vigilar la operacin normal del proceso; la manipulacin local es representada por una vlvula de control con accin manual, para el paso del flujo fro al calentador; el indicador local que sirve para visualizar los valores de temperatura de salida en campo con la finalidad de poder ejercer un control manual, como por ejemplo para arranque o parada de planta; el transmisor de temperatura, se encarga de convertir la temperatura medida en una seal elctrica (4-20 mA) o neumtica (3-15 psi) y luego la enva por medio de un cableado a la sala de control.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

En la figura 1.3b se representa el diagrama de bloques de un sistema de control en lazo cerrado.

1.3.1 Elemento primario de medida (Transductores): Son los dispositivos encargados de realizar la medicin de las variables en un medicin proceso. Existen diferentes tipos de transductores, los cuales estn asociados al tipo de variable que se est midiendo (temperatura, presin, nivel, flujo, composicin, etc.), y las condiciones de la medicin (exactitud, linealidad, sensibilidad, linealidad,

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

temperatura de operacin, rango de medida, etc.), tales como: termopares, termistores, RTD, pirmetros, para medir temperatura; tubo de Bourdon, diafragma, fuelle, capacmetro, LVDT, piezoelctrico, potencimetrico, Strain Gage etc., para medir presin ; varilla con gancho, regla graduada, flotador, para medir nivel. La combinacin de algunos de ellos sirven para medir otras variables, por ejemplo el diafragma con un elemento secundario cualquiera sirve para medir presin, al medir la presin diferencial de un fluido que circula en una tubera se puede encontrar el flujo; o al medir la presin diferencial en el fondo de un tanque se obtiene el nivel de ese fluido. 1.3.2 Transmisores: Los transmisores son dispositivos que se conectan al elemento primario en algunos casos se encuentra integrado al transductor, el mismo produce la seal para la transmisin. Se clasifican en: Transmisores Neumticos y Transmisores Electrnicos. Ellos presentan una constante de tiempo y un tiempo muerto (posteriormente se definirn), que depende del tipo de transmisor y de la variable que est midiendo. En el caso de los transmisores neumticos la seal transmitida es de 3 a 15 psi, y en el caso de los transmisores electrnicos dicha seal es de 4 a 20 mA. 1.3.3 Estacin manual: Muchos lazos de control de procesos han sido provistos de un control manual para que el operador humano pueda ejercer control durante la puesta en marcha, parada o emergencias del proceso. 1.3.4 Controlador: Es el encargado de decidir el tipo de accin sobre el elemento final de control. El controlador tiene dos funciones esenciales: Comparar la variable medida con la de referencia deseada (punto de operacin o Set Point), para determinar el error que existe entre ellas. Enviar una seal al elemento final de control con el objeto de modificar su accin en el sentido adecuado para reducir el error.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

1.3.5 Elemento final de control: El elemento final de control ms comn es una vlvula que se describir mas que adelante, pero puede ser una bomba, un compresor, o un elemento de calentamiento elctrico. 1.3.6 Vlvula de control: Son los elementos finales de control ms usados en los procesos, son encargadas de regular el flujo que circula a travs de ellas. rgadas En el control automtico de los procesos industriales la vlvula de control juega un papel muy importante en el lazo de regulacin. Realiza la funcin de variar el flujo de la variable manipulada, para con ello modificar el valor de la variable controlada.

El cuerpo de la vlvula contiene en su interior el obturador y los asientos, est provista de rosca o bridas para conectarla con la tubera. El obturador es quien bridas realiza la funcin de control de paso del fluido y puede actuar en la direccin de su propio eje o bien tener un movimiento rotativo. Est unido a un vstago que pasa a travs de la tapa del cuerpo y que es accionado por el servomotor.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

La vlvula debe tener una posicin a falla, en la que se coloca cuando ocurre una falla en el suministro de la energa de accionamiento. Para determinar Para cual es su posicin en el momento de una falla, se debe tomar en cuenta el factor seguridad, es decir, cuando por razones de seguridad se requiere que al ocurrir una falla la vlvula se cierre, se dice que la vlvula es Falla Cerrada (FC Fail Close) o tambin conocida como Aire para Abrir (AA) ; por el contrario, cuando se necesita que la vlvula se abra al ocurrir una falla se dice que es Falla Abierta (FA o FO - Fail Open) o Aire para Cerrar (AC).

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

Para determinar la accin del controlador, se debe conocer: los controlador, requerimientos de control del proceso y la accin de la vlvula de control. La accin de control est sujeta a la accin de la vlvula, es decir, cuando la seal de error aumenta (cuando por ejemplo aumenta la presin), el controlador c aumentar la seal de control si la vlvula es FA o Aire para Cerrar (AC), o disminuir si la vlvula es FC o Aire para Abrir (AO).

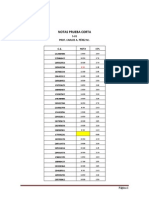

En la tabla 1.1 se puede observar de una manera simplificada, una de descripcin de los componentes bsicos de los sistemas de control, con ciertas caractersticas de cada uno de ellos, como su rango tpico y la respuesta dinmica al 63%.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

1.4 SELECCIN Y DISEO DE LOS ESQUEMAS DE CONTROL. Las operaciones bsicas que estn presentes en todo sistema de control, asociadas a los elementos bsicos anteriormente descritos, son las siguientes: Medicin (M): la medicin de la variable que se controla se realiza por medio del transductor y el transmisor. Decisin (D): basado en la medicin realizada, el controlador decide qu hacer para mantener la variable en el valor que se desea.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

Accin (A): como resultado de la decisin que toma el controlador, se debe decisin efectuar una accin en el sistema, generalmente esta accin es realizada por el elemento final de control (vlvula u otro elemento final de control). Para seleccionar y disear esquemas de control se deben seguir tres pasos esenciales: 1.4.1 Conocer bien el proceso, variables de entrada/salida (manipuladas, controladas, no-controladas y perturbaciones), dinmica, rgimen controladas estacionario, etc. 1.4.2 Modelar o identificar adecuadamente el proceso. 1.4.3 La mejor estrategia de control es la ms sencilla de implementar, con la que se ategia pueda controlar el proceso. En el desarrollo de los sistemas de control de proceso, se debe hacer especial hincapi en la definicin del resultado final deseado y en la determinacin de cuando se ha logrado tal resultado. El diseo del sistema de control para cualquier uando unidad debe encaminarse al empleo de ndices de funcionamiento como punto de referencia. 1.5 PARMETROS CARACTERSTICOS DE UN PROCESO: 1.5.1 Ganancia del Proceso. La ganancia se define como la tasa de cambio en la salida o variable de respuesta controlada, para un cambio en la entrada o funcin forzada. Matemticamente, esta ganancia se expresa de la siguiente manera:

Segn este concepto, la ganancia explica qu tanto vara salida por unidad de cambio en la entrada; en otras palabras, qu tan sensible es la salida con un cambio tan en la entrada. Para el tanque de gas en la figura 1.6. .

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

La ganancia es:

Esto explica qu tanto vara la presin del tanque por un cambio de unidad en porcentaje de la posicin de la vlvula. Como en ejemplos previos, la ganancia aje nos dice cul es la sensibilidad de la variable controlada ante un cambio en la variable de entrada. El valor numrico: en las unidades de cada proceso existen diferentes tipos de ganancias, considrese el ejemplo del tanque de gas. La figura 1.7 proporciona la ancias, ganancia o sensibilidad, relacionando la presin del tanque y la posicin de la vlvula. Si se cambia el flujo de entrada al tanque, la posicin de la vlvula se mantiene constante y la presin responder, como se muestra en la figura 1.7. nte

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

Para este caso la ganancia es dada por:

La ganancia solamente relaciona valores de estado estacionario o estable; es decir, qu tanto cambia la salida en funcin de la entrada. La ganancia no dice la rapidez con que ocurre el cambio. En otras palabras, la ganancia es una caracterstica de estado estacionario del proceso. ado 1.5.2 Constante de Tiempo del Proceso ( (). La constante de tiempo se define como la cantidad de tiempo que toma la variable controlada para alcanzar el 63,2% de un cambio total. Este tiempo se cuenta desde el momento en que la variable comienza a responder. La constante de tiempo se relaciona conla velocidad de respuesta del proceso. Mientras ms rpido la sea un proceso, ms breve ser la unidad de tiempo, y a la inversa. La unidad de unidad tiempo normalmente usada es el minuto. En sntesis, la constante de tiempo () nos indica con qu rapidez ocurre un ( proceso, una vez que comienza a responder ante un cambio en la entrada. De este modo, la constante de tiempo es una caracterstica relacionada con la parte e dinmica del proceso. 1.5.3 Tiempo Muerto (to). Es la cantidad finita de tiempo entre el cambio en la entrada y el cambio desde que la salida comienza a responder. La mayora de los procesos tienen cierta tie cantidad de tiempo muerto, siendo esto un limitante para conseguir un control adecuado, ya que proporciona un gran efecto adverso sobre cualquier sistema de control. En la figura 1.8 se ilustra grficamente la constante de tiempo y el tiempo muerto en un proceso.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

1.6 CONTROL REALIMENTADO Las figuras 1.9a y 1.9b muestra el sistema de control a lazo cerrado, la informacin sobre la variable controlada se vuelve a alimentar como base para alimentar controlar una variable del proceso. En la figura 1.9c se aprecia un ejemplo del Sistema de Control Realimentado.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

En el control a lazo cerrado, la informacin sobre la variable controlada se vuelve a alimentar como base para manipular una variable del proceso. Los controladores por realimentacin son aquellos que toman decisiones realimentacin para mantener el punto de operacin, mediante el clculo de la salida con base a la ra diferencia entre la variable que se controla y el punto de control o Set Point, como se aprecia en la figura 1.9b. La principal desventaja de los sistemas de control por r alimentacin es que, realimentacin para compensar la entrada de perturbaciones, la variable controlada se debe desviar del punto de control, se acta sobre un error entre el punto de operacin y la

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

variable controlada, lo cual significa que, una vez que una perturbacin entra al perturba proceso y afecta la calidad del producto, se debe esperar que el sistema opere con , esa seal para luego ejercer una accin correctiva. La ventaja del control por re realimentacin consiste en que es una tcnica muy na simple, que compensa todas las perturbaciones. Cualquier perturbacin puede afectar a la variable controlada, cuando esta se desva del punto de control, el controlador cambia su salida para que la variable regrese al punto de control. Los controladores por realimentacin ms utilizados son: controlador realimentacin Proporcional (P), controlador Proporcional Integral (PI) y el controlador Proporcional Integral Derivativo (PID). 1.7 CONTROL POR ACCIN PRECALCULADA (FEED FOWARD). En un sistema de control por accin precalculada, las perturbaciones se compensan antes de que afecte a la variable controlada, se miden las perturbaciones antes de que entren al proceso y se calcula el valor que se requiere de la variable manipulada para mantener la variable controlada en el valor que se variable desea o punto de operacin (Set Point). En la Figura 1.7 se ilustra un esquema de control por accin precalculada.

1.8 CONTROL ROBUSTO La robustez de un controlador viene medida por la capacidad de respuesta ante los cambios de los parmetros nominales del proceso, sin modificar los parmetros de sintonizacin del proceso, tales cambios afectan el proceso. Se dice

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

que un controlador es muy robusto cuando esos cambios no afectan en gran medida las variables controladas, y se mantiene un nivel de control adecuado del proceso. Los motivos que llevan a la implementar un lazo de control se pueden agrupar bajo la siguiente clasificacin: Seguridad Proteccin ambiental Proteccin de equipos Operacin estable de una planta Calidad del producto Razones econmicas Optimizacin Seguridad: La operacin segura de un proceso qumico es el objetivo primario a satisfacer por cualquier sistema de control. Por consiguiente, las presiones operativas, temperaturas, concentraciones de qumicos, etc. Deben siempre encontrarse dentro de los lmites permisibles. Por ejemplo, si un reactor ha sido diseado para operar a presiones de hasta 100 kg/cm2 se debe instalar un sistema de control tal que mantuviera la presin debajo de este valor. Proteccin o regulacin ambiental: Podran existir leyes gubernamentales que especificaran que las temperaturas, concentraciones de qumicos, y los caudales de los efluentes de una planta (slidos, lquidos o gaseosos) deberan respetar ciertos lmites permisibles. Tales requerimientos existen, como por ejemplo que la cantidad de SO2, que una planta puede enviar a la atmsfera est por debajo de un valor aceptable. Proteccin de equipos, limitaciones operacionales: Los distintos tipos de equipos utilizados en una planta qumica poseen restricciones operacionales inherentes a su operacin. Tales restricciones deberan respetarse durante la operacin de la planta. Por ejemplo, columnas de destilacin no deben inundarse, la temperatura en un reactor cataltico no debera exceder un valor lmite superior dado que el catalizador se destruir. Sistemas de control son necesarios para satisfacer tales restricciones operacionales. Operacin estable de una planta: Se pretende mantener la operacin de la planta en una condicin de produccin preestablecida. Para ello el sistema de control debera: a) Asegurar la estabilidad del proceso, mediante la estabilidad de cada uno

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

de los equipos involucrados, b) Suprimir la influencia de perturbaciones externas, c) Optimizar la performance del proceso completo. Calidad del producto: Una planta debera producir la cantidad y la calidad de productos finales deseada. Por ejemplo, se podra requerir la produccin de 550 ton/da de etileno con una pureza del 99.5%. Por consiguiente un sistema de control es necesario para asegurar que el nivel de produccin y las especificaciones de pureza sean satisfechas. Razones econmicas y optimizacin: La operacin de una planta debe ser tan econmica como sea posible en la utilizacin de las materias primas, energa, capital y trabajo humano. Esto requiere de la aplicacin de un control a un nivel ptimo especificado de mnimo costo operativo, mxima ganancia, etc. Todos estos requerimientos generan las necesidades para el seguimiento continuo de una planta y la intervencin externa (control) para garantizar la satisfaccin de los objetivos operacionales.

1.9 OPERACIN AUTOMTICA Y CONTROL AUTOMTICO

Se debe diferenciar entre lo que se define, comnmente, como operacin automtica y control automtico. Operacin automtica: es cuando se programa una serie de operaciones para que sean ejecutadas en forma secuencial (ej. programa del lavarropas, armado de un vehculo, etc.), y se dan a lazo abierto. Control automtico: en este caso se plantea como objetivo mantener a una variable (temperatura, nivel, composicin) en un valor constante prefijado. El controlador compara el valor deseado con el medido, y efecta automticamente las acciones adecuadas para lograr el objetivo propuesto. 2. DIAGRAMA EN BLOQUES La transferencia de informacin a travs de un sistema de control se visualiza fcilmente mediante un diagrama en bloques. Estos diagramas se componen de lneas, bloques, comparadores y sumadores, ordenados en un orden lgico para indicar los componentes del lazo de control y sus interrelaciones. Un diagrama de bloques tpico, localizado sobre un proceso genrico, se muestra en la figura 8.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

Figura 8. Diagrama en bloques de un lazo de control instalado en un proceso genrico

Las lneas representan seales y cada una es una seal simple. Cualquier cantidad que pueda ser medida o calculada puede ser una seal sobre el diagrama. Por ejemplo: caudal, presin, temperatura, nivel, etc. Una seal puede ingresar a ms de un bloque. Un bloque del diagrama puede pensarse como un transformador en el sentido que recibe una seal de entrada y transforma u opera en algn camino para generar la seal de salida. Por ejemplo si se analiza el bloque proceso.

Figura 9: Representacin de un bloque

En l se incluir la relacin matemtica de transformacin que modificar la seal de entrada x(t). As por ejemplo, si la variacin de la seal de entrada sigue un eal escaln ideal como el de la figura 10:

Figura 10: Escaln ideal

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

La seal de salida y(t) puede (ver figura 11): a) amplificar o atenuar la seal de entrada b) demorar la seal de entrada. En ese caso la seal de salida es una rplica exacta de la de entrada pero demorada un intervalo especfico de tiempo, con respecto a la de entrada. c) modificar mediante alguna relacin matemtica

Figura 11: Algunas de las posibles transformaciones que afectan a una seal escaln ideal en la entrada

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

Lo comentado respecto al proceso es aplicable a la vlvula, elemento de medida u otro bloque que forme parte del lazo de control. Los comparadores y sumadores son similares. El comparador efecta la comparador diferencia entre dos seales, mientras que el sumador adiciona ambas seales. Ambos se representan con un crculo. Las dos seales se indican con flechas que ingresan al crculo a las que se le adiciona el signo correspondiente (+ o -).

2.1 OPERACIN A LAZO ABIERTO Y A LAZO CERRADO Respecto a las operaciones de control se definen dos categoras bsicas: a lazo abierto y a lazo cerrado. A pesar de la palabra lazo, la definicin de abierto justamente indica que el lazo est cortado y por lo tant no existe ninguna realimentacin. tanto 2.2 PERTURBACIN (PROBLEMA DE REGULACIN) Una perturbacin es una seal que tiende a afectar adversamente el valor de la salida de un sistema. Si la perturbacin se genera dentro del sistema se llama interna; si se genera una perturbacin externa fuera del sistema se denomina entrada o carga. Si en un proceso, sobre el cual se instala un lazo cerrado de control, ingresa una perturbacin por la carga se dice que se est frente a un problema de se regulacin. Las perturbaciones externas pueden tener distintas formas; siendo las ms comunes las alteraciones: escaln, pulso, rampa, senoidales y aleatorias (ver figura 13).

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

Figura 13: Perturbaciones

2.3 CONTROL MANUAL Otra forma de control es la que se define como control manual. En ese caso el hombre hace las veces de controlador (compara y luego acta). Por ejemplo, si un intercambiador de calor calefaccionado con vapor de agua, est funcionando en control manual (figura 15) la secuencia de informacin es la siguiente: el operario registra el valor de la temperatura en la corriente de salida registra del equipo y acciona manualmente la vlvula sobre la corriente de vapor en el sentido que pueda mantener la temperatura del agua en el valor deseado.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

Figura 15: Control manual de un intercambiador de calor

Esta serie de operaciones de medida, comparacin, clculo y correccin, constituyen una cadena cerrada de acciones y se realizan una y otra vez por el operador, hasta que transcurre un cierto tiempo y la temperatura del agua se equilibra finalmente al valor deseado. Es importante aclarar que en esta operacin no slo existen las demoras asociadas al calentamiento del fluido sino tambin la demora del operario en ver, procesar la informacin y accionar sobre la vlvula. Todos estos retardos dinmicas se deben tener en cuenta al establecer y retardos analizar un lazo de control. En el caso del control automtico, la demora no ser del operario sino de cada uno de los elementos (termocupla, vlvula, controlador) que forman parte del lazo. Los conceptos de control mencionados hasta aqu se comentarn y vern con mayor detalle a travs de un ejemplo de aplicacin: el control de temperatura de un tanque calefaccionado. La evaluacin sistemtica que se realizar sobre este proceso fsico puede extenderse a cualquier otro equipo. nderse

2.4 CONTROL DISTRIBUIDO Es el paso siguiente en la evolucin de los sistemas de control que se han expuesto en el punto anterior. As, en los sistemas centralizados, ya clsicos, su terior. potencia de tratamiento se concentra en un nico elemento (el ordenador central), mientras que en el control distribuido la potencia de tratamiento de la informacin

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

se encuentra repartida en el espacio. Podramos decir que los sistemas de control distribuido fueron desarrollados para proporcionar las ventajas del control por ordenador pero con ms seguridad y flexibilidad. En los aos setenta, dentro de los esfuerzos de investigacin dedicados a la resolucin del problema del control electrnico de fbricas con gran nmero de lazos (variables), y teniendo en cuenta el estado de la tcnica de los microprocesadores por un lado y la fuerte inercia de la industria a los cambios por otro, se lleg a las siguientes conclusiones generales: a) Descartar el empleo de un nico ordenador (control DDC) por el serio inconveniente de la seguridad y sustituirlo por varios controladores digitales capaces de controlar individualmente un cierto nmero de variables, para as distribuir el riesgo del control nico. b) Cada controlador digital deba ser universal, es decir, disponer de algoritmos de control seleccionables por software, que permitieran resolver todas las situaciones de control y dieran as versatilidad al sistema. c) La velocidad en la adquisicin de los datos y su salida hacia los actuadores deba ser en tiempo real, lo que obligaba a utilizar la tecnologa ms avanzada en microprocesadores. d) Para comunicar entre si los transmisores electrnicos de campo (que suministran datos), los controladores y las interfaces para la comunicacin con el operador de planta, se adopt el empleo de una va de comunicaciones, en forma de cable coaxial instalado en la planta, con un recorrido paralelo a los edificios y a la sala de control. e) El panel clsico requerido por el control tradicional, se sustituir por uno o varios monitores CRT, en los cuales, el operador con la ayuda del teclado/puntero deber examinar las variables de proceso, las caractersticas de control, las alarmas, etc., sin perturbar el control de la planta y con la opcin de cambiar cualquiera de las caractersticas de control de las variables de proceso. En esencia, la diferencia entre el control distribuido y el control clsico puede compararse a la existente entre una mquina cuya configuracin se hace mediante el cambio de cables y otra donde cualquier modificacin se hace por software. En este aspecto el ordenador personal es un elemento fundamental, tanto a nivel de planta como en escalafones superiores y permite la visualizacin de las seales de mltiples transmisores, el diagnstico de cada lazo de control, el acceso a los datos bsicos de calibracin y a los datos de configuracin de los transmisores.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos utomtico Universidad Nacional Experimental Francisco de Miranda

2.5 SECCIONES Y NIVELES QUE FORMAN UN CONTROL DISTRIBUIDO Combinando los conceptos de lazo de control y comunicaciones industriales, un sistema de control distribuido (DCS) consta de uno o ms niveles de control, los cuales, estn vinculados con el fin de ejecutar conjuntamente tareas complejas con ales, un mximo de efectividad y una elevada optimizacin en el uso de los recursos.

2.6 NIVELES, CONEXIONES Y ELEMENTOS QUE INTERVIENEN EN UN SISTEMA DE CONTROL DISTRIBUIDO (DCS). L En los niveles superiores, los ordenadores, estaciones de trabajo e incluso los autmatas pueden llevar a cabo funciones adicionales tales como: concentracin de datos, anlisis y optimizacin de unidades (plantas o divisiones corporativas con cierto grado de autonoma) del proceso. La adicin de algn otro nivel al DCS puede tambin ayudar a integrar actividades relacionadas con una divisin o una planta, tal como compras, recepcin de material, control de inventario, facturacin, control de calidad y servicios al cliente o usuario. A diferencia de un sistema centralizado, slo el NIVEL 1 debe estar conectado a las entradas y salidas del proceso. Un bus de datos sirve para la comunicacin entre los controladores y la interface del operador.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

2.7 ELEMENTOS QUE PARTICIPAN EN CADA NIVEL Nivel 1: Este nivel es el denominado de planta o proceso y es el que fsicamente se encuentra en contacto con el entorno a controlar, tal como su nombre indica. Los sensores, transductores, actuadores y dems instrumentos de anlisis incluidos en el NIVEL 1, se encargan de comunicar las condiciones del proceso al sistema de control por un lado, y por otro, ajustan el proceso de acuerdo con las rdenes recibidas desde el sistema de control, del mismo nivel o superior. En el primer caso tendramos los sensores y transductores e instrumental de campo y en el segundo los actuadores. Nivel 2: Suele denominarse generalmente de control y regulacin. En este nivel se encuentra la interface de operaciones de cada uno de los procesos controlados. La interface de operaciones o consola ser una estacin tipo ordenador personal, ya que constar de teclado, unidad de visualizacin y puntero. Esta interface permite al operador observar el estado del proceso y programar los elementos vinculados a l, individualmente si ello es necesario. Los autmatas (PLCs) ubicados en este nivel suelen ser de prestaciones ms elevadas, dotados de mdulos de comunicaciones industriales (buses de campo), adems de sus funcionalidades caractersticas. Nivel 3: Este nivel es el conocido como de mando de grupos y en l se sita la denominada en su da interface del ingeniero y que hoy en da suele conocerse como interface para el control de la lnea de produccin. Esta interface (con cualquiera de sus nombres) de un DCS facilita la coordinacin de las diferentes clulas existentes en el nivel inferior, a la vez que supervisa y controla toda un rea, permitiendo obtener una visin ms amplia de lo que se est ejecutando en la planta. Tambin proporciona informacin importante a los ingenieros despus de la instalacin y puesta en marcha del sistema. En el nivel 3 de un sistema de control distribuido se produce la primera centralizacin, entendiendo por ello la concentracin masiva de informacin, gracias a lo cual se pueden planificar estrategias sofisticadas en lo que a la produccin industrial se refiere. As, en este nivel se deciden aspectos productivos tan importantes como entrada y salida de materiales, es decir, la logstica de aprovisionamiento.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

Nivel 4: Es el nivel de direccin de la produccin. En este nivel se define la estrategia de la produccin en relacin con el anlisis de las necesidades del mercado y se formulan previsiones de produccin a largo plazo. Sobre estas previsiones, se planifica la produccin en el nivel 3. En este cuarto nivel se utilizan estaciones de trabajo, que permiten simular estrategias de produccin e intercambiar datos con otros departamentos vinculados (diseo, I+D, etc), adems de establecer posibles cambios en ingenieras de los procesos. Es un nivel con enfoques ms mercantiles, por lo que no profundizaremos ms en l y tan slo aadiremos que los ordenadores en este nivel estn especializados en gestin y almacenamiento de datos, adems de estar vinculados mediante la red de comunicacin correspondiente a sus respectivas aplicaciones.

2.8 BUS DE CAMPO Es un sistema de transmisin de informacin (datos) que simplifica enormemente la instalacin y operacin de mquinas y equipamientos industriales utilizados en procesos de produccin. El objetivo de un bus de campo es sustituir las conexiones punto a punto entre los elementos de campo y el equipo de control a travs del tradicional lazo de corriente de 4-20mA. Tpicamente son redes digitales, bidireccionales, multipunto, montadas sobre un bus serie, que conectan dispositivos de campo como PLCs/PACs, transductores, actuadores y sensores. Cada dispositivo de campo incorpora cierta capacidad de proceso, que lo convierte en un dispositivo inteligente, manteniendo siempre un costo bajo. Cada uno de estos elementos ser capaz de ejecutar funciones simples de diagnstico, control o mantenimiento, as como de comunicarse bidireccionalmente a travs del bus. 2.8 CONTROLADORES LGICOS PROGRAMABLES O PLC (programmable logic controller en sus siglas en ingls) son dispositivos electrnicos muy usados en automatizacin industrial.

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

Usos

Como su mismo nombre lo indica, se ha diseado para programar y controlar procesos secuenciales en tiempo real. Por lo general, es posible encontrar este tipo de equipos en ambientes industriales. Los PLC sirven para realizar automatismos; son dispositivos electrnicos que reproducen programas informticos, que permiten controlar procesos. Funciones

Para que un PLC logre cumplir con su funcin de controlar, es necesario programarlo con cierta informacin acerca de los procesos que se quiere secuenciar. Esta informacin es recibida por captadores, que gracias al programa lgico interno, logran implementarla a travs de los accionadores de la instalacin. Es decir, a travs de los dispositivos de entradas, formados por los sensores (transductores de entradas) se logran captar los estmulos del exterior que son procesados por la lgica digital programada para tal secuencia de proceso que a su vez enva respuestas a travs de los dispositivos de salidas (transductores de salidas, llamados actuadores). Un PLC es un equipo comnmente utilizado en maquinarias industriales de fabricacin de plstico, en mquinas de embalajes, en automviles, entre otras; en fin, son posibles de encontrar en todas aquellas maquinarias que necesitan controlar procesos secuenciales, as como tambin, en aquellas que realizan maniobras de instalacin, sealizacin y control. Dentro de las funciones que un PLC puede cumplir se encuentran operaciones como las de deteccin y de mando, en las que se elaboran y envan datos de accin a los preaccionadores y accionadores. Adems cumplen la importante funcin de programacin, pudiendo introducir, crear y modificar las aplicaciones del programa. Ventajas

Dentro de las ventajas que estos equipos poseen se encuentra que, gracias a ellos, es posible ahorrar tiempo en la elaboracin de proyectos, pudiendo realizar modificaciones sin costos adicionales. Por otra parte, son de tamao reducido y mantenimiento de bajo costo, adems permiten ahorrar dinero en mano de obra y la posibilidad de controlar ms de una mquina con el mismo equipo. Sin embargo, y

PROF. Ing. Esp. Carlos A. Prez

Introduccin al Control Automtico de Procesos Universidad Nacional Experimental Francisco de Miranda

como sucede en todos los casos, los controladores lgicos programables, o PLCs, presentan ciertas desventajas como es la necesidad de contar con tcnicos cualificados y adiestrados especficamente para ocuparse de su buen funcionamiento.

BIBLIOGRAFAS RECOMENDADAS Smith Corripio. Control automtico de procesos. Roland Burns. Ingeniera de control avanzado. J.m. Douglas. Dinmica y control de procesos. Katshuiko Ogata. Ingeniera de control moderna Brian Roffel, Ben Betlem. Process Dynamics and Control, Modeling for Control and Prediction Stephanopoulos George. Control de procesos qumicos

PROF. Ing. Esp. Carlos A. Prez

Вам также может понравиться

- Notas Dinamica y Control de Procesos Teoria Seccion 02Документ1 страницаNotas Dinamica y Control de Procesos Teoria Seccion 02Carlos PerezОценок пока нет

- Notas Dinamica y Control de Procesos Teoria Seccion 02Документ1 страницаNotas Dinamica y Control de Procesos Teoria Seccion 02Carlos PerezОценок пока нет

- Notas Prueba Corta y Práctica #1Документ4 страницыNotas Prueba Corta y Práctica #1Carlos PerezОценок пока нет

- APENDICES CorripioДокумент5 страницAPENDICES CorripioCarlos PerezОценок пока нет

- TEMA #5 CorregidoДокумент14 страницTEMA #5 CorregidoCarlos PerezОценок пока нет

- TEMA #5 CorregidoДокумент14 страницTEMA #5 CorregidoCarlos PerezОценок пока нет

- REGLAMENTOEVALUACIONUNEFMДокумент11 страницREGLAMENTOEVALUACIONUNEFMCarlos PerezОценок пока нет

- SAP Alava 19 de Octubre de 2010Документ4 страницыSAP Alava 19 de Octubre de 2010jesus_alfaro6772Оценок пока нет

- El Poeta y Su Trabajo, 35 PDFДокумент93 страницыEl Poeta y Su Trabajo, 35 PDFCaimito de Guayabal100% (1)

- Respuestas Notas A Los EfДокумент17 страницRespuestas Notas A Los EfFajardo AndreaОценок пока нет

- FOL06 TareaДокумент7 страницFOL06 Tareaeduito1973100% (3)

- 2 Examen FinalДокумент7 страниц2 Examen FinalJuanfer MendezОценок пока нет

- Manual Motor Diesel John Deere - Clarke PDFДокумент48 страницManual Motor Diesel John Deere - Clarke PDFCésar Jc100% (2)

- Aderezos, Mezclum y EmulsionesДокумент8 страницAderezos, Mezclum y EmulsionesAngelica FloresОценок пока нет

- M.N.V.C.C: Modelo Nacional de Vigilancia Comunitaria Por CuadrantesДокумент43 страницыM.N.V.C.C: Modelo Nacional de Vigilancia Comunitaria Por CuadrantesBeatriz Elena Salinas ordoñez0% (1)

- En La Cocina - Contribuciones para Una Antropología Del DiseñoДокумент1 страницаEn La Cocina - Contribuciones para Una Antropología Del DiseñoSebastián Cedano BarbosaОценок пока нет

- Buenas Practicas de AlmacenamientoДокумент19 страницBuenas Practicas de AlmacenamientowilmerОценок пока нет

- Cap 3 DeshidratacionДокумент107 страницCap 3 DeshidratacionAdemar Cruz MancillaОценок пока нет

- Protocolo de Sintesis Organica UnivalleДокумент2 страницыProtocolo de Sintesis Organica UnivalleLaura NaviaОценок пока нет

- Molino de MaderaДокумент10 страницMolino de MaderaMario ÁlvarezОценок пока нет

- 12727Документ21 страница12727Anita de BorbonОценок пока нет

- EndocalidadДокумент6 страницEndocalidadJosé TolentinoОценок пока нет

- Procedimiento para Instalacion de RociadoresДокумент12 страницProcedimiento para Instalacion de RociadoresJose Ojeda VasquezОценок пока нет

- Documento 9999Документ2 страницыDocumento 9999Francisco Montoya SánchezОценок пока нет

- Historia Natural de La Enfermedad - VihДокумент4 страницыHistoria Natural de La Enfermedad - VihAllan CervantesОценок пока нет

- AlimentaciónДокумент2 страницыAlimentaciónSantiagoОценок пока нет

- El Miedo A La Muerte en Los NiñosДокумент6 страницEl Miedo A La Muerte en Los NiñosangelaОценок пока нет

- Formato Hoja de Vida FACILITADORESДокумент4 страницыFormato Hoja de Vida FACILITADORESHectorMichael CHipanaОценок пока нет

- Actividad 3Документ2 страницыActividad 3Isaac SanchezОценок пока нет

- EKP000306133Документ9 страницEKP000306133maria jose bautista figueroaОценок пока нет

- Sierra de Guadarrama Humana y NaturalДокумент184 страницыSierra de Guadarrama Humana y NaturalAlberto del Dedo MelgarejoОценок пока нет

- Película Fotográfica-Grupo 7Документ33 страницыPelícula Fotográfica-Grupo 7mainares67Оценок пока нет

- SF 02 Reporte NC TantahuatayДокумент11 страницSF 02 Reporte NC TantahuatayIO Jesús VeraОценок пока нет

- Catarsis VBP 20150507Документ7 страницCatarsis VBP 20150507OK PropiedadesОценок пока нет

- Informe de AguaДокумент7 страницInforme de AguaAndres ArízagaОценок пока нет

- 4 Eso Amplificador OperacionalДокумент2 страницы4 Eso Amplificador Operacionalsanisidrotecno100% (14)

- Ejercicio El Árbol Del ProblemaДокумент8 страницEjercicio El Árbol Del ProblemaVicente Acevedo da FonsecaОценок пока нет