Академический Документы

Профессиональный Документы

Культура Документы

Cap 07 Corr Inter

Загружено:

Santi RomoliАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Cap 07 Corr Inter

Загружено:

Santi RomoliАвторское право:

Доступные форматы

Captulo 7

CORROSIN INTERGRANULAR

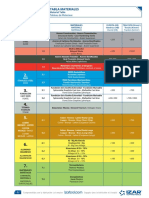

7.1. CORROSIN LOCALIZADA En los captulos anteriores se han considerado exclusivamente procesos de corrosin homognea. En todos los casos vistos, el metal se atacaba a igual velocidad en toda su superficie. Sin embargo, tal como se mencion en el captulo de introduccin, una de las formas ms graves de corrosin es el ataque localizado. Los mecanismos actuantes en la corrosin localizada son los mismos que se han visto a lo largo de este texto, y se aplicarn aqu las mismas consideraciones sobre curvas de polarizacin, pares galvnicos, etc. Esta corrosin localizada aparece siempre como resultado de una heterogeneidad en el sistema. Debido a ella, una zona del metal se ataca ms rpidamente que otras. Los tipos de heterogeneidad y la forma de ataque que generan, estn resumidos en la Tabla 7.I. Tabla 7.I. Tipo de heterogeneidad y forma de ataque que genera HETEROGENEIDAD TIPO DE HETEROGENEIDAD Heterogeneidad Qumica Heterogeneidad Fsica Heterogeneidad Esttica En el material Heterogeneidad Dinmica TIPO DE ATAQUE 1) Picado 2) Corrosin en rendijas ("Crevice Corrosion") Cavitacin 1) Ataque intergranular 2) Disolucin selectiva ("Dealeado") 1) Corrosin bajo tensin 2) Corrosin-Fatiga

En el medio

A efectos de ilustrar la influencia que tiene cada uno de esos tipos de ataque sobre una serie de fallos registrados en la industria qumica, la Tabla 7.II muestra las frecuencias de cada tipo de corrosin localizada sobre 313 casos analizados en el Centro Nacional de Investigaciones Metalrgicas de Espaa (1). Es de destacar que los casos incluidos en dicha Tabla, corresponden a empresas industriales las cuales no cuentan con grupos propios especializados en corrosin. Si se incluyen a las que s disponen de tales grupos, el porcentaje de fallos por corrosin generalizada disminuye drsticamente, con el consiguiente aumento de la incidencia de casos de corrosin localizada.

7.1

CORROSIN INTERGRANULAR.

Tabla 7.II. Incidencia de cada tipo de corrosin localizada sobre una serie de 313 casos analizados (1). Tipo de Corrosin Generalizada Corrosin bajo tensin Picado Intergranular Corrosin-erosin Corrosin-fatiga Corrosin en rendijas Cavitacin Dealeado Fretting Porcentaje 31,50 21,60 15,70 10,20 7,40 1,80 1,80 1,10 1,10 0,50

En el presente captulo y en los prximos se analizar cada tipo de corrosin en particular, se darn los antecedentes y casos ms relevantes, la influencia de las diversas variables, las teoras o mecanismos que interpretan el fenmeno y finalmente las medidas tendientes a evitar o en lo posible disminuir los efectos de cada tipo de ataque.

7.2. CORROSIN INTERGRANULAR 7.2.1. Definicin del Problema La corrosin intergranular es una forma de corrosin localizada que ocurre por la disolucin preferencial de las zonas correspondientes a los lmites de grano. Es un fenmeno de mucha importancia debido al efecto que tiene sobre las propiedades mecnicas de un sistema, ya que con una cantidad relativamente pequea de material atacado, se puede desintegrar totalmente una pieza metlica. En la Fig. 7.1 se muestra el aspecto superficial de un material que ha sufrido corrrosin intergranular. Se trata de una probeta de acero inoxidable tipo AISI 304, sometida a un tratamiento trmico de 2 horas a 800C, y expuesta a polarizacin en solucin de Na2S2O3 0,05 M durante 24 horas a 0,140 V(ENH) (2). El ataque intergranular se presenta en numerosos sistemas entre los que se destacan las aleaciones envejecibles de aluminio, aceros inoxidables, aleaciones base nquel (Incoloy, Inconel, Hastelloy), etc. Se ha encontrado tambin este tipo de ataque en algunos metales puros tales como el aluminio y el hierro. Algunos de estos materiales (aceros inoxidables sensibilizados) presentan ataque intergranular en diversos medios corrosivos y en un amplio mbito de potenciales, mientras que otros materiales (aleaciones de aluminio) slo sufren este fenmeno en presencia de ciertos iones agresivos (Cl , Br , etc.) y en mbitos relativamente estrechos de potencial.

7.2

CORROSIN INTERGRANULAR.

Fig. 7.1. Aspecto superficial de una probeta de acero inoxidable tipo AISI 304 que ha sufrido corrosin intergranular (2). La causa del fenmeno est asociada a cambios estructurales que ocurren en los lmites de grano y en las zonas prximas a los mismos, y estos cambios de estructura estn fuertemente influenciados por las caractersticas particulares de los lmites de grano. Cuando un metal luego de fundido comienza a solidificar, los tomos que estn distribuidos al azar en el estado lquido, se ordenan por s solos en el estado cristalino. Este ordenamiento generalmente comienza en varias zonas del lquido, y cuando esos bloques de cristales o granos crecen, se juntan entre s produciendo un desajuste atmico en su unin. Cuando el metal ha solidificado y enfriado, habr numerosas regiones de desajuste entre cada grano. Esas regiones son llamadas lmites de grano. La Fig. 7.2 muestra una representacin bidimensional de un lmite de grano. Puesto que la configuracin ms estable de un metal es la estructura cristalina que le es propia, los lmites de grano son reas de alta energa y por lo tanto son qumicamente ms activas.

Fig. 7.2. Esquema bidimensional del lmite de grano de un material policristalino. 7.3

CORROSIN INTERGRANULAR.

Estos lmites de grano pueden definirse como regiones de unos pocos espaciados atmicos, constituidas por un ordenamiento defectuoso de los tomos, que se encuentran desplazados de sus posiciones de equilibrio en la red metlica y a travs de los cuales se realiza la transicin entre dos orientaciones cristalogrficas diferentes. Una propiedad importante de los lmites de grano es que en ellos puede producirse la segregacin en equilibrio de tomos de soluto, que se atribuye a la presencia de zonas que se hallan bajo un estado de tensin o compresin. Este fenmeno determina propiedades fsicas y qumicas diferentes entre los lmites y el seno de los granos. Esta segregacin ha sido comprobada experimentalmente en diversos sistemas. Usando trazadores radioactivos en una aleacin de hierro, se detect que en una zona de hasta 0,1 m a lo largo de los lmites de grano existe una concentracin de fsforo de 30 a 40 veces mayor que en el resto del metal. En aceros al Ni-Cr-Mn tambin se detect segregacin de manganeso en los lmites de grano. El campo de la perturbacin estructural de un lmite de grano, no se extiende ms all de unas pocas distancias atmicas, tal como fue confirmado experimentalmente en varios sistemas por medio de la tcnica de Espectroscopa Electrnica Auger empleando barridos de argn (Fig. 7.3) (3). Esta segregacin de soluto vara con la orientacin de los granos y con el tratamiento trmico que ha sufrido el material.

Cantidad de soluto (Intensidad AES normalizada)

1.0 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0.0 0.0

S en Fe P en Acero Sb en Fe Sn en Fe Bi en Cu K en W

0.5

1.0

1.5

2.0

2.5

Distancia desde el lmite de grano (nm)

Fig. 7.3. tomos segregados en los lmites de grano en varios sistemas medidos por espectroscopa Auger, basado en (3). Otro fenmeno observado en los lmites de grano es que a lo largo de ellos, la movilidad de los tomos es mayor que a travs de los granos mismos. Este hecho determina que las transformaciones en estado slido que ocurren por un mecanismo de difusin, como por ejemplo el proceso de precipitacin por envejecimiento, puede desarrollarse ms rpidamente a lo largo de los lmites de grano. Por este motivo,

7.4

CORROSIN INTERGRANULAR.

cuando el material en el seno de los granos se encuentra an en un proceso de precipitacin, ste ya se ha completado en los lmites del mismo. Todos los fenmenos mencionados hacen que los lmites de grano sean atacados algo ms rpidamente que las caras de los granos expuestas a determinados reactivos qumicos. Este fenmeno es empleado corrientemente para revelar la estructura metalogrfica de ciertos metales y aleaciones. Desde el punto de vista de la resistencia a la corrosin, si los granos se disuelven en forma generalizada, el resultado final ser un ataque uniforme, puesto que generalmente los lmites de grano se atacan slo un poco ms fuertemente que la matriz. Sin embargo, bajo ciertas condiciones, los lmites de grano son mucho ms reactivos que la matriz y se produce como resultado un ataque intergranular. El ataque localizado en lmites de grano y en zonas adyacentes a ellos, con una corrosin muy baja o nula en el resto de los granos, da como resultado final la desintegracin del material o la prdida de su resistencia mecnica. Esta corrosin intergranular puede ser causada por impurezas en los lmites de grano, enriquecimiento en algunos de los aleantes o empobrecimiento de uno de esos elementos en los lmites de grano. Por ejemplo, pequeas cantidades de hierro en aluminio, donde la solubilidad del hierro es baja, y que se ha observado que se segrega en los lmites de grano, produce corrosin intergranular. Tambin se observa que el empobrecimiento de cromo en los lmites de grano de los aceros inoxidables austenticos conduce al ataque intergranular, del mismo modo que el empobrecimiento en cobre de los lmites de grano de las aleaciones tipo Duraluminio (Al-Cu) convierte al material en susceptible a este tipo de ataque.

7.2.2. Casos Particulares de Corrosin Intergranular 7.2.2.1. Aceros inoxidables austenticos La buena resistencia a la corrosin generalizada que presentan los aceros inoxidables es debida a una pelcula superficial protectora de xido de cromo. Sin embargo, numerosas fallas se han producido en aceros inoxidables austenticos del tipo 18-8 en medios donde la aleacin debera exhibir una excelente resistencia a la corrosin, como por ejemplo en cidos ntrico, sulfrico, sulfuroso, fluorhdrico y en soluciones de tiosulfato, tiocianato, politionatos, etc. En la mayora de los casos, el motivo de esas fallas es atribuido a la corrosin intergranular. Este ataque es particularmente intenso cuando dichos aceros son calentados en un mbito de temperaturas entre aproximadamente 600 y 850 C, donde se produce un fenmeno denominado sensibilizacin (o sensitizacin). Por ejemplo, una forma de sensibilizar intencionalmente un acero inoxidable es calentarlo 1 hora a 650 C. La experiencia muestra que esta sensibilizacin (y consecuentemente la corrosin intergranular) se produce durante el enfriamiento lento en un tratamiento de recocido (principalmente en grandes componentes), relevando tensiones mecnicas durante varias horas en un mbito de temperaturas entre las mencionadas y/o durante la soldadura de componentes.

7.5

CORROSIN INTERGRANULAR.

Se ha determinado que la intensidad del ataque en los lmites de grano depende del tiempo del tratamiento trmico, la temperatura y la composicin del material. Esto se observa en la Fig. 7.4, donde se muestra un tpico diagrama Temperatura-TiempoSensibilizacin (TTS) para aceros inoxidables de distinto contenido de carbono, mostrando las zonas donde el material es propenso a ser sensibilizado.

Fig. 7.4. Diagrama Temperatura-Tiempo-Sensibilizacin (TTS) para aceros inoxidables con diferentes contenidos de carbono, basado en (4). El mecanismo de corrosin intergranular de estos materiales est basado en el empobrecimiento o deplecin de cromo en las zonas correspondientes a los lmites de grano. La adicin de cromo a los aceros le imparte una buena resistencia a la corrosin en la mayora de los medios siendo necesario un contenido de ms del 10% de cromo para impartir la condicin de inoxidable a un acero. Si el contenido de cromo es menor que dicho valor, se obtiene una pobre resistencia a la corrosin (5). La figura 7.5 muestra cmo se modifica el comportamiento andico de una aleacin Fe-Ni-Cr en solucin de cido sulfrico 2N a 90C, en funcin del contenido de cromo del mismo. Se puede apreciar cmo aumenta la densidad de corriente de la zona pasiva con la disminucin del contenido de ese elemento. La causa del ataque intergranular es que en un mbito aproximado de temperaturas entre 600 y 850C, el carburo de cromo (Cr23C6) es virtualmente insoluble en la austenita y precipita en forma de dendritas fuera de la solucin slida (en los lmites de grano) si el contenido de carbono es superior al 0,02% El cromo es removido de la solucin slida, y el resultado es una aleacin con bajo contenido de cromo en las zonas adyacentes a los lmites de grano. Los carburos de cromo producidos no son atacados por los reactivos qumicos, pero la zona adyacente a los lmites de grano, donde se produjo el empobrecimiento en cromo, es fuertemente corroda puesto que no contiene suficiente cromo para que le imparta resistencia a la corrosin. El acero inoxidable 18-8 ms comn (tipo AISI 304) generalmente contiene entre 0,04 y 0,08% de carbono, por lo tanto hay un exceso de carbono disponible para combinarse con el cromo y precipitar en forma de carburos. La situacin generada es mostrada esquemticamente en la Fig. 7.5.

7.6

CORROSIN INTERGRANULAR.

Figura 7.5.- Curvas de polarizacin de Fe-Ni-Cr en cido sulfrico 2N a 90C, en funcin del contenido de cromo, basado en (4).

Fig. 7.6.- Representacin esquemtica del borde de grano de un acero inoxidable sensibilizado. El carbono difunde rpidamente hacia los lmites de grano a las temperaturas de sensibilizacin, pero el cromo es mucho menos mvil. Hay evidencias experimentales de que el contenido de cromo en las zonas adyacentes a los lmites de grano es reducido 7.7

CORROSIN INTERGRANULAR.

a valores por debajo del lmite de proteccin. Por ejemplo, Wells et al. (6) utilizando la tcnica de ASTEM (Analytical Scanning Transmission Electron Microscopy) observaron que en el lmite de grano la concentracin de cromo de un acero inoxidable sensibilizado es del 9%, y que se restablece la concentracin correspondiente al seno del material a 50 m de distancia del lmite de grano. Por ese motivo, la resistencia a la corrosin se ve disminuida y el efecto neto es un rpido ataque en las reas empobrecidas, con poco o ningn ataque en los granos mismos. Si el material corrodo fuera seccionado, las zonas correspondientes a los lmites de grano se vera aproximadamente igual a lo mostrado en la Fig. 7.6. En las zonas adyacentes al lmite de grano se observan profundas y estrechas trincheras ("trenches") mientras que el carburo de cromo (Cr23C3) ha permanecido libre de ataque (5).

Fig. 7.7.- Corte transversal del lmite de grano atacado de un acero inoxidable austentico sensibilizado. Muchas fallas en aceros inoxidables 18-8 ocurrieron durante las primeras aplicaciones de este material debido al desconocimiento del mecanismo de corrosin intergranular, y an siguen ocurriendo cuando este efecto no es tenido en cuenta. Estas fallas estn asociadas generalmente con estructuras soldadas y la regin del material atacada intergranularmente es denominada "weld decay". Esta zona de "weld decay" es una banda de material paralela al cordn de soldadura, y su aspecto es mostrado en la Fig. 7.8. La apariencia de esta zona es "granular" y corresponde a la textura originada por los granos atacados y por los que estn por desprenderse del material. La micrografa mostrada corresponde a un material que ha sido sometido a ebullicin en cido ntrico posteriormente a su soldadura (5). La parte derecha de la soldadura corresponde a un acero inoxidable tipo AISI 304, mientras que la izquierda corresponde a un acero inoxidable estabilizado tipo AISI 321. La ausencia de zona de "weld decay" sobre la parte izquierda de la soldadura ser explicada ms adelante. A efectos de comprender cul es el efecto de la soldadura sobre la aparicin del fenmeno de corrosin intergranular, la Fig. 7.9 muestra la relacin temperatura-tiempo en funcin de la distancia al cordn de soldadura. Para ello, se han colocado termocuplas en los puntos A, B, C y D y se ha graficado la temperatura y el tiempo durante y despus de la soldadura. El metal en los puntos B y C (y en la zona comprendida entre ellos) ha permanecido en el mbito de sensibilizacin durante un cierto tiempo. La relacin tiempo-temperatura vara con el espesor o ancho del material soldado. Por ejemplo, lminas finas de material pueden ser soldadas rpidamente, mientras que estructuras gruesas requieren varias pasadas de soldadura. Para lminas de 1 milmetro o menos de espesor, el tiempo de permanencia entre las temperaturas de sensibilizacin es lo suficientemente corto como para no causar corrosin intergranular. 7.8

CORROSIN INTERGRANULAR.

Fig. 7.8. Corrosin intergranular sobre el acero inoxidable AISI 304 en la zona del "weld decay" cercana a la soldadura. El acero inoxidable AISI 321 permanece inalterado, basado en (5).

Fig. 7.9. Perfiles de temperatura en funcin del tiempo para distintas zonas correspondientes a una soldadura de arco sobre un acero inoxidable, basado en varios autores. La relacin tiempo-temperatura provee una razn por la cual la soldadura con arco elctrico es empleada ms a menudo que la soldadura con gas cuando se trata de aceros inoxidables. La primera produce calentamiento a ms altas temperaturas en

7.9

CORROSIN INTERGRANULAR.

menos tiempo, mientras que la segunda mantiene una amplia zona del metal expuesta al mbito de sensibilizacin, lo cual implica precipitacin de carburos de cromo (5). Debe enfatizarse que los aceros inoxidables austenticos no fallan en todos los medios corrosivos conocidos, puesto que en algunos de ellos la corrosin selectiva no es un problema o porque estos materiales son generalmente empleados en condiciones donde no se requiere que se ponga de manifiesto toda su resistencia a la corrosin. De todas formas es de desear que todos los materiales se encuentren en las condiciones de su mejor resistencia a la corrosin para poder ser aplicados en medios ms severos. Los ensayos ms usuales para determinar la susceptibilidad a la corrosin intergranular de los aceros inoxidables se detallan en la Tabla 7.III. Tabla 7.III. Ensayos estandarizados de uso ms frecuente para la determinacin de la susceptibilidad al ataque intergranular de aceros inoxidables austenticos (4). ASTM (nombre comn) A262-86 Pract. C (Huey) A708-86 (Strauss) A262-86 Pract. E (Strauss acelerado) A262-86 Pract. D (Warren) Reactivos HNO3 65% Ebullicin H2SO4 16% CuSO4 6% Ebullicin H2SO4 16% CuSO4 6% Cu Ebullicin HNO3 10% HF 3% 70C Condicin 5 perodos de 48 hs. Sol. nueva 1 perodo de 72 hs. 1 perodo de 24 hs. Evaluacin Prdida de peso/rea Observacin microscpica luego del doblado Observacin Microscpica luego del doblado Prdida de peso/rea Zona atacada Regiones sin cromo Fase Regiones sin cromo Regiones sin cromo

2 perodos de 2 hs.

H2SO4 50% Fe2(SO4)3 2,5% Ebullicin A262-86 Pract. A Acido (Streicher) Oxlico 10%

A262-86 Pract. B (Streicher)

1 perodo de 120 hs

Prdida de peso/rea

Regiones sin cromo en aceros inoxidables con molibdeno Regiones sin cromo

1,5 min 1 A/cm2 andico T. Amb.

Aspecto microscpico del ataque

Carburos

El ensayo de Huey (norma ASTM A-262-68) consiste en exponer una probeta previamente pesada y de una superficie de 20 o 30 cm2, a cido ntrico concentrado en ebullicin en un recipiente de vidrio con refrigerante a reflujo, durante 5 perodos de 48 horas cada uno. Luego de cada perodo se debe cambiar el cido. Lo que se determina es la velocidad de corrosin por prdida de peso. Una velocidad aceptable es 0,5 mm/ao para el tipo AISI 304 y 0,6 mm/ao para el 304L. El material debe ser

7.10

CORROSIN INTERGRANULAR.

desechado si la velocidad de corrosin en cada perodo del tratamiento aumenta respecto del anterior o si aumenta rpidamente en los ltimos perodos de tratamiento. Otro ensayo estandarizado es el ensayo de Strauss que consiste en someter el material a un ataque en una solucin caliente de sulfato de cobre acidulado con cido sulfrico durante 72 horas (ASTM-708-86). Para acelerar el ensayo, puede recurrirse al agregado de granallas de cobre, tal como lo sugiere la norma ASTM-A 262-86 Prctica E. Luego del tratamiento, las muestras (en forma de chapas) son dobladas en torno a un mandril de dimensiones estandarizadas, y luego son observadas metalogrficamente. La presencia de fracturas o ataque intergranular indica alta susceptibilidad a la corrosin intergranular. Tambin se emplea la tcnica de medir la resistividad elctrica de la probeta (el material se desecha si aumenta en ms de 1%) y la resistencia mecnica (se desecha si se redujo). Los aceros inoxidables tipo AISI 316L tienen un problema relacionado con el test de Huey, debido a que cuando son calentados, se forma una fase , particularmente si hay ferrita presente. Esta se disuelve rpidamente en cido ntrico, produciendo altos valores de velocidad de corrosin aunque no haya carburos de cromo presentes. Por ese motivo, se lleva a cabo el ensayo de Warren, que consiste en emplear el reactivo 10% cido ntrico-3% cido fluorhdrico y se llevan a cabo dos tratamientos de 2 horas cada uno a 70/80 C. Este medio ataca fcilmente al material que contiene carburos de cromo pero no al que contiene la fase . Si el cociente de las velocidades de corrosin entre el material tratado trmicamente y el recocido-templado (quenchannealed) es menor que 1,5 el material es aceptado en cuanto a la presencia de carburos de cromo. La fase es considerada como no perjudicial en la mayora de los medios industriales (5). Debido a que el test de Huey es largo y tedioso, surgi la necesidad de desarrollar un mtodo que permita la rpida deteccin de carburos de cromo y por ende de susceptibilidad a la corrosin intergranular. El ensayo de Streicher (norma ASTMA 262 86 Prctica A) permite, en el 90% de los casos, determinar rpidamente si un material est sensibilizado o no, necesitando los casos restantes ser analizados por el mtodo de Huey (5). Este test consiste en pulir el material con papel de carburo de silicio y luego someterlo a un ataque electroqumico en una solucin de cido oxlico al 10% durante 1,5 minutos haciendo circular por la probeta, que acta como nodo, una densidad de corriente de 1 A/cm2. Posteriormente, el material es examinado al microscopio a 250/500 aumentos. Una estructura tipo escalonada ("steps") indica que el material ha sido sometido a un tratamiento trmico adecuado (Fig. 7.10) y que no ser susceptible al ataque intergranular. Una estructura intermedia ("dual"), donde ningn grano est completamente rodeado por surcos indica que el material tampoco ser susceptible al ataque intergranular (Fig. 7.11), mientras que una estructura tipo trincheras ("ditches") donde uno o ms granos se encuentran completamente rodeados por surcos indica que existe posibilidad de que el material sea susceptible al ataque intergranular (Fig. 7.12). Se ha determinado que los aceros inoxidables tipo AISI 304 y 304L con una estructura escalonada o dual presentan una baja velocidad de corrosin en el ensayo de Huey y que estn libres de ataque intergranular; por lo tanto, en presencia de estructuras escalonadas o duales en el ensayo de Streicher no ser necesario llevar a cabo ensayos posteriores que requieren varias horas para evaluar la susceptibilidad del material. 7.11

CORROSIN INTERGRANULAR.

Fig. 7.10. Estructura tipo escalonada resultante del ensayo de Streicher efectuado sobre un acero inoxidable austentico (X500), basado en (7).

Fig. 7.11. Estructura tipo dual resultante del ensayo de Streicher efectuado sobre un acero inoxidable austentico (X500), basado en (7). Si se presenta una estructura tipo trincheras, el material podr ser susceptible o no al ataque intergranular y en este caso s ser necesario efectuar el ensayo de Huey. Ejemplos de sensibilizacin leve y severa se muestran en la Fig. 7.13 (7). La velocidad de corrosin (la pendiente de la curva prdida de peso vs. tiempo) de una probeta libre de carburos de cromo es baja y constante a lo largo del tiempo. Si un acero inoxidable tipo AISI 304 con un contenido de carbono de 0,06% es calentado 1 hora a 677C, se sensibiliza severamente; el test de Streicher produce una estructura tipo trincheras y su velocidad de corrosin se incrementa rpidamente luego de 100 horas de ensayo, por lo que ser susceptible al ataque intergranular. Por otra parte, un acero inoxidable con un 7.12

CORROSIN INTERGRANULAR.

contenido de carbono de 0,022%, tambin presenta una estructura tipo trincheras cuando es sometido al test de Streicher luego de ser tratado trmicamente durante 1 hora a 677 C, sin embargo luego de un test de 240 horas, su velocidad de corrosin es lo suficientemente baja como para poder ser empleado en medios cidos sin sufrir corrosin intergranular. De esto se concluye que nicamente ser necesario efectuar los ensayos de Huey cuando el tipo de estructura resultante luego de los ensayos de Streicher es del tipo trincheras.

Fig. 7.12. Estructura tipo trincheras resultante del ensayo de Streicher efectuado sobre un acero inoxidable austentico (X500), basado en (7).

10 9

Prdida de peso (g/dm )

8 7 6 5 4 3 2 1 0 0

RESULTADOS DE ASTM A 262-86 (A) Trincheras Trincheras Escalones

Acido ntrico 65% a ebullicin

C 0,06% 1h 677C C 0,022% 1h 677C

C 0,06% Solution Annealed

100

200

300

400

500

600

700

Tiempo de inmersin (horas)

Fig. 7.13. Corrosin en cido ntrico al 65% a ebullicin de aceros inoxidables austenticos tipo AISI 304 y 304L, basado en (7).

7.13

CORROSIN INTERGRANULAR.

En cuanto a los procedimientos electroqumicos para la determinacin de la susceptibilidad al ataque intergranular, en la figura 7.14 se observa el efecto del grado de sensitizacin sobre el comportamiento andico de un acero inoxidable tipo AISI 304. A pesar de que la corriente andica es afectada nicamente por los fenmenos que ocurren en los lmites de grano, un incremento apreciable en la densidad de corriente andica es observado en todo el mbito de la zona pasiva. Esto induce a pensar que es posible el desarrollo de un mtodo electroqumico sencillo para la determinacin cuantitativa del grado de sensitizacin de un acero inoxidable.

Figura 7.14. Efecto del grado de sensitizacin sobre el comportamiento andico de un acero inoxidable tipo AISI 304, polarizado en solucin de cido sulfrico 2N a 90C, basado en (8). En 1962 Pourbaix y Vendervelden (1) propusieron un ensayo potenciocintico para estimar la susceptibilidad a la corrosin intergranular, que consista en polarizar la muestra cido sulfrico 1M en direccin andica a partir del potencial de corrosin. La pasividad de los aceros inoxidables en dicho medio se extiende desde 0,140 V(ENH) hasta 1,040 V(ENH), aproximadamente. Si a 0,240 V(ENH) no se ha logrado una pasivacin perfecta o si sta se rompe antes de 1,040 V(ENH), el material ser sensible a los ensayos de Strauss y Huey, respectivamente, pues dichos potenciales son los que corresponden aproximadamente a dichos ensayos. Otros autores prefieren partir de potenciales situados en la zona transpasiva, o lo suficientemente altos como para asegurar la pasividad de toda la superficie metlica, y luego trazar la curva de polarizacin en direccin descendente a una velocidad de 9 V/h en una solucin de cido sulfrico 5N a 70C. La susceptibilidad al ataque intergranular podr ser evaluada a travs del potencial de reactivacin, considerando como tal el potencial al 7.14

CORROSIN INTERGRANULAR.

cual comienza un fuerte incremento de la corriente; o por la medida de la altura o rea del pico activo de la curva andica de retroceso. La figura 7.15 muestra el efecto del grado de sensitizacin sobre la forma del pico de reactivacin, correspondiente a acero inoxidable tipo AISI 304 sometido durante 4 horas a diferentes temperaturas de tratamiento trmico.

Figura 7.15. Curvas de polarizacin de reactivacin a partir de un potencial de transpasividad, para aceros inoxidables tipo AISI 304 sometidos durante 4 horas a tratamiento trmico a diferentes temperaturas, basado en (4). La tcnica denominada EPR (electrochemical potentiokinetic reactivation) est basada en un barrido de potenciales (barrido de reactivacin) en el sentido decreciente desde un potencial pasivo hasta el potencial de corrosin, en solucin caliente de cido sulfrico. El inconveniente de las altas temperaturas fue eliminado adicionndole a la solucin cida, tiocianato de potasio, el cual, aparentemente, activa en forma rpida la zona empobrecida en cromo. En la figura 7.16 se muestran barridos de reactivacin en solucin deaereada de H2SO4 0,5M + KSCN 0,01M a 30C, de materiales sensitizados y no sensitizados. El primero, presenta un pico de corriente en la zona activa (pico de reactivacin), mientras que el segundo no lo presenta. El rea bajo el pico de reactivacin (en Coulombios) mide el grado de sensitizacin del material. El procedimiento estandarizado consiste en pasivar la muestra de acero inoxidable pulida, a 0,440 V(ENH) durante 2 minutos, y luego proceder al barrido de potenciales decreciente a una velocidad de 6 V.h-1 hasta el potencial de corrosin. La carga circulada en Coulombios (Q) durante el pico de reactivacin, es dividida por el rea de los lmites de grano (GBA), obteniendo un nmero (Pa) que es el grado de sensibilizacin. El rea correspondiente a los lmites de grano, es obtenida por medio de la expresin:

7.15

CORROSIN INTERGRANULAR.

GBA = rea de la muestra (cm 2 ).[5,095x10 3. exp(0,347. )] siendo el tamao de grano ASTM a una magnificacin de 100X. La norma propuesta (ASTM G EPR-90) sugiere que valores de Pa (en C.cm-2) menores que 2 corresponden a un material no susceptible al ataque intergranular; valores de Pa comprendidos entre 2 y 5 corresponden a una estructura levemente sensibilizada, que dar lugar a un limitado ataque intergranular; Pa entre 5 y 15 corresponden a estructuras sensitizadas que darn lugar a un ataque completo de los lmites de grano; mientras que para Pa>15, la estructura se encuentra fuertemente sensitizada y se producir un fuerte ataque intergranular.

Fig. 7.16. Ensayo EPR correspondiente a materiales susceptibles y no susceptibles al ataque intergranular, basado en (4). La susceptibilidad al ataque intergranular de los aceros inoxidables puede reducirse notablemente mediante cuatro mtodos; tres que implican modificar las variables metalrgicas y el restante relacionado con la modificacin de diversas variables electroqumicas. Estos mtodos son: 1) Efectuar un tratamiento de solubilizacin a altas temperaturas, comnmente llamado quench-annealing o solution-quenching. 2) Agregar elementos estabilizadores, que son aqullos que forman carburos ms estables que los del cromo. 3) Emplear aceros inoxidables con contenidos de carbono menor que 0,03%. 4) Adicionar inhibidores de corrosin, proteger catdicamente o eliminar los iones agresivos del medio. Los tratamientos trmicos ms adecuados involucran a aquellos que permiten la solubilizacin de los carburos de cromo o la formacin de precipitados muy separados entre s. Esto consiste en efectuar un calentamiento entre 1060C y 1120C y luego 7.16

CORROSIN INTERGRANULAR.

realizar un templado en agua. Los carburos de cromo se disuelven a esas temperaturas y resulta una aleacin ms homognea. La mayora de los aceros inoxidables austenticos son comercializados en esta condicin. Si durante la fabricacin de equipos se emplean soldaduras, es necesario someter a la pieza al tratamiento citado para evitar la sensibilizacin. Esto conduce a un grave problema puesto que muchas veces no se dispone de hornos adecuados para dicho tratamiento trmico. Es de destacar que el templado o enfriamiento desde la temperatura de solubilizacin debe ser efectuado a la mxima velocidad posible. Si el enfriamiento es lento, toda la estructura ser susceptible a la corrosin intergranular. Otra forma de evitar la sensibilizacin es a travs del trabajado en fro del metal, que al producir dislocaciones favorece la precipitacin de carburos de cromo en sitios diferentes a los lmites de grano, dando lugar a una distribucin ms uniforme de los mismos. La reduccin del tamao de grano tambin es beneficiosa pues conduce una densidad de precipitados menor en los lmites de grano y de forma no continua. La estabilizacin de estos aceros se logra adicionando otros elementos que precipiten en forma de carburos. Estos elementos estabilizantes son el niobio y el titanio, que dan lugar a los aceros inoxidables tipo AISI 347 y 321, respectivamente. Los carburos de esos elementos son ms insolubles en la austenita que el carburo de cromo, y tienen mayor afinidad por el carbono que el mismo cromo. Por ello deben agregarse en cantidades suficientes para asegurar que reaccionen con todo el carbono disponible. Esta relacin suele ser 5:1 para el caso del titanio y 10:1 para el caso del niobio. La temperatura ptima para la precipitacin de estos carburos es entre 900C y 950C mientras que a temperaturas por encima de los 1300C se redisuelven. Tratando adecuadamente el material se ha comprobado que calentamientos subsiguientes a 600C no inducen a la susceptibilidad. El material de la izquierda de la soldadura en la Fig. 7.8 corresponde a un material de estas caractersticas. Se puede observar la ausencia de ataque intergranular en el mismo.

Fig. 7.17. (a) Sitios de corrosin en una soldadura de acero inoxidable. Se muestran las temperaturas tpicas alcanzadas durante un proceso de soldadura (en C). El knife-line attack aparece como una lnea adyacente a la zona de fusin. (b) Ataque tipo filo de cuchillo en un acero inoxidable AISI 347, basados en (10, 11).

7.17

CORROSIN INTERGRANULAR.

En ciertas condiciones, empleando aceros inoxidables estabilizados, aparece un fenmeno similar a la corrosin intergranular y que es denominado ataque tipo filo de cuchillo (knife-line attack, KLA). En este caso se observa una faja de corrosin intergranular a lo largo del material metlico y adyacente a la zona de fusin tal como se observa en las figuras 7.17 (a) y (b), a diferencia de la corrosin intergranular por sensibilizacin que ocurre en una zona un poco ms alejada de la soldadura.

Tabla 7.IV.- Fenmenos metalrgicos y sus consecuencias sobre la susceptibilidad al ataque intergranular (AI) y ataque tipo filo de cuchillo (KLA) de aceros inoxidables (4). Temnperatura (C) Reacciones metalrgicas Material no estabilizado Material estabilizado (con Ti Nb) Enfriamiento rpido y recalentamiento a C produce KLA. Recalentamiento a B previene KLA Previene AI por disolucin de carburos de Cr y precipitacin de los de Nb o Ti Al enfriar, no hay sensitizacin

Punto de fusin (P.F.) A (entre 1230C y P.F.)

Todos los carburos estn disueltos

Enfriamiento rpido previene AI

1230C B (entre 815C y 1230C)

Se disuelven los carburos de Cr. Precipitan los carburos de niobio o de titanio Precipitan carburos de Cr en los lmites de grano Sin reacciones

Enfriamiento rpido previene AI

815C C (entre 425C y 815C) 425C D (menor que 425C)

Precipitacin de carburos de Cr Sensitizacin y AI

Temperaturas muy bajas como para producir la difusin de los elementos

La susceptibilidad del material a sufrir KLA est basado en que los carburos de niobio o titanio se solubilizan a altas temperaturas, y que si se produce un enfriamiento rpido del material esos carburos no tienen tiempo de volver a formarse y permanecen en solucin (9). Si el material es calentado nuevamente dentro de la banda de sensibilizacin, se produce la precipitacin rpida de los carburos de cromo, y si la temperatura a la cual es sometido el material es lo suficientemente baja como para impedir la formacin de los carburos de niobio o titanio, se produce nuevamente un material sensibilizado. Este puede ser observado esquemticamente en la Tabla 7.IV. Para evitar el KLA es necesario calentar el material en torno a la soldadura hasta 1060C a fin de que se solubilicen los carburos de cromo formados y se precipiten los correspondientes de titanio y niobio. Sin embargo, algunos autores manifiestan que este tratamiento trmico no recupera la buena resistencia a la corrosin de estos materiales, y que como regla general no deben ser empleados en determinados medios tales como cido ntrico concentrado caliente (5).

7.18

CORROSIN INTERGRANULAR.

El tercer mtodo para controlar el fenmeno descrito, consiste en disminuir el contenido de carbono por debajo de 0,03% (aceros inoxidables de la serie L - low carbon), de forma tal que no haya suficiente cantidad de carbono para que reaccione con el cromo. Los primeros aceros inoxidables contenan alrededor de 0,2% de carbono. En poco tiempo se logr la tecnologa necesaria para reducirlo a 0,08%. Sin embargo, debi pasar mucho tiempo hasta que se pudo volver a reducir este valor, y slo fue posible cuando se descubri que burbujeando oxgeno a travs del metal fundido, el carbono residual se quemaba conduciendo a un material con bajo contenido del mismo (5). Finalmente, el cuarto mtodo para evitar la corrosin intergranular consiste en adicionar inhibidores de corrosin al medio, tales como la tiourea y sus derivados, que son eficaces para evitar la corrosin intergranular del acero AISI 304 sensibilizado en soluciones de cido sulfrico 1N a 70C; proteger catdicamente (mediante nodos de sacrificio o corriente por impresa, empleando nodos inertes), llevando el potencial por debajo del de corrosin en el medio, o eliminar los iones agresivos presentes.

7.2.2.2. Aceros inoxidables ferrticos Los aceros inoxidables ferrticos (aleaciones Fe-Cr) tambin se sensitizan y sufren corrosin intergranular debido a un mecanismo de empobrecimiento de cromo en los lmites de grano. Los ensayos para determinar la susceptibilidad al fenmeno son los mismos que los expuestos al tratar el tema aceros inoxidables austenticos. Sin embargo, las temperaturas y los tiempos de sentitizacin, as como tambin los contenidos de carbono involucrados son significativamente diferentes de los aceros inoxidables austenticos debido a las propiedades diferentes de la ferrita. Debido a la baja solubilidad del carbono en la matriz ferrtica, los aceros inoxidables ferrticos se sensitizan mucho ms rpidamente y a menor temperatura que los equivalentes austenticos, tal como se muestra en la figura 7.18. La corrosin intergranular de los aceros inoxidables ferrticos no puede ser evitada por medio de un solubilizado y templado en agua, o por la reduccin del contenido de carbono por debajo de 0,03%, sino nicamente por medio de un tratamiento trmico prolongado entre 700C y 900C para permitir la difusin del cromo hacia los lmites de grano, y el reestablecimiento de su contenido normal. Similar comportamiento presentan los aceros inoxidables duplex (ferrtico-austentico). (4)

7.19

CORROSIN INTERGRANULAR.

Figura 7.18.- Curvas temperatura, tiempo, sensitizacin para la susceptibilidad a la corrosin intergranular de los aceros inoxidables austenticos, comparada con la de los aceros inoxidables ferrticos , basado en (4).

7.2.2.3. Aleaciones con alto contenido de nquel Estos materiales se utilizan frecuentemente en medios altamente corrosivos para los cuales la resistencia a la corrosin de los aceros inoxidables no es totalmente adecuada e incluye una serie de aleaciones comerciales que contienen ms del 15% de cromo con contenidos de nquel variable entre 9 y 80%. El mayor contenido de nquel de estas aleaciones le confiere una mayor resistencia a la corrosin bajo tensin en medios conteniendo cloruros (ver Captulo 11) como as tambin mayor resistencia a medios corrosivos reductores. Algunas de estas aleaciones comerciales son: Acero Inoxidable AISI 310 (0,08 max. C; 24-26 Cr; 19-22 Ni); Acero Inoxidable AISI 309 (0,02 max. C; 22-24 Cr; 1215 Ni); Acero Inoxidable AISI 317 (0,08 max. C; 18-20 Cr; 11-15 Ni); Hastelloy G-3 (0,015 max. C; 21-23,5 Cr; 44 Ni; 5 Co; 6,8 Mo; 1,5 W); Hastelloy C-276 (0,02 max. C; 14,5-16,5 Cr; 57 Ni; 2,5 Co; 15-17 Mo, 3-4,5 W); Hastelloy B-2 (0,02 max. C; 1 Cr; 69 Ni; 1 Co; 26-30 Mo); Inconel 600 (0,08 max. C; 17 Cr; 74 Ni); Inconel 625 (0,05 max. C; 21,5 Cr; 61 Ni; 9 Mo; 3,6 Nb); Inconel 690 (0,02 max. C; 29 Cr; 61 Ni; Ti/C 12,5) e Incoloy 800 (0,03 max. C; 21 Cr; 33 Ni; Ti/C 12,5) Al igual que los aceros inoxidables, estas aleaciones sufren corrosin intergranular debido al fenmeno de sensibilizacin (precipitacin de carburos de 7.20

CORROSIN INTERGRANULAR.

cromo y/o compuestos intermetlicos en los lmites de grano) en un intervalo de temperaturas comprendido entre 430 y 870C. Por lo tanto, las soldaduras o tratamientos trmicos son fuentes potenciales para producir la sensibilizacin de estos materiales. El nquel tiene un efecto importante en la sensibilizacin de estas aleaciones, siendo mayor la susceptibilidad al ataque intergranular cuanto mayor es su contenido (Fig. 7.17). Esto es debido a que la solubilidad del carbono en la matriz austentica disminuye con el incremento en la concentracin de nquel. Esta menor solubilidad del carbono trae aparejada las siguientes consecuencias: 1) Concentraciones de carbono menores a 0,03% no minimizan la sensibilizacin, tal como ocurre con los aceros inoxidables comunes. 2) Slo es posible reducir los riesgos de sensibilizacin adicionando cantidades mucho mayores de elementos estabilizantes (Nb o Ti).

750

Cr 20% - C 0,03% - Fe balance

700

Temperatura (C)

650

Ni 46% Ni 34% Ni 12,6%

600

550

500

450 0 1x10

1x10

1x10

1x10

1x10

Tiempo (horas)

Fig. 7.19. Diagrama Temperatura-Tiempo-Sensibilizacin (TTS) de aleaciones Fe-Cr-Ni con diferentes contenidos de nquel. Otra forma de evitar la sensibilizacin es producir la precipitacin de carburos de cromo en un mbito de temperaturas entre 930 y 980C, para las cuales la difusin del cromo en la matriz es alta y se evita de ese modo la aparicin de una zona empobrecida. Otras aleaciones de base nquel que exhiben una buena resistencia frente a la corrosin son la aleacin Ni65-Mo27 que presenta una alta resistencia a medios reductores y la aleacin del tipo Ni55-Mo16-Cr15 que muestra buen servicio en medios oxidantes. Sin embargo, la experiencia indica que estas aleaciones son susceptibles al ataque intergranular en regiones cercanas a las soldaduras. Experimentalmente se ha comprobado que es posible mejorar su resistencia disminuyendo los contenidos de carbono, de hierro y de silicio. 7.21

CORROSIN INTERGRANULAR.

7.2.2.4. Aleaciones base aluminio Existe un numeroso grupo de aleaciones de aluminio de gran inters tecnolgico, debido a su propiedad de adquirir una elevada resistencia mecnica cuando se las somete a tratamientos trmicos adecuados. Cuando el material solubilizado y templado es calentado a temperaturas intermedias ocurren procesos de precipitacin a partir de la solucin sobresaturada retenida por templado. El proceso de precipitacin de estas aleaciones est controlado por difusin, por lo que ocurre ms rpidamente en los lmites de grano que en el seno de los mismos. Debido a ello, cuando en los granos se estn formando precipitados metaestables, el lmite de grano ya se encuentra envejecido apareciendo los precipitados de equilibrio. En esas condiciones se alcanza el mximo de dureza del material y correspondientemente la mxima susceptibilidad al ataque intergranular. En la figura 7.20 se muestra el diagrama de equilibrio Al-Cu para la zona rica en aluminio, y que permitir entender los procesos que ocurren durante el tratamiento trmico de estas aleaciones.

700 660,4C

600 548 C

Temperatura (C)

Aluminio ()

500

5,65% Cu

400

Aluminio () +

300

200 0 1 2 3 4 5 6 7 8

Porcentaje de cobre

Fig. 7.20. Diagrama de equilibrio del sistema Al-Cu, correspondiente a la zona rica en Al. Cuando se templa una aleacin Al-4%Cu desde aproximadamente 550C , se obtiene una nica fase , inestable, retenida por el rpido enfriamiento, cuya resistencia mecnica (medida en trminos de dureza) es baja, tal como se muestra en la figura 7.21. Si posteriormente esta aleacin es recocida, se produce el denominado envejecimiento, que en el caso de estas aleaciones est determinado por la formacin de precipitados de equilibrio Al2Cu (fase ) en los lmites de grano. Como consecuencia de este proceso se produce un endurecimiento del material, y en las zonas adyacentes a los lmites de grano aparecen zonas en las cuales se produjo un empobrecimiento de soluto. Si bien no se conoce exactamente cual es la concentracin de cobre en las zonas prximas a los

7.22

CORROSIN INTERGRANULAR.

lmites de grano, se estima que para la aleacin Al-4%Cu sobreenvejecida, dicho contenido es menor al 0,5%. Finalmente, si el material es sometido a un sobreenvejecimiento, la dureza del mismo vuelve a descender, y la microestructura del material muestra las dos fases que corresponden al equilibrio (fases Al-0,02%Cu y ) uniformemente distribuidas (figura 7.21).

Figura 7.21. Dureza en funcin del tiempo de envejecimiento de una aleacin Al-4%Cu, y microestructuras resultantes correspondientes a cada condicin de envejecido (15).

En base a estos hechos puede considerarse que una aleacin envejecida de Al4%Cu est formada por tres fases: el seno de los granos constituidos por una solucin slida (fase ), una regin empobrecida en cobre a lo largo de los lmites de grano y Al2Cu en forma de precipitados a lo largo de los mismos (fase ). El uso de tcnicas potenciostticas (12) ha permitido estudiar el mecanismo de ataque intergranular en estos sistemas. Pese a ser un tema del captulo correspondiente a Picado, se presentar al potencial de picado (Ep) como el potencial al cual la densidad de corriente correspondiente a una zona pasiva, sufre un abrupto ascenso de varios rdenes de magnitud, apareciendo sobre el material pequeos hoyuelos, denominados picaduras, que se propagan por el material. La figura 7.22 muestra la curva de polarizacin del aluminio 99,99% en solucin de NaCL 0,1M. El potencial de picado (Ep) de este sistema es de aproximadamente 0,450 V (ENH).

7.23

CORROSIN INTERGRANULAR.

Figura 7.22.- Curva de polarizacin de Al 99,99% en solucin de NaCl 0,1N, mostrando el potencial de picado correspondiente (Ep) (12).

Figura 7.23. Potenciales de picado en funcin de la concentracin de NaCl del aluminio puro, y de las fases , y Al=4%Cu. Ep I es el potencial de picado del aluminio puro en solucin NaCl 1M; Ep II es el potencial de picado de la aleacin Al-4%Cu templada (12). Se ha comprobado que las tres fases presentes en el material envejecido (, y Al-4%Cu) tienen potenciales de picado bien definidos en soluciones de cloruro de sodio, tal como se muestra en la Fig. 7.23. Se puede apreciar que la zona empobrecida en cobre (fase ) tiene potenciales de picado 100 mV menores que el resto de los componentes.

7.24

CORROSIN INTERGRANULAR.

Cuando se traza la curva de polarizacin del material templado (figura 7.24), que consiste nicamente en fase Al-4%Cu, se obtiene una zona pasiva hasta que se alcanza el potencial de picado correspondiente a la nica fase presente (Ep II en la Figura 7.23), a partir del cual, el material sufre picado en toda su superficie.

Figura 7.24.- Curva de polarizacin y diagrama de la microestructura de una aleacin Al-4%Cu templada desde 550C (12). Cuando se traza la curva de polarizacin del material envejecido, consistente en una fase Al-0,02%Cu, Al2Cu y Al-4%Cu (figura 7.25), se parte de una zona pasiva, pero al alcanzar el potencial de picado correspondiente a la fase presente en las adyacencias del lmite de grano (Ep I en la figura 7.23), el picado de esa fase conduce al ataque intergranular, hasta que una vez alcanzado el potencial de picado de la matriz (Ep I en la figura 7.23), el material sufre picado sobre toda su superficie. Finalmente, si se traza la curva de polarizacin de una aleacin Al-4%Cu sobreenvejecida, y que consiste en fase Al-0,02%Cu y Al2Cu (figura 7.26), el material permanece en estado pasivo hasta que se alcanza el potencial de picado correspondiente a la matriz, a partir del cual el material sufre picado extendido sobre toda su superficie. El efecto del tratamiento trmico sobre la susceptibilidad al ataque intergranular est asociado con la aparicin en distintas partes de la aleacin de la fase con un potencial de picado menor (12). En la Fig. 7.27 se observa que tan pronto aparecen en la aleacin fases empobrecidas en cobre, el potencial de picado comienza a descender. Puesto que este proceso ocurre ms rpidamente en los lmites de grano, stos tienen durante un apreciable lapso de envejecimiento, un potencial de picado menor que el resto de la aleacin. Por ltimo, cuando la precipitacin en los granos adquiere importancia, la diferenciacin entre los potenciales de picado de los granos y de los 7.25

CORROSIN INTERGRANULAR.

lmites de los mismos desaparece, y en esas condiciones, el ataque pasa de intergranular a un picado generalizado.

Figura 7.25- Curva de polarizacin y diagrama de la microestructura de una aleacin Al-4%Cu envejecida (12)

Figura 7.26.- Curva de polarizacin y diagrama de la microestructura de una aleacin Al-4%Cu sobreenvejecida (12).

7.26

CORROSIN INTERGRANULAR.

Fig. 7.27. Efecto del tiempo de envejecido sobre la forma de ataque de la aleacin Al4%Cu en soluciones deaereadas de NaCl (15).

La conclusin que se extrae del comportamiento electroqumico de las aleaciones termoenvejecibles de Al-Cu, es que conforme aumenta su resistencia mecnica, disminuye su susceptibilidad a la corrosin intergranular. Similar comportamiento se encuentra en las aleaciones Al-Mg: la fase de equilibrio Al3Mg2 se nuclea en los lmites de grano, luego crece hasta alcanzar un recubrimiento mximo y finalmente se dispersa. Este proceso es lento a temperatura ambiente pero se acelera por el trabajado en fro de estas aleaciones. Se ha comprobado que el proceso de envejecimiento determina la aparicin de zonas empobrecidas en magnesio de un ancho de hasta 500 Angstroms a cada lado de los lmites de grano (13). Estas aleaciones Al-Mg sufren ataque intergranular en presencia de iones cloruro, presentando una alta susceptibilidad para aquellos tratamientos trmicos para los cuales el recubrimiento de Al3Mg2 en los lmites es mximo. El estudio potenciosttico de este sistema fue realizado por Batrakov (14), quien determin los potenciales de picado de las fases presentes en una aleacin Al-Mg envejecida. Se encontr que el Al3Mg2 presenta el potencial de picado ms bajo (Tabla 7.V), por lo que esta fase es la atacada en forma preferencial. La corrosin intergranular de estas aleaciones ocurrir en aquellos materiales en los que el proceso de envejecimiento origina la formacin de una pelcula continua de precipitado en los lmites de grano.

7.27

CORROSIN INTERGRANULAR.

TABLA 7.V. Potenciales de picado en solucin de NaCl 1M de cada una de las fases presentes en aleaciones de aluminio envejecidas. Aleacin Al - 4% Cu Fase Al Al2Cu Al-Cu Al3Mg2 Al-Mg Al Mg2Si Al Al-Mg-Si Ep E(ENH) - 0,520 - 0,400 - 0,390 - 0,750 - 0,600 - 0,520 - 1,350 - 0,520 - 0,500 Referencia (12)

(14,16)

Al Mg

(14)

Al - Mg Si

REFERENCIAS 1. J.A. Gonzlez Fernndez, en CONTROL DE LA CORROSION - ESTUDIO Y MEDIDA POR TECNICAS ELECTROQUIMICAS, C.S.I.C. (Madrid) pag.145 (1989). 2. G.S. Duff, M.C. Giordano y J.R. Galvele, Trabajo no publicado (1992). 3. E.D. Hondros y M.P. Seah, Interfacial and Surface Microchemistry , en PHYSICAL METALLURGY, 3rd Ed., R.W.Cahn y P. Haansen Editores, North Holland Physics Publishings, Amsterdam, pag. 856 (1983). 4. D.Jones, en PRINCIPLES AND PREVENTION OF CORROSION, 2nd Edition, Prentice Hall, Upper Saddle River (New Jersey) (1996). 5. M. Fontana, en CORROSION ENGINEERING, 3rd. Ed., McGraw-Hill, Inc. (New York) (1986). 6. D.B. Wells, J. Stewart, R. Davidson, P.M. Scott y D.E. Williams, Corros.Sci., 33, 39 (1989). 7. R.F. Steigerwald, en INTERGRANULAR CORROSION OF STAINLESS ALLOYS. STP 656, ASTM (Pa) p. 10-12 (1978). 8. K.Osozawa, K.Bohnenkamp y H.J.Engell, Corros. Sci., 6, 421 (1966) 9. V. Gentil, en CORROSAO. Guanabara Dois, 2da Ed. (Ro de Janeiro) (1987). 10. L.L. Shreir, en CORROSION, Vol. 2, Newnes-Butterworth, London (1978), p.10:77. 11. R.Castro, J.J. de Cadenet, en WELDING METALLURGY OF STAINLESS STEEL AND HEAT-RESISTING STEELS, Cambridge University Press, London (1968), p. 114. 12. J.R. Galvele y S.M. de De Micheli, Corros. Sci., 10, 795 (1970). 13. P.N. Unwin y R.B. Nicholson, Acta Met., 17, 1379 (1969). 14. V.P. Batrakov, en 3rd INTERNATIONAL CONGRESS ON METALLIC CORROSION, Vol.1, p.313 (1969). 15. I.L. Muller y J.R. Galvele, Corros. Sci., 17, 179 (1977). 16. I.L. Muller y J.R. Galvele, Corros. Sci., 17, 995 (1977).

7.28

Вам также может понравиться

- Nomenclatura química de óxidosДокумент23 страницыNomenclatura química de óxidosSherlin ChávezОценок пока нет

- Clasificacion de StrunzДокумент41 страницаClasificacion de StrunzAngel VargasОценок пока нет

- Fretting CorrДокумент12 страницFretting CorrSanti RomoliОценок пока нет

- Fuego CorrosivoДокумент9 страницFuego CorrosivoSanti RomoliОценок пока нет

- Fa Lala Best UrbinДокумент10 страницFa Lala Best UrbinSanti RomoliОценок пока нет

- ZAutoresДокумент2 страницыZAutoresSanti RomoliОценок пока нет

- Corr XCO2Документ13 страницCorr XCO2Santi RomoliОценок пока нет

- Cap 14 Corr MicobДокумент14 страницCap 14 Corr MicobSanti RomoliОценок пока нет

- Cap 17 Degr PolimДокумент25 страницCap 17 Degr PolimSanti RomoliОценок пока нет

- Corrosión Bajo AislantesДокумент13 страницCorrosión Bajo AislantesSanti RomoliОценок пока нет

- Cap 13 Ale ResДокумент16 страницCap 13 Ale ResSanti RomoliОценок пока нет

- Degrad MarmolДокумент11 страницDegrad MarmolSanti RomoliОценок пока нет

- Cap 15 Deg HormigonДокумент17 страницCap 15 Deg HormigonSanti RomoliОценок пока нет

- Cap 16 Corr GlassДокумент18 страницCap 16 Corr GlassSanti RomoliОценок пока нет

- Cap 12 DealeadoДокумент15 страницCap 12 DealeadoSanti RomoliОценок пока нет

- Cap 09 Corr Baj Te 2Документ55 страницCap 09 Corr Baj Te 2Santi Romoli100% (1)

- Cap 10 Corr FatigДокумент12 страницCap 10 Corr FatigSanti RomoliОценок пока нет

- Cap 11 Correro SДокумент14 страницCap 11 Correro SSanti RomoliОценок пока нет

- AAPresentacionДокумент1 страницаAAPresentacionSanti RomoliОценок пока нет

- Cap 08 PicadoДокумент43 страницыCap 08 PicadoSanti Romoli0% (1)

- Cap 03 Cor ElectrДокумент46 страницCap 03 Cor ElectrSanti RomoliОценок пока нет

- Cap 05 PasivДокумент8 страницCap 05 PasivSanti RomoliОценок пока нет

- Cap 06 Par GalvДокумент12 страницCap 06 Par GalvSanti RomoliОценок пока нет

- AIndiceДокумент6 страницAIndiceSanti RomoliОценок пока нет

- Busq BibliogДокумент2 страницыBusq BibliogSanti RomoliОценок пока нет

- Cap 04 CurvpolarДокумент26 страницCap 04 CurvpolarSanti RomoliОценок пока нет

- Cap 02 Corr QuimДокумент19 страницCap 02 Corr QuimSanti RomoliОценок пока нет

- Cap 01 Intro DucДокумент9 страницCap 01 Intro DucSanti RomoliОценок пока нет

- AACubiertaДокумент1 страницаAACubiertaSanti RomoliОценок пока нет

- Manual de Usuario Telefono Motorola Fox 500Документ3 страницыManual de Usuario Telefono Motorola Fox 500Santi Romoli0% (2)

- Enlaces Químicos y Geometría MolecularДокумент4 страницыEnlaces Químicos y Geometría MolecularDavid AntonioОценок пока нет

- Densidad de Ácido Sulfúrico - Tomado Del Perry - para El Problema 6Документ1 страницаDensidad de Ácido Sulfúrico - Tomado Del Perry - para El Problema 6juan carlos merecidoОценок пока нет

- Informe No #1Документ11 страницInforme No #1lavaro15Оценок пока нет

- Taller DECIMO 2Документ1 страницаTaller DECIMO 2Kevin Chila67% (3)

- Entalpías de Formación (Himmelblau)Документ5 страницEntalpías de Formación (Himmelblau)Ruth VicuñaОценок пока нет

- Taller 4Документ2 страницыTaller 4Ely49Оценок пока нет

- Info TecnicaДокумент17 страницInfo TecnicaCEVegaOОценок пока нет

- Informe de Laboratorio de Quimica AnaliticaДокумент17 страницInforme de Laboratorio de Quimica AnaliticaKeiidys Martinez100% (5)

- Minerales: composición y formaciónДокумент19 страницMinerales: composición y formaciónRay Angel LlontopОценок пока нет

- Soluweld Catalogo ElectrodosДокумент4 страницыSoluweld Catalogo ElectrodosVictorОценок пока нет

- Guía MineralogíaДокумент26 страницGuía Mineralogíaturbio15Оценок пока нет

- Clase 5 Ley PeriodicaДокумент33 страницыClase 5 Ley Periodicaluis joseОценок пока нет

- Los Riesgos de Los Metales Pesados en La Salud Humana y Animal - Joel UñogДокумент1 страницаLos Riesgos de Los Metales Pesados en La Salud Humana y Animal - Joel UñogJOEL MAURICIO UNOG MOPOSITAОценок пока нет

- Producción de Ácido SulfúricoДокумент53 страницыProducción de Ácido SulfúricoLuis Diego Cardenas PadillaОценок пока нет

- Linea de Tiempo de La Teoria AtomicaДокумент8 страницLinea de Tiempo de La Teoria AtomicaCamilo JiménezОценок пока нет

- Parámetros fisicoquímicos aguas contaminaciónДокумент3 страницыParámetros fisicoquímicos aguas contaminaciónRosario Rosalia Ocros PinedoОценок пока нет

- Calculos de Balance de MateriaДокумент2 страницыCalculos de Balance de MateriaLuis Axel Zevallos VigoОценок пока нет

- Nomenclatura Química de Los Compuestos InorgánicosДокумент16 страницNomenclatura Química de Los Compuestos InorgánicosRita Milagros SolisОценок пока нет

- Quimica Deber1 PDFДокумент7 страницQuimica Deber1 PDFMishel RamirezОценок пока нет

- Reporte de la sesión experimental sobre nomenclatura químicaДокумент6 страницReporte de la sesión experimental sobre nomenclatura químicakaren sotoОценок пока нет

- Óxidos y anhídridosДокумент2 страницыÓxidos y anhídridosClara Estefany Rodrigez0% (1)

- Serie 4 Politrópicos INSPTДокумент5 страницSerie 4 Politrópicos INSPTDeb iiОценок пока нет

- Marco TeóricoДокумент5 страницMarco TeóricoFreddy GomézОценок пока нет

- 152495-2021 - E & OH CONSULTING S.A.C. - Agua - Sedimento - METALES - LLAPO - PALLASCA - ANCASHДокумент5 страниц152495-2021 - E & OH CONSULTING S.A.C. - Agua - Sedimento - METALES - LLAPO - PALLASCA - ANCASHHAYDEE MAGALY RAMIREZ LOPEZОценок пока нет

- Sulfato de PotasioДокумент6 страницSulfato de PotasioOmar MBnОценок пока нет

- EstañoДокумент13 страницEstañoAngeliitho AlcazarОценок пока нет

- Tema 2 - Formulacion y Nomenclatura-AlumnosДокумент60 страницTema 2 - Formulacion y Nomenclatura-AlumnosRaülОценок пока нет

- Guía de Ejercicios QUIM 002 2023Документ59 страницGuía de Ejercicios QUIM 002 2023cartmanОценок пока нет