Академический Документы

Профессиональный Документы

Культура Документы

Ball Grinding

Загружено:

mahreza189Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Ball Grinding

Загружено:

mahreza189Авторское право:

Доступные форматы

1

Reprint from / Sonderdruck aus: Issue No.: 3/2010, pp. 5865

1

CEMENT

INTERNATIONAL

PROCESSING PERFORMANCE APPLICATION

Verlag Bau+Technik GmbH PO Box 12 01 10 40601 Dsseldorf/Germany Tel.: +49 (0) 211 / 9 24 99-0

Reprint from / Sonderdruck aus: Issue No.: 3/2006, pp. 4463

Dipl.-Ing. H. Klein, Dr.-Ing. V. Hoenig,

Forschungsinstitut der Zementindustrie, Dsseldorf, Germany

Model calculations of the fuel energy requirement for the

clinker burning process

Modellrechnungen zum Brennstoffenergiebedarf des Klinkerbrennprozesses

Potential for improving the properties of high-chrome

grinding media

Potenzial zur Verbesserung der Eigenschaften von hoch chromhaltigen Mahlkrpern

4Dr.-Ing. J. Jahn, Christian Pfeiffer Maschinenfabrik GmbH, Beckum, Germany

Verlag Bau+Technik GmbH PO Box 12 01 10 40601 Dsseldorf/Germany Tel.: +49 (0) 211 / 9 24 99-0

8

ALLMAX

grinding

media

The most modern heat-

treatment plant for

grinding media in the

world has been recently

commissioned and sets

new standards for the

production of high

quality media.

Contact us for more

information.

www.christianpfeiffer.net

Expert for components and grinding plants

4 58 CEMENT INTERNATIONAL 3/2010 VOL. 8

P

R

O

C

E

S

S

I

N

G

ZUSAMMENFASSUNG

High-chrome grinding media have been used successfully

in ball mills in the cement industry for more than 40 years.

Their increasing acceptability as well as the worldwide rise

in cement production have led to a significant increase in

annual consumption. This development has meant that new

producers of grinding media are appearing in increasing

numbers in the market. Nowadays, virtually all producers of

grinding media use similar manufacturing schemes so this

inevitably raises questions about the differences between

the individual schemes and the potential for better proper-

ties that can benefit the customer. The most important

quality parameters for the use of grinding media are minimal

wear, high dimensional stability and the lowest possible

incidence of fractures. These are mainly affected by the

alloying strategy, the manufacturing technology and, in par-

ticular, the chemical composition, the metallurgy and heat

treatment, and the mould production as well as by the gating

and risering technology used. High grinding media quality

is a function of the level of alloying and technology applied.

The main quality parameters are the chemical composition,

the formation of the microstructure and the mechanical

and geometrical properties of a grinding ball, which as far

as possible should be of uniform quality without internal or

external casting defects. The cost of corresponding evalu-

ation is very high, so as a rule only selected parameters

are examined and evaluated. However, confidence in the

supplier as the guarantor of good quality has also proved

very important for the customer. Different conditions of use,

such as in ball mills for producing raw meal and pulverized

fuels or for cement grinding, also require the use of different

grades of grinding media. To keep the costs down experi-

enced producers of grinding media always recommend a

grade suited to the particular use. Any quality deficiencies

that occur, which are usually only detected after a fairly long

period in use, normally become apparent through increased

wear and fractured and deformed balls. The reasons for

this are to be found in deficiencies in the heat treatment

process and in the gating and risering technology employed.

Extensive experience has shown that the cost advantages of

lower quality grinding media do not pay off in the long run.

Seit mehr als 40 Jahren werden hoch chromhaltige Mahl-

krper in den Kugelmhlen der Zementindustrie erfolgreich

eingesetzt. Sowohl ihre zunehmende Akzeptanz als auch der

weltweite Anstieg der Zementproduktion fhrten zu einer

deutlichen Erhhung des jhrlichen Bedarfs. Als Folge dieser

Entwicklung sind immer mehr neue Hersteller von Mahlkr-

pern auf den Markt getreten. Da heute beinahe alle Mahlkr-

perhersteller hnliche Fertigungskonzepte anwenden, stellt

sich zwangslufig die Frage, wodurch sich die einzelnen

Konzepte unterscheiden und welches Potenzial fr bessere

Eigenschaften steht, die fr den Kunden von Nutzen sind. Die

wichtigsten Qualittsparameter fr den Mahlkrpereinsatz

sind ein minimaler Verschlei, eine hohe Formstabilitt und

eine mglichst geringe Bruchquote. Einfluss darauf haben

imWesentlichen das Legierungskonzept und die Fertigungs-

technologie und im Besonderen die chemische Zusam-

mensetzung, die Metallurgie und Wrmebehandlung, die

Formenherstellung wie auch die angewandte Anschnitt- und

Speisertechnologie. Hohe Mahlkrperqualitt wird bestimmt

durch das Niveau der verwendeten Legierung und Technolo-

gie. Qualittsparameter sind vor allemdie chemische Zusam-

mensetzung, die Gefgeausbildung sowie die mechanischen

und geometrischen Eigenschaften eines Mahlkrpers, der

mglichst von gleichmiger Qualitt und ohne innere und

uere Gussfehler sein soll. Der Aufwand fr eine diesbe-

zgliche Bewertung ist sehr hoch, weshalb in der Regel nur

ausgewhlte Parameter untersucht und bewertet werden.

Als sehr wichtig fr den Kunden hat sich indessen auch

das Vertrauen in den Lieferanten als den Garanten fr gute

Qualitt erwiesen. Unterschiedliche Einsatzbedingungen

wie z.B. der Einsatz in Kugelmhlen fr die Rohmehl- und

Brennstauberzeugung oder fr die Zementmahlung verlan-

gen deshalb auch unterschiedliche Mahlkrperqualitten.

Im Interesse eines niedrigen Kostenaufwands empfehlen

erfahrene Mahlkrperhersteller immer eine dem jeweiligen

Einsatz angepasste Qualitt. Auftretende Qualittsmngel,

die gewhnlich immer erst nach lngerer Einsatzzeit festge-

stellt werden, zeigen sich meist durch erhhten Verschlei,

durch Kugelbruch und Kugeldeformationen. Die Ursachen

dafr sind in Mngeln bei den Wrmebehandlungsprozessen

sowie bei der angewandten Anschnitt- und Speisertechno-

logie zu suchen. Es ist eine grundlegende Erfahrung, dass

sich die Kostenvorteile von Mahlkrpern geringerer Qualitt

auf die Dauer gesehen nicht auszahlen.

SUMMARY

Dr.-Ing. J. Jahn, Christian Pfeiffer Maschinenfabrik GmbH, Beckum, Germany

(Translation by Mr. Robin B. C. Baker)

5 CEMENT INTERNATIONAL 3/2010 VOL. 8 59

P

R

O

C

E

S

S

I

N

G

Potential for improving the properties of high-chrome

grinding media

Potenzial zur Verbesserung der Eigenschaften von hoch chromhaltigen Mahlkrpern

1 Starting point

High-chrome grinding media have been used for more than

40 years in grinding plants in the cement industry that are

equipped with ball mills. Molybdenum was also used at

first alongside chromium as a main alloying element for

carbide formation and above all as an element to increase

the hardenability of the alloy. However, due to the extreme

periodic price rises molybdenum has now been removed

in stages from the grinding ball alloys. The cooling during

hardening has been improved to compensate for the

reduced hardenability. Changes have also been made in the

chromium/carbon ratio and some manufacturers have used

less expensive elements for the alloying. However, the lack

of the extremely hard molybdenum carbides in the micro-

structure led a reduction in wear resistance, giving rise to

the justifiable question as to how this adverse effect on the

properties can be offset.

The increasing acceptance that only high-chrome grinding

media should be used in the cement industry led apart

from a few exceptions to the situation where there was

a continuous increase in the annual consumption of grind-

ing media. This process was accelerated by the worldwide

increase in cement production. At the same time new pro-

ducers and suppliers of grinding media kept emerging.

Virtually all producers now use alloying schemes and manu-

facturing technologies that are very largely similar to one

another. There are also only slight differences in the infor-

mation required for the customers for describing the grades

of grinding media. In most cases only the chromium content

and hardness values are given. The supplementary informa-

tion can include wear rates and fracture percentages, if these

are required by the customer. Based on this frequently very

similar information the customer is deciding increasingly in

favour of the cheapest supplier.

This gives rise to questions about the differences in quality.

What advantages do the grinding media from a particular

manufacturer give to the customer? Where does the poten-

tial lie for better properties of the grinding media and how

can this be demonstrated?

2 Many years of manufacturing expertise

the basic requirement for exploiting the

development potential

2.1 Preliminary comments

Grinding media are mass products. They are produced in

enormous numbers in plants that are at least mechanized

and are now mostly automated. The quality of the grinding

media is therefore a function of the predetermined manufac-

turing parameters and their fluctuations during the produc-

tion process. Ideally a grinding ball should wear minimally and

evenly with respect to its shape, and any fracturing should

1 Ausgangspunkt

Seit mehr als 40 Jahren finden in den mit Kugelmhlen aus-

gersteten Mahlanlagen der Zementindustrie hoch chrom-

haltige Mahlkrper Verwendung. Wurde zunchst neben

Chrom als Hauptlegierungselement auch Molybdn fr die

Carbidbildung und vor allem als Element zur Erhhung der

Hrtbarkeit der Legierung eingesetzt, so wurde, bedingt

durch die extremen und periodisch auftretenden Preis-

steigerungen, das Molybdn inzwischen schrittweise aus

den Mahlkugellegierungen entfernt. Zur Kompensierung

der verringerten Hrtbarkeit wurde vor allem die Abkh-

lung beim Hrten verbessert. Des Weiteren wurden nde-

rungen im Chrom-Kohlenstoff-Verhltnis vorgenommen und

von einigen Herstellern auch das Zulegieren preiswerter

Elemente angewandt. Die im Gefge fehlenden extrem

harten Molybdnkarbide fhrten jedoch dabei zur Verringe-

rung der Verschleifestigkeit, weshalb sich die berechtigte

Frage ergibt, wodurch diese Beeintrchtigung der Eigen-

schaften ausgeglichen wurde?

Die zunehmende Akzeptanz, nur noch hoch chromhaltige

Mahlkrper in der Zementindustrie einzusetzen, fhrte

von wenigen Ausnahmen abgesehen dazu, dass der jhr-

liche Bedarf an Mahlkrpern stndig zunahm. Der weltweite

Anstieg der Zementproduktion beschleunigte diesen Prozess

zustzlich. Parallel dazu tauchten immer wieder neue Produ-

zenten und Anbieter von Mahlkrpern auf.

Nahezu alle Produzenten verwenden heute Legierungskon-

zepte und Fertigungstechnologien, die sich untereinander

weitgehend hnlich sind. Die erforderlichen Informationen

fr die Kunden zur Beschreibung der Mahlkrperqualitten

unterscheiden sich ebenfalls nur geringfgig. Meist werden

dabei nur die Chromgehalte und Hrtewerte angegeben.

Unter den ergnzenden Angaben finden sich Verschlei-

raten und Bruchquoten, falls diese vom Kunden gefordert

werden. Abgeleitet aus diesen hufig sehr hnlichen Infor-

mationen, entscheidet sich dann der Kunde mehr und mehr

fr den preiswertesten Anbieter.

Aus diesen Darstellungen ergeben sich Fragen nach den

Unterschieden in der Qualitt. Welche Vorteile bringen die

Mahlkrper der einzelnen Hersteller fr den Kunden? Worin

besteht das Potenzial fr bessere Eigenschaften eines Mahl-

krpers und wie lassen sich diese berhaupt nachweisen?

2 Langjhriges Hersteller-Know-how

Voraussetzung fr die Erschlieung von

Entwicklungspotenzialen

2.1 Vorbemerkungen

Mahlkrper sind Massenprodukte. Sie werden in riesigen

Stckzahlen auf mindestens mechanisierten und heute

meistens automatisierten Anlagen hergestellt. Die Qualitt

eines Mahlkrpers ergibt sich damit aus den vorgegebenen

O60 CEMENT INTERNATIONAL 3/2010 VOL. 8

P

R

O

C

E

S

S

I

N

G

be ruled out. Fulfilment of these requirements depends on

a large number of influencing factors that are closely related

to each other and will be described in greater detail below.

Grinding media are produced in accordance with tight pro-

cess engineering specifications during melting, moulding

and casting followed by heat treatment based on a predeter-

mined alloying scheme. Fulfilment of the process engineer-

ing requirements stands and falls by the correct plant design,

which can vary over a wide range. Ideally, there are very tight

limits to this design, especially because the grinding media

must be produced inexpensively. The two schemes must

then be supplemented by a comprehensive testing scheme

that can prove that the quality requirements have been ful-

filled for each stage in the process.

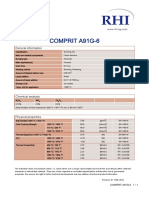

2.2 Chemical composition

During the production of grinding media the two most impor-

tant alloying elements are carbon and chromium and the

resulting chromium/carbon ratio ( Fig. 1).

The elements determine:

the percentage of chromium carbide

the quality of the chromium carbide

the hardenability of the alloy

the hardness of the matrix

the position of the alloy relative to the eutectic system,

and therefore

the solidification interval.

From these the user of grinding balls can deduce

the costs of the material, the melting and casting and the

heat treatment

the wear resistance, the fracture sensitivity and the

deformation stability.

Great experience and comprehensive subject knowledge are

needed to evaluate these complex, and sometimes contra-

ry, effects and make deliberate use of them. It is particular-

ly important to understand that higher levels of chromium

and carbon raise the carbide content and that the hardness

of the carbides increase with increasing chromium content,

Fertigungsparametern und deren Schwankungen im Her-

stellungsprozess. Idealerweise soll ein Mahlkrper minimal

und gleichmig in Bezug auf seine Form ber die Zeit ver-

schleien, wobei ein Bruch ausgeschlossen sein soll. Die

Erfllung dieser Eigenschaftsanforderungen hngen von einer

Vielzahl von Einflussfaktoren ab, die eng miteinander ver-

bunden sind und auf die nachfolgend noch nher eingegan-

gen wird.

Aufbauend auf einem vorgegebenen Legierungskonzept

werden Mahlkrper nach engen technologischen Vorgaben

beim Schmelzen, Formen, Gieen und in der sich anschlie-

enden Wrmebehandlung hergestellt. Die Erfllung der

technologischen Anforderungen steht und fllt dabei mit

dem richtigen Anlagenkonzept, das in breitem Umfang

variieren kann. Fr das Optimum ist dieses Konzept stark

eingegrenzt, insbesondere auch deshalb, da die Mahlkrper

kostengnstig hergestellt werden mssen. Die beiden Kon-

zepte mssen dann noch durch ein allumfassendes Prf-

konzept ergnzt werden, welches fr jede Prozessstufe

den Nachweis zu erbringen hat, dass die Qualittsanforde-

rungen erfllt sind.

2.2 Chemische Zusammensetzung

Bei der Herstellung von Mahlkrpern sind die beiden wich-

tigsten Legierungselemente der Kohlenstoff- und der Chrom-

gehalt bzw. das daraus gebildete Chrom-Kohlenstoff-Ver-

hltnis ( Bild 1).

Die Elemente bestimmen:

den Anteil der Chromcarbide

die Qualitt der Chromcarbide

die Hrtbarkeit der Legierung

die Hrte des Grundgefges

die Position der Legierung zum Eutektikum und damit

das Erstarrungsintervall.

Daraus ergeben sich fr den Anwender von Mahlkugeln:

die Kosten fr Material, das Schmelzen und Gieen

sowie die Wrmebehandlung

die Verschleibestndigkeit sowie die Bruchempfindlich-

keit und Deformationsstabilitt.

Um diese komplexen und z.T. gegen-

lufigen Wirkungen beider Elemente

bewerten und bewusst anwenden zu

knnen, sind groe Erfahrungen und

umfassende Sachkenntnisse erforder-

lich. Dabei ist es insbesondere wichtig

zu wissen, dass hhere Chrom- und

Kohlenstoffgehalte den Anteil der Car-

bide erhhen und mit zunehmendem

Chromgehalt die Hrte der Carbide

zunimmt, was die Verschleifestig-

keit verbessert und auch einen feh-

lenden Molybdngehalt ausgleichen

kann. Aus den Gehalten und Streubrei-

ten der Begleitelemente, wie Man-

gan, Silizium, Phosphor und Schwe-

fel sowie solcher Legierungselemente

wie Nickel, Kupfer und Molybdn kann

abgeleitet werden, auf welchem Qua-

littsniveau gearbeitet wurde. Groe

Streubreiten weisen immer auf unzu-

Figure 1: Melt areas of the iron-chromium-carbon phase equilibrium diagram

Bild 1: Schmelzflche des Zustandsdiagramms Eisen-Chrom-Kohlenstoff

40

30

20

10

0

Volumetric content

of carbides

Chromium-carbon-ratio

1 Grinding media

2 Liners

I Ferritic

II Hypoeutectic

III Hypereutectic

0 1.0 2.0 3.0 4.0 5.0

Carbon [mass %]

C

h

r

o

m

i

u

m

[

m

a

s

s

%

]

II

III

I

2

1

8

10 20 30 40 12 10

6

4

7 62 CEMENT INTERNATIONAL 3/2010 VOL. 8

P

R

O

C

E

S

S

I

N

G

which improves the wear resistance and can also compen-

sate for the lack of molybdenum. The quality level at which

the work was carried out can be deduced from the lev-

els and variations of the accompanying elements, such as

manganese, silicon, phosphorous and sulfur as well as of

such alloying elements as nickel, copper and molybdenum.

Wide variations are always an indication of inadequate test-

ing and cheap input materials, which has a direct effect on

the quality of the grinding balls.

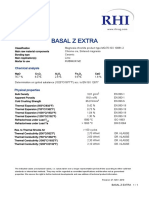

2.3 Metallurgy and heat treatment

The formation of the microstructure is heavily influenced

not only by the chosen chemical composition but also by

the metallurgy and heat treatment, in which the metallurgy

determines the solidification behaviour of the melt. The pri-

mary microstructure obtained during solidification should

be characterized by a fine-grained, uniformly distributed and

non-directional structure of the constituents of the micro-

structure, which can only be achieved by carefully controlled

modification of the melt before casting. Crystallization

requires the presence of nuclei that are sufficiently active.

Important influencing variables are the starting materials,

the management of the melting process and the treatment

of the melt itself. The microstructure of the grinding balls

is then brought to its final condition for delivery by the heat

treatment. As a rule this requires two process stages high

temperature and low temperature treatment. During the high

temperature treatment, which is carried out at different tem-

peratures depending on the chromium content, the austenite

is destabilized by elimination of secondary carbides. The new

austenite, which is capable of transformation, is converted

into martensite by the subsequent rapid cooling.

The following low temperature treatment has two objec-

tives conversion of the remaining residual austenite into

martensite and reduction of the existing stresses. After the

heat treatment the microstructure consists of finely divided

eutectic and secondary carbides and tempered marten-

site. The amount of residual austenite should be as low as

possible ( Fig. 2).

The quality of the heat treatment is determined to a great

extent by the plant design. The best results are provided by

continuous furnaces that operate within tight temperature

limits with cooling devices that quench grinding balls of

different sizes very rapidly and uniformly. Air quenching is

preferable to oil quenching in respect of the greatest possible

uniformity of cooling and also because of the low environ-

mental impact.

2.4 Mould making, gating and risering

As mass products grinding media tend to be produced in

automatic moulding plants using clay-bonded moulding

materials. This provides all the preconditions for manufac-

turing to a high and uniform quality.

However, the quality is also determined substantially by the

gating and risering systems used. One aim must be to pro-

duce a cavity-free grinding ball with minimum area for the

gating system. As a rule casting defects, especially voids,

always lead to fractures of the grinding media. Grinding balls

start to deform at the gating areas ( Fig. 3). Here there is a

coarser microstructure than at other points on the surface

of the ball and it also wears more quickly. The number and

size of the gating areas on the ball should therefore be kept

to a minimum.

reichende Prfungen bzw. preiswerte Einsatzmaterialien

hin, was sich unmittelbar auf die Qualitt der Mahlkugeln

auswirkt.

2.3 Metallurgie und Wrmebehandlung

Neben der ausgewhlten chemischen Zusammensetzung

wird die Gefgeausbildung von der Metallurgie und Wrme-

behandlung wesentlich beeinflusst, wobei die Metallurgie

das Erstarrungsverhalten der Schmelze bestimmt. Das bei

der Erstarrung entstehende Primrgefge soll dabei durch

eine feinkrnige, gleichmig verteilte und ungerichtete

Struktur der Gefgebestandteile gekennzeichnet sein, was

nur durch eine gezielte Modifikation der Schmelze vor dem

Gieen zu erreichen ist. Es mssen gengend aktive Keime

fr die Kristallisation vorhanden sein. Wesentliche Einfluss-

gren sind das Einsatzmaterial, die Fhrung des Schmelz-

vorgangs und die Schmelzebehandlung selbst. Nachfolgend

wird dann das Gefge der Mahlkugeln durch die Wrmebe-

handlung in den Lieferzustand gebracht. In der Regel sind

hierfr zwei Prozessschritte erforderlich: die Hoch- und die

Niedertemperaturbehandlung. Whrend der Hochtempera-

turbehandlung, die in Abhngigkeit vom Chromgehalt bei

unterschiedlichen Temperaturen durchgefhrt wird, erfolgt

eine Destabilisierung des Austenits durch Ausscheidung

von Sekundrcarbiden. Durch die anschlieende schnelle

Abkhlung wird der neue umwandlungsfhige Austenit in

so genanntes Martensit umgewandelt

Die nachfolgende Niedertemperaturbehandlung verfolgt

dabei zwei Ziele: die Umwandlung des verbleibenden

Restaustenits in Martensit und die Reduzierung bestehen-

der Spannungen. Nach der Wrmebehandlung besteht das

Gefge aus feinverteilten eutektischen und Sekundrcarbi-

den sowie aus angelassenem Martensit. Der dabei noch vor-

handene Restaustenit soll minimal sein ( Bild 2).

Figure 2: Microstructure of heat-treated chromium alloy cast iron

Bild 2: Gefge von wrmebehandeltem Chromgusseisen

Secondary

chromium carbides

Eutectic

chromium carbides

Martensite

8CEMENT INTERNATIONAL 3/2010 VOL. 8 63

P

R

O

C

E

S

S

I

N

G

3 Evaluating the quality of the grinding media

There are two essential criteria for evaluating the quality of

grinding media. One criterion is determined by the alloying

strategy and the technology that is based on it. This deter-

mines what might be called the base level for the quality. The

second criterion concerns the uniformity of the quality, i.e.

the tolerances in the production and the effects that these

have on the individual grinding media. The two criteria are

equally important.

The same quality parameters apply to all grinding media.

These are:

chemical composition

formation of the microstructure

mechanical properties, particularly hardness, dimensions

and deviations in shape

evaluation based on internal and external casting defects.

Comprehensive evaluation of the grinding media quality is

relatively expensive. This means that, as a rule, only spot

samples are taken in accordance with a predetermined

statistical test programme and are then examined. In most

cases the examinations are confined to those tests that can

be carried out rapidly and inexpensively, such as:

chemical composition

hardness

dimensions and deviations in shape

evaluation of external casting defects.

The parameters to be examined are often agreed between

the producer and customer as part of the supply contract.

The aim is to deduce the working properties from the meas-

urable parameters of a grinding ball, which is only possible to

a limited extent. The customer usually requires such property

features as minimum wear, immunity to fracture and dimen-

sional stability for the entire life of the grinding media.

Chemical composition and hardness are pointers towards

the expected wear. Certain conclusions about the expected

deformation can be drawn from the deviations in shape.

Major external casting defects can be an indication that the

grinding ball will fracture in use. Practical experience has

shown that positive test results of selected parameters of

the grinding media do not necessarily always lead to the

expected working properties. There are two possible ways

of increasing the reliability of the information one option is

Die Qualitt der Wrmebehandlung wird wesentlich vom

Anlagenkonzept bestimmt. Durchgangsfen, die in engen

Temperaturgrenzen mit einer Abkhlvorrichtung arbeiten, die

sehr schnell und gleichmig die Mahlkugeln unterschied-

licher Gren abschreckt, liefern die besten Ergebnisse.

Dabei ist die Luftabschreckung in Bezug auf hchstmgliche

Gleichmigkeit der Abkhlung und auch wegen der gerin-

gen Umweltbelastung der labkhlung vorzuziehen.

2.4 Formenherstellung sowie Anschnitt- und Speiser-

technik

Mahlkrper werden als Massenprodukte vorzugsweise auf

automatischen Formanlagen unter Verwendung tongebun-

dener Formstoffe hergestellt. Damit sind alle Vorausset-

zungen fr die Fertigung einer hohen gleichmigen Qua-

litt gegeben.

Wesentlich wird jedoch die Qualitt auch von dem ange-

wandten Anschnitt- und Speisersystem bestimmt. Ein Ziel

muss es dabei sein, lunkerfreie Mahlkugeln mit einer mini-

malen Flche fr das Anschnittsystem zu produzieren. Guss-

fehler, insbesondere Lunker, fhren in der Regel immer zu

Mahlkrperbruch. An den Anschnittflchen beginnen sich

dann die Mahlkugeln zu deformieren ( Bild 3). Hier befindet

sich ein grberes Gefge als an anderen Stellen der Kuge-

loberflche, welche auch schneller verschleit. Die Anzahl

und Gre der Anschnittflchen an der Kugel sind deshalb

minimal zu halten.

3 Bewertung der Mahlkrperqualitt

Zur Bewertung der Mahlkrperqualitt gibt es zwei wesent-

liche Kriterien. Das eine Kriterium wird bestimmt durch

das Legierungskonzept und den sich daraus aufbauenden

Technologien. Damit wird so zusagen das Grundniveau

der Qualitt bestimmt. Das zweite Kriterium betrifft die

Gleichmigkeit der Qualitt, d.h., mit welchen Toleranzen

wird produziert und welche Auswirkungen ergeben sich

daraus auf den einzelnen Mahlkrper. Beide Kriterien sind

gleichermaen von Bedeutung.

Fr alle Mahlkrper gelten gleiche Qualittsparameter. Diese

sind:

chemische Zusammensetzung

Gefgeausbildung

mechanische Eigenschaften, insbesondere Hrte,

Abmessungen und Formabweichungen

Bewertung nach inneren und ueren Gussfehlern.

Figure 3: Cause of deformation in grinding balls fracture areas at the gate and riser systems

Bild 3: Ursache fr Deformationen von Mahlkugeln Bruchflchen des Anschnitt- und Speisersystems

9 64 CEMENT INTERNATIONAL 3/2010 VOL. 8

P

R

O

C

E

S

S

I

N

G

to carry out a comprehensive evaluation of all the parameters

that are relevant to quality and the other lies in the mutual

trust that has developed over many years of business rela-

tionships because during this time the supplier has always

delivered high quality grinding media.

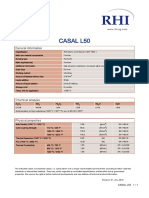

4 Savings in the cement plant

As a rule, ball mills are used in a cement plant

for producing raw meal

for producing pulverized fuel, and

for cement grinding.

These three applications cannot be automatically allocated to

certain grades of grinding media. Crucial for the selection of

the grade of grinding media are the grindability and particle

size composition of the feed material, the type of mill and

finally also the demands that are made on the end product.

A grade of grinding media with a high percentage of carbide

and very hard carbides is an advantage where there are abra-

sive components in the feed material. On the other hand,

grinding balls with a low percentage of carbides can have a

better price/performance ratio when producing raw meal and

ordinary Portland cement.

Experienced grinding media producers working together

with their contacts in the cement plant will recommend

the most suitable grade of grinding ball for each particular

application ( Fig. 4). Under these conditions it is possible

to calculate the wear over a period of years very accurate-

ly. The expenditure on sorting and classifying the grind-

ing media charges is then restricted to a minimum. For the

coarse grinding chamber the grinding media charge should

be sorted and classified within the first three years depend-

ing on the absolute wear, but for the fine grinding chamber

this is only necessary after five years. The grade of grind-

ing media has a direct effect on the grinding process. If no

deformed grinding media or fragments hinder the transport

of the mill feed through the grinding media charge then high

grinding outputs can be expected. The better rolling charac-

teristics of balls with stable shapes lead to energy savings

Der Aufwand fr eine umfassende

Bewertung der Mahlkrperqualitt ist

relativ hoch. In der Regel werden des-

halb nach festgelegten, statistischen

Prfprogrammen nur Stichproben ent-

nommen und diese dann anschlie-

end untersucht. Meist beschrnken

sich dabei die Untersuchungen auf

solche Prfungen, die schnell und

mit geringem Aufwand durchzufh-

ren sind, wie z.B.:

chemische Zusammensetzung

Hrte

Abmessungen und Formabwei-

chungen sowie

Bewertung nach ueren Guss-

fehlern.

Hufig werden die zu untersuchenden

Parameter zwischen Produzenten und

Kunden im Rahmen von Liefervertr-

gen vereinbart. Ziel ist es dabei, aus

messbaren Parametern einer Mahl-

kugel die Gebrauchseigenschaften abzuleiten, was jedoch

nur begrenzt mglich ist. Gewhnlich werden vom Kunden

solche Eigenschaftsmerkmale wie minimaler Verschlei,

Bruchunempfindlichkeit und Formstabilitt, bezogen auf die

gesamte Lebensdauer eines Mahlkrpers, gefordert.

Chemische Zusammensetzung und Hrte stehen dabei fr

den zu erwartenden Verschlei. Formabweichungen lassen

bedingt Rckschlsse auf die zu erwartende Deformation

zu. Grobe uere Gussfehler knnen einen Hinweis darauf

geben, dass die Mahlkugel beim Einsatz bricht. Die Praxis

hat gezeigt, dass positive Prfergebnisse ausgewhlter Para-

meter an den Mahlkrpern nicht immer zu den erwarteten

Gebrauchseigenschaften fhren mssen. Um die Sicherheit

der Aussage zu erhhen, gibt es zwei Mglichkeiten: Die

eine Mglichkeit besteht darin, eine umfassende Bewertung

aller qualittsrelevanter Parameter durchzufhren, die ande-

re ist in dem Vertrauensverhltnis zu sehen, das sich ber

jahrelange Geschftsbeziehungen entwickelt hat, weil der

Lieferant whrend dieser Zeit immer Mahlkrper mit hoher

Qualitt geliefert hat.

4 Einspareffekte im Zementwerk

In einem Zementwerk gelangen Kugelmhlen in der Regel

bei der Rohmehlerzeugung

bei der Brennstauberzeugung und

bei der Zementmahlung

zum Einsatz. Diesen drei Einsatzfllen lsst sich nicht auto-

matisch eine bestimmte Mahlkrperqualitt zuordnen. Ent-

scheidend fr die Auswahl der Mahlkrperqualitt sind das

Aufgabegut in Bezug auf seine Mahlbarkeit und seinen

Korngrenaufbau, der Mhlentyp und schlielich auch die

Anforderungen, die an das Endprodukt gestellt sind. Fr

abrasive Komponenten im Aufgabegut ist eine Mahlkrper-

qualitt mit hohen Karbidanteilen und sehr harten Karbiden

vorteilhaft. Dagegen knnen Mahlkugeln mit geringen Kar-

bidanteilen bei der Rohmehlerzeugung sowie bei der Her-

stellung von gewhnlichen Portlandzementen im Preis-Leis-

tungsverhltnis gnstiger sein.

Figure 4: Calculation of wear costs as a function of the grinding media price and the wear rate

Bild 4: Kalkulation der Verschleikosten in Abhngigkeit vom Mahlkrperpreis und der Ver-

schleirate

Specific grinding costs [/t

CEMENT

]

Specific wear rate [g/t]

Samples: Quality Price Wear rate Specific costs

1 1200 /t 30 g/t 0.036 /t (100 %)

2 1380 /t 22.5 g/t 0.031 /t (86 %)

4 5 6 7 8 9 10 20

0.01 0.02 0.03 0.05 0.10

30 40 50 60 70 8090 100 200

G

r

i

n

d

i

n

g

m

e

d

i

a

p

r

i

c

e

[

/

t

]

1500

1400

1300

1200

1100

1000

900

800

700

600

500

400

1O CEMENT INTERNATIONAL 3/2010 VOL. 8 65

P

R

O

C

E

S

S

I

N

G

Erfahrene Mahlkrperproduzenten empfehlen in Zusam-

menarbeit mit ihren Ansprechpartnern im Zementwerk fr

den jeweiligen Einsatzfall die jeweils best geeignete Mahl-

kugelqualitt ( Bild 4). Unter diesen Bedingungen ist der

Verschlei ber Jahre hinaus sehr genau kalkulierbar. Der

Aufwand fr das Sortieren und Klassieren von Mahlkrper-

chargen ist dann auf ein Minimum beschrnkt. Fr den Grob-

mahlraum sollte in Abhngigkeit vom absoluten Verschlei

die Mahlkrperfllung innerhalb der ersten drei Jahren sor-

tiert und klassiert werden, fr den Feinmahlraum erst nach

fnf Jahren. Die Mahlkrperqualitt wirkt sich unmittelbar

auf den Mahlprozess aus. Wenn keine deformierten Mahl-

krper bzw. Bruchstcke den Transport des Mahlgutes durch

die Kugelcharge behindern, dann knnen auch hohe Mahl-

gutdurchstze erwartet werden. Das bessere Abrollverhalten

von formstabilen Kugeln fhrt zu Energieeinsparungen und

zu einem sprbaren Rckgang der Leistungsaufnahme am

Antriebsmotor. Auerdem besitzen formstabile Mahlkugeln

eine geringere Schttdichte.

uere Mngel von neu eingesetzten Mahlkrpern knnen

bei der routinemigen Inspektion sofort beanstandet wer-

den. Das eigentliche Problem sind jedoch die verdeckten

Mngel wie z.B. Gussfehler.

Folgende Ursachen sind fr das Fehlverhalten von Mahl-

kugeln nach lngerer Einsatzzeit verantwortlich:

Hherer Verschlei: Die Mahlkugeln sind nicht durch-

gehrtet. Besonders hufig gibt es diese Mngel beim

lhrten. Die Gefgeausbildung ist grob und die ver-

schiedenen Gefgebestandteile sind nicht gleichmig

verteilt. Die Qualitt der Karbide und deren Anteil ist

gering.

Kugelbruch: Mngel bei der Wrmebehandlung fh-

ren nicht zum vollstndigen Abbau der Spannungen. Die

berlagerung von Spannungen aus der Beanspruchung

in der Mhle mit den verbleibenden Restspannungen

begnstigt gewhnlich den Bruch. Verstrkt wird diese

Erscheinung durch innere Gussfehler (Lunker) und bei

grober Gefgeausbildung.

Deformation: Groflchige und in der Kugelkontur

befindliche Anschnittbereiche verschleien schneller

und fhren zu Deformationen. hnliche Erscheinungen

sind zu beobachten, wenn grobkrniges Gefge vorliegt.

Unvollstndig ausgefllte Kugeln neigen nach Abtragung

der dnnsten Wanddicke ebenfalls zur Deformation.

Die hufig beim Einkauf gewonnenen Kostenvorteile, die

sich blicher Weise in der Grenordnung von 10 bis 20 %

bewegen, gehen dann durch zustzliche Aufwendungen, die

bei 50 % der Anschaffungskosten liegen knnen, innerhalb

von wenigen Jahren verloren.

and an appreciable drop in the power consumption at the

drive motor. Grinding media with stable shapes also have a

lower bulk density.

External defects of newly introduced grinding media can be

picked up immediately during routine inspections. However,

the real problem is the concealed deficiencies, such as cast-

ing defects.

Defective behaviour of grinding balls after a fairly long time

in operation can have the following causes:

Greater wear: The grinding balls are not hardened right

through. This deficiency occurs particularly frequently

with oil hardening. The microstructure is coarse and

the different constituents of the microstructure are not

uniformly distributed. The quality and percentage of the

carbides are low.

Ball fracture: Deficient heat treatment leads to incom-

plete removal of the stresses. Superimposition of the

stresses from the loading in the mill on the remain-

ing residual stresses usually promotes fracturing. This

phenomenon is reinforced by internal casting defects

(shrinkage cavity) and the presence of a coarse micro-

structure.

Deformation: Large gating areas on the contours of the

ball wear more rapidly and lead to deformation. Simi-

lar phenomena can be observed with a coarse-grained

microstructure. Incompletely filled balls also tend to

deformation after erosion of the thinnest wall.

The cost advantages gained on purchase, which are usual-

ly of the order of 10 to 20 %, are frequently lost within a

few years through additional expenditure, which can often

amount to 50 % of the purchase costs.

For any information about Iranian cement industry visit

www.irancement.com

12

Performance

and

reliability

Christian Pfeiffer is

more than an expert

for engineering and

building complete

grinding plants.

Each element and com-

ponent in every system

is treated carefully and

from different aspects to

assure high availability.

www.christianpfeiffer.net

Expert for components and grinding plants

Вам также может понравиться

- HASLER Coalvit-400 For Fine CoalДокумент37 страницHASLER Coalvit-400 For Fine CoalĐi Để ĐếnОценок пока нет

- Magotteaux - XLIFT PaperДокумент11 страницMagotteaux - XLIFT PaperHamed MostafaОценок пока нет

- Grinding The Primary ConditionerДокумент18 страницGrinding The Primary ConditionerAkshay Pookat RammohanОценок пока нет

- 1 s2.0 S2772275922000144 MainДокумент14 страниц1 s2.0 S2772275922000144 Mainfaty hdez100% (1)

- 1 - Grinding Media Catalogue PDFДокумент14 страниц1 - Grinding Media Catalogue PDFmahreza189Оценок пока нет

- Training - Cga ApplicationДокумент34 страницыTraining - Cga ApplicationSubhan MuhammadОценок пока нет

- KHD Tube MillДокумент2 страницыKHD Tube MillKeynes de SavaОценок пока нет

- Corpare Bond Work Index and Hard GroveДокумент15 страницCorpare Bond Work Index and Hard GroveWaterdrop' 'DewОценок пока нет

- Usage of Cement Kiln Dust in Cement Products - Research ReviewДокумент7 страницUsage of Cement Kiln Dust in Cement Products - Research ReviewhawdinОценок пока нет

- Per Banding An Desain Fls Pfister FeederДокумент5 страницPer Banding An Desain Fls Pfister Feederde_chemenx2540Оценок пока нет

- Wear Rate Calculator MonoДокумент2 страницыWear Rate Calculator MonoBùi Hắc HảiОценок пока нет

- Grinding MediaДокумент4 страницыGrinding Mediasempatik721Оценок пока нет

- 3 3 Euragglo Komarek Roller Presses Presentation Pascal Hervieu PDFДокумент55 страниц3 3 Euragglo Komarek Roller Presses Presentation Pascal Hervieu PDFssmith2007100% (1)

- Ball MillДокумент2 страницыBall Millpadma26327Оценок пока нет

- An Evaluation of The Effect of Multiple Grinding and Flotation-SteynДокумент7 страницAn Evaluation of The Effect of Multiple Grinding and Flotation-SteynRachid FaouziОценок пока нет

- AIA Engineering (AIAENG) : Eyeing No.1 PositionДокумент34 страницыAIA Engineering (AIAENG) : Eyeing No.1 PositionakshayОценок пока нет

- Bond Work IndexДокумент7 страницBond Work IndexJaime Alberto Sanchez CardonaОценок пока нет

- Up Wear ResistantДокумент14 страницUp Wear ResistantIrshad HussainОценок пока нет

- O17607v101 Flyer Blow Bars enДокумент4 страницыO17607v101 Flyer Blow Bars enhesham elokailyОценок пока нет

- HoromillДокумент17 страницHoromillVijay BhanОценок пока нет

- Possibilities For The Use of Alternative Fuels in Cement Industry - FLSmidthДокумент4 страницыPossibilities For The Use of Alternative Fuels in Cement Industry - FLSmidthmohamadi42100% (1)

- Ball MillДокумент8 страницBall MillHumbulaniОценок пока нет

- D3P1 - Raw Materials Management PDFДокумент11 страницD3P1 - Raw Materials Management PDFDilnesa EjiguОценок пока нет

- Ikn Bee - Meet Ikni r12Документ28 страницIkn Bee - Meet Ikni r12Junaid MazharОценок пока нет

- Sustainability in Cement Industry: Rakesh Bhargava Chief Climate & Sustainability Officer Shree Cement LTDДокумент35 страницSustainability in Cement Industry: Rakesh Bhargava Chief Climate & Sustainability Officer Shree Cement LTDRamdeo YadavОценок пока нет

- Measurements of The Quality of Cement Produced From Looped LimestoneДокумент30 страницMeasurements of The Quality of Cement Produced From Looped LimestoneCharlie Dean100% (1)

- Determination of The Nip Zone Angle in High-Pressure Grinding RollsДокумент12 страницDetermination of The Nip Zone Angle in High-Pressure Grinding RollsKroya HunОценок пока нет

- AG and SAG Mill Circuit Selection and Design by SimulationДокумент22 страницыAG and SAG Mill Circuit Selection and Design by Simulationbob2341Оценок пока нет

- Ball Mill Critical SpeedДокумент8 страницBall Mill Critical SpeedDanielito Bonito0% (1)

- Cement Seminars and Courses 2016Документ68 страницCement Seminars and Courses 2016Lucas Araújo100% (1)

- Ball MillДокумент23 страницыBall MillSyed Muhammad Saqib BariОценок пока нет

- Industrial Waste As Alternative Fuel in Cement Industry: Its Impact On EnvironmentДокумент7 страницIndustrial Waste As Alternative Fuel in Cement Industry: Its Impact On EnvironmentBilal El YoussoufiОценок пока нет

- Ball Charge in Ball MillДокумент11 страницBall Charge in Ball MillRanu Yadav0% (1)

- Comminution (Automaticky Uloženo) PDFДокумент21 страницаComminution (Automaticky Uloženo) PDFAntonioJavierOstosMachadoОценок пока нет

- Ball Mill GrindingДокумент6 страницBall Mill GrindingShyanu Udeshika WijerathnaОценок пока нет

- Aia Engineering PDFДокумент10 страницAia Engineering PDFravi285Оценок пока нет

- Tube Mill OptimisationДокумент7 страницTube Mill OptimisationJoko DewotoОценок пока нет

- An Overview of Single Stage Autogenous and Semiautogenous Grinding MillsДокумент12 страницAn Overview of Single Stage Autogenous and Semiautogenous Grinding Millsjosesejo123Оценок пока нет

- 1 BravermanДокумент105 страниц1 Bravermanridho ma'rufОценок пока нет

- Tromp Curve Example PDFДокумент3 страницыTromp Curve Example PDFThaigroup Cement100% (1)

- Ball Mill For Cement GrindingДокумент5 страницBall Mill For Cement GrindingNkosilozwelo Sibanda100% (1)

- Ball MillДокумент3 страницыBall MillpassionОценок пока нет

- Soft Pyrojet Butrner - P-13-0052 PDFДокумент160 страницSoft Pyrojet Butrner - P-13-0052 PDFSankuparlang ShullaiОценок пока нет

- 4 Cement TechnologyДокумент43 страницы4 Cement TechnologySomu AdityaОценок пока нет

- Ball Mill OperatingДокумент14 страницBall Mill OperatingCao Ngoc AnhОценок пока нет

- A Comparison of The Bond Method For Sizing Wet Tumbling Mills With A Size Mass Balance Simulation ModelДокумент14 страницA Comparison of The Bond Method For Sizing Wet Tumbling Mills With A Size Mass Balance Simulation ModelJavier Enrique Toro YentzenОценок пока нет

- Achievement of High Energy Efficiency in Grinding, Sanjeeva Latchireddi.Документ14 страницAchievement of High Energy Efficiency in Grinding, Sanjeeva Latchireddi.Irving Dirzo CarrilloОценок пока нет

- TA Cemtech Live Webinar Calcined Clay 28oct2020Документ12 страницTA Cemtech Live Webinar Calcined Clay 28oct2020Subhan MuhammadОценок пока нет

- Chris - Rule - Stirred Milling in The PGM IndustryДокумент59 страницChris - Rule - Stirred Milling in The PGM IndustryJakesОценок пока нет

- Ball MillingДокумент16 страницBall MillingRodrigo GarcíaОценок пока нет

- A Meaningful Expression Between Bond Work Index, Grindability Index and Friability ValueДокумент3 страницыA Meaningful Expression Between Bond Work Index, Grindability Index and Friability ValueVerónica CharresОценок пока нет

- Competence in CementДокумент24 страницыCompetence in CementJackson VuОценок пока нет

- Checkout Our Mining Process & Lab Equipment Selection: Rod Mill GrindingДокумент24 страницыCheckout Our Mining Process & Lab Equipment Selection: Rod Mill GrindingDirceu NascimentoОценок пока нет

- Molycop Symposium - November 2012: Application and Ropemaking Technology Andrew Morgan - Technical Supt Molycop RopesДокумент30 страницMolycop Symposium - November 2012: Application and Ropemaking Technology Andrew Morgan - Technical Supt Molycop RopesrodrigoОценок пока нет

- Ball Mill OptimiztionДокумент8 страницBall Mill OptimiztionShakil AhmadОценок пока нет

- Comminution and Energy ConsumptionДокумент305 страницComminution and Energy Consumptionzico100% (1)

- Duo Dan MillДокумент4 страницыDuo Dan Millnhungocbk92_22841857Оценок пока нет

- Mould MaterialsДокумент22 страницыMould MaterialsArun PrasadОценок пока нет

- Fai FTC CatalogДокумент11 страницFai FTC CatalogJose Lorenzo ToralОценок пока нет

- Feedstock Technology for Reactive Metal Injection Molding: Process, Design, and ApplicationОт EverandFeedstock Technology for Reactive Metal Injection Molding: Process, Design, and ApplicationОценок пока нет

- 1-X Win CatalogueДокумент6 страниц1-X Win Cataloguemahreza189Оценок пока нет

- 6-SD Reference ListДокумент5 страниц6-SD Reference Listmahreza189Оценок пока нет

- 1-X Lift Liner CatalogueДокумент6 страниц1-X Lift Liner Cataloguemahreza189Оценок пока нет

- Mcr-T1: Raw Material BasisДокумент1 страницаMcr-T1: Raw Material Basismahreza189Оценок пока нет

- New Developments in Monolithic ProductsДокумент59 страницNew Developments in Monolithic Productsmahreza189100% (1)

- Kiln Shell CoolingДокумент4 страницыKiln Shell CoolingjmpbarrosОценок пока нет

- Compac Sol FS98 3Документ1 страницаCompac Sol FS98 3mahreza189Оценок пока нет

- Reframag AfДокумент1 страницаReframag Afmahreza189Оценок пока нет

- Didomur B52V-03 M: General InformationДокумент1 страницаDidomur B52V-03 M: General Informationmahreza189Оценок пока нет

- Compac Sol FS98 3Документ1 страницаCompac Sol FS98 3mahreza189Оценок пока нет

- Divasil: General InformationДокумент1 страницаDivasil: General Informationmahreza189Оценок пока нет

- General InformationДокумент1 страницаGeneral Informationmahreza189Оценок пока нет

- General InformationДокумент1 страницаGeneral Informationmahreza189Оценок пока нет

- Carsit Sol A10mb 15 PDFДокумент1 страницаCarsit Sol A10mb 15 PDFmahreza189Оценок пока нет

- Comprit A91g 6Документ1 страницаComprit A91g 6mahreza189Оценок пока нет

- Compac Sol A100 15 PDFДокумент1 страницаCompac Sol A100 15 PDFmahreza189Оценок пока нет

- Compac Sol F53G-6: General InformationДокумент1 страницаCompac Sol F53G-6: General Informationmahreza189Оценок пока нет

- Compac Shot F49S-6: General InformationДокумент1 страницаCompac Shot F49S-6: General Informationmahreza189Оценок пока нет

- Compac Sol B82-6: General InformationДокумент1 страницаCompac Sol B82-6: General Informationmahreza189Оценок пока нет

- Carsit B15-5 M: General InformationДокумент1 страницаCarsit B15-5 M: General Informationmahreza189Оценок пока нет

- Compac Sol F53 6Документ1 страницаCompac Sol F53 6mahreza189Оценок пока нет

- Basal Z Extra: Chemical AnalysisДокумент1 страницаBasal Z Extra: Chemical Analysismahreza189Оценок пока нет

- Urcast Shac Ev 0 3 CLДокумент1 страницаUrcast Shac Ev 0 3 CLmahreza189Оценок пока нет

- CARSIT 58-3: General InformationДокумент1 страницаCARSIT 58-3: General Informationmahreza189Оценок пока нет

- Compac Shot F49-6: General InformationДокумент1 страницаCompac Shot F49-6: General Informationmahreza189Оценок пока нет

- Casal L50: General InformationДокумент1 страницаCasal L50: General Informationmahreza189Оценок пока нет

- CARSIT 58-6: Chemical AnalysisДокумент1 страницаCARSIT 58-6: Chemical Analysismahreza189Оценок пока нет

- Ankral Qe: General InformationДокумент1 страницаAnkral Qe: General Informationmahreza189Оценок пока нет

- TLE - IA - Carpentry Grades 7-10 CG 04.06.2014Документ14 страницTLE - IA - Carpentry Grades 7-10 CG 04.06.2014RickyJeciel100% (2)

- Group 1 Disaster Management Notes by D. Malleswari ReddyДокумент49 страницGroup 1 Disaster Management Notes by D. Malleswari Reddyraghu ramОценок пока нет

- Unit 2Документ97 страницUnit 2MOHAN RuttalaОценок пока нет

- Ucm6510 Usermanual PDFДокумент393 страницыUcm6510 Usermanual PDFCristhian ArecoОценок пока нет

- American AccentДокумент40 страницAmerican AccentTimir Naha67% (3)

- CV Ovais MushtaqДокумент4 страницыCV Ovais MushtaqiftiniaziОценок пока нет

- L1 L2 Highway and Railroad EngineeringДокумент7 страницL1 L2 Highway and Railroad Engineeringeutikol69Оценок пока нет

- Building Program Template AY02Документ14 страницBuilding Program Template AY02Amy JaneОценок пока нет

- Professional Regula/on Commission: Clarita C. Maaño, M.DДокумент31 страницаProfessional Regula/on Commission: Clarita C. Maaño, M.Dmiguel triggartОценок пока нет

- Role of The Government in HealthДокумент6 страницRole of The Government in Healthptv7105Оценок пока нет

- Squirrel Cage Induction Motor Preventive MaintenaceДокумент6 страницSquirrel Cage Induction Motor Preventive MaintenaceNishantPareekОценок пока нет

- SAS SamplingДокумент24 страницыSAS SamplingVaibhav NataОценок пока нет

- Aitt Feb 2017 TH Sem IIIДокумент6 страницAitt Feb 2017 TH Sem IIIMadhu KumarОценок пока нет

- Star Link SafetyДокумент2 страницыStar Link SafetyJeronimo FernandezОценок пока нет

- Abu Hamza Al Masri Wolf Notice of Compliance With SAMs AffirmationДокумент27 страницAbu Hamza Al Masri Wolf Notice of Compliance With SAMs AffirmationPaulWolfОценок пока нет

- Experiment On Heat Transfer Through Fins Having Different NotchesДокумент4 страницыExperiment On Heat Transfer Through Fins Having Different NotcheskrantiОценок пока нет

- Oracle Exadata Database Machine X4-2: Features and FactsДокумент17 страницOracle Exadata Database Machine X4-2: Features and FactsGanesh JОценок пока нет

- CSEC Jan 2011 Paper 1Документ8 страницCSEC Jan 2011 Paper 1R.D. KhanОценок пока нет

- Transparency Documentation EN 2019Документ23 страницыTransparency Documentation EN 2019shani ChahalОценок пока нет

- PC210 8M0Документ8 страницPC210 8M0Vamshidhar Reddy KundurОценок пока нет

- Basic of An Electrical Control PanelДокумент16 страницBasic of An Electrical Control PanelJim Erol Bancoro100% (2)

- Ibbotson Sbbi: Stocks, Bonds, Bills, and Inflation 1926-2019Документ2 страницыIbbotson Sbbi: Stocks, Bonds, Bills, and Inflation 1926-2019Bastián EnrichОценок пока нет

- RENCANA KERJA Serious Inspeksi#3 Maret-April 2019Документ2 страницыRENCANA KERJA Serious Inspeksi#3 Maret-April 2019Nur Ali SaidОценок пока нет

- Agricultural Economics 1916Документ932 страницыAgricultural Economics 1916OceanОценок пока нет

- Prachi AgarwalДокумент1 страницаPrachi AgarwalAnees ReddyОценок пока нет

- Cs8792 Cns Unit 1Документ35 страницCs8792 Cns Unit 1Manikandan JОценок пока нет

- Electrical ConnectorsДокумент5 страницElectrical ConnectorsRodrigo SantibañezОценок пока нет

- Separation PayДокумент3 страницыSeparation PayMalen Roque Saludes100% (1)

- Mat Boundary Spring Generator With KX Ky KZ KMX KMy KMZДокумент3 страницыMat Boundary Spring Generator With KX Ky KZ KMX KMy KMZcesar rodriguezОценок пока нет

- Income Statement, Its Elements, Usefulness and LimitationsДокумент5 страницIncome Statement, Its Elements, Usefulness and LimitationsDipika tasfannum salamОценок пока нет