Академический Документы

Профессиональный Документы

Культура Документы

Taller2 de Electronica Industrial

Загружено:

Johan Eduardo Rojas RuizАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Taller2 de Electronica Industrial

Загружено:

Johan Eduardo Rojas RuizАвторское право:

Доступные форматы

UNIVERSIDAD DISTRITAL FRANCISCO JOS DE CALDAS FACULTAD DE INGENIERA PROYECTO CURRICULAR DE INGENIERA ELECTRONICA

ELECTRONICA INDUSTRIAL

Profesor HUMBERTO GUTIRREZ

Integrantes JOHAN EDUARDO ROJAS RUIZ VIVIAN CAROLINA MENDOZA BARN 20072005073 20081005063

TALLER # 4 Proceso de transporte de botellas, llenado, tapado, etiquetado y empacado.

BOGOT 30 DE SEPTIEMBRE DE 2012

NDICE

INTRODUCCIN

PLANTEAMIENTO DEL PROBLEMA .

OBJETIVOS ..

OBJETIVO GENERAL.

OBJETIVO ESPECFICO .

METODOLOGA .

DESARROLLO ..

CONCLUSIONES

23

BIBLIOGRAFA .

24

INTRODUCCIN

Los materiales ptreos son los que provienen de las rocas piedra o peasco, por lo general se encuentran en la naturaleza en pequeos pedazos y lozas que de acuerdo a las necesidades del hombre son seleccionados y clasificados de forma manual o de forma artificial donde son procesados e industrializados; algunos ejemplos de materiales ptreos procesados por el hombre son el yeso y el hormign. En la actualidad existen grandes industrias dedicadas al proceso de tritura y pulverizado de la piedra, de acuerdo a las caractersticas del material que quiera obtener. Estos materiales son utilizados generalmente para el rea de la ingeniera civil donde tienen un amplio rango de usos como por ejemplo la construccin de estructuras, carreteras, recubrimiento de paredes y elementos decorativos. En este trabajo se muestra el ejemplo de un procedimiento de una fbrica de material ptreo; en el cual se brinda una propuesta de automatizacin para el proceso de triturado y pulverizado de la roca teniendo en cuenta distintos factores como la temperatura, tiempos de proceso y secuencias de funcionamiento con el objetivo de mejorar los tiempos de produccin.

PLANTEAMIENTO DEL PROBLEMA

En una industria en donde se procesa material rocoso dispone de una trituradora y dos molinos. La estructura fsica se muestra en la figura 1.

Figura1. Planta procesadora de material rocoso.

Cualidades de la maquinaria: La trituradora tiene un motor trifsico de 300hp con arranque estrella tringulo e inversin de giro. El molino 1 tiene un motor trifsico de 100 hp con arranque estrella tringulo, un solo sentido. El molino 2 tiene un motor trifsico de 50hp con arranque estrella tringulo, un solo sentido. Descripcin general: El material que llega a la trituradora se trae desde las canteras a travs de cintas transportadoras (no interesa para el proceso) y son rocas que pueden tener pesos desde 5 kilos hasta 500 kilos (previamente las rocas de mayor peso a 500 Kilos se han picado). Luego del proceso de triturado el material se lleva al molino 1 en donde se muele hasta tener un material granuloso con peso no mayor de 20 gramos. Este material se lleva a otra parte de la planta. Parte de este material se lleva al molino 2 en donde se obtiene un material pulverizado. Este material tambin se lleva a otro subproceso.

Observaciones: Cuando se acciona el pulsador que inicia limpieza, el pulsador de inicio de proceso no debe responder y lo contrario, mientras est en el proceso de operacin de trituracin y molido, no debe responder el pulsador de limpieza. Todo el proceso descrito se realiza automticamente, sin embargo, para efectos de la simulacin los sensores de temperatura y peso se actan con pulsadores, as que se deben aadir testigos luminosos para indicar qu sensor (pulsador) se debe accionar. Cada vez que el motor de la trituradora arranca en estrella, pasa a tringulo, invierte giro y finaliza triturado, debe estar sealizado en un HMI. Igual que la operacin de los motores de los dos molinos. De esta forma se lleva una supervisin de cada una de las fases, igual que se debe llevar una supervisin del contador, para saber en todo momento qu cantidad de material se est procesando en los dos molinos. El proceso tiene un pulsador de paro de emergencia que al accionarlo detiene el proceso que se est desarrollando. Y un pulsador de Rearme, que al accionarlo, contina en la fase que se haba producido la emergencia. Diagrama pictrico:

Figura 2. Diagrama pictrico de la planta procesadora de material rocoso.

De acuerdo a lo anterior el problema a resolver es el siguiente: 1. De acuerdo al desarrollo en cada fase, dibujar la carta de eventos detallando las cargas sensores, pulsadores, tiempos y contadores. 2. Disear el circuito elctrico en Automation Studio que resuelva la carta de eventos. 3. Disear el HMI con los pulsadores de arranque, emergencia, rearme, los pulsadores que simulan los sensores; todas las sealizaciones de inicio, finalizacin de fases, de los eventos que se dan en cada fase, y finalizacin de descargue del material grueso, del molino 1 y del molino 2. Asumir lo que sea necesario para que el proceso funcione segn las especificaciones.

OBJETIVOS

3.1.

OBJETIVO GENERAL

Realizar un anlisis de las distintas etapas involucradas en el procesamiento de materia rocoso con la finalidad de identificar de los sensores, cargas, tiempos y contadores para su respectiva carta de eventos para la construccin des diagrama ladder, circuito elctrico y HMI con su sealizacin respectiva. 3.2. OBJETIVOS ESPECFICOS

Disear la carta de eventos detallando los sensores, cargas, pulsadores, tiempos y contadores. Disear el circuito elctrico que resuelva la carta de eventos. Disear el panel de control (HMI) con los pulsadores de arranque, emergencia, rearme, todas las sealizaciones de inicio, finalizacin de fases, de los eventos que se dan en cada fase, y finalizacin de descargue del material grueso, del molino 1 y del molino 2.

METODOLOGA

En primer lugar, es fundamental analizar y entender el problema a resolver, que en este caso es el procesamiento de material rocoso, despus de comprenderlo totalmente, se debe identificar cada una de las etapas del proceso observando detalladamente cada evento y comportamiento de la maquinaria para identificar los sensores, pulsadores, temporizadores y contadores a utilizar. Lo anterior se realiza con la informacin brindada en el planteamiento del problema, esto ayudar a clasificar las fases del proceso y su propsito. Hecho lo anterior, el paso a seguir es determinar cada una de las cargas, que son los motores de los artefactos mecnicos que desempean una funcin dentro de los subprocesos, luego reconocer los sensores que son los encargados de brindar informacin importante sobre la posicin de un objeto, llenado de recipientes, temperatura, entre otros, despus representar los tiempos de programacin requeridos mediante temporizadores, y tambin se debe registrar el nmero de veces que se repite un proceso para poder llevar un conteo de los mismos mediante contadores, por ultimo identificar los pulsadores que indican la interaccin humana en distintas etapas del proceso como su inicio, estado de emergencia, ingreso de nuevas variables, etc. Obtenidos todos los datos anteriores se sigue con la creacin de la carta de eventos donde se muestra la interaccin de los sensores, pulsadores y temporizadores con las cargas, con la finalidad de ver en una lnea temporal su funcionamiento. Obtenido el circuito elctrico ya se puede disear el panel de control (HMI) en Automation Studio con su respectiva sealizacin, pulsadores de arranque, emergencia y rearme.

DESARROLLO

1. Descripcin por fases del proceso de material rocoso: A continuacin realizaremos una descripcin del proceso de material rocoso por fases: 1. Previamente las rocas se han llevado al depsito de La trituradora. En total tiene capacidad de almacenamiento de 200 toneladas de este material. Operacin de la trituradora: 2. Se acciona un pulsador que inicia el triturado. Esto da arranque de la trituradora, su motor arranca en estrella y luego de 20 s pasa a tringulo y permanece en ese sentido (sentido de rotacin horario) hasta que un sensor de temperatura detiene el motor. 3. Luego que la temperatura baja, a la ambiente, el motor arranca estrella y luego de 20 s pasa a tringulo, pero con sentido anti horario. As permanece hasta que nuevamente la temperatura se eleva y detiene el motor. 4. Baja la temperatura a la ambiente y arranca el motor en estrella y luego de 20 s pasa a tringulo, ahora en sentido horario. En esta parte del proceso la temperatura no se eleva sino que por tiempo, luego de transcurrir 30 min, el motor se detiene finalmente. Los tiempos en las fases 2 y 3 dependen del tamao y peso de las rocas. En el proceso de triturado, la temperatura se eleva por la friccin, as que para estas fases el censado de la temperatura es importante. Ya en la fase 4, el material es menos pesado y grueso, as que la temperatura no aumenta apreciablemente, por lo que se fija un tiempo. La inversin del motor se debe a que cuando va en un sentido o en otro, el material tiende a compactarse (ya que al material se le vierte agua) y esta es otra de las causa por la que la temperatura aumenta, ya que la corriente del motor aumenta. As que al detenerse e invertir el giro lo que hace es producir el destrabe del material. Finalizada la trituracin, el material pasa al molino 1. Como el material que muele cada molino se requiere para diferentes subprocesos, se ha fijado previamente la cantidad de material que se extrae del molino 1 y del molino 2, as, por ejemplo. Si se requiere 30% de material grueso y 70% de polvo, entonces se moler en el molino 1, 60 toneladas y en el molino 2 el resto, es decir 140 toneladas (considerando que el material tritura-do es de 200 toneladas). Para llevar el control se coloca en cada molino sensores de peso y en el programa de control se colocan contadores que incrementan con cada 500 kilos de peso.

Operacin molino 1: 5. Luego que el material se ha triturado, pasados 30 minutos comienza a pasar desde la trituradora hasta el molino 1 a travs de una cinta transportadora. El motor de la cinta transportadora es trifsico de baja potencia y un solo sentido, as que su conexin es en trin-gulo cuando entra a operar. En el instante que entra material al molino 1 su motor trifsico arranca en estrella y luego de 10 s pasa a tringulo, siempre en el sentido horario, produciendo el molido del material. El sensor de peso va enviando seal al contador de este molino y por cada 500 kilos, el contador se incrementa en uno, la cinta transportadora se detiene y el molido de los 500 kilos tarda aproximadamente 25 minutos; finaliza este tiempo, el material molido sale del molino y es llevado al subproceso que lo requiere. Luego de 15 minutos que es el tiempo estimado para desocupar el molino, la cinta transportadora lleva otros 500 kilos desde la trituradora y comienza otro molido en el molino 1, el contador se incrementa en uno, y se repite el proceso descrito. Esto se repite tantas veces hasta completar las 60 toneladas programadas del material grueso. Para la cantidad programada de 60 toneladas, cuando el contador completa 60000/500 es decir 120, finalizar el molido de material grueso. El motor del molino 2 se detiene. Luego de 30 minutos de descanso, comienza la fase de molido para el material pulverizado. Operacin molino 2: 6. El resto de material que est en la trituradora pasa al molino 1 en donde se muele con las mismas caractersticas descritas en la fase 5. Por cada 500 kilos molidos en el molino 1, ahora pasan al molino 2 y con la misma caracterstica de censado de peso en el molino 2, es decir, por cada 500 kilos un segundo contador incrementa cuenta hasta que se completa todo el material previsto en la programacin. El molino 2 opera con un motor trifsico con arranque estrella y luego de 5 s pasa a tringulo, sin invertir giro en sentido horario. El tiempo de molido en el segundo molido por cada 500 kilos es de aproximadamente 20 minutos, luego de los cuales, el molino se desocupa y recibe nuevo material desde el molino 1. El tiempo de desocupado del molino 2 es estimado en 10 minutos. Cuando finaliza todo el proceso: triturado, molienda 1 y molienda 2, se inicia un nuevo proceso accionando el pulsador de inicio. Operacin de limpieza: Se considera una fase de limpieza cada que se completan tres procesos de triturado y molienda, con el fin de mantener en buen estado todos los equipos y motores. Para la limpieza se procede as: Finalizado el tercer proceso descrito, con un pulsado se da la orden de limpieza que consiste en arrancar los cuatro motores (trituradora, los dos molinos y la cinta transportadora) en vaco, en su conexin estrella-tringulo. Esto se realiza durante 15 minutos. Luego se apagan los motores. En ese proceso los obreros hacen limpieza de las tolvas, cinta transportadora, etc. Luego de finalizada la operacin de limpieza, se puede iniciar un nuevo proceso.

2.

A continuacin se van a identificar y clasifican las cargas, sensores, pulsadores, temporizadores y contadores:

cargas Maquina

Trituradora

Molino 1

Molino 2 Cinta 1 Cinta 2

Carga Arranque Estrella Triangulo Giro normal Giro invertido Arranque Estrella Triangulo Arranque Estrella Triangulo Activacin Activacin

Asignacin KM1 KM2 KM3 KM4 KM5 KM6 KM7 KM8 KM9 KM10 KM11 KM12 KM22

Tabla 1. Identificacin de las cargas presentes en las fases.

En la tabla 1 se puede observar como para el arranque, conexiones y sentidos de rotacin es necesario el uso de cargas distintas debido a que estos motores arrancan en configuracin estrella, luego deben cambiar a configuracin delta y para ello se usan cargas diferentes. En total se identificaron 22 cargas.

Sensores Tipo Temperatura Peso en molino 1 Peso en molino 2 Asignacin S11 PS1 PSP2

Tabla2. Sensores presentes en las fases.

La tabla 2 muestra los sensores involucrados en todo el proceso como el sensor de temperatura presente en la trituradora y los sensores de peso de los molinos con los que se lleva el registro le las toneladas procesadas. En total se identificaron 3 sensores a lo largo de todo el proceso.

Pulsadores Tipo Inicio Limpieza Emergencia Rearme Asignacin P1 P2 P3 P4

Tabla 3. Pulsadores presentes en las fases.

La tabla 3 indica los pulsadores que interviene a lo largo del proceso, en total se encontraron 4 pulsadores.

Contadores Tipo Tiempo en molino 1 Tiempo en molino 2 proceso

Asignacin C1 C2 C3

Tabla 4. Contadores presentes en las fases.

En total se encontraron 3 contadores a lo largo de todas las fases como se aprecia en la tabla 4.

Temporizadores tiempos Tiempo/(min) Asignacin 0.3333 Trituradora (20 seg) T1 Detiene todo 20 T2 Molienda 1 25 T5 Cinta 15 T6 Descanso 30 T7 Molino 2 0.083(5 seg) T8 Molino 1 0.166(10 seg) T4 Molienda 2 20 T9 Desocupado 10 T10 Retardo 15 T11 Enciende cinta 30 T3

Tabla 5. Tiempos de funcionamiento presentes en las fases.

Se encontraron un total de 11 contadores presentes a lo largo de todas las fases.

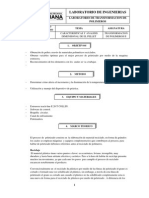

3. Carta de eventos del procesamiento de material rocoso:

CARTA DE EVENTOS KM12 KM11 KM10 KM9 KM8 KM7 KM6 KM5 KM4 KM3 KM2 KM1

T1 P1

T1 S1

T1 T2 S1

T3

T4 SP1

T5

. T6

T7 T8 T9 SP2

.. T10 T11

Figura 3. Carta de eventos del proceso de material rocoso.

En la figura 3 se puede observar el accionamiento de las distintas cargas por efectos de los temporizadores y accionar de los pulsadores.

6. CONCLUSIONES

Al hacer un estudio cuidadoso de un proceso dividindolo por fases y reconociendo las distintas variables que intervienen en el mismo, esto permite tener una idea clara de lo que se quiere lograr minimizando recursos como el tiempo a la hora de disear su proceso de automatizacin. A pesar de ser un trabajo orientado a la simulacin es importante pensar en usar el mnimo de recursos posibles en el diseo del circuito pensado en que si existiera una oferta de la vida real esto hara ms atractiva la propuesta.

BIBLIOGRAFA

HUMBERTO GUTIRREZ. Automatizacin Industrial: Teora y Laboratorio. Tercera Edicin 2012 http://www.trituradoras-de-piedra.org/soluciones/proceso-de-produccion-de-materialespetreos-diario.html http://es.wikipedia.org/wiki/Materiales_p%C3%A9treos

ANEXOS

En el video adjunto a este documento se explica el funcionamiento del circuito elctrico y el panel de control (HMI) con su puesta en funcionamiento en el programa de simulacin Automation Studio.

Вам также может понравиться

- Preparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108От EverandPreparar y acondicionar los equipos principales e instalaciones auxiliares de la planta química. QUIE0108Оценок пока нет

- Electronica Industrial UD - Taller 2Документ19 страницElectronica Industrial UD - Taller 2Sebastian RomeroОценок пока нет

- Prácticas de refrigeración y aire acondicionadoОт EverandPrácticas de refrigeración y aire acondicionadoРейтинг: 5 из 5 звезд5/5 (6)

- 4 Informe de Laboratorio de Preparacion y Concentracion de MineralesДокумент6 страниц4 Informe de Laboratorio de Preparacion y Concentracion de MineralesMalena Zulma Arrieta QuirozОценок пока нет

- Funcionamiento puesto taladrar PLCДокумент4 страницыFuncionamiento puesto taladrar PLCOber NuñezОценок пока нет

- Tutorial Básico de PromodelДокумент10 страницTutorial Básico de Promodelgerson alemao saenz valverdeОценок пока нет

- Laboratorio Hombre MáquinaДокумент4 страницыLaboratorio Hombre MáquinaJavier Salas Zavaleta100% (1)

- Pre-Informe Practica 2. Molienda y TamizadoДокумент5 страницPre-Informe Practica 2. Molienda y TamizadoKaterine RuizОценок пока нет

- Proyecto Final - Taladro NeumaticoДокумент5 страницProyecto Final - Taladro NeumaticoAndres Gordo Avila100% (1)

- Simulación de procesos productivosДокумент24 страницыSimulación de procesos productivosSharol Monsalve SarmientoОценок пока нет

- Mini Casos de PLC - .Документ10 страницMini Casos de PLC - .jerson saucedo delgadoОценок пока нет

- Informe PLCДокумент11 страницInforme PLCpingui1790Оценок пока нет

- Proyecto Oleo Neumática (Ahora Sí) .Документ16 страницProyecto Oleo Neumática (Ahora Sí) .Pablo SanhuezaОценок пока нет

- Estudio de tiempos con cronómetro para moldeo de aros de quesoДокумент3 страницыEstudio de tiempos con cronómetro para moldeo de aros de quesoLUIS ALBENIS BARRERO MARTINEZОценок пока нет

- Molienda 2019 I FinalДокумент33 страницыMolienda 2019 I FinalGeorge Morales TorresОценок пока нет

- Dialnet METODODEDISENODEUNSISTEMAHIDRAULICODEPOTENCIAPARAL 4829342 PDFДокумент6 страницDialnet METODODEDISENODEUNSISTEMAHIDRAULICODEPOTENCIAPARAL 4829342 PDFKristel VilcaОценок пока нет

- PDF Modulo de Diseo de Plantas CompressДокумент90 страницPDF Modulo de Diseo de Plantas CompressCRISTIAN ISAURO CCASO MAMANIОценок пока нет

- Informe de Visita Tecnica YPFB TRANSIERRAДокумент14 страницInforme de Visita Tecnica YPFB TRANSIERRAMiloEthanОценок пока нет

- Práctica 7 Termo - Máquina de Carnot y Motor StirlingДокумент14 страницPráctica 7 Termo - Máquina de Carnot y Motor StirlingrodrigoОценок пока нет

- Diagrama Hombre MaquinaДокумент7 страницDiagrama Hombre MaquinaAllanStevenОценок пока нет

- PLC Sesión II funcionesДокумент11 страницPLC Sesión II funcionesLuis Rodriguez75% (4)

- Anexo V - Mantenimiento y Monitorización v1Документ10 страницAnexo V - Mantenimiento y Monitorización v1HCesar MuranОценок пока нет

- Grua HorquillaДокумент25 страницGrua HorquillaDhaynel SalazarОценок пока нет

- Velocidad de MolinosДокумент8 страницVelocidad de MolinosAndrea ccohuanquiОценок пока нет

- Laboratorio Hombre MaquinaДокумент4 страницыLaboratorio Hombre MaquinaAnthony JuniorОценок пока нет

- Evidencia I Reporte 602 AДокумент12 страницEvidencia I Reporte 602 ACarlos EduardoОценок пока нет

- Examen AutomatasДокумент2 страницыExamen AutomatasJorge Juan Garcia IgualadaОценок пока нет

- METSIM simulaciónДокумент10 страницMETSIM simulaciónElenice Sosa LeónОценок пока нет

- Proyecto Embotelladora Automatizada Con PLC Primer Informe Control Automatico E InstrumentacionДокумент9 страницProyecto Embotelladora Automatizada Con PLC Primer Informe Control Automatico E Instrumentacionalejandro gonzalezОценок пока нет

- Proyecto CIAДокумент46 страницProyecto CIACedarОценок пока нет

- Practica 1 - 105921Документ2 страницыPractica 1 - 105921Groelandia AyalaОценок пока нет

- Manual Inducontrol Planta de TemperaturaДокумент47 страницManual Inducontrol Planta de TemperaturaLorgio Campos MartelОценок пока нет

- Informe de Triturado Mecánico La FinalДокумент11 страницInforme de Triturado Mecánico La FinalSaul GonzalesОценок пока нет

- Determinación del Work Index con molino de BondДокумент15 страницDeterminación del Work Index con molino de Bondjuancito bonitoОценок пока нет

- Equilibrado de Una Linea de Produccion de Ollas RapidasДокумент7 страницEquilibrado de Una Linea de Produccion de Ollas RapidasCarol Nicol GuamoОценок пока нет

- Trituración mecánica: análisis de operaciones y cálculo de reducciónДокумент23 страницыTrituración mecánica: análisis de operaciones y cálculo de reducciónJhon Maicol Chavez AlayaОценок пока нет

- Ventilador - Franco Valdes LeónДокумент13 страницVentilador - Franco Valdes LeónFranco ValdesОценок пока нет

- Parcial Ingeniería de Métodos 1Документ9 страницParcial Ingeniería de Métodos 1Cesar Augusto RodriguezОценок пока нет

- Practica de NeumáticaДокумент10 страницPractica de NeumáticaIngridCandelariaCatzínTajerОценок пока нет

- Buenrostro Fernandez Jose Fernando. Ingeniería Industrial "6-C"Документ20 страницBuenrostro Fernandez Jose Fernando. Ingeniería Industrial "6-C"jose fernando -buenrostro fernandezОценок пока нет

- Determinacion Del Work IndexДокумент15 страницDeterminacion Del Work IndexRaul IvanОценок пока нет

- PASANTIA DIEGO RONALDДокумент25 страницPASANTIA DIEGO RONALDyolimar medinaОценок пока нет

- MT 233 Control de Procesos Ta3 2018 02Документ6 страницMT 233 Control de Procesos Ta3 2018 02Alin Eduardo Gabino GarciaОценок пока нет

- Ev 2 Redes Industriales Marco CornejoДокумент28 страницEv 2 Redes Industriales Marco CornejoMarco Cornejo RuizОценок пока нет

- Delacruzemir Pe1Документ6 страницDelacruzemir Pe1rosita renteriaОценок пока нет

- TRABAJOДокумент12 страницTRABAJOVictor CondoriОценок пока нет

- Informe proceso peladora granosДокумент3 страницыInforme proceso peladora granosMartin AdasmeОценок пока нет

- Diseño de intercambiador de calor para enfriar glicerolДокумент23 страницыDiseño de intercambiador de calor para enfriar glicerolMaria trinidad reyes tapiaОценок пока нет

- Tarea Metrologia Semana 2Документ3 страницыTarea Metrologia Semana 2erwinОценок пока нет

- Automatización de tratamiento de arena para suministro a locomotoraДокумент24 страницыAutomatización de tratamiento de arena para suministro a locomotoraJosl MFueОценок пока нет

- Informe Op Mecanicas 3Документ4 страницыInforme Op Mecanicas 3Dalibor Stjepovic SaavedraОценок пока нет

- Proyecto LavadoraДокумент12 страницProyecto LavadoraPepe Vazques TorresОценок пока нет

- Control de ProcesosДокумент6 страницControl de ProcesosDanely Maldonado UcharimaОценок пока нет

- AII - Evaluacion 4Документ11 страницAII - Evaluacion 4Diego AlonzoОценок пока нет

- Reporte 2 Auto Ciclo Unico y ContinuoДокумент9 страницReporte 2 Auto Ciclo Unico y ContinuoEduardo ZuritaОценок пока нет

- Practica de PeletizadoДокумент4 страницыPractica de Peletizadohugo805Оценок пока нет

- Escuela Superior Politécnica Del Litoral Facultad de Ingeniería en Mecánica y Ciencias de La ProducciónДокумент46 страницEscuela Superior Politécnica Del Litoral Facultad de Ingeniería en Mecánica y Ciencias de La Producciónlina caamañoОценок пока нет

- Evidencia 3Документ10 страницEvidencia 3Cristian Bolivar AriasОценок пока нет

- Automatización del proceso de vidrio templadoДокумент11 страницAutomatización del proceso de vidrio templadoandres rodriguezОценок пока нет

- Caracteristicas Fisicas Patinador Velocidad PDFДокумент17 страницCaracteristicas Fisicas Patinador Velocidad PDFCarlos GonzálezОценок пока нет

- Nuevo Portafolio de Tableros Top Drive GroupДокумент37 страницNuevo Portafolio de Tableros Top Drive GroupFabián Urbano A.Оценок пока нет

- Sesion. Prop. ParticularesДокумент11 страницSesion. Prop. ParticularesCynthiaIsabelMerinoJimenezОценок пока нет

- Calculo Diferencial Pa1 DesarrolladoДокумент4 страницыCalculo Diferencial Pa1 DesarrolladoSaida SalcedoОценок пока нет

- Diseño de ademes de madera en túnelesДокумент15 страницDiseño de ademes de madera en túnelesLuis Seijas CamposОценок пока нет

- Aplicacion de SoldadurasДокумент2 страницыAplicacion de SoldadurasByron MoralesОценок пока нет

- SP 05 Toaquiza LeonardoДокумент4 страницыSP 05 Toaquiza LeonardoCristian RonaldoОценок пока нет

- Notacion CientificaДокумент2 страницыNotacion CientificaivanacuaОценок пока нет

- Termodinamica 2020Документ9 страницTermodinamica 2020JESUS DAVID RHENALS JULIOОценок пока нет

- Ciencia y TecnologiaДокумент18 страницCiencia y TecnologiaKim CasteloОценок пока нет

- Portafolio Fisioterapia Agentes FisicosДокумент6 страницPortafolio Fisioterapia Agentes FisicosfernandaОценок пока нет

- Bombas de Supresion de IncendiosДокумент17 страницBombas de Supresion de IncendiosReinaОценок пока нет

- Sistemas IsometricosДокумент22 страницыSistemas IsometricosMiguel Angel Principe AsenciosОценок пока нет

- Clase 3 - Metodos de Proyeccion Iso-E Iso-AДокумент19 страницClase 3 - Metodos de Proyeccion Iso-E Iso-APabloОценок пока нет

- Equilibrio QuímicoДокумент15 страницEquilibrio QuímicoRosario Ramírez GutiérrezОценок пока нет

- Fisica - Tema 6.dinamicaДокумент6 страницFisica - Tema 6.dinamicaMaryCielo AraMenОценок пока нет

- El Escurrimiento SuperficialДокумент7 страницEl Escurrimiento SuperficialriccarbageОценок пока нет

- Practica Dirigida N°9Документ11 страницPractica Dirigida N°9Alejandro Zapata LaimeОценок пока нет

- Diseño de CimentacionesДокумент14 страницDiseño de Cimentacionesmarco antonio osorio clementeОценок пока нет

- Dibujo A ColorДокумент80 страницDibujo A ColorFabricio AriasОценок пока нет

- Ensayo de 200 Palabras Con Formato IEEДокумент4 страницыEnsayo de 200 Palabras Con Formato IEEDavid VargasОценок пока нет

- Galileo, Newton, Einstein y Tesla, grandes científicosДокумент10 страницGalileo, Newton, Einstein y Tesla, grandes científicosAnonymous etW8Yv3S1Оценок пока нет

- Borra DorДокумент7 страницBorra Dorangel loorОценок пока нет

- Guía de Problemas Técnicas ESPECTROFOTOMETRÍA1Документ7 страницGuía de Problemas Técnicas ESPECTROFOTOMETRÍA1Hilario Cantaro MejiaОценок пока нет

- Mecánica de Materiales - VigasДокумент4 страницыMecánica de Materiales - VigasRoger Ignacio Alamilla PechОценок пока нет

- RA Purgar de Aire El Sistema de Refrigeración y Comprobar La Estanqueidad Con RespeДокумент2 страницыRA Purgar de Aire El Sistema de Refrigeración y Comprobar La Estanqueidad Con RespeVitaliy KondratyevОценок пока нет

- Sistema de clasificación geomecánica Laubscher para evaluar el macizo rocoso y determinar requerimientos de sostenimiento en mineríaДокумент29 страницSistema de clasificación geomecánica Laubscher para evaluar el macizo rocoso y determinar requerimientos de sostenimiento en mineríaDiego Almeida0% (1)

- Anemómetro DigitalДокумент3 страницыAnemómetro DigitalLuis A Villanueva VОценок пока нет

- Algebra02 ECUACIONES RESUELTOSДокумент4 страницыAlgebra02 ECUACIONES RESUELTOSPiero Paul ZarateОценок пока нет

- Caracteristicas de Limas, Conocidad, DiámetroДокумент15 страницCaracteristicas de Limas, Conocidad, DiámetroVerania GironОценок пока нет