Академический Документы

Профессиональный Документы

Культура Документы

Tesis+Electro Lixiviacion+de+Oro+Con+Tiourea

Загружено:

wjoselАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tesis+Electro Lixiviacion+de+Oro+Con+Tiourea

Загружено:

wjoselАвторское право:

Доступные форматы

-6-

Firmado digitalmente por Rudyard Torres Nombre de reconocimiento (DN): cn=Rudyard Torres, o, ou, email=rwtorresd@yahoo.com, c=PE Fecha: 2010.01.19 21:58:55 -05'00'

INDICE GENERAL

INDICE GENERAL.. 6 INDICE DE TABLAS.. 11 INDICE DE GRAFICOS... 13 Nomenclatura... 14 Introduccin................ 16 Objetivos............. 17

CAPITULO I 1.1. 1.2. 1.3.

GENERALIDADES............................................................. 18

Usos... 18 Produccin y demanda mundial de oro.... Estadstica de Produccin nacional de oro... 20 22

1. ORO 18

2. MINERALOGIA Y OCURRENCIA DEL ORO.. 24 3. ORO EN EL PERU.... 28 CAPITULO II PROCESOS METALURGICOS PARA EL BENEFICIO DE MINERALES AURIFEROS... 30

1. METODOS HIDROMETALURGICOS... 30 1.1. Separacin gravimtrica.. 30 1.2. Amalgamacin..... 33 1.3. Flotacin.. 35 1.4. Lixiviacin.. 37 1.5. Bio-lixiviacin.... 39 2. AGENTES DE LIXIVIACIN DE ORO. 40 2.1. Cianuro.... 40 2.2. Tiourea..... 41 2.3. Tiosulfato 42 2.4. Tiocianato 43

-7-

2.5. Amoniaco..... 43 2.6. Bisulfuro.. 44 2.7. Halgenos 44 2.8. Malonitrilo... 45 3. TECNOLOGIAS DE RECUPERACION DE ORO A PARTIR DE LICORES

DE LIXIVIACION..... 46

3.1. Carbn activado.. 46 3.1.1. 3.1.2. 3.1.3.

Carbn en columna.... 47 Carbn en pulpa. 47 Carbn en lixiviacin..... 47

3.2. Resinas de intercambio inico (Resina en pulpa).. 48 3.3. Cementacin........ 49 CAPITULO III TIOUREACION............................................................... 50 1. ANTECEDENTES. 50 2. CINETICA Y MECANISMO DE LIXIVIACION... 53 3. EFECTO DE LAS DIFERENTES VARIABLES DE PROCESO... 55 3.1. Efecto de la concentracin de Tiourea... 55 3.2. Efecto de la concentracin de Disulfuro Formamidina. 56 3.3. Efecto de la naturaleza del agente oxidante... 57 3.4. Efecto del pH de la solucin... 58 3.5. Efecto del potencial redox...... 59 3.6. Efecto de la temperatura..... 61 3.7. Efecto de la velocidad de agitacin.... 62 3.8. Efecto del radio slido/lquido........ 62 3.9. Efecto de la concentracin inicial de cido........ 63 4. ELECTRO-OXIDACION DE TIOUREA Y ORO....... 64 4.1. Parmetros de control..... 64 3.4. Electrodeposicin.... 49

-8-

4.1.1. 4.1.2.

pH... 65 Potencial REDOX 65

4.2. Curvas voltamperomtricas... 66 4.3. Estabilidad del complejo Oro-Tiourea (Au-TU)... 68 5. RECUPERACION DE ORO DE LICORES DE TIOUREACIN.

68

5.1. Carbn activado...... 68 5.2. Resinas de intercambio inico... 69 5.3. Cementacin con polvo de aluminio..... 69 5.4. Electrodeposicin... 70 5.5. Extraccin con solvente P507... 5.6. Extraccin slido-lquido con alfalfa.... 6. ELECTRODEPOSICIN DIRECTA.. 6.1. Generalidades.... 6.2. Efectos de los diferentes parmetros de operacin... 6.2.1. 6.2.2. 6.2.3. 6.2.4. 6.2.5.

Concentracin de Tiourea libre.... Concentracin de Disulfuro Formamidina... Concentracin del complejo Au-TU.... 70 71 71 71 72 73 75 76

Temperatura... 77 Densidad de corriente... 77

CAPITULO IV ESTUDIO EXPERIMENTAL.... 78 1. VARIABLES DE ESTUDIO... 2. RECURSOS EMPLEADOS.... 2.1. Equipos..... 2.2. Materiales...... 2.3. Reactivos....... 3. DESARROLLO EXPERIMENTAL... 3.1.1. Caracterizacin del mineral....

78 79 79 80 80 81

3.1. Datos...... 81

81

-9-

A. Anlisis mineralgico...... B. Anlisis granulomtrico...

81 82

3.1.2. Experimentacin....... 82

A. Voltamperometra..... 83 B. Electro-oxidacin de Tiourea....... C.1. Estudio de parmetros operativos.. 1) Influencia de la concentracin inicial de Tiourea (TU). 2) Influencia de la concentracin inicial de FDS... 3) Influencia de concentraciones variables de TU y FDS.. 4) Orden global de reaccin.... 5) Influencia del pH de la solucin..... C.2. Lixiviacin ptima por tiempos prolongados.... 87 90 91 92 94 96 96 97 C. Lixiviacin........ 90

D. Electro-deposicin.... 98

3.2. RESULTADOS EXPERIMENTALES..... 102 3.2.1. Voltamperometra..... 102 3.2.2. Electro-oxidacin de Tiourea....... 103 3.2.3. Lixiviacin.... 107

A. Determinacin de parmetros ptimos de operacin...... A.1. Efecto de la concentracin inicial de Tiourea.... 1) Efecto sobre el grado de conversin de oro....... 2) Efecto de [TU] sobre el Orden de Reaccin...... 3) Efecto sobre el Modelo Matemtico de disolucin... A.2. Efecto de la concent. inicial de Disulfuro Formamidina 1) Efecto sobre el grado de conversin de oro... 2) Efecto de [FDS] sobre el Orden de Reaccin.... 3) Efecto sobre el Modelo matemtico de disolucin.... A.3. Pruebas de lixiviacin con XTU constante...... 1) Clculo de CTU y CFDS por balance estequiomtrico. 2) Modelo matemtico de cintica de disolucin.. 3) CTU y CFDS iniciales para el orden global de reaccin.. A.4. Clculo del orden global de reaccin..... 107 107 107 108 110 111 111 112 114 115 115 116 117 117

- 10 -

A.5. Efecto del pH de la solucin lixiviante.. B. Estudio de lixiviacin por tiempos prolongados. B.1. XAu y modelo matemtico de la etapa controlante. B.2. Modelos matemticos de las etapas de lixiviacin..... B.3. Balance de masa en la lixiviacin de oro con Tiourea...

120 121 121 122 123

C. Electrodeposicin. Balance Metalrgico.. 125 D. Discusin de resultados 127

CAPITULO V

ESTUDIO DE PRE-FACTIBILIDAD PARA LA INSTALACION DE UNA PLANTA DE PROCESO DE 25 TM/DIA. 128

1. PRESUPUESTO ESTIMADO DE EQUIPOS..... 129 2. COSTOS OPERATIVOS... 129 3. PRODUCCION SUPUESTA DE ORO........ 129 4. FLUJO DE CAJA ECONOMICO ESTIMADO DE PROCESOS DE

TIOUREACION Y CIANURACION.. 130 131

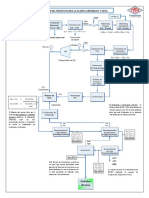

5. FLOW SHEET PLANTA DE TIOUREACION PROPUESTO.

CAPITULO VI CONCLUSIONES, OBSERVACIONES Y RECOMENDACIONES 132 ANEXOS

ANEXO I. ANEXO II. ANEXO III. ANEXO IV. ANEXO V. ANEXO VI. Mtodo Analtico para Cuantificacin de Tiourea.. 137 Reacciones Qumicas... 138 Modelos Matemticos de las Reacciones Slido/Lquido. Electrodilisis.. Clculo del orden de reaccin por mnimos cuadrados. Fotografas... 140 145 148 150 156 160

REFERENCIAS BIBLIOGRFICAS. GLOSARIO...

- 11 -

INDICE DE TABLAS

TABLA IV-1. TABLA IV-2. TABLA IV-3. TABLA IV-4. TABLA IV-5. TABLA IV-6. TABLA IV-7. TABLA IV-8. TABLA IV-9. Composicin mineralgica del concentrado aurfero 81

Granulometra del concentrado aurfero 82 Voltamperometra experimental de Tiourea.. Oxidacin de TU Conversin en funcin del peso inicial de TU.. Extraccin de Au en funcin de la [TU]... Tasa de disolucin inicial de Au en funcin de [TU] Extraccin de Au en funcin de [FDS] Tasa inicial de disolucin de Au en funcin de [FDS]. 85 89 90 91 92 93 94 95 95 96 96 97 98 101 101 101 102 105 105 107 108 109

TABLA IV-10. Cuantificacin de [TU] con conversin constante y CAu...... TABLA IV-11. Tasa inicial de disolucin de Au con XTU constante..... TABLA IV-12. Efecto de diferentes [TU] y [FDS] sobre la disolucin de Au. TABLA IV-13. Pesos disueltos de TU para pruebas del efecto de pH.. TABLA IV-14. Efecto del pH de solucin sobre la disolucin de Au.. TABLA IV-15. Lixiviacin de oro en tiempos prolongados.. TABLA IV-16. Balance de masa en solucin impregnada... TABLA IV-17. Balance de masa en catolito y en ctodo de lana de acero.. TABLA IV-18. Concentracin de TU residual. TABLA IV-19. Determinacin de FEM de oxidacin de TU. TABLA IV-20. Determinacin del grado de conversin apropiado de TU TABLA IV-21. Conversin de TU en 2 horas de oxidacin.. TABLA IV-22. Efecto de la [TU]0 sobre la conversin de Au. TABLA IV-23. Efecto de la [TU]0 sobre extraccin inicial de Au... TABLA IV-24. Efecto de la [TU]0 sobre la tasa inicial de disolucin de Au.

- 12 -

TABLA IV-25. Modelo matemtico referido a la [TU]0...

110

TABLA IV-26. [Au] en solucin estimado por modelo de Esfera Decreciente referido a la [TU]... TABLA IV-27. Efecto de [FDS]0 sobre la conversin de Au. TABLA IV-28. Efecto de la [FDS]0 sobre la extraccin inicial de Au. TABLA IV-29. Efecto de la [FDS]0 sobre la tasa inicial de disolucin de Au. TABLA IV-30. Modelo matemtico referido a la [FDS]0 111 111 112 113 114

TABLA IV-31. [Au] en solucin estimado por modelo de Esfera Decreciente referido a la [FDS]0. TABLA IV-32. CTU y CFDS por balance estequiomtrico referido a CAu.... TABLA IV-33. Modelo matemtico referido tanto a [TU] como a [FDS] TABLA IV-34. CTU y CFDS relacionados al Orden Global de Reaccin... TABLA IV-35. Efecto del pH sobre el grado de conversin de Au.. TABLA IV-36. Determinacin de XAu y 1-(1-XAu)1/3. Control por reaccin. TABLA IV-37. Balance de masa de TU y Au despus de la lixiviacin... TABLA IV-38. Anlisis mineralgico del residuo slido de lixiviacin 115 115 116 117 120 121 123 124

- 13 -

INDICE DE GRAFICOS

GRAFICO IV-1. GRAFICO IV-2. GRAFICO IV-3. GRAFICO IV-4. GRAFICO IV-5. GRAFICO IV-6. GRAFICO IV-7. GRAFICO IV-8. GRAFICO IV-9. Corriente andica vs FEM aplicada.. Corriente vs E andico sobre electrodo de grafito....... Conversin de TU a FDS. Efecto de la [TU]0 sobre la disolucin de Au...... [Au] disuelto respecto a [TU]0 para 1 hora de reaccin... Efecto de la [FDS]0 sobre la disolucin de Au [Au] disuelto respecto a [FDS]0 para 1 hora de reaccin. Efecto de [TU]0 y [FDS]0 sobre la lixiviacin de Au....... [Au] en funcin del pH de solucin. 86 86 89 91 92 93 94 95 97 98 103

GRAFICO IV-10. [Au] para tiempos prolongados de lixiviacin. GRAFICO IV-11. Determinacin grfica de la FEM de oxidacin..

GRAFICO IV-12. Determinacin de la constante de oxidacin referido a la conversin de TU calculado por volumetra.... 106 GRAFICO IV-13. Determinacin de la constante de oxidacin referido a la conversin de TU calculado por estequiometria.. 106 GRAFICO IV-14. Efecto de la [TU] sobre el grado de conversin de Au... GRAFICO IV-15. Orden de Reaccin respecto a la concentracin de TU... GRAFICO IV-16. Modelo matemtico de reaccin respecto a [TU]0.. GRAFICO IV-17. Efecto de la [FDS] sobre el grado de conversin de Au. GRAFICO IV-18. Orden de Reaccin respecto a la concentracin de FDS. GRAFICO IV-19. Modelo matemtico de reaccin respecto a [FDS]0..... GRAFICO IV-20. Modelos cinticos para diferentes [TU]0 y [FDS]0... GRAFICO IV-21. Efecto del pH de solucin sobre la conversin de Au..... GRAFICO IV-22. Conversin de Au en tiempos de reaccin prolongados.. GRAFICO IV-23. Etapa controlante de la lixiviacin de oro con TU...... GRAFICO IV-24. Etapas controlantes del proceso de lixiviacin con TU... 108 109 110 112 113 114 116 120 121 122 122

- 14 -

NOMENCLATURA

TU: TUT: TUL: [TUT]: [TUL]: [TUT]i: [TUT]0: [TUL]t: [TUL]0: [TU]oxid: [TU]prom: CTU: CiTU: CTUt: CTU0: WTU bruto: WTU neto: WAu: FDS: FDS.H6 FDS.H82+: [FDS]: [FDS]0: [FDS]prom: CFDS: CFDS0: CFDSt: [Au]: [Ag]: CAu: CwAu: Au-Tu: AuTU2+: XTU: XAu: f ([TU]): f ([FDS]):

Tiourea. Tiourea total. Tiourea libre. concentracin de TU total (msica o molar). concentracin msica de Tiourea libre (msica o molar) <> [TU]. concentracin de TU total al inicio de la oxidacin. concentracin de TU total al inicio de la lixiviacin. concentracin de TU libre en un instante t de reaccin. concentracin de TU libre al inicio de la lixiviacin. concentracin de Tiourea oxidada <> [FDS]. concentracin promedio de TU. concentracin molar de TU. concentracin molar inicial de TU total. concentracin molar de TU libre en un instante t de reaccin. concentracin molar de TU libre al inicio de la lixiviacin. peso bruto de TU disuelto. peso neto de TU disuelto. peso de oro. Disulfuro Formamidina. Disulfuro Formamidina no protonado. Disulfuro Formamidina protonado o simplemente FDS. concentracin de FDS (msica o molar). concentracin de FDS al inicio de la lixiviacin. concentracin promedio de FDS. concentracin molar de FDS. concentracin molar de FDS al inicio de la lixiviacin. concentracin molar de FDS en un instante t de reaccin. concentracin msica de oro. concentracin msica de plata. concentracin molar de oro. concentracin en peso de oro <> [Au]. Representacin literal del complejo Tiourea-Oro. Representacin molecular del complejo Tiourea-Oro. Grado de conversin de Tiourea. fraccin de extraccin o disolucin de oro en funcin a concentracin de Tiourea en funcin a concentracin de FDS.

- 15 -

toxid: tLix: K X: Vsol: Vol: GastoKIO3: rAu: WmTU: PM: FEM: Eanod: Ecelda: I, i: icelda: ianod: V: mA: SHE: p.o e.: p. ej.: ppm: grs.F: Refdo:

tiempo de oxidacin. tiempo de lixiviacin. pendiente de ecuacin lineal XTU = f(t). volumen de solucin. volumen. Volumen gastado de KIO3 en titulacin de TU. velocidad de disolucin de oro. peso de Tiourea en muestra titulada. peso molecular. Fuerza Electromotrz. potencial andico. potencial de celda. intensidad de corriente. intensidad de corriente de celda. intensidad de corriente andica. voltios. mili amperios. siglas en ingls de Electrodo Estandar de Hidrgeno. peso especfico. por ejemplo. partes por milln (mg/L). gramos de oro fino. referido a.

Nomenclatura especial Mathcad: CTU.0: CFDS.0: PurTU: concentracin molar de TU al inicio de la lixiviacin. concentracin molar de FDS al inicio de la lixiviacin. Pureza de TU.

- 16 -

INTRODUCCIN

La lixiviacin con cianuro es el mtodo comnmente usado para beneficio de minerales aurferos, sin embargo este lixiviante -adems de los elevados niveles de toxicidad- muestra bastantes limitaciones respecto a minerales refractarios los cuales normalmente son sometidos a pre-tratamientos muy costosos. En este sentido, se ha buscado otros agentes alternativos de lixiviacin. La lixiviacin con Tiourea es uno de los avances ms prometedores dentro de estas nuevas tcnicas. Las estrictas regulaciones para la calidad del agua podran ser la razn para el reemplazo gradual de procesamientos txicos. Desde que Plaskin propuso por primera vez (1941) el uso de la Tiourea como reemplazo del cianuro, considerables investigaciones han estado dirigidas hacia el uso de la Tiourea como un liante alternativo del cianuro para lixiviacin de oro (Groenewald, 1975, 1976; hasta Wan, 1995.). Como consecuencia de estos resultados, varias tcnicas para recuperar oro a partir de estas soluciones han sido investigadas. Cementacin con polvo de aluminio (desde Randol, 1981, hasta Lapidus y Gonzales, 2001), carbn activado (Gabra, 1984; Huyhua y Gundiler, 1986.), intercambio inico (Becker, Knothe y Lobel, 1983; Schulze, 1985; Conradie, 1994.), y electrodeposicin (Deschenes, 1986; Jurez y Dutra, 2000.). La aplicacin comercial en la extraccin de oro y plata es realizada en algunas regiones (Hisshion y Waller, 1984; Randol, 1981; Hillgrove, Australia, 1990) Sin embargo, a pesar de las ventajas que presenta la Tiourea respecto al cianuro como reactivo lixiviante, requiere un control riguroso del potencial de electroqumico para lograr la oxidacin en condiciones reversibles a Disulfuro Formamidina el cual acta como catalizador en la lixiviacin cida de oro. Esta reaccin reversible se logra en potenciales menores a 430 mV respecto al electrodo normal de hidrgeno (NHE), usando agentes oxidantes adecuados, evitando de esta manera un consumo excesivo de Tiourea el cual podra inviabilizar econmicamente el proceso.

- 17 -

OBJETIVOS

Objetivo General Proponer una tecnologa innovadora que combina la hidrometalurgia y la electroqumica para la recuperacin de oro a partir de minerales sulfurados aurferos mediante la lixiviacin con Tiourea electro-oxidada y electro-deposicin secuencial instantnea haciendo uso de la electrodilisis para viabilizar econmicamente el proceso, comprobando de este modo las ventajas del uso de la Tiourea como agente complejante del oro, tales como la alta cintica de disolucin, baja toxicidad y efecto mnimo de las sustancias interferentes en comparacin a la cianuracin.

Objetivos Especficos 1. Determinar la conversin ptima de Tiourea a Disulfuro Formamidina a partir de la electro-oxidacin del primero en un reactor de flujo. 2. Determinar los rangos de pH y concentracin de reactivos para lograr una alta eficiencia de extraccin. 3. Estudiar la viabilidad del uso de membranas selectivas de intercambio inico para la concentracin de soluciones diluidas con contenido aurfero va electrodilisis para una subsecuente electrodeposicin en lnea.

- 18 -

CAPITULO I GENERALIDADES

1. ORO

El oro es un elemento qumico de nmero atmico 79 situado en el grupo II de la tabla peridica. Su smbolo es Au (del latn aurum). El oro es un metal de transicin blando, brillante, amarillo, pesado, maleable, dctil que no reacciona con la mayora de productos qumicos, pero es sensible al cloro y al agua regia. De hecho, una onza (28,35 g) de oro puede moldearse en una sbana que cubra 28 m. Como es un metal blando, las aleaciones con otros metales con el fin de proporcionarle dureza son frecuentes. El metal se encuentra normalmente en estado puro y en forma de pepitas y depsitos aluviales y es uno de los metales tradicionalmente empleados para acuar monedas. El oro se utiliza en la joyera, la industria y la electrnica. Se trata de un metal muy denso, con un alto punto de fusin y una alta afinidad electrnica. Sus estados de oxidacin ms importantes son +1 y +3 1.1. Usos El oro puro es demasiado blando para ser usado normalmente y se endurece alendolo principalmente con plata y/o cobre para ser usados en joyera, fabricacin de monedas y como patrn monetario. En Joyera se utilizan diferentes aleaciones para obtener diferentes colores y matices, a saber:

Oro amarillo = 1000 g de oro amarillo tienen 750 g de oro, 125 de plata y

125 de cobre.

Oro rojo = 1000 g de oro rojo contienen 750 g de oro y 250 de cobre.

- 19 -

Oro rosa = 1000 g de oro rosa contienen 750 g de oro, 50 g de plata y 200

de cobre.

Oro blanco = 1000 g de oro blanco tienen 750 g de oro y de 100 a 160 de

paladio y el resto de plata.

Oro gris = 1000 g de oro gris tienen 750 g de oro, alrededor de 150 de

nquel y el resto de cobre.

Oro verde = 1000 g de oro verde contienen 750 g de oro y 250 g de plata.

Debido a su buena conductividad elctrica y resistencia a la corrosin, as como una buena combinacin de propiedades qumicas y fsicas, se comenz a emplear a finales del siglo XX como metal en la industria donde tiene las siguientes aplicaciones: El oro ejerce funciones crticas en ordenadores, comunicaciones, naves espaciales, motores de aviones a reaccin, y otros muchos productos. Su alta conductividad elctrica y resistencia a la oxidacin ha permitido un amplio uso como capas delgadas electro depositadas sobre la superficie de conexiones elctricas para asegurar una conexin buena, de baja resistencia. Como la plata, el oro puede formar fuertes amalgamas con el mercurio que a veces se emplea en empastes dentales. El oro coloidal (nano partculas de oro) es una solucin intensamente coloreada que se est estudiando en muchos laboratorios con fines mdicos y biolgicos. Tambin es la forma empleada como pintura dorada en cermicas. El cido cloro urico se emplea en fotografa. El istopo de oro 198Au, con un periodo de semi-desintegracin de 2,7 das, se emplea en algunos tratamientos de cncer y otras enfermedades.

- 20 -

Se emplea como recubrimiento de materiales biolgicos permitiendo ser visto a travs del microscopio electrnico de barrido (SEM). Se emplea como recubrimiento protector en muchos satlites debido a que es un buen reflector de la luz infrarroja. En la mayora de las competiciones deportivas es entregada una medalla de oro al ganador, entregndose tambin una de plata al subcampen y una de bronce al tercer puesto. 1.2. Produccin y demanda mundial de oro. Actualmente, el primer productor de oro a nivel mundial es Sudfrica (296 toneladas) seguido por Estados Unidos, Australia, China y Per (207 toneladas). Alrededor del 68 por ciento de la produccin mundial est concentrada en nueve pases que son principales productores de oro del mundo, entre ellos el Per. En el ao 2003, la produccin de Sudfrica, lder mundial, disminuy debido a dificultades operativas, menores leyes de mineral y consolidaciones empresariales que han conducido a la suspensin de la actividad en reas con producciones marginales. De todas formas, la contribucin del pas a la produccin mundial se mantiene en el 15%. En el caso contrario se encuentra Australia, que ha visto incrementada su produccin en un 6%, lo que junto al descenso sufrido por Estados Unidos, la ha situado como segundo productor mundial de oro. La principal zona productora es Australia Occidental, con el 70%, seguida por Queensland y Nueva Gales del Sur, cada una con el 10% de la produccin. China y Rusia tambin han aumentado sus producciones en 2003, ocupando el cuarto y sexto lugar mundial, respectivamente. Per, lder en Iberoamrica, increment su produccin en un 7%, principalmente gracias a la produccin de Yanacocha, la segunda mina de oro a escala mundial, que aument su produccin en un 23%, respecto a 2002.

- 21 -

Los mayores descensos se han producido

en Estados Unidos,

principalmente debido al proceso de consolidacin entre las ms importantes empresas productoras de oro, y en Canad, que ha pasado a ocupar la sptima posicin mundial, tras el cierre de varias minas (cese de actividad minera en Kiena, en septiembre de 2002, y de las minas Con y Lupin, en agosto de 2003).

Cuadro I-1. Principales productores de oro en el mundo hasta el ao 2003 (kg de Au contenido) [1]

1999 Sudfrica Estados Unidos Australia China Per Rusia Canad Indonesia Uzbekistn Ghana Papa Nueva Guinea Tanzania Colombia Mali Brasil 451 341 299 165 128 125 157 129 88 78 65 4 34 23 51 200 481 750 680 486 870 755 032 100 660 747 890 599 688 422 2000 428 353 296 176 132 142 155 127 87 78 74 15 37 28 50 200 437 420 910 585 500 538 192 500 399 540 060 018 717 393 2001 394 335 280 181 138 152 160 166 85 70 67 30 21 42 42 757 000 080 870 022 500 200 090 400 049 043 088 813 288 884 2002 398 298 266 189 157 170 151 139 87 69 61 36 20 57 41 258 000 140 810 013 872 218 650 800 575 379 000 820 964 730 2003 372 277 282 210 172 170 141 141 86 70 68 48 46 45 40 766 000 000 000 619 068 548 019 000 552 106 128 501 528 438

Sin embargo, en los ltimos aos, China, Australia han incrementado su produccin de oro y la tendencia es que desplacen a Sudfrica del primer lugar. La demanda mundial por oro durante el 2005 fue de 2,708 toneladas, teniendo entre los principales compradores a India, Estados Unidos, China, Turqua y Arabia Saudita, los que en conjunto representaron el 56 por ciento de la demanda de oro para joyera. Sin embargo, a enero del 2006 segn estadsticas del World Gold Council la produccin mundial de oro alcanzaba las 2.400 toneladas anuales, mientras que la demanda sobrepasaba las 3.600 toneladas. Entre los principales demandantes de oro para inversiones (como valor de refugio), con 387.9 toneladas en total, estn la India (37.4 por ciento), Turqua (14.9 por ciento), Japn (11.1 por ciento) y Vietnam (9.5 por ciento).

- 22 -

1.3.

Estadstica de Produccin Nacional de Oro Desde el ao 2003, el Per ha pasado a ocupar el quinto lugar en la

produccin mundial de oro, gracias al incremento de produccin de la Minera Yanacocha, la segunda mina de oro a escala mundial. Se estima que en el ao 2008 las minas aurferas peruanas y los lavaderos de oro produjeron 5.8 millones de onzas, 13.5% menos que en el 2005, en el que se alcanz una produccin de 6.7 millones debido a la mejor produccin de Yanacocha y el inicio de produccin de la mina Alto Chicama de Barrik. Per produce el 8% del oro del mundo, detrs de Sudfrica (1 con 17%, Australia (2, con 11%) y USA (3 con 10%).

7,000 6,000 Aluvial Filoneano 413 602 577 725 3,554 3,732 2,304 3,919 4,463 530 534 6,170 6,013 5,137 5,094 475 517 508 526 537

Miles de Onzas Finas

5,000 4,000 3,000 2,000 1,000 0

4,947 5,246

1998 1999 2000 2001 2002 2003 2004 2005 2006 2007 2008

Figura I-1.

Produccin de Oro en Per hasta el 2008[2]

Hasta el ao 2008 los principales departamentos productores de oro en el Per segn fuentes del Ministerio de Energa y Minas (Anuario Minero 2008) eran: Cajamarca 31.9%, La Libertad 31.8%, Madre de Dios 9.3%, Arequipa 9%, Ancash 7%, Moquegua 2.6%, Ayacucho 2.4 y Puno 1.8%. El resto es producido por otros departamentos como Pasco Junn, Huancavelica, Cuzco, Lima, Apurmac y Tacna. Segn la misma fuente, la gran y mediana minera produce

- 23 -

aproximadamente el 88% del total de oro extrado de los diferentes yacimientos aluviales y filonianos.

OTROS 22.8% YANACOCHA 31.2%

PODEROSA 1.8% RETAMAS 2.4% ARUNTANI 2.6% HORIZONTE 2.9% SANTA ROSA 2.9% BUENAVENTURA 6.3%

BARRICK 27.2%

Figura I-2.

Produccin de Oro en Per por empresas (2006)

[2]

Segn fuentes de la Sociedad Nacional de Minera y Petrleo, los destinos de las exportaciones de oro en el 2008 fueron: Suiza 60.7%, Canad 23.7%, Estados Unidos 12.0%, Reino Unido 2.4%, Mxico 0.7% y otros 0.6%[3]. Segn el anuario del Ministerio de Energa y Minas, el Per export oro en el 2008 por un valor de 5,588 millones de dlares lo cual representa el 30.0% del valor de las exportaciones mineras del mismo ao, esto, debido al incremento en el precio internacional de este metal el cual lleg en cierta poca a US$ 1,100 por onza troy. Del total de exportaciones mineras, el oro ocupa el segundo lugar despus del cobre. Pero mientras el precio del cobre lleg a su pico mximo en julio del 2008 luego del cual tuvo una fuerte cada, el precio del oro se ha ido incrementando obteniendo un precio promedio de US$ 872 por onza troy en el

- 24 -

mismo ao; y segn expertos, la tendencia del precio es a mantenerse con elevados precios al menos por los siguientes tres aos.

Zinc Plata Hierro Otros 8% Estao 3% 2% 6% Plomo 4% 6% Cobre 41%

Oro 30%

Figura I-3.

Exportaciones Metales Varios 2008[2]

En trminos generales, podemos decir que las exportaciones mineras representan el 59.5% del total de exportaciones de la economa peruana. Segn fuentes del Ministerio de Energa y Minas,[2] a diciembre del 2007, las reservas probadas de oro en el Per estaban estimadas en 16 millones 300 mil onzas troy, de los cuales el 55% correspondan a los departamentos de Cajamarca y La Libertad.

2.

MINERALOGIA Y OCURRENCIA DEL ORO Se forma en filones hidrotermales, normalmente relacionados con cuarzo y

sulfuros, diseminados en rocas. Filones de cuarzo y depsitos de aluvin aurfero y pepitas. La principal ocurrencia mineralgica del oro es como oro nativo y fino en forma de inclusiones dentro de otros minerales: piritas, arsenopiritas, calcopiritas, esfaleritas, limonitas, cuarzo y en materia carbonosa.

- 25 -

La mineraloga del oro est determinada por la forma como se presenta: Electrum: Cuando el contenido de plata es 20 % o ms. Minerales oxidados: La oxidacin y otras alteraciones hidrotrmicas permite el rompimiento de la estructura de la roca, incrementando su permeabilidad. Minerales sulfurados : Asociaciones comunes con piritas, arsenopiritas Minerales carbonceos: Los componentes de carbn adsorben el oro disuelto durante la lixiviacin (preg-robbing). Teluros: Qumica de tratamiento compleja. Formas comunes Silvanita, Calaverita, Petzita. El oro nativo se presenta generalmente aleado con plata como la principal impureza y en aleaciones con plata, cobre y fierro. Adems con teluros, selenio, bismuto, mercurio, platino, bismuto.

Figura I-4.

Oro Nativo[4]

Se debe distinguir entre: Oro libre.- Posee bordes de contacto propio con otros minerales, ejemplo: Oro en vetillas Oro encapsulado.- El oro se encuentra alojado al interior de otro mineral de tamao bastante mayor. Los yacimientos aurferos estn clasificados en:

Vetas y filones. El oro se encuentra atrapado dentro de lo no valioso.

- 26 -

Cuadro I-5.

Yacimiento Aurfero en Vetas[5]

Placeres. En los placeres, el oro metlico aparece mezclado con guijos,

arena o arcilla, al haber sido transportado desde su lugar de origen por la accin del agua y depositado en su nuevo emplazamiento por accin mecnica, por deposicin qumica o por una y otra.

Figura I-6.

Explotacin de Oro en Placeres (Ros)[6]

Diseminados. El oro se encuentra libre, fino y esparcido o diseminado

en grandes extensiones de terreno formando bolsones. El cuerpo mineral est cubierto por una capa de poco espesor de material no mineralizado. La ley de oro en este tipo de ocurrencia por lo general es relativamente bajo.

- 27 -

Cuadro I-7. Explotacin a Tajo Abierto de Oro Diseminado[7]

Oro como sub-producto. Oro asociado a sulfuros (ejemplo calcopiritas)

que fue concentrado juntamente con el metal base (cobre), tratado por mtodos piro-metalrgicos y separado en los procesos de electrorefinacin.

Figura II-1. Obtencin de Oro como subproducto de fundicin.

[8]

- 28 -

3.

ORO EN EL PERU El Per es un mendigo sentado en un banco de oro Antonio Raymondi El Per, pas minero por tradicin, desde la poca preincaica ya se obtena

de la naturaleza, cobre, oro, plata y las aleaciones, dndole prestancia personal y social al que lo usaba como obras de arte en diferentes formas de presentacin. A lo largo de la historia el Per se ha caracterizado por ser el mejor exponente artesanal y orfebre de Amrica. Desde tiempos precolombinos se desarrollaron diferentes culturas a lo largo de nuestro territorio, como Chavn, Moche y Chim. Ellos dejaron como testimonio sus trabajos en oro plata y otros. La cultura Chim fue la ms avanzada en el trabajo en oro. Tenemos como ejemplo los Tumis, que eran cuchillos ceremoniales para sus diferentes ritos. La cultura Moche dejo un legado importante con sus trabajos, muchos de los cuales podemos apreciar en el Seor de Sipn.

Figura II-2. Mascara de Oro de la Cultura Chim.

[9]

Las regiones donde estn los mayores yacimientos de oro son Cajamarca, La Libertad, Arequipa, Ancash; mientras que las principales empresas mineras aurferas son Yanacocha y Barrick en la gran minera y Buenaventura, Aruntani, Ares y Santa Rosa en la mediana minera. La explotacin de los yacimientos de oro es generalmente a tajo abierto.

- 29 -

Sin embargo, no hay regin del Per que no ofrezca algn depsito aurfero; los cerritos que forman pequeas cadenas en la llana regin de la Costa; las profundas quebradas de la Sierra; la elevada e inhospitalaria Cordillera, los vrgenes bosques de la Montaa; en una palabra, todas las zonas ofrecen minas o lavaderos de oro. El oro es sumamente repartido en toda la extensin del Per; y si es verdad que hay lugares donde la cantidad de este metal contenida en terrenos aurferos es demasiado pequea para pagar los gastos de extraccin, lo es tambin que hay otros en que las minas y lavaderos pagan dichos gastos con usura. La riqueza del Per en metales preciosos es proverbial, siendo muy comn el or decir, exagerando la riqueza de un lugar o el valor de una cosa, es rico como el Per o vale un Per. [10]

- 30 -

CAPITULO II PROCESOS METALURGICOS PARA EL BENEFICIO DE MINERALES AURIFEROS

1.

1.1. METODOS HIDROMETALURGICOS Separacin gravimtrica Los mtodos de separacin gravimtrica se usan para tratar una gran variedad de minerales, que varan desde los sulfuros pesados como la galena (peso especfico 7,5) hasta el carbn (peso especfico 1,3), y tamaos de partculas en algunos casos por debajo de 50 m. Las plantas de concentracin gravimtrica tienen dos propsitos:

Separacin de acuerdo a una clasificacin por tamaos, minerales de la

misma densidad (clasificacin).

Separacin de acuerdo a diferentes densidades de minerales de

aproximadamente el mismo rango de tamao (concentracin). La concentracin gravimtrica separa minerales de diferentes densidades debido a un movimiento relativo debido a la gravedad y otras fuerzas, como la que ofrece al movimiento de un cuerpo un fluido viscoso, como el agua, aire, etc. Para una separacin efectiva es esencial que exista una marcada diferencia de densidades entre el mineral y la caja. Una idea del tipo de separacin posible puede obtenerse de la relacin:

Dh Df Dl Df

(E1)

Donde Dh es el peso especfico del mineral pesado, Dl es el peso especfico del mineral liviano, y Df es el peso especfico del medio fluido.

- 31 -

En trminos generales, cuando el cociente es mayor que 2,5, ya sea positivo o negativo, la separacin gravimtrica es fcil. Cuando este valor va decreciendo, la eficiencia de la separacin tambin decrece, y por debajo de 1,25 la separacin gravimtrica ya no es factible econmicamente. (1) Los procesos gravimtricos son muy sensibles a la presencia de lamas, consiguientemente se debe evitar en lo posible la generacin de finos (lamas). Los equipos ms conocidos de separacin gravimtrica de oro son:

Jigs.- son normalmente usado para concentrar material relativamente

grueso y, si el material de alimentacin es relativamente uniforme, entre 3 10 mm, no es difcil lograr una buena separacin de minerales con un rango de pesos especficos estrecho en la alimentacin (por ejemplo fluorita, p.o e. 3,2, del cuarzo, p.o e. 2.7) y si la diferencia de pesos especficos es mayor la separacin ser mejor.

Canaletas.- Son canaletas corrientes, champa lavador, canaln

prefabricado, mesas rayadas, canoa. La inclinacin de la canaleta segn la forma de operacin y tamao de grano de la alimentacin: 2 8 para pre concentracin de alimentacin de minerales pesados; alrededor de 14,8 para post lavado de concentrados clasificados con estrecho rango de tamao de grano en ritmo de trabajo intermitente en Bolivia. Las canaletas pueden ser de 2 m de largo por 0,5 m de ancho por 0.5 m de profundidad. En Tailandia pueden ser ms largas. Los champa lavadores son canaletas con piso de plantas de lodazales y que aumentan la capacidad de adhesin en el piso. Tambin se usan las trancas en las canaletas, las cuales tienen diferentes secciones y cambian la velocidad del flujo de la pulpa, las partes livianas pasan y las partes pesadas se depositan tras las trancas y de esta manera se logra la concentracin.

Conos.- El cono Reichert, es un dispositivo de concentracin por

gravedad en hmedo diseado para instalaciones de gran capacidad. Su

- 32 -

principio de operacin es el mismo que el de las canaletas descritas interiormente, pero el flujo no est restringida o influenciada por las paredes laterales. Una unidad industrial consta de varios conos instalados uno sobre otro que conducen a una mejor recuperacin. Estos conos se fabrican en fibra vidrio y vienen en estructuras de 6 m de alto. Los conos tienen un dimetro de 2 m y no se mueven.

Espirales.- Los concentradores a espiral han encontrado muchas

aplicaciones con buenos resultados. Se usan desde 1943. Tiene una forma semicircular. La pulpa debe ingresar con un 15 a 45% de slidos y un tamao entre 3 mm y 75 m en la parte superior del equipo.

Mesas Concentradoras.- La mesa es una superficie plana ligeramente

inclinada A (Fig. 7) a la cual llega la pulpa con un 25 % de slidos en peso por medio de un cajn alimentador y es distribuida a lo largo de C; el agua de limpieza es suministrada a lo largo de la canaleta D. La mesa vibra longitudinalmente, por medio del mecanismo B, usando una carrera adelante lento y un retorno rpido, el cual hace que las partculas de mineral se arrastre lentamente a lo largo de la mesa y paralela a la direccin de su movimiento.

Figura III-1: Mesa de Concentracin Gravimtrica (Wifley)

(1)

- 33 -

Concentradores

centrfugos.-

Los

concentradores

centrfugos

constituyen la principal innovacin realizada a los implementos de concentracin gravimtrica de oro. En un tiempo muy corto, han ganado gran aceptacin para la recuperacin gravimtrica de oro en minas grandes; frecuentemente en los circuitos de molienda para separar oro libre y evitar sobre molienda y antes de plantas de cianuracin o flotacin para recuperar el oro grueso. Tambin existen muchas aplicaciones en plantas industriales en la minera aurfera aluvial. Otra aplicacin especial para los concentradores centrfugos es la recuperacin del oro como un producto secundario, por ejemplo en canteras de grava. Todos los concentradores centrfugos operan con el mismo principio: bsicamente, un recipiente que rota efecta la separacin gravitacional de la carga en un campo centrfugo. Los tipos de concentradores centrfugos ms utilizados estn basados en el mismo principio pero difieren en su diseo tcnico. Se encuentran los concentradores Knelson, Knudsen y Falcon.[11] 1.2. Amalgamacin La amalgamacin es un proceso que se aplica para recuperar oro y plata nativa de materiales aurferos o argentferos. El oro, la plata y varios otros metales y sus compuestos son capaces de alearse con el mercurio. Dichas aleaciones se conocen como amalgamas. La amalgamacin en la minera aurfera sirve para recuperar el oro en forma de amalgama y as separarlo de los minerales acompaantes. La amalgama se forma por el contacto entre mercurio y oro en una pulpa con agua. El oro libre (nativo) en un tamao de grano entre 20-50 mm y 1-2mm es apropiado para la amalgamacin. El oro grueso se puede recuperar fcilmente con mtodos gravimtricos. En el proceso de amalgamacin, el oro se disuelve mnimamente en el mercurio. La amalgama contiene generalmente partculas de oro superficialmente aleadas con el mercurio y ligadas entre s por el mismo.

- 34 -

Figura III-2: Amalgamacin Artesanal[12]

Figura III-3: Amalgama de Oro

[13]

En principio, todo el oro libre y limpio (p. ej. No cubierto por xidos de hierro) se amalgama. Sin embargo, frecuentemente el mineral bruto puede contener ciertos minerales acompaantes y/o impurezas con efectos negativos para el proceso de amalgamacin. Algunos de tales problemas se describen a continuacin:[14]

Los sulfuros de arsnico, antimonio y bismuto reaccionan con el

mercurio, produciendo una prdida significativa del mineral precioso y mercurio. En un ambiente oxidante (por ej. Con aguas cidas de mina), tambin la pirrotina y en menor grado la pirita y calcopirita pueden tener un efecto negativo sobre la amalgamacin. La adicin dosificada de cal neutraliza parcialmente dichos efectos.

Los lubricantes y las grasas son extremadamente problemticos, porque

se fijan al mercurio y tienden a atrapar sulfuros, talco, arcillas y otros minerales formando una slida pelcula de finas partculas.

Adicionalmente, los lubricantes o grasas causan la flotacin del oro, el cual es alejado del contacto con el mercurio. Tales factores, naturalmente bajan la recuperacin del metal precioso en un proceso de amalgamacin. Las medidas preventivas para evitar dichos factores negativos incluyen, aadir agentes limpiadores, algn detergente fuerte o la savia (jugo) de una planta; el objetivo de su uso es saponificar el aceite y la grasa.

- 35 -

Los metales de aluminio, cobre, plomo, zinc pueden amalgamar,

consumir y ensuciar el mercurio; dispersndose en forma de partculas finsimas bajo condiciones oxidantes.

La baritina, el talco, la esteatita y otros silicatos hidratados de

magnesio y aluminio tambin podran interrumpir el proceso e incrementar las prdidas de oro y mercurio. Finalmente, la amalgama es sometida a un quemado directo al ambiente para eliminar el mercurio y dejar libre el oro. 1.3. Flotacin En la flotacin se aprovechan las diferentes caractersticas fsico-qumicas de la superficie de los minerales para el proceso de separacin: algunos minerales en una pulpa de grano fino se vuelven hidrfobos aadindoles reactivos (colectores, activadores). El aire inyectado al tanque (celda de flotacin) que contiene la pulpa lleva las partculas hidrfobas a la superficie, donde flotan en forma de espuma, y entonces se retira. Gracias a las variaciones de pH de la pulpa y a los reactivos adicionados, se puede recuperar selectivamente diferentes minerales. La flotacin se utiliza muy poco en la minera aurfera para slo recuperar oro libre, y s ms a menudo para recuperar sulfuros aurferos junto con el oro liberado (bulk flotation). Existen diferentes tipos de celdas de flotacin en uso, en las que se combina la agitacin de la pulpa y su aireacin. En varios casos, la flotacin ha sido probada para separar el oro libre de concentrados de sulfuros, reemplazando la amalgamacin. Esto funciona solamente para un tamao limitado de granos, debido a que el oro ms grueso, por su masa, no flota tan fcilmente. Tambin es difcil hacer flotar las partculas ultra finas. Sin embargo, en un tamao de grano apropiado (aproximadamente 100 a 20 m), la separacin del oro y sulfuros puede funcionar. El uso de la flotacin implica otros problemas ambientales, porque es necesario el uso de varios reactivos, especialmente cal, para el ajuste del pH,

- 36 -

colectores (xantatos), espumantes y otros, como en el caso de una flotacin selectiva de oro, donde se emplea cianuro o cromato para deprimir la pirita. Generalmente, las minas pequeas no disponen de los conocimientos ni de los fondos de inversin necesarios para controlar eficientemente estos reactivos, que son despus vaciados a los ros. Adems, el mismo proceso de flotacin, por su complicado manejo (control de pH, dosificacin de reactivos, tiempos de acondicionamiento, etc.), presupone un grado de conocimientos tcnicos que rara vez se encuentra entre pequeos mineros. Por esto, el uso de la flotacin queda restringido (con algunos excepciones) a la minera industrial.[15]

Figura III-4: Celda de Flotacin

[16]

Las parmetros usuales de operacin en la flotacin de piritas aurferas son: pH = 6-7, Molienda: 55% -200 Malla. Por otro lado, los reactivos ms usados en la flotacin de menas aurferas son: Xantato Amlico de Potasio y Aeropromter 404 como colectores; Teuton 100 como espumante; NaCO3 modificador de pH que sirve para separar sulfuros y dispersar lamas; Cal para deprimir oro si es lo que se desea; CuSO4 para activar la arsenopirita, es el ms usado en la flotacin de oro. Como depresor es ms usado el silicato de sodio para deprimir cuarzo, silicatos.

- 37 -

1.4.

Lixiviacin La lixiviacin es una operacin unitaria que consiste en una extraccin

slido lquido empleada para separar los constituyentes solubles de un slido inerte con un solvente. El proceso completo de extraccin suele comprender la recuperacin por separado del solvente y del soluto. La extraccin slido-lquido tiene gran importancia en un gran nmero de procesos industriales. En metalurgia en la extraccin de: cobre con cido sulfrico, oro y plata con cianuro, etc. Debido a que usualmente se utiliza el cianuro como agente lixiviante, mencionar los cuatro mtodos de lixiviacin2)

Dump Leaching.- Su campo de aplicacin est enfocado a los

minerales permeables a las soluciones lixiviantes debido que utilizan un sistema de percolacin. Este mtodo consiste en el amontonamiento del mineral tal como sale de la Mina, con el menor manipuleo del material, se procesan en gran volumen (millones de toneladas) con camas de una altura de ms de 80 metros, su sistema de riego es por goteo con soluciones cianuradas de bajsima concentracin, los contenidos de oro en los minerales es bajo estn alrededor de 1 gramo por tonelada de mineral.

Figura III-5: DUMP. Leyes menores a 1 gr/TM

[17]

Heap Leaching.- Este mtodo es similar al Dump Leach, con la

diferencia de que en este mtodo, el mineral es previamente aglomerado. La analoga es el apilamiento o lo que es lo mismo formar pilas de mineral para

- 38 -

ser rociadas por soluciones cianuradas por el sistema de goteo, aspersin o tipo ducha.

Figura III-6: HEAP. Leyes menores a 3 gr/TM[18]

El volumen de material es menor que el Dump pero los contenidos de oro son mayores a 1 gramos por tonelada, lo que permite en la mayora de las operaciones Heap una etapa de chancado a un tamao de de pulgada al 100 %.

Vat Leaching.- El nombre del mtodo est referido a que el mineral

esta en un recipiente tipo Batea, entonces el Vat Leaching sera el acumulamiento de mineral en una batea o un equivalente que puede ser pozas de concreto o mantas transportables, en el que se agrega las soluciones cianuradas por INUNDACIN, las operaciones pueden ser de diverso tamao, las leyes en oro deben justificar la molienda, previamente a los riegos de soluciones cianuradas, se realiza una aglomeracin al material molido.

Figura III-7: VAT. Leyes mayores a 6 gr/TM

[19]

- 39 -

Lixiviacin por agitacin.- Es aplicable a minerales impermeables que

requieren de una molienda fina para la mxima liberacin de valores, y as obtener buenas recuperaciones en oro, si el oro es ms expuesto a las soluciones cianuradas, mayor ser su disolucin del oro. La recuperacin de oro de las soluciones ricas se realiza en dos formas: una es la del Carbn activado (CIP) y la otra tcnica es la de precipitar con polvos de zinc ( Merril Crowe).

Figura III-8: Leyes mayores a 8 gr/TM

[20]

1.5.

Bio-lixiviacin Este proceso es aplicable a minerales refractarios de oro en los cuales ste

se encuentra incluido dentro de una matriz mineral de sulfuros, lo cual dificulta su posterior recuperacin. La bacteria aerbica ms usada llamada Acidithiobacillus ferro-oxidans es responsable de la actividad lixiviante. El mecanismo de accin bacteriana consiste bsicamente en transformar sulfuros, que no se solubilizan en medios acuosos, en sulfatos que se disuelven fcilmente en soluciones acuosas. La capacidad de aquella bacteria para crecer en presencia de cidos y de altsimas concentraciones de metales, sumado a que no necesita fuentes orgnicas para procurarse carbono y que crece a temperaturas moderadas, la hace ideal para los procesos de recuperacin de metales a partir de minerales.

- 40 -

La accin de las bacterias elimina esta matriz del mineral liberando al oro y haciendo as ms eficaz su recuperacin y con una marcada disminucin del gasto en cianuro que, en caso contrario, es consumido por hierro y cobre que suelen estar presentes en la matriz de sulfuros. La bio-oxidacin se realiza frecuentemente en grandes tanques agitados a los cuales se agregan los microorganismos, las soluciones acuosas, con un mnimo de sales requeridas por los microorganismos, y el mineral. Posteriormente, el mineral lavado en condiciones apropiadas es expuesto a una solucin de cianuro para lixiviar el oro

[2]

obteniendo recuperaciones comercialmente aceptables. AGENTES DE LIXIVIACION DE ORO Una reaccin fisicoqumica en el cual se hallan involucradas una fase

2.

slida y otra lquida se consuma en las cinco etapas siguientes: 1. Difusin de los reactantes desde la solucin hasta la interface slidolquido. 2. Adsorcin de los reactantes en la superficie del slido. 3. Reaccin en la superficie. 4. Desorcin de los productos de la reaccin de la superficie del slido. 5. Difusin de estos productos de la interface slido-lquido a la solucin. En todos los casos donde el oro es sometido a un proceso de lixiviacin, la disolucin est regida por los principios electroqumicos de la Corrosin, en donde el mecanismo de reaccin depende de cada sustancia lixiviante. 2.1. Cianuro Dado que todo fenmeno de corrosin est basado en la formacin de dos medias celdas de reaccin, una catdica y otra andica; la reduccin del oxgeno sobre la superficie metlica en la zona catdica va acompaada por la oxidacin del oro en la zona andica de acuerdo a las siguientes reacciones:

O2 + 2 H 2 O + 2 e H 2 O2 + 2 OH

(R1)

- 41 -

2 Au 2 Au + + 2e

Au + + 2CN Au(CN ) 2

(R2) (R3)

La ecuacin fundamental de cianuracin segn Elsner es:

4 Au + 8 NaCN + O2 + 2 H 2 O 4 NaAu (CN ) 2 + 4 NaOH

(R4)

La cianuracin requiere de condiciones bsicas y concentraciones de cianuro libre relativamente diluidas. En valores de pH por debajo de 10, el cianuro se hidroliza lo que ocasiona mayor consumo por formacin de gases HCN lo cual es altamente txico. En pH mayores de 12, la velocidad de cianuracin se inhibe. El rango de pH recomendado est entre 10.5 y 11.5. En lo que respecta a la concentracin del cianuro libre en la solucin la mayora de especialistas coinciden en que lo valores recomendados oscilan entre 0.05 y 0.1% de porcentaje en peso. Las concentraciones bajsimas de oro menores a 0.001% no disuelven el oro. Del mismo modo, a altas concentraciones de cianuro, por encima de 0.25% provocan la pasivacin del oro por las reacciones colaterales con otros elementos que provocan la formacin de pelculas sobre las partculas de metal. 2.2. Tiourea(3) Tiene mayores ventajas que el cianuro sobre todo en minerales refractarios. Es el lixiviante alternativo que mayor atencin ha recibido por parte de los investigadores interesados en la lixiviacin de oro y plata. Este inters se debe sobre todo a dos factores: (1) Es mucho menos txica que el cianuro y (2) Altas tasas inciales de disolucin. Las principales caractersticas inherentes del proceso son:

Operacin en medio cido, pH entre 1.5 y 3.0 Posibilidad de usar varios agentes oxidantes, entre ellos el Fe3+.

- 42 -

La disolucin de oro involucra la formacin de un complejo catinico a diferencia de la cianuracin que es un complejo aninico.

El mecanismo de reaccin est dado por las siguientes etapas:

2 Fe3+ + 2CS( NH 2 ) 2 H 3 N ( NH )CSSC( NH ) NH 3

2+

+ 2 Fe2+ (R5)

Au +

1 (H 3 N ( NH )CSSC( NH ) NH 3 )2+ + CS( NH 2 ) 2 Au(CS( NH 2 ) 2 ) + 2 2 (R6)

La reaccin global de disolucin para la formacin del complejo catinico est representado por:

Au 0 + 2 SC( NH 2 ) 2 Au[SC( NH 2 ) 2 ]2 + e

+

(R7)

2.3.

Tiosulfato(3) La limitacin principal de Tiosulfato parecera consistir en su aplicabilidad

(la mayora de pruebas han sido realizados en minerales tipo carbonceos). Similar a la Tiourea, la reaccin de lixiviacin es muy sensible al potencial de pH y Redox. El Tiosulfato es tambin inherentemente metaestable y se descompone fcilmente a sulfato por una serie de especies de oxgeno azufre (principalmente tetrationato) y sulfuros. Por consiguiente, su reutilizacin no parecera ser posible. Sin embargo, la oxidacin (desintoxicacin) a sulfato es posible, pero esto sera sumamente costoso ya que la demanda qumica de oxgeno sera considerable y los costos operativos aumentaran significativamente puesto que cuatro moles de oxgeno son requeridas por mol de Tiosulfato para obtener sulfato. El uso de Tiosulfato como un lixiviante alternativo ha pasado de escala de laboratorio a una escala piloto archivado en una aplicacin en Nevada, USA. Actualmente est por entrar en operacin una Planta de Tiosulfatacin en el oriente de Bolivia. El pH de operacin vara entre 8 y 11. La reaccin de disolucin del oro est dado por:

Au + 2 S2 O3

2

Au( S2 O3 ) 2

+ e

(R8)

- 43 -

2.4.

Tiocianato(3) Por mucho tiempo se ha sabido que el Tiocianato acta como un lixiviante

del oro. No est considerado aqu el mecanismo para la formacin del in cianuro en el rango cido y neutro de pH en presencia de un oxidante como agua oxigenada. En los ltimos aos, Barbosa-Filho y Monhemins mostraron que el Tiocianato puede lixiviar oro en el rango de pH de 1 3 en altas temperaturas (hasta 85 C). El bajo pH y las altas temperaturas indicaran que altos costos de capital seran requeridos para una planta de lixiviacin. Las temperaturas superiores tambin querran decir que altos costos operativos seran requeridos comparado con la cianuracin. La disponibilidad de Tiocianato tambin puede ser una restriccin y si se tiene que desintoxicar el Tiocianato, se necesitara una demanda considerable de oxgeno, lo cual incrementara aun ms los costos operativos. La ecuacin global de reaccin es:

Au + 2 SCN Au( SCN ) 2 + e

2.5. Amoniaco(3)

(R9)

Xinghui ha descrito el uso de amonaco como un lixiviante para minerales refractarios a temperaturas entre 100 y 300 C y 1.7 a 7.9 bar. El uso de amonaco es ms comnmente conocido como un reactivo adicional en la cianuracin para cuerpos de mineral que contienen cobre. Las altas temperaturas y las presiones requeridas indicaran inversin altos de capital para una planta de lixiviacin de este tipo. Aunque los tiempos cortos de reaccin de 2 4 h fueron reportados para 88 95% de recuperacin, los costos operativos pareceran ser prohibitivos debido a las altas temperaturas y las presiones de por s. La disponibilidad de amonaco y su costo, sin embargo, no seran una restriccin. El amonaco tendra que ser reciclado y no podra ser desintoxicado fcilmente. Este reactivo aun puede estar disponible para la mayora de tipos del mineral, pero no puede ser selectivo lixiviando especialmente para cuerpos de mineral cuprferos. Esto es debido a la formacin de tetra-amina de cobre a partir de la mayora de minerales

- 44 -

de cobre. El sistema tendra que estar cerrado para impedir la emisin de amonaco. Esto es especialmente verdad con respecto a regulaciones prximas de emisiones gaseosas como el Toxic Release Inventory (TRI) en USA y el NPI en Australia. La reaccin qumica con el oro es la siguiente:

Au + 2 NH 3 Au( NH 3 ) 2 + e

+

(R10)

2.6.

Bisulfuro(3) Hunter y otros investigadores de YES Technologies describi un proceso

visionario que usa bisulfuro como lixiviante de oro. El tiempo de residencia demasiado largo y circuito cerrado, que probablemente sera requerido, significara altos costos de capital para la inversin en una planta de lixiviacin. Sin embargo, la disponibilidad y el precio razonable de bisulfuro y sus fuentes indican una economa razonable de extraccin y porque el H2S es regenerado desde sulfato usando bacteria. Los costos operativos consideran desintoxicacin, sin embargo, sera muy alto, porque una demanda qumica alta de oxgeno tambin sera necesaria. Una de las limitaciones parecera la aplicabilidad exclusiva de este proceso a minerales bio-oxidados, porque una fuente de in sulfato es requerida para la regeneracin del bisulfuro. Este proceso es reciclable, pero tericamente una oxidacin a sulfato tambin sera posible, aunque este tambin costara caro. Ninguna aplicacin a gran escala de este proceso es conocida por los autores. 2.7. Halgenos(3) El bromuro, el cloruro y el ioduro, especialmente cloruro, son conocidos como lixiviantes del oro. En el caso del bromuro y del cloruro, la economa de extraccin pareciera ser razonable. Sin embargo, el uso de un oxidante, usualmente el halgeno del haluro mismo, conducira altos costos de capitales de inversin para la prevencin de corrosin y el uso de un circuito cerrado. La

- 45 -

disponibilidad de los halgenos no es una restriccin, sin embargo, los haluros, siendo iones, no pueden ser tratados y podran requerir oxidacin electroqumica para reciclarlo. La ventaja del uso de haluros / halgenos podran dar la apariencia de su aplicabilidad universal a la mayora de tipos de mineral como es el caso de la cianuracin. El uso de cloruro es una tecnologa probada en la refinacin de oro. Sin embargo, ninguna corriente que las aplicaciones grandes de escala de plantas del blanqueador son conocidas.Sin embargo, actualmente no se sabe de su uso a gran escala en las plantas de lixiviacin. Comparado a la cianuracin, se ha publicado que la viabilidad econmica es similar, con respecto a los costos de operacin e inversin de capitales. Sin embargo, los autores esperan, que la regeneracin elctrica de los halgenos y el circuito cerrado necesario conduzcan a una menor economa favorable. El factor limitante aqu es, sin embargo, que los oxidantes usados son sobre todo el halgeno de los haluros mismos, que tienen valores lmite permisibles VLP (=TLV) mucho ms bajos que los del cianuro de hidrgeno. Es tambin posible que puedan formar compuestos orgnicos halogenados, los que son generalmente muy txicos incluso en concentraciones muy bajas. Por lo tanto, los haluros no se pueden considerar como alternativas favorables al cianuro. Las reacciones de los haluros con el oro son:

Au + 2 X AuX 2 + e

(R11) (R12)

Au + 4 X AuX 4 + 3 e

Donde: 2.8. Malonitrilo(3)

X = Cl, Br, I

El es un reactivo orgnico cuya frmula es C3H2N2. La cintica de disolucin del oro presenta una velocidad de reaccin bastante alta en comparacin a la cianuracin. Sin embargo, su alta toxicidad y su naturaleza explosiva no han permitido llevar a cabo ensayos ms all del nivel laboratorio. Las primeras pruebas con este reactivo publicadas se hicieron en 1977 donde se

- 46 -

obtuvieron recuperaciones del orden del 95% con una solucin 0.05% a las pocas horas de iniciado la prueba. Los otros nombres con los que se les conoce son: Ciano acetonitrilo, Di ciano metano, Dinitrilo Malonico. El efecto de varios oxidantes sobre la velocidad inicial de disolucin de oro con ciertos agentes lixiviantes determinadas con la tcnica de disco rotatorio, se muestra en el siguiente cuadro. (4)

Reactivo Tiourea Tiourea Cianuro Tiocianato Tiosulfato De yodo / yoduro de Oxidante Fe2(SO4)3 FDS O2 aire Fe2(SO4)3 CuSo4 Nal3 Tasa inic (mg / cm2h) 4,35 3,70 1,90 0,50 0,60 1,72 Condiciones experimentales (Init.) [TU] = 4 g / l, [Fe3 +] 0,2 g / l, pH 1,5, 25 C, 200 rpm. [TU] = 4 g / l, [FDS] = 1,0 g / l, pH 1,5, 25 C, 200 rpm. [NaCN] 1,5 g / l, pH 11, 25 C, 300 rpm. [NaSCN] = 9,0 g / l, [Fe3 +] = 1,0 g / l, pH 1,5, 25 C, 200 rpm. [Na2S2O3] = 0,1 M, [NH4OH] = 0,1 M, [CuSo4] = 0,0005 M, 25 C, 800 rpm. [I2] = 5 10-3M, [Nal] = 10-2Rpm M, 25 C, pH (natural) 4-6.0, 500. Referencias Li (2004) Li y Miller (2002) Kudryk y Kellogg (1954) Li y Miller (2002) Li y Miller (1998) Qi y Hiskey (1991)

3.

TECNOLOGIAS DE RECUPERACION DE ORO A PARTIR DE LICORES DE LIXIVIACION

3.1.

Carbn activado A diferencia de la extraccin por solventes, el mecanismo de adsorcin es

enteramente fsico, ligado a las propiedades superficiales del carbn, su porosidad y su estructura molecular. No tiene lugar un intercambio inico (p. ej. De un ion metlico absorbido con formacin de un chelate y cesin de un ion H+ que regenera cido de la fase acuosa), sino toda la molcula compleja de cianuro de oro (y/o plata) es atrada y retenida en los poros superficiales del carbn activado, sin ionizacin ni reaccin qumica.

- 47 -

Figura III-9: Carbn Activado(5)

La tecnologa del uso del carbn activado comprende 3 tcnicas a saber5) 3.1.1. Carbn en columna (CIC).- Aplicable a soluciones claras salientes de lixiviacin por percolacin en bateas o pilas, normalmente en varias etapas y en contracorriente. 3.1.2. Carbn en pulpa (CIP).- Aplicable a pulpas salientes de lixiviacin por agitacin. Se trata sin separacin slido/lquido, en tanques separados en varias etapas y en contracorriente. 3.1.3. Carbn en lixiviacin (CIL).- Consiste en adsorber el oro en carbn durante y no despus de la lixiviacin, llevndose a cabo la misma en los mismos estanques lixiviadores, pero moviendo el carbn en contracorriente con la pulpa del mineral. Una vez que el complejo Au-CN se ha cargado sobre el carbn activado, es necesario desorberlo para obtener una solucin ms concentrada la cual podr ser sometida a un proceso de electrodeposicin. Pero cuando se trabaja en pequea escala, es ms conveniente calcinar el carbn para obtener el oro metlico.

- 48 -

3.2.

Resinas de intercambio inico (Resina en Pulpa RIP). Poco despus de que las resinas de intercambio inico fueron usadas

comercialmente para

la purificacin de agua, los metalurgistas iniciaron la

investigacin de su posible uso en la recuperacin de metales a partir de soluciones diluidas. El trabajo pionero para la posible recuperacin de oro desde soluciones de cianuro fue realizado por Hussey en Salt Lake City una sucursal de la United States Bureau of Mines disponibles en el mercado. Hay inters renovado en la tecnologa RIP debido a dos ventajas potenciales sobre la tecnologa CIP:

1.

(6) .

Desde entonces, numerosas marcas estn

Los procesos de elusin y regeneracin para las resinas pueden ser ms simples que para el carbn activado, haciendo al RIP el favorito para plantas ms pequeas.

2.

El proceso RIP puede mantener su eficiencia cuando la materia orgnica (reactivos de flotacin, etc.) est presente en la pulpa.

Figura II-10. Carga del complejo Au-CN sobre Resina.[22]

Tal como en la Desorcin del carbn activado, la elucin del complejo AuCN desde las resinas es necesario para su posterior electrodeposicin. Las caractersticas del eluente son propias de cada tipo de resinas y de las recomendaciones del fabricante.

- 49 -

3.3.

Cementacin Como en cualquier otro proceso de cementacin, la qumica est basada en

el hecho de que el metal a ser recuperado (oro o plata) a partir de la solucin, es ms noble que el metal usado para la cementacin (Fe, Zn, Al). Mientras el oro es noble en comparacin a la mayora de metales, el hecho de estar presente en forma de complejo en la solucin impregnada ha limitado la seleccin de metales que puedan ser usados para efectuar la cementacin. El polvo de aluminio es preferentemente usado para precipitar oro a partir de soluciones que contienen el complejo Au-TU, pero tambin es usado para cementar oro desde soluciones de cianuro de electroplating en joyera. Mientras que el uso del polvo de zinc se ha generalizado en la cementacin desde soluciones cianuradas, este mtodo es conocido como Merril Crowe y la reaccin simplificada es:

2 Au(CN ) 2 + Zn 2 Au + Zn(CN ) 4

2

(R13)(7)

3.4.

Electrodeposicin La aplicacin de electrodeposicin est limitada a soluciones con

contenido de oro de por lo menos 80 ppm, esto debido a las bajsimas eficiencias de corriente que se obtienen con soluciones ms diluidas. Esto significa que las soluciones impregnadas que salen de los procesos de lixiviacin necesariamente deben ser concentradas en el contenido del complejo inico aurfero para poder electro depositar el oro. Esta concentracin se logra con la tecnologa del carbn activado o con las resinas de intercambio inico. Tanto los cationes como los aniones tambin se pueden concentrar mediante Membranas de Intercambio Inico. Esta tcnica se denomina Electrodilisis cuyo mecanismo se menciona en el Anexo III.

- 50 -

CAPITULO III

TIOUREACION

1. ANTECEDENTES

La Tiourea, CS(NH2)2 o simplemente TU, es una sustancia orgnica blanca, cristalina, soluble en agua y en alcohol, con punto de fusin de 180-182 C. A temperatura ambiente una solucin saturada de Tiourea tiene una concentracin cerca de 140 g/l. La Tiourea puede ser obtenida haciendo calentar Tiocianato de amonio (NH4SCN) concentrado en presencia de Disulfuro de carbono (CS2); esta reaccin es catalizada en presencia de almina.

Figura III-1: Estructura Qumica de la Tiourea(8)

Comercialmente, la Tiourea puede tambin ser obtenida por reaccin de gas sulfhdrico (H2S) con cianamida (CN NH2), de acuerdo a la reaccin siguiente:

H 2 S + NH 2 C N CS( NH 2 ) 2

(R14)

La Tiourea tiene varias aplicaciones en la industria qumica y metalrgica, por ejemplo, puede ser usada con eficiencia como aditivo orgnico a fin de mejorar las cualidades del cobre durante su refinacin electroltica; confiere al nylon resistencia al fuego; puede ser usada como inhibidor del blanqueado y amarillamiento de las lanas cuando son expuestas a la luz solar. La Tiourea (TU) es el lixiviante alternativo del cianuro que ha recibido mayor atencin por los investigadores interesados en la lixiviacin del oro y la

- 51 -

plata. Este inters reside principalmente en el hecho de que la Tiourea no es tan txica como el cianuro, adems su empleo en la lixiviacin de oro y plata estn asociadas a altas tasas de disolucin. De hecho se ha observado que las tasas inciales de disolucin de oro es cercano a diez veces ms que el proceso de cianuracin (Chen, 1980; Hiskey, 1981). La posibilidad de disolver oro empleando Tiourea fue reconocida por primera vez por Moir en 1906. En esa ocasin fueron establecidas las principales caractersticas del proceso, incluyndose la necesidad de trabajar en soluciones cidas, la presencia de un agente oxidante de Tiourea apropiado (ver pgina 57) y la formacin de un complejo de oro catinico, diferencindose por tanto del complejo aninico formado en el proceso convencional de cianuracin. Moir mostr que el oro disuelto en una solucin de Tiourea podra ser recuperado por precipitacin con zinc.(8) Sin embargo, los primeros reportes de la TU como agente complejante del oro datan de 1941 (Plaskin y Kozhukhova). Desde entonces innumerables investigaciones han sido dirigidas hacia el uso de este reactivo como ligante alternativo del cianuro para la lixiviacin de oro tal como mencionan los reportes de Kazakov, 1964; Tataru, 1968; Groenewald, 1975, 1976; Chen, Lung y Wang, 1980; Hiskey, 1981; Randol, 1981; Bodson, 1981; Van Lierde, Ollivier y Lesoille, 1982; Becker, Knothe y Lobel, 1983; Gabra, 1984; Potamianos y Kontapoulos, 1984; Hisshion y Waller, 1984; Simpson, Peterson y Sandberg, 1984; Schulze, 1984, 1985; Yen y Wyslouzil, 1985, 1986; Huyhua y Gundiler, 1986; Pesic y Wey, 1986; Deschenes, 1986, 1988; Brukard, 1993; Wan, 1995.(9,10) La semi-reaccin de la celda para la disolucin del oro en soluciones cidas de Tiourea fue dada por Kazakov (1964) como sigue:

Au + 2CS ( NH 2 ) 2 Au (CS ( NH 2 ) 2 ) 2 + e

+

E 0 = 0.38V ( SHE )

(R15)(11)

Esto muestra que la disolucin del oro requiere un oxidante apropiado, tal como perxido de hidrgeno, hierro frrico, oxgeno o aire, dixido del manganeso, etc. Sin embargo, la Tiourea por s misma es inestable bajo algunas

- 52 -

condiciones oxidantes, y se descompone tal como es descrito por las reacciones siguientes (Gupta, 1963), (10)

2 CS ( NH 2 ) 2 (CSNH 2 ( NH )) 2 + 2 H + + 2 e E 0 = 0.42V ( SHE ) (R16)

(CSNH 2 ( NH )) 2 CS( NH 2 ) 2 + Componentes Sulfnicos

(R17) (R18)

Componentes Sulfnicos = CN NH 2 + S0

La reaccin (R16) es una reaccin reversible entre la Tiourea (CS(NH2)2) y el Disulfuro Formamidina (NH2(NH)CSSC(NH)NH2). El Disulfuro

Formamidina (FDS) se descompone relativamente lento a subproductos de Tiourea (TU) bajo algunas condiciones y un componente sulfnico el cual puede rpidamente descomponerse en cianamida y sulfuro elemental. En soluciones ligeramente cidas a neutras, la Tiourea es relativamente estable (pK=4.3) pero en condiciones cidas muy rigurosas se hidroliza para formar urea y gas sulfhdrico de acuerdo a:

CS( NH 2 ) 2 + H 2 O CO( NH 2 ) 2 + H 2 S

(R19)(8)

La lixiviacin de minerales de oro con Tiourea normalmente es efectuada en valores de pH cercanos a 1.5. En presencia de un oxidante y valores de pH encima de 4.0, la Tiourea se oxida formando Disulfuro de Formamidina no protonado (FDS H6),

extremadamente inestable, conforme a la reaccin (R16) cuya representacin es:

2 CS( NH 2 ) 2 H 2 N C(: NH )S S(: NH )C NH 2 + 2 H + + 2 e

(R20)

En medio cido (pH debajo de 4.0), la Tiourea se oxida formando Disulfuro de Formamidina protonado (FDS H82+) o simplemente FDS tal como se muestra en la reaccin (R5). La formacin de FDS H82+ es un paso necesario para efectuar la disolucin de oro y por lo tanto no debe ser evitado. Sin embargo, el FDS H82+ es menos

- 53 -

estable que la Tiourea y, en condiciones de oxidacin muy severas, esta podra oxidares irreversiblemente a urea y sulfato, volviendo al proceso antieconmico.(8) En medio alcalino, el FDS H6 se descompone para formar azufre elemental, Tiourea y cianato de acuerdo a la reaccin siguiente:

(CS NH 2 ( NH )) 2 CN ( NH 2 ) + S + CS( NH 2 ) 2

(R21)

Tiourea

Disulfuro de Formamidina

no Protonado FDS H6

Disulfuro de Formamidina Protonado FDS H82+

Figura III-2: Representacin Qumica de la Tiourea y el Disulfuro (8) Formamidina, su producto inmediato de oxidacin.

2.

CINETICA Y MECANISMO DE LIXIVIACION

La Tiourea es un compuesto orgnico que forma complejos estables con

ciertos iones de metales de transicin. (12)

Men+ + kCS(NH 2 )2 {Me[CS(NH 2 )2 ]k }

n+

(R22)

En el caso del oro, la reaccin viene dada por (R6), que en forma simplificada viene a ser:

Au +

1 2+ FDS H 8 + TU 2

+ AuTU 2

(R23) puede decirse que el mecanismo de

De acuerdo a Lacconi y Macagno

(13)

oxidacin de la Tiourea sobre un electrodo de carbn vtreo es el siguiente:

(R24)

- 54 -

(R25)

(R26) La reaccin (R26), muestra como producto final el Disulfuro Formamidina protonado (FDS H8+) el cual conjuntamente con una molcula de Tiourea (TU) disuelven al oro tal como se muestra en la reaccin (R23). Para algunos investigadores, el mecanismo de reaccin para la oxidacin de Tiourea involucra etapas intermedias de formacin de radicales libres de TU

(13)

, tal como se ilustra a continuacin:

Finalmente se tiene:

TUTU

FDS + H + + e

(R27)

- 55 -

Este mecanismo es reversible. Existe un gran desequilibrio de voltaje asociado con la reaccin Redox TU/FDS, el cual se explica en trminos de reacciones adicionales dando como resultado la prdida de radicales. Se ha determinado que estas reacciones corresponden a reacciones radical-radicales:

TU + TUTU TU + FDS

2 TUTU 2 TU + FDS

(R28) (R29)

Cualquiera de las formas que sea el mecanismo correcto, es indudable que la disolucin de oro requiere la presencia de FDS, ya que ms que un catalizador este subproducto acta como oxidante en la reaccin de lixiviacin, el cual en trminos generales queda expresado por la siguiente reaccin:

2 Au + FDS + 2 TU + 2 H + 2 AuTU 2+

(R30)

3.

3.1.

EFECTO DE LAS DIFERENTES VARIABLES DE PROCESO

Efecto de la concentracin de Tiourea (TU) La siguiente figura muestra la dependencia de la velocidad de disolucin

del oro respecto a la concentracin de TU.

Figura III-3: Efecto de la [TU] sobre la disolucin del oro.(10)

- 56 -

Investigaciones previas han mostrado que la velocidad de reaccin en el proceso de disolucin de oro es de primer orden con respecto a la concentracin de TU, lo cual se demostrar experimentalmente en este trabajo. De la Figura III3, se puede notar que en ausencia de TU, la disolucin de oro no es posible tal como se esperaba al examinar la reaccin (R33), el cual muestra que el Disulfuro Formamidina mismo no genera la suficiente cantidad de TU para mantener la reaccin. Evidentemente es necesario la adicin de TU. 3.2. Efecto de la concentracin de Disulfuro Formamidina (FDS) El efecto de la concentracin de Disulfuro Formamidina (FDS) desde 0.5 g/l hasta 8.0 g/l es mostrado en la Figura III-4. En ella se puede notar que el efecto es significativo en el rango de concentracin desde 0.5 hasta 2.0 g/l, y se vuelve bastante insignificante cuando la concentracin del FDS es incrementada desde 2.0 hasta 8.0 g/l. Esto indica que cuando la concentracin del FDS est por encima de 2.0 g/l, la carga de esta sobre la superficie de oro es relativamente estable.

Figura III-4: Efecto de la [FDS] sobre la velocidad de disolucin del oro(10)

Algunos investigadores determinaron que la velocidad de reaccin es aproximadamente de medio orden respecto a la concentracin del FDS. (10)

- 57 -

La cintica de reaccin para la disolucin de oro en una solucin de Tiourea cida, est dada por la siguiente ecuacin:

dC Au ( I ) dt = k CTU C FDS

0.5

(E2)

Las evidencias experimentales sugieren que la velocidad de disolucin est controlada por la reaccin en la superficie. 3.3. Efecto de la naturaleza del agente oxidante Pruebas experimentales para comparar los efectos de ciertos oxidantes como sulfato frrico, aire y oxgeno sobre la velocidad de disolucin del oro mostraron que la recuperacin de oro fue levemente mayor cuando se us el sulfato frrico. (7) Otros investigadores (Deschenes y Ghali)

(8)

compararon los efectos del

perxido de hidrgeno, del sulfato frrico y del aire como oxidantes de la TU. Ellos determinaron que se obtenan mejores resultados con perxido de hidrgeno. Sin embargo al ser ste, un fuerte oxidante el consumo de Tiourea se vio incrementado, lo cual es una desventaja del proceso. Estos resultados nos llevan a la conclusin que el reactivo que mejor acta como oxidante es el Fe3+, el cual podra resultar ms ventajoso sobre todo si se trata de minerales pirticos. Para evitar un alto consumo de TU debido a una excesiva oxidacin, se suele adicionar a la solucin agentes reductores como SO2 o bisulfito de sodio (NaHSO3). Sin embargo esto no siempre produce los resultados esperados ya que la velocidad de disolucin de oro podra bajar drsticamente. La oxidacin de TU tambin se puede efectuar electroqumicamente, esto se logra induciendo cargas en una solucin cida de TU; sin embargo, esta operacin debe ser efectuada con absoluto cuidado ya que se debe procurar no sobrepasar el potencial de oxidacin de TU, el cual queda establecido por el

- 58 -

Diagrama de Pourbaix para el sistema agua-TU tal como se muestra en la figura siguiente:

Figura III-5: Diagrama Eh x pH para el sistema TU-H2O(8)

3.4.

Efecto del pH de la solucin El valor del pH es un parmetro crtico en la lixiviacin con Tiourea y se

ha determinado que en valores por encima de 4.0 la Tiourea se descompone irreversiblemente lo cual hace antieconmico el proceso.

Figura III-6: Efecto del pH sobre la velocidad de disolucin de oro

(10)

La Figura III-6 est relacionado a pruebas realizadas con disco rotatorio de oro con valores de pH entre 1.0 y 3.0 donde se determin que la velocidad inicial

- 59 -

de disolucin del oro en este rango es independiente del valor de pH y adems se establece un equilibrio entre la TU y el FDS, esto indica que la etapa que limita la velocidad de disolucin de oro cuando se usa como agente oxidante el FDS no implica el in hidrgeno. Sin embargo cuando se realizaron pruebas con sulfuros aurferos, se determin que la lixiviacin de oro procede con bastante eficiencia a valores de pH por debajo de 2. En valores superiores la velocidad de disolucin decae en forma inversamente proporcional al valor de pH. La siguiente figura muestra este comportamiento:

Figura III-7: Extraccin de Oro como funcin del pH de la solucin

(7)

3.5.

Efecto del Potencial REDOX. Un estudio realizado por un equipo de investigadores quienes efectuaron

mediciones voltamperomtricas asistidas con espectrometra IR permiti identificar los productos de oxidacin y reduccin en las reacciones de disolucin de oro con TU cida. (14) Se pudo determinar que la oxidacin de TU empieza casi simultneamente con la disolucin de oro a 0.15V respecto al electrodo de referencia de hidrgeno (SHE). Adems, se encontr que la electro-disolucin de oro en soluciones cidas que contienen TU procede con 100% de eficiencia para Eh < 0.3V (SHE),

- 60 -

mientras que para Eh > 0.3V, la reaccin es acompaada por una electro-oxidacin de TU a FDS, azufre y trazas de sulfato. El Diagrama de Pourbaix (Eh vs pH) muestra las especies existentes para el sistema TU-Au-H2O8)

Figura III-8: Diagrama de Pourbaix para H2O-TU-Au. [TU]=0.1M, [Au]=10-6M

(8)

Segn los espectros FTIRRAS (14) (Fourier Transform Infrared ReflectionAbsorption Spectroscopy), la electro-oxidacin de TU y la electro-disolucin de oro son procesos simultneos que en potenciales debajo de 0.9V, produce especies solubles de FDS y Au(TU)2+, verificndose de este modo la reaccin (R15). A partir de 1.2V, la formacin de iones sulfato y bisulfato debido a la oxidacin de TU se acenta, esto debido a que en este potencial toma lugar la formacin de oxgeno a partir de la electrlisis del agua; esto tambin da lugar a la formacin de especies de hidrxido urico. Para Eh 1.3V, la oxidacin de TU, origina la formacin de especies CN (cianamidas) y dixido de carbono promovido por las especies OH/O. Para E 1.5V, la TU se oxida completamente a especies de sulfato y cianamidas. Los parmetros involucrados en la electro-oxidacin de TU y oro en soluciones cidas se describen en detalle en la pgina 64.

- 61 -

3.6.

Efecto de la temperatura Investigaciones previas(7,10) han mostrado que el incremento de la

temperatura de operacin, acelera la disolucin de oro en una solucin de TU cida. Sin embargo, este efecto beneficioso tiene la desventaja de que ocasiona un mayor consumo de TU por la degradacin que este sufre a altas temperaturas.

Figura III-9: Efecto de la temperatura sobre el tiempo de lixiviacin.(10)

Segn el grfico anterior obtenido para una solucin compuesta por 4.0 g/l de TU, 2.0 g/l de FDS y pH = 1.5, y haciendo uso de la ecuacin de Arrhenius, la Energa de Activacin aparente es 10.4 kcal/mol (43.4 kJ/mol)(10). Otras pruebas de Tioureacin efectuadas en el rango de temperatura entre 2 60 C (para 15 g/l de TU, 6 g/l de Fe2(SO4)3, H2SO4 0.35N y radio slido/lquido 30 %), mostraron que la mayores extracciones (95 %) se obtuvieron en el rango de 25 35 C en 60 minutos(7). A una temperatura de 60 C, la TU comienza a descomponerse resultando en una menor extraccin de oro (60 %). En el rango de temperatura entre 2-35 C, la energa de activacin aparente encontrada fue 8.538 KJ/mol (2.039 Kcal/mol). Los bajos valores de energa de activacin encontrada en las dos pruebas por distintos investigadores, sugieren que la velocidad de disolucin est controlada por la reaccin en la superficie, es decir est controlada por difusin.

- 62 -

3.7.

Efecto de la velocidad de agitacin Dado que la influencia de la temperatura determina que la energa de

activacin se site dentro del rango en el cual el proceso es controlado por un fenmeno fsico, los investigadores tuvieron la necesidad de estudiar los efectos de la velocidad de agitacin sobre la velocidad de reaccin.

Figura III-10: Efecto de la Velocidad de Agitacin sobre la velocidad de reaccin(7)

Una prueba realizada con una solucin compuesta de TU 15 g/l, Fe2(SO4)3 6 g/l, H2SO4 0.35N y radio slido / lquido 30 % a 25 C, en un rango de 0 1200 rpm, mostr que la velocidad de reaccin es independiente de la difusin de la solucin bulk en tanto la velocidad de agitacin sea mantenida en un valor 200 rpm(7). Los valores de energa de activacin obtenidos indicaron que hasta 1200 rpm, la velocidad de reaccin est limitada por un fenmeno de transporte. Esto indica que la etapa limitante de la velocidad no es controlada qumicamente. 3.8. Efecto del radio slido/liquido Investigaciones realizadas con las mismas concentraciones de reactivos de la solucin anterior, en un rango de slido/lquido de 10 60 %, mostraron que se pudo alcanzar una extraccin de oro del 94 % cuando el radio slido/lquido fue

- 63 -

de 50%. Recuperaciones menores se obtienen al aumentar la relacin slido/lquido.(7)

Figura III-11: Efecto del porcentaje de slidos sobre la velocidad de reaccin

(7)

3.9.

Efecto de la concentracin inicial de cido Pruebas diversas efectuadas con soluciones de igual concentracin de TU