Академический Документы

Профессиональный Документы

Культура Документы

Soldadura

Загружено:

Jennifer SmallАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Soldadura

Загружено:

Jennifer SmallАвторское право:

Доступные форматы

SOLDADURA

Procesos de manufactura c/Lab. MC Gilberto Oros Galaviz

Es un proceso de unin de materiales en el cual se funden las superficies de contacto de dos (o ms) partes, mediante la aplicacin conveniente de calor o presin, con o sin material de aporte. La integracin de las partes que se unen con soldadura se denomina: Ensamble soldado Ventajas 1.- Proporciona una unin permanente. Las partes soldadas se vuelven una sola unidad. 2.- La unin es generalmente mas fuerte que los materiales a unir, esto si se usa un metal de aporte con propiedades superiores y se emplean las tcnicas adecuadas. 3-. Comparativamente, es la forma mas econmica de generar uniones permanentes. 4.- No requieren alteraciones en la forma del material a unir (Orificios, bridas etc.) 5.- La unin final resulta mas ligera ya que no utiliza elementos sujetadores (Remaches, tornillos y tuercas) 6.- El sello que deja la unin es prcticamente impermeable, por lo que permite contener a la mayora de los fluidos. 7.- La mayora de los equipos para soldar son porttiles. Desventajas 1.- La mayora de las operaciones de soldadura se realizan de forma manual, y requieren de especializacin 2.- Implican el uso de mucha energa (elevadas corrientes elctricas o altas temperaturas), por lo que son procesos peligros, que requieren adecuadas medidas de seguridad. 3.- Se dificulta el desensamble. 4.- Es difcil detectar los defectos internos en la unin, ya que se requiere del uso de rayos X para poder apreciar grietas y burbujas internas. PROCESOS DE SOLDADURA

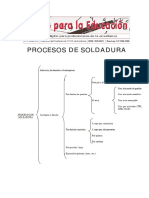

I.- SOLDADURA FUERTE A.- Soplete B.- Horno C.- Resistencia D.- Induccin E.- Inmersin F.- Infrarrojo II.- SOLDADURA POR FORJA A.- Manual B.- Mquina 1.- Por laminado 2.- Con martinete 3.- Con matriz III.- SOLDADURA CON GAS A.- Aire acetileno B.- De costura C.- Oxihidrgeno D.- Bajo presin IV.- SOLDADURA POR RESISTENCIA A.- De puntos B.- De costura C.- De resaltes D.- A tope E.- Chisporroteo F.- Percusin V.- SODADURA POR INDUCCIN A.- Alta frecuencia VI.- SOLDADURA POR ARCO A.- Electrodo de carbn 1.- Protegido 2.- No protegido B.- Electrodo metlico 1.- Protegido a. Arco protegido b. Arco por puntos c. Hidrgeno atmico d. Gas inerte e. Arco sumergido f. De esprragos g. Electroescoria 2.- No protegido a. Metal desnudo b. De esprragos VII.- Haz de electrones VIII.- Soldadura por lser IX.- Soldadura por friccin X.- Soldadura aluminio trmica A.- Bajo presin B.- Sin presin XI.- Soldadura por vaciado XII.- Soldadura en fro A.- Bajo presin B.- Por ultrasonido XIII.- Soldadura por explosin

SOLDADURA BLANDA. Se utilizan como material de aporte, metales en estado lquido a una temperatura que no excede los 430 C (Principalmente aleaciones Plomo Estao que funden entre los 180 y 370 C.). Para obtener mejores propiedades fsicas o reducir costos se agregan pequeas cantidades de: Plata, Cobre o Zinc. Para su uso se requiere utilizar fundentes. La unin se produce por una pequea aleacin con el metal base y por la adherencia mecnica. Este tipo de soldadura es utilizado para la unin de piezas que no estarn sometidas a grandes cargas o fuerzas. Una de sus principales aplicaciones es la unin de componentes en circuitos impresos electrnicos. Por lo regular el metal de aporte se funde por medio de un cautn y fluye por capilaridad. Las ventajas que ofrece son las siguientes: 1.- Se requiere menor energa para producir la unin, que con la soldadura fuerte. 2.- Debido a la temperatura necesaria, para fundir el material de aporte, cuenta con una gran variedad de opciones de calentamiento. 3.- Buena conductividad trmica y elctrica en la unin. 4.- Las piezas unidas pueden doblarse. Ejemplo: Uniones en latas que posteriormente son engargoladas. 5.- Es relativamente fcil de reparar y retrabajar. Desventajas: 1.- Las uniones son de baja resistencia (requieren refuerzos mecnicos para agregar rigidez) 2.- La unin se debilita con altas temperaturas de servicio.

SOLDADURA FUERTE. El metal de aporte (Cobre, plata, aluminio, Latn etc.), generalmente no ferroso, es agregado a una temperatura superior a los 430 C, pero menor que la temperatura de fusin del metal base (las piezas a unir). La soldadura se distribuye por capilaridad al interior de la unin. Se tienen las siguientes ventajas: 1. 2. 3. 4. 5. 6. 7. 8. 9. Desventajas: 1. 2. 3. 4. Puede unirse prcticamente cualquier metal (Incluso distintos) La resistencia final de la unin es superior a la obtenida con soldadura blanda Una vez lograda la unin, puede resistir temperaturas de servicio mas altas. Se realiza con rapidez Debido a la capilaridad, permiten realizar soldadura simultanea de varias uniones, ya que tiene buena capacidad de penetracin. Adecuadamente aplicada, es til para soldar paredes delgadas Por ser de aplicacin local, en trminos generales, se requiere menos energa que procesos como el horneado. Se mantienen los tratamientos trmicos practicados en la proximidad de la zona de unin. La capilaridad permite unir ensambles inaccesibles para otros mtodos. La resistencia de la unin se limita a la zona de aporte Temperaturas extremadamente altas de servicio pueden debilitar la resistencia de la unin La apariencia del material de aporte generalmente es diferente a la del material base, por lo que puede existir un conflicto esttico. Por lo regular se requiere de fundentes especiales para remover los xidos de las superficies a unir y aumentar la fluidez al metal de aporte

Procesos de manufactura c/Lab. MC Gilberto Oros Galaviz

Algunos de los materiales de aporte utilizados son: Material Cobre Bronces y latones Aleaciones de plata Aleaciones de aluminio TIPOS DE UNIONES SOLDADAS. Punto de fusin (C) 1083 Entre los 870 y 1,100 Entre 630 y 845 Entre 570 y 640

Traslape

A tope

Achaflanada

En forma de V" simple

Doble V (Placa)

Forma de U (Fundicin gruesa)

Traslape (Cordn doble o simple)

Traslape con empalme en balloneta (Doble o simple)

Con rebordes (Metal delgado)

A tope con sobrejunta En T

Junta taponada En esquina (Para placas delgadas) Juntas angulares (metal delgado)

Para lograr la coalescencia, algunos procesos requieren slo de fuerza para la unin, otros requieren de un metal de aporte y calor para fundir a dicho metal. Enseguida se indican algunas formas de aplicacin. SOLDADURA CON HAZ INFRARROJO La unin se bombardea con un haz de radiacin infrarroja, con la cual se consiguen elevadas temperaturas. SOLDADURA POR FORJA Es el proceso de soldadura ms antiguo; consiste en el calentamiento de las piezas a unir, en una fragua, hasta llevarlos a su estado plstico, para su posterior unin por medio de presin o golpeteo. En este procedimiento no se utiliza metal de aporte y el proceso slo se puede aplicar en piezas pequeas o delgadas. La unin se hace del centro de las piezas hacia afuera y debe evitarse la oxidacin, para esto se utilizan aceites viscosos, con un fundente, por lo regular se utiliza brax combinado con sales de amonio.

SOLDADURA CON GAS Este proceso incluye a todas las soldaduras que emplean combustibles gaseosos para generar la energa necesaria para fundir el material de aporte, que generalmente se encuentra en forma de barra o alambre. El fundente se aplica por inmersin de la barra. Los gases ms utilizados son el gas LP, el acetileno y el hidrgeno, los cuales deben combinarse con el oxgeno como comburente. La soldadura oxhdrica. Es producto de la combinacin del oxgeno y el hidrgeno en un soplete. La temperatura que se genera en este proceso es entre 1,500 y 2,000 C.

Procesos de manufactura c/Lab. MC Gilberto Oros Galaviz

La soldadura autgena. Se logra al combinar al acetileno y al oxgeno en un soplete. Se conoce como autgena porque con la combinacin del combustible y el comburente se tiene autonoma para ser manejada en diferentes medios. El acetileno se produce al dejar caer terrones de carburo de calcio en agua, en donde el precipitado es cal apagada y los gases acetileno. Uno de los mayores problemas del acetileno es que no se puede almacenar a altas presiones, por lo que este gas se puede obtener por medio de generadores de acetileno o bien en cilindros los que para soportar un poco la presin, se les agrega acetona. En algunas ocasiones en la soldadura autgena se utiliza aire como comburente, lo que genera que la temperatura de esta flama sea menor en un 20% que la que usa oxgeno, por lo que su uso es limitado a la unin slo de algunos metales como el plomo. En este tipo de soldadura el soplete es conocido como mechero Bunsen. En los sopletes de la soldadura autgena se pueden obtener tres tipos de flama: Reductora, neutral y oxidante. De las tres, la neutral es la mas utilizada. Flama Neutral Esta flama, es regulada por la cantidad de acetileno y oxgeno que utiliza. La temperatura en su cono luminoso es de aprox. 3,500 C, en el cono envolvente alcanza hasta 2,100 C y en la punta extrema llega a 1,275 C.

Cono interno (3480 C) Lengeta de acetileno (2090 C) Cubierta externa (1260 C)

Flama reductora o carburizante En esta hay exceso de acetileno, que genera entre el cono luminoso y la envolvente, un cono de color blanco cuya longitud esta definida por el exceso de acetileno. Esta flama se utiliza para la soldadura de metal monel, nquel, ciertas aleaciones de acero y muchos de los materiales no ferrosos. Flama oxidante Tiene la misma apariencia que la neutral, excepto que el cono luminoso es ms corto y el cono envolvente tiene ms color, Esta flama se utiliza para la soldadura por fusin del latn y bronce. Una de las derivaciones de este tipo de flama es la que se utiliza en los sopletes de corte en los que la oxidacin sbita, genera el corte de los metales. En los sopletes de corte se tiene una serie de flamas pequeas alrededor de un orificio central, por el que sale un flujo considerable de oxgeno puro que es el que corta el metal. SOLDADURA POR RESISTENCIA Este proceso consiste en hacer pasar una corriente elctrica de gran intensidad a travs de los metales a unir; dado que en el punto de unin la resistencia elctrica es la mayor, se generar un aumento de temperatura local. Aprovechando esta energa y con un poco de presin se logra la unin. La corriente elctrica debe pasar por un transformador en el que se reduce el voltaje de 120 o 240 a 4 o 12 V, elevndose as el amperaje considerablemente. La soldadura por resistencia es aplicable a casi todos los metales, excepto el estao, zinc y plomo. En los procesos de soldadura por resistencia, no se requiere material de aporte. Entre ellos incluyen: Soldadura por puntos, soldadura por resaltes, soldadura por costura y soldadura a tope. Soldadura por puntos. La corriente elctrica pasa por dos electrodos con punta, regularmente enfriados por agua; debido a la resistencia del material a unir, se logra el calentamiento y con la aplicacin de presin sobre las piezas se genera un punto de soldadura. La mquinas soldadoras de puntos pueden ser fijas o mviles o bien estar acopladas a un robot o brazo mecnico.

Procesos de manufactura c/Lab. MC Gilberto Oros Galaviz

Soldadura con resaltes

La soldadura por resaltes es un proceso similar a la de puntos, slo que en esta se producen varios puntos a la vez en cada ocasin. Los puntos estn determinados por la posicin de un conjunto de resaltes sobre la superficie, que hacen contacto al mismo tiempo.

La soldadura a tope

Consiste en la unin de dos piezas con la misma seccin, stas se presionan cuando est pasando por ellas la corriente elctrica, con lo que se genera calor en la superficie de contacto. Con la temperatura generada y la presin entre las dos piezas se

logra la unin. Soldadura por costura La soldadura por costura consiste en el enlace continuo de dos piezas de lmina traslapadas. La unin se produce por el calentamiento obtenido por la resistencia al paso de la corriente elctrica y la presin constante que se ejerce por dos electrodos circulares. Este proceso de soldadura es continuo. SOLDADURA POR INDUCCIN Los metales a unir, se ponen en contacto con bobinas, las cuales permiten que se induzcan corrientes elctricas en el ensamble, al hacer pasar por ellas corrientes de alta frecuencia. La coalescencia en la unin soldada se produce por el calor obtenido de la resistencia, que el ensamble ofrece al paso de corrientes elctricas inducidas de alta frecuencia. El calentamiento es extremadamente rpido y debido a que en la unin de los metales se presenta ms resistencia al paso de la corriente inducida, en esa parte es en la que se genera la mayor cantidad de calor, as con una pequea presin, se genera la unin de las piezas. La soldadura por induccin de alta frecuencia trabaja en el rango de 200,000 a 500,000 Hz, los sistemas de soldadura por induccin normales slo utilizan frecuencias entre los 400 y 450 Hz. SOLDADURA ARCO ELCTRICA En este proceso la coalescencia se obtiene por medio del calor producido por un arco elctrico que se forma entre las piezas a unir y un electrodo. Por lo regular el electrodo tambin sirve de metal de aporte, que al fundirse con el arco, es depositado en la unin. La temperatura que se genera en este proceso es superior a los 5,500C. La corriente que se utiliza en el proceso puede ser directa o alterna, utilizndose en la mayora de las veces la directa, debido a que el flujo de energa es ms constante, con lo que se puede generar un arco estable. Las mquinas para corriente directa se construyen con capacidades hasta de 1,000 Amperes, con voltajes de 40 a 95 V. Mientras se efecta la soldadura la corriente del arco es de 18 a 40 A. Para la generacin del arco existen los siguientes electrodos: Electrodo de carbn. En la actualidad son poco utilizados, el electrodo se utiliza slo como conductor para generar calor, el metal de aporte se agrega por separado. Electrodo metlico. El propio electrodo sirve de metal de aporte al derretirse sobre los materiales a unir. Se pueden utilizar para estos electrodos, mquinas para soldar de corriente directa o alterna, las segundas constan de transformadores estticos, lo que genera bajos mantenimiento e inversin inicial. Existen mquinas de 150, 200, 300, 500, 750 y 1,000 Amperes.

Electrodos recubiertos. Los electrodos metlicos cuentan con un recubrimiento especial, que mejora las caractersticas de la operacin, en la actualidad estos son los ms conocidos y utilizados comercialmente, debido a su bajo precio y a las ventajas que ofrece. Las funciones del recubrimiento son las siguientes: Proporcionan una atmsfera protectora Facilita la aplicacin de la soldadura sobrecabeza Aade elementos de aleacin al metal de la soldadura Reduce las salpicaduras del metal (canaliza) Elimina impurezas y xidos Influye en la formacin del cordn Proporcionan escoria para proteger al metal fundido Estabiliza el arco Desarrolla operaciones de enfriamiento metalrgico Aumenta la eficiencia de deposicin Influye en la profundidad del arco (Direcciona) Disminuye la velocidad de enfriamiento de la soldadura

Procesos de manufactura c/Lab. MC Gilberto Oros Galaviz

Las composiciones de los recubrimientos de los electrodos pueden ser orgnicas o inorgnicas y estas substancias se pueden subdividir en las que forman escoria y las que son fundentes. Algunos de los principales compuestos son: CARACTERSTICAS Para la formacin de escoria Para mejorar el arco Desoxidantes Para mejorar el enlace Para mejorar la aleacin y la resistencia AGENTES SiO2, MnO2 y FeO Na2O, CaO, MgO y TiO2 Grafito, aluminio, aserrn Silicato de sodio, silicato de potasio y asbestos V, Cs, Co, Mo, Al, circonio, Cr, Ni, Mn y tungsteno

Ncleo metlico

Clasificacin AWS de los electrodos de acero La American Welding Society, que se encarga de la regulacin de las soldaduras en los Estados Unidos de Amrica y del estudio de los materiales de aporte, ha propuesto la siguiente clasificacin: El cdigo est formado por una serie de cinco dgitos, que llevan el prefijo E (hace referencia a que se utiliza en soldadura elctrica). Los nmeros que van a la izquierda de los dos ltimos dgitos, deben ser multiplicados por 1,000, para determinar la resistencia mnima a la traccin (Lb/pulg2 ) del metal depositado. Dgito Primeros dos o tres Penltimo ltimo Significado Resistencia mnima a la traccin Posicin de aplicacin

Extremo descubierto

Revestimiento

Electrodo revestido

Ejemplo E 60xx = 60,000 Lb/pulg2 (mn.) E 110xx = 110,000 Lb/pulg2 E xx1x = Todas las posiciones E xx2x = Horizontal y plana E xx3x = Solo posicin plana

Tipo de energa, tipo de escoria, tipo de arco, magnitud de penetracin, presencia de polvo de hierro en el recubrimiento LTIMO DGITO 4 CA o CD Rutilo Blando Ligera

0 Tipo de energa Tipo de escoria Tipo de arco Penetracin a b Excavador c

1 CA o CD Orgnica Excavador Profunda

2 CA o CD Rutilo Regular Regular

3 CA o CD Rutilo Blando Ligera

5 CD polaridad inversa Bajo Hidrgeno Regular Regular

6 CA o CD polaridad invertida Bajo Hidrgeno Regular Regular

7 CA o CD Mineral Blando Regular

8 CA o CD polaridad invertida Bajo Hidrgeno Regular Regular

a. E 6010 es de CD, polaridad invertida; E 6020 es de CA o CD b. E 6010 es orgnica; E 6020 es mineral. c. E 6010 es de penetracin profunda; E 6020 es de penetracin mediana

SOLDADURA POR ARCO CON HIDRGENO ATMICO Es un proceso, que cuenta con un generador de arco elctrico, en el que una vez establecido el arco, se agrega hidrgeno, el cual al quemarse liberar calor con mayor intensidad que en un arco comn, la temperatura que se alcanza en este tipo de arco es superior a los 6,000 C.

SOLDADURA POR ARCO CON GAS PROTECTOR En este proceso la unin se logra por el calor generado por un arco elctrico que se genera entre un electrodo y las piezas, pero el electrodo se encuentra protegido por una copa por la que se inyecta un gas inerte como argn, helio o CO2. Con lo anterior se genera un arco protegido contra la oxidacin y adems perfectamente controlado. Existen dos tipos de soldadura por arco protegido la TIG y la MIG. La soldadura TIG (tungstein inert gas) es aquella en la que el electrodo de la mquina es de tungsteno, por lo que el metal de aporte se debe aadir por separado. La soldadura MIG (metal inert gas) es la que el electrodo es de un metal consumible que va siendo utilizado como metal de aporte, por lo que este sistema es considerado como de soldadura continua. SOLDADURA POR VACIADO Con algunos materiales la unin no se puede hacer por los procedimientos antes descritos debido a que no fcilmente aceptan los metales de aporte como sus aleaciones. Para lograr la unin de estos metales, en algunas ocasiones es necesario fundir el mismo tipo de metal que se va a unir y vaciarlo entre las partes a unir, con ello cuando este solidifica, las piezas quedan unidas. A este procedimiento se le conoce como fundicin por vaciado. SOLDADURA POR FRICCIN En este proceso la unin se logra por el calor que se genera al girar una de las piezas a unir en contra de la otra que se encuentra fija, una vez alcanzada la temperatura adecuada se ejerce presin entre las dos piezas para unirlas. SOLDADURA POR EXPLOSIN Esta soldadura tambin se llama de recubrimiento, consiste en la unin de dos piezas metlicas, por la fuerza que genera el impacto y presin de una explosin sobre las piezas a unir. En algunas ocasiones, con el fin de proteger a las piezas a unir, se coloca resina entre una de las superficies a unir y el yunque que genera la presin.

Procesos de manufactura c/Lab. MC Gilberto Oros Galaviz

SOLDADURA EN HORNO: El metal de aporte en estado slido, se pone entre las piezas a unir; el ensamble es introducido en un horno de gas o elctrico, de atmsfera controlada, a una temperatura que permite la fundicin del material de aporte Inmersin total. Se consigue sumergiendo las partes por soldar en un bao de metal de aporte fundido, hasta que este llene completamente las cavidades. Tambin se pueden sumergir las partes a soldar en un bao de fundente, a temperaturas tan elevadas que permitan, al extraer la unin del bao, la posterior fusin del metal de aporte. TERMITA. TW (Termit welding) Es un proceso de fusin, en el cual el calor para la coalescencia de produce mediante la reaccin qumica de la termita, la cual es una mezcla de polvo de aluminio y xido de hierro, en una proporcin de 1:3, que produce una reaccin exotrmica cuando se enciende a 1,300 C, de acuerdo a la siguiente reaccin qumica.

8 Al + 3Fe 3 O4 9 Fe + 4 Al 2 O3 + Calor

Durante la reaccin se produce hierro fundido supercalentado, mas xido de aluminio, (que flota en la parte superior como escoria) el cual protege al hierro de la oxidacin. El hierro se vierte en la zona del empalme, produciendo la unin soldada.

Вам также может понравиться

- Interpretación de planos en soldadura. FMEC0210От EverandInterpretación de planos en soldadura. FMEC0210Рейтинг: 4.5 из 5 звезд4.5/5 (3)

- Soldadura Tig MigДокумент25 страницSoldadura Tig MigMoscoso OscarОценок пока нет

- Introduccion SoldadurasДокумент71 страницаIntroduccion SoldadurasIgnacio VeraОценок пока нет

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoОт EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoРейтинг: 5 из 5 звезд5/5 (1)

- Frick Enfriamiento Termocifon Esp.Документ28 страницFrick Enfriamiento Termocifon Esp.elionoe100% (3)

- Soldadura MIG de acero inoxidable y aluminio. FMEC0210От EverandSoldadura MIG de acero inoxidable y aluminio. FMEC0210Оценок пока нет

- PARTE - IV SoldadurasДокумент10 страницPARTE - IV SoldadurasWilson Miguel Cabrera Cruz100% (1)

- Procesos de SoldaduraДокумент56 страницProcesos de SoldaduraSantiago Tique100% (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosОт EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosОценок пока нет

- Soldadura en el montaje de tuberías. FMEC0108От EverandSoldadura en el montaje de tuberías. FMEC0108Рейтинг: 3.5 из 5 звезд3.5/5 (3)

- Tipos de Soldadura WordДокумент16 страницTipos de Soldadura WordJuan QuispeОценок пока нет

- Contaminación Del Aire en Lima Metropolitana PerúДокумент9 страницContaminación Del Aire en Lima Metropolitana PerúФиделий Родригес100% (1)

- Cap1-Procesos de Produccion y Manejo de HidrocarburosДокумент44 страницыCap1-Procesos de Produccion y Manejo de HidrocarburosJulio César Sastré de DiosОценок пока нет

- 320BDOДокумент2 страницы320BDOAnonymous 47DEbQCyОценок пока нет

- Informe 2 Medicion de CO2Документ6 страницInforme 2 Medicion de CO2brayan ortiz ospinoОценок пока нет

- Soldadura Con Arco de Carbon y de PlasmaДокумент14 страницSoldadura Con Arco de Carbon y de PlasmarodolfoОценок пока нет

- SOLDADURA1Документ20 страницSOLDADURA1Edw Den CrisherОценок пока нет

- Soldadura Con Atmosfera ProtectoraДокумент15 страницSoldadura Con Atmosfera ProtectoranoreisyОценок пока нет

- Resumenes Procesos Soldadura Grupo 3Документ8 страницResumenes Procesos Soldadura Grupo 3Camilo Andrés RodríguezОценок пока нет

- Unidad 5 Procesos de SoldaduraДокумент12 страницUnidad 5 Procesos de SoldaduraCozacОценок пока нет

- Procesos de SoldaduraДокумент13 страницProcesos de SoldaduraPablo SalinasОценок пока нет

- Cuestionario Unidad IV ContestadoДокумент7 страницCuestionario Unidad IV ContestadoCarlos Osmar SotoОценок пока нет

- Soldadura OxiacetilénicaДокумент12 страницSoldadura OxiacetilénicaHipolito GarciaОценок пока нет

- PCDM P3 VGJJ 8115Документ13 страницPCDM P3 VGJJ 8115Jesus Ska VergaraОценок пока нет

- SOLDADURAДокумент45 страницSOLDADURAKarla FerrerОценок пока нет

- Sintesis SoldaduraДокумент14 страницSintesis SoldaduraVictor MendozaОценок пока нет

- Procesos de UniónДокумент102 страницыProcesos de UniónGerardo BocanegraОценок пока нет

- Concepto de SoldaduraДокумент5 страницConcepto de SoldaduraMercedesMerccadoAlcantaraОценок пока нет

- Examen 3er ParcialДокумент6 страницExamen 3er ParcialJose Emir Martínez SantiagoОценок пока нет

- Cap 4Документ10 страницCap 4brandonОценок пока нет

- Soldadura Por Arco EléctricoДокумент11 страницSoldadura Por Arco EléctricoFernando MarceloОценок пока нет

- Procesos de Soldadura Trabajo FinalДокумент10 страницProcesos de Soldadura Trabajo FinalArmando LopezОценок пока нет

- Tarea 8 Soldadura de Arco ProtegidoДокумент5 страницTarea 8 Soldadura de Arco ProtegidoJose Emir Martínez SantiagoОценок пока нет

- Tipos-De-uniones - Proceso de ManufacturaДокумент45 страницTipos-De-uniones - Proceso de ManufacturaRobertОценок пока нет

- Clase 10 - Procesos de Unión y Ensamble-FibrasДокумент75 страницClase 10 - Procesos de Unión y Ensamble-Fibrasprince zamudioОценок пока нет

- Procesos de SoldaduraДокумент13 страницProcesos de SoldaduraCristiano Alejandro CortesОценок пока нет

- Procesos de ManufacturaДокумент34 страницыProcesos de ManufacturaVini La UltimaОценок пока нет

- SoldaduraДокумент64 страницыSoldaduralunanaan4781100% (2)

- Informe Topicos II TIG MetalurgicaДокумент13 страницInforme Topicos II TIG MetalurgicaRichard Pilar ElguetaОценок пока нет

- Soldadura 2011Документ30 страницSoldadura 2011Alexander Salinas AlbornozОценок пока нет

- Cuestionario 2 TM 2020 Navarro, SamantaДокумент7 страницCuestionario 2 TM 2020 Navarro, SamantaPablo PerezОценок пока нет

- Soldadura MLДокумент4 страницыSoldadura MLEduardo MendiolaОценок пока нет

- 3.1 Uniones SoldadasДокумент10 страниц3.1 Uniones Soldadasds fОценок пока нет

- Wa0006 PDFДокумент24 страницыWa0006 PDFTOBIAS TOLOZAОценок пока нет

- Uniones Permanentes PDFДокумент73 страницыUniones Permanentes PDFCarol Luz Chavez ChambillaОценок пока нет

- Guía de Soldadura de Aluminio Con OxiacetilenoДокумент5 страницGuía de Soldadura de Aluminio Con OxiacetilenoNicolas Prado OrellanaОценок пока нет

- Proceso SoldaduraДокумент11 страницProceso SoldaduraCarlos MopositaОценок пока нет

- Informe SoldaduraДокумент32 страницыInforme Soldaduraprince zamudioОценок пока нет

- Soldadura HeterogeneaДокумент26 страницSoldadura HeterogeneaFranko Pacheco PerezОценок пока нет

- Cuestionario SoldaduraДокумент9 страницCuestionario Soldadurajuan gabriel urbinaОценок пока нет

- SoldaduraДокумент14 страницSoldaduraoscarОценок пока нет

- Tipos de Soldadura y AplicacionesДокумент4 страницыTipos de Soldadura y AplicacionesEddi ChuraОценок пока нет

- Soldadura. Benito Camela VergaraДокумент19 страницSoldadura. Benito Camela VergaraChaveliv Tiburonov KabronovskyОценок пока нет

- Viannet Unidad 4Документ15 страницViannet Unidad 4Oly PerezОценок пока нет

- Unidad 7 Diseño de Elementos de MaquinasДокумент13 страницUnidad 7 Diseño de Elementos de MaquinasDamaris NuñezОценок пока нет

- Diseño SoldaduraДокумент35 страницDiseño SoldaduraGerardo CastanedaОценок пока нет

- Investigacion SoldaduraДокумент34 страницыInvestigacion SoldaduraRodnie RodriguezОценок пока нет

- Tipos de LlamasДокумент8 страницTipos de LlamasHelena RivaОценок пока нет

- Soldadura Por Presión y EquiposДокумент10 страницSoldadura Por Presión y EquiposSamuel Enrique100% (1)

- Procesos de SoldaduraДокумент14 страницProcesos de SoldaduraAlexОценок пока нет

- Uniones SoldadasДокумент28 страницUniones Soldadasthordeasgard100% (5)

- Tesis 1Документ27 страницTesis 1Jennifer SmallОценок пока нет

- Ficha de Registro de CursosДокумент2 страницыFicha de Registro de CursosJennifer SmallОценок пока нет

- Ejercicios Ces EdupackДокумент1 страницаEjercicios Ces EdupackJennifer SmallОценок пока нет

- 7 Problemas Del MilenioДокумент2 страницы7 Problemas Del MilenioJennifer SmallОценок пока нет

- Viscosidad Cinematica Agua DestiladaДокумент3 страницыViscosidad Cinematica Agua DestiladaJennifer SmallОценок пока нет

- Tabla Propiedades Del AceroДокумент3 страницыTabla Propiedades Del AceroJennifer SmallОценок пока нет

- ApuntesДокумент70 страницApuntesJennifer SmallОценок пока нет

- Dimensionado y Tolerado ASME PDFДокумент233 страницыDimensionado y Tolerado ASME PDFSEGO4EVER86% (7)

- Propiedades Químicas de Los LubricantesДокумент18 страницPropiedades Químicas de Los LubricantesJennifer SmallОценок пока нет

- Taller de Nivelación para Grado Sexto Quimica TerceroДокумент2 страницыTaller de Nivelación para Grado Sexto Quimica TerceroAdrianaossarendon0% (1)

- Problemas de QuímicaДокумент2 страницыProblemas de QuímicaESTRELLA SILVESTRE LÓPEZ CASTAÑEDAОценок пока нет

- Configuración Electronica 1Документ3 страницыConfiguración Electronica 1SamuelОценок пока нет

- Bioseguridad y Reconocimiento de Material de LaboratorioДокумент24 страницыBioseguridad y Reconocimiento de Material de LaboratorioNelson VargasОценок пока нет

- ASTM A450 Tubes PDFДокумент10 страницASTM A450 Tubes PDFhdierkeОценок пока нет

- Quimica Organica III, EjerciciosДокумент2 страницыQuimica Organica III, EjerciciosValery.100% (1)

- Ntc3241 Determinacion de Capa de ZincДокумент8 страницNtc3241 Determinacion de Capa de ZincPedro Barcelo JureОценок пока нет

- Interaccion de La Radiacion Con La MateriaДокумент14 страницInteraccion de La Radiacion Con La MateriaRomeo HpОценок пока нет

- Quimica 03 SocialesДокумент1 страницаQuimica 03 SocialesjulianОценок пока нет

- Problematicas y Soluciones A La Operación de PlantaДокумент7 страницProblematicas y Soluciones A La Operación de PlantaBenito CruzОценок пока нет

- Clase9 Cap3 Clase6 Energía de GIBBS - Derivación y PropДокумент86 страницClase9 Cap3 Clase6 Energía de GIBBS - Derivación y PropDENNIS PABEL RAMIRO MAMANI SIMEONОценок пока нет

- FT Rodometal Tipo L 2.4 MT AluminioДокумент2 страницыFT Rodometal Tipo L 2.4 MT AluminioIsmael JaraОценок пока нет

- Bioquimica de Los AlimentosДокумент4 страницыBioquimica de Los AlimentosJorge Luis Blas UribeОценок пока нет

- Diseño Experimentos de BiotecnologíaДокумент4 страницыDiseño Experimentos de BiotecnologíaIsis PsicОценок пока нет

- Reglamento (Ce) No 1272 Del 2008Документ1 355 страницReglamento (Ce) No 1272 Del 2008Febea LunaОценок пока нет

- Cuestionario 4 Balance de MateriaДокумент5 страницCuestionario 4 Balance de Materiaruthy4545Оценок пока нет

- Normas AsmeДокумент18 страницNormas AsmeJorgeОценок пока нет

- Apuntes de Agua PotableДокумент57 страницApuntes de Agua PotablegamaruОценок пока нет

- Informe de Laboratorio 2Документ10 страницInforme de Laboratorio 2mariaОценок пока нет

- EDTA Sal Disódica 0.1MДокумент5 страницEDTA Sal Disódica 0.1MsantiagouriОценок пока нет

- Practica N°1 - Mecanica de FluidosДокумент10 страницPractica N°1 - Mecanica de FluidosLizeth Zanabria MejiaОценок пока нет

- Columnas Bajo Carga AxialДокумент27 страницColumnas Bajo Carga AxialDiana Carolina Romero SanabriaОценок пока нет

- Diseño Básico de Una Cercha Usando Filosofía LRFDДокумент16 страницDiseño Básico de Una Cercha Usando Filosofía LRFDMiguel PradaОценок пока нет

- Agricultura y Sus TiposДокумент15 страницAgricultura y Sus TiposFlor BrachoОценок пока нет

- Ficha AlcanforДокумент7 страницFicha AlcanforDiana ObandoОценок пока нет