Академический Документы

Профессиональный Документы

Культура Документы

Las Diferentes Facetas de La Perforacion en La Mineria

Загружено:

betactoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Las Diferentes Facetas de La Perforacion en La Mineria

Загружено:

betactoАвторское право:

Доступные форматы

EN EXPLORACIN Y EXPLOTACIN:

Las diferentes facetas de la perforacin en minera

La labor de perforacin tiene diversas aristas, dependiendo de su objetivo final. Asimismo, combina variadas tecnologas que el usuario debe conocer para optar por la mejor solucin.

Se entiende como perforacin en minera la accin o acto que, a travs de medios mecnicos,

tiene como finalidad construir un pozo. Para que esto se logre debe extraerse todo el material destruido dentro del agujero mediante la utilizacin de aire comprimido o agua. En este punto es donde se produce la diferencia entre lo que es la perforacin de exploracin y la de produccin. En el primer caso la materia que se extrae sirve con el propsito de analizar y poder determinar tipos, calidades y cantidades de mineral para la eventual explotacin del yacimiento. La perforacin de produccin, en tanto, tiene por finalidad cargar el pozo con explosivos y generar la tronadura para poder quebrar la roca y as ir avanzando con la explotacin de la mina. Sondaje o perforacin de exploracin En la perforacin de sondaje se puede definir dos grandes rubros: a) Diamantina, en la que al producirse la perforacin lo que se extrae es un testigo de roca. b) Circulacin Reversa, donde se destruye absolutamente la roca y se saca un detrito. Consultado sobre los beneficios y/o diferencias de estas alternativas Ral Dagnino, gerente general de la empresa Terra Service, especializada en estos servicios, explica que son mtodos complementarios. "La circulacin reversa est ms orientada a una primera etapa, donde se han definido algunos objetivos y se quiere chequear qu minerales hay y su ley. Despus la exploracin pasa a una segunda etapa que es ms avanzada; el hecho que se pueda recuperar un trozo de roca con la perforacin diamantina, entrega una cantidad informacin mucho ms grande que no solamente se limita a las leyes, sino tambin a las estructuras que hay", precisa. Asimismo, ambos mtodos tienen valores y velocidades de ejecucin distintos. Normalmente los rendimientos que se obtienen con la circulacin reversa son tres veces mayores que con la diamantina, mientras que en costos sta ltima es dos a tres veces superior. Ocasionalmente se combinan ambos mtodos en yacimientos que tienen una sobrecarga estril donde no es necesario muestrear la primera parte del pozo, por tanto se recurre primero a la perforacin con circulacin reversa, que es ms rpida y econmica, para posteriormente continuar con la diamantina. Al respecto Dagnino sostiene que ste un mtodo muy usado en Australia, agregando que el norte de Chile, donde hay muchas pampas con sobrecargas estriles y en las cuales la zona mineralizada est profunda, tambin se presta para el empleo de este mtodo combinado. Caractersticas de los equipos Dentro de los equipos para perforacin de circulacin reversa existe la posibilidad de perforar tanto con martillo de fondo (dth), como con tricono (rotary). Este ltimo se caracteriza por requerir de una buena capacidad de empuje y rotacin, a diferencia del primero, donde el empuje y la rotacin son considerablemente menores. El equipo diamantino es bsicamente ms pequeo, con un motor de menor tamao. Adems, como genera un corte cilndrico hueco, para la obtencin del testigo, no requiere de mucho empuje. Sin embrago, trabaja a altas revoluciones, en el rango de las 800 hasta las 1.600 revoluciones por minuto. La perforacin diamantina se utiliza tanto en superficie como en interior mina, mientras que la aire reverso siempre ha sido principalmente de superficie, por los malos resultados desde el punto de

vista de la calidad de la informacin de la muestra cuando se ha utilizado en minas subterrneas. "En interior mina se est muy restringido por la contaminacin que pueda provocar, puesto que los equipos de circulacin reversa lo que entregan es un polvo. Para minimizar tal impacto se ha tenido que hacer perforacin hmeda, con agua, y eso genera que la calidad de la muestra sea bastante deficiente", puntualiza, refirindose a la experiencia que hay en Chile. Condiciones En cuanto a las caractersticas del pas en materia de perforacin, por ser un territorio joven hay condiciones geolgicas de todo tipo: desde las muy complejas como es el caso de la perforacin en cordillera, a otros yacimientos bastante favorables, como El Soldado. Geogrficamente, adems, los yacimientos se encuentran distribuidos desde los pocos metros sobre el nivel del mar a alturas extremas de 5.400 mts. sobre el nivel del mar. Esto influye de manera importante, porque a mayor altura hay menor cantidad de aire, y la capacidad de los equipos se ve mermada respecto a su condicin normal de operacin. Cada mil metros de altura la eficiencia mecnica disminuye en 10%, por lo tanto, en un proyecto ubicado a 5.000 mts. de altura, la eficiencia mecnica de los motores petroleros puede disminuir hasta en un 50% y en el caso de los compresores entre un 35% y 40%. Por este motivo, una de las principales innovaciones, especialmente en circulacin reversa, es la utilizacin de compresores auxiliares y boosters, lo que permite compensar la prdida de eficiencia de los compresores, asegurando as mejores rendimientos y obteniendo un barrido ms eficiente de la muestra. Asimismo, esta tecnologa es aplicable en perforaciones con presencia de agua, toda vez que el lquido tambin implica una prdida de eficiencia por la contra presin que genera una columna de agua, lo que es cotrarestado con estos implementos. Otros desarrollo importante en circulacin reversa lo constituye el sistema de entubado continuo, que evita que los pozos se derrumben en zonas de condicin no consolidada. Todo ello se suma a los avances en los diversos materiales empleados en ambos tipos de perforacin. En otro plano, Dagnino precisa que logsticamente Chile es un pas donde las obras estn muy apartadas de centros urbanos y de abastecimiento, lo que obliga a tener una capacidad de respuesta a los problemas bastante oportuna y eficiente. Hoy da en circulacin reversa las profundidades tpicas que se perforan en Chile son de hasta 400 mts. como media (con profundidades mximas de 675 metros en el caso de Terra Service). Y los rendimientos normales -dependiendo del tipo de roca y en funcin del proyecto- estn en el orden de los 3.000 a los 4.000 mts mensuales, existiendo proyectos en los cuales que se pueden llegar a perforar a razn de 6.000 mts. mensuales. Los dimetros ms comunes van desde 5 3/4" a 5 1/8". En el caso de la diamantina las profundidades que se alcanzan son muy variadas; hoy en das se estn perforando pozos de una profundidad de hasta 1.600 mts., pero el promedio deber ser del orden de los 600 mts. Los dimetros de testigo normales con los que se trabaja son: HQ (63,5 milmetros), NQ (47,6 milmetros) y BQ (36,5 milmetros). En cuanto al tamao del mercado de sondajes, segn las ltimas indicaciones son 600.000 mts al ao en el caso de la diamantina y 900.000 metros ao para la circulacin reversa. Perforacin de produccin La perforacin de las rocas dentro del campo de las voladuras tiene como finalidad abrir agujeros con la distribucin y geometra adecuadas dentro de los macizos, para alojar las cargas de explosivos y sus accesorios iniciadores, explica Rodolfo Meneses de Agecomet S.A., empresa especializada en el rubro de aceros de perforacin. 1. Perforacin rotativa con tricono Hasta 1949, seala, la mayor parte de los barrenos para voladura eran realizados mediante perforadoras a roto percusin y slo en el caso de rocas muy blandas era aplicable la perforacin a rotacin mediante bocas de corte o trepano. La apertura en Estados Unidos de grandes explotaciones de carbn a cielo abierto, con espesores

de recubrimiento que alcanzaban hasta 40 mts. y la aparicin en el mercado de un explosivo a granel barato y de gran eficiencia energtica como el ANFO, fueron acontecimientos que impulsaron a los fabricantes de perforadoras a disear equipos de gran capacidad, capaces de alcanzar elevadas velocidades de penetracin. Simultneamente, se comenzaron a utilizar de forma generalizada en la minera las bocas denominadas triconos, desarrolladas en el campo del petrleo desde 1907, y a aplicar el aire comprimido como fluido de evacuacin del detritus formado durante la perforacin. Los dimetros de los barrenos varan entre las 2" y las 17 1/2" (50 a 444 mm), siendo el rango de aplicacin ms frecuente en minera a cielo abierto de 6" a12 1/4" (152 a 311 mm). Este mtodo de perforacin es muy verstil, ya que abarca una amplia gama de rocas, desde las muy blandas, donde comenz su aplicacin, hasta las muy duras. La perforacin rotativa con triconos es las ms extendida en estos tiempos, seala Meneses, ya que con grandes equipos son capaces de ejercer elevados empujes sobre la boca del tricono. Las perforadoras rotativas estn constituidas principalmente por una fuente de energa, una columna de barras o tubos, individuales o conectados en serie, que transmiten el peso, la rotacin y el aire de barrido a una boca con dientes de acero o insertos de carburo tungsteno que acta sobre la roca. Hay dos sistemas de montaje para las perforadoras rotativas: sobre oruga o sobre neumticos. Los factores que influyen en la eleccin de un tipo u otro son las condiciones del terreno y el grado de movilidad requerido. La mayora de las grandes perforadoras van montadas sobre orugas planas, ya que stas pueden soportar mayores cargas y transmitir menor presin al suelo en desplazamiento. El principal inconveniente del montaje sobre orugas es su baja velocidad de traslacin, por lo que si la mquina debe perforar en varios bancos de la explotacin distantes entre si, es ms aconsejable seleccionar un equipo montado sobre camin cuya velocidad media de desplazamiento es diez veces superior. Sin embargo, en las grandes operaciones los equipos se desplazan poco, ya que perforan un gran nmero de barrenos en reducido espacio. 2. Perforacin a rotopercusin Este sistema es el ms clsico de perforacin de barrenos y su aparicin en el tiempo coincide con el desarrollo industrial del siglo XIX. Las primeras mquinas prototipos de Singer (1838) y Couch (1848) utilizaban vapor para su accionamiento. Pero fue con la aplicacin posterior del aire comprimido como fuente de energa, en la ejecucin del tnel de Mont Cenis en 1861, cuando este sistema evolucion y pas a usarse en forma extensiva. Este hecho unido a la aparicin de la dinamita constituyeron los acontecimientos decisivos en el vertiginoso desarrollo del arranque de rocas en minera y obras pblicas a finales del siglo pasado. El principio de perforacin de estos equipos se basa en el impacto de una pieza de acero (pistn) que golpea un til que, a su vez, transmite la energa al fondo del barreno por medio de un elemento final (boca). Los equipos de rotopercusin se clasifican en dos grandes grupos segn dnde se encuentre colocado el martillo; en cabeza o en fondo. Martillo en cabeza. Este sistema de perforacin se puede calificar como el ms clsico o convencional, y aunque su empleo por accionamiento neumtico se vio limitado por los martillos en fondo y equipos rotativos, la aparicin de los martillos hidrulicos en la dcada de los setenta ha hecho resurgir de nuevo este mtodo complementndolo y amplindolo en su campo de aplicacin. Martillo de fondo. Estos martillos se desarrollaron en 1951 por Stenuick y desde entonces se han venido utilizando con una amplia profusin en explotaciones a cielo abierto. La extensin de este sistema a trabajos subterrneos es relativamente reciente, ya que fue a partir de 1975 con los nuevos mtodos de barrenos largos y de crteres invertidos cuando se hizo popular en ese sector. En la actualidad, en obras de superficie este mtodo de perforacin est indicado para rocas duras, en competencia con la rotacin, debido al fuerte desarrollo de los equipos hidrulicos con martillo en cabeza. La perforacin a rotopercusin se basa en la combinacin de las siguientes acciones:

Percusin: los impactos producidos por el golpeo del pistn originan unas ondas de choque que se transmiten a la boca a travs del varillaje (en el martillo en cabeza) o directamente sobre ella (en el martillo en fondo) . Rotacin: con este movimiento se hace girar la boca para que los impactos se produzcan sobre la roca en distintas posiciones Empuje: para mantener en contacto el til de perforacin con la roca se ejerce un empuje sobre la sarta de perforacin. Barrido: el fluido de barrido permite extraer el detritus del fondo del barreno. Los equipos de perforacin que ms se utilizan en labores de interior son los siguientes: Jumbos para excavacin de tneles y galeras, explotacin por corte y relleno, por cmaras y pilares, etc. Perforadoras de barrenos largos en abanico en el mtodo de cmaras por subniveles Perforadoras de barrenos largos para sistemas de crteres invertidos y cmaras por banqueo. Aceros de perforacin Meneses explica que en la perforacin rotativa, las variables que se deben tener en cuenta para una buena eleccin de la columna de perforacin, ya sea adaptador barra cabezal, barras, estabilizador o adaptador barra tricono con harfacing y anillos rotatorios, son: propiedades de las rocas, litologa del terreno, abrasividad, profundidad de bancos, aleacin de los aceros resistentes, entre otros. Cabe mencionar que el desarrollo de estos elementos viene por parte de la industria petrolera; en cuanto la calidad de los aceros, las normas ms estandarizadas son: acero ASTM 519 calidad 4140 (acero carbono, cromo, molibdeno); 4340 (acero carbono; cromo; nquel; molibdeno). Tambin hay que tener presente los elementos de recubrimiento anti-desgaste como el carburo de cromo, carburo de tungsteno, carburos de vanadio, entre los ms conocidos. Lo ms importante que tiene que tener en cuenta un usuario de perforacin es que el proveedor de estos elementos sea una industria por lo menos con certificacin ISO 9001:2000 (sistema de gestin de calidad) y un servicio post venta en terreno, ya que as se asegura de hacer un desarrollo de estos elementos en su faena, para un mejoramiento continuo de sus rendimientos, como una columna fabricada a la medida de su faena.

Вам также может понравиться

- EN EXPLORACIÓN Y EXPLOTACIÓN Facetas de La PerforaciónДокумент6 страницEN EXPLORACIÓN Y EXPLOTACIÓN Facetas de La PerforaciónLuigi Garcia CuevaОценок пока нет

- Introduccion PerforacionДокумент42 страницыIntroduccion PerforacionJesus Abad90% (10)

- Perforación exploraciónДокумент41 страницаPerforación exploraciónXavier Escalante67% (3)

- SondajesДокумент39 страницSondajeslibre11133% (3)

- Aire Reverso y Perforacion DiamantinaДокумент2 страницыAire Reverso y Perforacion DiamantinaRodrigo Elías QuentaОценок пока нет

- SondajesДокумент39 страницSondajesPablo Zepeda Oyarce100% (1)

- Perforación Diamantina PortatilДокумент4 страницыPerforación Diamantina PortatilC M Oncoy CabanaОценок пока нет

- Perforación Con Circulación de Aire ReversoДокумент9 страницPerforación Con Circulación de Aire ReversoLizeth MedinaОценок пока нет

- Muestreo y SondajesДокумент15 страницMuestreo y SondajesCindy Ochoa Leiva100% (5)

- Perforacion Diamondril ComvencionДокумент38 страницPerforacion Diamondril ComvencionTomas Flores MamaniОценок пока нет

- Perforación Diamantina PortatilДокумент22 страницыPerforación Diamantina PortatiljotaОценок пока нет

- Perforación rotativa mina superficialДокумент9 страницPerforación rotativa mina superficialHarold Colque MurguiaОценок пока нет

- Técnicas de Perforación Aplicadas A La Exploración MineraДокумент10 страницTécnicas de Perforación Aplicadas A La Exploración MineraFrancisco AstudilloОценок пока нет

- Cap Vii Perforacion A Tajo AbiertoДокумент27 страницCap Vii Perforacion A Tajo AbiertoEdgarОценок пока нет

- Informe Perforacion RotativaДокумент35 страницInforme Perforacion RotativaFabian Alexander Galleguillos RojasОценок пока нет

- Tri ConosДокумент6 страницTri ConosshekartmОценок пока нет

- Perforación Diamantina en MineriaДокумент4 страницыPerforación Diamantina en MineriaBEATRIZОценок пока нет

- Maquinaría IndustrialДокумент15 страницMaquinaría IndustrialDeyvi CuaylaОценок пока нет

- Criterios de Selección de Las Perforadoras RotativasДокумент2 страницыCriterios de Selección de Las Perforadoras RotativasDanex CalloОценок пока нет

- Sistema de Aire ReversaДокумент21 страницаSistema de Aire Reversajuan manuel paezОценок пока нет

- Perforación y voladura en minería superficialДокумент8 страницPerforación y voladura en minería superficialCarlithos Simon AntezanaОценок пока нет

- Danny Morals Fernández. Extracción Mina A Rajo Abierto. Tarea Semana 3Документ6 страницDanny Morals Fernández. Extracción Mina A Rajo Abierto. Tarea Semana 3Danny Morales FernándezОценок пока нет

- Equipos perforación superficial mineríaДокумент17 страницEquipos perforación superficial mineríaDavid Reyes CostiОценок пока нет

- Perforación RotativaДокумент17 страницPerforación RotativaGrobert MontañezОценок пока нет

- Perforacion de PozosДокумент14 страницPerforacion de PozosOrel Oscar Morales AranОценок пока нет

- Capítulo IIIДокумент53 страницыCapítulo IIIPaul Neyra LunaОценок пока нет

- Trabajo Metodos de Perforacion DTH Cielo AbiertoДокумент10 страницTrabajo Metodos de Perforacion DTH Cielo AbiertoAnonymous CGG5Uf8ZОценок пока нет

- 2.resumen RCHДокумент2 страницы2.resumen RCH'Francisco GonzalezОценок пока нет

- Perforación Mediante Circulación InversaДокумент106 страницPerforación Mediante Circulación InversaJuan Laura100% (1)

- Técnica y Equipo de Perforación Manual de Pozos Profundos de Pequeño DiámetroДокумент34 страницыTécnica y Equipo de Perforación Manual de Pozos Profundos de Pequeño DiámetroFabricio Mayta BenitezОценок пока нет

- Diseño de MinasДокумент12 страницDiseño de MinasmarthaОценок пока нет

- Estimación y Comparación de Costos de Perforación, Ventajas y Desventajas.Документ12 страницEstimación y Comparación de Costos de Perforación, Ventajas y Desventajas.Carlos Ignacio Toro Troncoso100% (2)

- Perforacionrotativaycarguiodetaladros Copia 120904173005 Phpapp01Документ107 страницPerforacionrotativaycarguiodetaladros Copia 120904173005 Phpapp01Ef Are FarОценок пока нет

- Perforación aire reversoДокумент25 страницPerforación aire reversoDina Mamani RamosОценок пока нет

- CEAP EC-8 Marquez, German.Документ9 страницCEAP EC-8 Marquez, German.José ChiriОценок пока нет

- Manual de Voladura KONYAДокумент31 страницаManual de Voladura KONYAJuan SPОценок пока нет

- Metodo de DescubiertasДокумент5 страницMetodo de Descubiertasleo8711100% (3)

- Juan - Martinez - S 6Документ9 страницJuan - Martinez - S 6Juan Andres Martinez ArenasОценок пока нет

- Prueba 1 Extracción, Carguío y TransporteДокумент142 страницыPrueba 1 Extracción, Carguío y TransporteStichLeivaOlea100% (1)

- Perforacion y Sondaje Metodos y Equipos Pull DownДокумент10 страницPerforacion y Sondaje Metodos y Equipos Pull DownWilliam HinostrozaОценок пока нет

- Perforacion Rotativa Grupo N°02Документ33 страницыPerforacion Rotativa Grupo N°02GELBERT GELY ANTON SALAZAR100% (1)

- Accesorios perforación rotativaДокумент39 страницAccesorios perforación rotativajhairo100% (3)

- Ruiz Ramirez Ericuziel - Herramientas - Ingenieria de Perforacion PozosДокумент13 страницRuiz Ramirez Ericuziel - Herramientas - Ingenieria de Perforacion PozosArturoОценок пока нет

- VCRДокумент27 страницVCRhemner Chire Ito100% (1)

- Construcción pozo petroleroДокумент15 страницConstrucción pozo petroleroEmiliano RodriguezОценок пока нет

- Perforación con tricono y martillo de fondoДокумент18 страницPerforación con tricono y martillo de fondoDaniel Arias VigorenaОценок пока нет

- Explotacion de CortasДокумент8 страницExplotacion de CortasNicole AmigoОценок пока нет

- Método de Profundizacion de Un TiroДокумент9 страницMétodo de Profundizacion de Un TiroCesar Resendiz Flores100% (1)

- Optimización de La Perforación EEP PDFДокумент6 страницOptimización de La Perforación EEP PDFEzequiel Estrella IIIОценок пока нет

- Coiled TubingДокумент4 страницыCoiled Tubingjm2086Оценок пока нет

- Perforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosОт EverandPerforación con tubería de revestimiento en la construcción del hoyo superficial en campos petrolerosРейтинг: 5 из 5 звезд5/5 (3)

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108От EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Оценок пока нет

- Perforación de pozos petroleros en tierraОт EverandPerforación de pozos petroleros en tierraРейтинг: 3.5 из 5 звезд3.5/5 (3)

- Ejecución de bordes de confinamiento y adoquinados. EOCB0209От EverandEjecución de bordes de confinamiento y adoquinados. EOCB0209Оценок пока нет

- Tecnologías limpias: Medio ambiente y comercialización de mineralesОт EverandTecnologías limpias: Medio ambiente y comercialización de mineralesРейтинг: 5 из 5 звезд5/5 (1)

- Acabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409От EverandAcabados y remates finales en obra de mampostería, sillería y perpiaño. IEXD0409Рейтинг: 2 из 5 звезд2/5 (1)

- Teoria de La DetonacionДокумент1 страницаTeoria de La DetonacionbetactoОценок пока нет

- Neo05-Cilindros para Gases ComprimidosДокумент50 страницNeo05-Cilindros para Gases ComprimidosRodrigo Hernández100% (4)

- Reglamento de Seguridad Minera D S. 72Документ147 страницReglamento de Seguridad Minera D S. 72Paula Cortés Meneses100% (1)

- Control tronaduras cieloДокумент23 страницыControl tronaduras cieloLuis VillarroelОценок пока нет

- 03 Liderazgo Estrategico - Jaime Peirano ArancibiaДокумент40 страниц03 Liderazgo Estrategico - Jaime Peirano ArancibiabetactoОценок пока нет

- Definicion HSECДокумент2 страницыDefinicion HSECbetacto100% (2)

- 03 Liderazgo Estrategico - Jaime Peirano ArancibiaДокумент40 страниц03 Liderazgo Estrategico - Jaime Peirano ArancibiabetactoОценок пока нет

- Neo01-2005 Cables de Acero, Eslingas y EstrobosДокумент60 страницNeo01-2005 Cables de Acero, Eslingas y EstroboscesarconstОценок пока нет

- HidrociclonesДокумент3 страницыHidrociclonespablo reyes100% (2)

- Secretos de Los Buscadores PDFДокумент29 страницSecretos de Los Buscadores PDFoscarlopОценок пока нет

- Como Motivar A Los Demas Temas de Oratoria Autoimagen Arte de Vivir Autoayuda Autoestima Inteligencia EmocionalДокумент26 страницComo Motivar A Los Demas Temas de Oratoria Autoimagen Arte de Vivir Autoayuda Autoestima Inteligencia EmocionalCine Wanka NemfiusfilmsОценок пока нет

- TunelesДокумент109 страницTunelesmalvinas49Оценок пока нет

- Pirámide de MaslowДокумент2 страницыPirámide de MaslowbetactoОценок пока нет

- La Gestion de Riesgos Como Una Buena PracticaДокумент30 страницLa Gestion de Riesgos Como Una Buena PracticabetactoОценок пока нет

- Pirámide de MaslowДокумент2 страницыPirámide de MaslowbetactoОценок пока нет

- Perforacion PDFДокумент27 страницPerforacion PDFRocio Perez CallejasОценок пока нет

- Aprende A Aprender - Power PointДокумент74 страницыAprende A Aprender - Power PointEnrique Campos CisternasОценок пока нет

- Diseño de pilares para explotación minera por cámaras y pilaresДокумент9 страницDiseño de pilares para explotación minera por cámaras y pilaresbetactoОценок пока нет

- Gestion Estrategica Navegando Hacia El Cuarto ParadigmaДокумент172 страницыGestion Estrategica Navegando Hacia El Cuarto ParadigmabetactoОценок пока нет

- Accidentes Fatales 2011 SEGMIN (1er ReДокумент32 страницыAccidentes Fatales 2011 SEGMIN (1er RebetactoОценок пока нет

- Estimación de La Ley de Corte CríticaДокумент13 страницEstimación de La Ley de Corte CríticabetactoОценок пока нет

- Accidentes Fatales 2011 SEGMIN (1er ReДокумент32 страницыAccidentes Fatales 2011 SEGMIN (1er RebetactoОценок пока нет

- Como Motivar A Los Demas Temas de Oratoria Autoimagen Arte de Vivir Autoayuda Autoestima Inteligencia EmocionalДокумент26 страницComo Motivar A Los Demas Temas de Oratoria Autoimagen Arte de Vivir Autoayuda Autoestima Inteligencia EmocionalCine Wanka NemfiusfilmsОценок пока нет

- Inteligencia Emocional en La Empresa - Daniel Goleman (RESUMEN)Документ41 страницаInteligencia Emocional en La Empresa - Daniel Goleman (RESUMEN)MarialeОценок пока нет

- Conveccion PlacasДокумент13 страницConveccion PlacasFresiaConstanzoОценок пока нет

- Geo de Campo, Cruz Blanca-ShaulloДокумент92 страницыGeo de Campo, Cruz Blanca-ShaulloDante Americo Marin UrbinaОценок пока нет

- Geo Entrega FinalДокумент23 страницыGeo Entrega FinalJulian GonzalezОценок пока нет

- El suelo: formación, propiedades y tipos enДокумент9 страницEl suelo: formación, propiedades y tipos enPati BОценок пока нет

- Análisis Del Comportamiento Sísmico de Entibaciones en Suelos Finos Del SectorДокумент203 страницыAnálisis Del Comportamiento Sísmico de Entibaciones en Suelos Finos Del Sectordavidfer2Оценок пока нет

- Lopez HerreraДокумент92 страницыLopez HerreraMANUEL ROMAN FLORESОценок пока нет

- Levantamiento de linderos y fundición collarín W11Документ2 страницыLevantamiento de linderos y fundición collarín W11Milton SederapОценок пока нет

- Mapa de UbicacionДокумент1 страницаMapa de UbicacionAndres Marchena RamirezОценок пока нет

- Examen Final de PuentesДокумент5 страницExamen Final de Puentes01-IC-HU-DAVID STIVEN DELGADILLO IPARRAGUIRREОценок пока нет

- MasterClass-CARLOS OTEO-Tratamientos Del TerrenoДокумент35 страницMasterClass-CARLOS OTEO-Tratamientos Del TerrenoÁlvaro Virtus EnvironmentОценок пока нет

- Marca CQN 551000394 Ib Gen If 005 - 1Документ48 страницMarca CQN 551000394 Ib Gen If 005 - 1johanna munevarОценок пока нет

- Eras GeologicasДокумент11 страницEras GeologicasDanys MendozaОценок пока нет

- Sortilegio Anderson MarrufoДокумент13 страницSortilegio Anderson MarrufoJhomel BonifacioОценок пока нет

- Mapa topográfico de la ciudad de Puno y sus alrededoresДокумент1 страницаMapa topográfico de la ciudad de Puno y sus alrededoresRodolfo Ramos CruzОценок пока нет

- Consolidado 1 Geologia G3Документ24 страницыConsolidado 1 Geologia G3JOSE TARAZONA RIOSОценок пока нет

- Infrome de Pomperia Subterranea555555555555555Документ20 страницInfrome de Pomperia Subterranea555555555555555Jhonathan Jean PierreОценок пока нет

- S11a. TUNELES CONSTRUCCIÓN - MÉXICOДокумент95 страницS11a. TUNELES CONSTRUCCIÓN - MÉXICOAngie Mercedes Romero PinedoОценок пока нет

- 1extraccion Mina II UNIDAD 1 COMPLETAДокумент117 страниц1extraccion Mina II UNIDAD 1 COMPLETAN NОценок пока нет

- Ciclo de Las RocasДокумент8 страницCiclo de Las RocaskjkjОценок пока нет

- FALLASДокумент6 страницFALLASJorge BarreraОценок пока нет

- Ems Dos de Mayo Vivienda UnifamiliarДокумент23 страницыEms Dos de Mayo Vivienda UnifamiliarDavid Mendoza AlanoccaОценок пока нет

- GLvaqurrДокумент137 страницGLvaqurrVALERY IRENNE CARRANZA FLORESОценок пока нет

- Libro Guía de Mecánica Se Suelos IIДокумент429 страницLibro Guía de Mecánica Se Suelos IIJuan david Gonzalez vasquezОценок пока нет

- 2 Exploracion de SuelosДокумент76 страниц2 Exploracion de Sueloskelly espinozaОценок пока нет

- Informe GeologíaДокумент19 страницInforme GeologíaJose Manuel Urieles MontesОценок пока нет

- Ensayo Lefran Carga Constante - LimpioДокумент1 страницаEnsayo Lefran Carga Constante - LimpioAlicia PaucarОценок пока нет

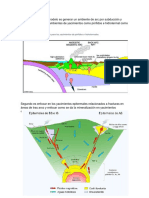

- Figura 16. Contexto Geológico para Los Yacimientos de Pórfidos e HidrotermalesДокумент3 страницыFigura 16. Contexto Geológico para Los Yacimientos de Pórfidos e HidrotermalesKatty Yulieth Pajaro CastillejoОценок пока нет

- Geoformas Del Relieve OceánicoДокумент6 страницGeoformas Del Relieve OceánicoAndres Felipe RojasОценок пока нет

- HypoDD SOFTWARE 2Документ11 страницHypoDD SOFTWARE 2Geraldine CupiОценок пока нет

- Geologia HuamarinДокумент29 страницGeologia HuamarinJose HuapayaОценок пока нет