Академический Документы

Профессиональный Документы

Культура Документы

Proceso de Inyección

Загружено:

Johnny ObandoОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Proceso de Inyección

Загружено:

Johnny ObandoАвторское право:

Доступные форматы

21/03/2013

Proceso de inyeccin de plsticos

I.Q. MSc. JOHNNY F. OBANDO B

21/03/2013

ndice

1. 2. Proceso de fabricacin: Historia, inyeccin de plstico: fase de inyeccin, punto de cambio, fase de sostenimiento, fase de carga. Influencia del molde sobre el producto inyectado: importancia del correcto diseo, principales recomendaciones de diseo (espesores, cambios de espesor, radios, costillas, ngulo de desmoldeo, coladas, diseo de corredores, balance de cavidades, tipo de entrada, gate o punto de inyeccin, criterios generales para la colocacin del punto de inyeccin, canales de enfriamiento, botadores, salidas de aire o venteos, aceros para moldes. Defectos en el proceso de inyeccin: alabeo, Rechupes y vacuolos, lneas de unin, rebabas, fragilidad mecnica, precisin dimensional.

3.

21/03/2013

Historia

La primera mquina de inyeccin la cre John Hyatt en 1872, inyectaba derivados celulsicos. En 1928 la compaa alemana Cellon Werkw cre la mquina de inyeccin mnoderna. Paralelamente en inglaterra la empresa Hughes Ltda patentaba un equipo similar. Estas antiguas mquinas eran manuales y los controles incluan vlvulas manuales.

21/03/2013

Historia

1932 aparece la primera mquina con sistemas elctricos. 1951 en Estado Unidos se desarroll la primera mquina con tornillo resiprocante o de husillo. A partir de la segunda guerra mundial la industria de la inyeccin de plstico tuvo un gran crecimiento. En los 80s mejoraron los procesos de mecanizado como el surgimiento de software de simulacin que mejor la calidad de las piezas y con ello se dispar su demanda.

21/03/2013

Inyeccin de plsticos

Proceso consistente en fundir plstico e inyectarlo en un molde para que adopte su forma. Este proceso ocupa el 60% de los procesos de produccin de plsticos. El ciclo de inyeccin consta de seis pasos que son:. 1. Cierre molde 2. Inyeccin plstico 3. Presin de sostenimiento 4. Retroceso husillo y enfriamiento 5. Apertura y Expulsin 6. Cierre

21/03/2013

Inyeccin de plstico

El ciclo de inyeccin es el siguiente: 1. Cierre del molde vaco

2. Inyeccin de material fundido mediante un tornillo, que acta como pistn, a una velocidad y presin seleccionada

21/03/2013

Inyeccin de plstico

El ciclo de inyeccin es el siguiente: 3. Presin de sostenimiento: una vez terminada la inyeccin se mantiene presin para que solidifique y contra-restar la contraccin de la pieza. Se le conoce como presin de compactacin o compresin.

4. El tornillo gira empujando material , fundindolo, y aumentando la presin sobre la boquilla cerrada haciendo retroceder el tornillo preparando el polmero fundido para el siguiente ciclo.

21/03/2013

Inyeccin de plstico

El ciclo de inyeccin es el siguiente: 5. El material se sigue enfriando: una vez terminado el tiempo de enfriamiento se abre el molde y se extrae la pieza.

6. El molde se cierra y se inicia de nuevo el ciclo

21/03/2013

Equipos de inyeccin de plstico

Una mquina de inyeccin de plstico consta de cuatro partes principales: 1. Unidad de inyeccin: sistema de alimentacin, fundicin y transporte de plstico 2. Unidad de cierre: soporta el Molde plstico 3. Unidad de potencia: se encarga de transmitir energa a todos los sistemas del equipo. 4. Unidad de control: controla los parmetros de proceso: temperatura, tiempos, presiones y velocidades.

21/03/2013

Inyectora

10

21/03/2013

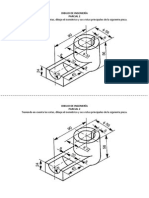

Elementos de diseo

11

21/03/2013

Elementos de diseo

El proceso de diseo consta de 4 pasos fundamentales: 1. Diseo de producto. 2. Seleccin de materiales 3. Diseo y fabricacin del molde 4. Fabricacin e inspeccin de piezas

12

21/03/2013

Elementos de diseo

1. Informacin de la pieza Una vez se ha realizado el diseo y seleccin del material base de la pieza se inicia el proceso de diseo del molde para lo que se requiere: a. Geometra b. Material c. Peso d. Volumen

13

21/03/2013

Elementos de diseo

2. Requerimientos del equipo o del transformador: Es la informacin bsica de la mquina que se encargar del proceso de inyeccin. a. Fuerza de cierre b. Altura mxima del molde c. Carrera de apertura d. Espacio entre barras En cuanto a la unidad de inyeccin: a. dimetro del husillo b. Volumen de inyeccin c. Presin de inyeccin d. Velocidad mxima del husillo e. Velocidad de inyeccin f. Capacidad de plastificacin

14

21/03/2013

Elementos de diseo

3. Verificacin geometra de la pieza: se revisa la geometra de la pieza y se proyecta la complejidad del molde. Se revisa: Uso de radios y redondeos para reducir esfuerzos. Espesor de la pieza uniforme para evitar rechupes y esfuerzos. Mantener distancias adecuadas en caso de orificios.

15

21/03/2013

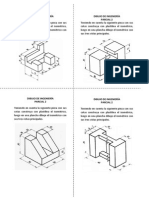

Uniformidad de espesores

16

21/03/2013

Uniformidad de Espesores

17

21/03/2013

Elementos de diseo

4. Anteproyecto del molde: Esta informacin contiene: 1. Configuracin del molde 2. Tipo de molde 3. Nmero de cavidades 4. Sistema de alimentacin: posicin de la lnea de particin, tipo de sistema de inyeccin. 5. Extraccin 6. Refrigeracin.

18

21/03/2013

19

21/03/2013

Tipos de moldes

20

21/03/2013

Tipos de moldes

21

21/03/2013

Elementos de diseo

Cantidad de cavidades: Este punto depende de la geometra de la pieza y su requerimiento de volumen. Con la siguiente informacin se calcula el volumen mximo que puede inyectar la mquina.

Con esta otra ecuacin se calcula el valor real de cavidades, ya que F1 es el valor terico e igual al 100% de la capacidad de la mquina.

22

21/03/2013

Elementos de diseo

rea proyectada y fuerza de cierre El dato anterior requiere ms datos, como es el espacio disponible para el molde (distancia entre columnas) y el rea proyectada. rea proyectada: la fuerza producida por la inyeccin del plstico no debe ser mayor a la ejercida por el cierre del molde.

23

21/03/2013

Elementos de diseo

Con la informacin anterior se determina el nmero de cavidades como el tipo de molde a utilizar. Ahora se disearn cada una de las partes del molde. Las partes del moldes se pueden dividir en: a. Sistema de alimentacin b. Sistema de expulsin c. Sistema de refrigeracin d. Guas del molde

24

21/03/2013

Elementos de diseo

Sistema de alimentacin: Se encarga de dirigir la masa fundida del cilindro de plastificacin y dirigirla a la cavidad del molde. Este sistema consta de Cono de bebedero (mazarota, canal de entrada) , canal de alimentacin (araa, repartidor distribuidor) y seccin de ataque.

25

21/03/2013

Elementos de diseo

Diseo de la boquilla

26

21/03/2013

Elementos de diseo

Canales de distribucin:

27

21/03/2013

Elementos de diseo

Diseo de la colada Cnica puntiforme paraguas

Tunel

Disco

28

21/03/2013

Elementos de diseo

Estudio reolgico

29

21/03/2013

Angulo de desmoldeo

Mnimo 1, si hay texturizados mayor angulo que deber ser 1 ms por cada 0,025 mm de profundidad. El texturizado debe tener la direccin de salida o expulsin de la pieza.

30

21/03/2013

Solucin a problemas de inyeccin

1. Problema: Manchas de material color oscuro Qu es?: Degradacin trmica, material quemado Posible Causa: Degradacin del plstico fundido Soluciones: Comprobar la temperatura de la masa y el tiempo de residencia en el cilindro. Reducir ciclo de tiempo, purgar y limpiar el tornillo y el cilindro., Verificar calidad de material, el material puede estar demasiado seco.

31

21/03/2013

Solucin a problemas de inyeccin

2. Problema: Delaminacin del plstico Qu es?: Separacin de capas Posibles Causa: Contaminacin o uso de polmeros incompatibles Soluciones: Comprobar si hay contaminantes u otros materiales, verificar compatibilidad. Ajustar velocidad de la inyeccin, aumentar temperatura de fusin y del molde, verificar el secado del material y la homogeneidad de la mezcla de la fusin y de los plastificantes.

32

21/03/2013

Solucin a problemas de inyeccin

3. Problema: Piel de naranja Qu es?: Aspecto irregular de la superficie Posibles Causa: Presin baja en la cavidad Soluciones: Aumentar presin y velocidad de inyeccin. Limpiar superficie del molde, incrementar temperatura del molde, incrementar temperatura del cilindro, aumentar la temperatura de fusin y estar seguros que la ventilacin sea la adecuada.

33

21/03/2013

Solucin a problemas de inyeccin

4. Problema: Rebabas Qu es?: Exceso de material en la lnea de cierre del molde Posible Causa: Presin de inyeccin muy alta o anillo antiretorno daado. Soluciones: Disminuir la presin de inyeccin y comprobar el anillo antiretorno. La temparatura es muy baja generando sobrepresin, insuficiente nmero de tornillos de ensamble o mala ubicacin. Termopar en la boquilla puede estar sobrecalentando y daando la vlvula antiretorno, reemplazar termocupla.

34

21/03/2013

Solucin a problemas de inyeccin

5. Problema: quemadura por gas aprisionado efecto diesel Qu es?: Oxidacin por aire preso en la cavidad y que no puede escapar. Posible Causa: Velocidad de inyeccin alta y/o falta de salida de gases. Soluciones: Mejorar las salidas de gases y/o reducir velocidad de inyeccin. Reducir la temperatura de fusin y del molde,

35

21/03/2013

Solucin a problemas de inyeccin

6. Problema: Chorro Qu es?: Aspecto irregular del flujo de material en la pieza Posible Causa: Velocidad de inyeccin alta y/o entradas muy pequeas y/o diseo pobre de la pieza. Soluciones: Adecuar velocidad de inyeccin, mejorar entradas al molde y diseo de la pieza. Aumentar temperatura de fusin y del molde,

36

21/03/2013

Solucin a problemas de inyeccin

7. Problema: Pieza incompleta Qu es?: Falta de material en la pieza Posible Causa: Presin de inyeccin baja, temperatura del molde baja o dosificacin inadecuada Soluciones: Comprobar presiones, temperatura del molde y cantidad dosificada. Revisar escapes de aire, verificar dimetros de los ductos de colada (muy estrechos), temperatura de boquilla baja, revisar la vlvula antiretorno.

37

21/03/2013

Solucin a problemas de inyeccin

8. Problema: tensiones y grietas Qu es?: Mxima deformacin supera Propiedades del material Posible Causa: Exceso de presin, baja temperatura de molde y de fusin ocasionando sobre esfuerzos en la inyeccin o diseo del molde Soluciones: Revisar diseo del molde, verificar caractersticas del plstico, aumentar temperatura del molde y temperatura de fusin.

38

21/03/2013

Solucin a problemas de inyeccin

9. Problema: lneas de soldadura visibles Qu es?: Se observan lneas en el producto Posible Causa: Se produce cuando dos o ms lneas de flujo se encuentran a una viscosidad muy elevada y no hacen la soldadura apropiada Soluciones: Aumentar temperatura del molde, temperatura de fusin,

39

21/03/2013

Solucin a problemas de inyeccin

10. Problema: Rechupes Qu es?: Contracciones del material. Posible Causa: Se produce durante el enfriamiento cuando el material no tiene como compensar la contraccin. Soluciones: Modificar entradas de material, aumentar espesores , regular presin de inyeccin

40

21/03/2013

Solucin a problemas de inyeccin

11. Problema: Deformacin - alabeo Qu es?: Deformacin de la pieza Posible Causa: Fuerzas de desmolde demasiado elevadas, u obstculos durante desmolde. Soluciones: Reducir tiempo de sostenimiento o incrementar tiempo de enfriamiento.

41

21/03/2013

Solucin a problemas de inyeccin

12. Problema: burbujas Qu es?: Aire atrapado en el material Posible Causa: Durante la inyeccin aire es atrapado en el material fundido y aparece como burbujas en la pieza. Soluciones: Modificar variables de proceso como aumentar temperatura de fusin, del molde, aumentar velocidad de inyeccin, aumentar tiempo de sostenimiento y revisar vlvula anti retorno.

42

21/03/2013

Diseo de un molde

Los moldes requieren de un proceso para su construccin, se deben tener revisar desde un principio todas estas variables para que al final el molde cumpla con las expectativas y el tiempo de vida programado.

43

21/03/2013

44

21/03/2013

45

21/03/2013

Fallas Comunes en diseo de herramientas

Descripcin de la falta Cambios drsticos de seccin, amplia diferencia de espesores de pared en reas adyacentes, protuberancias. Falla probable En el temple las secciones delgadas se endurecen mas rpidamente que las secciones adyacentes de mayor espesor, creando tensiones y esfuerzos que exceden la resistencia del metal originando la falla. La fractura ocurre particularmente en el temple debido a concentracin de esfuerzos. La falla puede ocurrir durante el temple o en el servicio. La falla se produce por fatiga (concentracin de esfuerzos en los ngulos). Debido a impactos durante el servicio, particularmente herramientas neumticas, son sensibles a concentradores de esfuerzo que llevan a la falla por fatiga. Posible solucin

Hacer insertos o hacer el troquel empastillado. Utilizar aceros de temple al aire.

ngulos vivos o agujeros con bordes cortantes.

Evitar los ngulos vivos por radios pronunciados. Utilizar aceros de temple al aire. Se recomienda el uso de chabeteros, cajas con radios redondeados.

Chabeteros con ngulos vivos

Cambios bruscos de seccin en punzones, martillos, machos (battering tools)

Use transiciones cnicas.

Inadecuado diseo funcional de la herramienta, por ejemplo: Insuficiente ajuste de un martillo. Tolerancias inapropiadas en la herramientas, para procesos de troquelado y herramientas de estampacin.

Excesivo desgaste o roturas en servicio

Asegurarse de un soporte slido de la herramienta, evitar juegos innecesarios, adaptar el recorrido de la herramienta, etc. Adaptar las tolerancias para las condiciones de la herramienta, reducir la carga a la herramienta y obtener superficies de corte limpias.

Deformacin, rebabas, excesivo desgaste de la herramienta o rotura.

46

21/03/2013

47

21/03/2013

Seleccin de material

El material para un molde plstico debe cumplir con las siguientes caractersticas: 1. Buen coeficiente de conductividad trmica. 2. Resistencia a la corrosin 3. Resistencia al desgaste. 4. Buena tenacidad. 5. Buen brillo para el pulido. 6. Baja deformacin durante el tratamiento trmico. 7. Buena maquinabilidad 8. Tamao de la produccin corta, media o alta. 9. Resistencia a la compresin

48

21/03/2013

Materiales disponibles para moldes

Aceros

Thyssen 2311 2312 2738 2344 2379 2083 2316 2085 AISI P20 P20+S P20+Ni H13 D2 420 420 mod 420 F PH 15-5 1045 4140 4340 RAMAX S Uddeholm IMPAX HOLDAX IMPAX SUPREME ORVAR 2M SVERKER 21 STAVAX BOEHLER M200 M238 W302 K110 M310 M300 M314 8407 XW-41 STAVAX ASSAB 718

No ferrosos

Tipo de material Aluminio 7079 Aluminio 7075 Cobre - berilio Uddeholm Thyssen Alumec Alumold

7075

7075

Moldmax Protherm

Elmedur

49

21/03/2013

Errores en la seleccin del acero

Descripcin de la falla Inapropiada seleccin del material Falla probable Fallas tpicas: Desportillado, insuficiente tenacidad. Pobre resistencia al desgaste abrasivo. Dureza inadecuada. Cuando no se inspecciona el material, las herramientas hechas con este material defectuoso pueden a menudo ser intiles. Se pueden originar grietas y fracturas desde la capa descarburizada o la pieza tener una capa no endurecida (capa descarburizada). Posible Solucin Seleccionar el material adecuado.

Defectos del material, grietas superficiales, rechupes, inclusiones, hojuelas, etc.

Obtener materiales de fuentes confiables e inspeccionar el material para detectar defectos. En caso de encontrar alguno, se debe informar inmediatamente al proveedor. Adquirir el acero con la tolerancia necesaria para remover esta capa de todas las caras del acero de herramientas. Se recomienda remover la cantidad listada por el proveedor para cada acero y de acuerdo al tamao de la seccin, por lo general es de un 10% para secciones pequeas (<1 de espesor) y de un 5% para las de mayor tamao Barras con dimetro superior a las 4 pulgadas no tienen una distribucin uniforme de carburos. Seleccione discos forjados en vez de barras de gran dimetro. Verificar la direccin de grano y disear las piezas para que sta est en la direccin correcta.

Capa superficial descarburizada en barras laminadas de acero de herramientas

Fragilizacin por una pobre distribucin de los carburos en un acero de alta aleacin.

Excesiva fragilidad que puede llevar a desportillamientos, grietas, fisuras o la fractura de la pieza durante el servicio.

Desfavorable direccin de grano.

Inapropiada direccin del grano del material utilizado para matrices de corte, punzones, cuchillas y herramientas similares. pueden causar su rotura.

50

21/03/2013

TOLERANCIAS Y DEFORMACIN

Cambio

Longitud %

Ancho %

Espesor %

Temple aceite desde 990 C Temple por martemperin g Temple al aire de 990 C

Mn. Mx. Mn. Mx. Mn. Mx.

-0,02 -0,06 0 -0,01 +0,02 +0,03

+0.,08 +0,12 +0,05 +0,06 +0,04 +0,05

+0,08

-0,12 +0,05

51

21/03/2013

Procesos de mecanizado

De acuerdo al material se deben utilizar las herramientas de mecanizado correctas con sus avances y velocidades apropiadas. La lubricacin con la solucin correcta, como una muy buena lubricacin evita sobrecalentamientos y ayuda a eliminar la viruta.

52

21/03/2013

Tratamiento trmico

Tratamiento trmico aceros

temple

Revenido

Aceros

Alivio trmico Subcero y/o criognico Nitruracin Cementacin

Tratamiento trmico no ferrosos

No ferrosos

Solucin

Envejecimiento

Recocido

53

21/03/2013

Procesos de acabado

Estos procesos son vitales, porque el material ya cuenta con tratamiento trmico y est cerca de sus medidas finales. Procesos como rectificado, electroerosin por electrodo o por hilo llevan la pieza a medidas finales. El proceso se realiza con las herramientas adecuadas para el material y con los avances y velocidades recomendados.

54

21/03/2013

Errores en el rectificado del acero

Origen de la falla Excesiva velocidad de remocin de material que causa un calentamiento de la pieza hasta temperaturas similares o superiores a la de los revenidos. Inapropiada seleccin de las especificaciones de la piedra del rectificado. Tamao de grano y dureza. Falla probable La superficie adopta colores de revenido que varan entre amarillo y prpura. Los sitios sobrecalentados pierden dureza y si se utiliza refrigerante se producen temples localizados generando grietas. Calentamientos intensos localizados durante el rectificado que conllevan a grietas de rectificado. Estas grietas son paralelas a la direccin del rectificado o en condiciones mas extremas forman una red. Estas grietas requieren para ser identificadas del uso de tcnicas como tintas penetrantes, partculas magnticas, etc. El calentamiento de la superficie de trabajo puede ocasionar descascaramiento o fracturas. Incorrecto pulimento puede ocasionar un acabado pobre de las superficies. Se produce en la superficie del metal calor que no es disipado o absorbido por el refrigerante causando ablandamiento y/o desarrollando fisuras. Posible solucin Para prevenir estos problemas se debe utilizar las velocidades, los avances y la piedra apropiada para el tipo de acero con abundante refrigerante. Remover la capa afectada, cuando el diseo lo permita: Hacer alivio de tensiones Remover la capa afectada rectificando correctamente hasta eliminarla. Se repite alivio de tensiones. Seleccionar tamao de grano, material de la piedra, avance y velocidad.

Incorrecta avance de la piedra e incorrecta seleccin del material de la misma. Inadecuada refrigeracin.

Aplicar el refrigerante apropiado y reducir la velocidad de arranque de viruta

55

21/03/2013

ELECTROEROSIONADO y EDM

Se deben hacer cortes de material en los espacios donde despus del tratamiento trmico se har electroerosionado para aliviar tensiones que llevarn a la formacin de grietas, fisuras y fracturas. Se recomienda hacer un alivio de tensiones despus del electroerosionado y retirar la capa blanca.

56

21/03/2013

Pulido

El pulido es l ltimo paso del mecanizado y uno de los ms importante, ya que cuesta el 30% del costo del molde. El resultado depender de la calidad del material, de la tcnica utilizada, de la limpieza y de las caractersticas del material (dureza, inclusiones, tamao de grano).

57

Вам также может понравиться

- Articulo Nitrogeno y Metanol, Tratamiento TermicoДокумент8 страницArticulo Nitrogeno y Metanol, Tratamiento TermicoJohnny ObandoОценок пока нет

- Taller de Investigacion IIДокумент3 страницыTaller de Investigacion IIJohnny ObandoОценок пока нет

- Taller 5 Aceros DenominacionesДокумент1 страницаTaller 5 Aceros DenominacionesJohnny ObandoОценок пока нет

- Guia 20 Vistas Auxiliares 2xДокумент1 страницаGuia 20 Vistas Auxiliares 2xJohnny ObandoОценок пока нет

- Parcial Final 2014aДокумент4 страницыParcial Final 2014aJohnny ObandoОценок пока нет

- GUIA 15 Cotas e Isometrico Con Curvas 3xДокумент1 страницаGUIA 15 Cotas e Isometrico Con Curvas 3xJohnny ObandoОценок пока нет

- Parcial 1Документ1 страницаParcial 1Johnny ObandoОценок пока нет

- Tratamientos TermicosДокумент3 страницыTratamientos TermicosJohnny ObandoОценок пока нет

- Taller de Investigacion IДокумент3 страницыTaller de Investigacion IJohnny ObandoОценок пока нет

- Parcial - 2014Документ4 страницыParcial - 2014Johnny ObandoОценок пока нет

- Parcial 2Документ1 страницаParcial 2Johnny ObandoОценок пока нет

- GUIA 10 Isometrico JabónДокумент1 страницаGUIA 10 Isometrico JabónJohnny ObandoОценок пока нет

- GUIA 14 Cotas e Isometrico Con CurvasДокумент1 страницаGUIA 14 Cotas e Isometrico Con CurvasJohnny ObandoОценок пока нет

- Evaluacion DibujoДокумент1 страницаEvaluacion DibujoJohnny ObandoОценок пока нет

- Guia 1 PDFДокумент2 страницыGuia 1 PDFJohnny ObandoОценок пока нет

- Guia 2Документ2 страницыGuia 2Johnny ObandoОценок пока нет

- Guia 7 Escala y Planos de ProyeccionДокумент4 страницыGuia 7 Escala y Planos de ProyeccionJohnny ObandoОценок пока нет

- GUIA 9 de Vista A IsometricoxДокумент1 страницаGUIA 9 de Vista A IsometricoxJohnny ObandoОценок пока нет

- GUIA 4 Letra TecnicaДокумент2 страницыGUIA 4 Letra TecnicaJohnny Obando100% (1)

- Guias de proyecciones geométricasДокумент1 страницаGuias de proyecciones geométricasJohnny ObandoОценок пока нет

- DUREZAДокумент19 страницDUREZAJohnny ObandoОценок пока нет

- GUIA 17 SeccionesxДокумент1 страницаGUIA 17 SeccionesxJohnny ObandoОценок пока нет

- Tratamiento Térmico FERROSOSxДокумент36 страницTratamiento Térmico FERROSOSxJohnny ObandoОценок пока нет

- GUIA 5 TrazosДокумент2 страницыGUIA 5 TrazosJohnny ObandoОценок пока нет

- Equipos de AnálisisДокумент83 страницыEquipos de AnálisisJohnny ObandoОценок пока нет

- El Carbón y Sus Aplicaciones en La CienciaДокумент18 страницEl Carbón y Sus Aplicaciones en La CienciaJohnny ObandoОценок пока нет

- GUIA 7 Vistas y ProyeccionesДокумент2 страницыGUIA 7 Vistas y ProyeccionesJohnny ObandoОценок пока нет

- Tratamiento Térmico Aluminio y No FerrososxДокумент44 страницыTratamiento Térmico Aluminio y No FerrososxJohnny Obando100% (1)

- Guia 1 PDFДокумент2 страницыGuia 1 PDFJohnny ObandoОценок пока нет

- Guia 2 Atomos Moles PDFДокумент1 страницаGuia 2 Atomos Moles PDFJohnny ObandoОценок пока нет

- A2 DVMHДокумент10 страницA2 DVMHvanistel vanistelОценок пока нет

- Prueba 3° Básico - Características de La LuzДокумент5 страницPrueba 3° Básico - Características de La LuzXimena Villavicencio0% (1)

- Memoria Descriptiv CalzadurasДокумент3 страницыMemoria Descriptiv CalzadurasCarlos VivancoОценок пока нет

- 0121 Ejercicios de Programacion en JavaДокумент341 страница0121 Ejercicios de Programacion en Javaantonio100% (1)

- Contrato DocenteДокумент9 страницContrato DocenteMOISES CORDEROОценок пока нет

- Informe Ptar - CelendinДокумент18 страницInforme Ptar - CelendinJulio Zambrano Novoa100% (1)

- Eval Undécimo - Fenómenos OndulatoriosДокумент2 страницыEval Undécimo - Fenómenos OndulatoriosНестора Габриэль СерраноОценок пока нет

- Aplica - Sesión2 - M3.3 11-11-2021Документ3 страницыAplica - Sesión2 - M3.3 11-11-2021jonathanОценок пока нет

- FundamentosRiego Modulo 1Документ102 страницыFundamentosRiego Modulo 1Henry Moreno Roldan100% (1)

- Manual Usuario Rukan PSAT Bco Mat PDFДокумент15 страницManual Usuario Rukan PSAT Bco Mat PDFJosé Erazo VegaОценок пока нет

- Normas IeeeДокумент4 страницыNormas IeeeSebastian Leon33% (3)

- Diseño de Mezclas Concreto Fast Track en Reparación y Rehabilitación deДокумент6 страницDiseño de Mezclas Concreto Fast Track en Reparación y Rehabilitación deLider Ricardo Alarcon CardenasОценок пока нет

- Planos SierraДокумент10 страницPlanos SierraMauricio SanchezОценок пока нет

- La Electricidad ApuntesДокумент7 страницLa Electricidad ApuntesAndrea ServinОценок пока нет

- Informe de AlgebraДокумент8 страницInforme de AlgebraCristhian DayalОценок пока нет

- Laboratorio 01Документ7 страницLaboratorio 01ROAMZОценок пока нет

- Aplicaciones de Circuitos RC, RL y Del Transistor Como Elemento de Conmutación (Práctica)Документ5 страницAplicaciones de Circuitos RC, RL y Del Transistor Como Elemento de Conmutación (Práctica)Siul ReivajОценок пока нет

- Matriz Del Perfil CompetitivoДокумент5 страницMatriz Del Perfil CompetitivoAlejandra DeviaОценок пока нет

- Check-List para Una Carrera ProfesionalДокумент5 страницCheck-List para Una Carrera Profesionallive_93Оценок пока нет

- Caso IberiaДокумент3 страницыCaso IberiaAlexandra LlanezОценок пока нет

- 003 Configuración MicrófonoДокумент27 страниц003 Configuración MicrófonoJAMU19940% (1)

- Reglamentación panelaДокумент37 страницReglamentación panelaesmeralda gamboa florezОценок пока нет

- Herramientas de Calidad SIRДокумент59 страницHerramientas de Calidad SIRjuanvg88100% (1)

- Concesiones energía zonas no interconectadasДокумент13 страницConcesiones energía zonas no interconectadasjracolombiaОценок пока нет

- RESIDUOS Solidos Residuo Sólido o Desecho.: Piramide en La Gestion de ResiduosДокумент12 страницRESIDUOS Solidos Residuo Sólido o Desecho.: Piramide en La Gestion de ResiduosMelissa VergaraОценок пока нет

- Carmen Alba DUA NuevoДокумент12 страницCarmen Alba DUA NuevoCarolinaMelgarejoCuevasОценок пока нет

- Semana 3 Adm y GestiónДокумент3 страницыSemana 3 Adm y GestiónAndrea Alonzo AcevedoОценок пока нет

- Anexo Procedimiento de Instalacion EltekДокумент7 страницAnexo Procedimiento de Instalacion EltekJuan MedinaОценок пока нет

- 605 659 PB PDFДокумент359 страниц605 659 PB PDFMaribel Caricari Zurita100% (1)

- Aplicacion de Bond-Graph A MecanicaДокумент26 страницAplicacion de Bond-Graph A Mecanicajmnejer100% (1)