Академический Документы

Профессиональный Документы

Культура Документы

Aleaciones ferrosas

Загружено:

Roy Chucos QuispeИсходное описание:

Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Aleaciones ferrosas

Загружено:

Roy Chucos QuispeАвторское право:

Доступные форматы

Aleaciones ferrosas Metalurgia extractiva y fsica

UNIVERSIDAD NACIONAL DEL CENTRO DEL PER FACULTAD DE INGENIERIA QUIMICA

DEPARTAMENTO ACADMICO DE INGENIERA

ALEACIONES FERROSAS

CTEDRA CATEDRTICO :

: METALURGIA EXTRACTIVA Y FISICA Ing. VILLAVICENCIO RAMON FELIX ALBERT

INTEGRANTES: CHUCOS QUISPE, Roy. LAURENTE GALARZA, Irvin. Chambergo roman cesar Lozano vilcarano miguel angel Sanabria contreras victor

SEMESTRE

IX Huancayo-Per 2012

ALEACIO

Aleaciones ferrosas Metalurgia extractiva y fsica

RESUMEN

El presente trabajo abarca temas de metales y aleaciones ferrosas, con el objetivo general de estudiar los principios de la metalurgia fsica,

Sonbsicamentealeacionesdehierroycarbono.Lasfundicionesdehierro,contiene n mscarbonodelnecesarioparasaturarlaaustenitaatemperaturaeutcticayporlo tantocontienenentre2y6,67%.Comoelaltocontenidodecarbonotieneahacermuy frgilalhierrofundido,lamayoradelmaterialfabricadocontieneentre2,5y4%deC. Laductilidaddelhierrofundidoesbaja,loquehacequenosiemprepuedatrabajarseni enfroniencaliente.Sinembargo,esrelativamentesencillodefundirycolarsobre moldesdeformascomplejas. Aunquesonfrgilesysuspropiedadesmecnicassoninferioresalasdelosaceros,s u costobajo,sufcilcoladoysuspropiedadesespecficasloshaceunodelos

productosdemayortonelajedeproduccinenelmundo.

Aleaciones ferrosas Metalurgia extractiva y fsica

I.

INTRODUCCIN

Dentro de las aleaciones ferrosas se encuentra el acero que se compone de una mezcla de hierro y carbono en distintas proporciones, es as que las materias primas para la obtencin del acero son: mineral de hierro o chatarras, y el carbn. Existen formas de produccin, entre ellas se distinguen por la disposicin de materias primas, una de ellas puede ser en los convertidores que tratan el mineral de hierro y de otra manera es cuando se dispone de chatarras que provienen de construcciones, electrodomsticos, etc. el cual son procesados en los hornos elctricos. Existen diversas formas de aplicacin del acero, es por ello que las industrias existentes emplean diferentes tipos de tratamientos de despus de obtener los aceros en los hornos, como ejemplo los tratamientos termofsicos y termoqumicos, los cuales mejoran las caractersticas de los aceros. Uno de los materiales de fabricacin y construccin ms verstil, ms adaptable y ms ampliamente usado es el ACERO. A un precio relativamente bajo, el acero combina la resistencia y la posibilidad de ser trabajado, lo que se presta para fabricaciones mediante muchos mtodos. Adems, sus

propiedades pueden ser manejadas de acuerdo a las necesidades especficas mediante tratamientos con calor, trabajo mecnico, o mediante aleaciones.

Los alumnos.

Aleaciones ferrosas Metalurgia extractiva y fsica

OBJETIVOS

OBJETIVO GENERAL: Estudiarlos conceptos de aleaciones ferrosas y dentro de ellos al acero.

OBJETIVOS ESPECFICOS: Identificar las materias de carga que sirven para la fabricacin del acero. Reconocer los tipos de aceros y sus propiedades afines. Conocer las reacciones que suceden en el proceso de fusin del acero. Caracterizar los diferentes tipos de procesos. Reconocer los procesos del tratamiento trmico. Identificar las empresas siderrgicas en el Per.

Aleaciones ferrosas Metalurgia extractiva y fsica

II.

MARCOTERICO

2.1. GENERALIDADES, DESARROLLO HISTRICO DE LA FABRICACIN DEL ACERO: El acero se obtiene eliminando las impurezas del arrabio, producto de fundicin de los altos hornos, y aadiendo despus las cantidades adecuadas de carbono y otros elementos. La principal dificultad para la fabricacin del acero es su elevado punto de fusin, 1.400 C, que impide utilizar combustibles y hornos

convencionales. En 1855, Henry Bessemer desarroll el horno o convertidor que lleva su nombre y en el que el proceso de refinado del arrabio se lleva a cabo mediante chorros de aire a presin que se inyectan a travs del metal fundido. En el proceso Siemens-Martin, o de crisol abierto, se calientan previamente el gas combustible y el aire por un procedimiento regenerativo que permite alcanzar temperaturas de hasta 1.650 C. El acero es una aleacin deformable (maleable) del hierro con el carbono y otras impurezas. La proporcin del carbono contenido en el acero generalmente de 1.3%. El hierro en forma pura es muy costoso aleaciones (acero). 2.2. EL ACERO: El Acero es bsicamente una aleacin o combinacin de hierro y carbono (alrededor de 0,05% hasta menos de un 2%). Algunas veces otros elementos de aleacin especficos tales como el Cr (Cromo) o Ni (Nquel) se agregan con propsitos determinados. Ya que el acero es bsicamente hierro altamente refinado (ms de un 98%), su fabricacin comienza con la reduccin de hierro (produccin de arrabio) el cual se convierte ms tarde en acero. y menos resistente que sus

Aleaciones ferrosas Metalurgia extractiva y fsica

El hierro puro es uno de los elementos del acero, por lo tanto consiste solamente de un tipo de tomos. No se encuentra libre en la naturaleza ya que qumicamente reacciona con facilidad con el oxgeno del aire para formar xido de hierro - herrumbre. El xido se encuentra en cantidades significativas en el mineral de hierro, el cual es una concentracin de xido de hierro con impurezas y materiales trreos. 2.2.1. CLASIFICACION:

De acuerdo a su composicin qumica se dividen en los siguientes: Acero al carbono: Ms del 90% de todos los aceros son aceros al carbono. Estos aceros contienen diversas cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de silicio y el 0,60% de cobre. Entre los productos fabricados con aceros al carbono figuran mquinas, carroceras de automvil, la mayor parte de las estructuras de construccin de acero, cascos de buques, somieres y horquillas.

Aceros de baja aleacin: Esta familia es la ms reciente de las cuatro grandes clases de acero. Los aceros de baja aleacin son ms baratos que los aceros aleados convencionales ya que contienen cantidades menores de los costosos elementos de aleacin. Sin embargo, reciben un

tratamiento especial que les da una resistencia mucho mayor que la del acero al carbono. Por ejemplo, los vagones de mercancas fabricados con aceros de baja aleacin pueden transportar cargas

Aleaciones ferrosas Metalurgia extractiva y fsica

ms grandes porque sus paredes son ms delgadas que lo que sera necesario en caso de emplear acero al carbono. Adems, como los vagones de acero de baja aleacin pesan menos, las cargas pueden ser ms pesadas. En la actualidad se construyen muchos edificios con estructuras de aceros de baja aleacin. Las vigas pueden ser ms delgadas sin disminuir su resistencia, logrando un mayor espacio interior en los edificios. Aceros Inoxidables: Los aceros inoxidables contienen cromo, nquel y otros elementos de aleacin, que los mantienen brillantes y resistentes a la herrumbre y oxidacin a pesar de la accin de la humedad o de cidos y gases corrosivos. Algunos aceros inoxidables son muy duros; otros son muy resistentes y mantienen esa resistencia durante largos periodos a temperaturas extremas. Debido a sus superficies brillantes, en arquitectura se emplean muchas veces con fines decorativos. El acero inoxidable se utiliza para las tuberas y tanques de refineras de petrleo o plantas qumicas, para los fuselajes de los aviones o para cpsulas espaciales. Tambin se usa para fabricar instrumentos y equipos quirrgicos, o para fijar o sustituir huesos rotos, ya que resiste a la accin de los fluidos corporales. En cocinas y zonas de preparacin de alimentos los utensilios son a menudo de acero inoxidable, ya que no oscurece los alimentos y pueden limpiarse con facilidad.

Aceros aleados: Estos aceros contienen una proporcin determinada de vanadio, molibdeno y otros elementos, adems de cantidades mayores de

Aleaciones ferrosas Metalurgia extractiva y fsica

manganeso, silicio y cobre que los aceros al carbono normales. Estos aceros de aleacin se pueden subclasificar en: Estructurales: Son aquellos aceros que se emplean para diversas partes de mquinas, tales como engranajes, ejes y palancas. Adems se utilizan en las estructuras de edificios, construccin de chasis de automviles, puentes, barcos y semejantes. El contenido de la aleacin vara desde 0,25% a un 6%. Para herramienta: Aceros de alta calidad que se emplean en herramientas para cortar y modelar metales y no-metales. Por lo tanto, son materiales empleados para cortar y construir herramientas tales como taladros, escariadores, fresas, terrajas y machos de roscar. Especiales: Los Aceros de Aleacin especiales son los aceros inoxidables y aquellos con un contenido de cromo generalmente superior al 12%. Estos aceros de gran dureza y alta resistencia a las altas temperaturas y a la corrosin, se emplean en turbinas de vapor, engranajes, ejes y rodamientos. Segn el estndar en las designaciones de las marcas del acero las cifras puestas a la izquierda de las letras significan el contenido de carbono en centsimas de por ciento, las letras puestas a la derecha de las cifras muestran la presencia del elemento respectivo en el acero. Las cifras puestas despus de las letras sealan el contenido aproximado de elementos respectivos, si este contenido excede de 1%. Por ejemplo, 12X21I4A, la letra A significa que este acero es de muy alta calidad, que contiene cerca de 0.12% de C, 2% de Cr y 4% de

Aleaciones ferrosas Metalurgia extractiva y fsica

Ni. La designacin 30X1C quiere decir que en este acero hay 0.30% de C y cerca de 1% de Cr, Mn y Si. Las marcas de acero al carbono de calidad ordinaria se designan de modo siguiente: Cr0, Cr1, Cr2, etc. Las cifras corresponden al contenido medio de carbono, en cntimas de por ciento. De acuerdo a su destinacin: Aceros para construcciones: Para fabricar diferentes estructuras metlica, pueden ser aceros al carbono ordinarios o aleados (acero al manganeso o al cromo). Aceros para hogares y calderas: Son aceros pobres en carbono que se emplean para fabricar calderas de vapor, estos aceros tienen buenas propiedades plsticas y no son propensos al envejecimiento. Aceros para el transporte ferroviario: Son aceros para carriles, para ejes y ruedas ferroviarias, son aceros con contenido medio de carbono, tienen buena resistencia a los ensayos mecnicos. Aceros para cojinetes de bolas: Este acero contiene 1% de carbono y 1.5% de cromo. Acero para herramientas: este acero contiene una cantidad considerable de carbono (hasta 2%) y una cantidad considerable de elementos de aleacin: cromo, tungsteno, molibdeno y otros. De acuerdo a su calidad, los aceros se dividen en los grupos siguientes: acero de calidad ordinaria, acero de alta calidad y acero de muy alta calidad. Las diferencias que existen entre estos grupos consisten en el contenido de inclusiones no metlicas. En los aceros de calidad ordinaria el contenido de fsforo y azufre debe ser no ms de 0.040 0.045%. En los aceros de alta calidad no ms de 00020 0.030%.

Aleaciones ferrosas Metalurgia extractiva y fsica

De acuerdo al carcter de solidificacin de acero en las lingoteras se distinguen: Aceros calmados. Aceros efervescentes. Aceros semicalmados. El comportamiento del metal al cristalizarse en la lingotera depende del grado de desoxidacin: cuanto ms completamente est desoxidado el acero, tanto con mayor calma se cristaliza el lingote. Cada uno de los tipos citados de la clasificacin de los aceros caracteriza las propiedades del metal, su seguridad durante la explotacin, el costo, la posibilidad de obtencin en cantidades determinadas y otros parmetros. Todo esto tienen en cuenta los consumidores del metal.

2.2.2. PRODUCCION DEL ACERO: a. MATERIALES DE CARGA PARA LA FABRICACIN DEL ACERO: Los materiales que se utilizan para la fabricacin del acero se dividen en metalferos (carga metlica, adiciones metlicas), suplementarios (fundentes) y oxidantes. En calidad de carga metlica sirven: a.1. Metalferos: La masa principal de la carga metlica est constituida por el arrabio y la chatarra, por cada 1000 kg de acero fundido se consumen un poco ms de 1400 kg de carga metlica, con ello ms del 90% de esta cantidad son el arrabio y la chatarra.

Aleaciones ferrosas Metalurgia extractiva y fsica

En el procedimiento de Martin-Siemens la carga contiene cerca del 55% de arrabio (la parte restante es chatarra), en el procedimiento de convertidor 75 a 85% de carga est constituido por el arrabio lquido y el resto es la chatarra. En la utilizacin de la chatarra, muchas veces esta se consigue de distintas partes, lo cual impide conocer su composicin, adems de estar ensuciada por lubricantes que contienen azufre (viruta), por metales no ferrosos (plomo, aluminio, estao, cobre, etc.) que se contienen en diferentes piezas de las maquinas inutilizadas. Algunas de estas impurezas son nocivas tanto para el personal que labora, como tambin para los equipos empeoran la calidad del acero. Zinc: Sevolatiliza durante el calentamiento y luego en forma de xido se deposita en el revestimiento, los elementos de las calderas, etc. Hacindolos inutilizables. Plomo: Penetra en pequesimos poros de la mampostera del horno. Estao: Disminuyebruscamente la resistencia del acero a temperaturas elevadas. Puesto que el valor de todas las impurezas (Ni, Mo, Co, Cu, Pb, Zn, Sn, etc.) es muy alto, la utilizacin de una chatarra de metal aleado para fabricar diferentes marcas de acero aleado es econmicamente muy ventajosa. y

Aleaciones ferrosas Metalurgia extractiva y fsica

a.2. Materiales suplementarios: En calidad de materiales suplementarios (fundentes) en la fabricacin del acero se suele utilizar: caliza, cal, bauxita, espato flor (CaF2), mena de manganeso, arena, pedazos de ladrillo. a.3. Oxidantes: En calidad de oxidantes se emplea el oxgeno puro (hasta 99.5%), aire comprimido, mena de hierro, cascarilla, aglomerado, briquetas de mena de hierro. Para acelerar la escorificacin se utiliza el aglomerado autofundente (de 32 a 36% de CaO; 5 a 6% de SiO2; 40 a 45% de Feliq8 a 11% de FeO) o productos de tostacin de caliza y la mena de hierro o bien productos de tostacin de caliza y menas de hierro y manganeso. Todos los materiales suplementarios deben llenar altas

condiciones en cuanto al contenido de impurezas nocivas (azufre, fosforo, hidrogeno, etc.).

a.4. Metalurgia del hierro: Hierro (qumica), de smbolo Fe (del latn ferrum, hierro), es un elemento metlico, magntico, maleable y de color blanco plateado. Tiene de nmero atmico 26 y es uno de los elementos de transicin del sistema peridico. Fue descubierto en la prehistoria y era utilizado como adorno y para fabricar armas; el objeto ms antiguo, an existente, es un grupo de cuentas oxidadas encontrado en Egipto, y data del 4000 a.C. El trmino arqueolgico edad del hierro se aplica slo al periodo en el que se extiende la utilizacin y el trabajo del hierro. El procesado moderno del hierro no comenz en Europa central hasta la mitad del siglo XIV.

Aleaciones ferrosas Metalurgia extractiva y fsica

ESTADO NATURAL El hierro slo existe en estado libre en unas pocas localidades, en concreto al oeste de Groenlandia. Tambin se encuentra en los meteoritos, normalmente aleado con nquel. En forma de compuestos qumicos, est distribuido por todo el mundo, y ocupa el cuarto lugar en abundancia entre los elementos de la corteza terrestre; despus del aluminio, es el ms abundante de todos los metales. El principal mineral de hierro es la hematites. Otros minerales importantes son la goetita, la magnetita, la siderita y el hierro del pantano (limonita). La pirita, que es un sulfuro de hierro, no se procesa como mineral de hierro porque el azufre es muy difcil de eliminar. Tambin existen pequeas cantidades de hierro combinadas con aguas naturales y en las plantas; adems, es un componente de la sangre. PROPIEDADES Oxidacin: una reaccin qumica El hierro, en presencia de agua, reacciona con el oxgeno atmosfrico formando un xido de hierro hidratado, conocido

comnmente como orn. Este proceso ha corrodo lentamente algunos viejos automviles. El hierro puro tiene una dureza que oscila entre 4 y 5. Es blando, maleable y dctil. Se magnetiza fcilmente a temperatura ordinaria; es difcil magnetizarlo en caliente, y a unos 790 C desaparecen las propiedades magnticas. Tiene un punto de fusin de unos 1.535 C, un punto de ebullicin de 2.750 C y una densidad relativa de 7,86. Su masa atmica es 55,845. El metal existe en tres formas alotrpicas distintas: hierro ordinario o hierro- (hierro-alfa), hierro- (hierro-gamma) y hierro- (hierro-delta). La disposicin interna de los tomos en la red del cristal vara en la transicin de una forma a otra. La transicin de hierro- a hierro- se produce a unos 910 C, y la transicin de hierro- a hierro- se produce a unos 1.400 C. Las distintas propiedades fsicas de las formas alotrpicas y la diferencia en la cantidad de carbono admitida

Aleaciones ferrosas Metalurgia extractiva y fsica

por cada una de las formas desempean un papel importante en la formacin, dureza y temple del acero. Qumicamente el hierro es un metal activo. Se combina con los halgenos (flor, cloro, bromo, yodo y astato) y con el azufre, fsforo, carbono y silicio. Desplaza al hidrgeno de la mayora de los cidos dbiles. Arde con oxgeno formando tetrxidotrifrrico (xido ferrosofrrico), Fe3O4. Expuesto al aire hmedo, se corroe formando xido de hierro hidratado, una sustancia pardo-rojiza, escamosa, conocida comnmente como orn o herrumbre. La formacin de orn es un fenmeno electroqumico en el cual las impurezas presentes en el hierro interactan elctricamente con el hierro metal. Se establece una pequea corriente en la que el agua de la atmsfera proporciona una disolucin electroltica. El agua y los electrlitos solubles aceleran la reaccin. En este proceso, el hierro metlico se descompone y reacciona con el oxgeno del aire para formar el orn. La reaccin es ms rpida en aquellos lugares donde se acumula el orn, y la superficie del metal acaba agujerendose. Al sumergir hierro en cido ntrico concentrado, se forma una capa de xido que lo hace pasivo, es decir, no reactivo qumicamente con cidos u otras sustancias. La capa de xido protectora se rompe fcilmente golpeando o sacudiendo el metal, que vuelve as a ser activo.

Aleaciones ferrosas Metalurgia extractiva y fsica

b. FABRICACIN DEL ACERO:

FUENTE: http://www.areatecnologia.com/el-acero.htm

El arrabio, obtenido a partir de mineral en instalaciones dotadas de horno alto (proceso integral): Materias primas (minerales de Fe, combustibles, fundentes) Magnetita (Fe3O4 + ganga) Minerales de Fe Hematites (Fe2O3 + ganga) Limonita (2Fe2O3 + ganga) Siderita (FeCo3 + ganga) Ganga SiO2, Al2O3, CaO, MgO, etc S, P, As, Si, Mn, etc. CaO coque y carbn vegetal

Impurezas Fundente Combustible

Aleaciones ferrosas Metalurgia extractiva y fsica

El arrabio es el primer proceso que se realiza para obtener Acero, los materiales bsicos empleados son Mineral de Hierro, Coque y Caliza. El coque se quema como combustible para calentar el horno, y al arder libera monxido de carbono, que se combina con los xidos de hierro del mineral y los reduce a hierro metlico. La ecuacin de la reaccin qumica fundamental de un alto horno es: Fe2O3 + 3 CO => 3 CO2 + 2 Fe La caliza de la carga del horno se emplea como fuente adicional de monxido de carbono y como sustancia fundente. Este material se combina con la slice presente en el mineral (que no se funde a las temperaturas del horno) para formar silicato de calcio, de menor punto de fusin. Sin la caliza se formara silicato de hierro, con lo que se perdera hierro metlico. El silicato de calcio y otras impurezas forman una escoria que flota sobre el metal fundido en la parte inferior del horno. El arrabio producido en los altos hornos tiene la siguiente composicin: un 92% de hierro, un 3 o 4% de carbono, entre 0,5 y 3% de silicio, del 0,25% al 2,5% de manganeso, del 0,04 al 2% de fsforo y algunas partculas de azufre. El ALTO HORNO es virtualmente una planta qumica que reduce continuamente el hierro del mineral. Qumicamente desprende el oxgeno del xido de hierro existente en el mineral para liberar el hierro. Est formado por una cpsula cilndrica de acero forrada con un material no metlico y resistente al calor, como ladrillos refractarios y placas refrigerantes. El dimetro de la cpsula disminuye hacia arriba y hacia abajo, y es mximo en un punto situado

aproximadamente a una cuarta parte de su altura total. La parte inferior del horno est dotada de varias aberturas tubulares llamadas

Aleaciones ferrosas Metalurgia extractiva y fsica

toberas, por donde se fuerza el paso del aire. Cerca del fondo se encuentra un orificio por el que fluye el arrabio cuando se sangra (o vaca) el alto horno. Encima de ese orificio, pero debajo de las toberas, hay otro agujero para retirar la escoria. La parte superior del horno, cuya altura es de unos 30 m, contiene respiraderos para los gases de escape, y un par de tolvas redondas, cerradas por vlvulas en forma de campana, por las que se introduce la carga en el horno. Los materiales se llevan hasta las tolvas en pequeas vagonetas o cucharas que se suben por un elevador inclinado situado en el exterior del horno.

Fig. Proceso del alto horno. Fabricacin de arrabio o hierro fundido FUENTE: Materiales de Ingeniera, E.Donosco.pdf

Reacciones qumicas:

Aleaciones ferrosas Metalurgia extractiva y fsica

(i)

C + O2 CO2 + calor CO2 + C 2CO calor

(ii)

3Fe2O3 + CO 2Fe3O4 + 2CO FeO + CO

2Fe3O4 + CO2 + calor 6FeO + 2CO2 calor

Fe + CO2 + calor Fe3C + CO2

(iii)

3Fe + 2CO

Producto final del alto horno: Arrabio (Fe + Fe3C + impurezas)

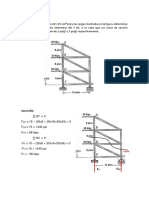

c. TECNOLOGIAS DE PRODUCCION: Produccin en Convertidores: Procedimientos Bessemer Y Thomas La esencia de los procesos Bessemer y Thomas consiste en que el arrabio echado en el aparato de fundicin (convertidor) es insuflado por el aire. El oxgeno del aire oxida las impurezas del arrabio debido a lo cual este se convierte en acero. El calor desprendido durante la oxidacin calienta el acero hasta la temperatura de sangra (1600 C). FUSIN EN EL CONVERTIDOR BESSEMER: En el convertidor se vierte arrabio Bessemer (de 0.7 a 1.25 % de Si; 0.5 a 0.8 % de Mn; 3.8 a 4.3 % de C; < 0.06 % de P; <0.06 % de S) a la temperatura de 1250 a 1300 C y en su seno se inyecta el aire durante 10-15 min. Durante el insuflado se oxidan el carbono, el silicio y el manganeso que forman parte del arrabio y de los xidos formados se produce una escoria acida.

Aleaciones ferrosas Metalurgia extractiva y fsica

Una vez oxidado el carbono hasta el lmite prefijado, el suflado se finaliza, el metal se sangra a travs del cuello del convertidor a la cuchara, sometindose simultneamente a la desoxidacin. La duracin total de fusin es de 20 a 3 min, puesto que la escoria es acida (de 55 a 65 % de ; 15 a 25 % de FeO; 15 a 20 % de

MnO) durante la fundicin el azufre y el fosforo no se eliminan. FUSIN EN EL CONVERTIDOR THOMAS: Para formar una escoria bsica en el convertidor se carga la cal (12 a 18 % de la masa del metal), se vierte el arrabio Thomas (de 1.6 a 2.0 % de P; 0.2 a 0.6 % de Si; 0.8 a 1.3 % de Mn; < 0.08 % de S; 2.8 a 3.3 % de C) a la temperatura de 1180 a 1250 C y se le inyecta el aire durante 16 22 minutos. En el transcurso de este tiempo se oxidan el C, Mn y el SI; se hacen pasar el P y el S a la escoria bsica en formacin. El suflado se finaliza cuando el contenido de P en el metal alcanza 0.05 % - 0-07 % despus de lo cual el metal va sangrado a la cuchara donde se introducen los desoxidantes. La duracin total de la fusin es de 25 a 40 minutos. La escoria final tiene la composicin siguiente; de 16 a 24 % de CaO, 5 a 10 % ; 42 a 45 % de

; 8 a 15 % de FeO; 7 a 10 % de MnO; puesto ; ella se utiliza en calidad de

que esta escoria es rica en fertilizante.

VENTAJAS DEL PROCEDIMIENTO BESSEMER Y THOMAS: Alto rendimiento. Estructura sencilla del convertidor.

Aleaciones ferrosas Metalurgia extractiva y fsica

Falta de necesidad de emplear combustible. Consumo pequeo de refractarios debido a lo cual los gastos de instalacin son menores que en los procedimientos MartinSiemens y de fabricacin de acero en los hornos. DESVENTAJA: Un contenido elevado de nitrgeno en el acero (0.010 a 0.025 %) debido al hecho de que el nitrgeno contenido en el viento de aire se disuelve en el metal, por esta causa los aceros Bessemer y Thomas posee una fragilidad elevada y son propensos al envejecimiento. Actualmente estos procedimientos estn

reemplazados casi por completo por el de convertidor a oxgeno. Fabricacin del acero de moldeo en los convertidores: Uno de los mtodos difundidos de fabricacin de acero en los talleres de fundicin es el procedimiento Bessemer pequeo, o sea, la produccin del acero en los convertidores cidos de 1 a 3L de capacidad con soplado lateral. Las ventajas del procedimiento de Bassemer pequeo en comparacin con otros mtodos de fabricacin, consiste en un aparato simple y compacto, menores gastos de instalacin, rapidez del proceso, posibilidad de trabajar con pausas, as como en la posibilidad de un alto sobrecalentameinto del acero (lo que es importante para un buen llenado de los moldes para fundicin.) La particularidad caracterstica del proceso consiste en que al aplicar el soplado superficial lateral en la cavidad del convertidor se quema adicionalmente una cantidad considerable de xido de

Aleaciones ferrosas Metalurgia extractiva y fsica

carbono desprendido del metal. Esto sirve de una fuente de calor suplementaria para el calentamiento del acero. Entre las desventajas del procedimiento Bessemer pequeo figuran la necesidad de emplear un arrabio puro en cuanto al azufre y fosforo, as como una prdida sensible de hierro por ignicin. Marcha del proceso defusin insuflando el viento de aire: En un convertidor Bessemer de soplado lateral se fund el arrabio cuyas composiciones son: 3.0 a 3.5% de C, 1.25 a 1.75% de Si, 0.6 a 1.2% de Mn, <0.07 de P y <0.04% de S. Este arrabio se distingue por un alto contenido de silicio que sirve de combustible principal para el procedimiento de Bessemer pequeo. La temperatura del arrabio que se vierte en el convertidor suele ser de 1350 a 1450C. El soplado se divide en dos periodos. En el primer periodo (de 4 a 6 min) se oxidan silicio, manganeso y hierro, as como se forma la escoria compuesta por SiO2, FeO y MnO. Debido a una perdida elevada por ignicin del hierro, al realizar el soplado superficial, el contenido de FeO en las escorias del primer periodo alcanza 45%. Despus de oxidado el silicio y el manganeso, empieza el segundo periodo, sea, la quemadura del carbono. El convertidor se inclina 5 a 20 respecto a su posicin vertical, de modo que el viento se enve a la superficie del metal. Esto crea las condiciones necesarias para la combustin consecutiva del xido de carbono en la cavidad del convertidor. El contenido de xido ferroso en la escoria disminuye en el segundo periodo, ya que este oxido se consume para la oxidacin de una parte del carbono.

Aleaciones ferrosas Metalurgia extractiva y fsica

Una vez terminada el soplado, el metal se desoxida y se sangra al caldero. La duracin del soplado vara generalmente entre 14 a 23 min. La temperatura del acero sangrado es de 1680 a 1720C. La escoria final del procedimiento Bessemer pequeo contiene de 50 a 70% de SiO2, 14 A 25% de FeO y 8 a 15% de MnO. Soplado con oxgeno: En los ltimos aos para soplar el arrabio en los convertidores Bessemer de soplado lateral se emplean el oxgeno que permite reducir el tiempo de fusin, utilizar entre los materiales de carga la chatarra de acero y aumentar el rendimiento de acerotil. Si se usa el soplado con oxgeno, antes de que se vierta el arrabio, en el convertidor se carga la chatarra (hasta 40% respecto a la masa del arrabio). Despus de verter el arrabio el convertidor se pone en una posicin tal que la boca de la tobera quede sumergida en el metal a una profundidad de 50 a 100mm. Al comienzo del soplado se oxidan simultneamente silicio, manganeso y carbono del arrabio. La oxidacin del silicio y el manganeso se termina al tercero o quinto minuto del soplado, despus de lo cual empieza una oxidacin violenta del carbono. La duracin del soplado oscila entre 10 a 15 min, la presin del oxgeno en diferentes fabricas se encuentra entre 0.5 y 1.5 Mpa (5 15 at). El acero fabricado con soplado de aire contiene una cantidad de oxigeno dos o tres veces menor que el fabricado con el soplado de aire.

Aleaciones ferrosas Metalurgia extractiva y fsica

ndicestrmicoseconmicos del procedimiento: El rendimiento del acero lquido al soplar con viento de aire constituye 82 87% respecto a la masa del arrabio lquido y las prdidas provocadas por ignicin del metal y por proyecciones, as como en forma de inclusiones esfricas en la escoria varan entre 13 a 18%. El consumo de aire oscila entre 600 y 800 m3 por 1 t de arrabio. Al efectuar el soplado con oxgeno puro el rendimiento del acero lquido aumenta hasta 92 93%. El consumo de oxigeno es de 50 a 70 m3 por 1 t de acero. El costo del acero fabricado por el soplado con oxgeno disminuye al emplear la chatarra de acero entre los materiales de carga.

Fig: Convertidores (se sopla aire u oxigeno)

Aleaciones ferrosas Metalurgia extractiva y fsica

FUENTE: Materiales de Ingeniera, E.Donosco.pdf

Fe + O2 (i) 2FeO + Si FeO + Mn

FeO + calor 2Fe + SiO2 + calor Fe + MnO + calor CO + Fe calor CO2 Fe + MnO 2Fe + SiO2

(ii) FeO + C CO + O2 (iii) FeO + Mn 2FeO + Si

Produccin en Horno Martin Siemens: Desarrollo del procedimiento de Martin siemens: El procedimiento de Martin Siemens se lleva a cabo sobre la solera del horno de reverbero dotado de recuperadores. En el horno se cargan diferentes materiales (arrabio, desechos de fundicin, chatarra y otros) que se funden poco a poco bajo la accin de la llama producida por el combustible. Una vez fundidos por completo los materiales indicados, se introducen en el bao diversos aditivos con el fin de obtener el metal de composicin y temperatura deseables; luego el acero fabricado se sangra en los calderos y se efecta la colada.

Aleaciones ferrosas Metalurgia extractiva y fsica

Fig. Esquema de Horno de Martin - Siemenes FUENTE: http://es.scribd.com/doc/98820217/Aceros

El horno de Martin siemens es un horno de reverbero. La solera se calienta exteriormente y se carga las materias primas, que son arrabio y chatarra, inclinadas hacia un orificio de salida. La solera es rectangular y puede recibir de 15 a 40 toneladas. La cara anterior del horno tiene las puertas de carga y la posterior la piquera de colada. La bveda es de ladrillo refractario de slice. Por el exterior circula aire frio para refrigerar. El laboratorio contiene el arrabio que se va a tratar y est limitada por la solera, la bveda y las paredes laterales. El revestimiento puede ser acido (slice) o bsico (magnesio).

Aleaciones ferrosas Metalurgia extractiva y fsica

Procedimiento acido: Se reduce el C por tres formas: Por dilucin, aadiendo chatarra con poco carburo y as, se reparte el C por toda la masa. Aadiendo minerales de Fe que ceden el oxgeno al C produciendo la oxidacin. Combinando los dos anteriores. EL Mn y el Si se oxidan con rapidez y se van a la escoria, aunque el Si con mayor lentitud. El C se oxida debido a los xidos de la escoria. Al ser proceso acido no se elimina ni el P ni el S. para evitar la oxidacin del metal se le aaden ferroaleaciones. Procedimiento bsico: La escoria es bsica, lo que permite eliminar el P. Primero se oxidan el Si, Mn y Fe. El xido de manganeso no se va a la escoria, cediendo el oxgeno para oxidar el C. El P se oxida y se combina con la cal. Tambin se pueden aadir ferroaleaciones. Normalmente la carga est compuesta por 50% de chatarra y 50% de hierro lquido y se emplea carbonato de calcio como fundente y formador de escoria bsica.

Produccin en Hornos Elctricos: Actualmente en la fabricacin del acero se emplean los hornos de arco elctrico y los hornos de induccin abiertos y al vaco.

Aleaciones ferrosas Metalurgia extractiva y fsica

La cantidad principal del acero elctrico se elabora en los hornos de arco elctrico; y en menor parte el acero es fabricado en los hornos de induccin. Los hornos de arco elctrico sirven, principalmente para fabricar aceros aleados y de alta calidad de difcil obtencin en los convertidores y los hornos de Martin-Siemens. Ventajas de los hornos elctricos: Calentar rpidamente el metal, esto permite introducir en el horno mayores aditivos de aleacin. Crear en el horno una atmosfera reductora y formar las escorias las escorias y los xidos de fierro lo que de ignicin de los

predetermina una pequea perdida elementos de aleacin.

Regular suave y exactamente la temperatura del metal. Desoxidar al metal de un modo ms completo que en otros hornos obteniendo el acero con bajo contenido de inclusiones no metlicas. Obtener los aceros con bajo contenido de azufre De acuerdo a las particularidades mencionadas en ellos se fabrican los aceros de alta aleacin inoxidables,

termoresistentes y para herramientas. Cerca del 17 % del acero mundial es constituida por el acero elctrico.

Aleaciones ferrosas Metalurgia extractiva y fsica

Estructura de los hornos de arco elctricos: En Rusia se fabrican en serie los hornos de acero de las series 0.5;1.5;3.6;12;25;100;200l de capacidad y se disean los proyectos de 300 y 400 t El horno de arco elctrico comprende un espacio til (el horno propiamente dicho) provisto de electrodos, conductores de corriente y los mecanismos para inclinar el horno retener y desplazar los electrodos y cargar los materiales. El acero se elabora en el espacio til (fig.118) nos muestra el esquema del espacio til del horno de arco elctrico. El horno es alimentado por una corriente trifsica: Los materiales se cargan en la solera del horno; una vez derretidos estos, en el horno se forma un lecho de metal y escoria (fig.118).el derretimiento y calentamiento se llevan a cabo a costa del calor producido por los arcos elctricos. El acero acabado y la escoria se evacuan a travs del orificio de sangra del acero y el canal inclinando el espacio til.

Aleaciones ferrosas Metalurgia extractiva y fsica

Electrodos: La corriente se suministra al espacio de fusin del horno elctrico por los electrodos. Resistir altas temperatura y conservar al mismo tiempo, buena conductibilidad elctrica pueden solamente los artculos fabricados de carbono en los hornos elctricos de hasta 5 t se utilizan electrodos de carbn mientras que para mayores capacidades se utiliza el grafito.

Rgimen elctrico: En un horno elctrico el arco elctrico es el que sirve de fuente de calor .el arco se produce entre los electrodos y el metal lquido y los materiales de carga al aplicarse una tensin de suficiente valor. El arco elctrico sirve de medio de transmisin de energa a travs de una capa de gases ionizados o vapores de las sustancias que se concentran en el bao del horno 3000C. Fabricacin del acero en los hornos de arco elctrico: Materiales De Carga Para La FusinElctrica: la temperatura excede los

Aleaciones ferrosas Metalurgia extractiva y fsica

Los materiales destinados para la fusin elctrica son chatarra (75100%) su composicin debe tener una mnima cantidad de nquel y cobre la chatarra no debe contener ningn contenido de metal no ferroso, el fosforo no debe exceder al 0.05% si el contenido es mayor el tiempo de fusin tambin aumenta. La chatarra no debe estar fuertemente oxidada (herrumbrosa) puesto que con el herrumbre ingresa gran cantidad de hidrogeno. La refundicin de desechos aleados permite ahorrar

ferroaleaciones costosas. Para aumentar la cantidad de carbn en lecho de fusin se emplean arrabio, coque y pedazos de electrodos para evitar que

ingrese fosforo juntamente con el arrabio se dosifica 10% de arrabio en hornos menores de 40t de capacidad mientras que para

mayores se agrega no ms del 25%. En la produccin del acero en los hornos elctricos para la aleacin y la desoxidacin se emplean prcticamente todas las

ferroaleaciones y elementos de aleacin conocidos. Tcnica de fusin en el horno de arco bsico realizando la oxidacin. a) Preparacin del horno: Consiste en la correccin de la zona

desgastada y deteriorada del revestimiento de la solera una vez efecta da la sangra de turno se procede a limpiar los restos de metal y escoria. A lugares deteriorados de la solera y los taludes se le echa polvo de magnesita mientras que para deterioros ms serios se le agrega polvo mojado ms vidrio lquido o arena.

Aleaciones ferrosas Metalurgia extractiva y fsica

b) Materiales de carga: el principal material de carga es la chatarra (90-100%), arrabio (menos del 10%), pedazos de electrodos o coque. Los materiales se cargan con cestos provistos de fondo abatible y en algunos hornos viejos de baja capacidad con mquinas de carga. c) Derretimientos: una vez terminada la carga se bajan los

electrodos y se conecta la corriente. Bajo efectos de alta temperatura los materiales situados debajo de los electrodos se funden el metal liquido se funde hacia abajo acumulndose en la parte central de la solera. Los electrodos se bajan fundiendo en el lecho se fusin de pozos (fig.135). d) Periodo de oxidacin: este periodo presenta los siguientes objetivos Disminuir el contenido de fosforo en el metal

Periodo de oxidacin: Periodo de reduccin la finalidad del periodo de reduccin consiste en: Desoxidar el metal Eliminar el azufre

Aleaciones ferrosas Metalurgia extractiva y fsica

Poner a punto la composicin qumica del acero y corregir la temperatura Todos estos problemas se arreglan en el transcurso del periodo de reduccin: se desoxida el metal empleando simultneamente el

mtodo de precipitacin y el de difusin. Orden de aleacin: Al fabricar los aceros aleados en los hornos de arco el orden de aleacin depende de la afinidad de los elementos de aleacin con el oxgeno los elementos (el nquel o molibdeno) que tienen menor afinidad con el oxgeno que con el hierro durante la fusin no se oxidan por ello se introducen en los primeros periodos de

fabricacin del acero; el nquel con los materiales de carga y el molibdeno al final del periodo de reduccin proceso de oxidacin. El cromo y manganeso afina al oxigeno que el hierro son aleados con el metal en el periodo de reduccin el tungsteno que en las condiciones de fusin del horno elctrico pude oxidarse es tratado de igual manera que el molibdeno. El silicio, vanadio, sobre todo el titanio y el aluminio se caracterizan por su gran afinidad con el oxgeno. La aleacin ferrovanadio se realiza 15-35 min antes de la sangra Ferrosilicio 10-20 min antes del vaciado. Ferrotitanio se introduce en el horno 5-15 antes de la sangra o directamente en el caldero. El aluminio se agrega 2-3 min antes del vaciado del horno. o al comienzo del

Aleaciones ferrosas Metalurgia extractiva y fsica

Fabricacin del acero por el mtodo de refundicin: En la siderurgia la cantidad de desechos de acero aleado alcanzan 25-40% de la lingotera .la fusin se realiza sin el periodo de oxidacin o con un soplado breve por oxigeno lo que permite

conservar los elementos de aleacin. Al efectuar la fusin sin oxidacin el carbono y fosforo no se oxidan es por ello que el fosforo no debe rebasar sus lmites admisibles en el acero acabado. Adems de los desechos se carga tambin hierro dulce o sea un lingote de carga con bajo contenido de fosforo y carbono. Despus del derretimiento la escoria no se evacua inicindose enseguida el periodo de reduccin con ello la desoxidacin, desulfuracin y la aleacin y la aleacin se llevan a cabo por el mtodo corriente. A la desoxidacin por fusin a partir de la escoria se reducen cromo vanadio y tungsteno. Al fabricar acero por el mtodo de refundicin disminuye el consumo de ferroaleaciones, el rendimiento del horno crece 10-30% y se reduce el consumo de energa elctrica en un 10-20%. Cuando la fusin se realiza con soplado de oxgeno, crece la perdida por ignicin de los elementos, pero una efervescencia

breve disminuye el contenido de hidrogeno y nitrgeno. El soplado de oxigeno se realiza despus de fundirse los materiales de carga. , oxidando el carbono excesivo.

Aleaciones ferrosas Metalurgia extractiva y fsica

Fabricacin de acero en hornos de arco elctrico cidos: Este tipo de hornos dotados de revestimiento acido se utilizan de ordinario en los talleres de la fabricacin de acero destinado para moldeado su capacidad oscila entre 0.5, 6-10t. Su amplia aplicacin se debe a su revestimiento acido es ms termoresistentes que el bsico y permite explotar el horno

dependiendo de las condiciones de trabajo del taller(1 0 2 turnos )as mismo los materiales de revestimiento son 2.5 veces ms econmicos que los materiales de revestimiento de los hornos bsicos puesto que tambin se omite el periodo de reduccin y el tiempo de elaboracin del acero para moldeado en este tipo de hornos es menor en cuanto a los hornos bsicos de la misma capacidad y tambin se economiza el consumo de energa elctrica. Las desventajas son que durante la fundicin no se elimina el azufre y fosforo del metal. Carga y derretimiento de los materiales: El lecho de fusin se compone de modo que el contenido de carbono despus del derretimiento de los materiales rebase el 0.10.2% su contenido en acero acabado para elevar el contenido se le agrega coque; pedazos de electrodos, o arrabio. La chatarra debe contener azufre y fosforo en 0.01% La chatarra no debe ser herrumbrosa porque destruye la solera. Derretimiento:El derretimiento en el horno dura entre 50-70min y es en este periodo que se verifica la oxidacin del silicio, manganeso,

Aleaciones ferrosas Metalurgia extractiva y fsica

hierro y carbono los xidos formados forman parte de la formacin de la escoria. Periodo de oxidacin: la finalidad de este periodo consiste en desgasificar el metal como resultado de su efervescencia y en calentarlo. Durante este periodo se oxida 0.1-0.2% de carbono .su oxidacin se efecta principalmente a costa del xido ferroso contenido en la escoria. Fabricacin del acero en los hornos de induccin: En un horno de induccin sin ncleo el metal se funde en el crisol dentro del inductor que no es ms que una espiral con varias espiras fabricadas de un material conductor de corriente. Por el inductor se hace pasar corriente alterna, en el flujo magntico alterno producido dentro del inductor induce en el metal corrientes de Foucault que lo calientan y lo difunden.

Aleaciones ferrosas Metalurgia extractiva y fsica

Fig. Estructura de un horna de induccin Tcnicas de fusin en los hornos de induccin: La fusin se lleva a cabo por regla general, sin oxidar las impurezas y sin plantear el problema de la eliminacin del azufre y fosforo ya que debido a las escorias fras la defosforacin y desulfuracin estn dificultadas.

Fusin en el horno de revestimiento bsico: La fusin en un horno de induccin dura poco tiempo, por eso no se ofrece las posibilidades de comprobar la composicin del metal a base de sus anlisis es por este motivo que la obtencin del acero de composicin es prefijada por el clculo de la carga. Principalmente es necesario que el contenido de carbono, azufre y fosforo no rebase los lmites admisibles en el acero acabado.

Aleaciones ferrosas Metalurgia extractiva y fsica

Fusin en el horno de revestimiento acido: El contenido de azufre, fosforo y carbono en la carga no debe rebasar los lmites admisibles el ferrocromo, ferrotunsgteno y ferromolibdeno son echados junto con los materiales de carga el proceso es igual al bsico. Al fundir los materiales se produce la escoria introducindose tales aditivos como pedazos de vidrio, chamota y cal. Fusin en los vacuhornos de induccin: Este tipo de hornos nos permite obtener el acero y las aleaciones que contienen muy contienen muy pocas cantidades de gases,

inclusiones no metlicas o impurezas de metales no ferrosos, alear una aleacin por cualesquiera de los elementos incluyendo los que tienen alta afinidad con el oxgeno, sin que ellos se pierdan por oxidacin.

Fig. Esquema de un vacuhorno

Aleaciones ferrosas Metalurgia extractiva y fsica

Proceso de fusin en los vacuhornos de fusin: Se emplean los materiales limpiados de aceite y cascarilla, su composicin se debe conocer exactamente. Una vez cargados los materiales se conecta la corriente del horno si este es discontinuo se evacua el aire. Estos materiales se funden ininterrumpidamente evacuando los gases con ayuda de bombas.Despus de fundido comienza el periodo de espera que dura entre 20-40min aqu ocurre la desoxidacin y la aleacin del metal. Desventajas: Durante el largo periodo de espera el metal se ensucia con oxgeno y las inclusiones no metlicas as tambin con elementos tales como (silicio aluminio y otros) que se reducen del revestimiento. Procedimientos continuos de fusin del acero: Actualmente todos los procedimientos de fabricacin del acero son discontinuos o cclicos y todos los aparatos de fusin para acero son aparatos discontinuos. Segn la experiencia adquirida por las fabricas el cambio de proceso de discontinuo al continuo permite aumentar el

rendimiento de los equipos, reducir gastos de explotacin elevar la calidad y homogeneidad (estandarizacin) de los productos, disminuir desechos tecnolgicos, utilizar mejor equipos adicionales Esta tcnica de colada continua aplicada exitosamente hace posible obtener de forma continua muchas decenas de coladas, vaciar miles de toneladas de acero.Implantacin de la produccin

Aleaciones ferrosas Metalurgia extractiva y fsica

de mquinas horizontales e inclinadas as como la curvatura de la pieza brutapermiten resolver el problema de la creacin de una lnea continua: mquina de colada contina de lingotes de acero (MCCL), tren de laminacin El proceso continuo de fusin para acero tiene 2 grandes dificultades y son las siguientes a) Dificultades de orden tecnolgico consistentes en la necesidad de eliminar simultneamente a partir de arrabio elementos muy heterogneos en cuanto a sus propiedades termoqumicas. b) Dificultades de orden constructivo consistentes en crear un

aparato que permita cumplir las operaciones tecnolgicas necesarias en la sucesin requerida.

Fig.: Horno Siemens Martin y hornos elctricos. FUENTE: Materiales de Ingeniera, E.Donosco.pdf Etapas del Siemens Martin: Fe + O2 (i) 2FeO + Si FeO + Mn FeO + calor 2Fe + SiO2 + calor Fe + MnO + calor

Aleaciones ferrosas Metalurgia extractiva y fsica

(ii)

FeO + C CO + O2 5FeO + 2P

CO + Fe calor CO2 P2O5 + 5 Fe + calor (CaO)4P2O5 defosforacin desulfuracin

(iii)

P2O5 + 4 CaO FeS + CaO

FeO + CaS

Se obtiene Acero libre de Si, Mn, P y S d. ESCORIAS DE FUSION DEL ACERO: La fabricacin del acero del acero va acompaada de ordinario con os procesos de oxidacin del hierro y de sus impurezas, as como por los procesos de corrosin de revestimiento de los aparatos de fusin de acero. En el material que se carga en los aparatos de fusin de acero hay siempre una cantidad menor o mayor de impurezas. Adems, al efectuar la fusin se agregan al bao diferentes fundentes y

materiales aditivos. Como resultado se forma una fase no metlica llamada escoria. Fuentes de formacin de la escoria: Las fuentes principales de formacin de formacin de la escoria son las siguientes: Productos de oxidacin de impurezas del arrabio y de la chatarra, o sea, productos de oxidacin del silicio, manganeso, fosforo, azufre, cromo y otros elementos (SiO2, MnO. P2O6, FeS, MnS, Cr2O3 y otros). Productos de destruccin del revestimiento del equipo, al corroerse el revestimiento bsico (doloma, magnesita) pasan a la escoria

Aleaciones ferrosas Metalurgia extractiva y fsica

CaO, MnO y al corroerse el revestimiento acido, pasa a la escoria SiO2. impurezas de la carga (arcilla, arena, escoria del mezclador, etc.) herrumbre que cubre la chatarra que se carga en los aparatos de fusin de acero, o sea, xidos de fierro. Materiales aditivos y oxidantes (caliza, cal, bauxita, espato flor, menas de fierro y de manganeso, o sea, CaO, Al2O3, SiO2, FeO, Fe2O3, MnO, CaF2 y otros) En cada caso concreto el grado de influencia de las impurezas citadas sobre la composicin de las escorias es diferente. La escoria desempea un papel muy importante en la produccin del acero, por ejemplo, la eliminacin de tales impurezas nocivas como azufre y fosforo a partir de metal consiste en hacer pasar a la escoria estos elementos, crear condiciones que eviten su paso inverso desde la escoria al metal. e. REACCIONES OXIDACION: Puesto que el acero se obtiene generalmente del arrabio y de la PRINCIPALES DE LOS PROCESOS DE

chatarra como resultado de la oxidacin y eliminacin de las impurezas contenidas, en la fabricacin del acero revisten importancia especial las reacciones de oxidacin. El oxgeno necesario para el desarrollo de estas reacciones se suministra bien sea de la atmosfera, bien sea de la mena de hierro, bien sea de ortos oxidantes o bien insuflando en el bao el oxgeno gaseoso.

Aleaciones ferrosas Metalurgia extractiva y fsica

Cuando se pone en contacto con el metal y la escoria una atmosfera oxidante que contiene el oxgeno en forma de O2, CO2, o H2O, se forman los xidos superiores de hierro que enriquecen la escoria en oxigeno (por ejemplo CO2 + 2 FeO = Fe2O3 + CO). El proceso interior de transporte del oxgeno de la escoria al metal transcurre por las reacciones:

[ ] Para examinar las reacciones principales en la fusin del acero, es necesario considerar a la solucin de acero fundido como homognea sin hacer caso de la estructura del metal de composicin dada en estado slido. Se tiene que tener presente que esta suposicin no es del todo cierto. La temperatura de fusin del acero oscila generalmente en funcin de su composicin, entre 1400 y 1530 C y antes de la sangra suele ser de hecho igual a 1550-1650 C.

Oxidacin del carbono: El carbono disuelto en el metal se oxida hasta CO, a una temperatura apropiada, no obstante, para bajas concentraciones de carbono, adems de la reaccin:

Hay que tener en cuenta:

Aleaciones ferrosas Metalurgia extractiva y fsica

La velocidad de reaccin de descarburacin se determina por la intensidad de suministro de oxidante y las condiciones de formacin y desprendimiento del producto de reaccin. El carbono disuelto en el metal puede oxidarse por e oxigeno: Que se contiene en la fase gaseosa:

Cuando transcurre esta reaccin, se desprende una cantidad considerable de calor. Que se contiene en los xidos de hierro de la escoria; esta reaccin va acompaado de absorcin de un cantidad considerable de calor:

Que esta disuelto en el metal:

Al desarrollarse esa reaccin, se desprende una cantidad muy pequea de calor. La fase gaseosa que se forma en la oxidacin del carbono, agita el bao, nivela la composicin del metal y su temperatura, ejerce gran influencia en los procesos de eliminacin de gases e inclusiones no metalizas. Oxidacin y reduccin de manganeso: Por sus propiedades el manganeso es muy prximo al hierro y se disuelve en este ltimo en todas las proporciones. El manganeso es de fcil oxidacin sobre todo a temperaturas pequeas; en ese caso

Aleaciones ferrosas Metalurgia extractiva y fsica

se forman MnO2, Mn2O3 y Mn3O4, MnO. A altas temperaturas es estable el MnO.

El manganeso reducido de la mena permite disminuir el contenido del azufre en el arrabio. Que se contiene en la fase gaseosa:

Que se contiene en los xidos de hierro de la escoria:

Que esta disuelto en el metal:

Al desarrollarse estas reacciones, se desprende una cantidad de calor. Se ha de tener en cuenta que el MnO que se forma entra en interaccin con la slice para formar parte de la escoria: ( Oxidacin y reduccin del silicio: El silicio se alea con el hierro en todas proporciones y se disuelve en este ltimo desprendiendo calor. El silicio es un elemento fcilmente oxidable. Disuelto en el metal, puede oxidarse por el oxgeno: Que se contiene en la fase gaseosa: )

Aleaciones ferrosas Metalurgia extractiva y fsica

Que se contiene en los xidos de hierro de la escoria:

Que esta disuelto en el metal:

Al desarrollarse estas reacciones, se desprende una cantidad muy grandes de calor. El silicio puede ser reducido a partir de una escoria acida por el hierro, el carbono o por el manganeso. Oxidacin y reduccin del fosforo: El fosforo se disuelve en el hierro en cantidades considerables. Al disolverse el fosforo se desprende cierta cantidad d calor. El fosforo tiene una accin perjudicial para el acero, por tal motivo se busca su eliminacin. El fosforo disuelto en el metal puede ser oxidado por el oxgeno: Que se contiene en la fase gaseosa: ( )

Que se contiene en los xidos de hierro de la escoria: ( Que esta disuelto en el metal: ( ) )

Al desarrollarse estas reacciones, se desprende calor. Eliminacin del azufre (desulfuracin del metal):

Aleaciones ferrosas Metalurgia extractiva y fsica

El contenido elevado del azufre origina a menudo las as llamadas grietas calientes, sobre todo al efectuar la colada continua del acero. El azufre posee solubilidad ilimitada en el hierro lquido y la limitada en el hierro slido. La produccin del sulfuro de hierro y en presencia de oxigeno se forman oxisulfuros, que hace que el acero pierda sus propiedades o sea tiene lugar a la destruccin del metal. Cierta cantidad de azufre contenida en el arrabio, al sangrarlo del alto horno se elimina a partir de ese metal como resultado del desarrollo de la reaccin:

En un aparato de fusin de acero el azufre es eliminado las ms de las veces a partir del metal, pasando a la escoria, como resultado de la formacin de CaO:

Donde los productos sulfurados son insolubles en el metal. Principales reacciones qumicas en el afino

Aleaciones ferrosas Metalurgia extractiva y fsica

FUENTE:http://www.ipac.es/acero/fabricacion.asp f. GASES PRESENTES EN EL ACERO: Un acero cualquiera que sea contiene gases, en ciertas cantidades, los elementos que en las condiciones corrientes son gases (oxigeno, hidrogeno, nitrgeno). Los gases se hallan en los metales en forma de burbujas y soluciones liquidas o slidas. Estos gases ejercen influencia esencial en las propiedades del metal y por eso siempre se concede gran importancia a los problemas de eliminacin de los gases a partir del metal. Oxigeno: Se eliminan por agentes desoxidantes (Mn, Si, Al, etc.) Hidrogeno: Correccin de su cantidad por tratamiento del metal por el vaco. Nitrgeno: utilizacin de cargas puros en cuanto a l. Inclusiones no metlicas: Se llama as a los compuestos, presentes en el acero, de los metales (hierro, silicio, magnesio, aluminio, cerio y otros) con los no metales (azufre, oxigeno, nitrgeno, fosforo, carbono). Estos ejercen una influencia esencial en las propiedades del acero, las inclusiones no metlicas empeoran las propiedades mecnicas (resistencia,

plasticidad) sino tambin otras propiedades del acero (permeabilidad magntica, conductibilidad elctrica y otras), se busca las maneras de eliminar estas inclusiones.

Aleaciones ferrosas Metalurgia extractiva y fsica

2.3. TRATAMIENTOS TERMICOS: Es uno de los pasos fundamentales para que pueda alcanzar las propiedades mecnicas para las cuales est creado. Este tipo de procesos consisten en el calentamiento y enfriamiento de un metal en su estado slido para cambiar sus propiedades fsicas. Con el tratamiento trmico adecuado se pueden

reducir los esfuerzos internos, el tamao del grano, incrementar la tenacidad o producir una superficie dura con un interior dctil. La clave de los tratamientos trmicos consiste en las reacciones que se producen en el material, tanto en los aceros como en las aleaciones no frreas, y ocurren durante el proceso de calentamiento y enfriamiento de las piezas, con unas pautas o tiempos establecidos. Para conocer a que temperatura debe elevarse el metal para que se reciba un tratamiento trmico es recomendable contar con los diagramas de cambio de fases como el de hierrocarbono. En este tipo de diagramas se especifican las temperaturas en las que suceden los cambios de fase (cambios de estructura cristalina), dependiendo de los materiales diluidos. El hierro puro presenta tres estados alotrpicos a medida que se incrementa la temperatura desde la ambiente: Hasta los 911 C, el hierro ordinario, cristaliza en el sistema cbico centrado en el cuerpo (BCC) y recibe la denominacin de hierro o ferrita. Es un material dctil y maleable responsable de la buena forjabilidad de las aleaciones con bajo contenido en carbono y es ferromagntico hasta los 770 C (temperatura de Curie a la que pierde dicha cualidad). La ferrita puede disolver muy pequeas cantidades de carbono.

Aleaciones ferrosas Metalurgia extractiva y fsica

Entre 911 y 1400 C cristaliza en el sistema cbico centrado en las caras (FCC) y recibe la denominacin de hierro o austenita. Dada su mayor compacidad la austenita se deforma con mayor facilidad y es paramagntica. Entre 1400 y 1538 C cristaliza de nuevo en el sistema cbico centrado en el cuerpo y recibe la denominacin de hierro que es en esencia el mismo hierro alfa pero con parmetro de red mayor por efecto de la temperatura. A mayor temperatura el hierro se encuentra en estado lquido. Si se aade carbono al hierro, sus tomos podran situarse simplemente en los intersticios de la red cristalina de ste ltimo; sin embargo en los aceros aparece combinado formando carburo de hierro (Fe3C), es decir, un compuesto qumico definido y que recibe la denominacin de cementita de modo que los aceros al carbono estn constituidos realmente por ferrita y cementita.

Diagrama Hierro-Carbono FUENTE: http://www.slideshare.net/albertojeca/tratamientos-termicos-del-acero

Aleaciones ferrosas Metalurgia extractiva y fsica

Los tratamientos trmicos han adquirido gran importancia en la industria en general, ya que con las constantes innovaciones se van requiriendo metales con mayores resistencias tanto al desgaste como a la tensin. Los principales tratamientos trmicos son: 2.3.1. TRATAMIENTOS TERMOFISICOS:

Temple: Su finalidad es aumentar la dureza y la resistencia del acero. Para ello, se calienta el acero a una temperatura ligeramente ms elevada que la crtica superior Ac (entre 900-950 C) y se enfra luego ms o menos rpidamente (segn caractersticas de la pieza) en un medio como agua, aceite, etctera. Caractersticas generales del temple Es el tratamiento trmico ms

importante que se realiza. Hace el acero ms duro y resistente pero ms frgil. La temperatura de calentamiento puede variar de acuerdo a las caractersticas de la pieza y resistencia que se desea obtener. El enfriamiento es rpido. Si el temple es muy enrgico las piezas se pueden agrietar. El temple es una operacin de calentamiento, mantenimiento y enfriamiento brusco. La temperatura de temple es propia de cada acero, por ej.: DF2 (790-850 C) y XW5 (940-980C).As mismo el enfriamiento se deber hacer en el medio que el fabricante sugiere como aceite, agua, sales, al aire, etc. Se debe tomar exactamente el medio adecuado, caso contrario tenemos el riesgo de no lograr durezas adecuadas o fisurar el material. Esta informacin est en el catlogo de aceros de IBCA. Un grfico explicativo del proceso podra ser as:

Aleaciones ferrosas Metalurgia extractiva y fsica

Fig.Tratamiento trmico del acero: Temple. FUENTE: Aceros Especiales-web.pdf. De la figura se explica: 1) Curva calentamiento del acero 2) Tiempo de mantenimiento a la temperatura de austenizacin. Normalmente se dice 1-2min/mm de espesor o dimetro del acero a tratar. 3) Luego de transcurrido el tiempo de mantenimiento se procede a hacer el enfriamiento brusco, en el medio que indica los catlogos del fabricante. 4) Luego de producido el enfriamiento brusco, normalmente el acero se ha endurecido, por los cambios que se han producido en la estructura del material y el material en ese punto es

extremadamente duro, pero frgil al mismo tiempo, por lo que muy difcil ser su uso y aplicacin.

Aleaciones ferrosas Metalurgia extractiva y fsica

Para evitar esta fragilidad es necesario hacer REVENIDO. Revenido es una operacin de calentamiento a una temperatura controlada, con la finalidad de disminuir la dureza excesiva del material, darle tenacidad y conseguir la dureza que se requiere para la aplicacin.

Revenido: Slo se aplica a aceros previamente templados, para disminuir ligeramente los efectos del temple, conservando parte de la dureza y aumentar la tenacidad. El revenido consigue disminuir la dureza y resistencia de los aceros templados, se eliminan las tensiones creadas en el temple y se mejora la tenacidad, dejando al acero con la dureza o resistencia deseada. Se distingue bsicamente del temple en cuanto a temperatura mxima y velocidad de enfriamiento. Recocido: Consiste bsicamente en un calentamiento hasta temperatura de austenitizacin (800-925 C) seguido de un enfriamiento lento. Con este tratamiento se logra aumentar la elasticidad, mientras que disminuye la dureza. Tambin facilita el mecanizado de las piezas al homogeneizar la estructura, afinar el grano y ablandar el material, eliminando la acritud que produce el trabajo en fro y las tensiones internas. Normalmente su objetivo es ablandamiento, pero ciertos tipos son aplicables para alivios de tensiones:

Aleaciones ferrosas Metalurgia extractiva y fsica

El recocido como tal sirve para el ablandamiento de los aceros que por algn motivo estn endurecidos y se requiere dejarlos en baja dureza para por ej. Una operacin de mecanizado. Posterior se puede volver a hacer un tratamiento de endurecimiento, pero una Planta como DETESA no podr dar garanta ya que los materiales que son continuamente calentados tienden a sufrir fatiga trmica y puede haber problemas de fisuras o deformaciones. El recocido de alivio de tensiones se usa como su nombre indica, para aliviarlas tensiones producidas por: Mecanizado: cuando se desbasta ms del 30% del material en bruto. Por operacin de soldadura: Cuando se suelda un acero especial, se debe homogenizar la estructura afectada por el calor, para evitar fragilidad y baja resistencia mecnica ante una carga elevada.

Normalizado: Tiene por objeto dejar un material en estado normal, es decir, ausencia de tensiones internas y con una distribucin uniforme del carbono. Se suele emplear como tratamiento previo al temple y al revenido. 2.3.2. TRATAMIENTOS TERMOQUMICOS:

Los tratamientos termoqumicos son tratamientos trmicos en los que, adems de los cambios en la estructura del acero, tambin se producen cambios en la composicin qumica de la capa superficial, aadiendo diferentes productos qumicos hasta una profundidad determinada. Estos

Aleaciones ferrosas Metalurgia extractiva y fsica

tratamientos

requieren

el

uso

de

calentamiento

enfriamiento

controlados en atmsferas especiales. Entre los objetivos ms comunes de estos tratamientos est aumentar la dureza superficial de las piezas dejando el ncleo ms blando y tenaz, disminuir el rozamiento aumentando el poder lubrificante, aumentar la resistencia al desgaste, aumentar la resistencia a fatiga o aumentar la resistencia a la corrosin. Cementacin (C): Aumenta la dureza superficial de una pieza de acero dulce, aumentando la concentracin de carbono en la superficie. Se consigue teniendo en cuenta el medio o atmsfera que envuelve el metal durante el calentamiento y enfriamiento. El tratamiento logra aumentar el contenido de carbono de la zona perifrica, obtenindose despus, por medio de temples y revenidos, una gran dureza superficial, resistencia al desgaste y buena tenacidad en el ncleo. Persigue un objetivo similar al temple, que es el endurecimiento, pero en este caso no se realiza en toda la seccin del material, sino en una capa superficial que no supera 1 mm de espesor. Se aplica a aceros que tienen 0.20 %C. La cementacin se da por difusin de carbono en la superficie del acero y esto se da en medios slidos como el carbn vegetal, lquido como las sales de cianuro y gaseoso como el uso de gas propano (tecnologa de DETESA). El proceso se da por el calentamiento a la temperatura de cementacin o carburizacin(donde se difunde el carbono).

Posteriormente se procede a hacer el enfriamiento en el medio que indica el fabricante.

Aleaciones ferrosas Metalurgia extractiva y fsica

La cementacin finalmente tiene dureza en la superficie del material y un ncleo tenaz.

Fig.Tratamiento trmico del acero: Cementacin. FUENTE: Aceros Especiales-web.pdf. Nitruracin (N): Al igual que la cementacin, aumenta la dureza superficial, aunque lo hace en mayor medida, incorporando nitrgeno en la composicin de la superficie de la pieza. Se logra calentando el acero a temperaturas comprendidas entre 400 y 525 C, dentro de una corriente de gas amonaco, ms nitrgeno. Similar a la cementacin, se logra un endurecimiento superficial, pero de capa mucho ms delgada (0.3-0.4 mm). La condicin es que el acero debe estar pretemplado. Los aceros deben tener por lo menos Cr-Al-Mo en su composicin qumica y los aceros que pueden nitrurarse son XW5, XW41, 8407, 705, 709 y 718. La capa nitrurada puede ser dar diferentes durezas dependiendo del tipo de acero, por ej. Aceros como 8407, XW41 o XW5 pueden lograr

Aleaciones ferrosas Metalurgia extractiva y fsica

durezas superiores a 65 HRC. 705, 709, 718puede lograr como mximo 54 HRC. Los aceros inoxidables no deben nitrurarse, ya que pierden resistencia a la corrosin. Los materiales que no estn en el grupo de nitrurables, no logran efecto de endurecimiento.

Cianuracin (C+N): Endurecimiento superficial de pequeas piezas de acero. Se utilizan baos con cianuro, carbonato y cianato sdico. Se aplican temperaturas entre 760 y 950 C. Carbonitruracin (C+N): Al igual que la cianuracin, introduce carbono y nitrgeno en una capa superficial, pero con hidrocarburos como metano, etano o propano; amonaco (NH3) y monxido de carbono (CO). En el proceso se requieren temperaturas de 650 a 850 C y es necesario realizar un temple y un revenido posterior. Sulfinizacin (S+N+C): Aumenta la resistencia al desgaste por accin del azufre. El azufre se incorpor al metal por calentamiento a baja temperatura (565 C) en un bao de sales.

Aleaciones ferrosas Metalurgia extractiva y fsica

2.4. EMPRESAS SIDERURGICAS EN EL PERU: Los principales productos de acero estn regidos por normas internacionales de calidad. Con respecto a los insumos utilizados para la fabricacin, parte importante son importados y sus precios son determinados en los mercados internacionales. La industria nacional produce tradicionalmente barras y alambrn de construccin, alambrn de trefilera, barras lisas y perfiles livianos. En los ltimos aos tambin se viene ampliando la cartera de productos con aceros especiales destinados a la elaboracin de piezas para maquinaria. La tecnologa empleada por ACEROS AREQUIPA y SIDERPER en su proceso productivo es diferente. Por un lado, ACEROS AREQUIPA utiliza la tecnologa de horno elctrico, mientras que SIDERPER emplea, mayoritariamente, la del alto horno, aunque tambin posee la tecnologa del horno elctrico. ACEROS AREQUIPA se dedica principalmente a la fabricacin de productos largos (barras corrugadas y alambrn para la construccin, entre otros), mientras que SIDERPER fabrica tanto productos largos como planos (planchas de acero, bobinas LAC, bobinas LAF, entre otros). Los productos planos y largos representan aproximadamente el 30% y 70%, respectivamente, del consumo aparente en el mercado nacional (estimado en unos 2.5 millones de TM para el 2011), el cual es abastecido por las dos empresas siderrgicas locales y por importadores.

2.4.1.

ACEROS AREQUIPA:

La Compaa cuenta con dos sedes, una en Pisco y otra en Arequipa. La sede de Pisco posee tres plantas: de hierro esponja, de palanquilla y de laminacin. Por su parte, la sede de Arequipa cuenta nicamente con una planta de laminacin.

Aleaciones ferrosas Metalurgia extractiva y fsica

El acero nace de la fusin de diferentes cargas metlicas, con contenido de hierro, ferroaleaciones y carbono, las cuales determinan su estructura molecular, pero este proceso no es tan simple como parece. Para conocerlo, explicaremos el proceso de produccin de Corporacin Aceros Arequipa, empresa peruana lder en la fabricacin y

comercializacin de productos de acero en el Per. El Proceso De Produccin: El proceso de produccin del acero se inicia con el Proceso de Reduccin Directa y el Proceso de Fragmentacin de Metlicos, realizados en nuestra Planta de Pisco Mediante el Proceso de Reduccin Directa se extrae el oxgeno del mineral de hierro, obtenindose como resultado el hierro esponja, insumo de la ms alta calidad para la fabricacin de nuestro acero.

http://www.acerosarequipa.com/index.php?id=423 Asimismo, mediante el Proceso de Fragmentacin de Metlicos, se procesa el acero en desuso reciclado, obtenindose el acero reciclado fragmentado, otro de los insumos para la fabricacin del acero. Ambos insumos, el hierro esponja y el acero reciclado fragmentado, pasan luego a travs del Proceso de Acera, donde se realiza la fusin de stos a grandes temperaturas en nuestro horno elctrico. Luego de 40 minutos de combustin se obtiene el acero lquido, el cual pasa luego por una etapa de "afino", en el horno cuchara, que permite que el acero

Aleaciones ferrosas Metalurgia extractiva y fsica

alcance un mayor grado de precisin, homogeneidad y mayor calidad al momento de ajustar su composicin qumica. Posteriormente, mediante la buza u orificio ubicado en la base de la cuchara, el acero pasa a la colada continua, formada por 4 lneas de colada o moldes oscilatorios, en los que se le brinda al acero refrigeracin para solidificarlo superficialmente. Estas barras solidificadas son cortadas obtenindose as las palanquillas, el producto final de la acera y la materia prima para la laminacin. Las palanquillas, luego atraviesan el Proceso de Laminacin en nuestras Plantas de Arequipa y Pisco, donde primero son recalentadas, para luego pasar a travs de los rodillos de desbaste y acabado para formar los diversos productos terminados.

Productos: Alambrones y derivados Barras de construccin Barras lisas y perfiles Barras y accesorios de fortificacin Herramientas y artculos de ferretera Planchas especiales Planchas y bobinas Tubos

2.4.2.

SIDERPERU:

SiderPer (Empresa Siderrgica del Per S.A.A.) es la principal empresasiderrgica del Per. Desde 1956 se dedica a la fabricacin y comercializacin de productos de acero de alta calidad. El Complejo

Aleaciones ferrosas Metalurgia extractiva y fsica

Siderrgico, ubicado en la ciudad de Chimbote, est instalado en un extenso terreno de aproximadamente 600 hectreas y tiene una capacidad de produccin superior a las 500 mil toneladas de productos terminados de acero. Cuenta para ello con un Alto Horno, el nico del pas, hornos elctricos con su respectiva Planta de Hierro Esponja. Adems tiene una moderna colada continua, que en conjunto aseguran su total operatividad. Tiene instalaciones de reduccin, aceracin, laminacin de productos planos, laminacin de productos no planos, productos planos revestidos, productos tubulares, viales y numerosas instalaciones auxiliares. Para el abastecimiento de sus principales insumos, tiene un muelle habilitado para recibir embarcaciones hasta de 50 mil toneladas. Los productos son requeridos por clientes de los distintos sectores econmicos, principalmente al sector construccin, minero e industrial; tanto en el mercado local como extranjero. Desde 1958 la empresa exhibe ser la primera y ms grande siderrgica del Per que ofrece al mercado nacional e internacional el mejor acero del Per, gracias a la capacidad y esfuerzo de cada uno de sus trabajadores. SiderPer se encuentra bajo la administracin del grupo Gerdau (inversionistas Brasileos), que a finales del ao 2006, compr ms del 70% de las acciones de la empresa. Se proyecta a exportar dentro de dos aos, requiriendo implementar sistemas de gestinintegrada que por conocimiento es necesario. La empresa enviara a sus ingenieros residentes (qumicos, metalrgicos, mecnicos, industriales, otros) a capacitarse a pases extranjeros como Brasil para lograr el xito de la empresa SIDERPERU.

Aleaciones ferrosas Metalurgia extractiva y fsica

Productos: Los productos que la corporacin ofrece son destinados a diferentes segmentos: Construccin Industrial Autoconstruccin Carpintera Metlica Minera Metal Mecnica Los productos y servicios ms importantes que poseen son: Barras y Perfiles Barras de Construccin Alambrones y Derivados Planchas y Bobinas Tubos LAF, LAC y LAC Galvanizado Planchas Especiales

Aleaciones ferrosas Metalurgia extractiva y fsica

CONCLUSIONES 1. Se identific que los materiales de carga comnmente utilizados son el arrabio, chatarra, carbn, materiales suplementarios, y oxidantes. 2. Los principales tipos de aceros se clasifican por su composicin qumica, al carcter de solidificacin de acero en las lingoteras, y por su destinacin. 3. Las reacciones que se presentan en el proceso son bsicamente de oxidacin, tomando como fuente al aire. 4. Los principales procesos de produccin son por el uso de hornos de MartinSiemens, de arco elctrico, de induccin, vacuhornos y convertidores. 5. Los procesos del tratamiento trmico se subdividen en dos principales, los tratamientos termo fsicos (temple, revenido, recocido, normalizado), y los termoqumicos sulfinizacion). 6. Las principales empresas siderrgicas en el Per son ACEROS AREQUIPA Y SIDERPERU. 7. Al hacer estudiado todos los temas anteriores, se logr el estudio de la siderurgia del acero de un punto mucho ms amplio. (cementacin, nitruracin, cianuracion, carbonitrificacion,

Aleaciones ferrosas Metalurgia extractiva y fsica

BIBLIOGRAFIA

1. VG. VOSKOBOINIKOV, VA. KUDRIN, AM. YAKUSHEV, METALURGIA GENERAL, 1982 EDITORIAL MIR MOSCU, PARTE II. 2. Materiales de Ingeniera, E.Donosco.pdf 3. http://www.slideshare.net/albertojeca/tratamientos-termicos-del-acero 4. http://www.areatecnologia.com/el-acero.htm 5. http://www.acerosarequipa.com/index.php?id=423

Вам также может понравиться

- Clasificacion y Seleccion de AcerosДокумент22 страницыClasificacion y Seleccion de AcerosJuan C Hdez O83% (6)

- Qué Es El AceroДокумент3 страницыQué Es El AceroSANTOS ESTANISLAO RODRIGUEZ ANTICONAОценок пока нет

- Estado Del Arte Del AceroДокумент6 страницEstado Del Arte Del AceroLino Guerra ChotaОценок пока нет

- Qué es el acero-material versátilДокумент2 страницыQué es el acero-material versátilEsnaldo Muñoz VallejosОценок пока нет

- Tipos de AceroДокумент3 страницыTipos de AceroIván PérezОценок пока нет

- Aleaciones FérreasДокумент7 страницAleaciones FérreasWilliams Sanquiz100% (1)

- Introducción al acero: composición, tipos, fabricación y usosДокумент54 страницыIntroducción al acero: composición, tipos, fabricación y usosKenyi LuisОценок пока нет

- Clasificacion de Los Materiales FerrososДокумент7 страницClasificacion de Los Materiales FerrososJaudiel CarrerasОценок пока нет

- Clasificacion de Los AcerosДокумент9 страницClasificacion de Los AcerosErick SanchezОценок пока нет

- Historia Del AceroДокумент10 страницHistoria Del AceroGeovanni Reyes100% (2)

- AcerosДокумент68 страницAcerosamalfis1779Оценок пока нет

- MagoacerosДокумент9 страницMagoacerosalejito rodriguezОценок пока нет

- INFOACEROДокумент2 страницыINFOACEROsaulОценок пока нет

- Universidad Nacional de La Altiplano Caratula de FabricacionДокумент16 страницUniversidad Nacional de La Altiplano Caratula de FabricacionJean Paul Villa RealОценок пока нет

- Fundamento de MaterialesДокумент34 страницыFundamento de MaterialesLuis Carlos GarciaОценок пока нет

- 4.1 InvestigacionДокумент15 страниц4.1 InvestigacionGerman Oziel Cituk ChimОценок пока нет

- Aceros y FundicionesДокумент31 страницаAceros y FundicionesYork Cristian Alfaro TasaycoОценок пока нет

- Diagrama Hierro CarbonoДокумент25 страницDiagrama Hierro CarbonoJesus VergaraОценок пока нет

- Metales y AleacionesДокумент26 страницMetales y AleacionesBrian Andres Rossel MorenoОценок пока нет

- Informe Del AceroДокумент76 страницInforme Del AceroEder Basurto SОценок пока нет

- (Actividad 1) - Materiales FerrososДокумент6 страниц(Actividad 1) - Materiales FerrososXimena SanchezОценок пока нет

- AleacionesДокумент4 страницыAleacionesChristian Dioses LeónОценок пока нет

- Propiedades y clasificación de metales y acerosДокумент8 страницPropiedades y clasificación de metales y aceroseducacion educacionОценок пока нет

- ACA 1 Fundamentos MaterialesДокумент14 страницACA 1 Fundamentos MaterialesLuis Carlos GarciaОценок пока нет

- Unidad 4 Materiales Metálicos - AДокумент40 страницUnidad 4 Materiales Metálicos - ALizbeth Luyly Ccama VizcarraОценок пока нет

- Materiales de construcción: AceroДокумент9 страницMateriales de construcción: AceroYaxsОценок пока нет

- ACEROSДокумент72 страницыACEROSGonzalo MechanicОценок пока нет

- El AceroДокумент39 страницEl AceroGERLIОценок пока нет

- Recopilación Curso de MetalesДокумент53 страницыRecopilación Curso de MetalesNRОценок пока нет

- Acero InoxidableДокумент26 страницAcero InoxidableEdson GaitanОценок пока нет

- Presentacion Del AceroДокумент11 страницPresentacion Del Acerofrancisco daniel fernandez vizueteОценок пока нет

- Trabajo Practico de Metalurgia N 2Документ24 страницыTrabajo Practico de Metalurgia N 2Laura CalderonОценок пока нет

- Temperatura de Austenización y Su ImportanciaДокумент4 страницыTemperatura de Austenización y Su ImportanciaRamiro Rys100% (1)

- INTRODUCCION AcerosДокумент18 страницINTRODUCCION AcerosLimberth MoralesОценок пока нет

- Tipos de Acero Inoxidable Más ComunesДокумент6 страницTipos de Acero Inoxidable Más ComunesAlexander Meneses de los SantosОценок пока нет

- Aceros InoxidablesДокумент18 страницAceros Inoxidableschristian180Оценок пока нет

- Informe Investigacion - Acero Inoxidable en PlanchasДокумент27 страницInforme Investigacion - Acero Inoxidable en PlanchasHegle Catalan SotoОценок пока нет

- Aceros InoxidablesДокумент10 страницAceros InoxidablesJose RodriquezОценок пока нет

- Informe Del FierroДокумент103 страницыInforme Del FierroShayen ApОценок пока нет

- Acero y ConcretoДокумент21 страницаAcero y ConcretoPierina MudarraОценок пока нет

- Proyecto Medio CicloДокумент7 страницProyecto Medio CicloJeremy Daniel Mendoza SegoviaОценок пока нет

- Introducción al acero: tipos, obtención y aplicacionesДокумент10 страницIntroducción al acero: tipos, obtención y aplicacionesMartin DelgadoОценок пока нет

- Treball de Recera MontalДокумент27 страницTreball de Recera MontalEVAОценок пока нет