Академический Документы

Профессиональный Документы

Культура Документы

EspanolPlantWeb Ops Maint

Загружено:

zacuragyАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

EspanolPlantWeb Ops Maint

Загружено:

zacuragyАвторское право:

Доступные форматы

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 1

PlantWeb

Reduccin de costos de operacin y de mantenimiento

con la arquitectura de planta digital PlantWeb

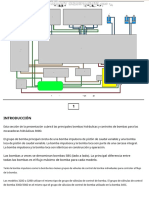

Ya sea que usted est tratando de sacar el mayor provecho de un equipo de trabajo y presupuesto que cada vez se reducen ms, o est buscando ms maneras de recortar los costos de operacin y de mantenimiento, la arquitectura de planta digital PlantWeb de Emerson ha demostrado que puede ayudar. La inteligencia predictiva de PlantWeb incrementa la productividad del mantenimiento al detectar y diagnosticar problemas potenciales en el equipo antes de que stos crezcan reduciendo la frecuencia, severidad y costo de las reparaciones a la vez que le permite a su equipo evitar tareas innecesarias e improductivas. Su integracin de informacin y sus capacidades de control y optimizacin fciles de utilizar tambin incrementa la productividad al permitir a los operadores expandir su alcance de control y correr el proceso a los puntos de operacin ms econmicos.

El reto: Hacer ms con menos

La consolidacin de la industria y la competencia mundial estn poniendo a las plantas de la actualidad bajo intensa presin financiera, y los presupuestos de operaciones y de mantenimiento estn entre los primeros que se reducen. Se espera que menos personal trabajando menos horas operen y mantengan el equipo al menor costo, a la vez que entregan un mayor rendimiento, mayor disponibilidad y mayores ganancias con activos que se hacen cada vez ms viejos. Es una tendencia que no muestra seal de cambio. Por lo tanto, las plantas deben incrementar la productividad de sus equipos de mantenimiento y operacin existentes, mientras continan buscando maneras de reducir los costos aun ms.

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 2

PlantWeb

Benchmarking (evaluacin comparativa) de la oportunidad

Afortunadamente, todava hay oportunidades de mejora en casi cada operacin. Las evaluaciones comparativas de la industria pueden ayudarle a estimar el potencial en su propia planta. %RAV. Una evaluacin comparativa frecuente de la productividad del mantenimiento es el costo de mantenimiento anual como un porcentaje del valor de activos de reemplazo (RAV). Por ejemplo, una planta que gasta 5,000,000 de dlares anualmente para mantenimiento de activos que se pueden reemplazar por 100,000,000 de dlares tiene un 5% de RAV. La siguiente grfica muestra %RAV tpico as como peor y mejor.1 Para una planta con 250,000,000 de dlares en activos, a los que se debe dar mantenimiento, cambiar de estado tpico al mejor estado podra representar ms de 10,000,000 de dlares en ahorros anuales.

Una benchmark (evaluacin comparativa) de la productividad de mantenimiento es el gasto anual como un porcentaje de Valor de Activos de Reemplazo.

Por supuesto, usted todava tiene que mantener la planta corriendo sin problemas y con seguridad. La meta es utilizar su personal y presupuesto de mantenimiento ms eficientemente para que pueda gastar menos y mantener o incluso mejorar el rendimiento de la planta. Datos recientes muestran que 86% del mantenimiento es reactivo (demasiado tarde) o preventivo (innecesario).2 De hecho, las prcticas tpicas de mantenimiento reactivo, preventivo y predictivo no han cambiado en ms de 15 aos.1 Esto se debe principalmente a la falta de herramientas lo suficientemente poderosas para mejorar fundamentalmente las prcticas de mantenimiento. Span de control. Para las operaciones, una medida de productividad es el nmero de lazos que maneja cada operador. Una planta tpica podra tener 125 lazos por operador, y para manejar 1500 lazos se requeriran 48 operadores en cuatro turnos. Por el contrario, en una planta de mejor clase, cada operador podra manejar 250 lazos requiriendo slo 24 operadores en el mismo nmero de

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 3

PlantWeb

turnos. A un agobiante costo de 80,000 dlares por ao cada operador, los ahorros podran acercarse a los 2,000,000 de dlares anualmente. Se pueden obtener aun ms productividad y beneficios econmicos cuando los operadores tambin tienen herramientas e informacin para optimizar continuamente el uso de energa, materia prima y otros factores econmicos para los lazos que controlan, as como para reducir los costos en las reas relacionadas tales como seguridad, condicin operativa y medio ambiente; servicios pblicos; y desperdicio y retrabajo. Entonces, porqu no hay ms plantas que estn obteniendo estos ahorros y ganancia de productividad hoy?

Mantenimiento mal dirigido

Gran parte del trabajo realizado por los equipos de mantenimiento es innecesario, improductivo o incluso contraproductivo. Trabajo innecesario. Ms de la mitad de las actividades de mantenimiento tpicas son innecesarias. Esto incluye revisiones de rutina en el equipo as como mantenimiento preventivo en equipo que no lo necesita. Un anlisis mostr que 63% de todas las rdenes de trabajo a instrumentos no resultaron en accin correctiva, porque no haba nada mal en el equipo. Un estudio de 230 vlvulas programadas para reconstruccin durante un paro reflej que slo 31% necesitaba tal servicio extenso. Muchas plantas re-calibran los transmisores antes de la instalacin y luego una o dos veces al ao despus de eso, aun cuando la calibracin original de fbrica es ms precisa y (para algunos transmisores) ms estable por 5-10 aos. Trabajo improductivo. En una planta tpica, el departamento de mantenimiento tiene un promedio de 30% de tiempo de reparacin. El tiempo restante estn haciendo entradas y recuperacin de datos, reportes de rdenes de trabajo, y otras actividades de papeleo. Las plantas que utilizan las mejores prcticas utilizan herramientas automatizadas para manejar esta informacin ms eficientemente incrementando el tiempo de reparacin a 50% ms.3

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 4

PlantWeb

Trabajo contraproductivo. Parte del mantenimiento en realidad reduce la confiabilidad del equipo. Surgen problemas debido al re-ensamble incorrecto, apretado incorrecto, mala alineacin, u otros errores. De hecho, 70% de las fallas de equipo suceden poco despus de la instalacin inicial o de mantenimiento preventivo importante.1

Estrategias de mantenimiento ineficaces

Muchos de estos problemas se podran reducir ajustando la combinacin de estrategias de mantenimiento reactivo, preventivo, predictivo y proactivo para que los trabajadores se puedan enfocar en hacer las cosas correctas en el momento correcto. 1. Mantenimiento reactivo. Tambin se describe como arrglelo cuando se descomponga, esta es la estrategia de mantenimiento ms bsica. Su mayor inconveniente es obvio: el costo de reparar (o reemplazar) equipo hasta que falla normalmente es mucho ms alto que si el problema fuera detectado y corregido antes sin mencionar el costo de produccin perdida durante el tiempo muerto prolongado. 2. Mantenimiento preventivo. Una estrategia de mantenimiento preventivo asume que el equipo es relativamente confiable hasta que, despus de algn perodo de tiempo, entra a una zona de desgaste donde las fallas aumentan. Para posponer este desgaste, se da servicio al equipo basado en el calendario o en tiempo de corrida sin importar si lo necesita o no. En promedio, este enfoque de corrjalo por si acaso es aproximadamente 30% menos costoso que el mantenimiento reactivo.

Una estrategia de mantenimiento preventivo pretende dar servicio al equipo antes de que entre en una supuesta zona de desgastepero el equipo no siempre sigue este patrn de falla.

Sin embargo, la determinacin de cundo podra ocurrir la zona de desgaste ha sido una ciencia inexacta, confiando en estimaciones y promedios en lugar de basarse en la condicin real del equipo. Debido a esta incertidumbre, los programas de mantenimiento preventivo son normalmente muy conservadores. Como resultado, el mantenimiento a menudo ocurre muy pronto, cuando no hay nada mal y el servicio puede en realidad crear nuevos problemas. De hecho, cerca de 30% del esfuerzo en mantenimiento preventivo se desperdicia, y otro 30% es daino.1

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 5

PlantWeb

Pero hay un problema mayor: slo 6% del equipo sigue un patrn de desgaste basado en tiempo. La mayora de las otras fallas de equipo ms del 90% resultan de efectos acumulados de eventos o condiciones que pueden ocurrir en cualquier momento.1 Eso significa que el mantenimiento preventivo basado en programa tambin puede llegar demasiado tarde, despus de que el dao ha comenzado.

Debido a que el mantenimiento preventivo se basa en tiempo y no en la condicin del equipo, a menudo ocurre antes de que haya un problema, o despus de que el dao ha crecido.

3. Mantenimiento predictivo. La tercer estrategia supera estos inconvenientes monitoreando la condicin real del equipo constantemente y utilizando la informacin para predecir cundo es posible que ocurra un problema. Con esa visin, usted puede programar el mantenimiento para el equipo que lo necesita y slo el que lo necesita antes de que el problema afecte el rendimiento de proceso o del equipo. Esa es una gran manera de mejorar la productividad del mantenimiento, as como de reducir los costos por reparaciones y tiempo muerto inesperado. Una planta que utiliza las mejores prcticas utiliza mantenimiento predictivo para la mayor parte del equipo donde el monitoreo de la condicin es prctico, limitando las estrategias reactiva y preventiva al equipo que no es crtico al proceso y que provocar poco o nada de dao colateral si falla.

Las platas que utilizan las mejores prcticas mejoran la productividad y reducen los costos poniendo nfasis en una estrategia de mantenimiento predictivo. A pesar de los beneficios del mantenimiento predictivo, las prcticas tpicas no han cambiado en ms de 15 aos.

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 6

PlantWeb

4. Mantenimiento proactivo. La siguiente estrategia es el mantenimiento proactivo, que analiza porqu el rendimiento se est degradando y luego corrige la fuente de los problemas. La meta no slo es evitar una falla difcil, sino restablecer o incluso mejorar el rendimiento del equipo. Por ejemplo, una falla de vlvula podra ser provocada por desgaste excesivo de la empaquetadura, que a su vez fue provocado por sintonizacin deficiente del lazo que provoc que la vlvula entrara en ciclo un continuo. Volviendo a sintonizar el lazo se evitar que haya ms fallas, a la vez que tambin se mejora el rendimiento del proceso. La planta de mejores prcticas del futuro gastar ms en el mantenimiento para incluir este enfoque proactivo en su arsenal y ms que recuperar la inversin en la eficiencia aumentada de la planta.

Operadores agobiados

Por lo general, los operadores tienen amplio conocimiento del mundo real de la planta y del proceso. Pero en lugar de utilizar este conocimiento de cmo mejorar las operaciones, gastan mucho de su tiempo y talento reaccionando a situaciones inesperadas un desperdicio de productividad que limita el nmero de lazos que ellos pueden manejar eficazmente. Este problema de productividad a menudo comienza con los instrumentos, vlvulas y equipo de proceso o con los lazos completos que no tienen el rendimiento que deberan tener, requiriendo intervencin intensa por parte del operador para mantener el control. Cuando algo sale mal, la gran cantidad de datos y alarmas con los que tienen que lidiar los operadores les dificulta encontrar y corregir el problema, o incluso ocultan las condiciones y eventos de proceso que necesitan atencin. Se necesita una mejor gestin de alarmas y alertas para garantizar que la gente adecuada obtenga la informacin adecuada en el momento adecuado para guiar sus acciones. Algunas plantas confan en programas de gestin de situaciones anormales que proporcionan esta gua. Pero es posible obtener mayor productividad al enfocarse en la prevencin de situaciones anormales utilizando mantenimiento predictivo y estrategias similares para corregir o evitar problemas potenciales antes de que requieran intervencin del operador.

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 7

PlantWeb

Los operadores van a reas remotas

Muchos establecimientos tienen reas remotas, desde patios de tanques y tratamiento de agua y de desperdicios hasta cabezales de pozo, plataformas remotas y lneas de tubera. En el mundo ideal, los operadores pueden ir a reas remotas desde la ubicacin central. Si un rea remota tiene una condicin que requiere un operador en sitio temporalmente, la inteligencia predictiva y los diagnsticos deben proporcionar al operador toda la informacin necesaria para tener los suministros, equipo y procedimientos adecuados a la mano para atender la situacin. Si las reas remotas requieren operadores en sitio, el span de control de los operadores se reduce significativamente y los gastos de las operaciones se incrementan significativamente. El incremento del costo incluye al operador, pero tambin incluye el espacio del cuarto de control adecuado para operaciones continuas y costos de transportacin a sitios distantes. Adems del costo, la transportacin hacia y desde el sitio remoto puede llevar al operador a reas potencialmente peligrosas o remotas que afectan la seguridad del personal. Las operaciones remotas eficaces pueden reducir los costos directos de operacin, reducir el costo de capital para reas de operacin remotas, reducir el costo de logstica e incrementar la seguridad del operador.

Oportunidades erradas para optimizacin econmica

Muchos de los factores que afectan la economa de la planta cambian frecuentemente desde los costos de materia prima hasta la demanda del mercado para las salidas del proceso. En un mundo ideal, los operadores ajustaran constantemente las fuentes de energa y materia prima, la mezcla del producto, el equipo usado y otras variables para optimizar el rendimiento econmico de la planta. Sin embargo, en el mundo real, los operadores pocas veces obtienen retroalimentacin en tiempo real sobre el efecto econmico de sus acciones. Tal vez no estn conscientes de que estn perdiendo millones de dlares al correr la planta en puntos de operacin inferiores a los ptimos. Aunque tengan la informacin, es posible que no tengan las herramientas necesarias para evaluar las complejas interacciones entre las variables, o para determinar los mejores puntos de operacin antes de que las condiciones vuelvan a cambiar.

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 8

PlantWeb

Una visin limitada

El mantenimiento predictivo, la prevencin de situaciones anormales, la optimizacin econmica y estrategias similares ofrecen beneficios claros de productividad y costo. Pero para predecir problemas potenciales y el efecto de cambiar las condiciones se requiere un flujo constante de informacin en tiempo real no slo acerca del proceso, sino tambin acerca de los incontables elementos de equipo que lo hacen funcionar. Eso es algo que las arquitecturas tradicionales de automatizacin no pueden proporcionar fcilmente. El sistema de control no puede mostrar mucho ms que las variables de proceso y tendencias o alarmas asociadas. No hay manera de monitorear la condicin operativa del equipo, y por lo tanto no hay manera de detectar las tempranas seales de advertencia sobre posibles problemas. Por ejemplo, se supone que cualquier seal de instrumento analgico entre 4 y 20 mA es buena, cuando de hecho podra haber problemas. La seal se podra haber desviado, un sensor podra tener suciedad acumulada, o una vlvula se podra estar pegando. A menos que un operador experimentado note que algo no se ve bien, el problema podra crecer hasta que provoque una alteracin del proceso o falla del equipo. Lo que se necesita es una manera de detectar (o predecir) tales problemas antes de que incrementen los costos operacionales y de mantenimiento, y las herramientas para complementar esa informacin para que usted pueda hacer ms con los recursos que tiene o incluso con menos.

La respuesta: inteligencia predictiva

La arquitectura de planta digital de Emerson puede satisfacer estas necesidades. La inteligencia predictiva de la arquitectura impulsa la productividad tanto para las operaciones como para el mantenimiento, permitindole a usted lo siguiente: ver lo que est pasando en su proceso y en su equipo, detectar e identificar las condiciones que podran conducir a problemas, y proporcionar la informacin adecuada a la gente adecuada en el momento adecuado Para que puedan tomar accin para mantener las cosas funcionando sin problemas, eficientemente, y con rentabilidad.

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 9

PlantWeb

Qu hace a PlantWeb diferente de otras arquitecturas de automatizacin?

Est diseada para reunir y administrar eficientemente una nueva gran cantidad de informacin incluyendo la condicin operativa del equipo y diagnsticos proveniente de una amplia gama de dispositivos de campo y otro equipo de proceso. Proporciona no slo control del proceso, sino tambin optimizacin e integracin de activos con otros sistemas de planta y empresa. Est conectada en red, no centralizada, para mayor fiabilidad y posibilidad de escalamiento. Usa estndares en cada nivel de la arquitectura incluyendo el aprovechamiento completo de FOUNDATION fieldbus. Es la nica arquitectura de planta digital con xito demostrado en miles de proyectos en todas las industrias. Para ms informacin acerca de la arquitectura y de lo que puede hacer para usted, visite www.PlantWeb.com.

Una visin ms amplia. La tecnologa digital hace posible que se tenga acceso a nuevos tipos de informacin que van ms all de las seales de variables de proceso disponibles a travs de arquitecturas tradicionales de automatizacin. Con PlantWeb, tanto la cantidad de informacin como su contenido detallado no tienen precedentes. Comienza con instrumentos HART y FOUNDATION fieldbus inteligentes incluyendo transmisores, analizadores, controladores de vlvula digitales y otros dispositivos que usan microprocesadores y software de diagnstico integrados para monitorear su propia condicin operativa y rendimiento, as como el proceso, y avisan cuando hay un problema potencial o cuando se requiere mantenimiento. Pero PlantWeb no para con los instrumentos y vlvulas. Tambin captura informacin sobre la condicin de equipo rotativo, tales como motores y bombas. Y monitorea el rendimiento y la eficiencia de un amplio rango de equipo de planta, desde compresores y turbinas hasta intercambiadores de calor, columnas de destilacin y calderas. Integracin de informacin. PlantWeb utiliza estndares de comunicacin como HART, FOUNDATION fieldbus y OPC, as como nuestro software AMS Suite, para hacer que esta informacin est disponible en el cuarto de control, taller de mantenimiento o donde se necesite para anlisis y accin. La informacin del equipo tambin se integra en los sistemas de automatizacin DeltaV y Ovation de PlantWeb, que la combinan con los datos del proceso para proporcionar control preciso y confiable y optimizacin, y para administrar las alarmas y las alertas. El poder de predecir y mejorar. Con la habilidad de ver lo que est pasando realmente y lo que va a pasar en su proceso y equipo, su personal ya no necesita pasar mucho de su tiempo reaccionando a eventos inesperados (provocados por problemas de los que no saban), o tratando de encontrar y corregir problemas que tal vez no existen. En lugar de eso, pueden enfocarse a tareas ms productivas, como evitar problemas que saben que estn por ocurrir, y encontrar nuevas maneras de reducir los costos y mejorar el rendimiento. Veamos ms de cerca algunos ejemplos de cmo PlantWeb hace esto posible tanto para el mantenimiento como para las operaciones.

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 10

PlantWeb

Mantenimiento ms productivo

La inteligencia predictiva de PlantWeb le permite a usted ganar beneficios del mantenimiento predictivo y proactivo a travs de todos los elementos de equipo en su operacin desde instrumentos y vlvulas hasta equipo mecnico y de proceso. Instrumentes y vlvulas. La confiabilidad comprobada de las vlvulas Fisher de Emerson y de los transmisores Rosemount, Rosemount Analytical y Micro Motion reduce las necesidades de mantenimiento desde el principio. Pero las condiciones y los eventos de proceso pueden llevar a problemas incluso en el mejor equipo. Es entonces cuando el monitoreo de rendimiento y diagnsticos integrados en estos dispositivos puede ayudar a enfocar sus esfuerzos de mantenimiento donde sean ms productivos. Por ejemplo, los transmisores pueden fallar si se expone la electrnica a temperaturas excesivas. Pero el monitoreo de temperatura y alarmas integrados en los instrumentos PlantWeb le pueden alertar sobre el problema a tiempo para encontrar y remediar la causa. De manera similar, el diagnstico de deteccin de suciedad en el sensor en nuestros transmisores de pH puede activar una peticin de mantenimiento antes de que la acumulacin de suciedad provoque problemas en el proceso o incluso, puede iniciar automticamente la limpieza del sensor. Y los diagnsticos de vlvulas pueden decirle (mientras la vlvula an est en servicio) si condiciones tales como desgaste de asiento, friccin de la empaquetadura, o fuga de suministro de aire se estn acercando al punto donde se necesita mantenimiento.

Este diagnstico de vlvula indica que la friccin exceder el lmite recomendado en un mes permitindole programar el reemplazo de la empaquetadura de la vlvula antes de que afecte a la calidad, disponibilidad o rendimiento del proceso.

La habilidad de predecir las necesidades de servicio puede reducir la necesidad de tener un gran inventario interno de partes de refaccin. Un usuario de PlantWeb ha reportado recorte de inventarios de partes

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 11

PlantWeb

para vlvulas e instrumentos de 70%, ahorrando ms de 500,000 dlares. Al saber con exactitud cules dispositivos necesitan trabajo, y qu clase de trabajo, tambin se le permite al personal de mantenimiento planear su trabajo ms eficientemente llevando las herramientas y partes adecuadas a campo, por ejemplo. Con igual importancia, los diagnsticos de PlantWeb pueden decirle cules dispositivos no necesitan mantenimiento reduciendo las revisiones de equipo innecesarias, acortando los paros, y evitando el costo y el riesgo de mantenimiento que no se necesita. La experiencia ha mostrado que el monitoreo del rendimiento y de la condicin de vlvulas crticas con el software de diagnstico ValveLink de PlantWeb puede reducir sus costos de mantenimiento en un 50%. El software AMS Suite: Intelligent Device Manager consolida la informacin de vlvulas e instrumentos para fcil acceso, y proporciona una herramienta robusta pero fcil de utilizar para muchas tareas de mantenimiento desde la configuracin inicial de dispositivo a la solucin de problemas y conservacin de registros. Por ejemplo, las capacidades que tiene el software para monitoreo y diagnstico remotos acelera las revisiones de equipo. Lo que podra haber sido una revisin de 25 minutos en campo, se vuelve una tarea de 2 minutos realizada en lnea desde el taller de mantenimiento o desde el cuarto de control sin exponer a los trabajadores a ambientes peligrosos. El software AMS Device Manager tambin ayuda a recortar el tiempo de calibracin de instrumentos casi a la mitad, desde un promedio de 47 a 25 minutos. Y su documentacin automtica de tareas de mantenimiento casi elimina la entrada manual de datos que consume mucho tiempo de reparacin. Junto con nuevas prcticas de trabajo para reducir el trabajo no productivo, el aprovechamiento completo de estas herramientas sobre una amplia gama de tareas puede reducir el tiempo de mantenimiento 65% en promedio con respecto a los mtodos tradicionales. Equipo mecnico. La mitad de las fallas de equipo que provocan tiempo muerto involucran tpicamente equipo mecnico tal como bombas, motores, compresores y turbinas. PlantWeb tambin puede ayudar aqu. Nuestro software AMS Suite: Machinery Health Manager combina la informacin de monitoreo en lnea con datos provenientes de una amplio

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 12

PlantWeb

rango de herramientas analticas, para que usted pueda ver cul equipo necesitar servicio pronto, y cul no lo necesitar.

AMS Machinery Manager usa monitoreo de vibracin, termografa infrarroja, anlisis de aceite, ultrasnica, y diagnsticos de motores para darle a usted una mejor visin de la condicin real del equipo.

Las fallas de los rodamientos, por ejemplo, son un problema comn en equipo rotativo. Pero la tecnologa PeakVue del software AMS Machinery Manager puede detectar e identificar el ruido de frecuencia muy alta asociado con las etapas tempranas del desgaste de rodamientos. Usted recibe la mxima advertencia de problemas futuros, antes de que el dao creciente incremente significativamente el costo (y posiblemente el tiempo) para las reparaciones. Las herramientas para alineacin por lser y balanceo de equipo tambin juegan un papel importante en el mantenimiento proactivo de equipo rotativo. Al utilizarlas para garantizar que las flechas estn acopladas centro con centro y que los niveles de vibracin sean bajos a velocidades y cargas de operacin, pueden extender substancialmente la vida del equipo y reducir los costos de mantenimiento. Equipo de proceso. El rendimiento de equipo de proceso ms grande tal como calderas, compresores, intercambiadores de calor, y torres de destilacin a menudo se degrada poco a poco. Las reparaciones o reacondicionamientos pueden restaurar la eficiencia perdida, pero a costa de produccin perdida mientras el equipo est fuera de servicio. PlantWeb le ayuda a identificar el tiempo adecuado para dar servicio a este equipo. El software AMS Suite: Equipment Performance Monitor usa modelos termodinmicos para mostrarle los cambios en la eficiencia del equipo con el tiempo. Luego calcula el impacto financiero de estos cambios, para que usted pueda comparar el costo del rendimiento inferior

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 13

PlantWeb

al ptimo contra el costo de parar el proceso para dar mantenimiento al equipo.

AMS Performance Monitor le alerta sobre cambios de largo plazo en el rendimiento del equipo y su impacto econmico.

Usted tambin puede utilizar AMS Performance Monitor para medir la efectividad del mantenimiento, verificando que el equipo est proporcionando otra vez el rendimiento que se necesita o incluso comparando el impacto econmico de los diferentes mtodos de mantenimiento, tales como limpieza en sitio o reacondicionamiento completo del equipo.

Permitiendo que los operadores hagan ms

PlantWeb incrementa la productividad del operador al reducir el tiempo que los operadores pasan en modo reactivo, lidiando con situaciones inesperadas y lazos con problemas que amenazan la estabilidad y seguridad del proceso. Con menos situaciones anormales y mejores herramientas y gua para tratar esos que ocurren los operadores pueden manejar ms lazos en ubicaciones tanto locales como remotas, y se pueden enfocar en mejorar la produccin. Prevencin y gestin de situaciones anormales. Mucha de la ganancia resulta de las mejoras de mantenimiento descritas anteriormente. Debido a que muchos problemas potenciales se pueden detectar en forma predictiva (y se puede notificar al personal de mantenimiento) antes de que afecten al rendimiento del proceso, nunca llegan al tablero del operador. La integracin de informacin de equipo y de proceso que hace PlantWeb ayuda a mantener las cosas funcionando sin problemas en situaciones como stas. Nuestros instrumentos inteligentes FOUNDATION fieldbus revisan constantemente para detectar problemas y usan lo que encuentran para etiquetar los datos que envan como buenos, malos o inciertos. Los sistemas de automatizacin DeltaV y Ovation de PlantWeb

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 14

PlantWeb

monitorean este estado de las seales (algo que no todos los sistemas pueden hacer) para verificar constantemente que los datos sean vlidos para utilizarlos en algoritmos de control. Si no son vlidos, los sistemas pueden modificar automticamente las acciones de control segn sea adecuado. Los operadores tambin pueden revisar fcilmente la condicin del equipo para anticipar y ajustar para los problemas potenciales. El software AMS Suite: Asset Portal proporciona una visin integrada de alto nivel, de la informacin proveniente de vlvulas e instrumentos, equipo rotativo, y equipo de proceso en una sola interfaz tipo explorador. Este acceso a los diagnsticos predictivos y a otros datos de activos tambin permite a los operadores determinar cuando la condicin operativa del equipo est (o, lo que es ms probable, no est) causando problemas en el proceso.

AMS Asset Portal proporciona una vista consolidada de la condicin operativa de instrumentos y vlvulas, equipo rotativo y de proceso.

Cuando ocurren problemas de proceso o de equipo, PlantWeb Alerts notifica a la gente adecuada sin abrumar a los operadores con alarmas molestas. Esta capacidad se basa en poderoso software en nuestros dispositivos de campo, en el software AMS Suite y en los sistemas DeltaV y Ovation para analizar inmediatamente la informacin entrante, separarla en categoras segn quin debe ser notificado, asignarle una prioridad segn la gravedad y segn qu tan crtica es con el tiempo, y luego no slo avisarle a los destinatarios sobre qu est mal sino tambin aconsejarles qu hacer al respecto en lenguaje cotidiano y claro. Con el sistema de advertencia avanzado proporcionado por la inteligencia predictiva, combinado con la efectiva integracin de la informacin tanto para control como para la condicin operativa de los activos, los operadores y el personal de mantenimiento tienen ms informacin y ms lead time (tiempo de realizacin o entrega) para

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 15

PlantWeb

atender los problemas potenciales. Esto reduce los costos generales de operacin y mantenimiento y puede reducir o eliminar los requerimientos de personal en ubicaciones remotas. El software de simulacin tal como DeltaV Simulate tambin puede mejorar la eficiencia de los operadores al proporcionar un ambiente seguro pero realista donde ellos pueden practicar la manipulacin de eventos de proceso tanto normales como anormales. Mejor control. PlantWeb tambin mejora la productividad al reducir la variabilidad del proceso, para que los operadores no tengan que pasar tiempo manejando los lazos de problema manualmente. Este mejor control comienza con las vlvulas e instrumentos inteligentes que forman la base de la arquitectura PlantWeb. Incluyen transmisores con rpida respuesta dinmica, vlvulas digitales que responden a seales de 1% menos, y los medidores de caudal tipo Coriolis ms precisos en el mundo. Los sistemas DeltaV y Ovation integran la informacin de equipo y de proceso para agregar control regulatorio y avanzado. Y debido a que los controles avanzados tales como Control Predictivo de Modelo estn integrados en los controladores del sistema, son ms fciles de configurar y utilizar, y tienen mejor disponibilidad que los sistemas tradicionales basados en equipo receptor de datos. Cuando el problema es un lazo sintonizado deficientemente, es fcil volver a la normalidad con el software DeltaV Tune, el cual usa principios patentados de oscilacin de relevador que minimizan los disturbios del proceso y el tiempo de sintonizacin. OvationTune, un paquete de sintonizacin a nivel del sistema, tambin reduce la variabilidad al monitorear y sintonizar los lazos para obtener el ptimo rendimiento. (Para ms informacin sobre cmo PlantWeb reduce la variabilidad, visite www.PlantWeb.com y haga clic en el vnculo Quality bajo Operational Benefits.) Optimizacin del proceso. Mientras que sus operadores cambian su enfoque para mejorar el rendimiento del proceso, PlantWeb proporciona las herramientas que les ayuda a hacer que esto suceda. El software AMS Suite: Real-Time Optimizer identifica los setpoints ptimos para lograr el mejor rendimiento sin violar las restricciones. Como otros controles avanzados de PlantWeb, AMS Optimizer es una parte

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 16

PlantWeb

integrada de la arquitectura, permitiendo que la implementacin de los setpoints ptimos sea fcil. Para aplicaciones de potencia, el software de optimizacin de planta SmartProcess mejora el rendimiento (throughput) y las eficiencias al maximizar el rendimiento de la caldera, mejorar el rgimen trmico y minimizar las variaciones de temperatura del vapor. Estas aplicaciones permiten a los operadores optimizar mejor cada lazo o unidad, sin violar las restricciones, lo que puede provocar alteraciones del proceso o tiempo muerto.

Extender los ahorros

Muchas de las capacidades de PlantWeb que mejoran el mantenimiento y la productividad del operador tambin ayudan a reducir otros costos operacionales. Aunque una completa descripcin de estos otros beneficios est fuera del alcance de este documento, aqu se presentan algunos aspectos importantes: Seguridad, condicin operativa y medio ambiente. Con la inteligencia predictiva de PlantWeb y la integracin de la informacin, usted puede: Mantener la integridad mecnica al detectar, predecir, y prevenir las fallas de equipo o condiciones de proceso no seguras. Utilizar monitoreo remoto para reducir la exposicin del personal a ambientes peligrosos. Simplificar y hacer ms eficiente el cumplimiento regulatorio a travs de la documentacin automtica de las actividades de mantenimiento y de ingeniera. Servicios pblicos. PlantWeb ayuda a reducir el uso de energa que puede ser un importante contribuyente a los costos de operacin. El control consistente y estricto ayuda a mejorar la conversin de combustibles en energa en 6-10%. El software AMS Optimizer and SmartProcess puede optimizar la mezcla de combustibles y activos para produccin de energa. AMS Performance Monitor le ayuda a identificar cundo y dnde el mantenimiento reducir ms el uso de energa. AMS Machinery Manager puede avisarle cundo se necesita accin correctiva para restablecer la eficiencia del motor.

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 17

PlantWeb

Desperdicio y retrabajo. Los costos se elevan cuando usted debe volver a procesar o debe desechar el producto que est fuera de especificaciones. PlantWeb tambin puede ayudar aqu. La inteligencia predictiva le alerta sobre las condiciones que conducen a desperdicio, mientras que el control superior suaviza la variabilidad para que usted cumpla con las especificaciones incluso a mayores ratas de produccin. DeltaV y Ovation pueden automatizar las puestas en marcha y los cambios de grado, llevando el proceso a produccin total ms rpido. AMS Optimizer puede encontrar los mejores puntos de operacin constantemente para minimizar el desperdicio y el retrabajo. Para mayor informacin sobre cada una de estas reas, vea la seccin Operational Benefits de www.PlantWeb.com.

Maximizando y sosteniendo las ganancias

Para obtener los beneficios totales de una nueva arquitectura se requiere adoptar nuevas tecnologas y prcticas de trabajo, pero encontrar el tiempo y los recursos para hacer las mejoras puede ser desafiante en las plantas actuales con poco personal. Con Emerson, usted puede maximizar las ganancias y sostenerlas para obtener rendimiento financiero mejorado a lo largo de la vida operativa de su planta. Emerson lo hace fcil. La experiencia muestra que los clientes obtienen el valor total de sus inversiones en tecnologa al complementar estas tecnologas con PlantWeb Services. Ya sea que usted est usando PlantWeb en un nuevo establecimiento o agregndola a su operacin actual, nuestra pericia ayuda a garantizar una implementacin exitosa. Consultora de las mejores prcticas. Los expertos de servicio de Emerson dirigirn el diseo de un programa de evaluacin y benchmarking (evaluacin comparativa) para que usted sepa dnde se compara su planta con las mejores prcticas. Implementacin experta. Nosotros aplicaremos la tecnologa AMS Suite a las necesidades de su planta. Para ayudar a garantizar el xito de su proyecto, nuestros expertos de servicio definirn y documentarn las prcticas de trabajo modificadas, integrarn la informacin de condicin operativa del equipo y del proceso en tiempo real con las aplicaciones de su empresa, y proporcionarn capacitacin y certificacin para el personal de su planta. Ofrecemos un amplio rango de capacitacin en sus instalaciones o en las nuestras, o en cursos en vdeo, PC y basados en web para ayudar a

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 18

PlantWeb

que su personal de operacin y de mantenimiento se actualicen rpidamente. Los cursos incluyen tcnicas de monitoreo de condicin y de mantenimiento predictivo, as como clases sobre productos especficos para mantenimiento predictivo en todos los activos. Sostener la ganancia. Si usted lo decide, nosotros tambin podemos proporcionar servicios expertos habilitados por PlantWeb para complementar sus recursos internos. Los servicios continuados de Emerson incluyen monitoreo y anlisis, servicios de diagnstico y gestin de programa para ayudar a garantizar los resultados de largo plazo.

Proyectos reales, resultados reales

PlantWeb ha demostrado su valor en miles de instalaciones, en todas las industrias, y en todo el mundo. Los usuarios estn viendo los beneficios cada da. Aqu hay slo algunos ejemplos: Estamos ahorrando 300,000 dlares slo en costos de mano de obra, y estamos funcionando ms eficientemente que nunca. - Planta de Energa

Los diagnsticos son rpidos y precisos cuando se identifica lo que est generando un mal funcionamiento. - Servicio elctrico pblico La documentacin automatizada de las pruebas de instrumentos nos ahorra un promedio de 40%. - Fabricante farmacutico El tiempo necesario para solucionar problemas se ha reducido casi 50%, y los diagnsticos predictivos nos dicen cundo nuestras vlvulas se comienzan a deteriorar para que podamos planear nuestras actividades de mantenimiento en lugar de reaccionar a los problemas del proceso y a las fallas. - Productor qumico Solamos ir a campo, conectarnos al dispositivo, y buscar qu estaba mal. Ahora podemos ver inmediatamente desde DeltaV cul es el problema con el instrumento. Lo que sola tomar de 40 a 45 minutos ahora toma de 5 a 10 minutos. - Operador de patio de tanques Hemos eliminado 25% de nuestro tiempo de mantenimiento desde que se instal PlantWeb hace dos aos. Hemos conservado el mismo nmero de personas, pero esa gente ahora puede hacer otras cosas para que nuestra planta sea ms productiva. - Procesador de alimentos Pudimos conservar el mismo nmero de personal en lugar de duplicar el tamao. - Establecimiento de tratamiento de desperdicios regulado

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 19

PlantWeb

Para obtener historias de caso y pruebas adicionales de las capacidades de la arquitectura PlantWeb, visite www.PlantWeb.com y haga clic en Customer Proven.

Tomando los siguientes pasos

PlantWeb puede ayudarle a cumplir con la siempre creciente demanda de menores costos al incrementar la productividad de las operaciones y del mantenimiento. Pero con un amplio rango de oportunidades para mejora, cmo puede usted empezar? 1. Decida a dnde quiere ir. Cules son sus metas respecto al costo de operaciones y mantenimiento? Cules son sus metas respecto al tiempo activo? Cmo quiere que sus operadores y departamento de mantenimiento trabajen juntos? Cmo le gustara que su planta funcionara? Establezca su visin y sus metas, y entonces preprese para lograrlas. 2. Evale la posicin en que se encuentra. Cmo han cambiado sus costos durante los ltimos dos o tres aos? Cul es su presupuesto de mantenimiento como un porcentaje de valor de activos de reemplazo (%RAV)? Cul es su combinacin actual de estrategias de mantenimiento? Cuntos lazos maneja cada uno de sus operadores? Cmo se comparan estas cifras con las benchmarks (evaluaciones comparativas de la industria? 3. Busque puntos dbiles especficos u oportunidades. Tienen algunas unidades o tipos de equipo ms problemas que los otros especialmente problemas inesperados? Est disponible a los operadores y tcnicos de mantenimiento la informacin de la condicin operativa del equipo proveniente de los dispositivos HART y bus de campo? Tiene usted herramientas automatizadas de gestin de mantenimiento o de optimizacin del proceso? Las estn utilizando? 4. Planee los cambios que ofrezcan el mayor beneficio. Normalmente, esto involucra un mayor uso del mantenimiento predictivo para evitar problemas que afectan a la productividad tanto de mantenimiento como de operacin. Considere cambios en las prcticas e trabajo as como en tecnologa, y asegrese de involucrar al personal de gerencia y de ingeniera, as como de operacin y de mantenimiento, en la planificacin del proceso.

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 20

PlantWeb

5. Trabaje con su equipo local de Emerson. Nosotros le ayudaremos a identificar cules tecnologas PlantWeb y servicios relacionados cumplirn sus metas, y cmo nosotros las ponemos a trabajar para usted. Si usted quiere, nosotros podemos ayudarle incluso con las fases de evaluacin y planificacin de este proceso, as como proporcionarle servicios de implementacin y soporte continuado.

Referencias

1. Dennis Berlanger y Saxon Smith, MRG Inc., The Business Case for Reliability, como se publica en www.reliabilityweb.com/rcm1. 2. Revista Reliability, 2002. 3. Richard L. Dunn, "Composite Maintenance Benchmark Metrics," Ingeniera de Planta, Enero 1999.

Otros recursos

La reduccin de costos de operacin y de mantenimiento es slo una de las maneras en que la arquitectura PlantWeb ayuda a mejorar el rendimiento del proceso y de la planta. El sitio web de PlantWeb ofrece una gran cantidad de informacin incluyendo documentos adicionales sobre la reduccin de costos mientras tambin se mejora la calidad del proceso, el rendimiento (throughput) y la disponibilidad. www.PlantWeb.com haga clic en "Operational Benefits." PlantWeb University, el ambiente de aprendizaje gratuito en lnea de Emerson Process Management, ofrece varios cursos sobre la mejora de la efectividad del mantenimiento. Se estn desarrollando cursos adicionales sobre la reduccin de costos de operacin y de mantenimiento al incrementar la productividad, y pronto estarn disponibles. www.PlantWebUniversity.com La gua AMS Suite: Intelligent Device Manager Work Processes describe los cambios a la prctica de mantenimiento para maximizar los beneficios descritos en este documento. www.emersonprocess.com/ams/solutions haga clic en "Saving Money" y luego en "AMS Suite: Intelligent Device Manager Work Processes Guide"

Emerson Process Management 2003, 2004. Todos los derechos reservados. www.PlantWeb.com

White paper: Reduccin de Costos de Operacin y de Mantenimiento Septiembre 2003 Pgina 21

PlantWeb

El contenido de esta publicacin se presenta slo para propsitos informativos, y mientras que se ha hecho el esfuerzo de asegurar su exactitud, no constituye una garanta, expresa o implcita, respecto a los productos o servicios descritos aqu o respecto a su uso o aplicabilidad. Todas las ventas estn controladas por nuestros trminos y condiciones, los cuales estn disponibles sobre peticin. Nos reservamos el derecho de modificar o mejorar los diseos o especificaciones de nuestros productos en cualquier momento sin previo aviso. PlantWeb, Fisher, Rosemount, Micro Motion, AMS, Asset Portal, Ovation, SmartProcess y DeltaV son marcas de Emerson Process Management. Todas las otras marcas son de sus respectivos propietarios. 031017-040706es

Emerson Process Management 12301 Research Blvd. Research Park Plaza, Bldg. III Austin, TX 78759 USA T 1 (512) 834-7328 F 1 (512) 834-7600 www.EmersonProcess.com 2003, 2004 Emerson Process Management. Todos los derechos reservados.

Вам также может понравиться

- Bombas Excavadora Caterpillar-300d-Hydra - En.esДокумент31 страницаBombas Excavadora Caterpillar-300d-Hydra - En.esOmar HillonОценок пока нет

- Practica 3Документ5 страницPractica 3roelvelaОценок пока нет

- Celdas MT AplicacionesДокумент70 страницCeldas MT Aplicacionesjuanvidal2525Оценок пока нет

- Tema 3 PetroleoquimicaДокумент49 страницTema 3 Petroleoquimicajuan de dios macia lopezОценок пока нет

- Unidades Completas AmbientalДокумент858 страницUnidades Completas AmbientalDanielMolanoMedinaОценок пока нет

- TIS0000246.002 Es MT2200 - Safety ManualДокумент72 страницыTIS0000246.002 Es MT2200 - Safety ManualAngel BernacheaОценок пока нет

- Laboratorio FIQUI 1Документ28 страницLaboratorio FIQUI 1fernando hectorОценок пока нет

- Contrato SoundtrackДокумент1 страницаContrato SoundtrackManuel TejeroОценок пока нет

- Hidroeléctrica Rio Las VacasДокумент21 страницаHidroeléctrica Rio Las VacasKenneth Lubeck Corado EsquivelОценок пока нет

- Manual Tuberia de Escape v1Документ2 страницыManual Tuberia de Escape v1Jhunior Flores CaushiОценок пока нет

- Worker-31 260Документ2 страницыWorker-31 260ChristopherNicolásÑancoSolisОценок пока нет

- Capacitación en Espacios Confinados (Confined Space)Документ47 страницCapacitación en Espacios Confinados (Confined Space)HENRY PEREZОценок пока нет

- Pronostico de La Demanda EléctricaДокумент6 страницPronostico de La Demanda EléctricaDayán QuinterosОценок пока нет

- WA470 6 EspecificacionesДокумент66 страницWA470 6 Especificacionesgenaro barreraОценок пока нет

- Qué Es El OctanajeДокумент46 страницQué Es El OctanajeJose VillalvaОценок пока нет

- Registros de Gamma RayДокумент4 страницыRegistros de Gamma RaybeaumeОценок пока нет

- Tension SuperficialДокумент7 страницTension SuperficialRonalexОценок пока нет

- ROBOTICAДокумент17 страницROBOTICAcuentaarchivosОценок пока нет

- La Tierra y Sus PartesДокумент6 страницLa Tierra y Sus PartesangelicОценок пока нет

- Inventario de Recursos NaturalesДокумент8 страницInventario de Recursos NaturalesCamilo Esteban Miranda RobayoОценок пока нет

- La Atmosfera Grado 6 Clase 1 MayoДокумент15 страницLa Atmosfera Grado 6 Clase 1 MayoIngridTimanaОценок пока нет

- DemolicionesДокумент23 страницыDemolicionesHéctor GamarraОценок пока нет

- Objetivos de Desarrollo SostenibleДокумент2 страницыObjetivos de Desarrollo Sostenibleall mpОценок пока нет

- Tema 1. Conceptos y Componentes ElectronicosДокумент32 страницыTema 1. Conceptos y Componentes Electronicosandrea vargasОценок пока нет

- Prelectio 2Документ1 страницаPrelectio 2Alfonso García NietoОценок пока нет

- Industria ElectroquímicaДокумент15 страницIndustria ElectroquímicaMarinette AlyaОценок пока нет

- PDF Materiales Inteligentes CompressДокумент6 страницPDF Materiales Inteligentes CompressAbel OrozcoОценок пока нет

- 1-Principales Componentes Del Equipo de PerforacionДокумент29 страниц1-Principales Componentes Del Equipo de PerforacionViviana Di EstefanoОценок пока нет

- INFORME Pedro MOTORESДокумент37 страницINFORME Pedro MOTORESLizbeth LizОценок пока нет