Академический Документы

Профессиональный Документы

Культура Документы

Apuntes Primer Parcial

Загружено:

gatuzoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Apuntes Primer Parcial

Загружено:

gatuzoАвторское право:

Доступные форматы

APUNTES DE CLASE INGENIERIA DE MTODOS

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

DOC. ING.: MARCO ANTONIO JUSTINIANO PARDO

AUX. UNIV. JUAN PABLO FERNANDEZ ROCHA

RECOPILACIN HECHA POR:

CURSO DE INGENIERA DE MTODOS SEMESTRE I/2007

LISTA CURSO DE INGENIERA DE MTODOS

Curso de Ingeniera de mtodos semestre I/2007

1

APUNTES DE CLASE INGENIERIA DE MTODOS

CAPITULO I: INTRODUCCIN

1.1 INGENIERA INDUSTRIAL.

La ingeniera industrial es el rea de la ingeniera que aborda el

diseo, implantacin y mejora de los sistemas integrados,

generalmente en el mbito industrial y/o empresarial.

La ingeniera industrial emplea conocimientos y mtodos de las

ciencias matemticas, fsicas, sociales, etc. de una forma amplia y

genrica, para determinar, disear, especificar y analizar los

sistemas (en sentido amplio del trmino), y as poder predecir y

evaluar sus resultados.

Diseo.- Con las herramientas de: Mecnica, Qumica, Fsica,

Estadstica, Control de Calidad.

Mejoras.-

Planificar.- Es un procedo de identificacin de objetivos que se

van a alcanzar en un tiempo determinado para lograr un fin

especifico.

La ingeniera Industrial sta relacionada con todas las reas:

Gerencia.

Produccin.

Marketing.

Finanzas.

Administracin,

Seguridad.

RR.HH.

Logstica.

Calidad.

Poltica.

* BENCH: Comparacin con las empresas de Afuera!!! Ver como

son y compararse.

Curso de Ingeniera de mtodos semestre I/2007

reas de Accin

2

APUNTES DE CLASE INGENIERIA DE MTODOS

1.2 INGENIERIA DE METODOS

Es un procedimiento sistemtico que usa diferentes herramientas

para lograr un fin en la produccin o para realizar alguna mejora.

El procedimiento sistemtico es un seguimiento de pasos.

1.2.1 Objetivo

La ingeniera de mtodos busca el beneficio de la empresa, donde

quiere economizar sus movimientos dndoles comodidad para

mejorar el nivel de productividad.

producida cantidad

tos de reduccin

Q

C

t

P

p

_

cos _ _

;

Si cumplimos con: calidad, flexibilidad, tiempo de respuesta,

costos, diseo, facilidad de transaccin, nos acercamos ha ser un a

empresa de clase mundial (ECM).

Se debe realizar un estudio de proyeccin de la demanda tomando

en cuenta tendencias, ciclisidad, estacionalidad, que se los realiza

mediante: medias mviles y pronstico de Winters u otros

modelos economtricos de pronostico.

La ingeniera de mtodos es una actividad para mejorar los

procesos de produccin existentes. Cuando se aplica al trabajo,

lleva el nombre de Estudios de movimiento y tiempo. Sus

objetivos son:

desarrollar el mejor mtodo de trabajo y presentarlo como

un estndar

medir la productividad ptima para cada tarea

guiar a los trabajadores hacia los mtodos ptimos

Muchas veces podemos especificar el objetivo con la ayuda del

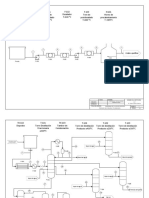

diagrama de abajo.

Curso de Ingeniera de mtodos semestre I/2007

3

APUNTES DE CLASE INGENIERIA DE MTODOS

El diagrama muestra algunas maneras de medir la eficiencia y la

productividad en los procesos de produccin.

La metodologa de los Estudios de movimiento y tiempo o los

mtodos de Medicin de tiempo (MMT, siendo las siglas en ingls

MTM) fue creada al principio del siglo XX sobre la base de la

filosofa de la "gestin cientfica", y el objetivo central era

incrementar la productividad. Esto fue conseguido con ayuda de

unos estndares adecuados de productividad para todos los tipos

repetitivos de trabajo (por ejemplo, cuntas unidades se producan

por hora). El instrumento caracterstico del investigador era el

cronmetro.

1.2.2 Otros objetivos

Disminucin considerable del tiempo de ejecucin de trabajos.

Minimizar desperdicio s en insumos y materias primas

Disminuir consumos energticos.

Incrementar calidad y confiabilidad del producto

Maximizar la seguridad, salud y bienestar de los clientes

operarios e inversionistas.

Buscar soluciones acordes con una actividad ambiental.

Aplicar una solucin de alto nivel humano.

Capitulo ii: productividad

PRODUCTIVIDAD MACRO

La productividad de competitividad INNOVACIN

Productividad macro o entorno de negocios: Abarca los factores

externos a la empresa que afectan su competitividad, factores que

trascienden la gestin privada pero que determinan una parte de

la habilidad de la empresa para competir. Sin duda alguna, en la

productividad macro el Gobierno juega un papel determinante

PRODUCTIVIDAD MICRO

Curso de Ingeniera de mtodos semestre I/2007

4

APUNTES DE CLASE INGENIERIA DE MTODOS

Productividad micro: agrupa los factores internos de las

empresas que determinan su eficiencia operacional. Factores

como la gestin y los procesos productivos hacen parte de este

frente. Aqu la mayor responsabilidad est en cabeza de la

empresa

Esta referida a analizar los recursos materiales, financieros y

humanos que se utilizan para producir una cantidad de produccin.

p

Q RRHH RRFF RRMM ) , , (

Se mide cuan eficientes somos para manejar nuestros recursos.

Ru

p

Q

Q

utilizados cursos de cantidad

producida cantidad

Re

Es decir cuantas unidades se producen por cada unidad de recurso

utilizado.

Productividad materia prima

MP

p

MP

Q

Q

Productividad mano de obra

Hh

p

Mo

Q

Q

Productividad energa elctrica

E

Q

p

EE

Productividad por calidad de producto

PT

pTBC

Q

Q

Q

2.1 INDICADORES DE PRODUCTIVIDAD

$

$

i

p

MP

R

Q

I

MP

I Cantidad del producto que sale de la empresa

Cantidad de mano de obra que interviene en la produccin

Los ndices de productividad son independientes por producto.

2.2 NDICE GLOBAL DE PRODUCTIVIDAD

i

n

i

mi

P I IGP

i

P

Grado de ponderacin (i)

El grado de ponderacin se puede obtener:

Anlisis de costos de los recursos

2.3 NDICE DE EFICIENCIA

total tiempo

agregado valor de creacin de Tiempo

ideal o Rendimient

real o Rendimient

procesos los de d Efectivida

ETE

total Produccin

primera de produccin

procesos de d Efectivida

Curso de Ingeniera de mtodos semestre I/2007

5

APUNTES DE CLASE INGENIERIA DE MTODOS

Rendimiento real: la cantidad producida

Rendimiento ideal: la capacidad instalada

ARTICULO 1:

Como se mide la productividad?

La productividad se define como la relacin entre insumos y productos,

en tanto que la eficiencia representa el costo por unidad de producto.

Por ejemplo:

En el caso de los servicios de salud, la medida de productividad estara

dada por la relacin existente entre el nmero de consultas otorgadas

por hora/mdico. La productividad se medira a partir del costo por

consulta, mismo que estara integrado no solo por el tiempo dedicado

por el mdico a esa consulta, sino tambin por todos los dems insumos

involucrados en ese evento particular, como pueden ser materiales de

curacin medicamentos empleados, tiempo de la enfermera, etc.

En las empresas que miden su productividad, la frmula que se utiliza

con ms frecuencia es:

Productividad:

Nmero de unidades producidas / Insumos empleados

Este modelo se aplica muy bien a una empresa manufacturera, taller o

que fabrique un conjunto homogneo de productos. Sin embargo,

muchas empresas moderas manufacturan una gran variedad de

productos. Estas ltimas son heterogneas tanto en valor como en

volumen de produccin a su complejidad tecnolgica puede presentar

grandes diferencias. En estas empresas la productividad global se mide

basndose en un nmero definido de " centros de utilidades " que

representan en forma adecuada la actividad real de la empresa.

La frmula se convierte entonces en:

Productividad:

Produccin a + prod.b + prod. N... / Insumos empleados

Finalmente, otras empresas miden su productividad en funcin del

valor comercial de los productos.

Productividad:

Ventas netas de la empresa / Salarios pagados

Todas estas medidas son cuantitativas y no se considera en ellas el

aspecto cualitativo de la produccin (un producto debera ser bien

hecho la primera vez y responder a las necesidades de la clientela) .

Todo costo adicional (reinicio, refabricacin, reemplazo reparacin

despus de la venta) debera ser incluido en la medida de la

productividad. Un producto tambin puede tener consecuencias

benficas o negativas en los dems productos de la empresa. En efecto

di un producto satisface al cliente, ste se ver inclinado a comprar

otros productos de la misma marca; si el cliente ha quedado

insatisfecho con un producto se ver inclinado a no volver a comprar

otros productos de la misma marca.

El costo relacionado con la imagen de la empresa y la calidad debera

estar incluido en la medida de la productividad

Con el fin de medir el progreso de la productividad, generalmente se

emplea el INDICE DE productividad (P) como punto de comparacin:

P= 100*(productividad Observada) / (Estndar de productividad)

La productividad observada es la productividad medida durante un

periodo definido (da, semana. Mes, ao) en un sistema conocido

(taller, empresa, sector econmico, departamento, mano de obra,

energa, pas) El estndar de productividad es la productividad base o

anterior que sirve de referencia.

Con lo anterior vemos que podemos obtener diferentes medidas de

productividad, evaluar diferentes sistemas, departamentos, empresas,

recursos como materias primas, energa, entre otros.

Pero lo ms importante es ir definiendo la tendencia por medio del uso

de ndices de productividad a travs del tiempo en nuestras empresas,

Curso de Ingeniera de mtodos semestre I/2007

6

APUNTES DE CLASE INGENIERIA DE MTODOS

realizar las correcciones necesarias con el fin de aumentar la eficiencia

y ser ms rentables.

Elementos importantes a considerar para aumentar la productividad de

la empresa son el capital humano como la inversin realizada por la

organizacin para capacitar y formar a sus miembros y el instructor de

la poblacin trabajadora que son los conocimientos y habilidades que

guardan relacin directa con los resultados del trabajo.

ndice de productividad

Con el fin de medir el progreso de la productividad, generalmente se

emplea el INDICE DE productividad (P) como punto de comparacin:

P= 100*(productividad Observada) / (Estndar de productividad)

La productividad observada es la productividad medida durante un

periodo definido (da, semana. Mes, ao) en un sistema conocido

(taller, empresa, sector econmico, departamento, mano de obra,

energa, pas) El estndar de productividad es la productividad base o

anterior que sirve de referencia.

Con lo anterior vemos que podemos obtener diferentes medidas de

productividad, evaluar diferentes sistemas, departamentos, empresas,

recursos como materias primas, energa, entre otros.

Pero lo ms importante es ir definiendo la tendencia por medio del uso

de ndices de productividad a travs del tiempo en nuestras empresas,

realizar las correcciones necesarias con el fin de aumentar la eficiencia

y ser ms rentables.

Elementos importantes a considerar para aumentar la productividad en

el capital humano como la inversin realizada por la organizacin para

capacitar y formar a sus miembros y el instructor de la poblacin

trabajadora que son los conocimientos y habilidades que guardan

relacin directa con los resultados del trabajo.

Factores internos y externos que afectan la

productividad

Factores Internos:

Terrenos y edificios

Materiales

Energa

Mquinas y equipo

Recurso humano

Factores Externos:

Disponibilidad de materiales o materias primas.

Mano de obra calificada

Polticas estatales relativas a tributacin y aranceles

Infraestructura existente

Disponibilidad de capital e interese

Medidas de ajuste aplicadas

Casos donde se mejora la productividad

Diversos empleados estaban enganchados a Internet

Una empresa detectaba que el rendimiento de los trabajadores haba

baja bajado considerablemente.

Solucin y actuacin de Auditoria Sistemas.

Creamos unas polticas de seguridad informtica y unas normas de uso

informtico para la empresa. Todos los trabajadores se

comprometieron a cumplirlas. Adems instalamos dos sistemas de

control interno. Un sistema de control del correo electrnico que

emitan y reciban los trabajadores. Y otro sistema de control de las

pginas web que se visitaba cada trabajador de la empresa.

Beneficio: La empresa increment la productividad de sus trabajadores

y disminuy el riesgo de prdidas de datos.

Este artculo puede ser observado en:

http://www.monografias.com/trabajos6/prod/prod.shtml

Curso de Ingeniera de mtodos semestre I/2007

7

APUNTES DE CLASE INGENIERIA DE MTODOS

2.3 ANLISIS DE LA PRODUCTIVIDAD EN BOLIVIA

Practicas anticompetitivas

10) La gente en las empresas comete el error de no hacer un

bench adecuado.

9) nfasis en factores externos

- Inflacin / deflaccin

- Tipo de cambio

- Los chinos la globalizacin / TLC

- El mercado esta mal

- El dumping

- No necesito aprender nada

- Este proceso es as y punto

- Esto nunca puede ser despreciado

- As lo hemos hecho siempre

8) No existe innovacin

7) No existe estandarizacin en normas

6) nfasis en el margen y no en el ROE y ROA (rotacin de

activo, rotacin de patrimonio)

5) Administracin tradicional

4) Decisin por percepcin

3) Medicin no fidedigna

2) Conocimiento tcnico limitado

1) Make to stock

Alta competitividad dormida

La paz - Diversidad demogrfica y ecolgica

Oruro - Centro de corredores bioceanicos

Potos - centro minero, turismo

Chuquisaca - agrcola

Tarija - gas vitivincola

Pando - castaa corredor bioceanico

Beni - ganadera piscicultura

Santa cruz - soya, minero, petrleo, parque industrial

Cochabamba - valles y llanos, rosas

2.4 PROBLEMAS DE PRODUCTIVIDAD

P-1. Una empresa dedicada a la produccin de hilos trabaja seis

das a la semana en un turno de 8 horas. Para tal efecto se cuenta

con 100 obreros permanentes y 50 obreros temporales que

conforman la mano de obra directa. La mano de obra indirecta

consta de 140 tcnicos-practicantes con una remuneracin de 5,45

Bs/hora. La mano de obra directa tiene un sueldo lquido pagable

de 1000 Bs/mes.

Calcular el ndice global de productividad considerando que :

La empresa produce 3037 Kg de hilo por turno

En el proceso se pierde el 30% de la materia prima que

ingresa

Curso de Ingeniera de mtodos semestre I/2007

8

APUNTES DE CLASE INGENIERIA DE MTODOS

La inversin alcanza a los 6 millones de $us. En

maquinaria que se deprecia en 5 aos con un valor residual

del 5% de la inversin realizada.

El consumo de energa es de 53000 Bs/mes

Considerar que 1 Kg de MP cuesta 2,23 $us, y el precio

del producto terminado alcanza a 10 $us. Por cada medio

Kilo vendido.

En el siguiente cuadro se presentan indicadores generales de

productividad de diferentes empresas dedicadas al rubro.

EMPRESA pmo Imo pc Ic pe Ie Pmp Imp IGP

SENDTEX

0,45 0,4

8

0,1

5

2,4

4

0,1

5

0,7

8

0,25 12,0

1

3,70

ACRIBOL 0,40 0,5

2

0,1

5

1,7

5

0,2

5

0,9

3

0,20 10,1

2

2,83

TEXTURBOL

0,45 0,5

0

0,1

5

2,3

2

0,1

0

0,9

9

0,30 10,0

9

3,69

SOLUCIN

Datos:

1 turno 8 horas

6 dias 1 semana

MO Directa: 100 obreros permanentes

50 obreros temporales

Sueldo 1000 Bs/mes

MO indirecta: 140 tcnicos

Sueldo 5.45 Bs/hora

- Cantidad Producida = 3037 Kg/turno

- Mermas = 30 %

- Inversin = 6000000 $us , vida til maq. = 5 aos , valor

residual =VR = 5% I

- Cantidad de energa = 53000 Bs/mes

- 1 Kg MP 2.23 $us

- Precio de venta 10 $us por Kg de producto terminado

Primero calculamos la Cantidad vendida:

1

]

1

mes

us

Q

x

Kg

us

x

mes

semana

x

semana

das

x

da

turno

x

turno

Kg

Q

V

PT

V

$

1376052

87 . 0

5 . 0

$ 10

1

34 . 4 6

1

1

3037

Productividad de la MO:

MO D

1

]

1

mes

us

Bs

us

x

ob

Bs

x

mes

ob $

18963

91 . 7

$ 1

1

1000 .

150

MO I

[ ] 20094

41 . 7

$ 1

1

34 . 4 6

1

1

1

8

*

45 . 5

140

Bs

us

x

mes

semana

x

semana

das

x

da

turno

x

turno

hr

x

h tec

Bs

x tec

1

]

1

+

mes

us

Q

Q Q Q

MO

MOI MOD MO

$

39057

generados dleres tenemos invertido dlar cada Por

MO

2 . 35

; 2 . 35

39057

1376052

Productividad MP:

Curso de Ingeniera de mtodos semestre I/2007

9

IGP = 53.6

APUNTES DE CLASE INGENIERIA DE MTODOS

MP

Kg X

X

Kg

4338

70

3037 * 100

% 100

% 70 3037

mes

us

Q

mes

semanas

semana

das

da

Turno

Kg Turno

Kg

Q

MP

MP

MP

MP

$

251904

1

34 . 4

*

1

6

*

1

1

*

1

$ 23 . 2

* 4338

5 . 5

251904

1376052

MP

; entonces por cada dlar invertido

generamos 5.5 dlares

Productividad del capital

mes

us

meses

ao

ao

us

U V

I

U V

VR I

D

$

95000

12

1

*

$

1140000

5

) 10 * 6 ( * 95 . 0

. .

* 95 . 0

. .

6

5 . 14

95000

1376052

C

entonces por cada dlar invertido

generamos 14.5 dlares

Productividad Energa Elctrica

2 . 205

91 . 7

53000

1376052

Bs

C

entonces por cada dlar invertido

generamos 205.2dlares

Ponderaciones (de la tabla)

PMO = 0.43

PC = 0.15

PE = 0.17

PMP = 0.25

Clculo del IGP

IGP = PMO * (MO) + PMP * (MP) + PC * (C) + PE * (E)

P-2. Una planta dedicada a la produccin de calzados para toda

edad tiene un pedido importante de 7500 pares de clase A que

deben ser entregados al cliente en un plazo de 30 das calendario

(1 mes), se sabe que la lnea de zapatos Clase A (considerada

como el Core Business de la empresa) tiene una capacidad

utilizada de 2500 [pares/turno-mes] al 85% de capacidad en dos

turnos de 8 horas cada uno.

La lnea presenta un porcentaje de 10% de pares defectuosos, por

lo que stos no podrn ser entregados al cliente. El precio de venta

Curso de Ingeniera de mtodos semestre I/2007

10

APUNTES DE CLASE INGENIERIA DE MTODOS

de cada par clase A es de 350 $us. La materia prima utilizada tiene

un costo en fbrica de 30 $us/m2, durante el proceso se tiene un

porcentaje del 12% de merma, cada par emplea 0,30 m2 de

materia prima. Al 85% de capacidad, el costo de energa elctrica

es de 50000 $us/mes.

La mano de obra directa (250 operarios por turno) recibe un

salario mensual de 150 $us/mes ms un bono de produccin del

10% por cada 2500 pares producidos durante horas ordinarias, la

mano de obra indirecta (50 personas por turno) recibe un salario

mensual de 500 $us/mes. (se trabaja 20 das por mes).

A partir de sta informacin se solicita:

a) Calcular el tiempo que tardara la lnea en producir los

7500 pares de calzados Clase A, trabajando en las

condiciones actuales.

b) Le sugieren que la nica forma de cumplir con el

pedido sera mediante una utilizacin del 100% de la

capacidad y la instauracin de horas extra. Calcule

cuntas horas extra se precisarn para tal fin.

c) Calcule el ndice de productividad de la lnea, para el

mes de trabajo si trabajaramos a un 100% de

capacidad y horas extra, tomando en cuenta los

factores de mano de obra, materia prima, energa

elctrica y calidad. (considere al costo de la HE = a 2

veces la HO).

SOLUCIN

a) 7500 pares x 1 mes x 20 das = 33.3 das labo.

5000 pares x 0.9

b) capacidad 100% 2500 pares ------------------- 85%

x pares ------------------- 100%

2941 pares x 2 turnos = 5882 pares/mes

turno

5882 pares/ mes x 0.9 = 5294 pares/ mes

Falta = 7500 pares - 5294 pares = 2206 pares

N horas extra

2006 pares x 1 mes x 20 das x 16 hrs. = 133.3HE

5294 pares 1 mes 1 da

N HE = 66.7 HE

Turno

66.7 HE = 3.3 HE/ da

20 das

c) Calculo de QV

QV = 7500 pares x 350 $ = 2625000 $ x 0.87

1 par mes

QV = 2283750 $/ mes

Productividad MO

MOD 250 op x 150 $ x 2 turnos = 75000 $/ mes

Turno op-mes

Curso de Ingeniera de mtodos semestre I/2007

11

APUNTES DE CLASE INGENIERIA DE MTODOS

5882 pares/ mes BONO = 2 x 0.1 (75000) =

15000 $/ mes

CMOD = 90000 $/ mes

150 $ x 1 mes x 1 da = 0.94 $/ HO

Mes 20 das

Es para 1 obrero que trabaja un turno

C HE = 1.88 $ x 3.3HE x 250 op x 2 turnos x 20 das

HE 1 op 1 turno 1 da 1 mes

C HE = 62040 $/ mes

C T MOD = 152040 $/ mes

MOI 50 pares x 500 $ x 2 turnos = 50000 $

Turnos 1 per-mes mes

MO = 2283750 = 11.3

202040

Productividad MP

MP = ?

Q MP = 2841 m

2

x 30 $ = 85230 $

Mes 1 m

2

mes

MP = 2283750 = 26.8

85230

Productividad de la energa elctrica

QE = QE HO + QE HE

50000 $/ mes 85 %

x 100 %

x = 58823 $/ mes

58823 $ x 1 mes x 1 da x 133.3 HE = 24503

Curso de Ingeniera de mtodos semestre I/2007

100 % 88 %

12 %

12

8

hr

7500 pares ---------- 90%

X ---------- 100%

X = 8333 pares

1 par = 0.30 m

2

MP

8333 pares x 0.30 m

2

= 2500 m

2

MP

1 par

Que representan el 88% de la MP

2500 m

2

MP ---------- 88%

X ---------- 100%

X = 2841 m

2

APUNTES DE CLASE INGENIERIA DE MTODOS

Mes 20 das

Por los 2 turnos

QE = (58823 + 24503) $/ mes = 83326 $/ mes

E = 2283750 = 27.4

83326

Productividad de la calidad

cal = 2283750 = 0.90

8333 pares x 350 $ x 0.87

1 par

P-3. Una fbrica encargada de la preparacin de harina muestra

operaciones sucesivas en su proceso de produccin, detalladas a

continuacin:

OPERACIN

DURACIN

(seg.)

RECURSOS Observacin

Seleccin del grano 35.62 1 Ob. permanente

Molido 25.69 1 Ob. permanente Prdida 2%

Inspeccin del molido 12.39 1 Ob. permanente

Tamizado 29.63 Automtico Prdidas 2.5%

Insp. de tamizado 12.56 1 Ob. permanente

Control y pesado 25.16 2 Ob. permanentes

Embolsado 36.25 3 Ob. a destajo Prdidas 1.3%

Armado de cajas 6.35 1 Ob. permanente

Embalado 11.25 2 Ob. a destajo

Si los 7 empleados permanentes reciben un jornal de 12 Bs. al da

y los 5 obreros a destajo reciben 0.15 Bs por cada medio Kg de

producto terminado. Calcular la productividad de la mano de obra

y la materia prima en un mes de trabajo. Considerar que:

o En la empresa se trabaja de lunes a sbado en un turno de

ocho horas.

o La cantidad de materia prima procesada al da alcanza un

promedio de 200 Kg.

o El precio por medio kilo de producto terminado es de 3.50

Bs.

o El costo de materia prima (MP) es de 1.3 Bs./Kg.

SOLUCIN

Datos:

7 obreros permanentes QMP = 200 Kg / da

5 obreros a destajo Pr = 3.5 Bs.

0.5 Kg.

MO = ? C MP = 1.3 Bs.

MP = ? Kg.

1 semana = 6 das

1 turno = 8 horas

Curso de Ingeniera de mtodos semestre I/2007

13

200 Kg/da

16

hrs.

APUNTES DE CLASE INGENIERIA DE MTODOS

Asumiendo que la QP = Q V

QV = 188.6 Kg PT x 6 das x 4.34 sem x 3.5 Bs x 0.87

Da 1 sem 1 mes 0.5 Kg

QV = 29909 Bs/ mes

Productividad MO

Operarios permanentes

7 op x 12 Bs x 6 das x 4.34 sem = 2187 Bs/ mes

Op-da 1 sem 1mes

Operarios a destajo

188.6 Kg PT x 6 das x 4.34 sem x 0.15 Bs

Da 1 sem 1 mes 0.5 Kg

= 1473 Bs/ mes

QMO = 3660 Bs/ mes

MO = 29909 = 8.2

3660

Productividad MP

QMP = 200 Kg MP x 6 das x 4.34 sem x 1.3 Bs

Da 1 sem 1 mes 1kg MP

QMP = 6770 Bs/ mes

MP = 29909 = 4.4

6770

P-4. La empresa ALPHA S.R.L. legalmente constituida, elabora

blusas destinadas al mercado femenino y las vende a un precio de

Bs. 65 cada una, transaccin respaldada por la nota fiscal o factura

Curso de Ingeniera de mtodos semestre I/2007

188.6 Kg

196 Kg

191.1 Kg

Seleccin de grano

Molido

Tamizado

Control

Embolsado

Embalado

2% (4 Kg)

2.5% (4.9 Kg)

1.3% (2.5 Kg)

188.6 Kg PT

14

APUNTES DE CLASE INGENIERIA DE MTODOS

correspondiente. Conforme a polticas de la empresa, por cada

unidad que no cumpla con los requisitos mnimos de calidad se

debe cancelar una multa de Bs. 25 por mes de produccin, por

estadsticas e informacin histrica el porcentaje de piezas

defectuosas es de 7%.

Actualmente, cuenta con una capacidad instalada para producir

9000 blusas cada mes, y trabaja solo al 75%, con un total de 100

personas de planta (en el proceso de produccin) con un salario de

Bs. 850 y con 10 personas en el rea administrativa cuyo salario

mensual es de Bs. 1500.

Cada blusa es confeccionada con 1.5 m de tela, cada rollo de tela

de 150 metros tiene un costo de Bs. 3000, as mismo, del balance

de material se determino que el porcentaje de merma es del 20%

de la materia prima ingresada, el 35 % del total de la merma se

pierde en la seccin de preparado de mangas y puos, esta seccin

cuenta con 5 mquinas y trabaja a destajo a un costo de Bs. 2 por

cada metro de tela procesada.

Al realizar el estado de resultados elaborado al cierre de gestin, la

situacin financiera muestra prdidas. La gerencia general de la

empresa decidi contratar sus servicios por su capacidad y

experiencia en el clculo de ndices de productividad, de manera

que se desea conocer el ndice global de productividad y los

ndices de productividad individuales. La ponderacin de la mano

de obra, materia prima y calidad es de 25%, 70% y 5%

respectivamente.

SOLUCIN

Datos:

Pv = 65 (Bs/u) para determinar la cantidad vendida

Multa = 25 (Bs/u) para la cantidad de blusas defectuosas

% def = 7 % para determinar la cantidad vendida

Cap. Inst = 9000 (blusas/mes) para determinar la cantidad

producida

Cap. Utilizada = 75% para determinar la cantidad producida

1 blusa 1.5 m. tela para determinar la cantidad de MP

1 rollo 150 m. para determinar el costo/m de tela

CMP = 3000 Bs. para determinar el costo/m de tela

35% seccin de mangas y puos

Merma = 20%

5 maquinas 2 Bs./ m. de tela procesada

Sueldos:

MOD. = 100 personas 850 Bs./mes

ADM. = 10 personas 1500 Bs./mes

Calculo de la Cantidad vendida:

mes

blusas

mes

blusas

Q

p

6750 75 . 0 * 9000

(Esta cantidad incluye los defectuosos al 75% de la capacidad)

mes

blusas

mes

blusas

Q

V

6277 ) 07 . 0 1 ( * 6750

(Esta cantidad ya no incluye el 7% de defectuosos)

Convirtiendo a unidades monetarias:

mes

Bs

mes

Bs

mes

blusas

Q

V

4080005

1

65

* 6277

Curso de Ingeniera de mtodos semestre I/2007

15

APUNTES DE CLASE INGENIERIA DE MTODOS

Ahora considerando los impuestos:

mes

Bs

mes

Bs

Q

V

354964 87 . 0 *

.

4080005

Calculo de la cantidad de productos defectuosos:

mes

blusas

mes

blusas

Q

C

472 07 . 0 * 6750

(Esta cantidad incluye el 7% de los productos defectuosos)

Convirtiendo a unidades monetarias

mes

Bs

blusas

Bs

mes

blusas

Q

C

11800

. 25

* 472

Entonces el ndice de productividad para la calidad

resulta:

1 . 30

11800

354964

C

V

CAL

Q

Q

Calculo de la cantidad de materia prima:

Estableciendo el siguiente balance de materia.

A partir de la cantidad producida, determinamos los metros de

tela utilizados al mes; segn el clculo:

mes

tela m

blusa

tela m

mes

blusas .

10125

1

. 1

* 6750

(Esta cantidad es el 80% de MP, sin tomar en cuenta

los desperdicios o merma).

Con una regla de tres determinamos la cantidad total de MP

a utilizar en todo el proceso, tomando en cuenta la merma,

que representa el 20%), entonces:

10125 m. tela /mes 80% X = 12656 m.

tela / mes

X m. tela/mes 100%

entonces la cantidad de MP la calculamos segn:

El costo de los 150 metros del rollo de tela es:

tela m

Bs

tela m

Bs

C

P M

.

20

. 150

3000

Curso de Ingeniera de mtodos semestre I/2007

100%

de

MP

8%

de

Produ

c

Total

20%

de

merm

a

16

APUNTES DE CLASE INGENIERIA DE MTODOS

mes

Bs

tela m

Bs

mes

tela m

Q

P M

253120

. 1

20

*

.

12656

El ndice de productividad de la Materia Prima resulta:

4 . 1

253120

354964

P M

Calculo de la cantidad de Mano de Obra:

M OD:

mes

Bs

operario

Bs

operarios 85000

1

850

* 100

ADM: 10 personas

(esta gente no aporta en la generacin de V.A., no

participa directamente en el proceso de produccin, por lo tanto

no se la toma en cuenta para los clculos de la cantidad de M.O.).

Ahora para determinar la cantidad de Mano de Obra, tenemos una

dificultad, debido a que no sabemos que cantidad de MP que se

destina al rea de Mangas y puos. Para este clculo tenemos dos

alternativas; la solucin de la Ing. Salas y la del actual auxiliar

Juan Pablo.

a) Solucin segn la Ing. Salas:

Calculamos la cantidad de merma que se genera en el rea de

puos y mangas, a partir de la cantidad total de MP utilizada:

mes

m

mes

tela m

886 35 . 0 * 20 . 0 *

.

12656

De la merma de la seccin

total producida puos y mangas

(Cantidad de tela que se genera en la seccin puos y mangas)

Entonces la cantidad procesada de MP en esta seccin resulta:

mes

tela m

mes

tela m

P M

PROCESADA

.

11770

.

) 886 12656 (

A partir de esta cantidad calculamos el pago por destajo, que

resulta:

mes

Bs

m

Bs

mes

tela m

Destajo 23540 2 *

.

11770

Costo para procesar

la tela en esta seccin

Como no sabemos la cantidad de operarios existentes en esta

seccin, asumimos 1 operario por cada maquina (en esta seccin

contamos con 5 maquinas).

5 maquinas 5 operarios

El salario por operario que trabaja a destajo es:

mes

Bs

mes operarios

Bs

tajo SalarioDes 4708

5

23540

Entonces la cantidad total de mano de obra, tomando en cuenta la

MOD, resulta:

Curso de Ingeniera de mtodos semestre I/2007

17

APUNTES DE CLASE INGENIERIA DE MTODOS

mes

Bs

mes

Bs

Q MO T

a

108540 ) 4708 85000 ( . .

b) Solucin segn el auxiliar:

Asumiendo que en la parte de mangas y puos existen diferentes

porcentajes de tela, los cuales son del 25%, 30% y 35%; las

cantidades respectivas de tela procesadas en esta seccin resultan:

mes

tela m

blusa

tela m

mes

Blusas

Q

mes

tela m

blusa

tela m

mes

Blusas

Q

mes

tela m

blusa

tela m

mes

Blusas

Q

PROC

PROC

PROC

.

3544 35 . 0 *

.

15 * 6750

.

3037 30 . 0 *

. 15

* 6750

.

2531 25 . 0 *

. 15

* 6750

3

2

1

Los porcentajes de merma para estos porcentajes resultan:

% 20 100 *

3544

886

%

% 22 100 *

3037

886

%

% 26 100 *

2531

886

%

3

2

1

Merma

Merma

Merma

* Como podemos ver, mientras mas tela destinemos a esta

seccin se genera menos merma.

Ahora calculamos la cantidad total en metros de tela que se

destinan a esta seccin segn los porcentajes asumidos:

tela m tela m tela m Q TotalPROC . 3417 . 2531 . 886

1

+

Merma producida Del producto

en esta seccin terminado

tela m tela m tela m Q

tela m tela m tela m Q

TotalPROC

TotalPROC

. 4430 . 3544 . 886

. 3923 . 3037 . 886

3

2

+

+

* Las cantidades calculadas anteriormente no son de relevancia,

solo nos sirven de referencia.

Tomando en cuenta la PROC Q

3

porque con esta se genera menos

cantidad de merma, calculamos el monto a pagar por destajo en la

seccin de Mangas y Puos:

mes

Bs

m

Bs

mes

m

Q

DESTAJO

7088 2 * 3544

Curso de Ingeniera de mtodos semestre I/2007

18

APUNTES DE CLASE INGENIERIA DE MTODOS

Para cada operario en esta seccin (5 operarios), el monto mensual

resulta:

mes

Bs

mes operarios

Bs

Salario 1418

5

7088

Con esto la cantidad destinada a la Mano de Obra es:

mes

Bs

mes

Bs

Q MO

b

92088 ) 1418 85000 ( +

Las productividades para cada una de estas alternativas son:

85 . 3

92088

354964

27 . 3

108540

354964

MO

b

MO

a

Como vemos el ndice de productividad de la alternativa b) resulta

ser la mejor.

Finalmente considerando las ponderaciones indicadas en el

problema, el IGP resulta:

) 4 . 1 ( 70 . 0 ) 85 . 3 ( 25 . 0 ) 1 . 30 ( 05 . 0 + + IGP

CALIDAD M.O. MP

4 . 3 IGP

Este valor nos indica que por cada $ de Recurso obtenemos 3.4 $

de Producto Vendido; esto nos indica que se triplica el valor

invertido.

P-5. Una empresa dedicada a la produccin de servilletas

higinicas, desea poseer el royaltie de una marca muy conocida en

el mercado internacional, pero para optar a la licencia, la

cooperativa multinacional le ha pedido a la empresa que eleve su

nivel de productividad global con el fin de aumentar su utilidad

actual del 22.8% sobre el costo total del producto.

Actualmente la empresa tiene una produccin mxima de 47200

unidades al mes, trabaja 2 turnos, 6 das a la semana y 8 horas de

trabajo por turno.

El departamento de produccin indica que los costos mensuales de

produccin incurridos a un nivel mximo de fabricacin son de

397575 Bs. mientras que los costos de operacin y apoyo a la

fabricacin ascienden a 67500 Bs.

Se sabe adems, que la cantidad de resina (materia prima

principal) que queda en la servilleta llega a ser aproximadamente

0.11 m2 t 0.01 m2 y las mermas en el proceso alcanzan a ser

aproximadamente el 13.3 % del total utilizado por unidad

producida. El precio de venta de la resina es de 45 Bs. /m2.

Considerar adems que:

El salario de la mano de obra directa es de 700 Bs. / mes-obrero.

El nmero de operarios (MO directa) es de 47.

El salario mensual de la mano de obra indirecta es de 2500 Bs. /

mes-turno.

o La facturacin mensual promedio de energa elctrica es de

50000 Bs. y segn informe del gerente de produccin solo

se habra consumido 2880 Kw-h.

o A pesar de que la inversin de maquinaria adquirida en

1992 alcanza los dos millones de dlares, como un valor

Curso de Ingeniera de mtodos semestre I/2007

19

APUNTES DE CLASE INGENIERIA DE MTODOS

residual del 15 % de la inversin y una vida til de por lo

menos 8 aos pudindose vender como maquinaria de

segunda mano en un valor de 700000 $us.

Analizando los recursos que tiene la empresa determinar el IGP

actual de la empresa.

SOLUCIN

Datos:

2

m / Bs. 45 (MP) Pv Venta de Precio

% 13.3 Mermas

hr. 8 turno 1

Prima Materia MP MP / m2 0.11 servilleta 1

mes / Bs. 67500 Cop Operativo Costo

mes / Bs. 397575 Cf financiero Costo

mes / unid 47200 Qp Produccin

total Costo Ct Ct % 22.8 U Utilidad

semana / das 6

turno 2

$us. 700000 V Maquinaria de Venta

aos 8 V.U. til Vida

$us. 300000 (I) % 15 V.R. Residual Valor

$us 2000000 I Maquinaria de Inversin

h - Kw 2880 EE de Consumo

(factura) mes / Bs. 50000 EE Elctrica Energa

operarios 47 MOD Operarios de Numero

turno - mes / Bs. 2500 MOI Indirecta Obra de Mano

operario - mes / Bs. 700 MOD Directa Obra de Mano : Salario

Hallaremos la cantidad de producto vendido (Qv).

mes Bs Qv

Qv

Ingresos Qv

mes Bs Ingresos

Ingresos

mes Bs Ct

Ct

Cop Cf Ct

Ct Ingresos

Ct Ct Ingresos

emplazando

Costos Utilidad Ingresos

Costos Ingresos Utilidad

/ 53 . 496867

87 . 0 * 10 . 571112

/ . 10 . 571112

465075 * 228 . 1

/ . 465075

67500 397575

228 . 1

228 . 0

: Re

+

+

+

+

Productividad de Materia Prima ( MP):

Cantidad de materia Prima (QMP)

mes

m

unid

m

mes

unid

Q

MP

2 2

5192 11 . 0 * 47200

Ahora realizaremos el balance de masa.

Curso de Ingeniera de mtodos semestre I/2007

20

100 %

13.3 %

86.7 %

Materia

Prima

Producto

Terminado

Mermas

APUNTES DE CLASE INGENIERIA DE MTODOS

Ahora por regla de tres realizaremos el calculo QMP

mes m X

X

/ 47 . 5988

% 100

% 7 . 86 5192

2

mes

Bs

Q

m

Bs

mes

m

Q

MP

MP

21 . 234448

87 . 0 * 45 * 47 . 5988

2

2

12 . 2

21 . 234448

53 . 496867

MP

MP

Nos indica que por cada boliviano que se invierte en materia prima

generamos 2.12 bolivianos de ingreso.

Productividad de Mano de Obra ( MO):

Cantidad de Mano de Obra (QMO)

mes

Bs

Q

op

op mes

Bs

Q

Q Q Q

MOD

MOD

MOI MOD MO

32900

47 * 700

+

mes

Bs

Q

turnos

turno mes

Bs

Q

MOI

MOI

5000

2 * 2500

mes

Bs

Q

Q

MO

MO

37900

5000 32900

+

11 . 13

37900

53 . 496867

MO

MO

Nos indica que por cada boliviano que se invierte en mano de obra

generamos 13.11 bolivianos de ingreso.

Productividad de Energa Elctrica ( EE):

Cantidad de Energa Elctrica (QEE)

mes

Bs

Q

mes

Bs

Q

EE

EE

43500

87 . 0 * 50000

42 . 11

43500

53 . 496867

EE

EE

Nos indica que por cada boliviano que se invierte en energa

elctrica generamos 11.42 bolivianos de ingreso.

Productividad de Capital ( capital):

ao

us

n Depreciaci

n Depreciaci

$

162500

8

700000 2000000

Curso de Ingeniera de mtodos semestre I/2007

21

APUNTES DE CLASE INGENIERIA DE MTODOS

Cantidad de capital (Q capital)

mes

Bs

Q

us

Bs

meses

ao

ao

us

Q

capital

capital

75 . 106843

$ 1

89 . 7

*

12

1

*

$

162500

65 . 4

75 . 106843

53 . 496867

capital

capital

Nos indica que por cada boliviano que se invierte en capital

generamos 4.65 bolivianos de ingreso.

Calculo de ndice Global Productivo (IGP).

Productivida

d

Cantidad Ponderacin

Materia Prima 2.12 234448.21 0.555

Mano de Obra 13.11 37900 0.089

Energa

Elctrica

11.42 43500 0.103

Capital 4.65 106843.75 0.253

Total 422691.96 1

70 . 4

) 65 . 4 * 253 . 0 ( ) 42 . 11 * 103 . 0 ( ) 11 . 13 * 089 . 0 ( ) 12 . 2 * 555 . 0 (

) * ( ) * ( ) * ( ) * (

+ + +

+ + +

IGP

IGP

P P P P IGP

capital capital EE EE MO MO MP MP

CAPITULO iii: ESTUDIO DE MTODOS

Es el registro y examen crtico, sistemtico, de los modos

existentes y proyectados de llevar a cabo un trabajo como medio

de idear y aplicar mtodos ms sencillos y eficaces, y reducir los

costos.

3.1 PROCEDIMIENTO SISTEMTICO

Curso de Ingeniera de mtodos semestre I/2007

22

APUNTES DE CLASE INGENIERIA DE MTODOS

3.2 PROPSITO DEL ESTUDIO DE MTODOS

Q

C

t

P

Incrementar la produccin respecto al tiempo, y disminuir los

costos respecto a la cantidad producida.

Eliminar cuellos de botella

Eliminar desperdicios WIP

Mejorar Q de procesos

Mejorar condiciones de trabajo

Eliminar tiempos improductivos

Mejorar la distribucin en planta

- Reducir actividades y distancias

- Organizacin y orden

(Housekeeping)

- 5 S

Mejorar utilizacin de materia prima

y recursos

CAPITULO iV: SELECCIONAR Y REGISTAR

4.1 SELECCIONAR

Identificar un problema de estudio, identificar necesidades,

priorizar y definir un problema.

Problema de estudio

Identificar necesidades

Priorizar

Definir el problema

4.1.1 Diagrama causa efecto

Es una forma de organizar y representar las diferentes teoras

propuestas sobre las causas de un problema. Se conoce tambin

con el nombre de diagrama de Ishikawa o diagrama de espina de

pescado y se utiliza en las fases de Diagnostico y Solucin de la

causa. Es un vehculo para ordenar de una forma muy concentrada

todas las causas que supuestamente pueden contribuir a un

determinado efecto. Nos permite lograr un conocimiento comn

de un problema complejo sin ser nunca sustitutivo de los datos.

4.1.2 Diagrama de Pareto

El 80 % de los problemas se solucionan con el 20 % de las

necesidades.

Curso de Ingeniera de mtodos semestre I/2007

23

ESTUDIO DE

MTODOS

APUNTES DE CLASE INGENIERIA DE MTODOS

Observacin del proceso

Identificacin de necesidades

Frecuencia e importancia de las necesidades

4.1.3 Anlisis radial Lean

Permite evaluar a la empresa como un entorno sistmico y en

reas crticas para el correcto funcionamiento. Basada en una

evaluacin tipo Delphi, a travs de un grupo de profesionales que

califican el desenvolvimiento de la empresa del 0 calificacin

nula, al 7 mxima; concentrados en las siguientes variables:

1) Aplicacin de las 5 s.

2) Calidad y modos de control.

3) Capacitacin

4) Aplicacin de tcnicas de mejora Continua

5) Nivelacin del trabajo

6) Eliminacin del re-proceso

7) Estandarizacin del trabajo

8) Compatibilidad de departamentos

9) Reduccin del retraso en tareas

10) Eliminacin del desperdicio

Los resultados deben ser esquematizados en una grfica de radar,

identificando perfectamente y mediante reas no comunes la

brecha entre lo que se tiene y lo que se pretende llegar.

4.2 REGISTRAR

Significa Traer consigo la informacin, empezar a filtrar la

informacin y esquematizar, para encontrar la falla en el proceso

de Produccin.

Diagrama de Registro Esquematizacin de la situacin

actual

Simbologa: En Ingeniera de Mtodos

simbolizamos las actividades de un proceso, como

ser en :

'

a Simbo

Grfi

Texto

log

cos

Las simbologas para realizar las actividades son:

Operacin: La operacin sucede cuando se cambian

caractersticas fsicas o qumicas en un objeto cuando se

ensambla o se desmonta, la operacin tambin se da

cuando se entrega o recibe informacin o cuando se lleva

acabo un clculo o se planea algo. La operacin es:

ACTIVIDAD PRODUCTIVA QUE GENERA VALOR

AGREGADO

Transporte: Es el que indica el movimiento de todos los

trabajadores, materiales y equipos de un lugar a otro. Como

por ejemplo llevar la MP del almacn hasta el rea

de cortado (el cual se realizo en el 2 Lab.)

Inspeccin: La inspeccin se realiza para evaluar el grado

de conformidad de mi producto en una variable(es)

especfica(as).

- Transporte e Inspeccin NO GENERA VALOR

AGREGADO, si son necesarios pero hay que tratar de

optimizar y eliminarlos.

Curso de Ingeniera de mtodos semestre I/2007

24

APUNTES DE CLASE INGENIERIA DE MTODOS

Almacn: Lugar donde se depositan gneros de

cualquier especie, generalmente mercancas.

Como ser Almacn de MP , almacn de Producto

Terminado.

Almacn Intermedia o espera: Indica demora en

el desarrollo de los hechos , trabajo en suspenso

entre dos operaciones sucesivas o abandono

momentneo ,no registrado de cualquier objeto

hasta que se necesite.

- El almacn y el almacn intermedia NO GENERAN

VALOR AGREGADO, por lo tanto se pueden eliminar.

4.2.1 Cursograma sinptico

Tambin se conocen como diagramas de operacin de proceso

.Siempre es til ver de una sola ojeada la totalidad del proceso o

actividad antes de emprender su estudio detallado, para eso,

precisamente, sirve el cursograma sinptico.

Se anotan solo las operaciones principales, as como las

inspecciones efectuadas para comprobar el resultado, sin tener en

cuenta quien las ejecuta ni donde se llevan a cabo. Para preparar

ese cursograma solo se necesita los dos smbolos correspondieres

a "Operacin" y a "Inspeccin" y cuando se conoce el tiempo que

se fija. Como primer proceso ESQUEMATIZA el proceso en

estudio y sus perifricos.

REGLAS:

Simboliza unicamente operaciones e inspecciones.

Ordena el proceso (arriba-abajo)

(derecha- izquierda)

Deben estar numerados y Ordenados.

El proceso principal de estudio debe colocarse en el

extremo superior derecho.

Se debe colocar en el extremo derecho el nombre de la

actividad y en el extremo izquierdo alguna informacin

adicional.

En el Cuadro se muestra un ejemplo de cursograma sinptico del

proceso de realizacin de un bocadillo de tortilla.

Curso de Ingeniera de mtodos semestre I/2007

25

APUNTES DE CLASE INGENIERIA DE MTODOS

4.2.2 Cursograma analtico (F.P.C.)

Representacin grafica del proceso en estudio sin contar

los perifricos.

Representa las cantidades producidas, tiempo de

actividades, distancias.

REGLAS

Estos smbolos representa todas las actividades de la

Materia Prima, Insumos, Operador.

En el carimbo se debe colocar una tabla resumen.

Los cursogramas analticos no se deben hacer de memoria.

OPERADOR = VOZ ACTIVA Ej. Taladrar, dosificar, etc.

PRODUCTO = VOZ PASIVA Ej. Taladrado, dosificado,

etc.

CURSOGRAMA ANALITICO DE PRODUCTO

ACTIVIDAD M. ACTUAL MET.

PROPUESTO

DIFERENCIA

Curso de Ingeniera de mtodos semestre I/2007

26

APUNTES DE CLASE INGENIERIA DE MTODOS

CURSOGRAMA ANALITICO DEL OPERADOR

4.2.3 Diagrama de recorrido

Es un esquema que representa visualmente el movimiento

del producto u operador.

REGLAS

Complemento del FCP.

Se recomienda el desarrollo del FPC. Con el diagrama de

Recorrido de forma conjunta.

Tiene que estar acorde a una escala especfica.

Se debe simbolizar las actividades y la direccin del

proceso debe ser identificada.

4.2.4 Diagrama de actividades mltiples (diagrama hombre

mquina)

Representar la relacin de tiempos y trabajos.

A travs de su simbologa se logra diferenciar los tiempos

muertos, tiempos ociosos, tiempos combinados, tiempos

independientes.

Curso de Ingeniera de mtodos semestre I/2007

1

2

3

1

2

1

2

1

1

2

3

4

27

APUNTES DE CLASE INGENIERIA DE MTODOS

SIMBOLOGIA.

Trabajo independiente

Trabajo Dependiente o Combinado

Tiempo en espera

4.2.5 Diagrama bimanual.

El diagrama bimanual:

Profundiza el estudio del area seleccionada (cuello de

botella, problema seleccionado).

Definiciones:

Este diagrama muestra todos los movimientos realizados

para la mano izquierda y por la mano derecha, indicando la

relacin entre ellas.

El diagrama bimanual sirve principalmente para estudiar

operaciones repetitivas y en ese caso se registra un solo

ciclo completo de trabajo.

El diagrama bimanual es un esquema que colabora al

estudio de economa de movimientos.

Reglas:

Para representar las actividades se emplean los mismos

smbolos que se utilizan en los diagramas de proceso pero

se les atribuye un sentido ligeramente distinto para que

abarquen ms detalles

Simbologa utilizada por este diagrama

La simbologa utilizada por este diagrama son casi las mismas

utilizadas en el cursograma analtico:

Operacin; Se emplea para los actos de asir, sujetar,

utilizar, soltar, etc., Una herramienta -pieza o material.

Transporte; Se emplea para representar el movimiento de

la mano hasta el trabajo, herramienta o material o desde

uno de ellos.

Espera; Se emplea para indicar el tiempo en que la mano

no trabaja (aunque quiz trabaje la otra).

Curso de Ingeniera de mtodos semestre I/2007

28

APUNTES DE CLASE INGENIERIA DE MTODOS

Sostenimiento o almacenamiento; se utiliza para indicar el

acto de sostener alguna pieza, herramienta o material con

la mano cuya actividad se est consignando.

El smbolo de inspeccin casi no se emplea, puesto que

durante la inspeccin de un objeto (mientras lo sujeta y

mira o lo calibra) los movimientos de la mano vienen a ser

operaciones para los efectos del diagrama. Sin embargo, a

veces resulta til emplear el smbolo de inspeccin para

hacer resaltar que se examina algo.

4.2.6 Mapeo de la cadena de valor (value stream mapping)

Una cadena de valor son todas las acciones (tanto de valor

agregado como de no valor agregado) que se requiere para llevar

un producto a travs de los canales esenciales para hacer:

1. Que el producto fluya desde la materia prima hasta las

manos del cliente.

2. Que se disee el flujo desde su concepto hasta su

lanzamiento.

Valor agregado: son todas aquellas operaciones que transforman el

producto.

Valor no agregado: son todas aquellas operaciones donde la

materia prima no sufre alguna transformacin.

Ejemplo:

Cierto cliente efecta un pedido de 1000 productos, se desea saber

el ritmo de produccin, si se trabaja 8 horas al da.

1000 u/mes*1 mes/20 das*1 da /8 hr*1hr/60 min. = 0.10

unidades/min.

Si se tiene 200 productos en inventario el tiempo improductivo

que no genera valor ser:

200 u * 1 min. /0.1 u = 2000 min. = 4.25 das.

Diagrama de Lean Manufacturing

PUSH: empujar

PULL: jalar

Curso de Ingeniera de mtodos semestre I/2007

29

APUNTES DE CLASE INGENIERIA DE MTODOS

4.2.7 Diagramas de documentacin

Definiciones:

Son diagramas que nos permiten aplicar el estudio de

mtodos, mediante diagramas de registros, a procesos de

administracin.

El FPC de produccin esta aplicado bsicamente al producto y al

operario.

FPC de produccin f (producto, operario)

El FPC de administracin se aplica al documento o al trmite.

FPC de administracin f (documento, trmite)

Simbologa

La simbologa utilizada es la misma solo que se aade algunos

ms:

Curso de Ingeniera de mtodos semestre I/2007

30

APUNTES DE CLASE INGENIERIA DE MTODOS

4.3 PROBLEMAS DE DIAGRAMAS DE PROCESO

P-1. Con la siguiente informacin del proceso de produccin de

puertas de madera modelo XYZ elabore el cursograma sinptico y

analtico actual del material, diagrmelos considerando todos los

datos necesarios en los mismos.

Descarga de la madera (1.5 horas).

Despus de esta operacin se tiene un almacenamiento

previo por falta de personal (15 minutos).

Preclasificacin de la madera (3 horas).

Apilado (3 horas).

Demora por falla habitual de la cinta transportadora (20

minutos).

Transporte de la madera al horno de secado (5 metros, 40

minutos).

Secado de la madera (100 horas).

Transporte a la seccin de clasificado (15 metros, 40

minutos).

Clasificacin de la madera (1 hora y media).

Dimensionado de la madera (corte de la madera con

dimensiones especificas de la puerta), (9 horas).

Inspeccin de dimensiones (20 minutos).

Transporte a la seccin de ensamble (10 metros, 30

minutos).

Este modelo tiene partes de relleno especificas que otorgan

la caracterstica de la puerta, estas partes se deben cortar

con las dimensiones establecidas (45 minutos): entarugar

para permitir la unin a la base de la puerta (60 minutos):

finalmente lijarlas (50 minutos): posteriormente son

trasladadas a la seccin de ensamble (unin de partes de

relleno con la base de la puerta), (15 metros, horas).

Encolado partes y base de la puerta (2 horas).

Ensamble de partes y base (3 horas y media).

Prensado (1.5 horas).

Verificado de diseo (30 minutos).

Pulido final de la puerta (25 minutos).

Barnizado (1 hora).

Revisin final de manera de determinar posibles fallas (20

minutos).

Transporte al almacn de producto terminado (20 metros,

30 minutos).

Cursograma Sinptico (Puertas de Madera)

Curso de Ingeniera de mtodos semestre I/2007

31

APUNTES DE CLASE INGENIERIA DE MTODOS

Cursograma analtico (Puerta de Madera)

P-2. Una licitacin para proveer de desayuno escolar a un

determinado municipio le pide que provea de 1200 Kg de galletas

por semana, durante 1 ao escolar, es decir 40 semanas para lo

cual cuenta con la siguiente maquinaria operada por un solo

hombre

MEZCLADORA CORTADORA HORNO

ACTIVIDAD [min] ACTIVIDAD [min] ACTIVIDAD [min]

Carga 1 Carga 2 Carga 1

Mezcla 10 Cortado 4 Cocido 12

Descarga 2 Descarga 2 Descarga 1

Como solo existe un maestro panadero en la seccin galletera

para calcular el tiempo estndar ud. debe aadir 10% del ciclo

para tiempo suplementario.

El operario inicia el ciclo con la preparacin de ingredientes de la

receta en la mesa de preparacin, en lo que tarda 2 minutos,

terminada la preparacin lleva el preparado a la mezcladora

tardando medio minuto en llegar a la mezcladora, como la

mezcladora an esta terminando de mezclar la anterior carga, el

operario se dirige hacia el horno sacando la anterior carga y

cargando otra partida, volviendo luego a la mezcladora.

Considere tambin para fines de clculo que cada vez que el

operario se traslada de mquina en mquina tarda medio minuto.

Por cada ciclo se obtiene 5 kilogramos de galleta.

Antes de que el pas ingresara en un perodo de recesin la

empresa produca con dos mezcladoras, dos cortadoras y dos

hornos y por ende 2 operarios (todas las mquinas tienen la misma

capacidad), pero como la demanda bajo, y el segundo horno tuvo

un desperfecto, slo empez a producir con una mquina y un

operario en la seccin de galletera.

o Costo de reparacin del horno

Curso de Ingeniera de mtodos semestre I/2007

32

APUNTES DE CLASE INGENIERIA DE MTODOS

o Salario del operador 8Bs/hr

o Costo de operacin de maquinaria (tiempo productivo)

2 Bs/hr

o Costo de reparacin del horno 1500Bs/maq

Suponer que las condiciones de operacin solo permiten trabajar

un solo turno, pudiendo trabajarse hasta 5 horas extras por da. (5

das por semana)

a) Realizar el diagrama hombre mquina

b) Especificar los porcentajes de trabajo del hombre y de las

tres mquinas.

c) Determinar el costo de la licitacin.

Curso de Ingeniera de mtodos semestre I/2007

33

APUNTES DE CLASE INGENIERIA DE MTODOS

P-3. Custom Molds Inc. , fabrica partes de plstico sobre diseo

personalizado y produce conectores de plstico personalizados

para la industria electrnica.

Las partes de plstico requieren la fabricacin de un molde que

requiere entre 2 y 4 semanas, ingresando una cantidad diaria de

300 kg de materia prima A (1 molde = 0.06 Kg de materia prima

A). La primera operacin para la produccin de este molde es la

construccin del mismo (3 a 5 das) (en esta rea se produce un

porcentaje de de 25 % de merma de materia prima), una vez

terminado, el molde se enva al rea de prueba e inspeccin donde

se utiliza para producir un pequeo numero de partes de plstico

(150 u), empleando la materia prima B en algunas de las maquinas

de moldeo por inyeccin; si esas partes cumplen con las

especificacin de diseo el molde sigue su curso para ser limpiado

y pulido (El 20% de las partes de plstico de prueba son

defectuosas y estas piezas son desechadas).

El proceso de manufactura de las partes de plstico requiere de

reactivos y compuestos qumicos (materia prima B) que se

mezclan en seco y se funden para que tengan composicin

correcta y luego de la mezcla se humedece hasta adquirir la

consistencia adecuada 8llamada lechada, todo el mezclado se

realiza en un solo da ). Cuando esta lista la lechada se transfiere al

rea de moldeo por inyeccin a travs de una tubera colocada en

alto, y se deposita en tanques contenedores colocados junto a las

maquinas de inyeccin. Posteriormente se fijan los moldes (trados

de la operacin de limpieza y pulido) y se procede al moldeo por

inyeccin (capacidad de moldeado 5000 partes diarias un pedido

es moldeado en promedio en una semana, 1 parte de plstico=0.15

Kg de MP tipo B). Cuando el moldeo esta completo, se llevan las

partes a la operacin de corte y ajuste, donde son separadas y se

eliminan las rebabas (salientes o relieves) restantes, en esta rea se

tiene un 15% de merma de materia prima. Despus de ser

inspeccionadas son transferidas al rea de empaque y embarque

para ser enviadas al cliente.

Problemtica.- Custom Molds Inc. Empez a tener dificultades

con sus fechas de entrega. Los clientes se quejaban de que sus

pedidos de partes tardaban entre cuatro y cinco semanas en ser

atendidos, en lugar de las tres semanas convenidas y que esos

retrasos perturbaban sus programas cuando se poda prometer la

entrega de un pedido en particular. La razn eran los cuellos de

botella que se presentaban durante el proceso, pero no se poda

prever cuando o donde ocurran. Pareca que siempre pasaban de

una a otra operacin. Para complicar los problemas, recientemente

haban sido devueltos dos pedidos, porque contenan un nmero

excesivo de partes defectuosas.

A partir de la informacin del proceso y la problemtica planteada

se le solicita a ud. Como consultor de mejora de procesos:

a) Elaborar el cursograma sinptico del proceso

b) Calcular la capacidad y el ndice de materia prima por da de la

lnea de moldes con los datos proporcionados si:

a. 1 Kg de materia prima A = 30 $us (costo de fabrica)

b. 1 molde = 60 $us (costo de fabrica)

c) Identifique dentro de las siete categoras los desperdicios que

identifique el proceso.

SOLUCION:

a)

CURSOGRAMA SINOPTICO

Curso de Ingeniera de mtodos semestre I/2007

34

APUNTES DE CLASE INGENIERIA DE MTODOS

B) Calcular la productividad por dia de la linea de moldes si:

1 Kg MP =30 $us (costo de fabrica)

1 molde = 60 $us (costo de fabrica)

Para encontrar la cantidad de moldes elaborados, conocemos el

flujo diario que entra de materia prima entonces podemos

determinar el flujo de moldes hechos por da considerando las

mermas.

dia

moldes

Kg

molde

dia

Kg

Q

A

A

molde

3750

06 . 0

1

225

El valor monetario

dia

Bs

us

Bs

molde

us

dia

moldes

Q

molde

1813500

$ 1

06 . 8

$

60 3750

Para la Materia Prima

Curso de Ingeniera de mtodos semestre I/2007

35

APUNTES DE CLASE INGENIERIA DE MTODOS

dia

Bs

us

Bs

Kg

us

dia

Kg

Q

MP

72540

$ 1

06 . 8

$

30 300

La productividad de la Materia Prima es:

Por cada Bs invertido en Materia Prima se genera 25 Bs

c)

- Operaciones que absorben recursos que no generan valor

Partes de plstico defectuosos generadas durante la

prueba

Deposito de lechada de tanques contenedores

Fijan moldes trados de la operacin de limpieza y

pulido

Inspecciones

- Tardanza en el tiempo de entrega

Problemas con las fechas de entrega

- No dar lo que el cliente requiere

ltimos pedidos con excesivas partes defectuosas

- Inventarios intermedios

Demasiados moldes para la capacidad de partes

- Transporte innecesario de material y operarios

Llevar los moldes al rea de prueba

Transporte de moldes a corte y ajuste

Transporte de rea de empaque y embarque.

P-4. Una compaa de productos textiles, necesita que su

Ingeniero Industrial distribuya su produccin de la forma ms

recomendable, para ello le proporcionan a Ud. la siguiente

informacin:

La empresa cuenta con 8 meses de seleccin de materia prima

donde posee a 16 operadores realizando la labor, cada dos de ellos

concluye el proceso de seleccin o inspeccin en 7 minutos. De

cualquiera de las 8 mesas el proceso pasa por cuatro tipos de

lavado en mquinas tipo Leviathan cuyo proceso dura 3,5

minutos/lavadora. Posteriormente, el producto es trasladado a la

secadora de tnel donde permanece en ella por 16,0 minutos.

Mientras tanto los operadores que seleccionaban la materia prima

se dedican a inspeccionar las peinadoras y alimentar de presin

hidrulica la prensa. Al trmino del secado y posterior a una

inspeccin a la salida del tnel, el 80 % del material pasar a los

procesos de peinado y prensado con una duracin de 8 y 5 minutos

respectivamente, mientras que el otro 20 % es llevado a otra

secadora por aproximadamente 10 minutos para luego ser

destinado como producto secundario. Elaborar: A) El diagrama de

recorrido ptimo. B) El cursograma sinptico del proceso. C) El

cursograma Analtico propuesto del producto principal.

SOLUCIN.

Curso de Ingeniera de mtodos semestre I/2007

36

25

72540

1813500

MP

I

APUNTES DE CLASE INGENIERIA DE MTODOS

A)Diagrama de recorrido ptimo

Se debe seguir el camino donde acure el proceso principal por esa

causa se toma el camino donde continua el proceso y no as el otro

lado donde ocurre el secado del 20% de al materia prima

B.) Curs grama sinptica del proceso:

Curso de Ingeniera de mtodos semestre I/2007

37

APUNTES DE CLASE INGENIERIA DE MTODOS

C). Cursograma Analtico

CAPITULO V: ANALIZAR E IDEAR

5.1 LA TECNICA DEL INTERROGATORIO

La tcnica del interrogatorio nos ayuda a realizar un examen

critico del proceso en estudio o del problema, que desglosa, el

propsito, lugar, medios, sucesin y persona que intervienen

dentro del proceso.

Son preguntas que nos darn como respuesta soluciones como

eliminacin de operaciones o actividades, simplificacin o unin

de actividades.

Curso de Ingeniera de mtodos semestre I/2007

38

APUNTES DE CLASE INGENIERIA DE MTODOS

Se divide en:

PREGUNTAS PRIMARIAS PREGUNTAS SECUNDARIAS

PROPOSIT

O

Que se hace en esta actividad Que otra cosa podra hacerse

Porque se hace as Que otra cosa debera hacerse

LUGAR Donde se hace esa actividad Donde podra hacerse

Porque se hace en ese lugar Donde debera hacerse

MEDIOS Como se hace Como podra hacerse

Porque se hace de esa manera Como debera hacerse

SUCESION Cuando se hace Cuando podra hacerse

Porque se hace en ese momento Cuando debera hacerse

PERSONA Quien lo hace Quien podra hacerlo

Porque lo hace el Quien debera hacerlo

5.2 LOS 10 PRINCIPIOS DEL ANALISIS DE LA

OPERACIN

El anlisis de la operacin se realiza para entender el problema y

desglosarlo en partes mas pequeas o problemas pequeos a los

cuales les buscamos alcuotas de soluciones de las cuales la

sumatoria de estas soluciones darn la respuesta o solucin al

problema principal.

1. Finalidad de la operacin

Busca el porque de la operacin, que le hace importante. Analiza a

la operacin y su entorno para ver si es necesaria o no.

Las preguntas ms usuales son:

Es necesaria esta operacin

Puede eliminarse la operacin haciendo mejor la operacin

precedente

La operacin que se realiza logra los resultados esperados

2. Diseo de pieza

Para este principio nos interesa saber del diseo, si necesita

cambios, mejoras, etc. Este principio evalua y analiza la

repercusin del diseo de la pieza en el problema que debemos

solucionar.

Las preguntas mas usuales que debemos hacer son:

El diseo permite un ensamblaje mas barato

Cual es el diseo de utilizado por la competencia

El diseo es atractivo al cliente

Existe otro material para disear el producto

El diseo cumple las normas de calidad exigidas por los clientes

El diseo de la pieza optimiza el tiempo de ensamblado

(estandarizacin el producto)

3. Tolerancias y especificaciones

Debemos evaluar la calidad de nuestros productos y la del proceso

para ver como afectan estos en nuestro problema. Se puede

solucionar con la automatizacin.

Las preguntas mas usuales que debemos hacer son:

La tolerancia obedece los objetivos de la empresa

Es eficiente el proceso de control de calidad en el rea X

Nuestras tolerancias cumplen con las especificaciones del cliente

Existen tolerancias normadas

La tolerancia aumenta nuestros costos innecesariamente

Las tolerancias estn acordes a los requerimientos del cliente

4. Material

Curso de Ingeniera de mtodos semestre I/2007

39

APUNTES DE CLASE INGENIERIA DE MTODOS

Aqu nos interiorizamos en el material del producto y del envase.

Debemos analizar y evaluar el material del que esta elaborado el

producto y sus perifricos para enfocar lo a la bsqueda de

soluciones del problema principal.

Las preguntas ms usuales que debemos hacer son:

El material del producto es el mas econmico

La materia prima utilizada es la optima

Puedo estandarizar los materiales

El material es el de mayor calidad

La materia prima produce mucha merma

Los proveedores de materia prima son los que ofrecen menores

costos

5. Manufactura

Analiza nuestro proceso de produccin y lo compara con otros

procesos de produccin que ofrecen el mismo producto.

Las preguntas mas usuales que debemos hacer son:

Es posible realizar con ese mismo proceso de produccin otros

productos

Existen otras tecnologas para mejorar mi proceso de produccin

Es posible mejorar el orden de los procesos en el proceso de

produccin

Que grado de automatizacin tiene el proceso de produccin

6. Preparacin y herramental

Se debe ver y analizar los sistemas de adecuacin de calibracin y

preparacin de procesos adems d analizar se debe evaluar las

herramientas que se utilizan en el proceso de produccin.

Las preguntas mas usuales que debemos hacer son:

Las herramientas son adecuadas las herramientas se encuentran en

buen estado

Se puede realizar actividades de preparacin mientras se realiza la

produccin (SET-UP)

Se puede mejorar el tiempo de organizacin de la preparacin

Las herramientas estn al alcance de los obreros

7. Condiciones de trabajo

Con el fin de analizar y enfocar las condiciones en las que se

realiza el proceso y las actividades de los operadores.

Las preguntas mas usuales que debemos hacer son:

La ventilacin es la adecuada

Existe condiciones de temperatura adecuada

El control de ruido es el ptimo

8. Manejo de materiales

Es el anlisis de la forma en que se manipula el material en el

proceso de produccin. (Tipo de manipulacin)

Las preguntas mas usuales que debemos hacer son:

Existe una buena manipulacin de los materiales

La gravedad esta bien utilizada en los procesos de transporte de

productos y materiales

El transporte de materias primas nos produce mucho costo

Existe cantidad excedente en la administracin de los materiales

9. Distribucin del equipo en planta

Curso de Ingeniera de mtodos semestre I/2007

40

APUNTES DE CLASE INGENIERIA DE MTODOS

Realizamos un anlisis del LAY-OUT de la empresa y la

comparamos con otros LAY-OUTs y evaluamos su performance.

Las preguntas mas usuales que debemos hacer son:

Los procesos se cruzan entre si

La distribucin genera cuellos de botella

Dentro del rea de trabajo estn los equipos necesarios

Existe el espacio suficiente para el traslado de operaciones

10. Economa de movimientos

En esta parte se hace un anlisis de los movimientos de los

operadores en ciertas operaciones, buscando simplificar y eliminar

movimientos manuales

Las preguntas ms usuales que debemos hacer son:

Estn los equipos dentro del rea de trabajo

La sujecin de piezas se realiza con las manos

Se esta utilizando correctamente la mano izquierda y la mano

derecha.

5.3 DISTRIBUCION DE LAS CONDICIONES DE

TRABAJO EN PLANTA

5.3.1. Clasificacin de la distribucin en planta

Realiza un anlisis del LAY- OUT

1. Produccin en lnea

se evoca a empresas que organizan sus maquinas y equipos de

acuerdo al proceso de produccin, va enfocado al ordenamiento de

la planta en funcin al producto.

2. Clasificacin por rea o por funcin

Se colocan maquinas similares en un solo rea de trabajo, es decir

que la organizacin de la planta se hace por reas de similar

funcin.

3. Por componente principal fijo

En esta clasificacin las herramientas y maquinas van hacia el

producto y no en forma viceversa, el orden del LAY-OUT esta en

funcin del movimiento de las maquinas y herramientas.

4. Organizacin por grupos o celdas de trabajo

Se realiza una organizacin, del LAY-OUT, de acuerdo a grupos

que realizan productos, estos grupos se reparten la tarea en forma

equitativa entonces la organizacin se realiza en reas

independientes de trabajo.

5.3.2 Condiciones de trabajo

Analiza las condiciones en las que el operador realiza sus

actividades. Estas condiciones pueden ser:

Curso de Ingeniera de mtodos semestre I/2007

41

APUNTES DE CLASE INGENIERIA DE MTODOS

5.3.2.1 Temperatura

A 40C el operario se encuentra:

- Bajo rendimiento de trabajo y aumenta

la fatiga

- Deshidratacin

- Bajo bienestar

- Se incrementan los errores de

produccin, la cantidad

Producida rechazada se incrementa.

- Mayor probabilidad de accidentes

A 5 C el operario se encuentra:

- Entumecimiento del cuerpo

- Stress

- Poca movilidad por la cantidad de ropa

- Se incrementa la cantidad producida y el

rendimiento disminuye

Segn Woodson y Conover (Trabajar idealmente)

Manuales 17 22 C

Mentales 18 24 C

10 C Entumecimiento/Fatiga en las extremidades

Curso de Ingeniera de mtodos semestre I/2007

42

VIBRACION

ERGONOMIA

PROTECCION

VENTILACION

RUIDO

ILUMINACION

HUMEDAD

TEMPERATURA

POLUCION

ACIDEZ

PSICOLOGIA

DEL COLOR

TRATO

PERSONAL

DESORDEN

JB

M

APUNTES DE CLASE INGENIERIA DE MTODOS

18 C Optimo para la realizacin de trabajos

24 C Existir cierta fatiga

30 C Agilidad y rapidez mental , incremento de errores

50 C Una persona no resiste mas de una hora solo una

hora

70 C Es tolerable por una hora.

5.3.2.2 Ruido

1) Distraccin y no existe concentracin

2) Irritacin , Stress

3) Menor comunicacin personal

4) Mayor cantidad de accidentes

5) Trastornos psicolgicos

6) db intensidad de sonido

1 db se define como la variacin mas pequea que el odo puede

describir en la medicin del sonido.

0 db 120 db

Audicin Dolor

Escala Actividad Ejemplo

0

10

20

30

40

60

70

90

100 120

120

130

140

Umbral de sonido

Respiracin Normal

Tranquilidad total

Olas de lagos

Barrio residencial

Conversacin entre dos personas

Trafico desde un edificio

Maquinas cortadoras, aspiradoras

Discotecas

Avin a Hlice

Ametralladora

Avin a turbina

5.3.3 Iluminacin

El 80 % de la informacin entra por los ojos

Curso de Ingeniera de mtodos semestre I/2007

Db T (h) Permisible

90 o menos

93

99

102

8

4

1

1/2

43

APUNTES DE CLASE INGENIERIA DE MTODOS

- Se incrementa la fatiga visual

- Menor produccin

- Baja calidad

- Se incrementa los accidentes, tensin

- Iluminacin, brillo, contraste, sombras,

detalle optimo para el trabajo

LUX, unidad de iluminacin o intensidad de Luz.

Actividades LUX

Orientacin

Percibir grandes detalles

Detalles reducidos

Detalles reducidos, alta

precisin elevado

contraste