Академический Документы

Профессиональный Документы

Культура Документы

Soldadura

Загружено:

Lizeth Cardenas MedinaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Soldadura

Загружено:

Lizeth Cardenas MedinaАвторское право:

Доступные форматы

TEMA: SOLDADURA POR ARCO SUMERGIDO

PROCESOS INDUSTRIALES I 2010

INDICE

1. INTRODUCCION 2. SOLDADURA TIPOS DE SOLDADURA a) SOLDADURA POR ARCO b) SOLDADURA A GAS c) SOLDADURA POR RESISTENCIA

... 3 .. 4 .. 6 . 6 . 7 . 8

d) SOLDADURA POR RAYO DE ENERGIA 10 e) SOLDADURA DE ESTADO SOLIDO 3. SOLDADURA POR ARCO SUMERGIDO 4. EL EQUIPO 5. DESCRIPCION DEL PROCESO EQUIPO DE PROTECCION PERSONAL PRINCIPIO DE FUNCIONAMIENTO 11 13 15 .. 16 . 17 . 18

6. REQUISITOS PARA UNA BUENA SOLDADURA 20 RECOMENDACIONES GENERALES SOBRE SOLDADURA CON ARCO DEFECTOS EN LAS SOLDADURAS POR ARCO SUMERGIDO 7. VENTAJAS Y DESVENTAJAS 8. CONCLUSIONES 9. BIBLIOGRAFIA . 22 24 25 . 26 .. 21

PROCESOS INDUSTRIALES I 2010

Introduccin

La soldadura es en realidad un proceso metalrgico, por eso entender como los metales se comportan durante su produccin y fundicin es conocer los fundamentos de la soldadura. La mayora de los procesos de soldadura, al igual que en la fundicin de metales, requieren la generacin de altas temperaturas para hacer posible la unin de los metales envueltos. El tipo de fuente de calor es bsicamente lo que describe el tipo de proceso, Ej. : Soldadura autgena (gas), soldadura de arco (elctrica). Uno de los principales problemas en soldadura, es el comportamiento de los metales ante la combinacin de los agentes atmosfricos y los cambios en su temperatura. El mtodo de proteger el metal caliente del ataque de la atmsfera es el segundo de los mayores problemas a resolver. Las tcnicas desarrolladas desde "Proteccin por fundente", hasta la de Proteccin por gas Inerte, son ms que escudos protectores en muchos casos pero eso es bsicamente para lo que fueron creados. En algunas instancias la atmsfera es removida toda usando sistemas de vaco.

Algunos de estos procesos han sido desarrollados para algunas aplicaciones especficas mientras otros se mantienen muy flexibles cubriendo un amplio rango de actividades en la soldadura. Aunque la soldadura es usada principalmente para unir metales similares y hasta partes metlicas no similares es tambin muy usada, de manera muy notable, para reparar y reconstruir partes y componentes averiados o gastados.

PROCESOS INDUSTRIALES I 2010

SOLDADURA POR ARCO SUMERGIDO

1. SOLDADURA Es un proceso de fabricacin en donde se realiza la unin de dos materiales, (generalmente metales o termoplsticos), usualmente logrado a travs de la coalescencia (fusin), en la cual las piezas son soldadas fundiendo ambas y agregando un material de relleno fundido (metal o plstico), el cual tiene un punto de fusin menor al de la pieza a soldar, para conseguir un bao de material fundido (el bao de soldadura) que, al enfriarse, se convierte en una unin fija. A veces la presin es usada conjuntamente con el calor, o por s misma, para producir la soldadura. Esto est en contraste con la soldadura blanda (en ingls soldering) y la soldadura fuerte (en ingls brazing), que implican el derretimiento de un material de bajo punto de fusin entre piezas de trabajo para formar un enlace entre ellos, sin fundir las piezas de trabajo. Muchas fuentes de energa diferentes pueden ser usadas para la soldadura, incluyendo una llama de gas, un arco elctrico, un lser, un rayo de electrones, procesos de friccin o ultrasonido. La energa necesaria para formar la unin entre dos piezas de metal generalmente proviene de un arco elctrico. La energa para soldaduras de fusin o termoplsticos generalmente proviene del contacto directo con una herramienta o un gas caliente. Mientras que con frecuencia en un proceso industrial, la soldadura puede ser hecha en muchos ambientes diferentes, incluyendo al aire libre, debajo del agua y en el espacio. Sin importar la localizacin, sin embargo, la soldadura sigue siendo peligrosa, y se deben tomar precauciones para evitar quemaduras, descarga elctrica, humos venenosos, y la sobreexposicin a la luz ultravioleta. Hasta el final del siglo XIX, el nico proceso de soldadura era la soldadura de fragua, que los herreros han usado por siglos para juntar metales calentndolos y golpendolos.

PROCESOS INDUSTRIALES I 2010

La soldadura por arco y la soldadura a gas estaban entre los primeros procesos en desarrollarse tardamente en el siglo, siguiendo poco despus la soldadura por resistencia. La tecnologa de la soldadura avanz rpidamente durante el principio del siglo XX mientras que la Primera Guerra Mundial y la Segunda Guerra Mundial condujeron la demanda de mtodos de junta confiables y baratos. Despus de las guerras, fueron desarrolladas varias tcnicas modernas de soldadura, incluyendo mtodos manuales como la Soldadura manual de metal por arco, ahora uno de los ms populares mtodos de soldadura, as como procesos semiautomticos y automticos tales como Soldadura GMAW, soldadura de arco sumergido, soldadura de arco con ncleo de fundente y soldadura por electroescoria. Los progresos continuaron con la invencin de la soldadura por rayo lser y la soldadura con rayo de electrones a mediados del siglo XX. Hoy en da, la ciencia contina avanzando. La soldadura robotizada est llegando a ser ms corriente en las instalaciones industriales, y los investigadores continan desarrollando nuevos mtodos de soldadura y ganando mayor comprensin de la calidad y las propiedades de la soldadura. Se dice que es un sistema porque intervienen los elementos propios de este, es decir, las 5 M: mano de obra, materiales, mquinas, medio ambiente y medios escritos (procedimientos). La unin satisfactoria implica que debe pasar las pruebas mecnicas (tensin y doblez). Las tcnicas son los diferentes procesos (SMAW, SAW, GTAW, etc.) utilizados para la situacin ms conveniente y favorable, lo que hace que sea lo ms econmico, sin dejar de lado la seguridad.

PROCESOS INDUSTRIALES I 2010

TIPOS DE SOLDADURA a) Soldadura por arco Estos procesos usan una fuente de alimentacin para soldadura para crear y mantener un arco elctrico entre un electrodo y el material base para derretir los metales en el punto de la soldadura. Pueden usar tanto corriente continua (DC) como alterna (AC), y electrodos consumibles o no consumibles. A veces, la regin de la soldadura es protegida por un cierto tipo de gas inerte o semi inerte, conocido como gas de proteccin, y el material de relleno a veces es usado tambin. Por ejemplo tenemos: Soldadura manual con electrodo revestido. Soldadura de arco metlico con gas. Soldadura de arco sumergido.

PROCESOS INDUSTRIALES I 2010

b) Soldadura a gas El proceso ms comn de soldadura a gas es la soldadura oxiacetilnica, tambin conocida como soldadura autgena o soldadura oxicombustible. Es uno de los ms viejos y ms verstiles procesos de soldadura, pero en aos recientes ha llegado a ser menos popular en aplicaciones industriales. Todava es usada extensamente para soldar tuberas y tubos, como tambin para trabajo de reparacin. El equipo es relativamente barato y simple, generalmente empleando la combustin del acetileno en oxgeno para producir una temperatura de la llama de soldadura de cerca de 3100 C. Puesto que la llama es menos concentrada que un arco elctrico, causa un enfriamiento ms lento de la soldadura, que puede conducir a mayores tensiones residuales y distorsin de soldadura, aunque facilita la soldadura de aceros de alta aleacin.

PROCESOS INDUSTRIALES I 2010

Otros mtodos de la soldadura a gas, tales como soldadura de acetileno y aire, soldadura de hidrgeno y oxgeno, y soldadura de gas a presin son muy similares, generalmente diferencindose solamente en el tipo de gases usados. Una antorcha de agua a veces es usada para la soldadura de precisin de artculos como joyera. La soldadura a gas tambin es usada en la soldadura de plstico, aunque la sustancia calentada es el aire, y las temperaturas son mucho ms bajas.

c) Soldadura por resistencia La soldadura por resistencia implica la generacin de calor pasando corriente a travs de la resistencia causada por el contacto entre dos o ms superficies de metal. Se forman pequeos charcos de metal fundido en el rea de soldadura a medida que la elevada corriente (1.000 a 100.000 A) pasa a travs del metal. En general, los mtodos de la soldadura por resistencia son eficientes y causan poca contaminacin, pero sus aplicaciones son algo limitadas y el costo del equipo puede ser alto.

PROCESOS INDUSTRIALES I 2010

La soldadura por puntos es un popular mtodo de soldadura por resistencia usado para juntar hojas de metal solapadas de hasta 3 mm de grueso. Dos electrodos son usados simultneamente para sujetar las hojas de metal juntas y para pasar corriente a travs de las hojas. Las ventajas del mtodo incluyen el uso eficiente de la energa, limitada deformacin de la pieza de trabajo, altas velocidades de produccin, fcil automatizacin, y el no requerimiento de materiales de relleno.

La fuerza de la soldadura es perceptiblemente ms baja que con otros mtodos de soldadura, haciendo el proceso solamente conveniente para ciertas aplicaciones. Es usada extensivamente en la industria de automviles -- Los carros ordinarios puede tener varios miles de puntos soldados hechos por robots industriales. Un proceso especializado, llamado soldadura de choque, puede ser usada para los puntos de soldadura del acero inoxidable.

Como la soldadura de punto, la soldadura de costura confa en dos electrodos para aplicar la presin y la corriente para juntar hojas de metal. Sin embargo, en vez de electrodos de punto, los electrodos con forma de rueda, ruedan a lo largo y a menudo alimentan la pieza de trabajo, haciendo posible las soldaduras continuas largas.

En el pasado, este proceso fue usado en la fabricacin de latas de bebidas, pero ahora sus usos son ms limitados. Otros mtodos de soldadura por resistencia incluyen la soldadura de destello, la soldadura de proyeccin, y la soldadura de volcado.

PROCESOS INDUSTRIALES I 2010

d) Soldadura por rayo de energa Los mtodos de soldadura por rayo de energa, llamados soldadura por rayo lser y soldadura con rayo de electrones, son procesos relativamente nuevos que han llegado a ser absolutamente populares en aplicaciones de alta produccin. Los dos procesos son muy similares, diferencindose ms notablemente en su fuente de energa. La soldadura de rayo lser emplea un rayo lser altamente enfocado, mientras que la soldadura de rayo de electrones es hecha en un vaco y usa un haz de electrones. Ambas tienen una muy alta densidad de energa, haciendo posible la penetracin de soldadura profunda y minimizando el tamao del rea de la soldadura. Ambos procesos son extremadamente rpidos, y son fciles de automatizar, hacindolos altamente productivos. Las desventajas primarias son sus muy altos costos de equipo (aunque stos estn disminuyendo) y una susceptibilidad al agrietamiento.

10

PROCESOS INDUSTRIALES I 2010

Los desarrollos en esta rea incluyen la soldadura de lser hbrido, que usa los principios de la soldadura de rayo lser y de la soldadura de arco para incluso mejores propiedades de soldadura.

e) Soldadura de estado slido Uno de los ms populares, la soldadura ultrasnica, es usada para conectar hojas o alambres finos hechos de metal o termoplsticos, hacindolos vibrar en alta frecuencia y bajo alta presin. El equipo y los mtodos implicados son similares a los de la soldadura por resistencia, pero en vez de corriente elctrica, la vibracin proporciona la fuente de energa. Soldar metales con este proceso no implica el derretimiento de los materiales; en su lugar, la soldadura se forma introduciendo vibraciones mecnicas horizontalmente bajo presin. Cuando se estn soldando plsticos, los materiales deben tener similares temperaturas de fusin, y las vibraciones son introducidas verticalmente.

11

PROCESOS INDUSTRIALES I 2010 La soldadura ultrasnica se usa comnmente para hacer conexiones elctricas de aluminio o cobre, y tambin es un muy comn proceso de soldadura de polmeros. La soldadura explosiva, implica juntar materiales empujndolos juntos bajo una presin extremadamente alta. La energa del impacto plastifica los materiales, formando una soldadura, aunque solamente una limitada cantidad de calor sea generada. El proceso es usado comnmente para materiales dismiles de soldadura, tales como la soldadura del aluminio con acero en cascos de naves o placas compuestas. Otros procesos de soldadura de estado slido incluyen la soldadura de coextrusin, la soldadura en fro, la soldadura de difusin, la soldadura por friccin, la soldadura por alta frecuencia, la soldadura por presin caliente, la soldadura por induccin, y la soldadura de rodillo.

12

PROCESOS INDUSTRIALES I 2010

2. SOLDADURA POR ARCO SUMERGIDO

Al igual que en los dems procesos de soldadura por arco, este es un proceso en el cual el calor es aportado por un arco elctrico generado entre uno o ms electrodos y la pieza de trabajo. El arco elctrico mencionado est sumergido en una capa de fundente granulado que lo cubre totalmente protegiendo el metal depositado durante la soldadura. De aqu el nombre del proceso. Una ventaja del proceso es que, estando el arco completamente encerrado, pueden utilizarse intensidades de corriente extremadamente elevadas sin chisporroteo o arrastre de aire. Las intensidades elevadas producen una penetracin profunda y el proceso es trmicamente eficiente, puesto que la mayor parte del arco est bajo la superficie de la plancha. Es un proceso de alta dilucin, en el que aproximadamente se funde dos veces ms metal base que electrodo. Corrientemente se utilizan intensidades de 200 a 2000 Amperes, aunque en los primeros das del proceso se emplearon intensidades hasta 5000 Amperes. En la actualidad estas intensidades extremadamente elevadas no son utilizadas generalmente por distintas

razones, relacionadas principalmente con la metalurgia del depsito, y se prefiere depositar el metal en capas para aprovechar la ventaja de la normalizacin resultante del recalentamiento. Un proceso de arco abierto que trabaje con intensidades por encima de los 300 A debe utilizarse con precaucin, porque el arco es una intensa fuente de luz con elevado contenido de radiacin infrarroja y ultravioleta. En la soldadura con arco sumergido no es visible el arco y tales precauciones son innecesarias. Por la misma causa el operario no puede ver el bao y juzgar el avance de la soldadura; debe confiar en que el ajuste sobre la unin permanece constante bien ajustar previa y cuidadosamente la trayectoria del cabezal de soldadura con respecto a la unin.

13

PROCESOS INDUSTRIALES I 2010 La cantidad de polvo fundente fundido durante la soldadura es

aproximadamente la misma en peso que la de alambre fundido, y se deja sobre el cordn de soldadura como una capa de escoria vtrea. Bajo esta escoria el metal soldado tiene una superficie lisa, casi sin ondulaciones, debido al alto aporte de calor que produce un bao de soldadura grande que solidifica lentamente en contacto con la escoria relativamente fluida. Las soldaduras obtenidas por arco sumergido son notables por su apariencia limpia y contornos lisos. El polvo fundente no fundido durante la operacin de soldadura se recupera para utilizarlo nuevamente, pero debe tenerse cuidado que no est contaminado. Cuando se hace la soldadura en superficies inclinadas o cerca de los cantos es necesario un estante un dispositivo similar para soportar el fundente.

14

PROCESOS INDUSTRIALES I 2010 3. EL EQUIPO El siguiente es el diagrama de los componentes de un equipo de soldadura de arco sumergido.

Fuente de poder de CC o CA Sistema de control. Porta carrete de alambre. Alambre-electrodo. Tobera para boquilla. Recipiente porta-fundente. Metal base. Fndente. Alimentador de alambre

La soldadura automtica proporciona mltiples ventajas tales como alta calidad, capacidad y por supuesto mayor productividad.

15

PROCESOS INDUSTRIALES I 2010 4. DESCRIPCIN DEL PROCESO De los mtodos de soldadura que emplean electrodo continuo, el proceso de arco sumergido desarrollado simultneamente en EE.UU. y Rusia a mediados de la dcada del 30, es uno de los ms difundidos universalmente.

Es un proceso automtico, en el cual, como lo indica la figura, un alambre desnudo es alimentado hacia la pieza. Este proceso se caracteriza por que el arco se mantiene sumergido en la masa de fndente, provisto desde la tolva, que se desplaza delante del electrodo. De esta manera el arco resulta invisible, lo que constituye una ventaja, ya que evita el empleo de elementos de proteccin contra la radiacin ultravioleta y infrarroja, que son imprescindible en otros casos.

16

PROCESOS INDUSTRIALES I 2010 Las corrientes utilizadas en este proceso varan en un rango que va desde los 200 hasta los 2000 amperes, y los espesores que es posible soldar varan entre 5 mm y hasta ms de 40mm. Usualmente se utiliza corriente continua con electrodo positivo, cuando se trata de intensidades inferiores a los 1000 amperes, reservndose el uso de corriente alterna para intensidades mayores, a fin de evitar el fenmeno conocido como soplo magntico. El proceso se caracteriza por sus elevados regmenes de deposicin y es normalmente empleado cuando se puede soldar grandes espesores de acuerdo al carbono o de baja aleacin. EQUIPO DE PROTECCIN PERSONAL: La radiacin de un arco elctrico es enormemente perjudicial para la retina y puede producir cataratas, prdida parcial de visin, o incluso ceguera. Los ojos y la cara del soldador deben estar protegidos con un casco de soldar homologado equipado con un visor filtrante de grado apropiado. La ropa apropiada para trabajar con soldadura por arco debe ser holgada y cmoda, resistente a la temperatura y al fuego. Debe estar en buenas condiciones, sin agujeros ni remiendos y limpia de grasas y aceites. Las camisas deben tener mangas largas, y los pantalones deben ser de bota larga, acompaados con zapatos o botas aislantes que cubran. Deben evitarse por encima de todo las descargas elctricas, que pueden ser mortales. Para ello, el equipo deber estar convenientemente aislado (cables, tenazas, porta electrodos deben ir recubiertos de aislante), as como seco y libre de grasas y aceite. Los cables de soldadura deben permanecer alejados de los cables elctricos, y el soldador separado del suelo; bien mediante un tapete de caucho, madera seca o mediante cualquier otro aislante elctrico. Los electrodos nunca deben ser cambiados con las manos descubiertas o mojadas o con guantes mojado.

17

PROCESOS INDUSTRIALES I 2010 PRINCIPIO DE FUNCIONAMIENTO: De los mtodos de soldadura que emplean electrodo continuo, el proceso de arco sumergido desarrollado simultneamente en EE.UU. y Rusia a mediados de la dcada del 30, es uno de los ms difundidos universalmente. La corriente elctrica se conduce entre el electrodo y la pileta fundida a travs de un plasma gaseoso inmerso en el fundente. La figura 1 nos muestra el principio de funcionamiento de este proceso de soldadura. La potencia la suministra un generador, un transformador rectificador un transformador y se conduce al alambre (electrodo) a travs del tubo de contacto, producindose el arco entre aquel y el metal base.

El calor del arco funde el electrodo, el fundente y parte del metal base, formando la pileta de soldadura que conforma la junta. En todos los equipos de este tipo existe un mecanismo que tracciona el alambre y lo conduce a travs del tubo de contacto y de la capa de fundente hasta el metal base.

18

PROCESOS INDUSTRIALES I 2010 Los alambres utilizados son generalmente aceros de bajo carbono y de composicin qumica perfectamente controlada; el alambre se encuentra usualmente enrollado en una bobina. El fundente se va depositando delante del arco a medida que avanza la soldadura. Cuando se solidifica, se extrae el exceso para utilizarlo nuevamente y el fundido se elimina mediante un piqueteado. En los equipos modernos existe una aspiradora que absorbe el excedente de fundente y lo enva nuevamente a la tolva de alimentacin. Las corrientes utilizadas en este proceso varan en un rango que va desde los 200 hasta los 2000 amperes, y los espesores que es posible soldar varan entre 5 mm y hasta ms de 40mm. Usualmente se utiliza corriente continua con electrodo positivo, cuando se trata de intensidades inferiores a los 1000 amperes, reservndose el uso de corriente alterna para intensidades mayores, a fin de evitar el fenmeno conocido como soplo magntico. El proceso se caracteriza por sus elevados regmenes de deposicin y es normalmente empleado cuando se puede soldar grandes espesores de acuerdo al carbono o de baja aleacin.

19

PROCESOS INDUSTRIALES I 2010

5. REQUISITOS PARA UNA BUENA SOLDADURA POR ARCO SUMERGIDO I. El requisito general que siempre hay que aplicar en cualquier proceso de soldadura es la Limpieza. Es sabido que las materias orgnicas contaminadoras, las escamas y la oxidacin y la humedad pueden significar porosidades en el metal depositado. Por esta razn, hay que procurar cumplir los siguientes requisitos: Usar Alambre limpio, libre de xido. Usar una rejilla para impedir que las partculas grandes de escoria, u otros elementos extraos, ingresen y se mezclen con el fundente nuevo. Siempre debe removerse la oxidacin o las escamas excesivas de la unin. Si es necesario precalentar la unin para eliminar la humedad, grasa y/o aceite presente en la misma.

20

PROCESOS INDUSTRIALES I 2010 II. La soldadura por arco sumergido es un proceso que provoca una penetracin profunda. Para evitar la perforacin de las planchas que se estn uniendo debe existir un Buen Diseo de la Unin. Prctica comn es emplear un respaldo y/o disminuir la separacin de la unin. III. Funcin importante cumple la Cobertura del Fundente. Una cobertura menor del fundente resulta en destellos, que incomodan al operador y pueden causar porosidades. Caso contrario, un empleo de fundente demasiado profundo produce un cordn angosto y demasiado alto. IV. Seleccin del Fundente y Alambre, los alambres de fundente INDURA pueden emplearse para una amplia variedad de aplicaciones. Cada uno tiene sin embrago, ciertas caractersticas que influyen sobre la calidad de la soldadura, o eliminan problemas especficos. V. La Conexin a Tierra tambin influye en el desempeo de la unin de soldadura. Una ubicacin inapropiada de la conexin a tierra puede causar o aumentar el soplo del arco, y causar porosidades y una mala apariencia del cordn. Desafortunadamente, no siempre resulta posible determinar a prior el efecto que tendr la ubicacin de la conexin a tierra, lo que hace necesario en algunas ocasiones realizar ensayos de prueba. RECOMENDACIONES GENERALES SOBRE SOLDADURA CON ARCO Antes de empezar cualquier operacin de soldadura de arco, se debe hacer una inspeccin completa del soldador y de la zona donde se va a usar. Todos los objetos susceptibles de arder deben ser retirados del rea de trabajo, y debe haber un extintor apropiado de PQS o de CO2 a la mano, no sin antes recordar que en ocasiones puede tener manguera de espuma mecnica. Los interruptores de las mquinas necesarias para el soldeo deben poderse desconectar rpida y fcilmente. La alimentacin estar desconectada siempre que no se est soldando, y contar con una toma de tierra.

21

PROCESOS INDUSTRIALES I 2010 Los portaelectrodos no deben usarse si tienen los cables sueltos y las tenazas o los aislantes daados. La operacin de soldadura deber llevarse a cabo en un lugar bien ventilado pero sin corrientes de aire que perjudiquen la estabilidad del arco. El techo del lugar donde se suelde tendr que ser alto o disponer de un sistema de ventilacin adecuado. Las naves o talleres grandes pueden tener corrientes no detectadas que deben bloquearse. DEFECTOS EN LAS SOLDADURAS POR ARCO SUMERGIDO POROSIDAD Es un defecto bastante comn y se debe a varios factores. A veces aparece en forma visible, como pinchaduras en la superficie del cordn y otras en forma no visible, por debajo de la superficie, revelado por rayos X ultrasonido. Las principales causas son: Contaminacin de la junta con pintura, grasa, aceite, xidos hidratados, etc... Estos materiales se descomponen a las elevadas temperaturas del arco produciendo gases. Fundente hmedo. Es buena prctica resecar los fundentes antes de su empleo y almacenarlos en un ambiente calefaccionado. Los fabricantes proveen indicaciones al respecto. Si la unidad recuperadora es accionada por aire comprimido, ste deber ser secado previamente.

FISURACIN POR HIDRGENO Algunos aceros son ms susceptibles que otros a la fisuracin en fro, pero afortunadamente las soldaduras por arco sumergido no poseen tendencia particular a este defecto. Si el acero es templable y el fundente est hmedo, entonces s pueden aparecer fisuras en fro.

22

PROCESOS INDUSTRIALES I 2010 Este problema se evita manipulando correctamente el fundente y respetando las temperaturas de precalentamiento, interpasadas y de postcalentamiento en los casos en que ello sea necesario. FISURAS DE SOLIDIFICACIN La fisuracin en caliente suele ser un problema causado por el gran tamao de la pileta lquida debido a grandes corrientes de soldadura combinado con elevadas velocidades de avance. Esto origina cordones estrechos y profundos que son muy proclives a las fisuras longitudinales en caliente; figura siguiente. El problema se agravar ante la presencia de P, S, C . Si se presume la presencia de estos elementos en el metal base en cantidades mayores que lo normal, debe minimizarse la dilucin adems de lograr cordones con un perfil adecuado.

Factor de forma en cordones realizados por el proceso de arco sumergido.

23

PROCESOS INDUSTRIALES I 2010 6. VENTAJAS Y DESVENTAJAS Entre las principales ventajas podemos citar: Alta velocidad y rendimiento: con electrodos de 5/32 y 3/16 a 800 y 1000 Amperes, se logra depositar hasta 15 Kg de soldadura por hora. Con electrodos de y 1300 Amperes, se depositan hasta 24 kg. Por hora (tres a cuatro veces ms rpido que en la soldadura manual). Propiedades de la soldadura: Este proceso permite obtener depsitos de propiedades comparables o superiores a las del metal base. Rendimiento: 100%. Soldaduras homogneas. Soldaduras 100% radiogrficas. Soldaduras de buen aspecto y penetracin uniforme. No se requieren protecciones especiales. Los procesos de soldadura pueden realizarse a altas velocidades debido a la elevada intensidad con que se opera en la mayora de las aplicaciones. No es necesario proteger al operador de la mquina de la emisin de radiacin, ya que el arco se encuentra sumergido en el fundente, evitndose adems las salpicaduras del metal fundido. El fundente acta como un desoxidante protegiendo el arco y aportando elementos de aleacin al cordn en el caso de emplear fundentes aleados.

Y entre las desventajas tenemos: Muchas soldaduras requieren algn tipo de respaldo para evitar la perforacin del metal base. Este proceso conlleva un tiempo de preparacin mayor previa mayor que otros. Con este sistema generalmente se sueldan piezas a partir de los 5 mm de espesor. La posicin de soldadura est restringida a plana y horizontal.

24

PROCESOS INDUSTRIALES I 2010

7. CONCLUSIONES

En la soldadura por arco sumergido, el arco se establece entre la pieza a soldar y el electrodo, estando ambos cubiertos por una capa de flux granular (de ah su denominacin arco sumergido).

El proceso se caracteriza por sus elevados regmenes de deposicin y es normalmente empleado cuando se puede soldar grandes espesores de acuerdo al carbono o de baja aleacin.

El arco sumergido, principalmente se utiliza en instalaciones de soldadura que estn totalmente automatizadas, aunque tambin puede ser utilizado para realizar soldaduras manuales.

Para aumentar la productividad es posible introducir tcnicas utilizando varios electrodos.

Principalmente, se utiliza con profusin en construccin y reparacin naval, industrias qumicas y estructuras metlicas pesadas.

25

PROCESOS INDUSTRIALES I 2010

8. BIBLIOGRAFIA

http://www.ovo.cl/implemin/imgs/proc_ft_soldadura.jpg http://products.esab.com/Templates/T087.asp?id=58098 http://es.wikipedia.org/wiki/Soldadura http://www.google.com.pe/imgres?imgurl=http://www.elchapista.com /images/seguridad_e_higiene/riesgos_soldadura/soldadura_arco_sume rgido.jpg&imgrefurl

http://www.google.com.pe/imgres?imgurl=http://www.frm.utn.edu.ar/ cmateriales/Trab.%2520Inves.(alum)/Soldadura%2520MAG/SOLDADUR A%2520POR%2520ARCO

http://www.google.com.pe/images http://es.wikipedia.org/wiki/Soldadura_por_arco http://html.rincondelvago.com/soldadura-por-arco-sumergido.html http://www.monografias.com/trabajos7/soel/soel.shtml http://www.monografias.com/trabajos13/elproces/elproces.shtml

26

Вам также может понравиться

- MdmaДокумент3 страницыMdmaSebastián Bustos PonceОценок пока нет

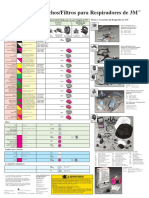

- Filtros para RespiradoresДокумент1 страницаFiltros para RespiradoresAlex ReyesОценок пока нет

- Análisis de Precios Unitarios: Fecha Presupuesto PartidaДокумент7 страницAnálisis de Precios Unitarios: Fecha Presupuesto PartidaKevin Parker Saenz GamboaОценок пока нет

- Materiales ConductoresДокумент22 страницыMateriales ConductoresPablo Lara100% (1)

- Rubrica 5.1, 5.2 Quimica IIДокумент8 страницRubrica 5.1, 5.2 Quimica IIAngel AriasОценок пока нет

- Ejemplo de Aplicacion 1.4Документ16 страницEjemplo de Aplicacion 1.4angela t. hОценок пока нет

- CatabolismoДокумент7 страницCatabolismoSocorro vallartaОценок пока нет

- Equilibrio Quimico.: Universidad Del AtlanticoДокумент6 страницEquilibrio Quimico.: Universidad Del AtlanticoCesarPalenciaОценок пока нет

- Identificación ElectrodosДокумент16 страницIdentificación Electrodosyilibert ceronОценок пока нет

- Aditivos en El ConcretoДокумент28 страницAditivos en El ConcretoVivian Lizeth Diaz ZegarraОценок пока нет

- Informe Numero 9Документ6 страницInforme Numero 9Gerson Vasquez EstradaОценок пока нет

- Taller de Soluciones QuímicasДокумент4 страницыTaller de Soluciones QuímicasAndres ReyОценок пока нет

- 7to Informe de Química OrgánicaДокумент10 страниц7to Informe de Química OrgánicaEctor Adrian Rivadeneyra CardenasОценок пока нет

- 14 - Ejercicios LipidosДокумент4 страницы14 - Ejercicios LipidosVictor LeccaОценок пока нет

- Practica 03 - Procesamiento MinimoДокумент6 страницPractica 03 - Procesamiento MinimoYhonneer LizarasoОценок пока нет

- Resumen de La Norma NTC 5557Документ7 страницResumen de La Norma NTC 5557Dagoberto CabralesОценок пока нет

- Ractores 2Документ5 страницRactores 2bryan navarreteОценок пока нет

- Práctica 1: Equilibrio de Formación de Complejos.Документ16 страницPráctica 1: Equilibrio de Formación de Complejos.Enrique DelgadoОценок пока нет

- Cambiaderos de Aceite Dos Lista GeneralДокумент12 страницCambiaderos de Aceite Dos Lista GeneralAdams Rodolfo Soto HernandezОценок пока нет

- Lab 1 Equilibrio Quimico Final PDFДокумент5 страницLab 1 Equilibrio Quimico Final PDFValentina VasquezОценок пока нет

- Separación de MezclasДокумент9 страницSeparación de MezclasYahel Collao100% (1)

- Tecnologia Farmaceutica Lab 12Документ12 страницTecnologia Farmaceutica Lab 12Silvana Ruelas Elias0% (1)

- Hoja de Seguridad - Metalosate MagnesioДокумент3 страницыHoja de Seguridad - Metalosate MagnesioAlexis F.G.Оценок пока нет

- Electro MetalurgiaДокумент128 страницElectro MetalurgiaJose Alquinta100% (2)

- Se Deben Fundamentalmente A La Proporción Que Contengan de Los Pigmentos Naturales Conocidos Como Antocianinas y AntoxantinasДокумент3 страницыSe Deben Fundamentalmente A La Proporción Que Contengan de Los Pigmentos Naturales Conocidos Como Antocianinas y AntoxantinasDaniel OviedoОценок пока нет

- Tesis Estimulacion MatricialДокумент219 страницTesis Estimulacion MatricialRuddy AlejandroОценок пока нет

- Actividades UM #4Документ2 страницыActividades UM #4lucaspatirck cruz mendoza100% (1)

- Informe #3,4,5,6 y 7Документ8 страницInforme #3,4,5,6 y 7Elber DiasОценок пока нет

- Unidad II SolucionesДокумент12 страницUnidad II SolucionesJessica Valentina Zarama BuriticaОценок пока нет

- Impurezas Del AguaДокумент2 страницыImpurezas Del AguaBenjamin Santamaria LОценок пока нет