Академический Документы

Профессиональный Документы

Культура Документы

S2 Ing25

Загружено:

Claudia VeraОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

S2 Ing25

Загружено:

Claudia VeraАвторское право:

Доступные форматы

Aplicacin de los Nueve Enfoques Principales del Anlisis de la Operacin para Incrementar la Productividad en una Empresa Mueblera.

Claudia Vernica Vera Vaca1, Alejandra Martnez Duarte1, Claudia Carolina Vaca Garca1, Noem del Carmen Rodrguez Rodrguez1 y M. E. Snchez-Morales1 1 CUCIENEGA-UDG. veravaca@hotmail.com RESUMEN La mejor manera de que una empresa pueda crecer y aumentar su rentabilidad es aumentando su productividad. La productividad se define como la relacin de la cantidad de bienes y servicios producidos entre la cantidad de recursos utilizados. Es decir, el incremento de la productividad presupone que se obtienen ms productos con menos insumos. Este incremento se puede lograr al analizar qu parte del proceso puede ser mejorada tomando en cuenta los aspectos cualitativos y cuantitativos que intervienen en la produccin. Empleando la Ingeniera de Mtodos se pueden detectar las reas dnde se encuentran las operaciones que no le agregan valor al producto. Mejorando o eliminando estas operaciones es posible aumentar la productividad y por consiguiente la rentabilidad. Estas mejoras se pueden hacer en cualquier empresa, ya sea de manufactura o de servicios. A partir de lo anterior, se realiz un estudio basado en los nueve enfoques principales del anlisis de la operacin1 en una empresa mueblera ubicada en Ocotln, Jalisco. El estudio incluy todas las operaciones, las instalaciones, material, maquinaria y herramientas utilizadas para realizarlas, con el objetivo de mejorar el proceso de produccin. 1. INTRODUCCIN A travs de este estudio, se busc mejorar los mtodos empleados en las operaciones del proceso en una fbrica de muebles. Para este anlisis, se efectuaron ciertas preguntas tales como: por qu?, cmo?, cundo?, dnde? y quin?, de tal forma que se pudieran identificar los mtodos de trabajo con el fin de mejorarlos. Lo anterior, con el propsito de generar ahorros en la empresa, aumentando su produccin, la calidad de su producto y la reduccin de costos mediante el mximo aprovechamiento de sus recursos. Para desarrollar este estudio, fueron considerados los nueve enfoques del anlisis de la operacin1, los cuales se enlistan a continuacin: 1) Propsito de la operacin 2) Diseo de partes 3) Tolerancias y especificaciones 4) Material 5) Secuencia y procesos de manufactura 6) Preparaciones y herramientas 7) Manejo de materiales 8) Distribucin de planta 9) Diseo del trabajo

2. DESARROLLO Procedimiento de la investigacin: 1) Se realiz la delimitacin del estudio, seleccionando la planta de produccin. 2) Se efectuaron entrevistas, a modo de conversacin, orientadas a recopilar informacin. 3) Se analiz y consult a detalle cada una de las actividades desempeadas en la empresa mueblera. 4) Se plante la definicin y formulacin del problema, considerando las reas y personas involucradas y el posible impacto que tendr el mismo, con el fin de precisar el problema y/o fallas de la empresa y plantear la posible optimizacin o mejora a realizar. 5) Se desarroll la posible solucin de los problemas encontrados en la empresa. 3. RESULTADOS En la figura 1 se muestra el proceso de fabricacin de muebles. Se identificaron las siguientes reas principales: corte, routeado, resanado y pulido, armado, pintado, tapizado y detallado. Uno de los principales problemas que presenta la empresa es la maquinaria, ya que existen equipos que no son utilizados y los que lo son, no reciben el mantenimiento adecuado, por lo que en un futuro podran daarse y la reparacin sera ms costosa. De igual manera, las reas de trabajo estn mal ubicadas, provocando que los trabajadores tengan que recorrer distancias ms largas, lo que representa prdidas de tiempo que no aaden valor a los productos. Asimismo, las reas de trabajo no son seguras, ni se adaptan ergonmicamente a las condiciones de los trabajadores. Se propone que la maquinaria que no est siendo utilizada y que simplemente est ocupando un lugar desperdiciado en la empresa, se pueda poner a la venta para evitar que sta se dae o con el tiempo se vuelva obsoleta. Al eliminar esta maquinaria, sera posible aprovechar de mejor manera el espacio existente, logrando una mejor distribucin de planta que permita a los trabajadores menores recorridos de operacin a operacin. En el resto de la maquinaria existente, se deber llevar un programa de mantenimiento preventivo para evitar que la reparacin de la misma lleve a una prdida de tiempo mayor con solo mantenimiento correctivo. Con respecto a la seguridad de las instalaciones, se busca que el lugar de trabajo siga las siguientes recomendaciones: 1) Tener buena iluminacin y ventilacin. 2) Corregir o dar aviso de las condiciones peligrosas e inseguras. 3) Usar las herramientas apropiadas y cuidar su conservacin. 4) Mantener limpio y en orden el rea de trabajo. 5) Utilizar en cada tarea los elementos de Proteccin Personal. 6) No obstruir los pasillos, escaleras, puertas o salidas de emergencia. 7) Colocar extintores en todas las reas de trabajo. 8) Tener todas las indicaciones y extintores en lugares visibles y a la mano. Por otro lado, se desechan grandes cantidades de sobrantes en las reas de corte y tapizado, lo cual genera costos innecesarios, al tener que pagar a una empresa especializada por la recoleccin de residuos. Inicialmente, se tendra que reducir la cantidad de desechos generados con un adecuado acomodo de las plantillas en el corte de los materiales. Una vez hecho lo anterior, los residuos que queden pueden ser reutilizados para el detallado del mueble, teniendo un menor desperdicio de material que se transformar en un ahorro para la empresa.

Elabor:

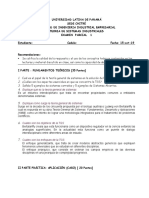

Alejandra Martnez y Claudia Revis: Carolina Vaca Vera Tamao de lote: 10 recmaras y 5 comedores Fecha: 03/04/13 Mtodo: Actual Descripcin del Proceso Smbol Tiempo Distancia Observaciones o (hrs) (m) Almacn Llevar a rea de corte 0.25 5.40 Cortado 3.00 Llevar a rea de routeado 0.33 7.45 Routeado 2.00 Llevar a rea de resane y 0.25 4.60 pulido de cantos Resane de cantos 4.00 Pulido de cantos 4.00 Llevar a rea de armado 0.50 16.70 Armado 5.00 Inspeccin de calidad D.W Si no pasa la inspeccin se desecha Resane de comisuras 2.00 Lijado de comisuras 2.00 Llevar a rea de entintado 1.00 25.50 Entintado 4.50 Llevar a rea de secado 0.50 Secado D 1.00 Llevar rea de lijado y 0.50 18.70 resane de superficies Inspeccin de calidad D.W Si no se aplica resane Lijado de superficies 4.50 Llevar a rea de pintado 0.50 12.40 Pintado 4.50 Llevar a rea de secado Secado Inspeccin de calidad Llevar al rea de detallado Detallado Llevar a almacn Almacn D 0.50 3.00 D.W 0.50 2.00 1.00 12.80 Si no pasa la inspeccin se regresa al rea de pintado 17.00 12.10

Smbolo D Totales

RESUMEN Numero Distanci a 11 12 169.05 3 2 2 30 169.05

Tiempo 37.50 5.83 4.00 47.33

Figura 1. Diagrama de flujo de proceso. 4. CONCLUSIONES Al realizar el estudio, se encontr que con una mejor distribucin de la planta se recortaran las distancias de traslado y stas, a su vez, reduciran tiempos. Tambin, al mejorar las reas de trabajo, los operarios realizarn las actividades de una manera ms cmoda y segura lo que producir menores daos y fatiga. Por ltimo, al reutilizar los desechos, se tiene el mximo aprovechamiento de los recursos. Con lo anterior, sera posible lograr una significativa reduccin de costos, un aumento en la calidad y, lo ms importante, un aumento de productividad. 5. TRABAJO A FUTURO Aunque est es una visin muy general de las acciones que se tendran que emprender en esta empresa, constituye un punto de partida para que en un futuro, se realice un estudio ms detallado y que el proyecto de mejora sea implantado por la empresa. Este anlisis puede ser aplicable no slo en esta empresa sino en muchas empresas ms con el fin de mejorar sus procesos, reducir sus costos y aumentar su productividad. BIBLIOGRAFA 1. Niebel, B. W. y Freivalds, A. (2009) Ingeniera Industrial: Mtodos, estndares y diseo del trabajo. Mxico: McGraw-Hill. 2. De la Fuente Garca, D. y Fernndez Quesada, I. (2008) Distribucin en Planta. Espaa: Universidad de Oviedo. 3. Cabrera Chavarra, J.J., Daz Gonzlez, J.L., Hernndez Lpez, V.M., Jasso Gastinel, M. y Sandoval Anzaldo, J.J.A (2003) Distribucin en Planta. Departamento de Ingeniera Industrial. CUCEI. U. de G.

Вам также может понравиться

- Informe Circuito RCДокумент3 страницыInforme Circuito RCFabian KmiloОценок пока нет

- Forum Distribuidora S.A. R.U.T.: 96.726.670-1: Factura ElectrónicaДокумент2 страницыForum Distribuidora S.A. R.U.T.: 96.726.670-1: Factura Electrónicanicolas cifuentesОценок пока нет

- Modeleria y FundiciónДокумент9 страницModeleria y FundiciónJared CruzОценок пока нет

- Manual Sirius STДокумент11 страницManual Sirius STMarcos IñiguezОценок пока нет

- Asamblea Asoc - Mburucuya 19Документ6 страницAsamblea Asoc - Mburucuya 19Melina FariñaОценок пока нет

- A1 NefroДокумент2 страницыA1 NefroR1 PediatríaОценок пока нет

- Normas LegalesДокумент9 страницNormas LegalesAngieOjedaОценок пока нет

- Consolidado 01Документ3 страницыConsolidado 01YORDY JOEL ROBLES LEIVAОценок пока нет

- La nutritiva cañihua, un grano andino rico en proteínasДокумент2 страницыLa nutritiva cañihua, un grano andino rico en proteínasMagy Karin100% (1)

- Informacion Basica PanaderiaДокумент6 страницInformacion Basica PanaderiajuanapbaezОценок пока нет

- TR-01 Protocolo de Trazo y Replanteo de Tuberia AciДокумент1 страницаTR-01 Protocolo de Trazo y Replanteo de Tuberia AciJonatan ParedesОценок пока нет

- Multiplicadores de VoltajeДокумент10 страницMultiplicadores de VoltajeLorena BatistaОценок пока нет

- Evaluación 3º "Partes de La Planta" AGOSTOДокумент5 страницEvaluación 3º "Partes de La Planta" AGOSTOpenelope san juan reyesОценок пока нет

- Quiz - Escenario 3 Ética EmpresarialДокумент8 страницQuiz - Escenario 3 Ética EmpresarialCarlos Mario Cortes Alzate100% (2)

- Exposición Convenios Internacionales-TmpДокумент21 страницаExposición Convenios Internacionales-TmpNerymarОценок пока нет

- Tipologia de Los Pentecostalismos en El PeruДокумент11 страницTipologia de Los Pentecostalismos en El PeruBernardo CamposОценок пока нет

- Tarea1 EfectoDopplerДокумент3 страницыTarea1 EfectoDopplerelisa santamriaОценок пока нет

- Reservas de La Biosfera Del PeruДокумент4 страницыReservas de La Biosfera Del PeruBARBARA MURIEL ATENCIO CABANILLASОценок пока нет

- Principales Figuras GeometricasДокумент5 страницPrincipales Figuras GeometricasJoche ZamoraОценок пока нет

- Formulario de Áreas y Volúmenes. MatemáticasДокумент3 страницыFormulario de Áreas y Volúmenes. MatemáticasdubanОценок пока нет

- Problema 4 FluidosДокумент26 страницProblema 4 Fluidosirvin alexis0% (1)

- Ee Abs ML 163 Mot 430Документ4 страницыEe Abs ML 163 Mot 430Jose Fernandez OrenesОценок пока нет

- Normas de seguridad para ayudantes de grúa optimizan la seguridadДокумент15 страницNormas de seguridad para ayudantes de grúa optimizan la seguridadLeiva Gonzales S. PatriciaОценок пока нет

- 3.1.19 Sensores para Monitorización DSUДокумент34 страницы3.1.19 Sensores para Monitorización DSURobben WhiteОценок пока нет

- Curso de Epistemología y Metodología de Investigación CuantitativaДокумент78 страницCurso de Epistemología y Metodología de Investigación Cuantitativadantefabian13Оценок пока нет

- Examen Parcial Teoria de Sistemas - ClaveДокумент5 страницExamen Parcial Teoria de Sistemas - Clavelibrada moralesОценок пока нет

- Asherah y Su MagiaДокумент4 страницыAsherah y Su MagiaLauraGarciaОценок пока нет

- Tara Final Mantenimiento de Sistemas HidráulicosДокумент3 страницыTara Final Mantenimiento de Sistemas HidráulicostitoОценок пока нет

- Matriz de Rehabilitación y Estimulación Neuropsicológica - 381Документ19 страницMatriz de Rehabilitación y Estimulación Neuropsicológica - 381Cagua Juan AntonioОценок пока нет

- Trabajo Final Iconografia AndinaДокумент35 страницTrabajo Final Iconografia AndinaHenry FloresОценок пока нет