Академический Документы

Профессиональный Документы

Культура Документы

Conjunto Blocado ELR 15-4 GR CC

Загружено:

Markin33Исходное описание:

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Conjunto Blocado ELR 15-4 GR CC

Загружено:

Markin33Авторское право:

Доступные форматы

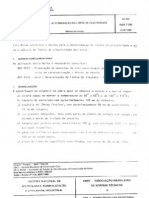

MANUAL DE INSTRUES

ENCHEDORA RZ 15/4 ELR-GR-CC

AGROFRUIT PV:0013.03.11

QUALIDADE, CONFIABILIDADE E TECNOLOGIA

Zegla Indstria De Mquinas Para Bebidas Ltda. Travessa Jos Serafim Fedatto, 277 - Bairro Borgo - CEP 95.700-000 - Bento Gonalves - RS - Brasil Fone/Fax: 55.54.3455.3868 - zegla@zegla.com.br - www.zegla.com.br

NDICE

Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q

A Empresa ____________________________________________________05 A Poltica _____________________________________________________05 Apresentao Do Equipamento ____________________________________06 Dados Tcnicos ________________________________________________07 Itens De Responsabilidade Do Cliente _______________________________10 Transporte Do Equipamento ______________________________________11 Instalao ____________________________________________________12 Dispositivos De Eliminao _______________________________________14 Preparao da Mquina __________________________________________15 Regulagem de Altura ____________________________________________20 Princpio de Funcionamento_______________________________________21 Ajustes_______________________________________________________23 Primeiro Funcionamento _________________________________________29 Colocar Em Funcionamento _______________________________________32 Processo De Trabalho ___________________________________________34 Interrupo Da Produo_________________________________________35 Troca De Produto Ou Recipientes __________________________________36 Troca De Estrelas_______________________________________________37 Troca Das Guias________________________________________________37 Precaues Para Um Perfeito Funcionamento _________________________38 Situaes Para Uma Perfeita Operao ______________________________39 Manuteno ___________________________________________________43 Manuteno Peridica ___________________________________________44 Lubrificao ___________________________________________________48 Situaes De Lubrificao ________________________________________50 Tabela De Lubrificantes __________________________________________52 Fim De Trabalho________________________________________________53 Segurana ____________________________________________________54 Meios De Limpeza ______________________________________________58

02

NDICE

Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q Q

Tabela De Medidas______________________________________________61 Reposio ____________________________________________________62 Procedimento Do Usurio ________________________________________63 Conjunto Transmio ____________________________________________64 Conjunto Mancal do Transportador _________________________________67 Conjunto Mancal Entrada ________________________________________69 Conjunto Mancal Sada __________________________________________71 Conjunto Engrenagem___________________________________________73 Conjunto Mancal Planetria ______________________________________75 Conjunto Transporte de Entrada ___________________________________77 Conjunto Transporte de Sada _____________________________________80 Conjunto Trava Lata ____________________________________________83 Conjunto Transporte Entrada do Recravador _________________________85 Conjunto Trao do Alimentador ___________________________________89 Conjunto Lubrificao ___________________________________________91 Conjunto Arvore de Enchimento ___________________________________93 Conjunto Capa Distribuidora _____________________________________96 Conjunto Vlvula de Enchimento___________________________________98 Conjunto Base da Lata _________________________________________100 Conjunto Kit Estabilizador _______________________________________102 Conjunto Recirculao _________________________________________104 Conjunto Kit Entrada Lata 202 ___________________________________106 Conjunto Kit Entrada 204 _______________________________________108 Conjunto Kit Sada Lata 202l_____________________________________110 Conjunto Kit Sada Lata 204 _____________________________________112 Conjunto Pneumtico __________________________________________114 Conjunto rvore do Recravador___________________________________118 Conjunto Pisto Elevador________________________________________123 Conjunto Eixo de Recravao ____________________________________126 Conjunto Rolo de Recravao 1 Estgio____________________________128 Conjunto Rolo de Recravao 2 Estgio____________________________131 Conjunto Selecionador de Tampas ________________________________134

03

NDICE

Q Q Q Q

Conjunto Mancal do Selecionador _________________________________136 Conjunto Injetor de CO2 ________________________________________139 Conjunto Base da Lata _________________________________________141 Conjunto Inserto lata 202 _______________________________________143

04

APRESENTAO DA EMPRESA

Nossa Empresa possui, um corpo de engenheiros e tcnicos especializados para atender s necessidades de aplicaes especficas. Temos um estoque de peas de reposio para emergncias, e um Parque Industrial avanado tecnologicamente com recursos altamente sofisticados.

Poltica de Qualidade Atender as necessidades dos engarrafadores e clientes, melhorando continuamente a qualidade, confiabilidade e tecnologia dos produtos e servios de caldeiraria e usinagem, com preo competitivo e prazo de entrega.

05

APRESENTAO DO EQUIPAMENTO

A ENCHEDORA/RECRAVADORA ZEGLA uma mquina totalmente automtica e de simples operao, tendo como finalidade encher e tampa matererial combinado. O sistema de enchimento recebe o produto de um equipamento que previamente o prepara para em seguida transfer-lo para o tanque da enchedora por meio de presso. Simultaneamamente a enchedora est recebendo latas. Atravs de um processo pneumtico e mecnico as vlvulas so acionadas para a contra-presso, envazamento, nivelamento e alvio de presso do lquido nas latas e aps encaminhada para a recravadora. O abastecimento das latas feito atravs de transportadores e de um conjunto kit composto por estrelas e guias, especifico para cada tipo de vasilhame a ser utilizado pelo cliente e j definido no contrato de compra do equipamento. Lembramos que o nmero de elementos definido no contrato de compra conforme a produo desejada pelo cliente. Sendo que ainda conforme o tipo de processo e produto a ser envasados a produo horria pode variar em funo do tempo unitrio, por isso o equipamento conta com variadores de velocidade, para ajustar a velocidade do equipamento conforme a necessidade. A clula de carga resistente corroso constuda em ao inoxidvel totalmente soldada a laser, grau de proteo Ip66, temperatura de trabalho -10C a + 100C, erro de histerese mximo de 0,0166%, conforme certificao OIML R60. latas de aluminio/ ao o

06

DADOS TCNICOS

q q q q q q q q q

Nome do Equipamento Modelo Pedido Aplicao do Equipamento Produo Nmero de Srie Data de Fabricao

ENCHEDORA/RECRAVADORA DE LATAS RZ-15/04 ELR-GR-CC PV.0013.03.11 Envazar e recravar recipientes (latas) 7000 l/h Conforme placa de identificao Conforme placa de identificao

Posio da Placa de identificao Na parte inferior do equipamento identificao Fabricante ZEGLA INDSTRIA DE MQUINAS E

EQUIPAMENTOS PARA BEBIDAS LTDA. Travessa Jos Serafin Fedatto, 277. Bairro Borgo CP 754 95.700-000- Bento Gonalves RS Telefone / Fax (0XX) 54 455 3868 E-mail zegla@zegla.com.br q Responsvel Assistncia tcnica Jaime Stuani E-mail atecnica@zegla.com.br

Q Dados Mecnicos Q Potncia Q Construo Q Dados Eltricos

Conforme planta de acionamento Conforme planta eltrico Conforme lista de peas e conjuntos em anexo Conforme planta eltrica

07

DADOS TCNICOS

q q

Entrada e Sada de recipientes Tipo de Recipientes

Atravs de transportadores e esteira Conforme acertado no contrato de compra.

OBS.: Caso depois de adquirido o equipamento o cliente quiser utilizar outros tipos e tamanhos de latas, o equipamento poder ser ajustado, sendo que dever ter um estudo pelo departamento de projetos da ZEGLA para a sua validao. q Alimentao dos agentes de limpeza Lubrificantes permitidos Produtos de limpeza Atravs de tubos e mangueiras

q q

Anexo Instruo de Lubrificao Anexo Manuteno e desinfetantes

Conexo dos meios teis

Eletricidade, ar comprimido, ar estril e gua.

OBS.: Valor de ligao, dimetro e presso esto ligados na plantas de posicionamento da mquina, na planta de medida e dados tcnicos ou, se existentes, na planta de energia.

OBS.: Providencie a eliminao adequada destes resduos, conforme normas ambientais previstas por lei.Ver dicas nos itens de segurana, meios de limpeza, lubrificao e manuteno que constam neste manual.

08

DADOS TCNICOS

Temperaturas de funcionamento (C) Temp.Mnima Q Ar comprimido isento de leo Q Ar estril Q gua +5 ----Temp Mxima +50 +50 +70 Presso Mxima 8,0 3,0 5,8

Presses de servio permitidos (Bar) Presso Mnima Q Ar estril p/recipiente Q Produto de limpeza Q Enchimento 1,5 1,5 3,5

(Acima da Presso de Saturao da Bebida)

Consumos (m3/h) Q Ar de servio (no o consumo de pico) Q Ar estril p/recipiente 3,5 3,0

Dimetro das tubulaes (polegadas) Q Bebida Q Ar estril Q Ar de servio 2 1/2 1/2

Concentrao de oznio (ppm)

0,4 - 0,8 mximo

Intervalo de concentrao permitida, a qual no ocasiona nenhum dano componentes do equipamento. Caso for utilizada uma concentrao maior que a mxima permitida indicada neste manual, a ZEGLA no se repsonsabilizar por danos decorrentes ao equipamento. q Potncia dos motores de acionamento (CV) Q Mquina Q Transporte 2,0 0,25

09

RESPONSABILIDADE DO CLIENTE

q q q q q

Ligao eltrica Ligao pneumtica com presso de trabalho Ligao hidrulica. O alinhamento, nivelamento e disposio dos equipamentos conforme layout na Todas estas ligaes devero ser seguidas conforme orientao tcnica e/ ou de instrues. Qualquer para as modificao operaes dever do ser comunicada bem ao

anlise crtica do contrato. manual q q q q q O

fornecedor. pessoal envolvido equipamento, como instalao, manuteno, limpeza e reparos, deve ter: Engenharia eltrica / eletrnica Mecnica/limpeza e manuteno Instrues de segurana Estarem equipados com ferramentas, materiais de teste e equipamentos de

segurana adequados.

10

TRANSPORTE DO EQUIPAMENTO

q Na chegada do equipamento ao cliente, necessrio que haja um encarregado que se responsabilize pelo recebimento do equipamento. q Os equipamentos ZEGLA so inspecionados e embalados cuidadosamente antes de serem despachados. Contudo ainda possvel que sejam danificados durante o transporte, ento verifique visualmente se a mquina est danificada. Se houver algum dano, entrar em contato com a Assistncia Tcnica Zegla. q Compare a carga com a nota fiscal para assegurar-se de que est completa. q O transporte do equipamento desde o seu descarregamento at o local de sua instalao deve ser feito por pessoas treinadas e especializadas no assunto. q Deve-se utilizar equipamento adequado, como guindastes, empilhadeiras, e outros, sendo feito como por pessoas especializadas e certificadas para estas operaes. Sendo de responsabilidade do cliente o treinamento destas pessoas. Perigo de cargas suspensas: para a movimentao das cargas os operadores devero ter o mximo de cuidado para que no haja mais pessoas na sua zona de trabalho. q Na utilizao de cabos, ganchos e manilhas devem em todos os casos estar adequados ao peso do equipamento. Levantar as partes da mquina por pontos reforados. q q Nunca tombe a mquina para transport-la. Aps o trmino do transporte, retirar todos os equipamentos auxiliares utilizados

para a operao. As embalagens devero ter seus destinos finais segundo as normas de proteo ao meio ambiente. q q Quando abrir a caixa deve-se retirar e guardar o kit de ferramentas e kit de peas A mquina pode ser estocada em um local limpo e seco, sendo que esta no foi sobressalentes, antes da movimentao do equipamento. projetada para estocagem por longo perodos de tempo. Proteger a mquina da luz direta do sol. EQUIPAMENTOS DE PROTEO INDIVIDUAIS Uso obrigatrio para a movimentao dos equipamentos: luvas calado fechado capacete culos protetor auricular

11

INSTALAO

q q

Para um bom processo de trabalho, isento de problemas, necessrio que a Alm disto deve-se observar os seguintes itens: Q Q Q Q Q Q Instalao especializada Transporte Montagem Conexes Primeiro funcionamento Desmontagem. Embalagem e armazenamento da mquina. devero ser efetuados por meio de um tcnico-montador da

instalao seja feita por meio de um tcnico-montador da ZEGLA.

Lembrando sempre que, todos os itens acima relacionados os quais devem ser

observados, q q q

ZEGLA, caso contrrio os direitos de garantia podero no ser mais mantidos. O equipamento dever ser instalado em local de fcil acesso para limpeza e As dimenses do equipamento encontram-se no captulo DADOS TCNICOS Verificar que haja espao suficiente na rea de montagem para liberdade de para e o comando e uma da mquina, transporte, de trabalhos de reparos possvel montagem algum equipamento escoamento de gua e resduos. deste manual. movimentos manuteno q q q q q q q

suplementar com adicionais. Prever o local de montagem conforme planta. Garantir que o piso e as fundaes estejam preparados para suportar carga e Garantir para que as fundaes no transmitam adiante possveis vibraes. O local deve estar preparado para a instalao eltrica do equipamento, Observar medidas de proteo contra umidade, rudos, higiene ventilao e O equipamento dever ser nivelado para a conforme altura das esteiras e

peso do equipamento.

devendo ser observando as condies do ambiente. exigncias microbiolgicas. transportadoras. Garantir iluminao adequada montagem, funcionamento manuteno do equipamento.

12

INSTALAO

Q A comunicao subterrnea atravs do esgoto deve ser interrompida com o auxlio de ralos sifonados, para evitar e invaso externa de odores e mesmo roedores. q A sala onde ser instalado o equipamento dever ser isoldada diminuindo assim o rudo e a poeira, possibilitando um controle bacteriolgico areo, com o fechamento das aberturas. q A laje deve ser revestida por materiais anti-cidos, para proteo ao aucar e acidulantes contidos nos xaropes e Co2 da bebida pronta. A mesma deve ser construda sob forma de um rebaixamento com inclinaes desde 1 a 2,5% em direo aos ralos. Pode-se diminuir o nmero de ralos com a colocao de calhas para recolhimento das guas servidas em um dos lados desse piso rebaixado. q Referente largura da passagem para circulao, convm lembrar que um dia ter necessidade de comportar o deslocamento do equipamento sem necessidade de derrubar paredes. q A linha de alimentao eltrica deve regulamentaes locais e as especificaes. ser instalada de acordo com as

q A linha de alimentao eltrica deve ser instalada de acordo com as regulamentaes locais e as especificaes (dados tcnicos). As regulamentaes de sua companhia local de eletricidade devem ser observadas. q Para aumentar a confiabilidade operacional e a vida til dos componentes pneumticos, deve ser usado somente ar filtrado e seco. Por essa razo, instale um filtro de ar comprimido na linha de alimentao da mquina. Observe as instrues no manual de operaes entregue com o compressor de ar, assim como as instrues de monitorao.

EQUIPAMENTOS DE PROTEO INDIVIDUAIS: Uso obrigatrio para a instalao dos equipamentos: luvas calado fechado capacete protetor auricular

13

DISPOSITIVOS DE ELIMINAO

q Os dispositivos de eliminao devem estar previstos conforme as prescries previstas por lei (ex. canalizao de esgoto, container para resduos de vidro, produtos nocivos ao meio ambiente e outros). q Deixar a disposio os respectivos produtos auxiliares e materiais necessrios para a produo, na primeira colocao do equipamento em funcionamento, no processo de trabalho, na manuteno e lubrificao.

14

PREPARAO DA MQUINA

NIVELAMENTO Q Colocar a mquina na placa dos ps Q Utilizar uma alavanca para girar os ps. Q Alinhar a mquina de tal forma que esta fique nivelada e alinhada com as esteiras transportadoras.

FAZER CONEXES DO TIPO Q Eltrico, pneumtica e hidrulica, devendo ser executado por um tcnico.

15

PREPARAO DA MQUINA

q REGULAGEM DA ENTRADA E SADA DE RECIPIENTES Q Verificar a passagem dos recipientes em todo o circuito do equipamento, observando o sincronismo do sistema. Q Primeiramente regule a estrela de entrada (1) do sistema de enchimento (2) para que a mesma faa a transferncia do recipiente no ponto de tangncia para a base do sistema de enchimento. Q Regule a estrela do selecionador de tampas(04,) com a estrela de sada do sistema de enchimento (3). Q Regule a estrela do sistema de recravao (5) com a estrela de sada do sistema de enchimento (3). Q Regule a estrela de sada do sistema de recravao (6) com o sistema recravamento (5). Q Regule a estrela (5) com a estrela de sada ( 6).

02

03

01

05

06 04

REGULAGEM ESTRELA Q Para a regulagem das estrelas indicada anteriormente, afrouxe o parafusos

(A) e gire a estrela at a posio necessria.

16

PREPARAO DA MQUINA

REGULAGEM DE VELOCIDADE Q Existe no painel de controle um potencimetro para a regulagem da variao de

velocidade, que dever ser regulada conforme a necessidade ( produo normal, testes, manutenes, etc...)

17

PREPARAO DA MQUINA

PROCESSO DE ENCHIMENTO q VLVULA DE ENCHIMENTO

Possui a funo de colocar lquido dentro de recipientes, um a um. Pode ser realizada sob diversas condies, isto , vcuo, sob presso, a frio e a quente dependendo da natureza do lquido a ser envazado. Isto ocorre da seguinte forma : O equipamento conta com um reservatrio que acondiciona o produto e por meio de acionamento mecnico e pneumtico libera o produto para as vlvulas que envazaro os recipientes. Em todo o processo de enchimento existe seis regies : Q Regio neutra - Intervalo entre a entrada e a sada de recipientes sem nenhuma funo para o processo. Nesta regio o bico da vlvula est totalmente fechado, pois o garfo da borboleta est virado para baixo internamente. Q Regio de contra-presso - o incio da equalizao da presso entre a parte gasosa do recipiente e o interior da lata que ser envazada. Forma-se assim um colcho que ir receber o lquido do recipiente na operao seguinte. Nesta operao a borboleta est baixada externamente e internamente alivia a agulha, levantando-a, auxiliada pela mola. - Neste momento o lquido comea entrar na lataa. Com Q Regio de enchimento presses iguais a velocidade de enchimento conseguida apenas pela diferena de nvel existente entre o lquido e a lata. A velocidade de envazamento tambm proporcional a velocidade de sada do ar atravs do tubo. O lquido passa a ocupar gradativamente o espao ocupado antes pelo ar, este sobe atravs do tubo e tubo guia at a parte gasosa do recipiente l se misturando. Acontece uma separao do Co2 com ar, pois sendo o primeiro mais pesado, fica mais prximo ao nvel do lquido. O ar se acumula na parte superior do recipiente e expulso pela bia de descarga. O ar acima referido a soma dos volumes de ar de cada garrafa que j foi envazada. Q Regio de nivelamento - O nvel do lquido subindo encontra-se com a ponta do tubo de ar, obstruindo-o. Neste momento fecha-se a sada do gs carbnico que vinha se processando durante todo o enchimento. Isto faz o lquido parar, determinando o nivelamento dentro da lata.

18

PREPARAO DA MQUINA

- Neste ponto o recipiente estar fechado com o exterior, Q Regio de fechamento no havendo perda de produto ou CO2.A borboleta atua internamente para baixo e externamente para cima comandada por fora, tendo a finalidade de obstruir o tubo de guia pela agulha, como tambm fazer descer a parte interna toda do bico at que o disco de borracha encoste contra as molas. Q Regio de alvio de presso - Esta regio visa conseguir dentro do recipiente uma presso intermediria entre a de enchimento e a presso ambiente.

Regio de Enchimento

Regio de Nivelamento

Regio de Contra-Presso Regio Neutra Regio de Alvio de Presso

Regio de Fechamento

Figura Ilustrativa

19

REGULAGEM DE ALTURA DA ENCHEDORA

Para regular a altura da enchedora deve-se fazer: 1 Passo - Para regular a altura do tanque da enchedora, deve-se estar com o tanque vazio para facilitar a sua subida ou descida. 2 Passo - Abaixo do tanque existem trs fusos de regulagem, um desses fusos possui encaixe para chave de boca, e por esse fuso que vai se regular a altura do tanque da enchedora. Obs: Girar no sentido horrio o tanque ir subir, girar no sentido anti horrio o tanque ir descer.

FUSOS DO LEVANTE

ENCAIXE DA CHAVE PARA SUBIR OU BAIXAR O TANQUE

Figura Ilustrativa

20

PRINCPIO DE FUNCIONAMENTO

TANQUE

um reservatrio pressurizado para evitar o desprendimento de gs dissolvido dentro da parte lquida. recomendado que seja mantido o nvel do tanque at a metade do visor. Continuamente o tanque abastece as vlvulas baixando o seu nvel, sendo que, simultaneamente o mesmo reabastecido pelo distribuidor de lquidos central. imprescindvel para o funcionamento de nvel uma vedao perfeita da presso interna, por isso entre a tampa e o reservatrio existe anis de borracha garantindo que esta vedao.

Tampa Anel de Vedao Entrada de Lquido para o Reservatrio

Produto

Visor

Figura Ilustrativa

21

PRINCPIO DE FUNCIONAMENTO

SELECIONADOR DE TAMPAS

O processo tem incio quando a mquina comea a trabalhar em automtico, um sensor que est posicionado na entrada do sistema de enchimento manda um sinal para o servo motor que faz o came girar, o came separa a tampa que cai sobre o guia das tampas onde e arrastada pelos postios at a parte superior da lata

CALHA DAS TAMPAS

SERVO MOTOR

CAME SEPARADOR DAS TAMPAS

SENSOR

POSTIOS PARA ARRASTE DAS TAMPAS GUIA DAS TAMPAS

Figura Ilustrativa

22

AJUSTES

Regulagem do came separador de tampas Como regular o came separador das tampas 1 Passo - Desligar a chave geral da mquina. 2 Passo - Ajustar o came na posio correta.Obs: posio correta do came separador de tampas deixando o termino do canal por onde as tampas descem ligeiramente adiantado ao postio, para que no ocorra nenhum dano a tampa, caso o came no esteja na posio adequada no haver a correta transferncia das tampas.

Ex: desenho abaixo

SERVO MOTOR

CAME CANAL DE DESCIDA DAS TAMPAS

GUIA DA TAMPAS TAMPA

POSTIOS ESTRELA GUIA DAS TAMPAS

Figura Ilustrativa

23

AJUSTES

q PROCESSO DE RECRAVAO. Em todo o processo do recravamento existe quatro regies ( salientamos que para todo este processo existe uma pea chamada came, que funciona como um guia para o curso horizontal dos roletes recravadores).O came superior, faz com que os roletes recravadores atuem e o came inferior faz com que os pistes elevadores, que esto girando constantemente , subam e posicionem a lata para o processo de recravao. Q01) Regio Neutra - Intervalo entre a entrada e a sada das latas, sem nenhuma funo para o processo de recravamento. Q02) Regio de Posicionamento Para Incio De Processo - Regio onde o pisto da lata deslocado para cima devido a inclinao do came inferior at o posicionamento da lata abaixo do eixo de recravao superior conforme norma de regulagem. Q03) Regio de recravamento - O processo de recravao de latas consiste no fechamento hermtico entre o corpo e a tampa. Para que que isso ocorra so realizados dois processos: 1 estgio(03/1) e 2 estgio(03/2). No primeiro estgio o rolete de recravao aproximado do conjunto corpo + tampa, pela ao do came, at o contato e posterior ao do mesmo. A execuo desta fase primordial pois nela que se realiza o o transpasse entre os corpos, formando os ganchos de tampas e corpo. O segundo estgio de recravao realizado pela atuao do rolete de 2 estgio operao. A funo desta fase dar acabamento a recravao deixando a lata com sua configurao final. Q04) Regio de Descida Para Sada Da Lata Acabada - Nesta regio ocorre a descida do pisto, ento a lata baixa saindo do eixo de recravao. Um sistema de eixo expulsaor funciona garantindo a retirada da lata , terminando assim o processo e liberando a lata para sua sada.

118

01

GRFICO DE RECRAVAO

REGIO NEUTRA

03/1 02

21

REGIO DE POSICIONAMENTO PARA INCIO DE PROCESSO

02 03/2 01 04 04

21

03/1 03/2

118

REGIO DE RECRAVAMENTO

81

REGIO DE DESCIDA PARA SADA DA LATA ACABADA

24

AJUSTES

Regulagem de altura dos rolos recravadores Q Como regular a altura dos rolos recravadores

1 Passo - Soltar o pino de fixao do rolete. 2 Passo - Com o pino de fixao frouxo , para ajustar basta girar no sentido horrio para subir, e no sentido anti-horrio para descer. Obs: a altura de trabalho recomendada dos roletes recravadores de 0.1 em relao ao bocal recravador

Ex: desenho abaixo

BOCAL RECRAVADOR PINO DE FIXAO PINO DE FIXAO

ROLETE RECRAVADOR 1 ESTGIO

ALTURA RECOMENDADA PARA TRABALHO

ROLETE RECRAVADOR 2 ESTGIO

GIRAR NO SENTIDO ANTI- HORRIO DESCE ROLETE RECRAVADOR

GIRAR NO SENTIDO HORRIO SOBE ROLETE RECRAVADOR

25

AJUSTES

Regulagem da folga dos rolos recravadores Q Como regular a folga dos rolos recravadores

1 Passo - Para regular a folga dos rolos de recravao tem que se ter em mos um pente de folgas. 2 Passo - Para regular os rolos de recravao necessrio que o rolo de recravao esteja atuado, os rolos de recravao do 1 estgio estaro atuado logo aps a subida do pisto elevador, os rolos do 2 estgio estaro atuados aps o termino de recravao do 1 estgio. 3 Passo - Para aumentar ou diminuir a folga dos rolos de recravao seguir ilustraes abaixo Ex: desenho abaixo

Diminuir a folga do rolo recravador com o bocal recravador deve-se

APERTAR

CAME

AFROUXAR

Aumentar a folga do rolo recravador com o bocal recravador deve-se

PARAFUSO DE REGULAGEM DAS FOLGAS DOS ROLETES

BOCAL RECRAVADOR

PARAFUSO DE REGULAGEM DAS FOLGAS DOS ROLETES

AFROUXAR

APERTAR

ROLETE RECRAVADOR 1 ESTGIO

ROLETE RECRAVADOR 2 ESTGIO

Importante aps ter regulado a folga dos rolos recravadores no esquecer te apertar os dois parafusos de regulagem

APERTAR

APERTAR

26

AJUSTES

Como regular a altura da parte superior do recravador

1 Passo - Soltar os parafusos travas na coluna. 2 Passo - Retirar a tampa de proteo do fuso do levante. 3 Passo - Com um chave de boca, girar o fuso no sentido horrio ir fazer com que a parte superior do recravador baixe, girar o fuso no sentido anti-horrio ir fazer com que a parte superior do recravador suba. Ex: desenho abaixo

FUSO DO SISTEMA DE LEVANTE PARAFUSOS TRVA DO SISTEMA DE LEVANTE

PROTEO DO FUSO DO LEVANTE

COLUNA ESTABILIZADORA

OBS: Aps ter regulado a parte superior do recravador na altura desejada no esquecer de reapertar os parafusos travas na coluna.

27

BOAS PRTICAS DE RECRAVAO

Recomendaes Para Boas Prtica De Recravao

1. Fazer lubrificao diria nos rolos de recravao, preferencialmente logo aps o final da produo do dia. 2. Verificar diariamente antes da produo, as folga dos rolos de recravao. 3. Verificar visualmente se no h atrito entre os rolos de recravao e o mandril central. 4. Verificar semanalmente, com instrumentao adequada, as medidas de folga dos rolos de recravao conforme os padres estabelecidos pelo tcnico da Zegla. 5. Verificar semanalmente a folga dos rolamentos recravao de primeiro e segundo estgio. 6. Durante a produo, no incio e aps cada duas horas de produo, retirar uma lata de cada estao para fazer a verificao visual e dimensional, conforme padres estabelecidos para rea tcnicas da Zegla. 7. Caso haja alguma deteco de anomalia em alguma das verificaes dimensionais e/ou visuais, parar imediatamente a produo para realizao das checagens cabveis. 8. Sugere-se fazer a cada seis meses uma certificao de preciso dimensional do equipamento recravador de latas. Este procedimento deve ser realizado por um tcnico credenciado Zegla. Caso seja de interesse da empresa pode-se prover os equipamentos necessrios para tal certificao bem como dar-se treinamento recomendado. 9. Procurar ajuda tcnica junto a Zegla sempre que houver necessidade e/ou duvidas 10.No fazer modificaes nos padres dimensionais estabelecidos pela Zegla sem previa autorizao da rea tcnica.

28

PRINCPIO DE FUNCIONAMENTO

PROCESSO DE ENCHIMENTO q VLVULA DE ENCHIMENTO

O sistema de enchimento possui 15 dispositivos pegadores de latas pelo fundo, desenhados especialmente para que atue a clula de carga, construdos em ao inoxidvel, 15 vlvulas de enchimento por gravidade com centralizador de latas controladas pela clula de carga, todos construdos em ao inixidvel AISI 304 polido sanitrio grau alimentcio. Estando a lata posicionada sobre os dispositivos pegadores na clula de carga, a vlvula aberta automaticamente, at que a clula de carga acuse o peso pr determinado equivalente ao volume que deseja ser envasado. A vlvula se fecha instantnea, automaticamente e hermeticamente, no permitindo perda de produto ou gotejamento aps a liberao do frasco. A preciso do enchimento garantida atravs da verificao prvia do peso de cada lata antes de seu enchimento e pelo processo de enchimento com sistema de 2 estgios (grosso e fino), sendo que no final do processo de enchimento o sistema verifica o peso de cada vasilhame garantindo a quantidade de produto dentro dos parmetros programados. A clula de carga resistente corroso construda em ao inoxidvel totalmente soldada a laser, grau de proteo Ip66, temperatura de trabalho -10C a + 100C, erro de histerese mximo de 0,0166%, conforme certificao OIML R60.

Figura Ilustrativa

29

PRINCPIO DE FUNCIONAMENTO

TANQUE

Q um reservatrio despressurizado para aliviar o peso da bebida dentro dele. Desta forma quando parado no sai bebida. Continuamente o tanque abastece as vlvulas baixando o seu nvel, sendo que, simultaneamente o mesmo reabastecido pelo distribuidor de lquidos central.

Visor

FILTRO BACTERIOLGICO

Q Conforme ocorre o envazamento constante dos recipientes, o nvel de produto no tanque diminui, sendo que no seu lugar ocupado por ar. Este ar que entra em contato com o produto deve estar livre de impurezas, por isso a sua entrada para o interior do tanque feito atravs do filtro bacteriolgico, que possui internamente um elemento filtrante apropriado para eliminar impurezas do ar que entrar em contato com o produto. No momento que o tanque reabastecido o ar sai para a atmosfera tambm por este filtro. Q Salientamos que o elemento filtrante que se encontra na parte interna da estrutura no pode ter contato de forma alguma com qualquer tipo de lquido, por isso no momento que feito o CIP do equipamento o filtro deve ser retirado, e no seu lugar colocado um tampo, pois este elemento de uso exclusivo para a filtragem do ar que entrar em contato com o produto.

Elemento Filtrante

30

PRIMEIRO FUNCIONAMENTO

Lembramos para verificar as instrues de segurana, no anexo. Antes de colocar o equipamento em funcionamento, durante manutenes ou depois de longo perodo sem funcionamento, revisar e se necessrio lubrificar todos os pontos de lubrificao, conforme INSTRUES de LUBRIFICAO. Q Q Q Q Q Q Q Colocar as tampas de proteo. Revisar funes de segurana existentes no equipamento. Revisar funes eltricas. Revisar funes de abastecimento. Revisar funes pneumticas. Efetuar trabalhos de ajuste e montagem final. Eliminar todos os defeitos antes de colocar a mquina em funcionamento.

Lembramos que um ajuste incorreto ou um estado de servio deficiente pode ocasionar: Q Q Q Danos mquina Risco de segurana para o operador e todo o meio presente no local Perturbaes no processo de trabalho

31

COLOCAR EM FUNCIONAMENTO

q Enxaguar resduos do transporte/montagem, se faz necessrio uma limpeza inicial completa do equipamento. q Somente colocar o equipamento em funcionamento, se a reviso j tiver sido feita. Q Q 3,5bar. Q Q Acionar a chave liga geral na posio 1 Acionar a chave entrada de produto em automtico, regulando a presso em Acionar a chave alimentao de tampas em automtico. Regular a presso de ar de trabalho em (P/ PP 1,5bar mx) (P/ PET 4,0bar mx) Q Regular a presso de ar estril/CO2 em 1,5 bar acima da presso de saturao da bebida. Q Q Q Q Q Q Acionar a chave liga automtico Regular velocidade, inicialmente em rotao baixa. Desacionar o boto de emergncia Verificar o funcionamento de todo o sistema Aumentar a velocidade conforme necessidade. Iniciar a produo

32

COLOCAR EM FUNCIONAMENTO

Q Enxaguar resduos do transporte/montagem, se faz necessrio uma limpeza inicial completa do equipamento. q Somente colocar o equipamento em funcionamento, se a reviso j tiver sido feita. Q Q 3,5bar. Acionar a chave liga geral na posio 1. Acionar a chave entrada de produto em automtico, regulando a presso em

Q Regular a presso de ar estril/CO2 em 1,5 bar acima da presso de saturao da bebida. Q Q Q Q Q Q Acionar a chave liga automtico Desacionar o boto de emergncia Regular velocidade, inicialmente em rotao baixa. Verificar o funcionamento de todo o sistema Aumentar a velocidade conforme necessidade. Iniciar a produo

PAINEL DE COMANDO

EMERGNCIA

POTENCIOMETRO

FALTA DE TAMPAS

MANUAL / AUTOMTICO

ENTRADA DE PRODUTO ABERTO / FECHADO

ACMULO ESTEIRA DE SADA

ESTEIRA DE ENTRADA LIGA / DESLIGA

VLVULA DE ENCHIMENTO MANUAL / AUTOMTICO

FALTA DE LATAS NA ENTRADA

33

PROCESSO DE TRABALHO

Durante a produo

Q Diariamente antes do incio da produo, verificar as condies de funcionamento hidrulica, eltrica, pneumtica Q O operador deve constantemente observar a atuao de vlvulas, transferncia de recipientes, nveis de produto para garantir o perfeito funcionamento de todo o sistema. Q Observar constantemente presses de trabalho e abastecimento. Q O posicionamento correto das latas na entrada deve ser observado para evitar qualquer tipo de dano operao e pea. Q Observar na entrada e sada do transportador a existncia de recipientes vazios, tombados, ou emperrados e eliminar a falha. Q Eliminar qualquer tipo de impurezas, que se encontram nos transportadores e em outras partes de todo o equipamento. Q Q Controlar a qualidade da gua, presses Evitar excesso de umidade no quadro de comando.

34

INTERRUPO DA PRODUO

A fim de evitar o acionamento involuntrio da mquina aps um intervalo de produo: Q Q q Desconectar a mquina no incio do intervalo de produo (posio desliga). Pressionar o boto STOP

Caso ocorra alguma perturbao durante o funcionamento do equipamento

observar o captulo PRECAUES PARA UM PERFEITO FUNCIONAMENTO.

35

TROCA DE PRODUTOS E RECIPIENTE

q O equipamento est ajustado para trabalhar com um determinado tipo de produto e recipientes, conforme acertado no contrato de compra. Ento, favor utilizar somente produtos para os quais o equipamento tenha sido ajustado em nossa fbrica. Outros produtos com m qualidade ou com medidas fora dos padres podem causar deficincias no funcionamento. q Q Para a sua segurana O equipamento deve estar vazio e desligado

Q Caso seja inevitvel subir na mquina para realizar trabalho de troca, cuidar com o risco de escorregamento. Q Especial ateno para que nenhuma pessoa corra risco ou a mquina seja danificada Q Certificar-se que todas as peas trocadas sejam fixadas de forma correta, que o trabalho de ajuste tenha sido feito e que no haja nada solto sobre a mesa do equipamento, tipo panos, ferramentas e outros. ATENO: Apenas para reforar a questo, para qualquer troca de peas, efetu-la com o equipamento desligado. OBS.: Caso aps a compra do equipamento, o cliente verificar a necessidade de uso de outro tipo de recipiente, tampa ou produto a ser envazado no mesmo, que no consta no contrato de compra, o cliente dever consultar o departamento tcnico da ZEGLA para verificar se possvel a utilizao destes novos produtos no equipamento comprado ou se haver necessidade de alterao de algum componente para a adaptao destes novos produtos. q Lembramos, caso o cliente no fizer esta prvia consulta, e utilizar algum novo produto no especiificado no contrato de compra e acarretar alguma dano mquina, a ZEGLA se reversar o direito de no fornecer mais a garantia sobre o equipamento.

36

TROCA DE PRODUTOS E RECIPIENTE

q TROCA DAS ESTRELAS Q Retirar o parafuso central (A) utilizando uma chave de boca. Q Retirar a estrela (B).

A B

q TROCA DAS GUIAS Q Retirar os parafusos (A). Q Retirar o guia (B).

A B

37

PRECAUES PARA UM PERFEITO FUNCIONAMENTO

A seguir esto descritas possveis solues para eventuais casos de perturbao ou erros que seus prprios funcionrios podero reparar (operador, ferramenteiro, eletricista). Q Caso surja algum problema, o qual no est descrito neste manual e que no consiga ser resolvido, entre em contato com o departamento de assistncia tcnica ZEGLA. Q Os trabalhos de eliminao de perturbaes para os quais os operadores no tenham sido treinados, esto reservados ao pessoal autorizado. Q A ser detectado algum problema, imediatamente paralise o equipamento, pressionando o boto STOP e aps solucionado o problema destrave-o. OBS.: Qualquer dvida referente a indicao de partes do equipamento, bem como peas verifique o item Lista e Grupos de Peas deste manual.

38

SITUAES PARA UMA PERFEITA OPERAO

Ocorrncia

O equipamento desliga por falta de recipientes na entrada do equipamento.

Soluo Possvel

- Existe na entrada um sensor que na falta de recipientes este espera 50seg e aps desliga o equipamento. normalmente. Regularizar a entrada de recipientes e o equipamento voltar a funcionar

Os recipientes movimentam-se agitadamente ou caem. Estrela no transfere a lata corretamente dando a impresso de desalinhamento (ajuste de ponto) entre as peas

- Desgaste

de

peas

do

kit,

providenciar

substituio. - Verificar regulagem

- Borboleta no foi acionada devido falta de contra-presso, regular o comando de ar prvio. - Tubo de ar(bico) empenado, desempen-la e centraliza-la. - Fadiga da mola de compresso da vlvula ou estragada, efetuar troca. - Fadiga na mola da agulha da vlvula ou estragada, efetuar troca. - Tubo da vlvula solto ocorrendo vazamento, Recipiente com nvel alto apertar, caso se ainda no vedar efetuar troca. - Borracha sede da vlvula no veda, efetuar troca. - Mola de compresso da vlvula vencendo

Recipiente no enche

borboleta, efetuar troca. - Vazamento de presso na borracha de vedao do snift, efetuar troca, caso ainda no vedar regular entre carcaa e o bico.

39

SITUAES PARA UMA PERFEITA OPERAO

Ocorrncia

Soluo Possvel

- Xarope muito quente, resfriar. - Falta de repouso para o xarope, muito ar,

Recipiente com enchimento irregular - alto/baixo nvel em geral

repousar. - Bebida com temperatura elevada, regular a refrigerao do equipamento antecessor, sendo que recomendamos 1 a 2 C dentro do recipiente. - Bias desreguladas no fixando o nvel, regular. - Tanque sujo, lavar. - Tanque c/algum vazamento de presso, verificar aperto dos parafusos e estado da borrachas de vedao. - Produto com partculas em suspenso, verificar a filtragem e se necessrio efetuar troca dos elementos filtrantes. - Fornecimento irregular de contra-presso, sendo que o ar esterelizado/CO2 pode estar c/ vazamento em algum ponto de sua distribuio. - Velocidade excessiva do equipamento, diminuir. - Bia de contra-presso e descarga fora de

Tanque com nvel irregular

sincronismos, regular uma s abre quando a outra fecha. - Manmetro de bebida ou ar esterelizado

desregulado, recalibrar ou efetuar troca. - Presso do tanque desregulado, efetuar regulagem atravs do regulador de presso do tanque.

- Abastecimento da bebida fraca, com pouca Tanque com nivel baixo presso, verificar funcionamento da vlvula borboleta, presso da bomba de transferncia.

40

SITUAES PARA UMA PERFEITA OPERAO

Ocorrncia

Soluo Possvel

- Fadiga da mola da vlvula, no permitindo total Recipiente com o nvel baixo contra-presso efetuar troca. - Controle de ocasionando fechamento abertura lento, lenta,

regular

permitindo assim mais tempo de enchimento. - Velocidade excessiva do equipamento, regular atravs do controlador de velocidade encontrado no painel eltrico. - Estrelas tanto de entrada como de sada fora de ponto, efetuar regulagem. - Tubo do snift entupido, efetuar limpeza. - Ponta do comando gasta pelo atrito da rgua, efetuar troca dos comandos do snift. - Rgua muito adiantada, efetuar atraso pois snift ainda est aberto quando a vlvula est subindo. - Borboleta fecha e volta devido folga excessiva sendo esta ocasionada pelas borrachas danificadas, efetuar troca.

- Orifcio da vlvula da bia de contra-presso Tanque com nvel alto obstruido parcialmente ou danificado, sem abrir o suficiente, efetuar troca. - Bia de descarga no atuando no orifcio de fechamento, ficando aberto, verificar sincronismo entre esta e a bia de contra- presso. - Presso do produto alta, dimiuir. - Alimentao do ar esterelizado e Co2 baixa, aumentar, atravs do regulador localizado no painel pneumtico.

41

SITUAES PARA UMA PERFEITA OPERAO

Ocorrncia

Soluo Possvel

Vazamento da vlvula

- Verificar vedaes, orings, atuao das molas, verificar desgaste de peas e se necessrio efetuar troca.

Vazamento do distribuidor

- Verificar conexes das mangueiras, retentor e tc s e se necessrio efetuar troca.

Rudo excessivo no eixo articulado

- Conforme instruido por nosso tcnico montador, desapertar o parafuso do mancal de sada do motoredutor e puxar o eixo contra o mesmo e reapertar o parafuso.

Falta ou excesso de presso de ar esterilizado, CO2 ou normal.

- Verificar no painel pneumtico atravs dos manmetros o valor de presso, e caso estiver fora do recomendado por este manual nosdados tcnicos, efetuar regulagem. - Verifique se existe algum vazamento em locais onde existam vedaes ouconexes e estancar.

Correias patinam ou caem

- Atravs dos esticadores, solte os parafusos e regule o esticamento e aps reaperte os mesmos. - Caso seja observado um desgaste excessivo das mesmas, efetuar troca.

Motor no d partida

- Instalao incorreta, verificar

e solucinar

problema (deve ser feito por um tcnico)

42

MANUTENO

q Para obter um bom desempenho de seu equipamento, necessrio alguns cuidados bsicos no que se refere manuteno e conservao. q Atravs de uma manuteno cuidadosa evitam-se muitos defeitos e reparos. q Todas as peas mveis esto sujeitas a desgastes que podem ser atenuados com o uso de lubrificao. Com o desgaste mecnico inevitvel pelo atrito, o uso de materiais especficos para cada local - rolamento, bronze, plsticos - no impede que o desgaste ocorra. Da cuidados com a lubrificao, troca de peas depois de esgotada sua vida til, so iniciativas para a melhor manuteno de qualquer equipamento. Ainda mais equipamentos que trabalham em condies difceis, sujeitos a umidade, presso e abraso. q Sob condies ambientais extremamente severas, como altas temperaturas e outros, recomendvel encurtar os intervalos de manuteno. q Aps cada manuteno, executar plano de lubrificao. q Recomendamos que seja feita uma reviso geral anualmente ou a cada 2000 horas de servio. Segurana Q Para efetuar o processo de manuteno o equipamento deve encontrar-se desligado (eltrico, pneumtico e hidrulico). Q Lavar o equipamento com jatos d' gua e sec-lo com jatos de ar comprimido. No esguichar diretamente nos pontos de lubrificao, evitando esguichar partes eltricas. No utilizar jateadoras de alta presso. Enxaguar resduos do agente de limpeza com gua da mquina. Q Proteger componentes eltricos / eletrnicos contra gua, cidos e soluocastica. No utilizar detergentes excessivamente cidos ou alcalinos. Q Efetuar trabalhos nos grupos de construo pneumticos ou hidrulicos somente com o sistema despressurizado. Q Atravessar os transportadores somente atravs de escada apropriada. Q Sempre que o equipamento apresentar algum rudo anormal, investigar imediatamente. Q Ao testar o equipamento, no coloca-lo em velocidades muito altas inicialmente.

43

MANUTENO PERIDICA

DIARIAMENTE OU A CADA 10 HORAS DE SERVIO

ONDE

Equipamento em geral

MATERIAL

Ve r i f i c a r ------

COMO

constantemente presses,

abastecimentos, sistemas eltricos, atuao de pinas, vlvulas e pistes, cilindros e sensores, entrada e sada de recipientes.

Equipamentos, peas e peas construtivas

Escova, vassoura, pano, esponja, gua morna e cidos e bases.

Remover resduos com a vassoura. Passar graxa com pano de limpeza. Limpar com esponja e o pano. Eventualmente esguichar com gua. Avaliar se parafusos, porcas e similares esto bem apertados. Verificar vedaes e se existe algum desgaste de peas.

Protees e Ps

Pano macio, gua morna e soda diluda.

Efetuar limpeza com o material indicado.

Equipamento em geral

-----

Verifique o sincronismo do equipamento conforme descrito na preparao do equipamento deste manual

Esteira transportadora

-----

Verificar esteira e se necessrio substituir. Avaliar a sua superfcie, bem como folga entre elos, a flexo da corrente, perfis de desgaste e corrente de retorno, alongamento da corrente em amis de 25mm por metro. encavalamento da corrente das engrenagens. desgaste das placas em amis da metade da espessura original e desgaste acentuado dos perfis.

02 44

MANUTENO PERIDICA

SEMANALMENTE OU A CADA 50 HORAS DE SERVIO

ONDE

Conexes, Tcs e mangueiras

MATERIAL

-----

COMO

Examinar quanto a eficcia da vedao e se necessrio trocar. Verificar visualmente condies das mangueiras.

Distribuidores de Lquidos Equipamentos e peas que necessitem de lubrificao

-----

Verificar conexes e vedaes, caso se necessrio efetuar troca.

-----

Efetuar plano de lubrificao conforme tabela contida neste manual

Vlvula de Enchimento

-----

Apertar todos os parafusos e verificar se os tubos esto bem fixados. Avaliar folgas de aperto das peas roscadas e atuao da mola. Avaliar peas quanto ao desgaste.

Conjunto Atuador e Fechador de Vlvulas

-----

Revisar partes roscadas, bem como fadiga das molas, se necessrio efetuar troca.

02 45

MANUTENO PERIDICA

MENSALMENTE OU A CADA 200 HORAS DE SERVIO

ONDE

Peas em geral

MATERIAL

-----

COMO

Revisar conjuntos roscados quanto ao aperto, rolamentos, peas dentadas quanto ao seu desgaste e lubrificao, vedaes e conexes quanto vazamentos e desgastes. Quando necessrio efetuar troca.

Kits

-----

Revisar todas as peas quanto ao desgaste, consulte a assitncia tcnica da ZEGLA, para eventuais substituies.

Engrenagem

-----

Verificar desgaste de dentes e lubrificao. Quando houver um desgaste acentuado ou irregular consultar a assistncia tcnica da ZEGLA, para eventuais deve ser haver substituies. lubrificao A em lubrificao distribuda uniformemente

(deve

engrenagens de aos que no tenham contato com engrenagens de plstico) Bias ----Verificar vedaes e conexes e se necessrio efetuar troca. Revisar partes roscadas. Verificar Correias ----o estado, tenso e desgaste.

Quebras, danos, desgaste na regio de contato com a polia, esticamento correto e assentamento com os dentes das polias. Consultar a assistncia tcnica ZEGLA para eventuais substituies.

02 46

MANUTENO PERIDICA

MENSALMENTE OU A CADA 200 HORAS DE SERVIO

ONDE

Distribuidor de Lquidos

MATERIAL

-----

COMO

Examinar se existe sada de lquido nas vedaes, se necessrio efetuar troca.

Acionamento (Homocintica)

-----

Verificar folgas, lubrificao e se existe algum desgaste de peas.

SEMESTRALMENTE OU A CADA 2500 HORAS DE SERVIO

ONDE

MATERIAL

COMO

Vlvulas

-----

Verificar o seu funcionamento abrindo-as manualmente.

ANUALMENTE OU A CADA 5000 HORAS DE SERVIO

ONDE

MATERIAL

COMO

Equipamento

-----

Se houver necessidade solicitar para a ZEGLA a presena de um tcnico para avaliao geral do equipamento.

Uso obrigatrio para a manuteno dos equipamentos: luvas calado fechado capacete protetor auricular culos

02 47

MANUTENO LUBRIFICAO PERIDICA

q Uma lubrificao adequada evita o desgaste prematuro de peas e com isso diminui os custos de manuteno. q O perodo inicial de funcionamento de aproximadamente 350 horas de servio, sendo que mancais, engrenagens, correias e polias so bastante exigidos durante estas primeiras horas de trabalho. Alm disso, nas primeiras 50 horas no dever ser exigido do equipamento o rendimento mximo. q Executar a primeira troca de leo durante o perodo inicial de funcionamento, conforme tabelas a seguir apresentadas. q Manter todos os pontos de lubrificao limpos para impedir a entrada de sujeira externa. q Os pontos de lubrificao devem estar limpos para que no sejam introduzidas partculas de sujeira no sistema durante a lubrificao. q O excesso de graxa deve ser removido deixando somente o suficiente para proteo contra sujeira e umidade. q Para a limpeza dos pontos de lubrificao no utilizar solventes, e somente usar um pano de limpeza limpo e no-fibroso. q Execute sempre os trabalhos de manuteno e aps os de lubrificao. q Um plano de lubrificao bem executado garante durabilidade, menor risco de paradas imprevistas e menor custo de manuteno. q Lembre-se grandes quantidades de graxa no garante um longo perodo sem lubrificao. q Procure adquirir sempre produtos de boa qualidade e boa resistncia gua. q Para dentes de engrenagens e correntes, usar graxa que possua boa aderncia assegurando a sua permanncia nos pontos a serem lubrificados. q Ao armazenar lubrificantes, escolher local fresco, limpo, seco e com ventilao adequada. q Sob condies climticas adversas recomendvel reduzir os intervalos de lubrificao. q Nunca misturar lubrificantes minerais e sintticos. q Utilizar leos mais finos em temperaturas extremamente baixas e com maior viscosidade em condies climticas extremas. q Quaisquer questes sobre lubrificantes podem ser esclarecidas com o seu fabricante.

02 48

MANUTENO LUBRIFICAO PERIDICA

Aps lubrificados todos os pontos, deixe o equipamento em funcionamento com uma velocidade lenta durante um certo perodo. q Segurana Q desligado. Para efetuar o processo de lubrificao o equipamento deve encontrar-se

02 49

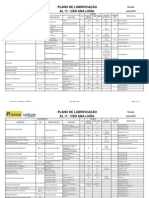

SITUAES MANUTENO DE LUBRIFICAO PERIDICA

INTERVALO

ONDE

LUBRIFICANTE

COMO

A cada 40 horas A cada 40 horas

Mancais

KP 1K

Lubrificar com engraxadeira Lubrificar com lubrificador de presso

Rolamentos em geral, bem como buchas (locais de rolamentos e buchas com ponto de lubrificao pode ser verificado na lista de grupos e peas)

KP 1K

A cada 40 horas

Engrenagens de ao (somente quando tiverem contato com outra de ao)

KP 1K

Lubrificar com pincel todos os dentes uniformemene.

A cada 200 horas

Correntes

Spray

Aplicar spray uniformemente (atentar para que no haja contato com partes do equipamento que tenham contato direto com o produto, recipientes e tampas.

02 50

SITUAES MANUTENO DE LUBRIFICAO PERIDICA

INTERVALO

ONDE

LUBRIFICANTE

COMO

Aps 200 horas de trabalho

Came , Cabeotes recravadores , pistes elevadores , eixo central e mancal principal.

Graxa ( manual da recravadora em anexo).

Engraxadeira(manual fornecedor em anexo)

Aps as primeiras 200horas de trabalho e apartir da a cada 2000 horas de trabalho

Motoredutores e Redutores

CLP 460

Cfr manual fornecedor Em anexo

02 51

TABELA DE LUBRIFICANTES

LUBRIFICANTE

leo Mineral Redutores leo Sinttico Redutores

SIMB.

CHEMLUB

CLP 460

Meropa 460

Omala 460

|Esparton Ep460

Lamora 460

Mobilgear 634 Mobil Glygoyle 80 Mobil Pyrolube 830 -----

-----

CLP 460

------

Tivela S320 -------

-----

Syntheso Ht460 Hotemp 2000 Kluberoil 4 UH1-460

-----

Spray p/correntes

Spray

-------

-------

Spray

leo p/correntes de grau alimentcio Graxa de Grau Alimentcio

KL 460

-------

-------

-------

-----

Graxa

-------

------Shell Hidrol Do68 Shell Omala Oil100

Carum 330 Nuto H68 Spartam Ep100

Paraliq GA351 Lamora HLP68 Lamora 100

------

-----

leo Hidrulico

HLP 68

------

Mobil HLP68 Mobilgear 627

------

leo p/Engrenagens

CLP 100

-------

-----

Graxa semi-lquida p/engrenagnes

GP OH

------

Shell special

Fibrax Ep370 -------

Notosbin B1600EP Kluberoil 4 UH1-460 Kluberoil Uh1 64-62

Mobil 1200W -----

------

leo p/Engrenagens de grau alimentcio Graxa p/rolamentos de grau alimentcio Graxa de Lubrificao Graxa de alta temperatura Spray contra Corroso leo

KL 460

-------

-------

-----

KL 62

------

-----Shell

------

------

------

KP 1K

-------

Alvania Ep1 Shell Darina 2l

Beacon Ep1 HT Grease 275

Microlube Gl261 Petamo GHY 133

-----Mobitemp SHC 100

-----

KH 2R

------

------

Spray Corroso

HLP 32

-------

-------

-------

Paraliq 91 4 Lamora HLP32

-----DTE 24

----leo

Rando H 32

Tellus 32

Nuto H 32

52

MANUTENO FIM DE TRABALHO PERIDICA

q q q q q q

Desconectar a mquina Posicionar todos os seletores na caixa de comando em DESLIGA Fechar o registro de entrada de produto para o sistema de enchimento Despressurizar todo o equipamento Parar a mquina e assegurar-se contra um possvel arranque Executar depois de cada final de produo trabalhos rotineiros de limpeza e se

necessrio de manuteno e lubrificao.

02 53

MANUTENO SEGURANA PERIDICA

Regras gerais de segurana

Q Os dispositivos de segurana utilizados pelo fabricante para equipar a mquina destinam-se preveno bsica de acidentes. Q O proprietrio do equipamento deve assegurar que as pessoas que trabalham com o equipamento esteja devidamente preparadas e conheam regras de segurana. Q A mquina deve ser carregada e transportada para as instalaes apenas por pessoal qualificado e autorizado. Q O equipamento foi projetado para ser operado por uma nica pessoa. Outras pessoas, por motivo de segurana, devem permanecer a uma certa distncia do equipamento em operao. Q A zona de perigo do equipamento estende-se a um metro em torno do permetro da mquina. Q Mantenha a zona de perigo livre de objetos quando a mquina estiver em funcionamento, de maneira que o acesso esteja desimpedido o tempo todo. Q Com o objetivo de preveno de acidentes e higiene mantenha uma limpeza cuidadosa ao manusear leos e lubrificantes. Q Use roupas perfeitamente ajustadas, proteja o cabelo com uma rede ou outro tipo de cobertura para a cabea, sempre use culos de segurana e protetores auriculares. Q Use roupas de proteo adequadas, culos de segurana e luvas de proteo ao manusear produtos qumicos de limpeza, descalcificao e desinfeo. Q Se algum defeito pe em risco a execuo de um trabalho seguro, o equipamento deve ser desligado. Q Quando efetuados reparos ou qualquer outro tipo de operao na mquina, todas as pessoas envolvidas devem ser alertadas antes de pr a mquina em funcionamento. Q O equipamento s pode ser utilizado para a aplicao contratada e estabelecida com a ZEGLA. Q As modificaes tcnicas que influenciam o funcionamento da mquina ou a segurana s podem ser efetuadas por tcnicos da ZEGLA ou mediante a aprovao explcita da ZEGLA. Caso contrrio, a ZEGLA se reversa o direito de no ser responsvel pelas modificaes ou quaisquer danos resultantes.

02 54

MANUTENO SEGURANA PERIDICA

Q Nunca ativar ou fazer experincias com componentes de comando antes de conhecer o seu funcionamento. Q Se for impossvel evitar que os dispositivos de segurana sejam desativados durante a montagem, manuteno ou reparos da mquina, somente pessoal explicitamente autorizado dever efetuar estas operaes. Estas pessoas devem assegurar que sero evitados acidentes pessoas e danos mquina. Q Para evitar que a mquina arranque acidentalmente durante a mudana de peas, limpeza, manuteno ou reparos: Q Q Q Q Q Desligue a mquina Desligue a chave geral (posio 0) Certifique-se que a mquina esteja desenergizada. Desligue o sistema pneumtico Feche todas as vlvulas

Q Despressurize todos os sistemas pressurizados ( e libere todos os sistemas acionados por mola) Q Pressione o boto de parada de emergncia. Q Se a mquina tiver de ser acionada durante qualquer um destes processos, ligar a mquina corrente eltrica, mas s enqueanto for absolutamente necessrio. Caso contrrio desenergiz-la. Q Tenha especial cuidado para evitar acidentes pessoais ou danos mquina quando do arranque da mesma. Q Uso de culos, roupas, protetores auriculares adequados durante a operao ou reparo da mquina. Q Fechar todas as portas abertas. Q Assegurar que todas as portas dos painis eltricos estejam fechadas ao fazer a limpeza. Isto importante para evitar que a gua e o p entrem nele. Q q Q Q H perigo de vida e danos pessoais se este procedimento no for seguido. ANTES DE INICIAR A PRODUO E DURANTE Somente utilizar recipientes em perfeitas condies. Colocar todas as tampas de proteo.

Q Certifique-se que todas as peas de substituio foram corretamente montadas e que foram retirados todos os objetos que no fazem parte do equipamento.

02 55

MANUTENO SEGURANA PERIDICA

Certifique-se que ningum esteja prximo a maquina.

Q No utilizar ferramentas ou utenslios de limpeza com o equipamento em funcionamento. Q Q Mantenha uma distncia de segurana das peas que estejam em movimento. No deixe o equipamento em funcionamento sem a superviso do operador.

Q Durante o funcionamento da mquina verificar se existem rudos estranhos e averiguar a origem do problema Q estritamente proibido desativar qualquer dispositico de segurana da mquina q Q Q q DURANTE A LIMPEZA Nunca limpar componentes eltricos com gua ou outros lquidos. Ter cuidado com produtos de limpeza agressivos. DURANTE A MANUTENO

Q Afixar um sinal de aviso no painel de comando alertando para a avaria na mquina. Q Todos os reparos devem ser supervisionados por um dos encarregados das mquinas. Q Antes de trabalhar no sistema eltrico, certifique-se de que este est desativado. Para tal, devem ser tomadas as seguintes medidas de segurana: ligada. Os componentes ativos adjacentes devem ser protegidos ou isolados. Q Reparar componentes pneumticos ou hidrulicos s depois de ter sido eliminada a presso. Q Quando efetuar reparos ou outro tipo de trabalho na mquina, todas as pessoas envolvidas devem ser sempre avisadas antes de cada arranque. Desligar a corrente eltrica Providenciar algum meio de proteo para que a corrente no possa ser

02 56

MANUTENO SEGURANA PERIDICA

Q Depois de efetuados reparos a mquina s dever ser posta em funcionamento com autorizao da pessoa encarregada. Q que : os reparos foram efetivamente concludos. toda a mquina estem bom estado de funcionamento todos os trabalhadores saram da zona de perigo da mquina. Antes de pr a mquina em funcionamento, esta pessoa deve certificar-se de

Q Observe regulamentos que orientam a armazenagem, utilizao e destruio de substncias nocivas sade e que prejudicam o meio ambiente. Que orientem a armazenagem e destuio de material de processamento. Q Q Indicaes para o funcionamento e reparao de sistemas eltricos. Regulamentos que dizem respeito sua fbrica.

Q Certifique-se de que cidos e as solues custicas so corretamente destrdas, conforme os regulamentos existentes, e que no so lanados no sistema de esgotos sem terem sido neutralizados. Q Verifique se as peas substitudas e qualquer refugo de operaes de reparos e manuteno requerem mtodos de destruio especiais e certifique-se de que as respectivas peas / materiais so de fato eliminados corretamente. q Se a desmontagem, montagem ou arranque forem executados pelo cliente ou outra pessoa autorizada pelo cliente para o fazer, ao invs de um tcnicos da ZEGLA ou pessoas instrudas pela mesma, reservamos o direito de no nos responsabilizarmos por quaisquer danos ou reparos da resulantes.

02 57

MEIOS DE LIMPEZA

O equipamento construdo com acabamento sanitrio.

q Para remoo de excesso de leos e outros resduos pode ser utilizado detergente neutro. q No utilizar nenhum tipo de material abrasivo. q Na utilizao de meios agressivos, a sua compatibilidade com os materiais da mquina dever ser esclarecida antes. q q No utilizar mquina jateadoras de alta presso. No esguichar diretamente nos pontos de lubrificao, em cima de peas eltricas.

q Para esterilizao a frio com componentes de cloro, no deve ultrapassar de 50p.p.m. q Recomendamos com exceo do cloro no usar solues com compostos halogenados, (bromo e iodo). Solues de compostos quartenrios de amonia so perfeitamente aceitos em concentraes usuais recomendados pelos fabricantes destes produtos. q No ultrapassar nunca os valores mximos de concentrao, perodo de atuao e temperatura do meio utilizado. q A concentrao de cloro na gua preparada no pode ultrapassar um determinado valor. q q Evitar contato com peas de plstico. Evitar a concentrao local do meio causada por gotejamento ou evaporao.

q Reenxaguar a mquina completamente por dentro e por fora aps cada limpeza ou desinfeco. q Recomendamos que durante o processo seja utilizado proteo nos olhos e luvas de proteo. q Em caso de dvidas entrar em contato com o fabricante do produto de limpeza ou com a ZEGLA.

58 02

MEIOS DE LIMPEZA

Lavagem com gua fria

Providenciar uma lavagem de fora a fora, meticulosa com gua fria at que a gua nas vlvulas de enchimento e de escoamento corra limpidamente. q Esterilizao com gua quente Esterilizar com gua quente, com uma temperatura de pelo menos 85C no ponto de escoamento, durante um perodo de 20 minutos. Isto quer dizer que a temperatura de 85C dever ser mantida durante 20 minuto sem todas as peas que entram em contato com o lquido a ser engarrafado. A lavagem com gua quente remove com segurana todos os restos de espuma do recipiente e ao mesmo tempo tem um efeito esterilizante. Q Esterilizao com vapor

A esterilizao com vapor, caso se torne necessria por princpio realizada com vapor saturado, com uma temperatura mxima 90C (em caso de temperatura mais elevadas, o material vedante danificado). A lavagem com vapor aps uma lavagem com gua fria no permissvel, pois nem todos os restos de lquido e espuma so removidos com segurana do recipiente, estes restos por ocasio de uma lavagem com vapor, formam uma crosta ressecada. q Esterilizao com soluo alcalina

Em caso de enchimento a quente recomendvel proceder-se aps a esterilizao com gua quente, semanalmente uma lavagem com uma soluo alcalina (concentrao 1% temperatura 80C, durante 20 minutos). A esterilizao com soluo alcalina executada por meio de nossos acessrios para limpeza qumica. Aps a esterilizao com soluo alcalina, os remanescentes alcalinos devero ser removidos da mquina por meio de uma lavagem a quente e a frio, logo em seguida. q Esterilizao a frio

A esterilizao a frio poder ser realizada, usando-se os meios usuais de esterilizao neutros. Neste caso tambm dever ser tomado o cuidado quanto a uma meticulosa lavagem posterior do recipiente. No recomendvel porm nos casos de esterilizao, utilizar-se meios com baixo teor de halgenos (cloro, iodo, bromo, flor) pois todos os aos nobres so atacados pelos halgenos. Durante a realizao da lavagem e da esterilizao, em todos os casos as nossas instrues devero ser levadas em conta, devendo ser mantidas as sequncias das fases de operao ali citadas.

59 02

MEIOS DE LIMPEZA

SISTEMA DE ROSQUEAMENTO

Q Simplesmente passar um pano principalmente nas regies que tem contato com as tampas e recipientes. q LIMPEZA GERAL EXTERNA DO EQUIPAMENTO

Q Utilizar para a limpeza externa apenas escovas com cerdas naturais ou artificiais, panos de limpeza de fibras naturais ou sintticas, estopas, couro natural ou sinttico, esponjas ou panos atoalhados e soda diluda. Q Nunca utilizar meios/aparelhos que possam danificar a superfcie, assim afetando a camada passiva de alguns materiais, como escova de cerdas de arame, escovas que contenham abrasivos, esponja com abrasivos, palha de ao ou lixa, esmeril, quartzo, feldspato, pedra-pomes ou outros similares. Q diluda. Q Q Q No utilizar nenhum outro meio qumico para limpeza externa exceto soda No esguichar diretamente nos pontos de lubrificao. No esguichar em cima das peas eltricas. No utilizar mquina jateadoras de alta presso.

Uso obrigatrio para a limpeza dos equipamentos: Luvas Calado fechado culos

60 02

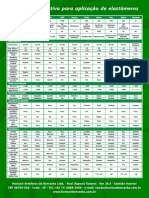

TABELA DE MEDIDAS

AGENTES DE LIMPEZA Limpeza alcalina tendo elemento base NaOH. como

CONCENTRAO MXIMA

TEMPO DE CONTATO MXIMO 30 min.

TEMPERATURA MXIMA

At 2,0%

85C

Detergentes cidos tendo como elementos base H3PO4 e/ou HNO3 (fosfrico e cido ntrico). Desinfeco tendo como elemento base hipocloreto de sdio (ph=10). Desinfeco tendo como elementos base perxido / cido peractico (se a gua para servio industrial contiver at 50ppm de cloreto). Desinfeco tendo como elemento base iodo, at um contedo de ons de cloro na gua de servio industrial de 50 ppm. Limpeza com gua quente Esterilizao com vapor. Presso 0,5bar. Consumo de vapor 2,5Kg / ponto de enchimento.

At 1,0%

20 min.

30C

0,1%

20 min.

20C

At 0,1%

16 horas

20C

0,005%

16 horas

20C

----

45 min.

95C

---

45 min.

110C

Observe com muita ateno a tabela acima apresentada, a qual mostra meios de limpeza e desinfeco sob quais condies os mesmos podem ser usados (concentrao, temperatura, perodo de atuao), pois caso no seguida as instrues seu equipamento pode correr o risco de desgaste prematuro, bem como defeitos superificiais.

61

REPOSIO

q O funcionamento correto da mquina garantido somente quando forem utilizadas peas de reposio ZEGLA. q No esquecer que nenhum direito de garantia ser mantido caso sejam utilizadas peas de reposio que no sejam original ZEGLA. q Os desenhos e listas de peas contidos nesta lista de peas de reposio servem tambm na montagem em casos de reparos. q As informaes contidas neste manual no devem ser reproduzidas, utilizadas indevidamente ou serem fornecidas terceiros sem autorizao da ZEGLA.

62

PROCEDIMENTO DO USURIO

ESTIMADO USURIO Nosso departamento de manuteno, reposio e assistncia tcnica possui arquivado um catlogo igual a este. Com o objetivo de evitar dificuldades em nossa comunicao, solicitamos seu empenho em indicar os seguintes dados, quando necessitar reposio: 1- Pgina N; 2- Cdigo e denominao do conjunto; 3- Cdigo e denominao do item; 4- Quantidade necessria. Estas informaes devero ser enviadas : ZEGLA INDSTRIA DE MQUINAS PARA BEBIDAS LTDA. Travessa Jos Serafin Fedatto, 277. Bairro Borgo Caixa Postal 754 CEP: 95.700-000 - Bento Gonalves/RS/Brasil Telefone / Fax 55 54 3455 3868 E-Mail zegla@zegla.com.br www.zegla.com.br q Departamento Comercial Peas de Reposio E-mail: Ramais: Fax: vendas.pecas@zegla.com.br vendas.pecas2@zegla.com.br 1048 ou 1049 1046

Assim procedendo, estar nos auxiliando a lhe atendermos rpida e eficientemente, o que nossa meta.

Atenciosamente.

ZEGLA INDSTRIA DE MQUINAS E EQUIPAMENTOS PARA BEBIDAS LTDA.

63

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Transmio

Polia Tracionada Da Caracol Arruela Rolete Do Esticador Esticador

REV.

UN.

QU.

ELM-12-1477

01 02 03 04 05 06 07 08 09 ELM-12-0752 RSR-11-0313 ELM-12-0758 ELM-12-0756

00

00 02 00 01 02 02 00

A

Cj

P P P P P P P P P P P P P P P P P P P P P P P P

01

01 01 01 01 02 08 02 08 01 02 01 02 08 01 01 01 08 08 02 02 08 01 01 01

ELM-12-0761 Suporte Do Redutor TBP-12-2829 ELM-12-0030 00223 ELM-12-0753 Suporte Da Base Do Redutor Bucha Do Redutor Parafuso Sex. M14 X 40 Polia De Trao

01

02

10 MON-12-0822 Arruela 11 12 13 14 15 16 17 18 19 20 21 22 23 24 ***** 18189 10847 18635 00104 13870 12350 10851 12470 11008 02949 16631 18176 16634 Engrenagens Bucha Frimet 1620 Aruela Presso M14 Correia Sincro. 8m-1080-30 Parafuso Sex. M6 X 16mm Arruela De Presso M6 Parafuso Sex. M16 X 50mm Arruela Pressao M16 Parafuso Sex. M8 X 30mm Arruela Presso M8 Parafuso Sex. M10 X 40mm Motoredutor Eixo Cardan 530mm Redutor Gs95 1:50 G405n

** A A A A A

A

A A A A A A A

64

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Transmio

Parafuso Sex. M10 X 65mm P.1.5 Chaveta 8 X 10 X 60 Parafuso Allen M4 X 10

REV.

UN.

QU.

ELM-12-1477

25 26 27 13876 15064 06338

00

A

A A

Cj

P P P

01

02 02 02

65

LISTA DE PEAS PARA REPOSIO

21

10

25

06

05 18 17 13 08

23

26 07

24

22

Recravadora

Enchedora

Trao Principal

04

19 20 11 09

14

Trao do Caracol

12 02 15 16

03

27

01

66

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Mancal do Transportador

Tampa Da Engrenagem Anel De Fixao Sit-lock 1-30 X 55 Conjunto Mancal Da Corrente Eixo Do Mancal Da Corrente Parafuso Das Estrelas Porca Sextavada M12 Zincada Arruela De Presso 12mm Zincada Rolamento 6007 2 Rs Parafuso Sextavado M10 X 45mm Arruela Lisa 10mm De Inox Suporte Da Engrenagem Encosto Do Rolamento Rolamento 6008 2rs Retentor 42536 Nbr Anel Elstico I 62 Mm Sae 1020

REV.

UN.

QU.

ELM-14-0783

01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 ELM-14-0769 12730 ELM-14-0787 ELM-14-0804 ELM-14-0078 00970 13881 01054 13589 10844 TBP-14-2544 TBP-14-0254 01055 11184 02879

01

00 A 04 02 00 A A A

A

Cj

P P P P P P P P P P P P P P P

01

01 02 01 01 04 04 04 02 06 06 01 01 01 01 01

A 01 02 A A A

67

LISTA DE PEAS PARA REPOSIO

68

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Mancal Entrada

Parafuso De Fixao Retentor 42536 Nbr Rolamento 6008 2rs

REV.

UN.

QU.

ELM-14-1141

01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 16 ELM-02-0737 11184 01055

00

00 A A 05 03 00 A A A A A

A

Cj

P P P P P P P P P P P P P P P P

01

01 01 01 01 01 04 04 04 01 06 06 02 01 01 02 01

ELM-14-0181 Mancal Da Estrela De Entrada ELM-14-1140 ELM-14-0078 13881 00970 02879 13589 10844 12730 TBP-14-2544 TBP-14-0254 01054 ELM-54-1106 Eixo Do Mancal Da Estrela De Entrada Parafuso De Fixao Arruela De Presso 12mm Zincada Porca Sextavada M12 Zincada Anel Elstico Interno 62 Mm Parafuso Sextavado M10 X 45mm Arruela Lisa 10mm De Inox Anel De Fixao Sit-lock Suporte Das Engrenagens Encosto Do Rolamento Do Mancal Das Estrelas Rolamento 6007 2 Rs Arruela Das Estrelas

01 02 A 00

69

LISTA DE PEAS PARA REPOSIO

70

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Mancal Sada

Parafuso De Fixao Retentor 42536 Nbr Rolamento 6008 2rs

REV.

UN.

QU.

ELM-14-1142

01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 16 ELM-02-0737 11184 01055

00

00 A A 05 03 00 A A A A A A 01 02 A 00

Cj

P P P P P P P P P P P P P P P P

01

01 01 01 01 01 04 04 04 01 06 06 01 01 01 02 01

ELM-14-0181 Mancal Da Estrela De Entrada ELM-14-1096 ELM-14-0078 13881 00970 02879 13589 10844 12730 TBP-14-2544 TBP-14-0254 01054 ELM-54-1106 Eixo Do Mancal Da Estrela De Entrada Parafuso De Fixao Arruela De Presso 12mm Zincada Porca Sextavada M12 Zincada Anel Elstico Interno 62 Mm Parafuso Sextavado M10 X 45mm Arruela Lisa 10mm De Inox Anel De Fixao Sit-lock Suporte Das Engrenagens Encosto Do Rolamento Do Mancal Das Estrelas Rolamento 6007 2 Rs Arruela Das Estrelas

71

LISTA DE PEAS PARA REPOSIO

72

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Engrenagens

Engrenagem De Trao Engrenagem De Entrada Engrenagem Da Enchedora

REV.

UN.

QU.

ELM-11-1476

01 02 03 04 05 06 ELM-11-0767 ELM-11-0770 ELM-11-0774

00

00 01 00 00 00 00

Cj

P P P P P P

01

02 02 01 01 01 01

ELM-11-0771 Engrenagem Do Recravador ELM-11-0773 ELM-11-0772 Engrenagem Do Recravador Maior Engrenagem De Trao Do Transporte

73

LISTA DE PEAS PARA REPOSIO

74

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Mancal Planetria

Suporte Do Caracol Eixo Do Caracol Pino Do Mancal Do Caracol Unio Do Acoplamento Do Caracol Parafuso Allen Sem Cabea M6 X 8mm De Inox Redutor De Velocidade 1:2 Ran 20/sa Parafuso Sext M8 X 20mm De Inox Arruela Lisa 8mm De Inox Arruela De Presso 12mm De Inox Rolamento 6005 2 Rs Eixo Da Caixa Redutora Mancal Suporte Da Caixa Redutora Parafuso Sextavado M10 X 45mm De Inox Arruela De Presso 10mm De Inox Rolamento 6004 2 Rs Anel Elstico 42mm Anel De Fixao Sit-lock 1-20 X 47 Calo Do Suporte Do Caracol Parafuso Sextavado M12 X 60mm De Inox Arruela Lisa 12mm Arruela Distnciadora Porca M12 De Inox

REV.

UN.

QU.

ELM-14-1475

01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 16 17 18 19 20 21 22 ENC-15-3609 RSR-15-0254 ENL-15-0351 RSR-20-1125 13950 13587 00106 11316 11672 01051 ELM-14-0763 ELM-14-0764 13589 10846 01050 00857 15818 ELM-14-0766 02736 10854 ENL-15-0359 02951

00

00 03 01 02 A A A A A A 01 03 A A A A A 00 A A 01 A

Cj

P P P P P P P P P P P P P P P P P P P P P P

01

01 01 01 01 01 01 04 04 02 01 01 01 04 04 01 01 01 01 02 02 01 02

75

LISTA DE PEAS PARA REPOSIO

76

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Transportador de Entrada

REV.

UN.

QU.

ELM-02-1472

01 02 03 04 05 06 07 08 09 11 12 13 14 10 15 16 17 18 19 20 21 22 23 24

04

00 00 02

01

Cj

P P P P P P P P P P P P P P P P P P P P P P P P

01

04 04 0,7 m 04 08 08 06 06 05 04 04 01 04 02 04 06 2,9 m -01 02 08 02 01 01

TRG-05-0421 Brao Das Varandas TRG-05-2144 11837 ELM-22-0126 11195 11008 11316 04333 TRG-05-0486 02736 11672 ELM-02-1474 ELM-02-0725 ELM-23-0327 12548 10846 15073 03670 ELM-02-1586 11321 03906 TRG-00-0003 16629 15084 Suporte Da Varanda Padro Perfil Pgc Cnico Parafuso Das Guias Laterais Parafuso Sextavado M8 X 15mm De Inox Arruela De Presso 8 Mm Arruela Lisa 8 Mm Porca M 8 Eixo Parafuso Sext M 12 X 60mm De Inox Arruela De Presso 12mm Chapa Perfil Da Esteira Suporte Da Esteira Suporte Dos Guias Laterais Parafuso Sextavado M 10 X 70mm De Inox Arruela De Presso 10mm Perfil Deslizante "l" Clip Esteira (conforme Layout) Base De Passagem Das Latas Esquerda Parafuso Allen M 6 X 15mm De Inox Parafuso Allem M 8 X 25mm De Inox Rolete De Retorno Motoredutor Roda Dentada Z=10

A A A A 00 A A 00 00 00 A A A A 00 A A 01 A A

77

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Transportador de Entrada

Parafuso Sextavado M10 X 35 Mm De Inox Mancal Oval 20mm Fechado Arruela Lisa 10 Mm De Inox Eixo Da Roda Dentada Porca M 10 De Inox Chaveta 8 X 10 X 60mm Forma A Chaveta 6 X 6 X 70mm Forma A Suporte Da Base De Passagem Suporte Da Guia Parafuso Sextavado M20 X 70 De Inox Arruela De Presso 20mm De Inox Suporte Para Sensor Parafuso Sextavado M6 X 12mm De Inox Arruela De Presso 6mm De Inox

REV.

UN.

QU.

ELM-02-1472

25 26 27 28 29 30 31 32 33 34 35 36 37 38 11465 19717 10844 ELM-02-0727 04334 18161 18162 ELM-23-0328 ELM-02-0878 14819 06830 ELM-22-0959 13942 11150

04

A A A 00 A A A 01 00 A A 01 A A 00 00

Cj

P P P P P P P P P P P P P P P P

01

02 01 02 01 02 01 01 02 02 02 02 01 01 01 01 01

39 PDR-00-0019_10 Tubo Red 25,4 X 1,5 Pi 40 TBP-70-24623 Proteo Do Redutor

78

LISTA DE PEAS PARA REPOSIO

79

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Transportador de Sada

Chapa Perfil Da Esteira Suporte Da Varanda Padro Grampo Cruzador Sensor Grampo "t" Suporte Conjunto Guia De Sada Da Lata Perfil Pgc Cnico Haste De Fixao Parafuso Sextavado M8 X 15mm De Inox Arruela De Presso 8mm De Inox Eixo Rolete De Retorno Parafuso Allen M8 X 25mm De Inox Perfil Deslizante "l" Clip Polia Interna Parafuso Da Guia Lateral Parafuso Allen M6 X 15mm De Inox Base De Passagem Das Latas Suporte Da Guia De Passagem Das Latas Suporte Da Guia Lateral Parafuso Sextavado M12 X 60mm De Inox Arruela De Presso 12mm Parafuso Sextavado M 10 X 70mm De Inox Arruela De Presso 10mm Suporte Da Esteira

REV.

UN.

QU.

ELM-02-1478

01 02 04 05 06 07 03 08 09 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 ELM-02-1482 TRG-05-2144 17540 17539 ELM-02-1480 11837 ELM-02-0733 11195 11008 TRG-05-0486 TRG-00-0003 03906 15073 TRG-05-1670 ELM-22-0132 11321 ELM-02-1479 ELM-23-0328 ELM-02-0742 02736 11672 12548 10846 ELM-02-0725

00

00 00 A A 00 02 00 A A 00 01 A A 01 01 A 00 01 00 A

A

Cj

P P P P P P P P P P P P P P P P P P P P P P P P

01

01 05 02 02 01 1,6 m 02 10 10 05 02 08 2,6 m 01 04 03 01 03 03 03 03 04 06 04

A A 00

80

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Transportador de Sada

Parafuso Allen M6 X 15mm De Inox Arruela De Presso 6mm Porca M6 De Inox Porca M 8 De Inox Parafuso Sextavado M10 X 20mm De Inox

REV.

UN.

QU.

ELM-02-1478

25 26 27 28 29 30 31 32 11321 11150 00284 04333 11711

00

A A A A A 01 01 A

Cj

P P P P P P P P

01

05 04 04 06 02 01 01 --

TRG-05-1671 Eixo Da Polia TRG-05-1669 03670 Polia Externa Esteira (conforme Layout)

81

LISTA DE PEAS PARA REPOSIO

82

LISTA DE PEAS PARA REPOSIO

CDIGO ZEGLA

DESCRIO

Conjunto Trava Lata

Parafuso Arruela Arruela Presso M10 Conjunto Suporte Estrela Estrela Trava Cilindro Parker Parafuso Sextavado M6 X 16 Porca M6 Arruela Presso M6 Parafuso Fenda C/chata M4 X 10

REV.

UN.

QU.

ENL-32-0226