Академический Документы

Профессиональный Документы

Культура Документы

Evolución de Lean en El Mundo Empresarial

Загружено:

Esteban RojasОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Evolución de Lean en El Mundo Empresarial

Загружено:

Esteban RojasАвторское право:

Доступные форматы

[UNIVERSIDAD DEL BIO BIO] Escuela de Ingeniera Industrial EVOLUCIN DE LEAN EN EL MUNDO EMPRESARIAL Esteban Rojas T.

- Jos Montoya M. esrojas@alumnos.ubiobio.cl jomontoy@alumnos.ubiobio.cl

Resumen El siguiente informe contiene una investigacin de la filosofa LEAN rescatando temas desde su origen, evolucin, principios basales o columna vertebral de la materia, resultados que se pueden obtener tras su aplicacin, ventajas y desventajas, ltimos avances de Lean, entre otras. La importancia de aplicar una filosofa de mejora continua en las empresas actuales refleja la preocupacin por seguir creciendo en el mercado y bajar la retaguardia en cuanto a sus competidores, es que lo que se quiere lograr mostrar al lector. Abstract The following report contains research topics rescuing LEAN philosophy from its origin, evolution, basic principles or backbone of the matter, results that can be obtained upon application, advantages and disadvantages, recent advances in Lean, among others. The importance of apply a philosophy of continuous improvement in existing companies reflects the concern for continued growth in the market and lower the rear as its competitors, is what you want to achieve to show the reader. Palabras claves Lean, lean manufacturing, desperdicios, mejora continua. El consumidor debe tomar cada vez ms decisiones al existir ms categoras de productos y ms proveedores disponibles a travs de ms canales. La evolucin del proceso de produccin, facilitado por las tecnologas de la informacin y la introduccin constante de un mayor nmero de equipamientos, reclama ms tiempo y energa del consumidor mientras enturbia el lmite entre el consumo y la produccin. Pero, paradjicamente, la mayora de los consumidores tendrn menos tiempo y energa tiles en los prximos aos debido a los cambios en los hogares y al envejecimiento de las poblaciones en todas las economas avanzadas. "Soluciones Lean", escrito por James P. Womack y Daniel T. Jones, establece una serie de principios para lograr que las empresas eliminen las ineficiencias durante el consumo, mostrando cmo proveer el valor completo que los consumidores desean en los productos, sin desperdiciar tiempo ni esfuerzo. El libro recoge las primeras medidas que deben aplicarse para perfeccionar el proceso productivo de una empresa y lograr que sta sea ms eficiente y competitiva y ofrezca a los consumidores lo que realmente desean recibir.

Filosofa,

Keys words Lean, lean manufacturing, philosophy, wastes, continuous improvement. 1. INTRODUCCIN Definicin: El trmino "lean" significa la eliminacin de todos los desperdicios en la fabricacin, y fue introducido por los autores como el nombre del sistema de fabricacin utilizado por Toyota. Logstica, 2013

2. HISTORIA DEL LEAN MANUFACTURING El sistema JIT (just in time) comenz en los aos posteriores a la Segunda Guerra Pgina 1

[UNIVERSIDAD DEL BIO BIO] Escuela de Ingeniera Industrial

Mundial en Japn por el Sistema de Automocin de Toyota. La familia Toyoda en Japn decidi de cambiar su negocio de fabricacin automtica textil por el negocio de automocin. Como no podan competir con los grandes fabricantes tuvieron que entrar a competir en el mercado pequeo con lo que tenan que fabricar muchas piezas de pocas series y no disponan de mucho capital. Con estas premisas Taiichi Ohno (Ingeniero que diseo Just in Time) y el Dr. Sheigo Shingo (ingeniero industrial) trabajaron para crear el Sistema de Produccin Toyota. Aunque este concepto tiene sus orgenes en el concepto de Eli Whitney sobre piezas intercambiables y luego sobre la lnea de montaje de Henry Ford, sta ltima objeto de estudio por parte de los creadores del Sistema de Produccin de Toyota.

Lnea de produccin del Ford T

Taiichi Ohno y Seigo Shingo mejoraron la flexibilidad y la reduccin de piezas en curso debido al sistema pull frente al sistema push (mantener 100% la ocupacin de las mquinas generando sobreproduccin para el proceso siguiente con el consiguiente coste) establecido por Sistema Ford sistema ste que resulta ser inflexible ante cambios futuros. Este Sistema se desarroll en Toyota desde 1949 hasta 1975 pasando desapercibido por otras compaas incluso dentro de Japn. Pero en la crisis del petrleo en 1973 la economa de Japn sufri y la mayora de las industrias tuvieron prdidas. Toyota venci a esos problemas. Esto llam la atencin de otras firmas japonesas. Pero este Sistema fue popular en el mundo con el libro The machine that change the world escrito por James Womack en 1990. El dio el nombre de Lean Manufacturing" (manufactura esbelta) a este sistema. Lnea de publicaciones En 1996, seis aos, Womack y Jones publican Lean Thinking, un libro ms concreto y que desvela en mayor detalle los factores

Taiichi Ohno

Sheigo Shingo

El Sistema Ford se bas en una lnea de montaje en la cual todas las piezas se movan sin interrupciones al otro punto de valor aadido. Las piezas eran ensambladas en un flujo continuo. Incluso Henry Ford pudo no haber comprendido los principios bsicos detrs de su sistema, pero le ahorr mucho dinero y le hizo el hombre ms rico de su tiempo. Pero una de sus desventajas fue el sistema push (fabricar en exceso para la lnea).

Logstica, 2013

Pgina 2

[UNIVERSIDAD DEL BIO BIO] Escuela de Ingeniera Industrial

principales de la metodologa Lean. Pero la parte tcnica, el ncleo duro, segua inexpugnable para los occidentales. En 1999 se da un gran salto cualitativo con la publicacin del manual Learning to See de

Este Sistema tiene tantos xitos que ha sido adoptado para otras reas o actividades de la empresa que no son la fabricacin, como Lean Office, Lean design, etc. 3. Principales problemas o sntomas presentes en las empresas manufactureras que desencadena la importancia de obtener procesos esbeltos. Baja productividad en sus procesos. Exceso de inventarios y al mismo tiempo faltantes constantemente. Fallas constantes en su maquinaria o equipo. Largos tiempos de ciclo. Alto ndice de rechazo. Demoras en las entregas de producto terminado. Dificultad para organizar a su personal. Accidentes de trabajo. Alta rotacin en su personal. reas productivas sucias y desorganizadas Estos problemas se pueden eliminar utilizando una metodologa en Manufactura Esbelta, la cual es una estrategia que busca agregar valor a los productos o servicios de una empresa en cada parte del proceso, al menor costo, con la mxima calidad y de forma rpida y confiable. La cultura Lean debe llegar no slo a las lneas de produccin, sino a otras reas de operacin de la empresa, con el fin de que todos los esfuerzos realizados estn ligados con los objetivos de la misma 4. OBJETIVOS DEL LEAN El principal objetivo de la filosofa Lean es implantar la Mejora Continua. La empresa conseguir con la implantacin de esta metodologa: - Reducir costes.

Mike Rother y John Shook. Por primera vez se desvela la herramienta bsica de todo el sistema Lean: El Value Stream Mapping (en Toyota llamado Diagrama de Flujo de Informacin y Materiales). En 2003, y ya con bastante conocimiento publicado, surge otra obra cumbre: The Toyota Way de Jeffrey Liker. Liker, ingeniero y profesor en la universidad de Michigan, se adentr en Toyota durante algunos aos y depur 14 principios que son los que hoy constituyen la filosofa de Lean El siguiente gran salto no se producira hasta el ao 2009 con la publicacin de Toyota Kata de Mike Rother, que abri la puerta al que probablemente sea el eslabn que an permanece perdido: el liderazgo. En esa lnea, Jeffrey Liker publica en 2011 Toyota Way to Lean Leadership que profundiza en estos conceptos. Muchas personas aplicaron las herramientas de lean manufacturing sin entender el significado de este sistema. Algunas fracasaron y otras no. El principal objetivo de este sistema es la completa eliminacin de los despilfarros mediante la estandarizacin de tareas.

Logstica, 2013

Pgina 3

[UNIVERSIDAD DEL BIO BIO] Escuela de Ingeniera Industrial

- Mejorar los procesos. - Reducir el tiempo de reaccin. - Mejorar el servicio al cliente. - Aumentar la calidad. - Disminuir el tiempo de entrega. - Eliminar el desperdicio. - Incrementar la productividad rentabilidad de la empresa. informacin esto solo provoca que el flujo se detenga. 3. Movimientos innecesarios. Por bsqueda de herramientas, informacin materiales, etc. 4. Transporte: es un elemento importante de produccin, pero transportar ms all de lo necesario o colocarlos temporalmente en un sitio para luego transportarlos a otro. 5. Sobre-procesos: Proceso ms all del estndar requerido por el cliente (calidad ms alta de la requerida por el cliente). 6. Defectos: corresponde a todos aquellos procesos necesarios para corregir errores, los defectos se traducen en tiempo adicional, material, energa capacidad y costo laboral. 7. Inventario: aumentan los costes por rea, administracin, cuidado, se puede volver obsoletos, se pierde flexibilidad del proceso. A los desperdicios identificados por Taichi Ohno se le suman dos mas: 8. Utilizacin de las personas: no se fomentan ni se aprovechan las destrezas de los trabajadores al mximo. 9. Desperdicios al medio-ambiente. Para dar un poco ms de contexto a los desperdicios contraste aqu la definicin de valor agregado 5. Siete Desperdicios (Muda Palabra en japons que significa desperdicio) Es todo lo que sea distinto de los recursos mnimos absolutos de materiales, mquinas y mano de obra necesarios para agregar valor al producto. 1. Sobre-produccin: Es el peor de los desperdicios es producir ms de lo que el cliente requiere o producir ms rpido de lo necesario, generalmente oculta problemas o defectos de produccin abre el camino para otros tipos de desperdicio. 2. Tiempo de Esperas: El operario espera por vigilar la mquina, material o Valor agregado Las nicas actividades que agregan valor son las que producen una transformacin fsica y/o qumica del producto, por las cuales el cliente est dispuesto a pagar. La eliminacin del desperdicio debe ser parte central de la estrategia de mejora, porque realmente ayuda a las empresas a producir con ms calidad y a eliminar muchos costes mediante una mayor productividad. Las pautas generales para eliminar los desperdicios y reducir costes se detallan a continuacin:

la

Se busca incrementar el valor del producto minimizando los recursos necesarios para ello y el tiempo de fabricacin total (Lead time). En definitiva, reducir el coste total de produccin. En Lean Manufacturing se definen 7 grandes desperdicios, que se detallan en el siguiente grfico:

Logstica, 2013

Pgina 4

[UNIVERSIDAD DEL BIO BIO] Escuela de Ingeniera Industrial

Al eliminar estos desperdicios tambin se reducen los precios que tiene que pagar el cliente por adquirir el servicio o el producto, esto se ilustra en la siguiente representacin:

De acuerdo al padre de la filosofa Kaizen, Masaaki Imai, en su viaje a Chile define una empresa Lean como sigue: "Es una empresa esbelta, donde se emplea una mnima cantidad de recursos para conseguir los ms altos resultados. Las empresas tradicionales se preocupan principalmente de los resultados; las Lean se enfocan en el proceso y los buenos resultados vendrn como consecuencia. Un elemento caracterstico de stas es que ven a sus empleados como activos fijos, los activos ms valiosos, entonces no quieren despedir a nadie. En cambio, para las empresas tradicionales las personas son un costo; entonces cada vez que necesitan reducir sus costos despiden a alguien. Aplicando la filosofa Kaizen se llega a ser Lean".

Adems, como consecuencia de lo anterior, se disminuyen los costos totales de la empresa y ayuda a generar mayores ingresos.

Logstica, 2013

Pgina 5

[UNIVERSIDAD DEL BIO BIO] Escuela de Ingeniera Industrial

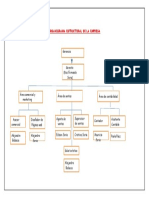

Imai hace bastante hincapi en los trabajadores de una empresa Lean, lo valiosos que son para ellas, considerndolos como el activo ms importante y en lo otro que hace nfasis es obtener buenos resultados como consecuencia de una buena ejecucin de los procesos. En el siguiente grfico se muestra el desempeo de una empresa Lean a travs del tiempo, tambin se muestran los resultados que se obtienen en el tiempo: hace analoga con una casa que tiene un sistema estructural. La casa es slida si el techo, los pilares y los cimientos son fuertes, hay diferentes versiones de la casa pero los principios son los mismos. En donde : Cimientos: Procesos estandarizados, estables y confiables y tambin el HEIJUNKA que significa nivelar la programacin de la produccin tanto en volumen como en variedad. Pilares: El JUST IN TIME producir los elementos que se necesitan, en las cantidades que se necesitan, en el momento en que se necesitan, este pilar es ms conocida que su segundo pilar. JIDOKA que en esencia significa no dejar pasar nunca un defecto a la siguiente operacin y liberar a la gente de las mquinas. El construir mejora continua en una empresa requiere de tiempo, como se ha dicho en las definiciones anteriores, Lean no es una herramienta, sino una filosofa y llegar a la 4ta etapa requiere aproximadamente entre 2 a 3 aos y un gran compromiso de parte del personal de la empresa. El modelo Lean es uno de los smbolos ms reconocidos de la fabricacin moderna, el cual Techos (principios): La mejor calidad, El costo ms bajo y el Lead time ms bajo. En la que se desprende, que ante cualquier cambio, lo primero es realizar un Anlisis de Flujo del Valor (VSM) para conocer el funcionamiento actual y deteccin de posibles mejoras inmediatas. De esta manera se deben implementar las dems herramientas de los cimientos para que se pueda llevar a cabo el Kaizen

Logstica, 2013

Pgina 6

[UNIVERSIDAD DEL BIO BIO] Escuela de Ingeniera Industrial

(mejora continua), mediante el apoyo de los dos pilares: el Jidoka (automatizacin con un toque humano) y Just In Time, para lograr as los resultados sealados en el techo de la casa. 6. IMPLEMENTACIN DE MANUFACTURA ESBELTA Segn la empresa FESTO, el periodo de implementacin, evaluacin y consultora est alrededor de los 2 aos como mnimo dependiendo principalmente del tamao de la empresa y cuyo periodo puede fluctuar hasta los 3 aos normalmente, punto desde el cual la empresa puede funcionar y evolucionar de manera autnoma. El plan de implementacin y Resultados se aprecia a continuacin. Se observa, que el principal motivo de eliminacin de desperdicios, comienza Se observa que la mayor disminucin de costos es por mal layout o rea utilizada, reflejando una mejora del 50%, luego le siguen los costes de produccin, inventarios y los costes de calidad, todos con una mejora del 40%. 7. BENEFICIOS DE MANUFACTURING. APLICAR LEAN

En un estudio realizado a 300 empresas por el Aberdeen Group el 2004 se determin el porcentaje de disminucin de las principales causas de costos en dichas entidades, desprendindose los siguientes resultados:

8. VENTAJAS DE LEAN - Reducir costos, mejorar procesos y eliminar desperdicios alrededor del 7mo a 8vo mes de operacin, con una eliminacin continua desde aquel punto. - Reducir el inventario y el espacio en el rea de produccin - Crear sistemas de produccin ms slidos - Crear sistemas de entrega de materiales apropiados

Logstica, 2013

Pgina 7

[UNIVERSIDAD DEL BIO BIO] Escuela de Ingeniera Industrial

- Mejorar la distribucin de las reas para aumentar la flexibilidad - Reducir los tiempos de produccin y eliminar los tiempos de espera - Mejorar la calidad de los productos o servicios brindados, entre otros. 9. DESVENTAJAS DE LEAN - Difcil adaptacin del empleado a ciertos cambios en la organizacin. - Recelo o miedo a los desconocido 10. NUEVOS AVANCES EN MATERIA DE LEAN Leansis es una empresa espaola que desde el ao 2005 se dedica a mejorar la productividad de nuestros clientes aplicando las herramientas basadas en Lean Manufacturing y Mejora Continua que en su momento llevaron a Toyota a ser el n1. En el ltimo tiempo este empresa pretende extender su metodologa Lean a la gestin administrativa En general, los proyectos de Leansis mejoran la eficiencia de las mquinas en ms de un 20%, un porcentaje similar al que consiguen aumentar en la productividad de la mano de obra. Pero adems del ahorro de costes a corto plazo -los resultados se materializan a los tres/cuatro meses de iniciar el proyecto-, el socio director de Leansis seala que hoy las empresas demandan proyectos de reduccin de stocks como consecuencia de la falta de liquidez. 11. CONCLUSIN Desde la deteccin de ineficiencias en el mtodo de produccin de Ford en los aos posteriores a la Segunda Guerra Mundial, Taiichi Ohno comenz una Era en la produccin de bienes y servicios dando como resultado Lean Manufacturing, mtodo de creciente utilizacin en las industrias, al generar mltiples ventajas competitivas a nivel comercial, financiero o industrial, permitindoles eliminar los desperdicios en los materiales y recursos humanos, conllevando a una rpida y eficaz produccin. Dentro de las implicancias en el personal estn: - Capacidad de valorar objetivamente su propio puesto de trabajo por parte de los trabajadores que participan en las actividades. - Mejor comprensin de la dinmica de trabajo en equipo. - Mayor satisfaccin y motivacin. Cabe mencionar que esta filosofa presenta mltiples desventajas que hacen muy difcil su implementacin como el cambio cultural y manera de trabajo del empleado ya existente y el miedo a los desconocido. En lo relacionado al inventario, ste puede generar una ventaja al reducirse los costos de almacenamiento, pero a la vez al no contar con inventarios de seguridad, puede producir incumplimiento en la fecha acordada de entrega o incluso una prdida de clientes cuando se generen problemas en los pedidos. Este sistema de trabajo en los ltimos aos ha provocado una fuerte incorporacin en las industrias mundiales al crear a mediano y largo plazo un ahorro significativo en costos, y lo ms importante, un aumento potencial en la satisfaccin por parte de los clientes, aumentando sus demandas o insertando una

Logstica, 2013

Pgina 8

[UNIVERSIDAD DEL BIO BIO] Escuela de Ingeniera Industrial

marca tal que influya en la preferencia de sus productos. Es por ello que Lean se ha extendido a muchas otras reas diferentes a la manufacturera, tales como por ejemplo: Lean Management, Lean Office, Lean design, entre muchas otras; para lograr ventajas competitivas en sus rubros. En comparacin a la tendencia mundial en este sistema, en Chile an se est incorporando en las industrias, uno de los grandes pasos fue la inauguracin de la oficina de Kaizen Institute en Chile por Masaaki Imai, el padre japons de la mejora continua (Kaizen) el 25 de junio del 2012, tomando en cuenta el alto potencial de desarrollo de las industrias chilenas actuales y a futuro, junto a su estable economa que ha reflejado en comparacin a la crisis econmica a nivel mundial. Reflejando un importante un nuevo de campo de trabajo para la ingenieras, principalmente la Ingeniera Civil Industrial. 12. REFERENCIAS Juan Carlos Fernndez (2012) Conceptos bsicos Lean, http://www.revistaleadership.com/articuloscolaboradores/soluciones-lean/ Jos Miguel Vives Martnez (2012),

Introduccin a lean, Leanpub, 02dic2012. Juamma Tejero Cnevas en (2010), Fbrica,

Competitividad

http://jmtcaneva.blogspot.com/2010/10/hist oria-del-lean-manufacturing.html FESTO, Consultora industrial, Manufactura Esbelta, http://www.festo.com/rep/esmx_mx/assets/pdf/Manufactura_Esbelta.pdf Emol, Economa y Negocios (2012), La filosofa Kaizen y cmo ser una empresa de clase mundial, 24sept2012. Lean Solutions, Lean Manufacturing, Colombia, Mxico,

Bogota,

http://www.leansolutions.co/conceptos LeanSis Productividad, Espaa,

http://www.leansisproductividad.com/ Kaizen Institute Chile (2012),

http://www.slideshare.net/jcfdezmx2/conce ptos-bsicos-lean-presentation#btnNext Begoa Gonzales Elejabarrieta (2013)

http://cl.kaizen.com/publicaciones/imaitour-chile-2012.html Sofia Pea Serrano (2012), Lean

Reduccin de costes a travs de Lean Manufacturing, http://begonagonzalezelejabarrieta.wordpre ss.com/2013/02/14/reduccion-de-costes-atraves-de-lean-manufacturing/ James P. Woman & Daniel T. Jones (2008) Soluciones Lean , Effective Management Publications, Espaa,

Manufacturing, http://prezi.com/nd9xioaxh3d8/leanmanufacturing/

Logstica, 2013

Pgina 9

Вам также может понравиться

- Glosario Lean ManufacturingДокумент4 страницыGlosario Lean ManufacturingMonse Jiménez100% (1)

- Entrenamientos Lean White BeltДокумент73 страницыEntrenamientos Lean White BeltDiego Alejandro Rojas garciaОценок пока нет

- Presentacion Manufactura EsbeltaДокумент20 страницPresentacion Manufactura EsbeltaMennySantosMelgarОценок пока нет

- Diseño, Confección y Evaluación de Celda de Flotación Batch para Uso Docente.Документ103 страницыDiseño, Confección y Evaluación de Celda de Flotación Batch para Uso Docente.Ignacio100% (1)

- Teoria General de La Calidad y Herramientas BasicasДокумент18 страницTeoria General de La Calidad y Herramientas BasicasYuli GutierrezОценок пока нет

- Industria 4.0: personalizacion masiva y trazabilidad predictivaДокумент1 страницаIndustria 4.0: personalizacion masiva y trazabilidad predictivaAndrea VelasquezОценок пока нет

- Tópicos de CalidadДокумент35 страницTópicos de CalidadSari Vel Mendoza100% (1)

- Libro de Investigacion de OperacionesДокумент30 страницLibro de Investigacion de OperacionesHENRY ISAAC GONZALEZ CRUZОценок пока нет

- Gemba y KaizenДокумент79 страницGemba y KaizenNuryAUC100% (1)

- Propuesta Analisis de La Evaluacion de DesempenoДокумент15 страницPropuesta Analisis de La Evaluacion de DesempenoJavier PrietoОценок пока нет

- Presentacion CIMДокумент33 страницыPresentacion CIMJosé Gabriel Mardones FernándezОценок пока нет

- 01 15 19 IV IIДокумент520 страниц01 15 19 IV IICynОценок пока нет

- Planificacion y Programacion Mantto Planta Concentradora Mina 3-8-13Документ28 страницPlanificacion y Programacion Mantto Planta Concentradora Mina 3-8-13Christopher Carlos Villegas AchahuiОценок пока нет

- Subtema 1.3.1 Caracteristicas de La Cadena de SuministrosДокумент9 страницSubtema 1.3.1 Caracteristicas de La Cadena de SuministrosLuis Alberto Cauich CauichОценок пока нет

- Torres y MastilesДокумент17 страницTorres y MastilesJhonny Camisa100% (2)

- 14 Puntos de DEMINGДокумент27 страниц14 Puntos de DEMINGLCC Miguel Angel López LorenzoОценок пока нет

- Manual Lean ManufacturingДокумент56 страницManual Lean ManufacturingĠėȑäȑďő GonzalezОценок пока нет

- Six SigmaДокумент25 страницSix SigmaManuel SotoОценок пока нет

- Teoria - JITДокумент27 страницTeoria - JITMarceloОценок пока нет

- Gestión del Talento HumanoДокумент18 страницGestión del Talento HumanoMauricio RivadeneiraОценок пока нет

- Seis Sigma02Документ50 страницSeis Sigma02lonelyboy6995100% (1)

- Kaizen-Kaiaku - Grupo 5 (Cultura Lean)Документ4 страницыKaizen-Kaiaku - Grupo 5 (Cultura Lean)Lucia Maribel Bautista ZuñigaОценок пока нет

- Problemas - 2do Departamental - ContabilidadДокумент70 страницProblemas - 2do Departamental - ContabilidadAlan Rodriguez SnsОценок пока нет

- Modelo 3M Toyota elimina desperdiciosДокумент3 страницыModelo 3M Toyota elimina desperdiciosSherley DuarteОценок пока нет

- Organigrama Estructural de La EmpresaДокумент1 страницаOrganigrama Estructural de La Empresaapi-454045139Оценок пока нет

- Realidad Virtual en Las EmpresasДокумент25 страницRealidad Virtual en Las EmpresasJaime Toledo100% (1)

- Unidad 4 Seis SigmaДокумент56 страницUnidad 4 Seis Sigmajosselynra100% (1)

- Localizacion de InstalacionesДокумент19 страницLocalizacion de InstalacionesHumberto Escalante CalvoОценок пока нет

- ANTEPROYECTOДокумент14 страницANTEPROYECTOThekassabian Espinoza MaravillaОценок пока нет

- Metodología Scrum Samuel Criollo OchaДокумент6 страницMetodología Scrum Samuel Criollo OchaAngel CampoverdeОценок пока нет

- Abdullah en EsДокумент360 страницAbdullah en EsJuliana VillamizarОценок пока нет

- KanbanДокумент5 страницKanbanJulio SaucedoОценок пока нет

- Herramientas Del Six SigmaДокумент7 страницHerramientas Del Six SigmaElvis Anconeira ChecaОценок пока нет

- Reporte de CalidadДокумент15 страницReporte de CalidadteresaОценок пока нет

- Marco Teorico AnteproyectoДокумент27 страницMarco Teorico AnteproyectoMiguel Angel Aguilar100% (1)

- Tesis - Simulacion de Sistemas Continuos en SimnomДокумент126 страницTesis - Simulacion de Sistemas Continuos en SimnomGerardo A PalominoОценок пока нет

- Automatización y ControlДокумент8 страницAutomatización y ControlBlanca RmrzОценок пока нет

- Servicio Al Cliente Diagrama de FlujoДокумент1 страницаServicio Al Cliente Diagrama de FlujoDarikita V.Оценок пока нет

- Justo A TiempoДокумент26 страницJusto A TiempoMaria Hurtado RoblesОценок пока нет

- Mudas y PokayokeДокумент19 страницMudas y PokayokeYassif Canche0% (1)

- Implementación del SMED en lavandería para reducir tiemposДокумент8 страницImplementación del SMED en lavandería para reducir tiemposJuan DanielОценок пока нет

- El Gerente y El Organigrama de La Empresa.Документ8 страницEl Gerente y El Organigrama de La Empresa.infinitecyber100% (1)

- CV AlejandroДокумент2 страницыCV AlejandroAlejandro GonzalezОценок пока нет

- IFP Proyecto Final PDFДокумент148 страницIFP Proyecto Final PDFingfelixescalona100% (2)

- Diagrama de IshikawaДокумент2 страницыDiagrama de IshikawaJorge SantosОценок пока нет

- Diagrama PullДокумент7 страницDiagrama PullJose LuisОценок пока нет

- Niveles de Manufactura EsbeltaДокумент25 страницNiveles de Manufactura EsbeltaC. E.Оценок пока нет

- Casos para Six SigmaДокумент10 страницCasos para Six SigmaAndrea PerezОценок пока нет

- CTQ VOC CTB VOBДокумент2 страницыCTQ VOC CTB VOBDora Rodriguez GarciaОценок пока нет

- Hoja de Control SДокумент2 страницыHoja de Control SBrendaMarisolGutiérrezLópezОценок пока нет

- Tecnicas de Ventas - CajeroДокумент26 страницTecnicas de Ventas - CajeroJorge RuelasОценок пока нет

- Six SigmaДокумент260 страницSix SigmaRoger Gago TolentinoОценок пока нет

- Los CTQ Por Las Siglas en Ingles deДокумент2 страницыLos CTQ Por Las Siglas en Ingles deGely RodriguezОценок пока нет

- AutomatasДокумент2 страницыAutomatasNils Cabello HoyosОценок пока нет

- Diseño y Disposicion de Planta 1Документ7 страницDiseño y Disposicion de Planta 1luz ponteОценок пока нет

- Edward DemingДокумент6 страницEdward DemingAnni SoveranezОценок пока нет

- Trabajo Final de Simulacion Analisis y DiseñoДокумент15 страницTrabajo Final de Simulacion Analisis y DiseñoSteveBvОценок пока нет

- 2da Practica Gestion de Calidad Arturo A.Документ22 страницы2da Practica Gestion de Calidad Arturo A.Laura AmaroОценок пока нет

- Diplomado Gerencia Proyectos Módulo V MudanzaДокумент8 страницDiplomado Gerencia Proyectos Módulo V MudanzaLeander GarciaОценок пока нет

- Universidad del Bío Bío Lean ManufacturingДокумент26 страницUniversidad del Bío Bío Lean ManufacturingAnamaría Gómez LópezОценок пока нет

- Unidad I - Gestión y Optimización Procesos Lean - PARTE IДокумент24 страницыUnidad I - Gestión y Optimización Procesos Lean - PARTE IHugo LagosОценок пока нет

- Aplicacion Herramientas PensamientoДокумент36 страницAplicacion Herramientas PensamientoNoriekxitokc's VksОценок пока нет

- Introducción a Lean ConstructionДокумент26 страницIntroducción a Lean ConstructionVictor MezaОценок пока нет

- Exposición Administración de La Calidad Total y ProductividadДокумент3 страницыExposición Administración de La Calidad Total y ProductividadValentina RodríguezОценок пока нет

- 201.249.180.234_anaco__siceudo_reportes_record_academico.php_cedula=25994619&esp=2115&tipo=completas&nucleoUsr=EXTENSION REGION CENTRO SUR ANACO&codNucleoUsr=31&tipoEstu=regular&operacion=601Документ3 страницы201.249.180.234_anaco__siceudo_reportes_record_academico.php_cedula=25994619&esp=2115&tipo=completas&nucleoUsr=EXTENSION REGION CENTRO SUR ANACO&codNucleoUsr=31&tipoEstu=regular&operacion=601Samuel Malave SarobeОценок пока нет

- Manual de Mantenimiento S.E Area MonoposteДокумент7 страницManual de Mantenimiento S.E Area MonoposteFranz Martin C. AriasОценок пока нет

- ENCOFRADOSДокумент16 страницENCOFRADOSGhinita Vanneza Quispe Rojas0% (1)

- Expositores publicidadДокумент10 страницExpositores publicidadRICHARD GUERRAОценок пока нет

- Hoja de CálculoДокумент8 страницHoja de CálculoAlbertoSanchezОценок пока нет

- Modelos Orientados A La ReutilizaciónДокумент10 страницModelos Orientados A La ReutilizaciónJean Paul Plasencia Quiroz O̲̲̅̅f̲̲̅̅ı̲̲̅̅c̲̲̅̅ı̲̲̅̅a̲̲̅̅l̲̲̅̅'̲̲̅̅F̲̲̅̅bОценок пока нет

- Laboratorio - 6 EjercicioДокумент4 страницыLaboratorio - 6 EjerciciokrizeeeLОценок пока нет

- Rectificadora Universal 2017Документ21 страницаRectificadora Universal 2017joelОценок пока нет

- Diseños FactorialesДокумент9 страницDiseños FactorialesBryan Tirado AngelesОценок пока нет

- Anexo 10, Calculo E. AtraviesoДокумент3 страницыAnexo 10, Calculo E. Atraviesojosé vergaraОценок пока нет

- Comprobar El Sistema de ArranqueДокумент6 страницComprobar El Sistema de ArranqueNilson Barboza FloresОценок пока нет

- Capacitación Movilizacion de CargaДокумент35 страницCapacitación Movilizacion de CargaMaicol CastilloОценок пока нет

- Teoria de Colas-ElectroДокумент18 страницTeoria de Colas-Electroabel aramis machado rodriguezОценок пока нет

- Gestion de La Integracion - 5.0 - v02Документ115 страницGestion de La Integracion - 5.0 - v02Jose PalmaОценок пока нет

- Ejercicios resueltos de dinámica y oscilacionesДокумент12 страницEjercicios resueltos de dinámica y oscilacionesNabs0% (1)

- Himno PolitécnicoДокумент1 страницаHimno PolitécnicoOscar UrielОценок пока нет

- Exam Itil V4Документ8 страницExam Itil V4marcobaruccb49Оценок пока нет

- Mcs-Ope-Pets027 - v05 Perforacion de Jumbo en Frentes de AvanceДокумент6 страницMcs-Ope-Pets027 - v05 Perforacion de Jumbo en Frentes de AvanceJaramjcОценок пока нет

- Modelo Ast VacioДокумент1 страницаModelo Ast VacioRonal Quispe HuamanОценок пока нет

- Activida 15 Enteega 3 SG SSTДокумент10 страницActivida 15 Enteega 3 SG SSTAndry GONZALEZОценок пока нет

- Sistema de Transporte de MaterialesДокумент7 страницSistema de Transporte de MaterialesAdriianZambranoОценок пока нет

- Centros de carga y distribución eléctrica para hogares y empresasДокумент8 страницCentros de carga y distribución eléctrica para hogares y empresasAbel Zermeño MuñozОценок пока нет

- Tecnología de MaterialesДокумент12 страницTecnología de MaterialesLoboОценок пока нет

- Matriz Comparativa de Los Tipos de Procesos o Configuraciones ProductivasДокумент12 страницMatriz Comparativa de Los Tipos de Procesos o Configuraciones ProductivasOmarVélez100% (1)

- Algunos Ejercicios de DiodosДокумент6 страницAlgunos Ejercicios de DiodosYael RiveroОценок пока нет

- Herramientas para La Mejora de CalidadДокумент3 страницыHerramientas para La Mejora de CalidadMartinDpsОценок пока нет