Академический Документы

Профессиональный Документы

Культура Документы

Tecnologia de Concreto para Presentarrrrr

Загружено:

Yonathan Paul CoronelОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Tecnologia de Concreto para Presentarrrrr

Загружено:

Yonathan Paul CoronelАвторское право:

Доступные форматы

Ao de la Inversin para el Desarrollo Rural y la Seguridad Alimentaria

UNIVERSIDAD PRIVADA DE TACNA

FACULTAD DE INGENIERIA

ESCUELA PROFESIONAL DE INGENIERIA CIVIL

INFORME 01

DISEO DE MEZCLA

CURSO:

TECNOLOGIA DE CONCRETO

DOCENTE: INTEGRANTES: CICLO: GRUPO: TURNO: FECHA: ING. .. YONATHAN PAUL CONCDORI CORONEL V B DIURNO Realizacin: Entrega:

17/02/2013 23/02/2013

TECNOLOGIA DE CONCRETO

2013

INDICE

1. CAPTULO I Introduccin Objetivos Memoria Descriptiva pg. 1 pg. 2 pg. 3 pg 5 pg 11 pg 12 pg 15 pg 16 pg 16 pg 17 pg 20

2. CAPTULO II: Ensayos Realizados a los Agregados Descripcion Preliminar Contenido de Humedad Granulometria Peso Unitario Peso especifico Absorcion

3. CAPTULO III: 4. CAPTULO IV: Anexos Pg 168

TACNA | PERU

TECNOLOGIA DE CONCRETO

2013

CAPITULO I

TECNOLOGIA DE CONCRETO

2013

INTRODUCCIN El objetivo del presente trabajo es poder determinar la dosificacin ideal para el concreto, dependiendo del uso que este tendr y dependiendo tambin de las condiciones de los agregados a utilizar. La dosificacin y anlisis del tipo de hormign que se preparara tiene que ser muy buena, es una parte muy fundamental del proceso de edificacin. De fallar en el clculo de dosificacin, por ms que el clculo de resistencia portante y asentamiento de los suelos sea la adecuada, la edificacin fallara. El proporcionamiento de mezclas de concreto es un proceso que consiste en la seleccin de los ingredientes disponibles (cemento, agregados, agua y aditivos) y la determinacin de sus cantidades relativas para producir, tan econmicamente como sea posible, concreto con el grado requerido de manejabilidad, que al endurecer a la velocidad durabilidad, adecuadas. apropiada peso Estas de adquiera las propiedades de de las de de y resistencia, apariencia y propiedades unitario, los estabilidad volumen las

proporciones

dependen

propiedades

caractersticas

ingredientes

usados,

particulares del concreto especificado, y de las condiciones particulares bajo las cuales el concreto ser producido y colocado. Aunque hoy en da existen diversos mtodos de diseo disponibles, y ellos dan aproximadamente las mismas proporciones relativas de materiales, probablemente el mtodo ms comn y utilizado en Norte America y muchos pases, entre losmcuales se incluye Peru, es la Practica recomendable para dosificar concreto normal y concreto pesado A.C.I.-211. 4

TECNOLOGIA DE CONCRETO

2013

TECNOLOGIA DE CONCRETO

2013

OBJETIVOS:

1.1.1. Objetivo General

Determinar la dosificacin ideal para resistencias de 280 kg/cm2 con los materiales obtenidos. Y posteriormente verificar con resultados en el ensayo de compresin. 1.1.2. Objetivos Especficos

Determinar propiedades fsicas de los agregados, agua y cemento para realizar los clculos de dosificacin de concreto. Calcular las proporciones correctas para la dosificacin en peso y volumen

TECNOLOGIA DE CONCRETO

2013

MEMORIA DESCRIPTIVA

TECNOLOGIA DE CONCRETO

2013

UNIVERSIDAD PRIVADA DE TACNA

FACULTAD DE INGENIERIA

ESCUELA PROFESIONAL DE INGENIERIA CIVIL

PROYECTO : OBTENCION DE AGREGADOS DOSIFICACION DE CONCRETO UBICACIN: UNIVERSIDAD PRIVADA DE TACNA FECHA : Tacna, MAYO - 2013

PARA

LA

1. Generalidades La presente Memoria Descriptiva seala la descripcin y ubicacin del terreno considerado para la realizacin de la obtencin de los agregados necesarios para llevar a cabo los estudios requeridos para la dosificacin del concreto. El terreno est ubicado en el distrito de Gregorio Albarracn. El Estudio de las propiedades fsicas de los agregados y elementos a usar es realizado para determinar con precisin las cantidades en pesos y volmenes requeridos para la cantidad total de concreto a elaborar. El agregado fino (arena gruesa) y el agregado grueso (piedra chancada de ) fueron extraidos de la cantera Arunta. La cantidad en kilos de material que se extrajo fue un total de 60kg de cada agregado. 2. Ubicacin del Terreno La zona de obtencin del material se realiz en la cantera arunta. Para llegar ah realizamos coordinaciones con la Sr. Shagua que se ubica en la Av. Cuzco cerca de la municipalidad del Distrito Gregorio Albarracn; provincia y departamento de Tacna.

TECNOLOGIA DE CONCRETO

2013

Distrito : Provincia : Departamento Regin Lugar :

Gregorio Albarracn Tacna : Tacna : Tacna Cante Arunta

Grfico N 01

Macro - localizacin del rea en Estudio

Grfico N 02

Micro - localizacin del rea en Estudio

Cantera Arunta ( Distrito Gregorio Albarracn )

3. Normatividad E-0.30: DISEO DE SISMO RESISTENTE

TECNOLOGIA DE CONCRETO

2013

CAPITULO II:

Ensayos Realizados a los Agregados

10

TECNOLOGIA DE CONCRETO

2013

GENERALIDADES

11

TECNOLOGIA DE CONCRETO

2013

2.1. GENERALIDADES

OBJETIVO DEL ESTUDIO Determinar la dosificacin ideal para la elaboracin de briquetas con las resistencias 280 kg/cm2 UBICACIN ALBARRACIN El Distrito de Coronel Gregorio Albarracn Lanchipa, se encuentra ubicado en el llamado Cono Sur de la Provincia de Tacna, cuya capital es la Villa Alfonso Ugarte, nace a partir de la promulgacin y publicacin de la Ley N 27415, del 03 de Febrero del 2001. Su jurisdiccin est configurada sobre la demarcacin del entonces Centro Poblado Menor Nueva Tacna, su extensin es de 187.74 km2, representando aproximadamente el 1,2 % de la extensin departamental y el 2,4 % de la extensin total de la Provincia de Tacna y en lo que respecta a su altitud, se encuentra ubicado aproximadamente a 560 m.s.n.m. GEOGRFICA DEL DISTRITO GREGORIO

Grfico N 06

Distritos de la Provincia de Tacna

Imagen satelital del Distrito de Gregorio 12 Albarracin

Grfico N 07

TECNOLOGIA DE CONCRETO

2013

13

TECNOLOGIA DE CONCRETO

2013

Cuadro N 01

Datos de la zona de ubicacin

DISTRITO PROVINCIA DEPARTAMENTO CAPITAL ALTURA POBLACIN CENSADA Gregorio Albarracn Tacna Tacna Tacna 562 m.s.n.m. 94.428 habitantes

CONTENIDO DE HUMEDAD

14

TECNOLOGIA DE CONCRETO

2013

OBJETIVOS OBJETIVO GENERAL - Determinar los porcentajes totales de humedad en nuestros agregados. OBJETIVOS ESPECFICOS - Realizar el ensayo de humedad natural a una muestra de los agregados en el laboratorio. - Llevar a cabo el procedimiento necesario para hallar el contenido de humedad que posee una muestra de agregado. METODOLOGIA TRABAJOS DE CAMPO El nico trabajo realizado en campo, fuera de la universidad, por tanto fuera de laboratorio, es la obtencin de los agregados a estudiar para el desarrollo de todos los ensayos que llevaremos a cabo para la elaboracin de briquetas, con los cuales determinaremos resistencia del hormign preparado y por tanto corroboraremos si nuestra dosificacin planteada de acuerdo a los resultados de los ensayos fue la correcta. ENSAYO REALIZADO CONTENIDO DE HUMEDAD Los agregados pueden tener algn grado de humedad lo cual est directamente relacionado con la porosidad de las partculas. La porosidad depende a su vez del tamao de los poros, su permeabilidad y la cantidad o volumen total de poros. Las partculas de agregado pueden pasar por cuatro estados, los cuales se describen a continuacin:

Totalmente seco. Se logra mediante un secado al horno a 110C hasta que los agregados tengan un peso constante. (generalmente 24 horas). Parcialmente seco. Se logra mediante exposicin al aire libre. Saturado y Superficialmente seco. (SSS). En un estado lmite en el que los agregados tienen todos sus poros llenos de agua pero superficialmente se encuentran secos. Este estado slo se logra en el laboratorio. Totalmente Hmedo. Todos los agregados estn llenos de agua y adems existe agua libre superficial.

15

TECNOLOGIA DE CONCRETO

2013

Materiales y Equipo Agregado fino Arena gruesa Agregado grueso piedra chancada de pulgada. Balanza. Una balanza con precisin de 0.1 gr. Horno. Fuente de Calor capaz de mantener una temperatura de 110C 5C. Recipiente. Se utiliza para introducir la muestra en el horno. Frmula Utilizada:

Pasos Se tomo una muestra de 500gr aprox. De cada agregado Se pesaron las taras y las muestras seguidamente Las muestras en sus respectivas taras fueron llevadas al horno, el cual estaba en las condiciones adecuadas. Se retiraron las muestras del horno, despus de aprox. 24 hrs. Y se volvieron a pesar Finalmente se realizaron los clculos necesarios para determinar el contenido de humedad de cada agregado.

ENSAYO PARA CONTENIDO DE HUMEDAD Arena Gruesa Piedra chancada Muestra hmeda (Ws) 342.386 gr 309.587 gr Muestra seca (W) 339.5 gr 308.2 gr Masa de agua (w) 2.886 gr 1.387 gr RESULTADOS RESULTADO DE ENSAYOS ENSAYO PARA CONTENIDO DE HUMEDAD Arena Gruesa Piedra chancada 0.85% 0.45% Porcentaje de humedad (%)

CONCLUSIONES

16

TECNOLOGIA DE CONCRETO

2013

En Arena gruesa: tenemos 3.9 gr de agua para 343.4 gr de material, entonces para 1000gr de material tendremos 11.36 gr de agua lo que equivale a 0.01136 lt. En Piedra chancada: tenemos 2.034 gr de agua para 310.234 gr de material, entonces para 1000gr de material tendremos 6.56 gr de agua lo que equivale a 0.00656 lt. La humedad total de los agregados es relativamente baja, esto nos quiere decir que los poros del agregado estaban parcialmente secos; aqu podemos deducir que el agregado nos aporta una mnima cantidad de agua a la mezcla.

RECOMENDACIONES Se recomienda una adecuada proteccin para los ojos debido a la posibilidad que ocurra una desintegracin violenta de partculas durante el calentamiento si este se realizara con algn tipo de cocina. No se recomienda en absoluto la utilizacin de objetos de vidrio para colocar la muestra directamente. El calentamiento de la muestra puede desintegrar el objeto de vidrio y causar heridas a la persona Se recomienda la utilizacin de guantes para poder manejar los recipientes calientes. Algunos tipos de agregados pueden retener considerable cantidad de calor y pueden ocasionar quemaduras No utilice recipientes metlicos en un horno debido a que puede dar lugar a daos al horno.

ANEXOS FOTOGRAFIAS

17

TECNOLOGIA DE CONCRETO

2013

Muestras de agregados Agregados en horno Luego de salir del horno, se contino con los pasos restantes y necesarios para determinar el contenido de humedad. Las muestras estuvieron en el horno aproximadamente 24horas.

18

TECNOLOGIA DE CONCRETO

2013

GRANULOMETRIA

19

TECNOLOGIA DE CONCRETO

2013

OBJETIVOS

OBJETIVO GENERAL.

Establecer los requisitos de gradacin y calidad para los agregados (finos y gruesos) para uso en concreto.

OBJETIVOS ESPECFICOS.

Determinar el porcentaje de paso de los diferentes tamaos del agregado (fino y grueso) y con estos datos construir su curva granulomtrica. Calcular si los agregados (fino, grueso) se encuentran dentro de los lmites para hacer un buen diseo de mezcla. Determinar mediante el anlisis de tamizado la gradacin que existe en una muestra de agregados (fino, grueso). Conocer el procedimiento para la escogencia de un agregado grueso y fino en el diseo de mezcla, para elaborar un concreto de buena calidad.

METODOLOGA

MARCO TEORICO

La granulometra de una base de agregados se define como la distribucin del tamao de sus partculas. Esta granulometra se determina haciendo pasar una muestra

20

TECNOLOGIA DE CONCRETO

2013

representativa de agregados por una serie de tamices ordenados, por abertura, de mayor a menor. Los tamices son bsicamente unas mallas de aberturas cuadradas, que se encuentran estandarizadas por la Norma Tcnica Peruana. La denominacin en unidades inglesas (tamices ASTM) se haca segn el tamao de la abertura en pulgadas para los tamaos grandes y el nmero de aberturas por pulgada lineal para los tamaos grandes y el numeral de aberturas por pulgada lineal para tamices menores de ? de pulgada. La serie de tamices utilizados para agregado grueso son 3", 2", 1", 1", ", ", # 4 y para agregado fino son # 4, # 8, # 16, # 30, # 50, # 100, # 200. La serie de tamices que se emplean para clasificar

agrupados para concreto se ha establecido de manera que la abertura de cualquier tamiz sea aproximadamente la mitad de la abertura del tamiz inmediatamente superior, o sea, que cumplan con la relacin 1 a 2. La operacin de tamizado debe realizarse de acuerdo con la Norma Tcnica Peruana 400.012 sobre una cantidad de material seco. El manejo de los tamices se puede llevar a cabo a mano o mediante el empleo de la mquina adecuada. El tamizado a mano se hace de tal manera que el material se mantenga en movimiento circular con una mano mientras se golpea con la otra, pero en ningn caso se debe inducir con la mano el paso de una partcula a travs del tamiz; Recomendando, que los resultados del anlisis en tamiz se coloquen en forma tabular.

21

TECNOLOGIA DE CONCRETO

2013

Siguiendo la respectiva recomendacin, en la columna 1 se indica la serie de tamices utilizada en orden descendente. Despus de tamizar la muestra como lo estipula la Norma Tcnica Peruana 400.012 se toma el material retenido en cada tamiz, se pesa, y cada valor se coloca en la columna 2. Cada uno de estos pesos retenidos se expresa como porcentaje (retenido) del peso total de la muestra.

Frmula para el % retenido.

Este valor de % retenido se coloca en la columna 3. En la columna 4 se van colocando los porcentajes retenidos acumulados. En la columna 5 se registra el porcentaje acumulado que pasa, que ser simplemente la diferencia entre 100 y el porcentaje retenido acumulado. Frmula para el % que pasa.

Los resultados de un anlisis granulomtrico tambin se pueden representar en forma grfica y en tal caso se llaman curvas granulomtricas.

22

TECNOLOGIA DE CONCRETO

2013

Estas grficas se representan por medio de dos ejes perpendiculares entre s, horizontal y vertical, en donde las ordenadas representan el porcentaje que pasa y en el eje de las abscisas la abertura del tamiz cuya escala puede ser aritmtica, logartmica o en algunos casos mixta. Las curvas granulomtricas permiten visualizar mejor la distribucin de tamaos dentro de una masa de agregados y permite conocer adems que tan grueso o fino es. En consecuencia hay factores que se derivan de un anlisis granulomtrico como son:

PARA AGREGADO FINO a. Mdulo de Finura ( MF ) El mdulo de finura es un parmetro que se obtiene de la suma de los porcentajes retenidos acumulados de la serie de tamices especificados que cumplan con la relacin 1:2 desde el tamiz # 100 en adelante hasta el tamao mximo presente y dividido en 100 , para este clculo no se incluyen los tamices de 1" y ".

Se considera que el MF de una arena adecuada para producir concreto debe estar entre 2, 3, y 3,1 o, donde un valor menor que 2,0 indica una arena fina 2,5 una arena de finura media y ms de 3,0 una arena gruesa.

23

TECNOLOGIA DE CONCRETO

2013

PARA AGREGADO GRUESO a. Tamao Mximo (TM) Se define como la abertura del menor tamiz por el cual pasa el 100% de la muestra. b. Tamao Mximo Nominal (TMN) El tamao mximo nominal es otro parmetro que se deriva del anlisis granulomtrico y est definido como el siguiente tamiz que le sigue en abertura (mayor) a aquel cuyo porcentaje retenido acumulado es del l5% o ms. La mayora de los especificadores granulomtricos se dan en funcin del tamao mximo nominal y comnmente se estipula de tal manera que el agregado cumpla con los siguientes requisitos.

El TMN no debe ser mayor que 1/5 de la dimensin

menor de la estructura, comprendida entre los lados de una formaleta.

El TMN no debe ser mayor que 1/3 del espesor de una El TMN no debe ser mayor que 3/45 del espaciamiento libre mximo entre las barras de refuerzo.

losa.

Granulometra Continua. Se puede observar luego de un anlisis granulomtrico, si la masa de agrupados contiene todos los tamaos de grano, desde el mayor hasta el ms pequeo, si as ocurre se tiene una curva granulomtrica continua. Granulometra Discontinua

24

TECNOLOGIA DE CONCRETO

2013

Al contrario de lo anterior, se tiene una granulometra discontinua cuando hay ciertos tamaos de grano intermedios que faltan o que han sido reducidos a eliminados artificialmente.

MATERIALES Y EQUIPOS

Balanza: Una balanza con precisin dentro del 0.1% Serie de Tamices: Son una serie de tazas esmaltadas a travs de las cuales se hace pasar una muestra de agregado que sea fino o grueso, su orden es de mayor a menor. En su orden se utilizarn los siguientes tamices: tamiz 1". 1", ". " , # 4 Fondo para el Agregado Grueso; el tamiz # 4, # 8, # 16, # 30, # 50, # 100 y fondo para el Agregado Fino.

PROCEDIMIENTO

Se selecciona una muestra de agregado grueso (5000 g) y otra de agregado fino (1000 g) Luego pasamos las muestras seleccionadas por una serie de tamices o mallas dependiendo del tipo de agregado. En el caso del agregado grueso se pasa por los siguientes tamices en orden descendente ( 1" ,1", ", ", ?" , #4 y el plato) La cantidad de muestra retenida en cada uno de los tamices se cuantifica en la balanza obteniendo de esta manera el peso retenido. Lo mismo se realiza con el agregado fino pero se pasa por la siguiente serie de tamices (#4, #8, #16, #30, #50, #100 y el plato). 25

TECNOLOGIA DE CONCRETO

2013

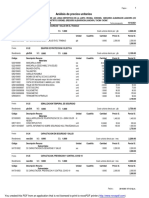

CUADROS DE DATOS (ENSAYO: GRANULOMETRA)

DE LA GRAVA

MALLAS % RETENIDO(CADAMALL A) 0% 0.8 % 0.71 % 53.58 % 31.16 % 13.71 % 0.04 % % RETENIDO ACUMULADO 0% 0.8 % 1.5 % 55.09 % 86.25 % 99.96 % 100 %

1 1 3/8 N 4 FONDO

344

Modulo de Fineza (Mf)

DE LA ARENA

MALLAS N 4 N 8 N 16 N 30 N 50 N 100 N 200 FONDO Modulo de Fineza (Mf) % RETENIDO (CADA MALLA) 3.8 % 14.5 % 11.7 % 16.2 % 27.0 % 16.6 % 7.8 % 2.3 % % RETENIDO ACUMULADO 3.8 % 18.3 % 30.0 % 46.2 % 73.2 % 89.9 % 97.6 % 100 %

261.4

26

TECNOLOGIA DE CONCRETO

2013

T amice s 4 .75 8 .38 2 0 3 0 5 0 1 00 2 00 < 200 .075 .15 .3 .59 .84 iametro (mm)

4 2 0 0 0 0 0

ARENA P eso retenido(gr ) 3 7.2 1 94.5 6 0.5 1 13.4 1 88.4 1 16.5 2 18.3 1 6.2 9 45

% reten ido 3 .94% 2 0.58% 6 .40% 1 2.00% 1 9.94% 1 2.33% 2 3.10% 1 .71% que pasa

9 6.06% 7 5.48% 6 9.08% 5 7.08% 3 7.14% 2 4.81% 1 .71%

27

TECNOLOGIA DE CONCRETO

2013

T amice s 1 1/2'' 1 '' 3 /4'' 1 /2'' 3 /8'' 4 .75 < 200 .525 2.70 9 5.4 8 iametro (mm)

PIEDRA CHANCADA P % eso reten retenido(gr) ido 0 0 .00% 4 2 3 7.3 2 809.2 1 633.7 7 18.8 2 .1 5 243.1 0 .80% 0 .71% 5 3.58% 3 1.16% 1 3.71% 0 .04%

% que pasa 1 00.00 % 9 9.20% 9 8.49% 4 4.91% 1 3.75% 0 .04%

2 1 1 9 4

CONCLUSIONES

Se considera que una buena granulometra es aquella que est constituida por partculas de todos los tamaos, de tal manera que los vacos dejados por las de mayor tamao sean ocupados por otras de menor tamao y as sucesivamente.

28

TECNOLOGIA DE CONCRETO

2013

Se observ que en el tamiz de " se retuvo el mayor peso para el agregado grueso y en el agregado fino se retuvo el mayor peso para el tamiz # 50.

Al realizar el clculo del mdulo de fineza se obtuvo un resultado de 2.614 para la arena y TMN para piedras chancadas. Esto nos indica que contamos con una arena que se encuentra entre los intervalos especificados que son 2,3 y 3,1; concluyendo de esta manera que es una arena adecuada para disear una buena mezcla para concreto.

El tamao mximo nominal obtenido fue de 3/4" que es el tamao promedio de las partculas de Agregado.

En el Agregado Fino se observ que hay gran variedad de tamaos; ya que si tenemos arenas muy finas se obtienen mezclas segregadas y costosas mientras que con arenas gruesas mezclas speras; por esto se debe evitar la utilizacin de cualquiera de los dos extremos.

Las granulometras ideales solo existen a nivel terico y difcilmente se pueden reproducir en la prctica, en nuestro laboratorio hay lmites que se encuentran fuera del intervalo de recomendado por la NTP. Pero esto no quiere decir que nuestro agregado utilizado no de las resistencias esperadas en el diseo de mezclas.

RECOMENDACIONES

Realizar los ensayos con los pesos adecuados, ya que esto permitir que el zarandeo con tamices sea realmente efectivo.

29

TECNOLOGIA DE CONCRETO

2013

PESO UNITARIO

30

TECNOLOGIA DE CONCRETO

2013

OBJETIVOS

OBJETIVO GENERAL

Encontrar las relaciones volumtricas gravimtricas de la muestra para as saber las condiciones en las que se encuentra nuestra muestra.

OBJETIVOS ESPECFICOS

Determinar el peso unitario para asegurar la calidad y uniformidad

METODOLOGIA

ENSAYO REALIZADO

PESO UNITARIO

El peso unitario de agregado, est definido como el peso de la muestra, sobre su volumen. Si se tiene una figura regular de muestra, se puede hallar su volumen con las medidas de esta figura, y por geometra, sacar el volumen de suelo que hay. Si por el contrario, no se cuenta de una figura geomtrica pareja, se debe llevar a otros mtodos, por medio de los cuales con el desplazamiento de agua, al meter este suelo en un estanque llena de esta, se puede llegar a calcular el volumen de la muestra. Con este mtodo, se debe tener en cuenta de que al suelo no del debe entrar agua a su interior, porque de lo contrario, estaramos alterando los resultados. El concreto convencional, empleado normalmente en pavimentos, edificios y en otras estructuras tiene un peso unitario dentro del rango de 2,240 y 2,400 kg por metro cbico (kg/m3). El peso unitario (densidad) del concreto varia, dependiendo de la cantidad y de la densidad relativa del agregado, de la cantidad del aire atrapado o intencionalmente incluido, y de los contenidos de agua y de cemento mismos que a su vez se ven influenciados por el tamao mximo del agregado. Para el diseo de estructuras de concreto, comnmente se supone que la combinacin del concreto convencional y de las barras de refuerzo pesa 2400 kg/m3. Adems del concreto convencional, existe una amplia variedad de otros concretos para hacer frente a diversas necesidades, variando desde concretos aisladores ligeros con pesos unitarios de 240 kg/m3, a concretos pesados con pesos unitarios de 6400 kg/m3, que se emplean para contrapesos o para blindajes contra radiaciones. Peso Unitario Suelto: Es aquel en el que se establece la relacin peso/volumen dejando caer libremente desde cierta altura el agregado (5cm aprox.), en un recipiente de volumen 31

TECNOLOGIA DE CONCRETO

2013

conocido y estable. Este dato es importante porque permite convertir pesos en volmenes y viceversa cuando se trabaja con agregados. Peso Unitario suelto varillado: Este proceso es parecido al del peso unitario suelto, pero compactando el material del molde, este se usa en algunos mtodos de diseo de mezcla como lo es el de American Concrete Institute.

Materiales y Equipo

Balanza sensible al 0.1% del peso de la muestra que se va ensayar. Barra compactador, recta, de acero, lisa de 16 mm (5/8) de dimetro aproximadamente 600 mm (24) de largo, con un extremo redondeado con forma de punta semiesfrica. Recipiente cilndrico de metal de dimetro 15.3cm y 17cm de altura Pala, Badilejo y regla

Frmula Utilizada:

Pasos para Peso Unitario Suelto

Pese el envase vaco. Determine el volumen del envase Cuartee la muestra Llene el envase en cada libre. Con una varilla haga una rasante. Determine el peso del agregado en el envase y calcule el peso unitario. Los resultados deben variar por no ms del 1% cuando repetimos la prueba dos veces ms

Pasos para Peso Unitario Suelto Varillado

Cuartee la muestra Pese el envase vaco y determine el volumen del mismo. Llene 1/3 parte del envase y compacte con la varilla 25 veces distribuyendo la penetracin en toda el rea. No golpee fuerte el fondo. 32

TECNOLOGIA DE CONCRETO

2013

Llene 1/3 parte adicional del envase y compacte de la misma manera que en el paso anterior teniendo la precaucin que la varilla no pase a la capa anterior. Llene el envase hasta que se desborde y compacte de la manera anterior. Quite el exceso pasando la varilla de compactacin por el tope, sin oprimir el agregado. Determine el peso del agregado en el envase y calcule el peso unitario. Los resultados deben variar por no ms del 1% cuando repetimos la prueba dos veces ms.

CUADROS DE DATOS

PESO UNITARIO SUELTO DE ARENA Envase + 12020 muestra 1 gr Volumen del 3125.52 Envase + 12093 envase muestra 2 gr Peso del envase 6714 gr Envase + muestra 3 12078g r

PESO UNITARIO SUELTO DE GRAVAS Envase + muestra 1 Volumen del 3129.25 Envase + envase muestra 2 Peso del envase 6672 gr Envase + muestra 3

11230 gr 11221 gr 11318 gr

PESO UNITARIO VARILLADO DE ARENA Envase + 12585 muestra 1 Volumen del 3129.25 Envase + 12580 envase muestra 2 Peso del envase 6672 gr Envase + muestra 3 12591

PESO UNITARIO VARILLADO DE GRAVAS Envase + 11634 muestra 1 33

TECNOLOGIA DE CONCRETO

2013

Volumen del envase Peso del envase

3129.25

Envase + muestra 2 Envase + muestra 3

11628

6672 gr

11679

RESULTADOS DE ENSAYOS

Peso Unitario Suelto de Arena Peso Unitario Suelto de Grava Peso Unitario Suelto varillado de Arena Peso Unitario Suelto Varillado de Grava 1.712 gr/cm3 1.450 gr/cm3 1.900 gr/cm3 1.590 gr/cm3

CONCLUSIONES

Valores Usuales del peso unitario. Arena P.U. Suelto P.U. Varillado

1.6 1.75 1.8 1.9

Grava

1.35 1.45 1.5 1.6

Los resultados de Peso unitario suelto y varillado de gravas (piedra chancada) est dentro del rango de datos usuales.

RECOMENDACIONES

Procurar no golpear el fondo del envase cuando se realiza el ensayo de peso unitario varillado. Mantener la altura mnima de descarga de la arena gruesa para el ensayo de peso unitario suelto y tambin fijarse de que el material este cayendo en el centro del envase para que se distribuya equitativamente.

ANEXOS

FOTOGRAFIAS

Muestra lista para ser cuarteada

34

TECNOLOGIA DE CONCRETO

2013

Peso de Envase

Enrasado de material, para peso unitario suelto de arena

Compactacin de material para ensayo de peso unitario varillado.

Librando de materias no utilizables el envase, para ser pesado por ultima vez.

35

TECNOLOGIA DE CONCRETO

2013

PESO ESPECIFICO Y ABSORCION

PESO ESPECFICO

Primero en los baldes se agrega, la arena gruesa y la grava, ms o menos la mitad del balde, luego se le agrega la otra mitad de agua y se deja reposar por 24 horas.

DE LA ARENA

- Pasadas las 24 horas, nos dirigimos a vaciar el agua q se encontraba con la arena gruesa haciendo que el balde solo quede ella y as, hacer una forma de lamina en una saco extendida la arena para que seque en un aproximado. 36

TECNOLOGIA DE CONCRETO

2013

- Una vez obtenida la muestra seca, pesar el recipiente ms la dicha muestra; donde por medio de una resta hallamos solamente el peso de la muestra seca. - Para verificar si la arena aun no est completamente seca se debe poner en un monde enrasarlo y sacarlo y si queda en punta la arena es apropiada. - Sacar una muestra de aproximadamente 500gr y pesarlo , luego poner la muestra al horno mnimo 12 horas , pasado esa hora sacar la muestra y pesarla nueva mente. - La muestra seca obtenida se coloca en una Fiola de 500ml; para luego agregarle agua hasta las partes del bulbo de la Fiola. - Por otro lado en un recipiente resistente al calor colocar agua y en ella la Fiola con la muestra; todo esto colocarlo en una hornilla elctrica; de modo que simule un bao mara. Tomar en cuenta que cada cierto tiempo se debe dar vueltas a la Fiola de modo que la muestra se acomode y se asiente, que sirve para eliminar el aire en la muestra. - Una vez que se haya terminado de sacar todo el aire (ya no hay presencia de burbujas), sacar la Fiola y dejar enfriar; para lo cual se coloca en un balde con agua fra. - Una vez fra la Fiola echar agua a la Fiola, hasta llegar al menisco; para lo cual es recomendable verificar con un termmetro que el agua aadida tenga una misma temperatura, o parecida, a la que se encuentra en la Fiola. - Pesar, en la balanza electrnica, la Fiola con la muestra y el agua hasta el menisco. - Botar todo el contenido de la Fiola, para luego colocarle agua hasta el menisco, y posteriormente pesarlo.

DE LA GRAVA

37

TECNOLOGIA DE CONCRETO

2013

- Al da siguiente se recoge la muestra y se procede a secarla superficialmente con una franela (SSS, superficialmente seco saturado) - Sacar una muestra de grava en una tara y pesarlo, luego procedemos a ponerla en el horno y luego de sacarlo pesarla nuevamente. - Despus se agrega agua a la probeta y se realiza la primera lectura, luego se toma el peso de la muestra sss y se introduce en la probeta, esta se toma como lectura final - Finalmente mediante formula hallamos el volumen desplazado y el peso especifico.

CUADRO DE DATOS (ENSAYO : PESO ESPECFICO)

PIEDRA CHANCADA Peso 1 Especifico P. Tara (gr) 154.7 Tara+ 525.3 Muestra (gr) Volumen 500 Inicial Volumen Final 640 2 154.7 542.4 500 546 3 154.7 545.5 400 544

ARENA GRUESA Peso Especifico P. Fiola (gr) P. Fiola + Muestra (gr) P. Fiola + Muestra + Agua P. Fiola + Agua

1 154.8 563.1 907.8 652.1

2 155.1 552.4 898.9 651.8

38

TECNOLOGIA DE CONCRETO

2013

RESULTADO DE ENSAYOS

Peso Especifico de la Piedra Chancada Peso Especifico de la Arena Gruesa 2.672 2.655

CUADROS DE DATOS (ENSAYO : ABSORCIN )

PIEDRA CHANCADA P. Tara P. Tara + Muestra P. Tara + Muestra Seca ARENA GRUESA P. Tara P. Tara + Muestra P. Tara + Muestra Seca RESULTADO DE ENSAYO % Absorcin de Piedra Chancada % Absorcin de Arena Gruesa 22.5 143.9 142.7

24.6 363.07 358.4

1.0 % 1.4 %

DISEO DE MEZCLAS PARA LA ELABORACION DE BRIQUETAS

Cemen to 2.86 1.5 A. Fino 2.655 1.712 1.9 A.Gru eso 2.672 1.45 1.59 39 Agua 1

Peso Especifico Peso Suelto Peso

TECNOLOGIA DE CONCRETO

2013

compactado M.F. T.M.N. % Humedad % Absorcin 175 245

2.614 0.85 1.4 3/4 0.45 1

Resistencia Promedio Asentamie nto Agua (l) Relacin agua/ cemento b/b0 Pesos

210 294 3"-4" 200 0.5584

280 364

0.628

0.466

0.6386 Cement o 318.47 358.17 429.18 A. fino 766.34 729.49 663.56 A. Grueso 1015.3 7 1015.3 7 1015.3 7 Agua 200 200 200

175 210 280 Pesos Corregidos

175 210 280 Volmenes

Cement o 318.47 358.17 429.18

A. fino 772.86 735.69 669.21

A. Grueso 1019.9 4 1025.5 3 1015.3 7

Agua 209.7994 39 209.5967 67 209.2341 63

175 210 280

(Sueltos para briqueta) Cement A. Fino o 0.21 0.45 0.24 0.29 0.43 0.39

A. Grueso 0.70 0.71 0.70

Agua 0.209799 44 0.209596 77 0.209234 16 40

TECNOLOGIA DE CONCRETO

2013

pesos por cilindro

175 210 280

6.3

(Briquet a) Cement o 1.10 1.23 1.47

A. Fino 2.67 2.53 2.30

A. Grueso 3.52 3.52 3.48

Agua 0.72 0.72 0.72

PANEL FOTOGRAFICO:

VISTA AEREA DEL AREA DE ESTUDIO Nos dirigimos a la Plaza principal de FAING-UPT para desarrollar la primera practica de campo, se procedi al respectivo reconocimiento visual del terreno

41

CHARLA TECNICA DE INTRODUCCION Desarrollado por el Docente de campo encargado, en donde se explica el manejo adecuado del equipo de estacin total y GPS, para tomar los datos de manera eficiente.

TECNOLOGIA DE CONCRETO

2013

ARMADO DEL TRIPODE Y DEFINIENDO ESTACION Una ves definido el punto de estacin se procede al estaqueo y armado del trpode para realizar el aplomado, la nivelacin y la configuracin del equipo de estacin total

ASEGURANDO EL EQUIPO DE ESTACION TOTAL

42

Luego de armar el trpode de acuerdo a la altura correspondiente a quien realizara las mediciones en el equipo, se procede a asegurar el equipo para luego nivelarlo.

TECNOLOGIA DE CONCRETO

2013

INSTALANDO EL EQUIPO DE ESTACION TOTAL Se procede a la respectiva nivelacin, aplomado, y configuracin del equipo de Estacin total, en un punto definido como estacin.

PROGRAMACION DEL EQUIPO ESTACION TOTAL Luego de Nivelar, aplomar el equipo se procede a configurar el sistema del equipo de estacin total de acuerdo al tipo de medicin adems de crear la carpeta de almacenamiento de datos con las descripciones correspondientes.

43

TECNOLOGIA DE CONCRETO

2013

UTILIZACION DEL GPS Se procede a tomar los puntos georeferenciales del punto de estacin y del punto de vista atrs con el equipo de GPS respectivo, esperando que cargen los satlites en se dia despejado, finalmente se procede a introducir los datosen el sistema, y anotar en libreta.

MEDICION CON LOS PRISMAS Luego de la configuracin se procede esta vez a medir cada punto respecto al croquis realizado mediante inspeccin ocular y marcando cada punto con la estacin Total con ayuda de los prismas respectivamente nivelados.

44

TECNOLOGIA DE CONCRETO

2013

LEVANTAMIENTO DE LA PLAZA Para este trabajo de campo, se nos pidi realizar el levantamiento del permetro de la plaza FAING-UPT, pero para completar el levantamiento se procedi a tomar los puntos que hacen referencia a los detalles de la plaza tambin.

10

MEDICION Y ALMACENAMIENTO DE DATOS Finalmente se procede a almacenar los datos tomados con los prismas en cada punto en la carpeta creada para luego trabajarlos en gabinete. Cabe resaltar adems que para un trabajo eficiente y rpido es muy importante el trabajo en equipo.

45

Вам также может понравиться

- Principios de Economia Capitulo 3Документ6 страницPrincipios de Economia Capitulo 3jhunior alexanderОценок пока нет

- TDR - Colocacion de Puntos GodesicosДокумент4 страницыTDR - Colocacion de Puntos GodesicosCristian J. Huarachi YupanquiОценок пока нет

- Programa Doulas DefinitivoДокумент26 страницPrograma Doulas DefinitivoTuty García MorodoОценок пока нет

- 02 TR - RicardoДокумент2 страницы02 TR - RicardoYonathan Paul CoronelОценок пока нет

- Termino - Referencia 14494Документ2 страницыTermino - Referencia 14494Yonathan Paul CoronelОценок пока нет

- Memoria DescriptivaДокумент24 страницыMemoria DescriptivaYonathan Paul CoronelОценок пока нет

- Termino - Referencia 14496Документ2 страницыTermino - Referencia 14496Yonathan Paul CoronelОценок пока нет

- 03 TR - Paquita Flores ZoniaДокумент2 страницы03 TR - Paquita Flores ZoniaYonathan Paul CoronelОценок пока нет

- Eett Rodillo 02Документ5 страницEett Rodillo 02Yonathan Paul CoronelОценок пока нет

- Val Rec UtДокумент10 страницVal Rec UtYonathan Paul CoronelОценок пока нет

- 00 Caratula e IndiceДокумент4 страницы00 Caratula e IndiceYonathan Paul CoronelОценок пока нет

- 15.01 Informe de Residente Marzo 2022Документ6 страниц15.01 Informe de Residente Marzo 2022Yonathan Paul CoronelОценок пока нет

- Termino - Referencia 14491Документ2 страницыTermino - Referencia 14491Yonathan Paul CoronelОценок пока нет

- Especificaciones TécnicasДокумент214 страницEspecificaciones TécnicasYonathan Paul CoronelОценок пока нет

- Valorizacion de Obra #03 - Noviebre 2021-SupervisionДокумент56 страницValorizacion de Obra #03 - Noviebre 2021-SupervisionYonathan Paul CoronelОценок пока нет

- TDR Seguro Complementario PensionДокумент2 страницыTDR Seguro Complementario PensionYonathan Paul CoronelОценок пока нет

- TDR Servicio de Mano de Obra Calificada Operario2Документ2 страницыTDR Servicio de Mano de Obra Calificada Operario2Yonathan Paul CoronelОценок пока нет

- CERTIFICADO DE PAGO DE SUPERVISIÓN Noviembre 2021Документ2 страницыCERTIFICADO DE PAGO DE SUPERVISIÓN Noviembre 2021Yonathan Paul CoronelОценок пока нет

- Informe 004-Noviembre2021Документ24 страницыInforme 004-Noviembre2021Yonathan Paul CoronelОценок пока нет

- Informe de Costos y Presupuestos OKДокумент7 страницInforme de Costos y Presupuestos OKYonathan Paul CoronelОценок пока нет

- Memoria Descriptiva Adicional OkДокумент37 страницMemoria Descriptiva Adicional OkYonathan Paul CoronelОценок пока нет

- Informe de Mecanica de Suelos OKДокумент8 страницInforme de Mecanica de Suelos OKYonathan Paul CoronelОценок пока нет

- TDR Mantenimiento Red SanitariaДокумент2 страницыTDR Mantenimiento Red SanitariaYonathan Paul CoronelОценок пока нет

- TDR Instalacion de Gras Sintetico DeportivoДокумент2 страницыTDR Instalacion de Gras Sintetico DeportivoYonathan Paul CoronelОценок пока нет

- TDR Rehubicacion de ReflectoresДокумент2 страницыTDR Rehubicacion de ReflectoresYonathan Paul CoronelОценок пока нет

- TDR Vaciado de PedestalesДокумент4 страницыTDR Vaciado de PedestalesYonathan Paul CoronelОценок пока нет

- Apu Gregorio ActualizadoДокумент30 страницApu Gregorio ActualizadoYonathan Paul CoronelОценок пока нет

- TDR Plan de SeguridadДокумент3 страницыTDR Plan de SeguridadYonathan Paul Coronel100% (2)

- Resultado de Sencico 2020 IДокумент1 страницаResultado de Sencico 2020 IYonathan Paul CoronelОценок пока нет

- TDR Confeccion e Instalacion de Malla RaschellДокумент2 страницыTDR Confeccion e Instalacion de Malla RaschellYonathan Paul CoronelОценок пока нет

- DOCUMENTOДокумент14 страницDOCUMENTOYonathan Paul CoronelОценок пока нет

- 8.0 Presupuesto Analitico GAL ACTUALOKДокумент45 страниц8.0 Presupuesto Analitico GAL ACTUALOKYonathan Paul CoronelОценок пока нет

- Inv MC Esco B E5Документ74 страницыInv MC Esco B E5Rodrigo CoariteОценок пока нет

- Evangelio de San Lucas y Los PobresДокумент3 страницыEvangelio de San Lucas y Los Pobresedie_gonzОценок пока нет

- Ensayo Sobre El Auto-AprendizajeДокумент3 страницыEnsayo Sobre El Auto-AprendizajeJhonCastañoОценок пока нет

- Descargar Formato Matriz para Identificación de Peligros, Valoración de Riesgos y Determinación de Controles - S2Документ12 страницDescargar Formato Matriz para Identificación de Peligros, Valoración de Riesgos y Determinación de Controles - S2Laura SuarezОценок пока нет

- Grupo 4 App2Документ6 страницGrupo 4 App2Silvia Quina AlmeidaОценок пока нет

- REVISTA ASIÁTICA DE INGENIERÍA CIVIL Traducido 2Документ41 страницаREVISTA ASIÁTICA DE INGENIERÍA CIVIL Traducido 2Hugo HernándezОценок пока нет

- Equipos de Transporte - Cielo AbiertoДокумент49 страницEquipos de Transporte - Cielo AbiertoJonathan Soto GonzalezОценок пока нет

- GT-D-01 Pasos para El Mantenimiento de Instrumentos v02Документ3 страницыGT-D-01 Pasos para El Mantenimiento de Instrumentos v02Alutemp DuchasОценок пока нет

- 1º ESO. La B. Saber Hacer, SantillanaДокумент1 страница1º ESO. La B. Saber Hacer, SantillanaNoèlia Amb AccentОценок пока нет

- Letra 'Noviembre Sin Ti'Документ4 страницыLetra 'Noviembre Sin Ti'Gabriela ArámburuОценок пока нет

- Argumentacion JuridicaДокумент2 страницыArgumentacion JuridicaPaulaA.DiazОценок пока нет

- Thermorecetas 2bДокумент84 страницыThermorecetas 2bavogelpОценок пока нет

- Situacion Didactica No.02Документ13 страницSituacion Didactica No.02Anselmo Gonzalez100% (1)

- Nahuas TexcocoДокумент58 страницNahuas TexcocoBeto EscalanteОценок пока нет

- Il4 - Tema12Документ16 страницIl4 - Tema12MartinОценок пока нет

- Ideas y Consejos para Un Restaurante ExitosoДокумент5 страницIdeas y Consejos para Un Restaurante ExitosoЛюдмила МарченкоОценок пока нет

- Almacén Fiscal VideoДокумент2 страницыAlmacén Fiscal VideoGabriela Aguilar0% (1)

- Plan de VidaДокумент3 страницыPlan de VidaCristian José Villalobos100% (1)

- Guia para La Selección de Protector Respiratorio EcopetrolДокумент9 страницGuia para La Selección de Protector Respiratorio Ecopetrolfredy905Оценок пока нет

- Amplificadores Operacionales PDFДокумент5 страницAmplificadores Operacionales PDFDaniel SolisОценок пока нет

- Plan de Trabajo Inmunizaciones Huayllasp 2022Документ7 страницPlan de Trabajo Inmunizaciones Huayllasp 2022P.S Huayllaspanca67% (6)

- Grados de Tubería de Producción J55, N80, C75, P110Документ11 страницGrados de Tubería de Producción J55, N80, C75, P110ANDREA NICOLE TOLEDO CAZASОценок пока нет

- (Spa) X14dvbeuh 1.116 1013Документ240 страниц(Spa) X14dvbeuh 1.116 1013PacoОценок пока нет

- M1 Métodos CuantitativosДокумент19 страницM1 Métodos CuantitativosHelen ConcepciónОценок пока нет

- Cómo Aprender A Leer Partituras y A Tocar El ViolínДокумент6 страницCómo Aprender A Leer Partituras y A Tocar El ViolínJosepgf17 GirbesОценок пока нет

- Proyecto de Investigacion Ciam 2023-KatiaДокумент24 страницыProyecto de Investigacion Ciam 2023-KatiaALICIA CLEMENTINA GARCIA CHAVEZОценок пока нет

- Vuelta Al Cole.Документ5 страницVuelta Al Cole.NATALIABCОценок пока нет