Академический Документы

Профессиональный Документы

Культура Документы

Deasarrollo Del Método de Diseño Superpave

Загружено:

Alonso BacaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Deasarrollo Del Método de Diseño Superpave

Загружено:

Alonso BacaАвторское право:

Доступные форматы

CAPITULO 3 Desarrollo del mtodo de diseo Superpave

3. Desarrollo del mtodo de diseo Superpave

En prctica de diseo de mezclas asflticas se ha recurrido a diferentes mtodos para establecer un diseo ptimo en el laboratorio correlacionado con el comportamiento de las mezclas en campo. Comnmente los ms utilizados son el mtodo Marshall en Mxico y Superpave en Estados Unidos de Norte Amrica; siendo el primero el ms comn en la prctica mexicana.

La prctica actual del diseo de mezclas asflticas deja ver la importancia de lograr propiedades volumtricas adecuadas en la carpeta asfltica terminada, ya que de esto depende en gran medida el desempeo de la superficie de rodamiento en su vida de servicio. De ah, la trascendencia de simular de manera adecuada en el laboratorio la densificacin que ocurre en campo bajo la accin vehicular, y de esta forma llegar a frmulas de trabajo que permitan dosificar mezclas que exhiban un mejor comportamiento en condiciones especficas de trnsito y clima.

El objetivo que se busca a lo largo de este capitulo es mostrar de manera clara y detallada lo correspondiente al diseo del mtodo Superpave. As tambin se requiere del conocimiento de cierta terminologa y frmulas, las cuales, son esenciales para realizar el diseo volumtrico.

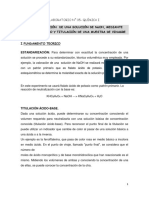

Un adecuado diseo de mezcla asfltica depende principalmente de la seleccin de los materiales y de las propiedades volumtricas de la mezcla compactada. Como se muestra a continuacin en la siguiente figura 3.1 la mezcla asfltica compacta tiene bsicamente tres componentes agregados, asfalto y aire.

Figura 3.1 Parmetros de diseo volumtrico

Va

Vfa

Vma Vb Vmb

Vba Vmm Vsb Vse

Figura 3.2 Diagrama de los componentes de una mezcla asfltica compactada Donde: Vma = volumen de vacios en agregado mineral Vmb = volumen total de la mezcla asfltica Vmm = volumen de la mezcla asfltica sin vacios Vfa = volumen de vacios llenados con asfalto Va = volumen de vacios de aire Vb = volumen de asfalto

Vba = volumen de asfalto absorbido Vsb = volumen de agregado mineral (gravedad especifica de la masa) Vse = volumen de agregado mineral (gravedad efectiva) A continuacin se definen las formulas volumtricas fundamentales.

Gravedad especfica neta, Gsb. Proporcin de la masa al aire de una unidad de volumen de un material permeable (incluyendo vacos permeables e impermeables del material) a una temperatura indicada, con respecto a una masa al aire de igual densidad de volumen igual al de agua destilada a una temperatura indicada (Figura 3.1).

..........(3.1)

Donde:

G sb = gravedad especfica neta para el agregado total P1, P2, Pn = porcentajes individuales por masa de agregado G1, G2, Gn = gravedad especfica neta individual del agregado La gravedad especfica neta del filler es difcil de determinar correctamente. De cualquier modo, si la gravedad especfica aparente del filler es estimada, el error es usualmente insignificante.

Gravedad especfica aparente, Gsa. Proporcin de la masa en aire de una unidad de volumen de un material impermeable a una temperatura indicada, con respecto a una masa al aire de igual densidad de volumen igual al de agua destilada a una temperatura indicada (Figura 3.1 ).

..........(3.2) Donde:

G sb = gravedad especfica neta para el agregado total P1, P2, Pn = porcentajes individuales por masa de agregado G1, G2, Gn = gravedad especfica neta individual del agregado Gravedad especfica efectiva, Gse Proporcin de la masa en aire de una unidad de volumen de un material permeable (excluyendo vacos permeables de asfalto) a una temperatura indicada, con respecto a una masa al aire de igual densidad de volumen igual al de agua destilada a una temperatura indicada (Figura 2.1).

..........(3.3) Donde:

G se = gravedad especfica efectiva del agregado Gmm = gravedad especfica terica mxima (ASTM D 2041/AASHTO T 209) de mezcla de pavimento (sin vacos de aire) Pmm = porcentaje de masa del total de la mezcla suelta = 100 P b = contenido de asfalto con el cual ASTM D 2041/AASHTO T 209 desarroll el ensayo; el porcentaje por el total de la masa de la mezcla Gb = gravedad especfica del asfalto Vacos en el agregado mineral, VAM. Volumen de espacio vaco intergranular entre las partculas del agregado de una mezcla asfltica compactada, que incluye los vacos de aire y el contenido de asfalto efectivo, expresado como un porcentaje del volumen total de la muestra (Figura 3.2).

..........(3.4) Donde:

VAM = vacos en el agregado mineral (porcentaje del volumen neto) Gsb = gravedad especfica neta del total de agregado Gmb = gravedad especfica neta de la mezcla asfltica compactada (ASTM D 1188 O D 2726/AASHTO T 166) Ps = contenido de agregado, porcentaje del total de la masa de la mezcla asfltica

O, si la composicin de la mezcla es determinada como el porcentaje de la masa del agregado:

..........(3.5)

Donde:

Pb = contenido de asfalto, porcentaje de la masa del agregado Contenido de asfalto efectivo, Pbe. Contenido de asfalto total de una mezcla asfltica, menos la proporcin de asfalto absorbido en las partculas del agregado.

Vacos de aire, Va. Volumen total de una pequea bolsa de aire entre las partculas cubiertas del agregado en una mezcla de pavimento compactado, expresado como el porcentaje del volumen neto de la mezcla del pavimento compactado (Figura 3.2).

..........(3.6)

Donde:

Va = vacos de aire en la mezcla compactada, porcentaje del volumen total Gmm = gravedad especfica mxima de la mezcla asfltica Gmb =gravedad especfica neta de la mezcla asfltica compactada Vacos llenados con asfalto, VFA.- Porcin del porcentaje del volumen de espacio vaco intergranular entre las partculas del agregado, que es ocupado por el asfalto efectivo. Se expresa como la porcin de (VAM V a) entre VAM. (Figura 2.2).

El procedimiento de diseo de mezcla, calcula los valores de VAM para las mezclas de pavimento en trminos de la gravedad especfica neta de los agregados, Gsb.

..........(3.7) Donde:

VFA = vacos llenados con asfalto, porcentaje de VAM VAM = vacos en el agregado mineral, porcentaje del volumen total Va = vacos de aire en mezclas compactadas, porcentaje del volumen total Gravedad especfica mxima de la mezcla asfltica - En el diseo de una mezcla asfltica para un agregado dado, se necesitar la gravedad especfica mxima, Gmm, para cada contenido de asfalto con el fin de calcular el porcentaje de vacos de aire para cada contenido de asfalto. Mientras que la gravedad especfica mxima puede determinarse para cada contenido de asfalto mediante ASTM D 2041/ASSHTO T 209; la precisin del ensayo es mejor cuando la mezcla est cerca del contenido de asfalto de diseo. Adems, es preferible medir la gravedad especfica mxima por duplicado o triplicado.

Despus de calcular la gravedad especfica efectiva del agregado para cada gravedad especfica mxima medida y promediando los resultados del Gse, la gravedad especfica mxima para cualquier otro contenido de asfalto puede obtenerse con la siguiente ecuacin, la cual supone que la gravedad especfica efectiva del agregado es constante. Esta es vlida puesto que la absorcin del asfalto no vara apreciablemente con los cambios en el contenido de asfalto.

..........(3.8) Donde:

Gmm = gravedad especfica terica mxima de la mezcla del pavimento (sin vacos de aire) Pmm = porcentaje de la masa del total de la mezcla suelta = 100 Ps = contenido de agregado, porcentaje del total de la masa de la mezcla Pb = contenido de asfalto, porcentaje del total de la masa de la mezcla Gse = gravedad especfica efectiva del agregado Gb = gravedad especfica del asfalto Absorcin del asfalto - La absorcin se expresa como un porcentaje de la masa del agregado, ms que como un porcentaje del total de la masa de la mezcla.

La absorcin del asfalto Pba se determina mediante:

..........(3.9) Donde:

Pba = asfalto absorbido, porcentaje de la masa del agregado Gse = gravedad especfica efectiva del agregado Gsb = gravedad especfica neta del agregado

Gb = gravedad especfica del asfalto A continuacin se presenta el diagrama de flujo del Diseo Marshall vs

Superpave. En el cual se puede observar que la principal diferencia consiste en la utilizacin del compactador giratorio y la inclusin de la prueba AASHOT-283 para determinar la susceptibilidad a la humedad de las mezclas asflticas.

3.1 Trial Blend (Mezcla de Prueba)

Con la finalidad de explicar de manera sistemtica el proceso de diseo de la mezcla por medio del mtodo SUPERPAVE, se utiliza el programa del diseo de mezclas del Instituto Americano del Asfalto. El proyecto seleccionado corresponde a la Autopista Mxico Quertaro en la cual se utilizaron materiales del banco El fresno y Palmillas.

Tabla 3.3 Agregados a utilizar para la mezcla.

Material Description

Aggregate 1 = Aggregate 2 = Aggregate 3 = Grava 3/4-3/8 Fresno Arena 3/8-Finos Fresno Arena 1/4-Finos Palmillas

Cost ($/ton)

La tabla 3.4 nos muestra las propiedades granulomtricas del agregado que es la cantidad de agregado en porcentaje que pasa a travs de las mallas, las cuales tienen diferente configuracin en relacin a los tamaos de los orificios en cada una de ellas (tamao en mm y pg como se puede observar en el costado izquierdo de la tabla 3.4). Esto se aplica para cada uno de los agregados a utilizar en el diseo.

Tabla 3.4 Propiedades granulomtricas de los materiales Sieve Size mm 50 37.5 25 19 12.5 9.5 4.75 2.36 1.18 0.6 0.3 0.15 0.075 US 2" 1 1/2" 1" 3/4" 1/2" 3/8" #4 #8 #16 #30 #50 #100 #200 Gsb* Gsa* Agg.1 100.0 100.0 100.0 96.0 53.0 17.0 1.0 1.0 1.0 1.0 1.0 1.0 1.0 2.663 2.668 Agg.2 100.0 100.0 100.0 100.0 100.0 100.0 86.0 67.0 50.0 37.0 26.0 19.0 12.0 2.567 2.786 Agg.3 100.0 100.0 100.0 100.0 100.0 100.0 100.0 76.0 50.0 32.0 21.0 16.0 13.0 2.430 2.697

En la tabla 3.5 se muestra un pequeo resumen de algunas pruebas de calidad realizadas a los agregados, tomando en cuenta la especificacin la cual depende principalmente del nmero de ejes equivalentes.

A su vez nos encontramos con dos tipos de propiedades: propiedades de consenso y propiedades de origen. La primer propiedad fue llamada de consenso pues hubo un consenso de expertos viales los cuales dictaron que ciertas caractersticas de los agregados fueran consideradas crticas e imprescindibles variando en funcin del nivel de trnsito y de la posicin de los agregados en la mezcla. Para la segunda propiedad los expertos pe haba otras caractersticas crticas de los agregados. Sin embargo no pudieron acordar valores crticos para esas propiedades pues dichos valores son especficos de cada fuente de origen.

Tabla 3.5 Propiedades fsicas de los materiales.

Nomenclatura correspondiente a la Tabla 3.5

CAA 1FF: Cantidad de agregado con una sola cara fracturada. CAA 2FF: Cantidad de agregado con dos caras fracturadas. FAA: Angularidad del agregado fino. F & E: Caras plana y elongadas. SE: Equivalente de arena. LA Wear: Abrasin del material.

Specific Gravity of Binder Enter 20 yr. design esals Enter the depth to this lift. Gyratory Comp. Levels Ninitial 8

1.0350 25,000,000 100 mm

Ndesign 100

Nmax 160

Tabla 3.6 Niveles de Compactacin giratoria para el nmero de ejes equivalentes

Specific Gravity of Blinder

Gravedad especifica de la mezcla

Cantidad de ejes equivalentes que circularan por la carretera durante su periodo de diseo. Grueso de la capa superficial Los niveles de compactacin se dividen en tres: Nini (inicial), Ndes (diseo) y Nmax (mxima)

Enter 20 yr. Design esals

Enter the depth to this lift

Gyratoy Comp. Levels

En el nmero de ejes equivalentes para esta mezcla es de 25,000,000 dicho nivel de transito es utilizado para la determinacin del nmero de giros de diseo para la compactacin.

Como se muestra en la Tabla 3.6 los niveles de compactacin se dividen en tres Nini (nmero inicial de giros), Ndes (nmero de giros de diseo), Nmax (nmero mximo de giros). Los cuales son explicados de forma detallada para una mejor comprensin de los mismos.

Nini es un indicador del comportamiento del agregado y de las propiedades del ligante. La cantidad de giros iniciales de estar dentro de los 6, 7, 8 9 giros con un %Gmm@ Nini = 89% a 91.5%. Tomando en cuenta que una rpida consolidacin a un bajo nmero de giros es un indicador de que se trata de una mezcla inestable.

Ndes es la densidad de diseo (compactacin de rodillo + trfico) determinada por el nmero de ESAL los cuales van de 50-125.

Nmax es considerado un factor de seguridad para revisar que la mezcla no tenga una densificacin que produzca un deterioro en el pavimento tomando en cuenta que el Nmax varia de 75 a 205 (al menos 2x Ndes) con un

%Gmm@Nmax=98%.

La Tabla 3.7 que se muestra a continuacin ejemplifica lo que es una mezcla de prueba (Trial Blend) por medio del ensayo de prueba y error. Para seleccionar la estructura del agregado se calcula la granulometra individual de los materiales (seccin amarilla). La granulometra de la mezcla es comparada con los requerimientos de especificacin para los tamices correspondientes.

Las pruebas consisten en variar el porcentaje de cada agregado de las pilas de acopio para obtener mezclas que satisfagan los requerimientos

granulomtricos esto se puede ver reflejado en la grafica perteneciente a la Tabla 3.7 la cual esta estructurada por una lnea intermedia de color rojo llamada lnea de mxima densidad la cual a su vez esta delimitada por unos putos tambin de color rojo los cuales son llamados zona restringida. La zona restringida evita el utilizar granulometras que produzcan mezclas dbiles que presenten problemas de compactacin. Se recomienda no tocar la zona restringida al menos que se tenga experiencia en el uso de los materiales empleados.

A continuacin se muestra una grafica la cual ilustra las partes de la misma que ya fueron mencionadas anteriormente en este prrafo. Tambin debe tomarse en cuenta que al variar el tamao nominal de la mezcla, los valores mnimo y mximo requeridos para los tamices de control, as como la zona restringida cambian.

Cualquier granulometra propuesta para la mezcla de prueba debe pasar entre los puntos de control establecidos sobro los cuatro tamices, y por fuera del rea restringida. Para una mezcla nominal de 19mm como es nuestro caso puede intentarse cualquier nmero de mezclas de prueba, siendo tres el nmero standard de mezclas. Tabla 3.7 Mezcla de prueba Num.1 (Trial Blend #1)

Se realiza una segunda mezcla de materiales cambiando los porcentajes de los agregados. El procedimiento es exactamente el mismo a la Tabla 3.7 mostrando en la grfica una superposicin del resultado de la grfica anterior con el nuevo resultado. De esta manera se puede observar de forma ms clara el comportamiento de la mezcla siendo la curva azul la mezcla correspondiente a la Tabla 3.7 y la curva roja a la Tabla 3.8.

Tabla 3.8 Mezcla de prueba Num.2 (Trial Blend #2)

Se realiza una tercera mezcla de materiales cambiando los porcentajes de los agregados. Con el mismo procedimiento que las dos mezclas de prueba anteriores pudindose observar en la grfica, el comportamiento de las tres mezclas propuestas.

Tabla 3.9 Mezcla de prueba Num.3 (Trial Blend #3)

Como resultado de las mezclas de prueba se obtienen tres grficas que corresponden a una mezcla fina, una gruesa y una intermedia. En las mezclas de prueba 1 y 3 se puede apreciar que pasan por debajo de la zona restringida. Esto no es un requerimiento del programa pero no es recomendable tener mezclas que pasen por arriba de la zona restringida como el caso de la mezcla de prueba 2.

El siguiente paso es conocer sus contenidos de asfalto estimados para cada una y fabricar dos especmenes para conocer sus propiedades volumtricas de cada Mezcla de prueba (Trial Blend)

3.2 Seleccin de la Estructura de la Mezcla

En esta seccin se muestran los clculos correspondientes para la determinacin del contenido de asfalto.

Tabla 3.10 Contenido inicial de asfalto

Para el contenido de asfalto se considera el Pb= 5%, Ps=95%, Gb=1.035, y Va=4% como un valor predeterminado.

Donde: Pb=es el porcentaje de ligante (se ha supuesto 0.05) Ps= es el porcentaje de agregado (se ha supuesto 0.95) Gb= gravedad especifica del ligane (se ha supuesto 1.035) Va= es el volumen de vacios de aire (se fija un valor de 0.04 cm3/cm3) Ejemplo referente al Trial Blend 1 Nota: Los Trial Blend siguientes referentes a la Tabla 3.10 se realizan de la misma forma.

(3.1)

Sustituyendo en la formula anterior

Gsb =

57 + 43 = 2.621 57 43 + 2.663 2.56

Donde: Gsb = gravedad especfica neta para el agregado total. P1, P2, Pn = porcentajes individuales por masa de agregado.

G1, G2, Gn = gravedad especfica neta individual del agregado. Gseinit = Gsb + 0.8(Gsa-Gsb) (3.10) Sustituyendo en la formula anterior

Gseinit = 2.621 + 0.8(2.668 2.663) = 2.698

Vbainit =

Ps (1 Va ) 1 1 * (3.11) Pb Ps Gsb Gse + Gb Gse

Sustituyendo en la formula anterior

Vbainit =

0.95(1 0.04) 1 1 * = 0.0249 0.05 0.95 2.621 2.698 + 1.035 2.698

Donde: Vba= es el volumen absorbido del ligante. Pb=es el porcentaje de ligante (se ha supuesto 0.05) Ps= es el porcentaje de agregado (se ha supuesto 0.95) Gb= gravedad especifica del ligane (se ha supuesto 1.035) Va= es el volumen de vacios de aire (se fija un valor de 0.04 cm3/cm3) Vbeint= 0.081 0.02931(ln(Sn)) (3.12) Sustituyendo en la formula anterior

Vbe int = 0.081 0.02931[ln(0.75)] = 0.0897

Donde: Sn= es el tamao del tamiz mximo nominal de la mezcla de agregados (en pulgadas).

Wsinit= {Ps x (1-Va)} / {(Pb/Gb) + (Ps/Gseinit)} (3.13)

Ws =

0.95(1 0.04) = 2.278 0.05 0.95 + 1.035 2.698

Donde: Ws= es el peso del agregado en gramos

Gb (Vbe + Vba ) (3.14) Gb (Vbe + Vba ) + Ws

Pbinit =

Sustituyendo en la formula anterior

1.035 ( 0.089 + 0.0249 ) = 4 .9 % 1.035 ( 0.089 + 0.0249 ) + 2.278

Pbinit =

Donde: Pbi=es el porcentaje del ligante (en peso de la mezcla) Ws= es el peso del agregado en gramos Ya determinado el contenido de asfalto para cada uno de los Trial Blend se realizaran dos especmenes para su compactacin. El nmero de giros para la compactacin es determinado por el Ndes.

Tabla 3.11 Prueba de pastillas

Nomenclatura referente a la Tabla 3.11

DRY WT (peso seco de la mezcla). Para este caso se toma el valor tal cual se lee en la bscula con una mezcla completamente seca.

SUB WT (peso sumergido de la mezcla). La mezcla es sumergida y se toma directamente el peso.

SSD WT (peso superficialmente seco de la mezcla). La mezcla hmeda es secada de forma superficial con una toalla y luego es pesada al igual que las anteriores el peso es ledo directo de la bscula.

Ejemplo para Trial Blend 1 A

Gmb @ Ndes se obtiene de la siguiente manera

(3.15)

Sustituyendo en la formula anterior

Gmb =

4692.7 = 2.329 4757.1 2742.6

Donde:

A = masa del espcimen al aire B = masa del espcimen saturado, y superficialmente seco C = masa del espcimen sumergido en agua

Ave @ Ndes Es el promedio de los dos Gmb @ Ndes correspondiente al Trial Blend 1Ay 1B (mismo procedimiento para los otros Trial Blend).

AveNdes =

2.320 + 2.325 = 2.327 2

Sample in air = se toma directamente del peso de la mezcla suelta seca. Sample & Bowl in H2O = al igual que la anterior se toma de forma directa al pesar la muestra con el embase en agua. Bowl in H2O = solamente se pesa el embase en agua.

El clculo del Gmm se realiza de la siguiente manera:

(3.16)

Sustituyendo en la formula anterior

Gmm =

1552.3 = 2.502 1552.3 + 1392.9 2326.7

Donde: G = masa de la mezcla asfltica (estado suelto) H = masa del picnmetro + agua I = masa del picnmetro + mezcla + agua

Ave Gmm es el promedio de los Gmm.

Ave.Gmm =

2.502 + 2.497 = 2.499 2

La tabla 3.12 refleja las propiedades volumtricas de la mezcla para cada nivel de compactacin. Durante la compactacin, la altura del espcimen es continuamente monitoreada al finalizar la compactacin se desmolda y se deja enfriar para luego hacer la determinacin de los datos que se muestran en la misma.

Tabla 3.12 Datos para la densificacin para la mezcla de prueba

A continuacin se presentan los clculos para el Trial Blen No 1 para los casos 2 y 3 se produce de manera similar.

Height @ Nini = altura del espcimen a los 8 giros esta es determinada por el compactador giratorio.

Corr Factor este es un factor de correccin el cual ser aplicado al Gmm @ Nini

Ave.Corr Gmb @ Nini es el promedio del Gmb @ Nini incluyendo el factor de correccin

Ave.CorrGmbNini =

2.090 + 2.091 = 2.090 2

Para el valor de % Gmm @ Nini se requiere de las siguientes formulas:

Gmb Nini % Gmm Nini = * 100 (3.17) Gmm

Sustituyendo en la formula anterior

2 .090 % Gmm Nini = * 100 = 83 .5 2 .499

Ave % Gmm @ Nini es el promedio del Gmm @ Nini correspondiente a los Trial Blend 1y 2 de cada espcimen

Ave%GmmNini =

83.5 + 83.7 = 83.6 2

Para el valor de % Gmm @ Ndes se requiere de la siguiente formula:

% Gmm @ Ndes = 100 Va(3.18)

Gmm Gmb Vainitial = * 100 Gmm

o 100% - Ave % Gmm @ Ndes(3.19)

Sustituyendo en la formula anterior

2 .502 2 .329 Vainitial = * 100 = 6 .9 2 .502

% Gmm Ndes = 100 6 .9 = 93 .1

Ave % Gmm @ Ndes es el promedio del Gmm @ Ndes

Ave%GmmNdes =

93.1 + 93.1 = 93.1 2

VMAinitial dicho valor se obtiene de la siguiente manera:

(3.20)

Sustituyendo en la formula anterior

93.1 * 2.499 * 95 VMA = 100 100 = 15.6 2.621

Donde: VAM = vacos en el agregado mineral (porcentaje del volumen neto) Gsb = gravedad especfica neta del total de agregado Gmb = gravedad especfica neta de la mezcla asfltica compactada (ASTM D 1188 O D 2726/AASHTO T 166) Ps = contenido de agregado, porcentaje del total de la masa de la mezcla asfltica

En la tabla 3.13 se calcula, para cada mezcla de prueba, el contenido de ligante asfltico estimado para alcanzar un 4% de vacos de aire (96% de Gmm para el Ndiseo). Tabla 3.13 Contenido de ligante asfltico

Ejemplo referente al Trial Blend 1

Nota: Los Trial Blend siguientes referentes a la Tabla 3.13 se realizan de la misma forma.

Pbest = Pbinitial [0.4 * (4 Vainitial )] (3.21)

Sustituyendo en la formula anterior

Pbest = 4.9 [0.4 * (4 6.9)] = 6.1

VMAest = VMAinitial + [C * (4 Vainitial )] (3.22)

Sustituyendo en la formula anterior

VMAest = 15.59 + [0.2 * (4 6.9)] = 15.01

C = constant = 0.1 si Va es menor a 4.0% 0.2 si Va es mayor a 4.0%

VMAest 4.0 VFAest = 100 * VMA (3.7) est

Sustituyendo en la formula anterior

15 .01 4.0 VFA est = 100 * = 73 .4 15 .01

% Gmm estimada N iicial = % Gmm

prueba

N inicial ( 4 Va ) (3.23)

Sustituyendo en la formula anterior

%GmmestimadaN iicial = 83.5 (4 6.9) = 86.5

(Ps * Gb ) * (Gse Gsb ) (3.24) Pbe est = Pb est Gse * Gsb

Sustituyendo en la formula anterior

(95 * 1.035 ) * ( 2 .698 2 .621) Pbe est = 6.10 = 5 .0 2.698 * 2 .621

DPest =

P0.075 (3.25) Pbe est

Sustituyendo en la formula anterior

DP est =

P0.075 = 1.1 5.0

3.3 Diseo Volumtrico

Un factor que debe ser tomado en cuenta al considerar el comportamiento de la mezcla asfltica, es el de las proporciones volumtricas del asfalto y de los componentes del agregado; o ms simplemente, parmetros volumtricos de la mezcla asfltica. Este capitulo describe el anlisis volumtrico de HMA, el cual juega un rol muy importante en muchos procedimientos de diseo de mezclas.

Las propiedades volumtricas de una mezcla de pavimento compactado (vacos de aire (Va); vacos en el agregado mineral (VAM); vacos llenados con asfalto (VFA); y contenido de asfalto efectivo (Pbe) proporcionan una indicacin del probable funcionamiento de la mezcla asfltica.

El procedimiento de diseo de mezcla, calcula los valores de VMA para las mezclas de pavimento en trminos de la gravedad especfica neta de los agregados, Gsb.

Los vacos en el agregado mineral (VAM) y vacos de aire (Va), se expresan como un porcentaje del volumen de la mezcla asfltica. Los vacos llenos de asfalto (VFA) son el porcentaje del VAM llenado con el asfalto efectivo.

Dependiendo de cmo se especifica el contenido de asfalto, el contenido de asfalto efectivo puede ser expresado como un porcentaje de la masa total de la mezcla asfltica o como porcentaje de la masa del agregado de la mezcla asfltica.

Debido a que el vaco de aire, VAM y VFA son cantidades de volumen; una mezcla asfltica, primero debe ser diseada o analizada sobre la base del volumen. Para propsitos de diseo, este acercamiento volumtrico puede ser fcilmente cambiado a valores masas, para proveer una mezcla de diseo.

La mezcla de prueba (Trial Blend) que se muestra a continuacin es el adecuado de acuerdo a las diversas pruebas de Trial Blend que se realizaron en captulos anteriores cabe resaltar que para esta seleccin se requiere de

mucha experiencia por parte del que esta realizando la prueba ya que depende de su criterio la seleccin del Trial Blend para la obtencin de una optima mezcla.

El principio fundamental de la compactacin giratoria y el diseo volumtrico se muestra en el siguiente diagrama.

Densidad del Lugar Densidad de diseo

+

Trfico futuro

Vacos de Aire 15-25% antes de compactar 6 - 9 % despus de compactar Vacos de Aire 3 - 5 % Marshall 4% Superpave

En la siguiente seccin se presenta el diseo volumtrico correspondiente a la mezcla seleccionada (mezcla intermedia Trial Blend No 2).

Tabla 3.14 Trial Blend No.1 Datos Granulomtricos y de Diseo En la Tabla 3.15 se muestra todo el anlisis volumtrico realizado a la mezcla de diseo as como las propiedades fsicas de los materiales empleados.

Tabla 3.15 Anlisis volumetrico

A continuacin se muestran de manera detallada la obtencin de los datos concentrados en la Tabla 3.16 las propiedades fsicas de la mezcla de materiales seleccionada.

Tabla 3.16 Propiedades Fsicas

Prueba Realizada a la mezcla los valores de Dry Wt (peso mezcla seca), Sub Wt (peso mezcla sumergida), SSD Wt (peso de la mezcla superficialmente seca), dichos valores son obtenidos directamente de la bascula de la cual se esta pesando la mezcla.

Tabla 3.17 Peso sumergido, Superficialmente Seco y Seco del Agregado Grueso

Tabla 3.18 Peso sumergido, Superficialmente Seco y Seco del Agregado Fino

Ejemplo Specimen #1 para la obtencin del Gsb y Gsa:

Gsb =

A (3.26) BC

Agregado Grueso

Sustituyendo en la formula anterior

Gsb =

1492 = 2.662 1513.7 953.3

Agregado Fino

Sustituyendo en la formula anterior

Gsb =

485.1 = 2.567 1248.6 + 500 1559.6

Gsa =

A (3.27) AC

Agregado Grueso

Sustituyendo en la formula anterior

Gsa =

1492 = 2.77 1492 953.3

Agregado Fino

Sustituyendo en la formula anterior

Gsa =

485 .1 = 2.78 485 .1 (1559 .6 1248 .6)

Donde:

A = secada al horno B = masa SSS C = masa sumergida

Wt ..Dry SSD (3.28) Wt .Dry

Abs =

Agregado Grueso

Sustituyendo en la formula anterior

Abs =

1513.7 1492 *100 = 1.45% 1492

Agregado Fino

Abs =

500 485.1 *100 = 3.07 485.1

Valores obtenidos de realizar las actividades que se indican en cada rengln de las tablas que se muestran.

Tabla 3.19 Determinacin de la angularidad del agregado fino, as como forma de la partcula del agregado grueso y densidades combinadas

Formula para la obtencin de Gsb y Gsa para ambos casos se aplicara la misma formula.

(3.3)

Sustituyendo en la formula anterior

Gsb =

57 + 43 = 2.626 57 43 + 2.663 2.567 57 + 43 = 2.776 57 43 + 2.668 2.786

Gsa =

Donde:

Gsb= Gsa = gravedad especfica neta para el agregado total P1, P2, Pn = porcentajes individuales por masa de agregado G1, G2, Gn = gravedad especfica neta individual del agregado

Datos obtenidos de las tablas referentes al Trial Blend 1A y 1B.

Tabla 3.20 Contenidos de asfalto, gravedad mxima de la mezcla sin compactador,

Pb dato proveniente de la Tabla 3.10 del Trial Blend 1 Gmm dato proveniente de la Tabla 3.11 Trial Blend 1A Gb dato proveniente de la Tabla 3.10 del Trial Blend 1

Gse =

Pmm Pb (3.29) Pmm Pb Gmm Gb

Sustituyendo en la formula anterior

Gse =

100 5.0 = 2.696 100 5.0 2.499 1.035

Gse Gsb Pba = 100 * * Gb (3.9) Gse * Gsb

Sustituyendo en la formula anterior

2.698 2.691 Pba = 100 * * 1.035 = 1.03 2 . 698 * 2 . 691

Tabla 3.21 Equivalente de arena

Tabla 3.22 Gravedad mxima de la mezcla suelta

En la Tabla 3.22 se toman los pesos directamente de la bscula como ya se ha explicado anteriormente. Para el Gmm se requiere de la siguiente expresin.

(3.16)

Sustituyendo en la formula anterior

Gmm =

1552.3 = 2.502 1552.3 + 1394.9 2326.7

Donde:

G = masa de la mezcla asfltica (estado suelto) H = masa del picnmetro + agua I = masa del picnmetro + mezcla + agua

Ave Gmm es el promedio de los Gmm.

Ave.Gmm =

2.502 + 2.497 = 2.499 2

Se procede a realizar ocho especmenes cada uno con diferente contenido de asfalto y cualidades volumtricas como se muestra en la Tabla 3.23.

Mostrando los datos de entrada de cada uno de los especmenes, realizando los pesajes de cada una de las pastillas en las condiciones que se indican en la parte superior de la Tabla 3.23 las cuales ya se han explicado a lo largo de este diseo de mezcla.

Tabla 3.23 Propiedades gravimtricas de las pastillas elaboradas con diferentes tipos de asfalto

Nomenclatura referente a la Tabla 3.23 Pb = Porcentaje de asfalto. DRY WT = Peso seco del espcimen. SUB WT = Peso sumergido del espcimen.

Ht @ Nini = Altura del espcimen a los ocho giros. Ht @ Ndes = Altura del espcimen a los cien giros.

Tabla 3.24 Propiedades volumtricas para los diferentes niveles de compactacin

D 2 Est.GmbNini = xH (3.30) 4

Sustituyendo en la formula anterior

(150mm) 2 Est.GmbNini = *124.5 = 2.012 4

Meas .Gmb Ndes Est .GmbNdes CorrGmb Nini = (EstGmb Nini ) + 1 (3.31) Meas .Gmb Ndes

Sustituyendo en la formula anterior

2.342 2.232 CorrGmb Nini = ( 2.012 ) * + 1 = 2.11 2.342

Ave.GmbNini = promedioCo rr.GmbNini

2.111 + 2.102 = 2.107 2

GmbNini (3.32) Gmm

Ave.GmbNini =

%ofGmmNini =

Sustituyendo en la formula anterior

%ofGmmNini =

2.107 *100 = 85.2% 2.474

EstGmbNdes =

DRYWT. (3.33) D 2 4 xH

Sustituyendo en la formula anterior

EstGmbNdes =

4425.8 = 2.232 2012

DRYWT . (3.34) (SSDWT SUBWT )

MeasGmb Ndes =

Sustituyendo en la formula anterior

MeasGmb Ndes =

4425 .8 = 2.342 (4454 .9 2565 .3)

Ave.GmbNdes = promedioMe asGmbNdes

Ave.GmbNdes =

2.342 + 2.333 = 2.338 2

a los diferentes

Seccin de datos volumtricos Tabla 3.25 referente especmenes.

Tabla 3.25 Resultados Volumtricos

Ejemplo referente a la Tabla 3.25

Gmm =

Pmm (3.8) Ps Pb + Gse Gb

Sustituyendo en la formula anterior

Gmm =

100 = 2.474 94.4 5. 6 + 2.696 1.035

Donde:

Gmm = gravedad especifica mxima de la mezcla Pmm = porcentaje de masa floja en la mezcla100 Ps = agregado contenido en el total de la mezcla Pb = contenido de asfalto del total de la mezcla Gse = gravedad especifica de la mezcla Gb = gravedad especifica del asfalto

(3.6)

Sustituyendo en la formula anterior

Va = 100 *

2.474 2.338 = 5.50 2.474

Donde:

Va = vacos de aire en la mezcla compactada, porcentaje del volumen total Gmm = gravedad especfica mxima de la mezcla asfltica Gmb =gravedad especfica neta de la mezcla asfltica compactada

(3.4)

Sustituyendo en la formula anterior

VMA = 100

2.338 * 95 = 15.95 2.626

Donde:

VAM = vacos en el agregado mineral (porcentaje del volumen neto) Gsb = gravedad especfica neta del total de agregado Gmb = gravedad especfica neta de la mezcla asfltica compactada (ASTM D 1188 O D 2726/AASHTO T 166) Ps = contenido de agregado, porcentaje del total de la masa de la mezcla asfltica

O, si la composicin de la mezcla es determinada como el porcentaje de la masa del agregado:

(3.5)

Sustituyendo en la formula anterior

VMA = 100

2.338 100 * *100 = 15.20 2.626 100 + 5

Donde:

P b = contenido de asfalto, porcentaje de la masa del agregado

(3.7)

Sustituyendo en la formula anterior

VFA = 100 *

15.95 5.50 = 65.5 15.95

Donde:

VFA = vacos llenados con asfalto, porcentaje de VAM VAM = vacos en el agregado mineral, porcentaje del volumen total Va = vacos de aire en mezclas compactadas, porcentaje del volumen total

Pba = 100 *

Gse Gsb * Gb (3.9) Gsb * Gse

Sustituyendo en la formula anterior

Pba = 100 *

2.696 2.626 *1.035 = 1.02335 2.626 * 2.696

(3.35)

Sustituyendo en la formula anterior

1 .02335 * (100 5 .6 ) = 4.63 Pbe = 5.6 100

Donde:

Pbe = porcentaje efectivo de asfalto Pba = Porcentaje absorbido de asfalto por el agregado Ps = Pb = porcentaje de asfalto

(3.25)

Sustituyendo en la formula anterior

DP =

5.7 = 1.24 4.63

Donde:

Dp = proporcin de polvo Pbe = contenido de asfalto efectivo P0.075= porcentaje de agregado que pasa la malla nmero 0.075

3.4 Seleccin del contenido de asfalto

La prctica actual del diseo volumtrico de mezclas asflticas, recomienda como primer criterio de seleccin elegir aquel contenido de asfalto correspondiente al 4 % de vacos de aire (Va), y verificar despus que los parmetros volumtricos restantes se encuentren dentro de los rangos establecidos por el mtodo.

Dado que el principal aspecto a tomar en cuenta en el presente diseo, es obtener una mezcla asfltica que se desempee adecuadamente y que adems sea resistente a la deformacin permanente (roderas), se ha decidido cambiar el criterio en la seleccin del contenido ptimo, estableciendo aquel contenido de asfalto.

Las graficas que se muestran a continuacin nos dan el parmetro para la seleccin del contenido de asfalto ptimo siguiendo los limites que se indican dentro de las graficas as como en el costado de las mismas.

Graficas 3.26 Graficas de las propiedades volumtricas de la HMA para diferentes contenidos de asfalto

Tabla 3.27 Verificacin del nivel de compactacin mximo de la mezcla Nmax

Tabla 3.28 muestra datos que dejan claramente marcado el porcentaje de asfalto de diseo, los datos siguientes a este son tomados de las pruebas anteriormente realizadas.

Tabla 3.28

En la siguiente seccin como se ha venido haciendo a lo largo de este diseo se ingresan los pesos de los especmenes en las diferentes condiciones como se indica en la parte superior de la Tabla 3.29.

Tabla 3.29

La Tabla 3.30 muestra la altura de los especmenes a la cantidad de giros que se indica en la parte superior cabe mencionar que estos datos se toman directamente del compactador giratorio.

Tabla 3.30

Tabla 3.31

Ejemplo referente al espcimen A de la Tabla 3.31

D 2 Est.GmbNini = *H 4 ..(3.36) (150mm) 2 Est.GmbNini = *125.8 = 2.006 4

Ave.GmbNini = promedioCo rr.GmbNini

2.089 + 2.092 = 2.091 2

Ave.GmbNini =

EstGmbNdes =

DRYWT. D 2 4 xH

(3.36)

EstGmbNdes =

4458.8 = 2.243 2006

CorrGmb Ndes =

Ave.GmbNdes =

2.336 + 2.333 = 2.335 2

Est .Gmb N max =

MeasGmb N max =

DRYWT . (SSDWT SUBWT ) .. (3.37)

MeasGmbN max =

4458.8 = 2.374 4468.3 2590.4

Ave.GmbN max = promedioMe asGmbN max

2.374 + 2.371 = 2.373 2

Ave.GmbN max =

%ofGmmNini =

GmbNini *100 Gmm .(3.38) 2.091 *100 = 85.13 2.456

%ofGmmNini =

%ofGmmNini =

GmbNini *100 Gmm .. (3.39)

%ofGmmNini =

2.091 *100 = 85.1 2.456

GmbNdes *100 Gmm (3.40) 2.335 *100 = 95.1 2.456 GmbN max *100 Gmm .. (3.41) 2.374 *100 = 96.6 2.456

%ofGmmNdes =

%ofGmmNdes =

%ofGmmN max =

%ofGmmN max =

La siguiente Tabla 3.36 refleja la altura de los dos especmenes a lo largo de la compactacin como el %Gmm y %Air Voids tambin puede ser reflejada en una grafica la cual nos indica el limite mximo de 98% de %Gmm el cual no debe ser rebasado a una cierta cantidad de giros.

Gmb % Gmm = x100 Gmm (3.42) % AirVoids = 100 % % Gmm

Tabla 3.36

Grafica 3.37

Вам также может понравиться

- Tarea 1. Arquitectura Social y SustentabilidadДокумент4 страницыTarea 1. Arquitectura Social y SustentabilidadAlonso BacaОценок пока нет

- Estudios Geotecnicos para Estructuras de Lineas D Etransmision CFEДокумент17 страницEstudios Geotecnicos para Estructuras de Lineas D Etransmision CFEAlonso BacaОценок пока нет

- La Vulnerabilidad Estructural de La Vivienda Popular Ante Riesgos Geológicos en Zonas UrbanasДокумент27 страницLa Vulnerabilidad Estructural de La Vivienda Popular Ante Riesgos Geológicos en Zonas UrbanasAlonso BacaОценок пока нет

- 10 Instalaciones 5Документ1 страница10 Instalaciones 5Alonso BacaОценок пока нет

- Presentacion SmaДокумент22 страницыPresentacion SmaAlonso BacaОценок пока нет

- SGP 5 AtlasdeAgua - BajaДокумент126 страницSGP 5 AtlasdeAgua - BajaOctavio Carranza FloresОценок пока нет

- Sistemas para Cubiertas Verdes Extensivas S ExtensivasДокумент16 страницSistemas para Cubiertas Verdes Extensivas S ExtensivasAlonso BacaОценок пока нет

- Manual de Instalación LosaceroДокумент44 страницыManual de Instalación LosaceroCarlos Alberto Q100% (2)

- Manual Civilcad 05Документ117 страницManual Civilcad 05Angel Lopez100% (1)

- Grava deДокумент1 страницаGrava deAlonso BacaОценок пока нет

- Catalogo Cna 2009Документ136 страницCatalogo Cna 2009Manuel MedinaОценок пока нет

- Los componentes y tipos de superestructuras en puentesДокумент32 страницыLos componentes y tipos de superestructuras en puentesAlonso BacaОценок пока нет

- Grava deДокумент1 страницаGrava deAlonso BacaОценок пока нет

- Grava deДокумент1 страницаGrava deAlonso BacaОценок пока нет

- Diseño Estructural de Casa HabitaciónДокумент186 страницDiseño Estructural de Casa Habitacióninklud100% (5)

- Los componentes y tipos de superestructuras en puentesДокумент32 страницыLos componentes y tipos de superestructuras en puentesAlonso BacaОценок пока нет

- Práctica 6 - Quimica AnaliticaДокумент8 страницPráctica 6 - Quimica AnaliticaMiguel SerranoОценок пока нет

- NMX-F-102-S-1978 AcidesДокумент4 страницыNMX-F-102-S-1978 AcidesHernan Cortes ArvizuОценок пока нет

- Práctica 6 - Electroquímica Análisis Potenciométrico ESIQIEДокумент24 страницыPráctica 6 - Electroquímica Análisis Potenciométrico ESIQIEAlexander AlfaroОценок пока нет

- DETERMINACIÓN DE NaOH, NaHCO3, Na2CO3 O MEZCLAS POSIBLES EN UNA SOLUCION ALCALINAДокумент4 страницыDETERMINACIÓN DE NaOH, NaHCO3, Na2CO3 O MEZCLAS POSIBLES EN UNA SOLUCION ALCALINAMiguel FerreiraОценок пока нет

- Informe Práctica 2 Química Ambiental UnivalleДокумент14 страницInforme Práctica 2 Química Ambiental UnivalleDianaОценок пока нет

- Chemistry Paper 1 SL SpanishДокумент13 страницChemistry Paper 1 SL SpanishMaria SoteldoОценок пока нет

- Taller de Quimica Analitica para Entrega Por Parejas PDFДокумент7 страницTaller de Quimica Analitica para Entrega Por Parejas PDFMARIANA ALVAREZ RESTREPOОценок пока нет

- Aplicación de Análisis Químico en La IndustriaДокумент8 страницAplicación de Análisis Químico en La IndustriaRonny GarzonОценок пока нет

- Lab de QuimicaДокумент9 страницLab de QuimicaJeanCarlosSerpaHuarcayaОценок пока нет

- Sílabo - Quimica Analitica II - 23132 - Hanael Ojeda Moreno-2020-1Документ30 страницSílabo - Quimica Analitica II - 23132 - Hanael Ojeda Moreno-2020-1LEYDIS PATRICIA ACOSTA CARDOZAОценок пока нет

- Análisis de parámetros físico-químicos en carnesДокумент5 страницAnálisis de parámetros físico-químicos en carnesJuleyci CaldasОценок пока нет

- COSMETIC QUATERNARY AMMONIUM SALTSДокумент8 страницCOSMETIC QUATERNARY AMMONIUM SALTSnair roaОценок пока нет

- ReaccionesДокумент24 страницыReaccionesFelipeBangiroОценок пока нет

- Análisis de CarnesДокумент3 страницыAnálisis de CarnesAna Laura VmОценок пока нет

- Ejercicio ColaborativoДокумент10 страницEjercicio ColaborativoEdison GarzonОценок пока нет

- Nmx-L-138-1995-Sosa Caust-1996Документ9 страницNmx-L-138-1995-Sosa Caust-1996Rosa Isela AlmeidaОценок пока нет

- Comportamiento de metales con ácidosДокумент9 страницComportamiento de metales con ácidosYiam RodríguezОценок пока нет

- Turbiedad Ríos CausasДокумент33 страницыTurbiedad Ríos CausasValeria PujosОценок пока нет

- Reporte 5aДокумент6 страницReporte 5aAngel Emmanuel Alfaro AlvarezОценок пока нет

- Informe Acido OxalicoДокумент3 страницыInforme Acido OxalicoNorma Alexandra Vargas Laz100% (1)

- Protocolos Laboratorio-Analisis-Fisicoquimico-De-Frutas-Y-HortalizasДокумент7 страницProtocolos Laboratorio-Analisis-Fisicoquimico-De-Frutas-Y-HortalizasGamer AndrukОценок пока нет

- Titulaciones ComplejométricasДокумент3 страницыTitulaciones ComplejométricasTorres Mark Antonio100% (1)

- Permanganometria. Valoracion Peroxido de Hidrogeno PDFДокумент4 страницыPermanganometria. Valoracion Peroxido de Hidrogeno PDFJuan Camilo Ramirez Chipe100% (1)

- Informe Analitica 1Документ5 страницInforme Analitica 1andrea nuñezОценок пока нет

- Volumetría potenciometría ácido-baseДокумент3 страницыVolumetría potenciometría ácido-baseVanessa CamachoОценок пока нет

- Determinacion Del Contenido de Calcio en Una Caliza Mediante Volumetria Redox Con Pergamanato de PotasioДокумент4 страницыDeterminacion Del Contenido de Calcio en Una Caliza Mediante Volumetria Redox Con Pergamanato de Potasionepertorres6169100% (1)

- Conceptos Básicos de Ácidos y BasesДокумент2 страницыConceptos Básicos de Ácidos y BasesNOLBERTO JAVIER VERA ROJASОценок пока нет

- C9.1-Volumetria Acido-Base (Aplicaciones)Документ30 страницC9.1-Volumetria Acido-Base (Aplicaciones)Angel David Mamani Guardia100% (1)

- Informe Practica 4Документ12 страницInforme Practica 4Heydi De La Cruz MontielОценок пока нет

- Informe - Determinación de La Caseina en La Leche 2 PDFДокумент17 страницInforme - Determinación de La Caseina en La Leche 2 PDFGoñe Claros PattyОценок пока нет