Академический Документы

Профессиональный Документы

Культура Документы

Unidad 2

Загружено:

Juanma PascualАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Unidad 2

Загружено:

Juanma PascualАвторское право:

Доступные форматы

UNIDAD 2 CONTROL DE LA ACTIVIDAD DE PRODUCCIN.

El control de actividades de produccin, se encarga de vigilar la actividad real de fabricacin de un producto o la prestacin de un servicio, esto implica que la planificacin ya se ha realizado y que la orden real de manufacturar el producto o prestar el servicio ya sea realizado ya sea ejecutado. Al igual que toda empresa y negocio tiene una programacin maestra, las organizaciones de todo tipo cuenta con alguna metodologa para determinar cmo se ejecutar el pedido. 2.1.INFORMACIN GENERAL DEL CONTROL DE LA ACTIVIDAD DE LA PRODUCCIN (CAP). Dos de los principales insumos de informacin que utilizan los sistemas CAP son: las fuentes de los pedidos que necesitan procesarse y la informacin por medio de la cual se controlan y procesan dichos pedidos. De manera ms especfica, los insumos de informacin incluyen:

s pasos que deben efectuarse para completar el proceso.

mantenimiento, etctera). Otros insumos de gran importancia para el sistema CAP son la cantidad, el tipo y la condicin de dichos recursos, entre lo que se incluyen: Personal cuntos trabajadores estn disponible y con qu habilidades cuentan?, tambin es necesario saber cunto tiempo estn disponibles cada da. configuracin de la operacin, para el funcionamiento de la maquinaria o para desarrollar el procesos productivo.

Para que cualquier sistema CAP pueda considerarse provechoso es preciso que, adems de emplear informacin, produzca datos tiles para la administracin, Parte de la informacin que pueden generar los sistemas de CAP incluye:

estndares (ya sean de tiempo y/o de costo).

Naturalmente, algunos sistemas de produccin utilizan mtodos mucho ms simples que el CAP, o incluso es posible que no cuenten con ninguno. Las industrias de transformacin, como las que se dedican a realizar ciertos procesamientos qumicos y las compaas con lneas de ensamblaje muy repetitivas, que fabrican un producto estndar de alto volumen, en general no cuentan con un CAP detallado. Casi toda su responsabilidad se centra en satisfacer los requerimientos de produccin del sistema a partir de un programa maestro, y luego procesar y supervisar la produccin a medida que sta se fabrica. Sin embargo, en los sistemas compuestos por menos tareas discretas, los insumos

de informacin se procesan para dar resultado, en muchas de las ocasiones, una lista de despacho. Como indica su nombre, esta lista constituye una realizacin de las tareas a ejecutar en un centro de trabajo dado, de acuerdo con el orden en que debe realizarse. En muchos casos la lista ofrece tambin datos tiles, como: , incluyendo fecha de ejecucin programada, tiempo de configuracin y tiempo de ejecucin, as como un estimado de la capacidad disponible. especfica a ejecutar.

Esta lista de tareas futuras permite que los trabajadores planifiquen con ms detalle la secuencia de actividades que llevarn a cabo. De esta manera podrn minimizar, por ejemplo, el tiempo de configuracin necesario mediante la realizacin secuencial de tareas cuyos requerimientos de configuracin sean similares de acuerdo con el procesamiento. En prcticamente todos los casos existe tambin la necesidad de retroalimentar el sistema CAP en cuanto a lo que ha sucedido: las en cuestin de calidad o desabasto de partes.

El diagrama de Gantt, es una sencilla herramienta visual que sirve no slo para programar el trabajo de acuerdo con las prioridades, sino tambin para evaluar rpidamente el estado de todas las tareas, tanto para conocer al instante su situacin como para modificar el orden de prioridad segn se necesite. Su utilizacin en relacin con el CAP es bastante similar a cmo se le aplica en la administracin de proyectos. Los diagramas de Gantt muestran grficamente el trabajo a realizar, una expectativa del tiempo requerido, los tiempos inciales y finales y, por lo general, el estado de trabajo. Casi siempre se realiza uno por cada centro de trabajo, e incluso por cada una de las piezas de equipo especficas. El diagrama de Gantt permite observar la fecha actual y una representacin grfica del estado de cada tarea a medida que transcurre el tiempo. MAPA CONCEPTUAL 2.1.INFORMACIN GENERAL DEL CONTROL DE LA ACTIVIDAD DE LA PRODUCCIN (CAP)

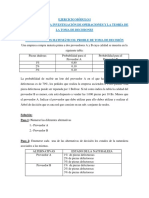

Controlde actividades de produccin (CAP). Arroja resultados: Estado de los recursos clave. Medicin del desempeo en funcin de los estndares (ya sean de tiempo y/o de costo). Informe de desperdicio/procesamiento. daos en el equipo o en las herramientas). Vigila la actividad real de fabricacin de un producto o l a prestacin de un servicio. Informacin de insumos Pedidos recin liberados (dato que suele provenir del MRP) Estados de los pedidos existentes. informacin de ruteo. Personal Herramientas Capacidad de maquinario o equipo. Otros datos utiles son: Estimados de tiempo. La capacidad disponible. Informacin de procesamiento. Tamaos de lote. El lugar (centro de trabajo) al que se desplazar el trabajo despus del procesamiento. 2.2 ASIGNACIN DE PRIORIDADES. Existen varios mtodos para asignar prioridades al trabajo que se realiza en un centro de trabajo. Fecha de vencimiento: (conocida tambin como fecha de vencimiento ms prxima), como indica su nombre, esta regla selecciona la tarea cuya fecha de vencimiento sea ms prxima, a fin de ejecutarla primero. En caso de empate, se puede utilizar una regla secundaria (de esta lista) para determinar el orden de prioridad. Esta regla suele utilizarse en operaciones cuya planificacin se basa en el sistema MRP, ya que la fecha de vencimiento es inherente a dicho mtodo, y el sistema la genera de manera natural. Tiempo de procesamiento ms corto (TPC): Nuevamente el nombre de la regla resulta bastante descriptivo. Las tareas se organizan en orden de prioridad de acuerdo con el tiempo de procesamiento estimado para realizarlas (la tarea con el tiempo de procesamiento ms corto se coloca en primer lugar de la lista). Una de las ventajas de este mtodo radica en que muchas tareas se complementarn rpidamente. Por otro lado, utilizar esta regla en ocasiones provoca que las tareas ms complejas se dejen al final de la lista, dando lugar a retrasos en su realizacin; esta condicin es poco recomendable en entornos donde las tareas complejas suelen estar relacionadas con pedidos de clientes valiosos y de gran tamao. Holgura total: De acuerdo con esta regla, se elige una tarea especfica, luego se calcula el tiempo total necesario para realizar todas las operaciones restantes del trabajo en cuestin, y despus el tiempo total que transcurrir hasta quela tarea se venza. Al restar el tiempo de procedimiento total del tiempo total hasta el vencimiento se obtiene un valor denominado holgura. En realidad, la holgura es un tiempo en almacenamiento temporal o un tiempo que puede transcurrir sin peligro de retrasar la tarea. La regla consiste en seleccionar aquellas tareas que permiten el menor tiempo de holgura y realizarlas primero, dado que son las que se encuentran en ms peligro de retraso si no les atienden. GESTIN DE LA PRODUCCIN II Pgina 8

Holgura por operacin: Se trata de una variante de holgura total. De acuerdo con esta regla, la holgura se divide entre el nmero de operaciones restantes. Las tareas con menor holgura total por operacin se programa primero. Esto ofrece ms informacin que la regla de holgura total, por ejemplo, la holgura promedio de cada operacin en lugar de la holgura total de la tarea completa. Primero en llegar, primero en ser atendido: sta es la regla que ms se utilizan las organizaciones de servicio, como bancos y tiendas minoristas, aunque muchas veces se debe a que no tienen alternativa. El supuesto inherente es que la primera tarea tambin requiere primero. Adems, est regla suele percibirla como justa, ya que la tarea ingresa primero a la operacin tendr prioridad de ejecucin. Proporcin crtica: En el caso de esta regla se calcula una proporcin sin unidades de medicin, midiendo el tiempo restante hasta el vencimiento entre el trabajo remanente. El trabajo remanente es el tiempo total de procesamiento, mientras que el tiempo restante es aquel que transcurre hasta que vence la ejecucin de la tarea. Si la proporcin crtica es mayor que 1, significa que hay holgura; si es menor que 1, la tarea ya se encuentra retrasada. Evidentemente, esta regla indica que la tarea con menor proporcin crtica debe programarse primero. Muchas personas consideran que est es la mejor real, ya que toma en cuenta tanto la fecha de vencimiento como el tiempo de holgura. MAPA CONCEPTUAL 2.2 ASIGNACIN DE PRIORIDADES. Asignacin de prioridades. Hace referencia las tareas de mayor importancia, cuyo valor le vamos asignando dependiendo la necesidad de la organizacin. Fecha de vencimiento: (conocida tambin como fecha de vencimiento ms prxima), como indica su nombre, esta regla selecciona la tarea cuya fecha de vencimiento sea ms prxima, a fin de ejecutarla primero. Tiempo de procesamiento ms corto (TPC): Nuevamente el nombre de la regla resulta bastante descriptivo. Las tareas se organizan en orden de prioridad de acuerdo con el tiempo de procesamiento estimado para realizarlas (la tarea con el tiempo de procesamiento ms corto se coloca en primer lugar de la lista).

Primero en llegar, primero en ser atendido: sta es la regla que ms se utilizan las organizaciones de servicio, como bancos y tiendas minoristas, aunque muchas veces se debe a que no tienen alternativa.

2.3 PROGRAMACIN CONTROL DE ACTIVIDAD DE PRODUCCIN

La programacin de la produccin dentro de la fbrica y la conservacin de la existencia constituyen el medio central de la produccin. El proceso de fabricacin est constituido por corriente de entrada de materiales que se utilizan en el producto; y la operacin que abarca la conversin de la materia prima (empleado, equipo, tiempo, dinero, direccin, etc.) en producto acabado que constituye el potencial de salida. FUNCIN DEL CONTROL DE ACTIVIDAD DE PRODUCCIN. ararla con la planteada y corregir los planes si fuere necesario. comprar o fabricar. determinados puntos de la dimensin del tiempo. revisar los planes de produccin si fuere necesario.

PROGRAMACIN DE LA PRODUCCIN. Actividad que consiste en la fijacin de planes y horarios de la produccin, de acuerdo a la prioridad de la operacin por realizar, determinado as su inicio y fin, para lograr el nivel ms eficiente. La funcin principal de la programacin de la produccin consiste en lograr un movimiento uniforme y rtmico de los productos a travs de las etapas de produccin. GESTIN DE LA PRODUCCIN II Pgina 12

EXISTEN DOS MTODOS BSICOS PARA ESTABLECER ESTOS ESTIMADOS DE TIEMPO: El primero, llamado programacin inversa, inicia el clculo a partir del momento en que la tarea se vence (o se ha comprometido), y utiliza la informacin del tiempo de espera para retroceder hasta determinar cuando llegara la tarea al centro de trabajo y cuando deber finalizarse. El segundo mtodo, conocido como programacin directa, funciona exactamente al revs. Se inicia cuando la tarea se libera al proceso de produccin. Una vez ms mediante estimaciones del tiempo de espera, el mtodo calcula en que momento debe llegar la tarea al centro de trabajo. Este tiempo de determinacin global representa el tiempo de promesa ms lgico para el cliente. Debido a que la programacin inversa inicia con la fecha esperada de vencimiento para la entrega, casi siempre se prefiere este mtodo (de hecho, ste es el enfoque que utiliza el sistema MRP).

Вам также может понравиться

- Area de AplicaciónДокумент6 страницArea de AplicaciónJuanma PascualОценок пока нет

- Las Sociedades Anónimas Promotoras de Inversión Son Un Tipo Especializado de Sociedad Que Se Deriva de Las Sociedades AnónimasДокумент18 страницLas Sociedades Anónimas Promotoras de Inversión Son Un Tipo Especializado de Sociedad Que Se Deriva de Las Sociedades AnónimasJuanma PascualОценок пока нет

- Metodo de GradacionДокумент4 страницыMetodo de GradacionJuanma PascualОценок пока нет

- Historia de BachocoДокумент9 страницHistoria de BachocoJuanma Pascual100% (1)

- Metodología para El Diseño de Cadenas de Suministros 3Документ5 страницMetodología para El Diseño de Cadenas de Suministros 3Juanma PascualОценок пока нет

- 2.1 Metodologia para El Diseño de Cadenas de SuministroДокумент7 страниц2.1 Metodologia para El Diseño de Cadenas de SuministroGerardo Garcia MelchiОценок пока нет

- Mesa RedondaДокумент2 страницыMesa RedondaJuanma PascualОценок пока нет

- Hoja de TrabajoДокумент1 страницаHoja de TrabajoCarlo SuarezОценок пока нет

- 4° DPCC - Actv.02-Unid.2 Sem 2Документ4 страницы4° DPCC - Actv.02-Unid.2 Sem 2juan diego zapata mauricioОценок пока нет

- DJI RC User Manual v1.0 ESДокумент20 страницDJI RC User Manual v1.0 EScapostyperОценок пока нет

- Modificación de Bases Del Concurso Foniprel 2015Документ94 страницыModificación de Bases Del Concurso Foniprel 2015Yusoff Blanco HuacaniОценок пока нет

- Algoritmo BackPropagationДокумент4 страницыAlgoritmo BackPropagationisraaelmelchorОценок пока нет

- Embargo Inmobiliario Abreviado.Документ3 страницыEmbargo Inmobiliario Abreviado.Jaisel RomanОценок пока нет

- Cultivos Tolerantes Al BoroДокумент5 страницCultivos Tolerantes Al BoroLitman Ramos OrtegaОценок пока нет

- Proceso Contravencional y Coactivo FCMДокумент14 страницProceso Contravencional y Coactivo FCMANGELA MORAОценок пока нет

- Ensayo de Compresión A Ladrillos de Barro CocidoДокумент8 страницEnsayo de Compresión A Ladrillos de Barro CocidoCristina Maria Gutierrez SosaОценок пока нет

- Ejemplo Publicidad Diplomado Con CostoДокумент2 страницыEjemplo Publicidad Diplomado Con CostoMateo GarzonОценок пока нет

- Como Se Origina Una NormaДокумент2 страницыComo Se Origina Una NormaAntonio Gil0% (1)

- Investigacion Inter 2Документ5 страницInvestigacion Inter 2Daniela TorosОценок пока нет

- 2DO EXAMEN PARCIAL DE AUDITORÍA - Gordicz - Palmieri (Página 3 de 4)Документ4 страницы2DO EXAMEN PARCIAL DE AUDITORÍA - Gordicz - Palmieri (Página 3 de 4)Eliana GutierrezОценок пока нет

- El Bicentenario-01 1810-1829Документ81 страницаEl Bicentenario-01 1810-1829Milton LukianovОценок пока нет

- Relacion AguaДокумент4 страницыRelacion AguaMiguel Murga FloresОценок пока нет

- Informe Final 02 de Pds LabДокумент11 страницInforme Final 02 de Pds LabDiego FloresОценок пока нет

- Cotización Poliza TrecДокумент4 страницыCotización Poliza TrecACOMISA INGENIERIAОценок пока нет

- Artículo - Lodi-FéДокумент4 страницыArtículo - Lodi-FémirovetaОценок пока нет

- Pregunta 3Документ4 страницыPregunta 3Estefany Chamorro50% (2)

- Banco de Programas y Proyectos de Inversión en ColombiaДокумент4 страницыBanco de Programas y Proyectos de Inversión en Colombiasebastian arenasОценок пока нет

- Fo Tema 2 2-5a EvidenciaДокумент10 страницFo Tema 2 2-5a EvidenciaMony Hernandez0% (1)

- LibroGNTfinal Captulo PDFДокумент47 страницLibroGNTfinal Captulo PDFAlejandro JijónОценок пока нет

- Fundamentos en Mercadotecnia Unidad 1 - 2Документ224 страницыFundamentos en Mercadotecnia Unidad 1 - 2Nathaly VillavicencioОценок пока нет

- 04 Riesgos Relacionados Con La SeguridadДокумент78 страниц04 Riesgos Relacionados Con La Seguridadrebeco190Оценок пока нет

- HWK 6 AEMAP CAP10 Diseño Cuestionarios FormatosДокумент1 страницаHWK 6 AEMAP CAP10 Diseño Cuestionarios FormatosocielОценок пока нет

- Actividad 6 ToxicologíaДокумент16 страницActividad 6 ToxicologíaJhon E ÁlvarezОценок пока нет

- Mecánica: Test Del Sistema de Refrigeración Del MotorДокумент4 страницыMecánica: Test Del Sistema de Refrigeración Del MotorLuis Maria Rodriguez GarcíaОценок пока нет

- Alan Olav Walker 2Документ1 страницаAlan Olav Walker 2brad macotemattosОценок пока нет

- Inducciones y Entrenamiento HSEДокумент5 страницInducciones y Entrenamiento HSEIván R. Cruz FloresОценок пока нет

- Cuba Estudio Ferreteria y Herramientas - 4004Документ37 страницCuba Estudio Ferreteria y Herramientas - 4004crisnavartaОценок пока нет