Академический Документы

Профессиональный Документы

Культура Документы

Conceptos de Haccp

Загружено:

Reynaldo RaygadaАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Conceptos de Haccp

Загружено:

Reynaldo RaygadaАвторское право:

Доступные форматы

CONCEPTOS DE HACCP En los ltimos aos, se ha prestado quizs demasiada atencin al anlisis microbiolgico de los productos finales de los

alimentos y no a modernizar las industrias y a corregir los defectos que suelen ser causa de alteraciones microbianas e incluso de enfermedades en el consumidor. Por otra parte, los requisitos de los reglamentacin Tcnico -Sanitarias son muy numerosas, lo que hace imposible el cumplimiento de todas ellas, y lo que es mas importante, dificulta el establecimiento de prioridades. La filosofa del sistema HACCP no es nueva, puesto que el nfasis que pone en la prevencin de riesgos ha sido desde sus orgenes el objetivo primordial de la higiene de los alimentos. Simplemente esta doctrina se presenta estructurada, con sus distintas fases bien definidas, lo que facilita su aplicacin a cualquier tramo o proceso de la cadena alimentaria, desde la produccin hasta el consumo La aplicacin del sistema HACCP exige un profundo conocimiento de la ciencia y tecnologa de los alimentos, e incluso la participacin de profesionales que aporten otros saberes. Un aspecto fundamental de sistema HACCP es que concentra todos los esfuerzos en corregir primero los defectos o fallas mas importantes, los que son causa de alteraciones de los productos o de enfermedades en el consumidor, relegando a un segundo plano otros aspectos que tienen que ver mas con los accesorios o lo esttico. CONCEPTOS DE HACCP El sistema de "anlisis de riesgos y control de puntos crticos" o como tambin ha sido reciente denominado por la Comisin de CODEX, es una estrategia de prevencin que prioriza el aspecto sanitario con el objeto de garantizar la inocuidad e idoneidad de los productos elaborados a nivel del consumidor y comprende una serie de acciones que se inician con la identificacin de los peligros, la probabilidad de su ocurrencia o riesgo , evaluacin de los efectos y severidad, identificando los puntos crticos, estableciendo medidas de control para reducir sus efectos, la vigilancia de los productos crticos mediante limites de tolerancia y tomar las acciones correctivas si hubiera alguna desviacin. Todas las acciones hacen uso de registros donde quedan inscritas las acciones tomadas, de acuerdo con las frecuencias establecidas en el plan HACCP. El CODEX ALIMENTARIO, define al sistema HACCP como un enfoque sistemtico de base cientfica que permite identificar riesgos especficos y medidas para su control, con el fin de asegurar la inocuidad de los alimentases un instrumento para evaluar los riesgos y establecer sistemas de control que se orienten hacia la prevencin en lugar de basarse en el anlisis del producto final. Finalmente, otra definicin igualmente valida es la siguiente: es una estrategia de PREVENCION para controlar todos los factores que afectan la seguridad y calidad de los alimentases decir, es una estrategia de aseguramiento de calidad preventiva dirigidas a todas las arreas de contaminacin, sobrevivencia y crecimiento de microorganismos. El sistema es nico para cada planta de procesamiento y cada producto. Antes de aplicar el sistema HACCP a cualquier sector de la cadena alimentaria, el sector deber estar funcionando de acuerdo con los "Principios Generales de Higiene de los Alimentos", "Cdigos de Practicas" y la "Legislacin de la Inocuidad de los Alimentos", o tambin con las normas de procedimientos operacionales de saneamiento eficientemente estructuradas. Este sistema, a diferencia del tradicional control de calidad y servicio de inspeccin que solo analizan el producto final, abarca en el caso pesquero desde que el recurso es capturado en el mar, la forma de manipularlo a bordo, transporte, desembarco, operaciones de procesamiento donde intensifica el sistema, los productos finales y su almacenamiento. No hay que olvidar que la funcin principal del sistema es su rentabilidad, porque una empresa que no da utilidades no sera tal por mucho tiempo. Es pertinente indicar adems, que el sistema HACCP comprende tambin las operaciones de embarque, comercializacin y el consumidor final. El sistema HACCP ofrece varias ventajas en comparacin con los procedimientos actuales como por ejemplo: Se concentra en evitar el riesgo de contaminacin de los alimentos Se basa en principios cientficos slidos Permite mayor eficacia y efectividad en la supervisin gubernamental, principalmente porque a travs del registro los inspectores pueden evaluar el grado de cumplimiento de las disposiciones sobre inocuidad de los alimento durante un periodo de tiempo, no si implemente en un ida determinado. Asigna, como es debido, a la industria de elaboracin y a los distribuidores la responsabilidad de la inocuidad de los alimentos. Ayuda a la industria alimentaria a competir mas eficazmente en el mercado mundial. SISTEMA HACCP El concepto del anlisis de riesgos e identificacin y control de puntos crticos (HACCP) supone un planteamiento sistemtico para la identificacin, valoracin y control de los riesgos. Fue presentado por primera vez de forma

concisa en la National Conference on Food Protection de 1971 (APHA, 1972).El sistema ofrece un planteamiento racional para el control de los riesgos microbiolgicos en los alimentos, evita las mltiples debilidades inherentes al enfoque de la inspeccin y los inconvenientes que presenta la confianza en el anlisis microbiolgico. Al centrar el inters sobre aquellos factores que influyen directamente en la inocuidad microbiolgica y en la calidad de un alimento, elimina el empleo intil de recursos en consideraciones extraas y superfluas. En consecuencia resultan ms favorables las relaciones coste/beneficio. Al dirigir directamente la atencin al control de los factores clave que intervienen en la sanidad y en la calidad en toda la cadena alimentaria, los inspectores gubernamentales, el productor, el fabricante y el usuario final del alimento pueden estar seguros que se alcanzan y se mantienen los niveles deseados de sanidad y de calidad. La economa constituye una ventaja adicional para la administracin. Si se determina que un alimento sea producido, transformado y utilizado de acuerdo con el sistema HACCP, existe un elevado grado de seguridad sobre la inocuidad microbiolgica y su calidad. Los esfuerzos de la administracin pueden dirigirse entonces hacia otros artculos u operaciones sobre las que no se ejerce un control adecuado. El sistema es aplicable a todos los eslabones de la cadena alimentaria, desde la produccin, procesado, transporte y comercializacin hasta la utilizacin final en los establecimientos dedicados a la alimentacin o en los propios hogares. El sistema HACCP comprende las siguientes etapas secuenciales: 1- Identificacin de los riesgos o peligros y valoracin de su gravedad y la probabilidad de su presentacin (anlisis de riesgo), asociados con la produccin, obtencin o recoleccin, procesado/manufactura, distribucin, comercializacin, preparacin y/o utilizacin de alimentos crudos o de productos transformados. Riesgos o peligros ("hazard") representa la contaminacin inaceptable, el crecimiento inaceptable y/o la supervivencia inaceptable de microorganismos que influyen en la inocuidad o en la alteracin, y/o la produccin o persistencia inaceptable en los alimentos de productos derivados del metabolismo microbiano (por ej.,toxinas,enzimas). Gravedad ("severity") , es la magnitud del riesgo o peligro. Riesgo ("risk") es una estimacin de la probabilidad de que exista un peligro o riesgo. Se identifican dos tipos de PCC (puntos crticos de control): 2- Determinacin de los puntos crticos de control, en los que pueden ser controlados los riesgos o peligros identificados. Un PCC es un lugar, una prctica, un procedimiento, o proceso en el que puede ejercerse control sobre uno o ms factores, que si son controlados, podran reducirse al mnimo o prevenirse un peligro o riesgo. Se identifican dos tipos de PCC: PCC1, que asegurar el control de un riesgo o peligro. PCC2, que reducir al mnimo, aunque no asegurar el control de un riesgo o peligro. 3- Especificacin de los criterios que indican si una operacin est bajo control en un determinado PCC. Criterios ("criteria") son los lmites especificados de caractersticas de naturaleza fsica (por ej., tiempo o temperatura), qumica (por ej., sal o cido actico) o biolgica (por ej., sensorial o microbiolgica). 4- Establecimiento y aplicacin de procedimientos para comprobar que cada PCC a controlar funciona correctamente. Comprobacin, vigilancia o monitorizacin ("monitoring") es averiguar que un procedimiento de procesado o de manipulacin en cada PCC se lleva a cabo correctamente y se halla bajo control. Supone la observacin sistemtica, la medicin y/o el registro de los factores significativos necesarios para el control. Los procedimientos de comprobacin o vigilancia seleccionados deben permitir que se tomen acciones para rectificar una situacin que est fuera de control, bien antes de iniciar, o durante el desarrollo de una operacin en un proceso. 5- Aplicar la accin correctora que sea necesaria cuando los resultados de la comprobacin indiquen que un determinado PCC no se encuentra bajo control. 6- Verificacin o confirmacin, es decir, el empleo de informacin suplementaria para asegurar que funciona correctamente el sistema HACCP. APLICACIN DEL SISTEMA HACCP La primera etapa en la aplicacin del sistema HACCP a una operacin de fabricacin de alimentos consiste en identificar y cuantificar los riesgos microbiolgicos asociados con la misma y la posibilidad de su presentacin. Esto impondr una valoracin de los riesgos asociados con las materias primas usadas, con las fases aplicadas en el procesado, as como las condiciones de envasado y almacenamiento, y con el uso que se pretende dar al producto (incluyendo una investigacin sobre alguna informacin epidemiolgica). Dicha valoracin requerir una revisin detallada para comprobar todas las especificaciones disponibles y principalmente para obtener detalles sobre el desarrollo actual del proceso de elaboracin, incluyendo detalles tcnicos del equipo utilizado, mtodos de trabajo

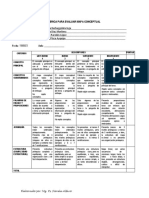

aplicados, condiciones ambientales existentes en las instalaciones as como detalles completos sobre manipulacin y almacenamiento de materias primas, productos intermedios y finales. Dicha revisin ser realizada preferentemente por un microbilogo de los alimentos trabajando en colaboracin con un ingeniero de procesos o un especialista en higiene e impondr la recogida de datos fsicos y qumicos con importancia para la multiplicacin o supervivencia de los microorganismos (por ej., tiempo/temperatura, pH ) as como datos microbiolgicos para identificar la situacin y fuentes de contaminacin del producto. Tales datos sern reunidos en forma de un organigrama o diagrama de flujo detallado de la operacin indicando los procedimientos y equipos usados en cada etapa. Esto constituye una base para un anlisis detallado de los riesgos de la operacin. El organigrama permitir identificar y cuantificar cualquier aspecto relativo a un riesgo (gravedad y frecuencia de presentacin) en cada etapa de la operacin y permitir relacionarlo con las etapas anteriores y posteriores que pueden mitigar o agravar el nivel del riesgo. Este anlisis sistemtico de riesgo es preferible realizarlo mediante un procedimiento que permita aplicar objetivamente un planteamiento multidisciplinario de una operacin. El anlisis de riesgos proporciona una graduacin de los riesgos segn su importancia y va seguido de la identificacin de los puntos crticos de control ms apropiados para controlar dichos riesgos en la operacin de fabricacin de alimentos sometida a valoracin. La etapa final en la aplicacin del sistema HACCP consiste en la seleccin de los requisitos de comprobacin y control en base a su utilidad y posibilidad de aplicacin. PRODUCTOS NUEVOS El planteamiento del sistema HACCP ser parte integral del desarrollo de un nuevo producto, ya que permite un anlisis estructurado de los riesgos microbiolgicos potenciales asociados con su produccin y comercializacin de un producto nuevo. Esto puede ayudar a evitar costosos errores que se han cometido al elaborar nuevos productos alimenticios sin tener en cuenta totalmente sus riesgos o peligros microbiolgicos. El sistema HACCP ser aplicado desde que es concebido un producto, a travs de su produccin y comercializacin hasta su empleo final. Si se considera la fabricacin de un producto totalmente nuevo, no existir evidencia epidemiolgica directa de los riesgos o peligros que puede suponer. Si se dispone de dicha informacin sobre productos similares, ser usada para valorar los riesgos potenciales del producto nuevo. EMPLEO DEL SISTEMA HACCP EN EL DESARROLLO DE UN NUEVO PRODUCTO. ETAPA DEPARTAMENTOS INVOLUCRADOS 1-Concepcion del producto Desarrollo del producto Comercializacin 2-Definicin del producto ingredientes Formulacin Comercializacin Unin Desarrollo del producto Factores intrnsecos que afectan a la Desarrollo del proceso Estabilidad ( pH, conservantes) Envasado Factores extrnsecos ( temperatura, Distribucin y almacenamiento almacenamiento, envasado ) Ventas Expectativas de vida til Microbiologa Mercado esperado Qumica Condiciones previstas de empleo Compra Anticipacin de riesgos o peligros Legal 3-Diseo del proceso Almacenamiento y manipulacin de Desarrollo del producto materias primas Desarrollo del proceso Organigrama del proceso Envasado (a)Etapas del proceso Garanta de calidad (b)Seleccin del equipo Microbiologa Diseo de la cadena y factora Qumica Requisitos de limpieza y desinfeccin Compra Necesidades de personal Contabilidad de costes (aspectos laborales y sanitarios) Direccin de produccin Personal 4-Analisis de riesgos que conduce a Desarrollo del proceso la identificacin de la mayora de los Garanta de calidad riesgos ms probables y de los PCC Microbiologa ms probables y de los procedimientos Qumica

de comprobacin o monitorizacin Direccin de produccin 5-Establecimiento del sistema de control de calidad en su relacin con la comprobacin de los PCC Establecimientos de procedimientos operativos en los PCC Recomendaciones para las acciones a tomar Garanta de calidad cuando se sobrepasan los criterios Microbiologa Registros de resultados para su fcil Qumica interpretacin por los organismos de inspeccin y por el personal de la fabrica. El sistema HACCP se preocupa de minimizar al mximo los riesgos microbiologicos que afecte la inocuidad del producto preocupndose de distintos aspectos entre los que se cuentan: Diseo higinico de las reas donde se preparan alimentos. El diseo higinico de las reas en que se manipulan alimentos est relacionado directamente con la prevencin de riesgos microbianos, aunque incluir tambin consideraciones sobre sanidad ocupacional, conveniencia de la manipulacin o incluso aspectos estticos. En trminos de microbiologa esto incluye evitar la contaminacin del producto y eliminar la multiplicacin y difusin de microorganismos en el medio ambiente. El diseo higinico de las zonas donde se manipulan alimentos est incluido en la regulacin o reglamentacin sobre alimentos de la mayora de los pases industrializados. Tambin aparece cubierto internacionalmente en los Cdigos de Prcticas Higinicas de la Comisin Alimentario FAO/OMS (CODEX,1983 ).Algunas etapas en la cadena de manipulacin de alimentos son crticas con respecto a su contaminacin microbiana, mientras que otras lo son menos, y estas diferencias no se han tenido en cuenta. En consecuencia, es necesario analizar el grado existente de riesgos o peligros microbiolgicos e identificar los PCC, idealmente en la fase de diseo, antes de iniciar la construccin. Consideraciones similares se aplican a los medios asociados con la obtencin y manipulacin de materias primas (por ej., la provisin de agua potable y evitar la contaminacin por aguas residuales). Los alimentos tienen que pasar a travs de muchas operaciones en las que son manipulados desde las etapas iniciales de recoleccin u obtencin primaria hasta las etapas finales de distribucin, venta al por menor y manipulacin en establecimientos que sirven alimentos o en las casas particulares. Todos los factores del diseo incluidos normalmente en las reglamentaciones y en los cdigos de prcticas no tienen la misma importancia con respecto a la higiene. Los factores ms importantes incluyen los medios para el suministro de agua, eliminacin de residuos e instalaciones para refrigeracin y almacenamiento en ambiente fro. Menos importante, en cuanto se refiere a los riesgos microbiolgicos, son los edificios ( incluyendo suelos, paredes, y almacenes ), ventilacin, ubicacin de la fabrica, instalaciones para el cambio de ropa, iluminacin, y vas de comunicacin. Consideraciones higinicas para el diseo y empleo del equipo: Los alimentos establecen contacto con un equipo muy variado desde el momento en que se recolectan u obtienen los productos hasta que son usados por el consumidor. Este equipo resulta esencial para proporcionar la gran cantidad y variedad de alimentos que son necesarios para alimentar a la poblacin actual. Cuando se realiza la seleccin del equipo para el procesado de los alimentos debern considerarse diversos factores. El primero de los mismos es la perfeccin con que el equipo realiza la funcin para la que se destina (por ej., cortar, picar, cocer ). El siguiente factor en importancia es el coste. E l proceso de seleccin pasa a considerar despus el tamao preciso para el volumen de producto a preparar, fiabilidad, facilidad de funcionamiento y de mantenimiento, compatibilidad con otro equipo ya existente y con el sistema global del proceso, aceptabilidad por parte de la administracin y seguridad para los operarios. Muchos de los atributos mencionados anteriormente influyen sobre el control microbiolgico. Ciertamente un componente del equipo cuyo mantenimiento resulta difcil o no alcanza el rendimiento previsto podra originar problemas microbiolgicos importantes. Por lo tanto, un equipo para evitar contaminacin microbiolgica debe: -ser de fcil limpieza,-el equipo de ser necesario debe proteger los alimentos frente a la contaminacin,-debe permitir comprobar y controlar su funcionamiento LIMPIEZA Y DESINFECCION: Aqu explicaremos como encaja la limpieza y desinfeccin en un sistema A.R.I.C.P.C. e insistir sobre las razones por las que es conveniente mantener un elevado nivel de higiene, ser una introduccin a los principios bsicos de limpieza y desinfeccin y discutir como la direccin de la empresa puede facilitar un mejor control de la higiene. La razn por la que se limpian y desinfectan las superficies que contactan con los alimentos y el ambiente es para ayudar en el mantenimiento y control microbiolgico. Si se realiza con eficacia y en el momento apropiado, su efecto neto ser la eliminacin o el control de la poblacin microbiana. La higiene es bsica para la inocuidad y

calidad de los alimentos en todo el mundo. Influye no solamente sobre los alimentos producidos y consumidos localmente sino tambin sobre los alimentos que llegan al comercio internacional. Existen ciertos principios tiles en la limpieza y desinfeccin como son la eleccin del tipo de limpieza pudiendo ser esta hmeda o seca, adems se deben considerar puntos como la frecuencia de la limpieza y desinfeccin la cual depende de factores relacionados con el proceso es as como en algunos casos puede ser necesario eliminar una acumulacin de residuos del producto que interfiere sobre el rendimiento del equipo o reduce la calidad del producto. La frecuencia depende de la naturaleza del producto que es procesado y del tipo de equipo que se emplea. El objetivo buscado es limpiar y desinfectar el equipo y el medio ambiente con la frecuencia necesaria para mantener el control microbiolgico; para asegurar la inocuidad aceptable del producto y para complementar los requisitos corporativos, del consumidor y de las normas o estndares de higiene. Otro punto es la seleccin de los agentes para la limpieza y desinfeccin, la seleccin debe tener en cuenta a los organismos oficiales que tienen competencia sobre el alimento que se produce, la informacin y asistencia de los suministradores de productos para limpieza y desinfeccin, y los objetivos de la empresa. Una vez seleccionado el mtodo, la frecuencia y los detergentes para efectuar la limpieza de los equipos se debe controlar una contaminacin, multiplicacin y supervivencia microbiana que resulta inaceptable, la comprobacin debe determinar si el nivel de higiene es aceptable para responder a tiempo y efectuar las correcciones necesarias para mantener el control del proceso. Por esta razn, el mtodo ms comnmente utilizado para comprobar la higiene consiste en inspeccionar el equipo que haya sido limpiado para determinar que parece y huele a limpio. Esta forma de comprobacin depende de la preparacin y experiencia del inspector, quien debe ser capaz de establecer diferencias entre equipo limpio y sucio, estar familiarizado con las pequeas diferencias probables y sobre todo, estar capacitado para situar en su perspectiva correcta el impacto de la higiene y de la desinfeccin sobre la sanidad y calidad del alimento que se procesa. La limpieza aparente puede inducir a engao, por consiguiente, suele ser deseable confirmar el nivel de limpieza y desinfeccin mediante anlisis microbiolgicos de muestras procedentes del equipo o del medio. Dicha informacin puede ser usada para establecer lmites a los niveles microbianos sobre el equipo. Esto permite a la empresa establecer el programa de limpieza y desinfeccin y realizar cambios si los datos indican que son necesarios. Otro planteamiento de confirmacin es medir los niveles microbianos en o sobre el alimento una vez finalizadas todas las operaciones de manipulacin y preparacin. Un tercer planteamiento consiste en el muestreo del diagrama de flujo, el cual consiste en determinar los niveles microbianos en o sobre muestras del alimento obtenidas tras cada etapa en la secuencia de su preparacin. Un papel importante en el tema de la desinfeccin lo tiene la direccin de la empresa. La direccin de los establecimientos dedicados al procesado de alimentos es responsable del mantenimiento de un nivel aceptable de higiene. La forma en que se logra es una decisin del equipo directivo basada en cortes y beneficios. Segn el tamao y el tipo del establecimiento que procesa alimentos, la direccin puede seleccionar entre cuatro posibles opciones: 1.- Puede contratar servicios de una compaa especializada en limpieza. 2.- El establecimiento puede alquilar su propio equipo de limpieza. 3.- El personal de produccin debe limpiar el equipo. 4.- El personal de produccin debe iniciar el proceso de limpieza antes de abandonar la zona de trabajo y un equipo independiente completa la tarea. Una higiene deficiente constituye un reflejo de los conocimientos, actitudes y polticas de la direccin. La direccin debe resolver nueve aspectos como mnimo para mantener un equipo de limpieza eficaz. 1.- Es frecuente que los empleados nuevos sean destinados al equipo de limpieza hasta que puedan obtener un trabajo ms deseable. Los empleados nuevos no suelen estar familiarizados con el proceso total de produccin y no comprende el impacto que puede tener la calidad de su trabajo sobre los productos. 2.- Una preparacin inadecuada del personal con respecto a los procedimientos correctos de limpieza y desinfeccin puede conducir a la presentacin de problemas microbiolgicos. 3.- Como la limpieza y la desinfeccin suelen realizarse tras finalizar la jornada de produccin y frecuentemente durante la noche existe una supervisin inadecuada para comprobar la calidad del trabajo que se est realizando y para efectuar correcciones cuando sean necesarias. 4.- Se pone en funcionamiento un equipo incorrectamente limpiado en lugar de volver a limpiarlo. 5.- El personal de limpieza recibe generalmente los salarios ms bajos en la empresa que procesa alimentos. 6.- La direccin utiliza el personal de limpieza como la fuente de la que obtiene trabajadores para el departamento de produccin. 7.- Por diversas razones, el personal de limpieza cambia con rapidez y presenta un alto nivel de ausentismo.

8.- Con frecuencia ni el personal de limpieza ni los supervisores obtienen un reconocimiento por el trabajo bien hecho ni incentivos para un mayor rendimiento. 9.- Puede existir desgarro o incapacidad en el pago de equipo o de personal para mantener un programa efectivo de limpieza y desinfeccin. Si la direccin no resuelve con eficacia estos aspectos, los trabajadores de la empresa llegarn a la conclusin de que la higiene tiene escasa prioridad para la direccin y, por consiguiente, tambin ser escasa la prioridad para ellos. Cada empresa dispondr de instrucciones escritas que describan con claridad los procedimientos de limpieza y desinfeccin. Puede ser necesario mejorar las medidas higinicas cuando: 1.- Se reciben informes de enfermedades transmitidas por alimentos que implican al alimento que se produce. 2.- Los mercados devuelven alimentos alterados antes de lo esperado. 3.- Se alteran antes de la fecha de caducidad muestras de alimentos conservadas por el productor para comprobar el mantenimiento de la calidad. 4.- Debe mejorar el mantenimiento de la calidad para ampliar la cuota de mercado de un producto o hacer frente a un cambio en el sistema de distribucin que alarga el tiempo hasta que el alimento es consumido. 5.- El alimento no cumple los criterios microbiolgicos que han sido establecidos por el productor, por sus clientes o por los organismos oficiales. La responsabilidad ltima de una higiene recae en la direccin de la empresa. No es infrecuente descubrir que la direccin dispone de poco tiempo para dedicarlo a la higiene, excepto en mantener una actitud general hacia el mantenimiento y aspecto en conjunto de las instalaciones. Delega su responsabilidad directa en subordinados. Esta delegacin de la responsabilidad debe ser establecida con claridad en forma que una persona se responsabilice de la direccin diaria del programa. Dicha persona debe ser responsable de las desviaciones de la prctica aceptada. SALUD E HIGIENE DEL PERSONAL Las personas que recolectan, sacrifican, transportan, almacenan, procesan o preparan alimentos son responsables frecuentemente de la contaminacin microbiana de dichos alimentos. Los manipuladores de alimentos que son infectados o colonizados por agentes patgenos pueden contaminar los alimentos que tocan. Cualquier manipulador de alimentos puede transferir agentes patgenos desde los alimentos crudos a los alimentos que no sern calentados posteriormente para asegurar su inocuidad. Unos mtodos de procesado mal controlados pueden aumentar el riesgo al permitir la supervivencia o multiplicacin de microorganismos patgenos o alterantes. Algunas prcticas capaces de contaminar los alimentos pueden ser consideradas como PCCs. Pueden ser superadas mediante: 1.-El mantenimiento de la salud de los manipuladores de alimentos. 2.-La manipulacin higinica de los alimentos 3.-La higiene personal. Como PCCs , estas prcticas deben ser comprobadas o monitorizadas. Mantenimiento de la salud de los manipuladores de alimentos Transmisin de microorganismos patgenos desde, por y hacia el hombre. 1.- Transmisin de microorganismos patgenos desde el hombre hasta los alimentos: Los grmenes patgenos transportados por los alimentos pueden proceder de personas infectadas en situaciones diversas, incluido el perodo de incubacin previo a las manifestaciones clnicas de una enfermedad. Al no existir enfermedad apreciable durante este perodo, la prevencin depende de los hbitos de higiene en los aseos y particularmente de un lavado cuidadoso de las manos. 2.- Contaminacin Cruzada: Los agentes patgenos presentes sobre los alimentos crudos pueden ser transferidos a travs de las manos a los alimentos cocinados o a otros que son tocados posteriormente. Este tipo de contaminacin cruzada solamente puede evitarse si el personal esta entrenado para no manipular alimentos cocinados con las manos que no hayan sido perfectamente descontaminadas despus de manipular alimentos crudos 3.-Infecciones adquiridas en la manipulacin de alimentos: Los microorganismos patgenos pueden ser adquiridos a las personas cuando trabajan con los alimentos. Muchas infecciones adquiridas de esta manera son zoonosis, es decir, enfermedades que son transmitidas entre los animales y el hombre. Los microorganismos pueden penetrar a travs de erosiones cutneas o de las mucosas, pueden ser ingeridos o inhalados. Los aerosoles contaminados pueden ser generados al pulverizar las canales y mediante ciertas operaciones rutinarias, por ejemplo, al serrar. Otras fuentes de aerosoles son la liberacin de aire comprimido en zonas donde se procesan vsceras y las salpicaduras de sangre y otros fluidos corporales. El polvo se genera al remover pelo, plumas y pieles as como materia seca y heces.

Mantenimiento de la salud de los manipuladores de alimentos. Son numerosos los planteamientos presentados para detectar manipuladores de alimentos que padecen infecciones y evitar que realicen su actividad, aunque muchos presentan limitaciones importantes. 1.- Reconocimiento previo a la contratacin y peridicos o exmenes de laboratorio: Los cdigos de prcticas sanitarias pblicas de algunos pases imponen que los manipuladores de alimentos sean sometidos a examen mdico previo al contrato y posteriormente en forma peridica. Pueden incluir requerimientos clnicos y certificacin de historias clnicas, anlisis de muestras de sangre para descubrir enfermedades venreas, reconocimientos con rayos x para poner de manifiesto la tuberculosis y anlisis de defecciones para descubrir parsitos, Salmonella, Shigella, u otros microorganismos. 2.-Reconocimiento de los trabajadores durante las investigaciones de enfermedades transmitidas por alimentos: Los reconocimientos clnicos de los trabajadores y/o recogida de muestras pueden ser esenciales durante las investigaciones de brotes de enfermedades transmitidas por alimentos. Medidas de emergencia: Las plantas donde se procesan alimentos y los establecimientos que sirven alimentos dispondrn de botiquines de primeros auxilios para tratamiento inmediato de cortes, quemaduras u otras lesiones menores. Manipulacin higinica de los alimentos. La contaminacin de los alimentos puede ser evitada o, al menos, reducida a unos mnimos tomando precauciones especiales cuando se manipulan alimentos crudos y cocinados. Los alimentos crudos se contaminan frecuentemente con agentes patgenos transmitidos por los alimentos que contaminan fcilmente las manos de las personas que los manipulan y que son transferidos a paos y toallas usadas en zonas donde se preparan alimentos crudos. Higiene Personal. La contaminacin de los alimentos puede evitarse o, al menos, reducirse al mnimo mediante una buena higiene personal, como son: Lavado de las manos Empleo de antispticos cutneos Cubrecabezas Mascarillas faciales Ropa de colores claros y limpia Prohibicin de comer, fumar y masticar en la zona de manipulacin y/o produccin de alimentos Higiene personal general Instalaciones sanitarias apropiadas CONOCIMIENTOS QUE PRECISA EL PERSONAL Y EL PUBLICO La incidencia de enfermedades transmitidas por alimentos es alta en todo el mundo, y cuando se dispone de datos puede demostrarse con facilidad que la mayora de los incidentes se producen en establecimientos que sirven alimentos y en casas particulares. Las prdidas ocasionadas por alteraciones de los alimentos es enorme. Una parte de tales prdidas se produce antes de la recoleccin de vegetales y del sacrificio de animales. Pueden producirse prdidas posteriores en cada etapa de la cadena que va desde el productor al consumidor final. En consecuencia, es importante que quienes intervienen en todas las etapas de la cadena alimentaria conozcan las medidas que puedan tomar para reducir la incidencia y la magnitud de tales prdidas. Para reducir la incidencia de alteraciones y de enfermedades debe educarse a un nmero de grupos especficos de personas. Estos incluyen: a) Productores: Deben controlar o reducir al mnimo los riesgos microbiolgicos a nivel de productores. Debe comenzar con unas prcticas correctas de produccin animal y de frutas y verduras. Han de conocer las fuentes de los microorganismos relacionados con las enfermedades de los animales y con la alteracin del alimento. La necesidad de una limpieza correcta y del control de la temperatura alcanzan suma importancia. Los conocimientos que precisan los pescadores difieren algo de los que realizan actividades agropecuarias. Procesadores y personal que sirve alimentos: El segmento de la industria procesadora de alimentos incluye a los operarios de las lneas de fabricacin, personal de control de calidad y directivos. Cada uno de estos subgrupos precisa unos conocimientos que difieren cualitativa y cuantitativamente para minimizar eficazmente los riesgos microbiolgicos. a.1.- Personal de transporte y almacenamiento: Quienes intervienen en el transporte y almacenamiento de alimento son iguales responsables de saber cmo pueden reducirse al mnimo los riesgos microbiolgicos. Al igual que el personal de otros sectores de la industria

alimentaria, es importante saber que los microorganismos provocan tanto enfermedades como alteracin de los alimentos. Para mantener el control de las operaciones resulta esencial conocer las fuentes potenciales de microbios y conocer los efectos beneficiosos del control de la temperatura y de una limpieza de desinfeccin correcta. a.2.- El Pblico: El nmero de incidentes patolgicos relacionados con los alimentos podra reducirse significativamente si el pblico recibiese una mayor informacin sobre la manipulacin correcta de los alimentos. a.3.- Personal Regulador o de los Organismos oficiales: Para que el sistema HACCP. permita un control microbiolgico eficaz, tanto en la direccin de la industria procesadora como en las agencias reguladoras u organismos de la administracin deben compartir la creencia de que la identificacin y el control de los puntos crticos es parte integral en la prevencin de los riesgos microbiolgicos. El personal debe reconocer que no puede encontrarse en todos los puntos de un proceso al mismo tiempo, aunque es posible el control de dichos puntos sobre una base progresiva mediante un programa HACCP As, un representante de la administracin, cuya tarea consiste en reducir al mnimo los riesgos que representan los alimentos para la salud pblica, deber comprender que el desarrollo conjunto de un sistema HACCP. es la mejor herramienta para conseguir sus metas. a.4.- Personas que desarrollan programas HACCP.: El nivel de preparacin tcnica que precisan quienes desarrollan programas de este tipo es superior al que necesitan operarios que trabajan en la cadena de produccin, al del personal de control de calidad o que dirige una empresa alimentaria y, segn sea la complejidad de la operacin, puede tener que ser superior al de cualquier otro individuo. Conocimientos bsicos necesarios para desarrollar los programas HACCP Es necesario: Conocer la ecologa de los grmenes patgenos transmitidos por alimentos y de los que alteran, incluida la frecuencia y cuanta de su presencia en los distintos alimentos. Conocer la gravedad y la probabilidad de transmisin de grmenes patgenos y de sus toxinas por los diversos alimentos. Conocer los componentes del sistema HACCP. Ser capaz de realizar un organigrama de los procesos a que son sometidos los alimentos, identificar los riesgos o peligros en relacin con las fuentes de contaminacin y las influencias de los procesos para aumentar o reducir la contaminacin, la multiplicacin, y la supervivencia o muerte de los microbios. Ser capaz de identificar la ubicacin de los PCCs sobre los organigramas de los procesos a que son sometidos los alimentos. Ser capaz de definir los procedimientos adecuados para el control de los microbios (por ej., para prevenir la contaminacin, para la destruccin o para inhibir la multiplicacin) en los PCCs de las operaciones a que son sometidos los alimentos durante su procesado. Conocer la forma de establecer los protocolos de los anlisis e interpretar los resultados para la confirmacin experimental del comportamiento previsto de los microbios en los alimentos, con la posible inclusin de estudios de inoculacin artificial de microorganismos. Ser capaz de seleccionar las medidas apropiadas para comprobar los PCCs , incluyendo el establecimiento de planes y especificaciones para el muestreo. Ser capaz de recomendar qu debe hacerse con los alimentos que no cumplen los criterios microbiolgicos, fsicos o qumicos establecidos en los PCCs.

Вам также может понравиться

- Innovación y Los Sistemas ProductivosДокумент8 страницInnovación y Los Sistemas ProductivosReynaldo RaygadaОценок пока нет

- Ejercicio SLPДокумент5 страницEjercicio SLPReynaldo RaygadaОценок пока нет

- MANUAL PROJECT PROFESSIONAL Y PROJECT SERVER - 2010 - v2Документ107 страницMANUAL PROJECT PROFESSIONAL Y PROJECT SERVER - 2010 - v2Alli CarrielОценок пока нет

- Inocuidad AlimentariaДокумент2 страницыInocuidad AlimentariaReynaldo RaygadaОценок пока нет

- Ley Cacao CadmioДокумент15 страницLey Cacao CadmioReynaldo RaygadaОценок пока нет

- TrabajoДокумент1 страницаTrabajoReynaldo RaygadaОценок пока нет

- GuíaДокумент109 страницGuíaJorge Alberto Villalobos RuizОценок пока нет

- RAS Lista de Plaguicidas Dos Noviembre 2011Документ8 страницRAS Lista de Plaguicidas Dos Noviembre 2011Norhaya RajahbuayanОценок пока нет

- Modulo 1 Gestion de Procesos V2 - RevДокумент90 страницModulo 1 Gestion de Procesos V2 - RevReynaldo RaygadaОценок пока нет

- Manual Empacadora PDFДокумент126 страницManual Empacadora PDFReynaldo RaygadaОценок пока нет

- Guia AlmacenamientoДокумент7 страницGuia AlmacenamientoDeisy Quintana De la RosaОценок пока нет

- Bases Integradas 2do Concurso Emprendimientos Piura 15ago2019Документ32 страницыBases Integradas 2do Concurso Emprendimientos Piura 15ago2019Reynaldo RaygadaОценок пока нет

- Innovacion y Sistemas ProductivosДокумент7 страницInnovacion y Sistemas ProductivosReynaldo RaygadaОценок пока нет

- Cartilla Banano DefinitivaДокумент56 страницCartilla Banano DefinitivaJavier Cadena0% (1)

- Directorio PescaДокумент130 страницDirectorio PescaReynaldo Raygada100% (2)

- Manual Empacadora PDFДокумент126 страницManual Empacadora PDFReynaldo RaygadaОценок пока нет

- Marco Lógico ParcialДокумент54 страницыMarco Lógico ParcialReynaldo RaygadaОценок пока нет

- Matriz de RiesgoДокумент8 страницMatriz de RiesgoSebastian Andres Gonzalez ValdiviaОценок пока нет

- Formato FodaДокумент1 страницаFormato FodaReynaldo RaygadaОценок пока нет

- Agricultura en PiuraДокумент10 страницAgricultura en PiuraReynaldo RaygadaОценок пока нет

- Plantas Pesqueras PiuraДокумент20 страницPlantas Pesqueras PiuraReynaldo RaygadaОценок пока нет

- Base de Datos 5 InstitutosДокумент5 страницBase de Datos 5 InstitutosReynaldo RaygadaОценок пока нет

- AsociacionesДокумент2 страницыAsociacionesReynaldo RaygadaОценок пока нет

- Relación de FormasДокумент17 страницRelación de FormasReynaldo RaygadaОценок пока нет

- 10 11 12 Personal Materiales FacilidadesДокумент11 страниц10 11 12 Personal Materiales FacilidadesReynaldo RaygadaОценок пока нет

- Ingeniero ResidenteДокумент2 страницыIngeniero ResidenteReynaldo RaygadaОценок пока нет

- Inscripcion ONGДокумент11 страницInscripcion ONGReynaldo RaygadaОценок пока нет

- Matriz de ProcesosДокумент8 страницMatriz de ProcesosReynaldo RaygadaОценок пока нет

- Planes RequeridosДокумент1 страницаPlanes RequeridosReynaldo RaygadaОценок пока нет

- EjemploДокумент8 страницEjemploOmarOctavioОценок пока нет

- Estudio de Prefactibilidad para La Ejecucion y Comercializacion de Una Fabrica de Calzado para DamasДокумент93 страницыEstudio de Prefactibilidad para La Ejecucion y Comercializacion de Una Fabrica de Calzado para DamasThais CáceresОценок пока нет

- Reg-Sust-000 Check List Super SuckerДокумент1 страницаReg-Sust-000 Check List Super SuckerGleny del Carmen Cortes ManquezОценок пока нет

- Silabo. Mecan - Del Cuerp. Rígido (Competencia IIS-2022)Документ8 страницSilabo. Mecan - Del Cuerp. Rígido (Competencia IIS-2022)Alvaroloayza LoayzaОценок пока нет

- Practica - Madalengoitia Martinez MariajoséДокумент3 страницыPractica - Madalengoitia Martinez MariajoséMariajose MadalengoitiaОценок пока нет

- Analisis Hidrologico de La Cuenca Del Rio Cabuyarito1Документ46 страницAnalisis Hidrologico de La Cuenca Del Rio Cabuyarito1Manuela Alejandra Urueña UmañaОценок пока нет

- Especialidad de Letreros y Carteles Universidad Del ConquistadorДокумент3 страницыEspecialidad de Letreros y Carteles Universidad Del ConquistadorArud PoloОценок пока нет

- SEMANA 9 3 Años A CUIDAR NUESTRO CUERPOДокумент18 страницSEMANA 9 3 Años A CUIDAR NUESTRO CUERPOSONIA ELIZABETH CONFORME VILLAMARОценок пока нет

- Ciencias Naturales T7 - Scarlett TabangoДокумент4 страницыCiencias Naturales T7 - Scarlett TabangoJohanna TGОценок пока нет

- EnsayoДокумент10 страницEnsayovmgc00Оценок пока нет

- Taller 1 Semana 1 ArteeeeesДокумент3 страницыTaller 1 Semana 1 ArteeeeesNicolasPC 25Оценок пока нет

- Tercer Informe de Ptap-UnpДокумент7 страницTercer Informe de Ptap-UnpSharon PasacheОценок пока нет

- Accion de Los Toxicos en El OrganismoДокумент4 страницыAccion de Los Toxicos en El OrganismoDeiry Diana Barreto Guerra100% (1)

- SEMANA 1 - Mapa ConceptualДокумент2 страницыSEMANA 1 - Mapa ConceptualConnie :pОценок пока нет

- 3 FluidoterapiaДокумент46 страниц3 FluidoterapiaBritni UscaОценок пока нет

- Api RestДокумент8 страницApi RestJOSE DAVID PORRAS PRADAОценок пока нет

- SepsisДокумент34 страницыSepsisDiana Merino Flores100% (1)

- Bases2 - C09 - Triggers Sinonimos SecuenciasДокумент16 страницBases2 - C09 - Triggers Sinonimos SecuenciasCRISTIAN YESID GAMBOA MACIASОценок пока нет

- Acta Constitutiva Sueño TravelДокумент7 страницActa Constitutiva Sueño TravelRosa Andreyna Gonzalez100% (3)

- Ficha de Datos de SeguridadДокумент4 страницыFicha de Datos de SeguridadMateoMartinezRamirezОценок пока нет

- Clausula ResolutoriaДокумент4 страницыClausula ResolutoriaRodrigo Gómez ManriqueОценок пока нет

- Rectas y Segmentos-Tangente y Normal 2022Документ7 страницRectas y Segmentos-Tangente y Normal 2022benjaminbarrazatmqams100% (1)

- 3 - GALLETAS BÁSICAS DULCES y SALADASДокумент11 страниц3 - GALLETAS BÁSICAS DULCES y SALADASGaby DiazОценок пока нет

- Elme Kia Sportage 95+Документ1 страницаElme Kia Sportage 95+Ing. Alejandro NarvaezОценок пока нет

- Lista de Municipios de VenezuelaДокумент12 страницLista de Municipios de VenezuelaScribebejuma ScribebejumaОценок пока нет

- CHAJCHUДокумент4 страницыCHAJCHUJhonMasterОценок пока нет

- Plan de Trabajo de Educación Ambiental 2017Документ4 страницыPlan de Trabajo de Educación Ambiental 2017bibiananeyraespinozaОценок пока нет

- Tecnica ReticulocitosДокумент6 страницTecnica Reticulocitoshermes david palestina perezОценок пока нет

- PSICOPEDAGOGIA CLASE Nro 5Документ3 страницыPSICOPEDAGOGIA CLASE Nro 5Alba RodriguezОценок пока нет

- Guia Lenguaje 8°Документ11 страницGuia Lenguaje 8°Consuelo OspitiaОценок пока нет

- Ejercicios Propuestos Cap 3Документ5 страницEjercicios Propuestos Cap 3JUAN CARLOS BAUTISTA CATOTAОценок пока нет