Академический Документы

Профессиональный Документы

Культура Документы

Energia Del Gas Natural

Загружено:

Juan Pablo Galindo BeltranАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Energia Del Gas Natural

Загружено:

Juan Pablo Galindo BeltranАвторское право:

Доступные форматы

16

ENERGA DEL GAS NATURAL

16.1. Datos bsicos .............................................................................373 16.2. El proceso productivo ...................................................................380 16.3. Equipos y sistemas empleados ......................................................380 16.4. Produccin de residuos e impactos ambientales ...............................394 16.5. Evolucin previsible de los equipos y procesos.................................394 16.6. El coste de la energa del gas ........................................................396

371

372

16. ENERGA DEL GAS NATURAL

16.1. Datos bsicos

a) Origen El gas, al igual que el petrleo, se forma a partir de restos de animales, plantas y microorganismos que se depositan en el fondo del mar o en cuencas sedimentarias, y que posteriormente son enterrados y sometidos a altas presiones. En el caso del gas, este puede tener tres orgenes diferentes: termognico, biognico y abiognico. En el primero, que es el ms frecuente, el gas se forma a partir de la materia orgnica enterrada a grandes profundidades (por encima de los 1.000 a 4.000 metros) y en la que se alcanzan presiones y temperaturas elevadas que rompen las cadenas pesadas de carbono dando lugar a otras ms ligeras (gas natural) El gas de origen biognico se produce por la accin descomponedora de microorganismos sobre la materia orgnica. Estos organismos se concentran en capas del terreno poco profundas, pero carentes de oxgeno, y rompen qumicamente la estructura de la materia orgnica, generndose principalmente, metano (son los tpicos gases de vertedero) Los gases naturales de origen abiognico se generan a partir de gases ricos en hidrgeno y molculas de carbono que se encuentran en grandes profundidades bajo la corteza terrestre y que pueden migrar hacia la supercie, produciendo depsitos de metano. En cualquier caso, la poca densidad del gas (su volatilidad) lo hace subir a la supercie, a medida que se va formando. En caso de Figura 16.2. Formacin del gas Figura 16.1. Formacin del gas

373

no encontrar obstculos, escapa a la atmsfera. En caso contrario, puede quedar atrapado en bolsas de gas, denominadas en el argot yacimientos de gas. Para que se forme un yacimiento de gas han de conjugarse varias circunstancias: existencia de la roca madre, donde se encuentre la materia orgnica, a alta presin y temperatura; existencia del proceso migratorio, es decir, la capacidad de moverse el gas hacia la supercie; existencia de una roca almacn, porosa y permeable (areniscas, calizas o dolomias), que contengan el gas (Figura 16.3); existencia de una trampa, que impida que el gas escape hacia la supercie (denominada roca cobertera, que normalmente son rocas arcillosas o evaporticas (sales, por ejemplo)

Figura 16.3 Petrleo o gas llenando los intersticios de la roca

Las rocas coberteras o trampas pueden tener un origen estructural (plegamientos, anticlinales, fallas, etc.) o estratigrco (deposiciones y sedimientos, como cuerpos arenosos, lentejones, arrecifes, disconformidades sedimentarias, etc.) (Figura 16.4)

Figura 16.4 Trampas de gas

374

En la gura 16.5, puede verse una bolsa de gas (y petrleo) atrapada en un anticlinal y en la gura 16.6, en una falla (obsrvese como el desplazamiento de la roca impermeable origina la trampa de gas) Tambin puede el gas quedar atrapado entre gruesas bolsas de sal, como se ve en la gura 16.6. (La sal al ser ms ligera, asciende a travs de las capas de roca permeable, formando bvedas salinas (domos salinas) Se dice que el yacimiento es de gas cuando esta es la forma en que se encuentra en el subsuelo, en las condiciones de presin y temperaturas elevadas. En muchos casos, los yacimientos de gas estn asociados con los de petrleo. Sin embargo, puede ocurrir que al elevar el petroleo lquido a la supercie, donde la presin y temperatura son menores, parte de l se convierte en gas, denominndose gas asociado (rico en hidrocarburos ms pesados que el metano) Tambin, y dependiendo de la composicin del gas en el yacimiento, este puede dividirse en gas seco (no forma fase lquida cuando llega a la supercie, y desciende su temperatura), o gas hmedo cuando parte de l se licua al llegar a la supercie y descender la temperatura (a la fase lquida se le denomina condensado o gasolina natural, y est formado por cadenas ms pesadas de hidrocarburos, como propano, etano y hexano)

Figura 16.5 Bolsas de gas en un anticlinal

Figura 16.6 Bolsa de gas en una falla

Figura 16.7. Bolsa de gas en un domo salino 375

En la Tabla 16.1 puede verse una composicin tpica de un yacimiento de gas. Tabla 16.1. Composiciones molares (%) tpicas de distintos gases a la salida del pozo (excluida el agua) Componente N2 CO2 Metano (CH4) Etano (C2H6) Propano (C3H8) Butano (C4H10) Pentano (C5H12) Hexano (C6H14) Heptano (C7H16) y fracciones ms pesadas Gas seco 0,40 0,30 95,65 3,60 0,04 0,01 Gas hmedo 0,46 0,98 68,17 10,27 4,28 2,12 1,69 1,22 10,81 Gas asociado 3,12 3,33 45,50 8,51 5,27 3,44 2,57 2,23 26,03

No debe confundirse el gas natural con los gases licuados de petrleo (GLP), como el propano y el butano, los cuales son gaseosos a presin atmosfrica, pero se licuan fcilmente mediante presin y enfriamiento.

El gas natural contiene elementos contaminantes como CO2, SH2 y mercurio (como metal en fase de vapor. Su concentracin es muy baja, pero puede ser txico y fuertemente corrosivo con las aleaciones de aluminio) El gas natural no tiene un olor propio. Sin embargo, para detectar las fugas en instalaciones domsticas o industriales se le agrega un odorizante, que produce el carcterstico olor a gas. b) Potencial energtico El gas tiene un elevado poder energtico, del orden de 9.000 a 12.000Kcal/ m3 (en condiciones normales) (1.000m3 de gas normal equivale a 900Kg de petrleo) c) Formas de aprovechamiento El gas natural se emplea en la actualidad, en su mayor parte, para la produccin de electricidad quemandolo en centrales de vapor (evaporando el agua para convertirla en energa mecnica, y posteriormente en elctrica), o en turbinas de gas. El gas tambin tiene una aplicacin creciente para el accionamiento de mquinas de trasporte, quemndolo en motores y turbinas que producen directamente energa mecnica. Finalmente, el otro gran empleo del gas es para su uso en calentamiento de agua, calefaccin y coccin de alimentos a niveles domstico e industrial (mediante grandes redes de distribucin) d) Reservas: Las reservas totales en el Mundo ascendan a 155,781012m3. De estas, las mayores reservas se encuentran en Rusia (47,541012m3), seguida de Irn (231012m3), Qatar (14,41012m3), Arabia Saudita (6,361012m3), Estados Unidos (5,191012m3), Emiratos rabes Unidos (6,011012 m3), Argelia (4,521012m3), Venezuela (4,191012m3), y as hasta un total de 54 pases.

376

Al igual que el petrleo, gran parte de estas reservas se encuentran en pases clasicados como conictivos, agravndose en este caso las circunstancias por el transporte a travs de grandes gaseoductos muy vulnerables. En el grco 16.8 la distribucin de las mismas en las grandes reas productoras (total y porcentajes)

Figura 16.8. Distribucin de las reservas de gas en el mundo (por reas)

En el grco 16.9 se presenta la evolucin de las reservas en los ltimos 10 aos.

Figura 16.9. Evolucin de las reservas de gas

377

e) Produccin: La produccin total de gas en el ao 2.002 ascendi a un total de 2.274,7106Tep equivalentes a 2.527,6109m3. El principal productor fue Rusia, con 499,4106Tep (554,9109m3), seguida de Estados Unidos con 429,9106 Tep (547,7109m3), Canad con 165,2106Tep (183,5109m3), Reino Unido (92,8106Tep), Argelia (72,3106Tep), Noruega (53,9106Tep), Arabia Saudita (50,7106), etc. En el grco 16.10 se presenta la evolucin de la produccin en los ltimos 25 aos. f) Duracin prevista: A este ritmo de produccin, las reservas totales se agotarn, en un plazo de 60,7 aos, siendo los agotamientos parciales de las reservas de cada pas la mostrada en la tabla 10.9. Destacan los pocos aos de vida para los pases ms desarrollados: 9,6 aos para Estados Unidos 9,3 aos para Canad, 6,8 aos para el Reino Unido, entre otros.

Figura 16.10. Produccin mundial de gas

Estos agotamientos se producirn al ritmo de consumo actual. A medida que el gas vaya sustituyendo al petrleo, esta duracin se acortar drsticamente. En este perodo, la duracin de las reservas alcanz un mximo en el ao 1.993, a partir de aqu se ha ido decreciendo lentamente (a pesar de los nuevos yacimientos encontrados en este perodo) Grco 16.11 g) Consumo: Al igual que el petrleo (o incluso ms) el consumo de gas es inmediato al de su produccin. Figura 16.11. Duracin del gas

378

Donde s se encuentran grandes diferencias es entre la produccin y consumo por pases. Destaca el consumo de Estados Unidos, con 600,7106Tep (frente a una produccin propia de 492,9), Rusia con 349,6106Tep (frente a una produccin propia de 499,4), Canad con 72,6106Tep (frente a una produccin de 165,2), Reino Unido con 85,1106Tep (frente a 92,8 de produccin), Noruega con 3,5106Tep (frente a 53,9 de produccin), etc. Se observa que los pases ms desarrollados tienen mayor autonoma en el gas que en el petrleo, excepto Japn, cuya dependencia es total (no tiene recursos propios), y tambin que pases con fuerte desarrollo, como China e India, extraen gas slo para sus propias necesidades. En el grco de la gura 16.11 se muestra la evolucin de los consumos en los ltimos 25 aos, por grandes reas consumidoras. En el grco 16.12 se observa el trco de gas en todo el Mundo. En el se observan los trasvases de Rusia al resto de Europa (central), de Canad y Venezuela a Estados Unidos, de frica a Europa (todava incipiente), de Oriente Medio a Japn y de Australia, Brunei, Indonesia y Malasia, tambin a Japn. El trco de Canad y Mxico hacia Estados Unidos, as Figura 16.13. Trco mundial del gas como el de Rusia y Argelia hacia Europa se establece a travs de gaseoductos (pipelines), y todos los dems en barcos, como gases licuados (GLN)

Figura 16.12. Evolucin de consumo de gas

379

16.2. El proceso productivo

El proceso productivo encaminado al empleo del gas natural como combustible para la produccin de electricidad comprende las siguientes etapas: Prospeccin (bsqueda de nuevos yacimientos); perforacin de los pozos; extraccin del gas; tratamiento primario; transporte por gaseoducto; licuefaccin y almacenamiento (en muchos casos, el gas puede consumirse directamente como tal, sin necesidad de licuarlo); transporte martimo; almacenamiento del GNL y regasicacin; traslado del gas a la central trmica; combustin del gas para evaporar agua y accionar una turbina de vapor (o alternativamente, quemndolo directamente en una turbina de gas) Cuando el gas de distribuye a consumidores domsticos o industriales, el traslado del gas a los mismos requiere de una estaciones de compresin y las correspondientes redes de distribucin)

Perforacin del pozo Extraccin del gas Tratamiento primario Transporte por gaseoducto

Yacimiento

Almacenamiento del GNL y regasificacin

Transporte martimo del GNL

Licuefaccin y almacenamiento como GNL

Estacin de compresin

Transporte a la central

CO2 NOX SOX

Aire Agua

Transporte a consumidores

Turbina de vapor

Vapor

Combustin en una caldera de vapor

CO2 NOX SOX Aire

Gas domstico o industrial

Energa elctrica

Generador

Combustin en una turbina de gas

CO2 NOX SOX Aire

Combustin en un motor

Figura 16.14. Produccin de energa elctrica a partir del gas

16.3. Equipos y sistemas empleados

La primera etapa en la explotacin del gas natural es la prospeccin, o la bsqueda de nuevos yacimientos. Para ello se desarrollan una serie de estudios que pueden dividirse en dos categoras: estudios geolgicos y estudios geofsicos. En los primeros se realizan estudios de la supercie del terreno, a escala local o regional, buscando indicios (en rocas superciales o en ripios extrados

380

de perforaciones, etc.) relativos a la edad de la roca, gnesis, porosidad, permeabilidad, uidos incorporados, etc. Las tcnicas geofsicas pueden dividirse a su vez en tres etapas: ssmicas, gravimtricas y magnticas. (En todas ellas se busca la presencia en el subsuelo de rocas porosas o poco duras, que pudieran contener gas lquido empapado en su interior, o directamente bolsas de este en forma gaseosa) La tcnica ms empleada es la ssmica de reexin que se basa en las modicaciones que sufre una onda que viaja por el interior de la corteza terrestre, al atravesar capas de materiales discontinuas o de diferente composicin (porosidad, materiales, etc.)

Figura 16.15. Ssmica de reexin Como se ve en la gura 16.15, la onda provocada (en la supercie o en un pozo efectuado en el interior de la tierra) termina por reejarse en la supercie. La onda emisora y la reejada se comparan, y as puede obtenerse un perl ssmico del subsuelo. La experiencia acumulada y el uso de potentes simuladores, en 2D y 3D, han dado un gran impulso a esta tcnica. En el caso de exploraciones en tierra rme, la onda inicial puede originarse por una fuente explosiva, impulsiva (cada de martillo piln, maza, etc.) o vibratoria (excitador de vibraciones) En exploraciones of shore, en los fondos ocenicos, las herramientas pueden ser explosivas, implosoras, no explosivas de efecto burbuja o impulsivas sin burbuja. 381

(En este caso, las ondas reejadas se recogen en la supercie del mar mediante unos gefonos hidrfonos que convierten los desplazamientos mecnicos de la supercie en impulsos elctricos-) Una vez localizadas las zonas propicias se procede a efectuar sondeos de exploracin (wildcats), tendentes a determinar la presencia de gas, los tipos de rocas del subsuelo, la presencia de agua, la radioactividad en el mismo (indicadora de la arcillosidad), la porosidad y permeabilidad, registro de perles elctricos (conductividad elctrica), etc. Esta etapa culmina con la realizacin de otra serie de sondeos tendentes a determinar el potencial del yacimiento (sondeos de delimitacin), (presin, composicin y temperatura del gas), permeabilidad, ndice de productividad, volumen de gas extrable, ubicacin de la bolsa en el subsuelo, etc. La segunda etapa del proceso es la perforacin de los pozos de gas, que puede hacerse por diversos procedimientos, dependiendo de la naturaleza del yacimiento y de su ubicacin terrestre o martima. Para la perforacin se usa una herramienta con dientes de diamante que gira cortando el terreno accionada por un varillaje hueco desde la supercie a la vez que se va haciendo penetrar en el mismo. Figura 16.16

Figura 16.16. Broca de perforacin Para la extraccin de los ripios o detribus se emplea en lodo circulante, que se bombea a elevada presin desde la supercie por el interior del varillaje y sale de nuevo al exterior, con los residuos, por el hueco que queda entre el varillaje y el agujero perforado (el dimetro de la cabeza cortadora es mayor que el del varillaje) El sistema de rotacin consta de un motor de corriente continua (entre 500 y 3.000 C.V.) que transmite el giro a la denominada mesa de rotacin, y de esta, mediante una varilla de seccin cuadrada o hexagonal (Kelly), que encaja en la mesa de rotacin, al resto del varillaje (que como se dijo anteriormente son, en realidad, tubos huecos) Cuando la herramienta de corte ha descendido la longitud de una varilla se para la rotacin, se le empalma una nueva varilla y se conecta esta al 382

tramo de seccin cuadrada, para que quede lista para una nueva rotacin y descenso. El conjunto de la herramienta de corte, el lastrabarrenas (drill collar) que aporta el peso sobre la herramienta de corte, el varillaje ligero (drill pipe), y la varilla cuadrada insertada en la mesa, se denomina sarta de perforacin. Para la subida y bajada de la sarta de perforacin, el aadido de nuevas varillas, la entubacin del pozo, etc., se usa el sistema de elevacin. ste est constituido por una torre o mstil, cuya altura depende de que se disee para una, dos o tres varillas (en el caso de triples, puede alcanzar los 30 metros) La torre tiene poleas jas y mviles para el hizado de las varillas, cabrestantes y otros mecanismos para la conexin y desconexin de las varillas con rapidez y seguridad.

Figura 16.17. Torre y plato de perforacin

Una parte importante del equipo de extraccin es el sistema de lodos. (El lodo es un uido a base de agua o aceite, a los que se le aaden aditivos para mejorar ciertas propiedades, como la densidad, viscosidad, ltrado, PH, etc. Y cuya composicin depende del tipo de detritos a extraer). Sus funciones son las de refrigerar la herramienta de corte, lubricarla, refrigerar todo el varillaje y transportar los ripios hasta la supercie) El sistema de lodos est compuesto por las bolsas (de lodos limpios y sucios) provistas de agitadores para mantenerlos homogneos; las mesas vibratorias y los ciclones, para separar los ripios y recuperar los lodos; el sistema de bombeo y la cabeza inyectora, encargada de introducir el lodo por la parte interna del varillaje. Dependiendo del tipo de terreno, muchas veces, se hace preciso entubar y cementar el pozo (para evitar derrumbes y obturaciones del mismo) Para ello, una vez se ha perforado un tramo es preciso colocar una tubera de proteccin o revestimiento (casing) que luego se cementa por su parte exterior (inyectando una lechada de cemento entre esta y la roca)

Figura 16.18. Sistema de lodos

383

Una vez que el pozo est en situacin segura, se contina la perforacin con un diamante menor. El ltimo componente del sistema de perforacin es el preventor de erupciones (Blow Out PreventoeBOP), compuesto por un antepozo cbico de 2x2x2metros dotado de un sistema de vlvulas que evita la salida incontrolada y a presin del gas, en el transcurso de la perforacin. En el caso de explotacin en el mar (off shore), se emplean plataformas, que pueden ser jas o mviles. Las plataformas mviles se emplean principalmente en labores de explotacin. Las hay de cuatro tipos: - Barcazas de fondo plano, que una vez colocadas en el sitio de la exploracin se asientan sobre el fondo, lastrndolas (Barge) Figura 16.19. Esquema de un sistema de perforacin de gas - Plataforma de casco otante con patas telescpicas, que se apoyan rmemente en el fondo, y luego el

Figura 16.20. Sistema de perforacin en el mar (off shore)

384

casco se levanta hasta 20metros por encima del nivel del mar (Jack-up) (Se usan para profundidades menores de 100 metros) Plataformas semisumergibles, con una doble estructura. En la parte superior est la zona de trabajo y habitable, mientras que la inferior permite el llenado y vaciado de agua del mar. Al llegar al punto de trabajo se rellena con agua la parte inferior, hasta que la plataforma queda semisumergida (libre del oleaje) y luego se ancla al fondo marino (o se mantiene en posicin por hlices accionadas por motores controlados por un ordenador) Barcos de proforacin (drill-ships), que son barcos modicados sobre los que se instalan equipos de perforacin. Se utilizan en todo tipo de profundidades (de hasta 1.000 metros de columna de agua), y pueden anclarse o mantenerse en posicin mediante hlices (posicionamiento dinmico)

(Se utilizan en profundidades de hasta 300 metros) -

Las plataformas jas se emplean en la fase de explotacin del yacimiento (y se construyen a medida de cada uno) Contienen todos los elementos de las instalaciones jas, ms la central energtica, depsitos de varillas, talleres de mantenimiento e instalaciones para el personal. Estas plataformas jas se emplean en profundidades de hasta 300 metros. En profundidades mayores se emplean barcos adaptados denominados EPSO (produccin, almacenamiento y descarga otante), estructuras similares a boyas con un extremo muy largo, ancladas al fondo, denominadas spar, o plataformas denominadas tensin-leg o template. La tercera etapa del proceso es la extraccin del gas, mucho ms simple que la del petrleo, puesto que la pura expansin del gas en el yacimiento puede recuperar hasta el 80% de este. Cuando en los yacimientos de gas se encuentran tambin agua, la expansin se ve reducida, y la evacuacin natural no supera el 40 a 60%.

Figura 16.21 Plataforma de extraccin de gas

Para mejorar la recuperacin puede bombardearse CO2 o nitrgeno en la periferia del yacimiento, para conseguir que el gas salga al exterior. La cuarta etapa del proceso es el tratamiento primario, encaminado a reducir su contenido en agua (si lo tuviera), los gases cidos (CO2 y SH2), el mercurio, el nitrgeno y los hidrocarburos ms pesados. (Si el contenido del lquido es elevado se coloca un separador a pie del pozo, antes de introducirlo en el gaseoducto, o bien puede calentarse el gas extrado, para que no haya fase lquida)

385

Para la eliminacin del CO2 y del SH2 (necesaria para evitar corrosiones en los gaseoductos, o la formacin de hidratos con las consecuentes incrustaciones) se recurre a procesos de absorcin qumica, con absorbentes como amina y carbonato potsico (que posteriormente a baja presin y alta temperatura, pueden recuperarse) o a procesos de absorcin fsica, con zeolitas, formado tamices moleculares. Los gases resultantes son posteriormente tratados para convertirlos en azufre elemental, agua y CO2. Para la eliminacin del agua (que no slo produce la corrosin de los gaseoductos, sino que su congelacin, durante el proceso de lignefaccin, puede taponar sus circuitos), se emplean los tamices moleculares (zeolitas) y la albmina activada, siendo los primeros los ms empleados. La unidad de deshidratacin est compuesta por dos desecadores, uno de ellos en operacin y el otro en recuperacin (para esta accin se hace pasar gas seco y caliente que absorbe el agua, y luego se enfra por expansin producindose la condensacin del agua, que se recoge y se separa) Para la eliminacin del mercurio se hace pasar el gas por un lecho de absorbente slido, como pueden ser compuestos de azufre depositados sobre carbn activado o albmina. (El compuesto resultante no puede ser recuperado y se procede a su enterramiento) La quinta etapa es el transporte del gas por gaseoductos a presiones entre 40 y 100 bares (en los gaseoductos submarinos puede llegarse a presin de 240 bares) con velocidades del gas en su interior de 10 y 20m/s y dimetros entre 500 y 1.219mm (20 y 48 pulgadas)

Figura 16.22. Gaseoducto

386

El gas se bombea desde la estacin de bombeo de cabecera y si el gaseoducto es muy largo han de colocarse estaciones de bombeo intermedias. Las bombas son accionadas por turbinas de gas, que queman parte del propio gas circulante. Dado lo peligroso de las roturas, los gaseoductos se calculan para resistir la corrosin (externa e interna), la erosin interna, las acciones mecnicas externas (golpes, etc.), la fatiga, la sobrepresin, las fuerzas trmicas (dilataciones y contracciones), etc. Los gaseoductos disponen de dos tipos de protecciones: la pasiva, constituida por un revestimiento de polietileno y la activa, denominada sistema de proteccin catdica (para evitar fenmenos de corrosin electro-qumica) La sexta etapa es la licuefacin del gas, para convertirlo en GNL y transportarlo por medio de barcos. (Al licuar el gas, su volumen disminuye 600 veces) El proceso, enormemente complicado y costoso, se basa en enfriar el gas natural hasta los -160C, temperatura a la cual pasa a la fase lquida a presin atmosfrica. (Podra obtenerse un gas licuado a no tan baja temperatura, siempre que se mantuviera a una mayor presin. Sin embargo ello supone mayores riesgos y costes en los barcos de transporte y en los depsitos de almacenamiento, por lo que se preere trabajar a temperaturas prximas a los -160C) El gas tratado y seco se pre-enfra hasta los -20 y -35C, que hace que se condensen los hidrocarburos ms pesados, quedando un gas pobre formado por metano y etano. El condensado se enva a una unidad de fraccionamiento, donde se destila el metano, etano, propano y butano que estaban disueltos en el condensado. El resto, lquido, se enva a un estanque.

Figura 16.23. Esquema bsico del proceso de licuefaccin del gas natural 387

Parte de este etano y propano se utilizan como refrigerantes en la unidad de licuefaccin, y el resto se inyecta en la corriente de gas a licuar.

En un ciclo frigorco se dispone de un refrigerante cuya pripiedad principal es que condensa a alta temperatura y presin, y que vuelve a la fase de vapor al bajar la presin, robando el calor necesario de los alrededores. En la gura 16.24 se ve como el refrigerante en forma de vapor es recogido y comprimido por un compresor.

Este gas a alta temperatura se condensa fcilmente cuando baja la temperatura, cosa que ocurre hacindolo pasar por su intercambiador de agua fra o de aire. Cuando el lquido condensado y a alta presin se deja salir por una vlvula donde disminuya su presin, inmediatamente tiende a evaporarse, cosa que logra si su temperatura puede subir. Tal subida de temperatura es posible si existe un cuerpo caliente en contacto con el lquido refrigerante, como es el caso de los alimentos calientes que se introducen un una nevera domstica, por ejemplo.

En el caso de la refrigeracin del gas natural, el refrigerante es un mezcla de etano y propano, y el elemento a refrigerar, del que se roba el calor, el propio gas natural. En las plantas de GNL hay dos tipos de ciclos de refrigeracin. El primero enfra la mezcla etano-propano con agua fra (normalmente agua del mar), y luego se usa ese propano fro como refrigerante para la condensacin del gas natural en uno o ms ciclos de refrigeracin.

388

Para el accionamiento de los compresores se emplean turbinas de gas, que quema parte del gas a licuar. La sptima etapa del proceso la constituye el almacenamiento del gas licuado (tanto antes de su embarque como en el desembarco) Los tanques tienen que soportar las fuerzas hidrostticas del lquido (cuya densidad es de 450Kg/m3), impedir la salida de gases al exterior (o la entrada de aire desde el exterior) y tener una buena capacidad de aislamiento trmico (para evitar la evaporacin del GNL si sube la temperatura por encima de los -160C) Normalmente, los depsitos de GNL se componen de tres elementos principales y otros secundarios. Entre los primeros se encuentran el tanque interior, el tanque exterior y la capa aislante. Entre los segundos se encuentran las tuberas de llenado y vaciado, conductos de alivio de vapores (recuperacin del gas natural producido en la evaporacin: boil-off), vlvulas de seguridad, bombas criognicas sumergidas (la salida del GNL se realiza por el fondo) y sensores de nivel, presin, temperatura, etc., con la correspondiente monitorizacin. En la gura 16.25 se ve un ejemplo tpico de un tanque de GNL. Suelen tener una capacidad entre 100.000 y 150.000m3 (correspondiente a la carga de un buque metanero) y unas dimensiones de 70m. de dimetro y 45-50 de alto. El tanque interior puede ser autoportante (capaz de resistir las presiones del lquido) hecho de materiales que soportan bien las bajas temperaturas (acero

Figura 16.25. Depsito de gas natural licuado 389

inoxidable, aluminio, etc.), o tambin de membrana, cuya nica misin es retener el lquido, pues las fuerzas de presin son soportadas por el aislante, apoyado a su vez en la pared exterior. El techo del depsito interior est suspendido de la cpula del depsito exterior por medio de tirantes, y permite que no se junten los gases sobre la supercie del lquido con los que se encuentra bajo la cpula del tanque exterior. El aislante, constituido por perlita, vidrio celular foan-glas, lana de bra de vidrio, polietileno o poliuretano, rodea al tanque interno y al techo de este, y tiene un espesor aproximado de 1 metro. El tanque exterior debe ser estanco a los vapores del gas natural y se confecciona con hormign pretensado. Pueden ser de simple contencin o de doble contencin, segn sean capaces o no de retener una fuga del lquido del tanque interior (en el primer caso habra de disponerse de un tanque de recogida). El tanque exterior tambin debe proteger al GNL de las agresiones del medio (terremotos, incendios, impactos, etc.) El llenado de un tanque de GNL es una operacin delicada que debe hacerse bajo estrictos controles, para evitar el fenmeno conocido por rollover, consistente en una repentina gasicacin del GNL, que no puede liberarse a travs de las vlvulas de escape normales del tanque y que al originar un fuerte aumento de la presin en su interior, puede dar lugar a la rotura de este. (Normalmente, las diferentes cargas de GNL en un tanque no se mezclan. Se mantienen formando capas, pero en situacin inestable, pudiendo incluso intercambiar sus posiciones. Este cambio puede ser dramtico si la capa inferior es menos densa que la superior, lo que ocurre si se calienta, dando lugar a un brusco paso hacia la supercie y su gasicacin repentina) Para prevenir la estraticacin se deben conocer muy bien la estraticacin de densidades dentro del tanque, as como la del lquido que se descarga, para lo cual se dispone en los tanques de sensores de temperatura y sistemas de bombeo interiores. La octava etapa del proceso es el transporte del GNL en buques metaneros (a una presin ligeramente superior a la atmosfrica y a -163C) Los recipientes para la contencin del GNL estn formados por los tanques de almacenamiento y el aislamiento. A su vez, los tanques, normalmente constituidos por varias unidades independientes, se clasican en dos grandes grupos: tanques de membrana (de seccin prismtica) y tanques esfricos. Los tanques de membrana tienen una primera pared de chapa de acero inoxidable de 12mm de espesor (de acero al nquel) diseada especial-

Figura 16.26. Buques metaneros

390

mente para soportar los esfuerzos mecnicos o trmicos (corrugada con formas ortogonales) La segunda barrera est formada por otra capa de acero al nquel de 7mm de espesor. El aislamiento est formado por madera contrachapada, formado cajas rellenas de pequeas bolsas de perlita (xido de aluminio en bolitas y silicio), con un espesor de 170-300mm. Los tanques de esferas estn formados por un conjunto de esferas independientes de aluminio, con un espesor entre 100 y 200mm, apoyadas en un soporte cilndrico continuo. En este sistema no existe una barreta secundaria de contencin. El aislamiento es espuma de poliuretano o poliestireno, directamente aplicada sobre la supercie de la esfera. Como el GNL se va vaporizando durante el transporte (dependiendo del tipo de aislamiento y la temperatura ambiente, puede alcanzarse una evaporazacin boil-off- del 0,25% al da en los peores casos, hasta 0,13% en los mejores), ese es el gas que se emplea para la propia propulsin del buque (si es insuciente se embarca tambin fuel-oil convencional). Inicialmente se usaban calderas duales, pero hoy la tendencia es usar motores alternativos duales. La novena etapa de conversin del gas natural en electricidad la compone la regasicacin del mismo, en las denominadas plantas del regasicacin. Una planta de regasicacin est compuesta por los siguientes elementos: brazos telescpicos de descarga, lnea de descarga, depsitos de descarga, bombas secundarias y vaporizadores.

Figura 16.27. Esquema bsico de una planta de regasicacin 391

Los brazos telescpicos de descarga (y de carga) tienen un diseo especial, para permitir la conexin en las diferentes condiciones de carga del buque (diferentes alturas de otacin), mareas, oleaje, etc., sin perder la necesaria estanqueidad. Las terminales disponen de otros brazos (uno de ellos capaz de trasegar gas, si fuera necesario), y otro independiente para el retorno de vapores al barco para compensar el volumen del lquido bombeado (se enva gas en forma de vapor a una temperatura y presin que permita en todo instante mantener unas condiciones constante en el interior de los tanques) El caudal de bombeo suele ser de un 10% de la capacidad del barco en una hora, siendo una cantidad tpica los 1.200m3/h. La lnea de descarga conduce el lquido hasta los tanques de almacenamiento, introducindolo por la parte superior o la inferior, dependiendo de que el gas introducido sea ms denso que el almacenado o menos. Est formada por las bombas de descarga del buque, la conduccin criognica y el sistema de recuperacin del lquido evaporado (boil-off). De este lquido evaporado, una parte se enva a los tanques del barco, otra parte vuelve a licuarse (en un relicuador compuesto por compresores criognicos accionados por motores elctricos y son mezclados con el lquido que procede de los depsitos) y otra parte es enviada directamente al consumo (o en su caso, se hara arder en una antorcha) El GNL de los depsitos se enva al relicuador por medio de unas bombas sumergibles colocadas en el fondo de los depsitos (para que con su baja temperatura se produzca ms fcilmente la licuefaccin de los vapores) y desde all, y por medio de una batera de bombas de alta presin (80 bares), tambin accionadas elctricamente, se enva al GNL a los vaporizadores. Los vaporizadores pueden ser de dos tipos: de agua de mar o de combustin sumergida (el primero se utiliza cuando el agua de mar se encuentra siempre por encima de los 12C) En los vaporizadores de agua de mar (Figura 16.28), el GNL procedente de las bombas entra en un colector horizontal situado en una parte inferior y se distribuye por una serie de tubos verticales, con aletas de aluminio, en circulacin ascendente. Por la parte exterior de estos tubos se encuentran unos paneles por donde cae por gravedad el agua de mar, introducida por la parte superior del vaporizador. Figura 16.28. Esquema bsico de un vaporizador de agua mar En condiciones de temperatura de agua de mar normales

392

(18-201C), en los primeros dos metros todo el GNL se ha vaporizado, y en los cinco metros restantes de los tubos ya tiene una temperatura superior a los 0C. Un colector de gas situado en la parte superior recoge este y lo enva a la estacin de regulacin y medida. Los vaporizadores de combustin sumergida se componen de una cuba de agua que contiene un serpentn por donde circula el GNL. El agua es calentada por medio de un quemador sumergido y colocado en la parte inferior de la cuba. El combustible empleado en el quemador es una parte del gas evaporado (alrededor del 12%, lo que supone unas prdidas considerables si se emplea este mtodo)

Figura 16.29. Esquema bsico de un vaporizador de combustin sumergida

El dcimo paso lo constituye el transporte del gas a la central y la combustin del mismo. El transporte se efecta mediante un gaseoducto, y la combustin puede realizarse en una caldera de vapor, una turbina de gas o un motor de combustin interna. (Por lo dems, el funcionamiento de estos equipos es similar a los que queman petrleo lquido, variando slo la naturaleza de quemadores e inyectores)

393

16.4. Produccin de residuos e impactos ambientales

El gas es el combustible fsil ms limpio, tanto en su origen como ncleo ms en su uso como energa nal, especialmente cuando se ha sometido previamente al proceso de licuefaccin. Al ser las molculas de gas ms ligeras que las del petrleo, emite menos dixido de carbono que este al ser quemado, con la consiguiente reduccin del efecto invernadero. Adems, su ms fcil combustin reduce la emisin de dixido de carbono (CO) Su bajo nivel de xidos de nitrgeno (NOx) y de xidos de azufre (SOx) produce unos bajos efectos en relacin con la lluvia cida. Finalmente, al carecer de partculas slidas, los restos slidos de la combustin son despreciables. En la tabla 16.2 se presenta un estudio comparativo de las emisiones de gas, petrleo y carbn. Tabla 16.2. Comparativa de las emisiones de gas, petrleo y carbn en Libras por 109Btn Contaminantes CO2 CO NOx SOx Partculas Mercurio Gas natural 117.000 40 92 1 7 0 Petrleo 164.000 33 448 1.122 84 0,00 Carbn 208.000 208 457 2.591 2.744 0,01

Cuando el gas se usa como combustible en vehculos automvil se reducen las emisiones de xido de carbono (CO) en un 90-97%, en comparacin con la gasolina o gasoil. El anhdrido carbnico (CO2) lanzado a la atmsfera se reduce un 15%.

16.5. Evolucin previsible de los equipos y procesos

La tecnologa del gas natural avanza actualmente en dos direcciones: unas mejoras en las tcnicas de extraccin y otra en su conversin en combustibles lquidos, ms fciles de manejar (especialmente, para su trasporte y aplicacin al transporte) Dentro del primer grupo se encuentran las tcnicas de fractura en la roca contenedora, para facilitar la salida del gas. Consiste en inyectar en el yacimiento una mezcla de CO2 lquido y arena a alta presin, de manera que cuando se evaporiza el CO2 queda la arena, a travs de la cual puede pasar fcilmente el gas. Tambin, al igual que el petrleo, se tiende a emplear perforaciones direccionales, incluida la horizontal (dirigiendo la perforacin desde la 394

supercie mediante el accionamiento de la broca con una turbina y motores de fondo, accionadas por la presin del propio lodo inyectado) Tambin la perforacin con tubera continua (coiting tube), enrollada en una bobina, en labores de sondeo, as como la fracturacin de la formacin, introduciendo en la roca una mezcla de uidos y arena a presin. Tambin han alcanzado un gran desarrollo los sistemas de extraccin en el mar y a grandes profundidades. Por ltimo, tambin se est comenzando usar mltiples perforaciones de poco dimetro (menores de 30cm), ejecutadas directamente, y sin recurrir a lodos. Dentro del segundo grupo se desarrollan varias tcnicas encaminadas a obtener combustibles lquidos partiendo del gas natural, entre las que destaca la produccin de diesel sinttico por el procedimiento conocido por Fisher-Tropsch. Tambin resulta prometedora la tcnica de recogida del CO2, resultante del uso del gas natural en pilas de combustible, y no lanzarlo a la atmsfera. Otro aspecto de almacenamiento del gas, que se est desarrollando rpidamente, es el almacenamiento del gas natural en cantidades masivas, utilizando depsitos subterrneos, como puede ser la recarga de yacimientos agotados, el almacenamiento en acuferos (desplazando el agua de la parte alta del mismo al inyectar el gas a presin), almacenamiento en cavernas de sal vaciadas por lixiviacin (disolucin de la masa de sal en agua y extraccin de esta), minas abandonadas (de sal y otras) (gura 16.30)

Figura 16.30. Almacenamiento en cavernas lixiviadas de sales En estos momentos existen ms de 500 almacenes subterrneos de gas, de los cuales 410 se encuentran en Estados Unidos, 60 en la Unin Europea y 21 en Rusia, con una capacidad total de ms de 240.000 millones de m3 (106.000 en USA)

395

Su nalidad aparte de regularizar el suministro, es la dotacin de reservas estratgicas.

16.6. El coste de la energa del gas

El coste de la energa del gas es muy variable, dependiendo de su uso directo como energa nal (calefaccin, coccin, etc., en hogares, por ejemplo), o para convertirlo en electricidad (coste del KWh con este combustible). As

Figura 16.31. Evolucin del coste del gas, por zonas

mismo, si se usa el gas natural directamente, o si es preciso su licuefaccin y posterior regasicacin, los costes son muy diferentes. En cualquier caso el coste del gas ha sufrido, y sufrir, fuertes oscilaciones, dependiendo de mltiples factores, unos relacionados con la disponibilidad del recurso (nuevos yacimientos, por ejemplo), dicultad de extraccin (en el mar, por ejemplo), tecnologas empleadas, etc., y otras relacionadas con

Figura 16.32. Evolucin del coste del gas segn usos

396

factores asociados al mercado (especulaciones de compra-venta, conictos, etc.) En el Figura 16.31 puede verse el precio del gas en diferentes pases, en los ltimos 18 aos (en cntimos de euro por KWh trmico) (CIF: precio a la entrada en el pas, descargado del metanero o en la red gasista) En el Figura 16.32 puede verse la evolucin del precio para diferentes aplicaciones, donde ya se encuentran incluidos los costes del gaseoducto (incluyendo los derechos de paso), el almacenamiento y los costes de distribucin a los usuarios. (En 2003 correspondan 1,42 cntimos al gas; 0,29 a transmisin y almacenamiento y 1,04 a distribucin) En el caso de que haya que proceder a la licuefaccin, transporte martimo y regasicacin, los costes se incrementan considerablemente. El Observatorio Mediterrneo de la Energa (OME), estima 0,39 cntimos de euro por KWh trmico el coste de la licuefaccin, 0,15 cntimos para el transporte y 0,07 el de regasicacin. Con todos estos valores, el gas natural a pie de central y transportado en buques metaneros tiene un coste medio de 2,32 cntimos de euro el KWh trmico. El coste del KWh elctrico generado a partir del gas natural puede sufrir fuertes variaciones, dependiendo de la tecnologa empleada (turbina de vapor convencional, turbina de gas, ciclo combinado, cogeneracin, etc.) A ttulo de ejemplo, para los costes del gas del ao 2003 se tiene: Para una turbina de gas: 14,76 cntimos de euro, correspondientes 10,05 costes de capital, 1,24 a operacin y mantenimiento y 3,47 a combustible. Si se aaden los costes indirectos, el coste medio se elevara a 24,22 cntimos de euros, en un rango entre 19,38 y 34,09. Para una turbina de gas de ciclo combinado: 3,63 cntimos de euro correspondiendo 0,91 a costes de capital, 0,31 a operacin y mantenimiento y 2,11 a combustible. Si se aaden los costes indirectos, el coste medio se sita en los 10,65 cntimos, con un mnimo de 8,98 y un mximo de 19,81 cntimos.

397

398

Вам также может понравиться

- Actividad Remedial Fisica 4toДокумент1 страницаActividad Remedial Fisica 4toJuan Pablo Galindo BeltranОценок пока нет

- Castellano 5to AñoДокумент2 страницыCastellano 5to AñoJuan Pablo Galindo BeltranОценок пока нет

- Castellano 4to AñoДокумент2 страницыCastellano 4to AñoJuan Pablo Galindo BeltranОценок пока нет

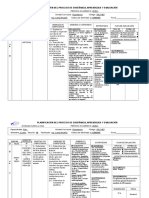

- Formatos Modelos de Planificación Con EjemploДокумент2 страницыFormatos Modelos de Planificación Con EjemploJuan Pablo Galindo BeltranОценок пока нет

- Planificacion Orientacion y ConvivenciaДокумент3 страницыPlanificacion Orientacion y ConvivenciaJuan Pablo Galindo BeltranОценок пока нет

- Modelo de PlanificacionДокумент5 страницModelo de PlanificacionJuan Pablo Galindo BeltranОценок пока нет

- Planificacion Orientacion y ConvivenciaДокумент3 страницыPlanificacion Orientacion y ConvivenciaJuan Pablo Galindo BeltranОценок пока нет

- PLANIFICACION Gasotecnia 2015-1Документ6 страницPLANIFICACION Gasotecnia 2015-1Juan Pablo Galindo BeltranОценок пока нет

- Conexiones Vacio SP PDFДокумент28 страницConexiones Vacio SP PDFIsmael Arroyo DiazОценок пока нет

- Laboratorio 2Документ18 страницLaboratorio 2Devora Miluska AlfaroОценок пока нет

- Predimensionamiento de Vigas de Concreto Armado (Metodo Convencional, Por Categoría Y Aporticado)Документ1 страницаPredimensionamiento de Vigas de Concreto Armado (Metodo Convencional, Por Categoría Y Aporticado)emilio velasquezОценок пока нет

- Investigación Halogenuros de AlquiloДокумент9 страницInvestigación Halogenuros de AlquiloIsa QueenОценок пока нет

- Ejercicios para RepasarДокумент6 страницEjercicios para RepasarCheka kevinОценок пока нет

- RP 003-16 Check List ExtintoresДокумент1 страницаRP 003-16 Check List ExtintoresJéssica FuentealbaОценок пока нет

- Problemas 2. Classroom 2019 IДокумент5 страницProblemas 2. Classroom 2019 IAlain Llanqui ChocataОценок пока нет

- Metrado y Presupuesto LT60 KV SUBTERRANEOДокумент23 страницыMetrado y Presupuesto LT60 KV SUBTERRANEOEFECTO STHIRОценок пока нет

- Historia de Las Operaciones Mineras en El Peru - Angie FloresДокумент5 страницHistoria de Las Operaciones Mineras en El Peru - Angie FloresAngie FloresОценок пока нет

- Transportador de Tornillo Sin FinДокумент33 страницыTransportador de Tornillo Sin FinJacqueline JonesОценок пока нет

- 05.01.07 (08) (09) Concreto F'C 210 kg-cm2 en MuroДокумент5 страниц05.01.07 (08) (09) Concreto F'C 210 kg-cm2 en Muroopty3Оценок пока нет

- Cuadro Comparativo de Materiales No FerrososДокумент11 страницCuadro Comparativo de Materiales No Ferrososbrizeida_cruzОценок пока нет

- 03 Especificaciones Tecnicas Arquitectura - Modulo CДокумент14 страниц03 Especificaciones Tecnicas Arquitectura - Modulo CGiancarlo Pareja T.Оценок пока нет

- Informe LosaДокумент20 страницInforme LosaDORIS YANET FERNANDEZ MIREZОценок пока нет

- 03.-Especificaciones Tecnicas ArquitecturaДокумент22 страницы03.-Especificaciones Tecnicas ArquitecturaHarold Lazo ValdiviaОценок пока нет

- Astm D2855Документ7 страницAstm D2855Mike ArqОценок пока нет

- Flow Sheet de MineralesДокумент6 страницFlow Sheet de MineralesHeiner Yamil Ordoñez SantosОценок пока нет

- La PlataДокумент9 страницLa PlataMayra KatherineОценок пока нет

- Documento Ae-3. - Analisis de Costos Horarios de Maquinaria PDFДокумент12 страницDocumento Ae-3. - Analisis de Costos Horarios de Maquinaria PDFWiiliam Enrique González HerediaОценок пока нет

- MTC E 112 Determinación de Los Factores de Contracción de Los SuelosДокумент5 страницMTC E 112 Determinación de Los Factores de Contracción de Los SuelosYerlin CarolinaОценок пока нет

- Especificaciones Técnicas PinturaДокумент3 страницыEspecificaciones Técnicas PinturaAlbert Turpo67% (3)

- MetabisulfitoДокумент9 страницMetabisulfitoCristian ArnaoОценок пока нет

- Técnicos Anexo J Art253 8 Estrcturas de Seguridad Hasta 2016 12Документ1 страницаTécnicos Anexo J Art253 8 Estrcturas de Seguridad Hasta 2016 1242807408Оценок пока нет

- Eett Mejoramiento Viv 2019Документ3 страницыEett Mejoramiento Viv 2019hugoОценок пока нет

- Itemizado DrywallДокумент1 страницаItemizado DrywallOscar GuevaraОценок пока нет

- LISTA DE ÚTILES 3 B DanaeДокумент1 страницаLISTA DE ÚTILES 3 B DanaeDanae MartínezОценок пока нет

- Tesis Marianela Grandon 2011Документ96 страницTesis Marianela Grandon 2011emyОценок пока нет

- Liquidacion de Obra Administracion DirectaДокумент24 страницыLiquidacion de Obra Administracion DirectafranklinОценок пока нет

- Ejemplo de EdtДокумент2 страницыEjemplo de EdtGoyo AlvarezОценок пока нет

- Proceso Constructivo Vivienda UnifamiliarДокумент19 страницProceso Constructivo Vivienda UnifamiliaralaskaОценок пока нет