Академический Документы

Профессиональный Документы

Культура Документы

Avance Proyecto Procesos II

Загружено:

Sergio GomezАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Avance Proyecto Procesos II

Загружено:

Sergio GomezАвторское право:

Доступные форматы

Proyecto final Procesos de Manufactura II

UNIVERSIDAD NACIONAL DE COLOMBIA DEPARTAMENTO DE INGENIERIA MECANICA Y MECATRONICA

DISEO DE UN MOLDE PARA LA INYECCION DE PIEZAS

Autores Pedro Andrey Can Jimnez Sergio Alejandro Gmez Gmez

Proyecto final Procesos de Manufactura II

ndice General

1. 2. 3. 4. 5. 6. 7. Introduccin.. x Objetivos . xx Descripcin de la pieza.. xx Diseo de la pieza . xx Material de fabricacin de la pieza x Diseo del molde xx Bibliografa. x

Proyecto final Procesos de Manufactura II

1. Introduccin.

Actualmente existen diferentes formas para crear una presa o agarre de escalada para muros artificiales, dependiendo de la complejidad de su geometra, del tipo del material con que se desea fabricar e incluso las propiedades que debe tener cada pieza, etc. Debido a la variabilidad de la geometra de estas piezas en muchos casos se realizan moldes artesanales, con pocos detalles y de poca duracin impidiendo realizar una cantidad considerables de estas. Actualmente hay moldes de madera, planchas de poliuretano, silicona entre otros. Todo esto condiciona el proceso para la fabricacin de estas piezas. En este proyecto se desea abordar el procedimiento de fabricacin de un molde de inyeccin para tales fines, de manera que se logre conseguir una pieza con la misma geometra varias veces reduciendo costos de fabricacin. La inyeccin es el proceso por el cual un material, se introduce en el interior de un molde cerrado, a alta velocidad y presin (controladas), donde se enfra adquiriendo la forma del mismo.

2. Objetivos.

Lo que se quiere conseguir con este proyecto es crear un molde de inyeccin para una pieza determinada utilizada en muros artificiales de escalada. Se mostraran las fases y procesos que se tienen que llevar a cabo para la fabricacin del molde de inyeccin, se analizarn costos y efectividad de la fabricacin de estas piezas por este mtodo respecto a los ya existentes y la viabilidad de la implementacin de dicho proceso.

3. Descripcin de la pieza.

Debido a la alta diversidad geomtrica presente en las piezas utilizadas en muros de escalar y a la complejidad e irregularidad presentada por estas (figura.1), por sencillez se ha decidido optar por el diseo de un molde para una pieza con caractersticas geomtricas comunes con la opcin de ampliar el procedimiento para otras geometras a partir de este diseo posteriormente.

Proyecto final Procesos de Manufactura II

Figura 1. Diseos de diversos tipos de presas de escalar

La pieza seleccionada para el diseo fue la siguiente:

Figura 2. Pieza seleccionada para diseo del molde

4. Diseo de la pieza.

Para el diseo se la pieza se realiz un modelo aproximado en nx 8.5 obteniendo una pieza con caractersticas geomtricas y dimensiones aproximadas a la pieza seleccionada para la fabricacin del molde, a partir de este modelo se realizara todo el desarrollo del molde.

Proyecto final Procesos de Manufactura II

Figura 3. Pieza modela en nx 8.5

Figura 4. Vista isomtrica de la pieza modelada.

5. Material de fabricacin de la pieza.

Para la fabricacin de la pieza se analizaron diferentes tipos de resinas. Las resinas, en general pueden ser clasificadas entermoplsticas y termfijas. Las termoplsticas se presentan slidas a temperatura ambiente siendo procesadas por calentamiento, fusin y enfriamiento en un molde apropiado. Este proceso puede serejecutado ms de una vez, de modo que estas resinaspueden ser recicladas. Lasresinas termfijas, una vez moldeadas no pueden serreprocesadas. Entre los termoplsticos ms conocidos estn el PVC, el Nylon, el Polietileno y el ABS,los que son procesados por inyeccin, extrusin o soplado. Estas resinas tienen unaexcelente 5

Proyecto final Procesos de Manufactura II

resistencia qumica, pero requieren una gran inversin en moldes, lo quehace imposible utilizarlos en bajos volmenes de produccin. Algunas resinas termfijas tienen las mismas limitaciones de procesamiento que las termoplsticas y tambin exigen altas inversiones en moldes y equipos. Las resinas queson la excepcin a estas limitaciones son las de polister insaturado, ster vinlicas y epxicas. Estas resinas son lquidas y procesadas al adicionar substancias especiales(catalizadores y acelerantes) que las transforman en slidos a temperatura ambiente. En los procesos actuales de fabricacin de presas se utilizan resinas epoxicas con algunos aadidos como arena o piedras, para la eleccin del material a usar en la fabricacin se opt por una resina polister que posee caractersticas similares a la resina epoxi.

6. Diseo del molde.

Para garantizar el buen funcionamiento de un polmero inyectado, es imprescindible tener en cuenta los fenmenos de transporte y particularmente el flujo del polmero. Recurdese que no se habla de molculas o iones como los metales fundidos, sino de largas cadenas de macromolculas en estado gomoso. Las entradas son as diseadas para mejorar el flujo y para permitir un orden distributivo del mismo. Las entradas ms comunes son:

Tipo de entrada

Esquema

Caracterstica

Entrada de canal

(sin esquema) Alimentan de manera directa desde la cavidad.

Entrada cnica

Alimentan el polmero permitiendo una ligera relajacin de esfuerzos.

Entrada puntiforme

Se llenan desde los bebederos; comnmente usadas en moldes de tres placas, permiten altas velocidades y se llenan con facilidad; pueden eliminarse sin dificultad de la pieza moldeada.

Entrada lateral

Alimentan desde un lado del molde; comnmente utilizadas para impresin mltiple.

Proyecto final Procesos de Manufactura II

Entrada anular Se usan para moldear partes huecas ya que su flujo es previamente modificado a la forma final.

Entrada de diafragma

Similares a las compuertas anular, pero distribuyen el material fundido desde el canal de alimentacin.

Entrada de abanico

Sirven para cubrir reas grandes o largas de manera homognea y distributivamente correcta.

Entrada de lengeta

Estas compuertas minimizan el efecto de jet y ayudan a lograr un flujo de rgimen laminar cuyo nmero de Reynolds es adecuado para la inyeccin.

Entrada de cinta o laminar

Sirven para moldear homogneamente reas planas y delgadas, sobre todo en productos translcidos y transparentes como objetivos de policarbonato, lminas de PMMA y dispositivos pticos de medicin, ya que minimiza las aberraciones cromticas y pticas debidas a ondas formadas por flujo en rgimen turbulento.

Tabla 1. Tipos de alimentacin por inyeccin. Tomado de: http://inyeccionplasticos.net/5.html

Por preferencia estas entradas se utilizan en el diseo del molde por algunos diseos CAD que pueden simular el flujo de los polmeros a travs del molde. Tambin se tiene que tener en cuenta el tipo de maquina inyectora que se piensa usar (o con la que se cuenta) para el diseo completo del molde. Tomando como ejemplo una maquina de inyeccin comercial la Haida hdx568 las caractersticas a groso modo de esta maquina que se deben considerar son: Capacidad de Inyeccin, Fuerza de Cierre y Capacidad de Plastificacin. (Datos para diseo del molde ) Ya que el molde no es directamente un elemento de la mquina de inyeccin, este debe construirse especialmente para cada pieza. Consta, como mnimo de dos mitades, que se fijan a las placas de sujecin de la unidad de cierre (una en el lado de cierre y la otra en el lado de inyeccin). El tamao mximo del molde viene determinado por el tamao de las placas de sujecin, as como por la distancia entre guas de la propia mquina. Tras el proceso de llenado y solidificacin, el molde se abre por el plano de particin, quedando generalmente la pieza y la mazarota adheridas a la mitad del molde del lado extractor (lado de cierre). Se llama mazarota al plstico que se moldea preo que no pertenece a la pieza, est compuesta por el bebedero y los canales de distribucin.

Proyecto final Procesos de Manufactura II

El movimiento de apertura del molde acciona el sistema extractor que se deshar finalmente de la pieza moldeada y solidificada. Al efectuarse el movimiento de cierre se produce la recuperacin del mecanismo extractor, que se encontrar en su posicin final cuando dicho movimiento haya finalizado. Mediante una boquilla situada junto a la cavidad del molde se establece una conexin entre ste y el cilindro de inyeccin, con la que puede empezar de nuevo el proceso de llenado. El husillo impulsa a elevada presin la masa plastificada hacia la cavidad del molde. Con el inicio del llenado del molde empieza la fase de refrigeracin, que termina cuando el material se ha solidificado para formar una pieza estable.

Figura 5. Esquema de un molde de inyeccin, a) Inyeccin b) Remocin del modelo. Tomado de: http://www.eis.uva.es/~macromol/curso07-08/inyeccion/

Una vez teniendo en consideracin todos estos aspectos ya el molde de inyeccin tiene que cumplir las siguientes funciones; permitir la entrada y distribucin del material fundido, moldear el material fundido hasta darle la forma deseada, facilitar el enfriamiento del material fundido para termoplsticos o bien aportar la energa de activacin necesaria en el caso de termoestables o elastmeros y por ultimo y mas importante facilitar el desmoldeo de la pieza (Remocin del modelo). Para asegurar que el molde cumpla con todas las funciones satisfactoriamente se deben considerar los siguientes aspectos para su diseo; numero de cavidades, el sistema de alimentacin, el sistema de salida de aire, el sistema de refrigeracin, el sistema de desmoldeo de la pieza y el sistema de alineacin y centrado.

Вам также может понравиться

- La Empresa de Energia de Bogota Siete Administraciones y Un Costoso Proyecto Por TerminarДокумент178 страницLa Empresa de Energia de Bogota Siete Administraciones y Un Costoso Proyecto Por TerminarSergio GomezОценок пока нет

- Guia de Laboratorio #5Документ3 страницыGuia de Laboratorio #5Sergio GomezОценок пока нет

- INTRODUCCIÓNДокумент1 страницаINTRODUCCIÓNSergio GomezОценок пока нет

- CalculodeTubo y RacorДокумент3 страницыCalculodeTubo y RacorSergio GomezОценок пока нет

- Grafos (Un Mosaico)Документ3 страницыGrafos (Un Mosaico)Sergio GomezОценок пока нет

- INTRODUCCIÓNДокумент1 страницаINTRODUCCIÓNSergio GomezОценок пока нет

- Data Sheet VentosaДокумент2 страницыData Sheet VentosaSergio GomezОценок пока нет

- INTRODUCCIÓNДокумент1 страницаINTRODUCCIÓNSergio GomezОценок пока нет

- Data Sheet Generador VacioДокумент1 страницаData Sheet Generador VacioSergio GomezОценок пока нет

- Paper IeeeДокумент4 страницыPaper IeeeSergio GomezОценок пока нет

- Inf12 Modelado e IdentificacionДокумент9 страницInf12 Modelado e IdentificacionSergio GomezОценок пока нет

- Taller Tensión - Resistencia de MaterialesДокумент3 страницыTaller Tensión - Resistencia de MaterialesSergio GomezОценок пока нет

- Taller 3Документ2 страницыTaller 3Sergio GomezОценок пока нет

- Plan de NegociosДокумент39 страницPlan de Negociosa200180971Оценок пока нет

- Filtro PasabajosДокумент1 страницаFiltro PasabajosSergio GomezОценок пока нет

- Taller 3Документ2 страницыTaller 3Sergio GomezОценок пока нет

- Taller 3Документ2 страницыTaller 3Sergio GomezОценок пока нет

- Problemario 3Документ7 страницProblemario 3Melisa Marquez Gomez0% (1)

- 3.2 Ecuaciones de Movimiento - Coordenadas Normal y TangencialДокумент1 страница3.2 Ecuaciones de Movimiento - Coordenadas Normal y TangencialddemonizeОценок пока нет

- CONFORMACIÓNДокумент51 страницаCONFORMACIÓNRenzo GonzalezОценок пока нет

- ManualTV PDFДокумент4 страницыManualTV PDFAlex ArmendarizОценок пока нет

- Análisis del sistema de puesta a tierra de la Casa de la Cultura de GuayaquilДокумент27 страницAnálisis del sistema de puesta a tierra de la Casa de la Cultura de GuayaquilGiovanni CedeñoОценок пока нет

- Agitación eficienteДокумент43 страницыAgitación eficienteJuanCarlosOrtizHuanca0% (1)

- Campos VectorialesДокумент31 страницаCampos VectorialesYoberth EspinozaОценок пока нет

- Ensambles PermanentesДокумент4 страницыEnsambles PermanentesPaloma Fernández100% (1)

- Balanzas Digitales Solo Peso Fenix 08 Lexus Manual EspanolДокумент11 страницBalanzas Digitales Solo Peso Fenix 08 Lexus Manual EspanolEfrain MercadoОценок пока нет

- ACOUSTIC CONTROL CDJ-830S Instruction ManualДокумент6 страницACOUSTIC CONTROL CDJ-830S Instruction ManualNICHITA VICTORОценок пока нет

- ML713 Centrales HidroeléctricasДокумент6 страницML713 Centrales HidroeléctricasRoberto MenaОценок пока нет

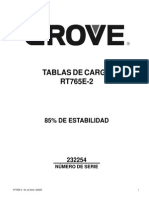

- RT765E-2 - No de Serie 232254 - Tablas de cargaДокумент20 страницRT765E-2 - No de Serie 232254 - Tablas de cargaFelipe Schönffeldt Torres50% (2)

- Fuerzas ConservativasДокумент10 страницFuerzas ConservativasyomiОценок пока нет

- Almacenamiento en Estanterias y Estructuras - NTP - 298Документ8 страницAlmacenamiento en Estanterias y Estructuras - NTP - 298matymatОценок пока нет

- Formulas Más Empleadas en FísicaДокумент3 страницыFormulas Más Empleadas en FísicaLuisMiguelDuarteVergaraОценок пока нет

- 02 - Física en Procesos Industriales - Control V1 PDFДокумент3 страницы02 - Física en Procesos Industriales - Control V1 PDFfrancisco arayaОценок пока нет

- Determinación de permeabilidad de suelos granularesДокумент15 страницDeterminación de permeabilidad de suelos granularesAmir Hadi MoralesОценок пока нет

- La hipérbola y sus elementosДокумент18 страницLa hipérbola y sus elementosDiego BenitesОценок пока нет

- Prueba de Diagnóstico Ciencias Naturales, Octavo Año, 2010Документ6 страницPrueba de Diagnóstico Ciencias Naturales, Octavo Año, 2010jonathancastrodaza83% (6)

- Diseñoii 3Документ21 страницаDiseñoii 3LuisHernandezVelascoОценок пока нет

- Calorimetría mide calorДокумент5 страницCalorimetría mide calorJohancito VillarroelОценок пока нет

- Anexo 3. Ejercicios Calculo Resueltos 2Документ6 страницAnexo 3. Ejercicios Calculo Resueltos 2SIAETОценок пока нет

- Plano, Ecuac. Vectorial y HomoteciaДокумент9 страницPlano, Ecuac. Vectorial y Homoteciaomm2607Оценок пока нет

- Velocidad Máxima en Un Canal TrapecialДокумент12 страницVelocidad Máxima en Un Canal TrapecialAnonymous rwKXhIiОценок пока нет

- METODO DE CAQUOT Final (Modo de Compatibilidad) PDFДокумент10 страницMETODO DE CAQUOT Final (Modo de Compatibilidad) PDFAnonymous mnyCjzP5Оценок пока нет

- Informe Salsa de Tomate. TerminadoДокумент7 страницInforme Salsa de Tomate. TerminadoFelipeОценок пока нет

- Magnetrón (Campos Electrmagnéticos)Документ5 страницMagnetrón (Campos Electrmagnéticos)Carlos Hortúa CalderónОценок пока нет

- Interpretación de La Matriz de FlexibilidadДокумент2 страницыInterpretación de La Matriz de FlexibilidadNadiaОценок пока нет

- Tablas EspectroДокумент86 страницTablas EspectroYuri Jesus V.Оценок пока нет