Академический Документы

Профессиональный Документы

Культура Документы

Revista#13 Esab - Soldagem Aço Cr-Mo pg56

Загружено:

João Diego FeitosaОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Revista#13 Esab - Soldagem Aço Cr-Mo pg56

Загружено:

João Diego FeitosaАвторское право:

Доступные форматы

ABRIL

13

2010

#13 2010

GLOB A L S OLUTI ON S FOR L OC AL C U S T O M ERS EVERY W H ERE

Crescimento do mercado de leo e Gs gera perspectivas positivas para o setor de soldagem

ABRIL

13

2010

ABRIL

13

2010

ndice

ESAB colabora com a formao de soldadores de um dos principais clientes do Sul do Brasil Parceria ESAB/Tom Engenharia na construo de tanques da RNEST Atendimento de alto nvel Novas embalagens asseguram qualidade do produto e adequao sustentabilidade Troca de conhecimentos tericos e prticos no Consolda 2009 Etapa paulista da Olimpada do Conhecimento GMH Sistema seguimento de junta automtico Novos alimentadores AristoFeed Novos produtos para o mercado Pipeline Linha de produtos para o segmento Naval & Offshore OK Aristorod 12.50: evoluo e qualidade no segmento automotivo Solues completas para soldagem de peas cilndricas Produtividade e qualidade para o revestimento (cladding) Aplicaes prticas da tecnologia ESAB para revestimento em fita Revestimento em fita Inconel por ESW Revestimento de vlvulas para a indstria petroqumica Soldagem de Aos CrMo Seleo de Equipamentos de Proteo Individual Parte 2 Caracterizao de juntas de tubos inoxidveis supermartensticos soldados com consumveis Superduplex 2509 ESAB Esporte Clube Crnica

pgina 8 pgina 12 pgina 15

pgina 17 pgina 19 pgina 20

28 Feira Internacional da Mecnica

pgina 18

pgina 28 pgina 29 pgina 30 pgina 32

pgina 33 pgina 36 pgina 41 pgina 42 pgina 50 pgina 53 pgina 56 pgina 64

Oportunidades no horizonte do mercado de leo e Gs pgina 24

pgina 69 pgina 76 pgina 78 COMBIREX

pgina 38

ABRIL

13

2010

Editorial

A crise no final de 2008, a recuperao gradual da economia a partir do segundo semestre de 2009 e a retomada mais consistente e slida em 2010 marcam trs momentos extremos e que causaram um grande impacto no mercado mundial. Durante esses dois ltimos anos, o mercado viuse obrigado a rever investimentos, adequar salrios e benefcios, ajustar estruturas nova realidade, refazer planejamentos estratgicos, tributrios, de marketing , entre outros projetos essenciais para a superao de metas e objetivos. Nesse ambiente, planejamento e reviso de despesas foram palavras de ordem. Durante esse perodo difcil e conturbado, nosso desafio de transformar produtos e servios em soluo continuou. Para atingir tais metas, continuamos a realizar diversos treinamentos em parceria com clientes, associaes e instituies de ensino. Participamos de congressos, eventos de aprimoramento de profissionais, alm de investir na formao de novos profissionais do segmento de soldagem e corte, como, por exemplo, em parceria com o Senai. Conhecemos nosso negcio, sabemos qual nosso core business e quais so os nossos objetivos. Todavia, acreditamos que, por sermos uma empresa centenria, global e lder no segmento, somos uma fonte ilimitada de conhecimento, o qual temos a obrigao de disseminar de maneira ordenada e estruturada. Esta edio revela de forma harmoniosa o quanto estamos comprometidos em divulgar nossos conhecimentos, aprender com nossos clientes e nos envolver com a formao das novas geraes. Veremos, tambm, a crnica Os Mestres do Metal, que nos leva a uma viagem no tempo, e a matria da editoria Preto e Amarelo, que nos mostra o envolvimento entre soldagem e futebol! A ESAB, por ser uma empresa comprometida com seus clientes, se esfora permanentemente para conhecer cada vez mais seus clientes, usurios e suas respectivas necessidades. Para que isso acontea, entre em contato conosco, pelo endereo marketing@esab.com. br. Por meio dele, voc poder nos contar histrias e experincias vividas com nossos produtos. Sua participao essencial para nosso crescimento e sucesso! Pedro Rosetti Neto Gerente Nacional de Vendas

ABRIL

13

2010

#13 2010

#13 2010

G L O B A L S O L U T I O N S F O R L O C A L C U S T O M E R S E V E RY W H ERE

Crescimento do mercado de leo e Gs gera perspectivas positivas para o setor de soldagem

Expediente

Publicao institucional da ESAB Brasil Rua Zez Camargos, 117 Cidade Industrial CEP. 32210-080 Contagem MG marketing@esab.com.br www.esab.com.br Diretor-Presidente Ernesto Eduardo Aciar Diretor de Vendas e Marketing Newton de Andrade e Silva Diretor Financeiro Lus Fernando Velasco Gerente de Marketing Antonio Plais Gerente Nacional de Vendas Pedro Rossetti Neto Coordenao da Revista Soluo ESAB Cristiano Borges Produo Prefcio Comunicao (31) 3292-8660 prefacio.com.br Jornalista responsvel Cristina Mota MG 08071 JP Redao Alexandre Asquini e Pamella Berzoini Reviso Cibele Silva Editorao Trcio Lemos e Angelo Campos Fotografias Arquivo da ESAB / outros Reviso tcnica Antonio Plais ESAB Cristiano Borges ESAB Flvio Santos ESAB Jos Roberto Domingues ESAB Pedro Muniz ESAB

ABRIL

13

2010

A ESAB est presente no setor termonuclear. Somos fornecedores dos consumveis utilizados na Eletrobras Termonuclear Eletronuclear, responsvel por construir e operar as primeiras usinas termonucleares do pas, Angra 1 e Angra 2, parte da Central Nuclear Almirante lvaro Alberto (CNAAA), localizada na praia de Itaorna, em Angra dos Reis (RJ). Um terceiro empreendimento, Angra 3, est em construo: em 2015, quando entrar em operao, a nova unidade ter uma potncia eltrica de 1.405 MW (trmica de 3.782 MW) e poder gerar mais de 10 milhes de MWh por ano carga equivalente a um tero do consumo total do Estado do Rio de Janeiro, segundo dados de 2008.

M E T I U AQ

ABRIL

13

2010

B A ES

ABRIL

13

2010

Mascarello

ESAB colabora com a formao de soldadores de um dos principais clientes do Sul do Brasil

Arquivo Grupo Mascarello

Vista area do parque fabril do Grupo Mascarello

ESAB est presente em importante iniciativa desencadeada por um dos seus principais clientes no Sul do pas: o Grupo Mascarello, da cidade de Cascavel, no Estado do Paran. Trata-se da re-estruturao e ampliao do Centro de Treinamento Operacional (CTO), que promove a preparao e a especializao de soldadores e tambm de outros profissionais para as duas empresas industriais do Grupo, a Comil Silos e Secadores e a Mascarello Carrocerias e nibus, ambas localizadas na BR-277, km 598, no Distrito Industrial Luiz Benjamim Crespi, em Cascavel. A ESAB cedeu em comodato trs mquinas de soldagem, que j esto sendo utilizadas em treinamentos, e tambm atuou na preparao dos instrutores de soldagem. O gerente de Engenharia de Operaes, Thiago Gomes de Oliveira, explica que a

preocupao com a formao e o aprimoramento de soldadores e tambm de outros profissionais envolvidos no processo produtivo faz parte da histria das empresas que compem o Grupo Mascarello. Com a constituio da Mascarello Carrocerias e nibus, houve, naturalmente, uma demanda maior por soldadores, j que os procedimentos de soldagem so um fator crucial no processo de produo da montadora. Atualmente, temos mais de 120 mquinas de soldagem operando na Mascarello, com cerca de 240 soldadores, e outras 40 mquinas de soldagem na Comil, com aproximadamente 80 soldadores, diz o gerente, assinalando que 90% desse parque de mquinas, nas duas empresas, correspondem a equipamentos da ESAB, que tambm fornece consumveis e outros insumos. Ele aponta um outro elemento que evidencia a importncia da soldagem para as empresas

ABRIL

13

2010

Mascarello

industriais do Grupo: Trabalhamos com linhas de montagem que renem vrios soldadores, responsveis pelos diferentes pontos do processo. Para que se possa ter uma ideia, uma linha voltada para a produo de nibus urbanos tem nada menos do que 40 soldadores.

Incio da parceria

Quando a Mascarello Carrocerias e nibus estava perto de entrar em operao, em 2003, ficou claro que haveria dificuldades para conseguir o nmero de profissionais qualificados na rea de soldagem, como exigem as operaes da empresa. Constatamos que, realmente, no havia soldadores no mercado local e que nossa regio no estava qualificando esse tipo de profissional. A alternativa encontrada foi de formar os profissionais contratados ainda sem experincia alguma. Para isto, selecionamos uma equipe de instrutores operacionais, que foram qualificados para atuarem nesse processo de formao, disse Thiago, destacando que, nesse ponto, foi fundamental a parceria com a ESAB, que treinou os profissionais selecionados, possibilitando que se transformassem em instrutores do Grupo Mascarello. Em razo da diversidade dos produtos fabricados pela Comil e pela Mascarello Carrocerias e nibus, cada uma dessas empresas tem as suas prprias linhas e o seu respectivo gerente de produo. Porm, dentro de um critrio de racionalidade, reas de apoio como Recursos Humanos, o Centro de Treinamento Operacional (CTO) e a rea de Infraestrutura e Meios de Fabricao

trabalham indistintamente para as duas empresas. Quando os instrutores terminaram sua preparao na ESAB e estavam prontos para sua nova tarefa, passou-se a melhorar a qualificao do pessoal das empresas, com um sistema de treinamento ponto a ponto. Ou seja, quando um soldador apresentava alguma deficincia ou encontrava certa dificuldade, os instrutores iam at ele e tratavam a questo, ministrando os ensinamentos adequados para sanar o problema. A partir dessa sistemtica, foi possvel perceber que seria fundamental o estabelecimento de uma rotina: todo funcionrio que entrasse nos setores de soldagem deveria passar por um treinamento. A preparao especializada aprimora a qualidade do servio, diminui o retrabalho e, portanto, reduz o nmero de horas empregadas na fabricao de cada produto, minimiza a perda de material, ajuda a combater o desperdcio e garante mais qualidade a todo o processo, assegura o gerente, acrescentando: Essa primeira estrutura de treinamento melhorou bastante o processo de soldagem nas duas empresas. E comeamos a perceber que a rotina poderia e deveria crescer, especialmente porque nossos procedimentos de soldagem se referem especialmente ao ao galvanizado, um material que apresenta complexidades que o soldador precisa conhecer para fazer um bom trabalho.

Qualificao ainda melhor

Por enquanto, a Comil e a Mascarello Carrocerias e nibus desenvolvem as atividades de treinamento junto rea da produ-

Mais de cinco dcadas de histria

A trajetria do Grupo Mascarello remonta segunda metade da dcada de 1950, quando foi fundada a Comil, que, desde o incio, atua na rea de mecanizao e modernizao de atividades da agricultura, com uma linha de produtos que atualmente inclui, alm de silos e secadores, elevadores e maquinrio agrcola. Detentora de uma marca de alta respeitabilidade no mercado, a empresa investe em pesquisa e desenvolvimento de novas tecnologias para o segmento, gera solues customizadas para a agricultura e tem exportado tecnologia em armazenamento, secagem e transporte de gros. No ano 2000, foi constituda a segunda empresa do Grupo Mascarello, a Mascor Imveis, que atua no mercado imobilirio, com destaque para loteamentos e empreendimentos residenciais e comerciais. Mais jovem organizao do Grupo, a Mascarello Carrocerias e nibus, criada em 2003, pioneira do setor no Paran. A empresa oferece 1.300 empregos diretos a Comil conta com 650 funcionrios e j superou a marca das 7 mil unidades produzidas. Atualmente, seu portflio exibe 12 modelos de produtos destinados ao transporte de passageiros em meio urbano, viagens rodovirias e outras necessidades. A proposta da empresa desenvolver e oferecer produtos com alto nvel de aproveitamento de espao, agregando conforto, sofisticao, segurana e tecnologia.

10

ABRIL

13

2010

Mascarello

Fotos: Arquivo Grupo Mascarello

Equipe da Mascarello

o. H uma sala especfica em cada uma das duas fbricas, nas quais so desenvolvidas as partes tericas dos treinamentos. Em cada uma das empresas, h tambm locais apropriados para os treinamentos prticos de soldagem. Existe essa estrutura, que funciona bem, mas queremos aprimorar todo o processo. A ideia distanciar o treinamento da produo e organizar o Centro de Treinamento Operacional (CTO) como uma unidade separada. Ser uma estrutura de carter didtico, que permitir acomodar mais facilmente o pessoal em atividade de

treinamento, informou o gerente. As instalaes do CTO funcionaro em um prdio j existente no interior da planta da Comil e que est sendo preparado para essa sua nova finalidade. As duas plantas so vizinhas, de modo que no haver qualquer dificuldade para o deslocamento dos treinandos. As trs mquinas cedidas pela ESAB j esto sendo utilizadas. Junto a mais uma mquina pertencente ao Grupo Mascarello, elas iro equipar o novo CTO, que dever entrar em operao no segundo semestre de 2010.

Novo Centro vai aprimorar a formao de profissionais

O instrutor Emanuel Biasi Anzorena explica que as atuais atividades do Centro de Treinamento Operacional (CTO) so desenvolvidas por dois instrutores: ele prprio e seu colega, Edson Telles de Camargo, havendo ainda um terceiro profissional em preparao e que em breve tambm atuar como instrutor. Ministramos treinamento de soldagem, com aulas tericas e prticas, e treinamentos voltados para a rea de projetos de produo, especificamente, desenho tcnico e metrologia bsica e avanada, estes em sala de aula, disse. Outros profissionais tambm dividem seu conhecimento, atuando como instrutores convidados. Anzorena reala a importncia do novo Centro. Ele concorda que as atividades de treinamento esto vivendo um perodo de transio e que vo para o que se pode chamar de uma casa prpria. O Centro ter instalaes fsicas especficas. Estamos desenvolvendo um planejamento para ter um local com mais capacidade, de modo a atender demanda das fbricas. As condies e o contedo dos treinamentos continuaro a responder s necessidades das duas empresas industriais do Grupo. Alm disso, os treinandos estaro fora do ambiente de produo, com mais tranquilidade para aprender. Didaticamente, ser importante, porque teremos um ambiente separado da produo. Os treinandos estaro 100% voltados para as atividades do treinamento. Em razo de o Grupo Mascarello atuar em uma regio marcadamente vocacionada para a agricultura e a avicultura, praticamente no h mesmo mo de obra especializada no setor industrial. De acordo com o instrutor Edson Telles de Camargo, para formar profissionais qualificados em soldagem, h dois caminhos: um deles convidar os auxiliares de produo j empregados no Grupo, e o outro, abrir recrutamentos externos. Neste caso, os trabalhadores so recrutados como auxiliares de produo e encaminhados para o treinamento de soldagem. Se obtiverem boas notas de aprendizagem, sero promovidos a soldadores. Caso contrrio, continuaro como auxiliares de produo. Para os auxiliares treinados, uma oportunidade de crescimento, de obter uma profisso, assinala o instrutor. Edson sublinha que, entre os recrutados no processo de seleo, raramente se encontra um trabalhador com alguma experincia em soldagem. Alguns detm algum conhecimento, adquirido em oficinas mecnicas ou em metalrgicas de pequeno porte. Mas so treinados da mesma forma, pois, para ns, a solda deve ser de muita qualidade. S depois da qualificao que eles estaro prontos para atuar na linha de produo. O foco dos treinamentos na rea de soldagem est nos processos MIG e MAG, os mais utilizados nas empresas industriais do Grupo Mascarello. As reas de produo das empresas do Grupo usam em

ABRIL

13

2010

11

Mascarello

menor escala o processo TIG. Para preparar algum para atuar com soldagem nesse processo, selecionamos um soldador j qualificado que, ento, recebe o treinamento especfico, diz Edson. Com relao ao contedo, o instrutor explica que h informaes e conhecimentos que so ministrados em aulas tericas, na sala de treinamento, e depois exemplificados nas aulas prticas. Em linhas gerais, os ensinamentos abrangem, primeiramente, conhecimentos mais bsicos e, gradativamente, chegam aos tpicos e procedimentos mais complexos. Como h um grande nmero de treinandos sem formao profissional anterior, so oferecidos uma viso geral do que a soldagem, informaes sobre a existncia de diferentes processos e um detalhamento maior das tcnicas, equipamentos e procedimentos nos processos MIG e MAG. Explicamos o que solda MIG, o que solda MAG e falamos a respeito dos tipos de gases empregados nos dois casos. Falamos tambm sobre os tipos de arcos eltricos e suas funcionalidades. E mostramos o significado da continuidade da solda, os mais comuns defeitos de soldagem e por que preciso haver qualidade no resultado do trabalho de soldagem, diz o instrutor. Alm disso, os instrutores enfatizam a questo da segurana, com o uso dos Equipamentos de Proteo Individual (EPIs), indispensveis em qualquer procedimento de soldagem. O profissional que faz o curso tem que sair bem consciente da importncia da utilizao dos EPIs. E ns avaliamos esse quesito no decorrer do treinamento. As atividades tm a durao necessria para a absoro dos conhecimentos e da prtica em situao real de soldagem. O treinamento em solda MAG, por exemplo, tem carga de 80 horas, com atividades tericas e prticas focadas somente nesse processo. O nmero de dias pelos quais ser distribuda essa carga horria diferente em cada programa de treinamento, dependendo, sobretudo, da disponibilidade dos treinandos, j que certas turmas, em razo das necessidades da produo, passam meio perodo atuando como auxiliares de produo e meio perodo em treinamento. O Grupo Mascarello j formou mais de 200 soldadores. Com o novo Centro, as

condies de planejamento das atividade de treinamento vo melhorar. Ao todo, o Centro dispor inicialmente de quatro mquinas. Com isso, poderemos treinar quatro soldadores na parte da manh e quatro tarde, e assim, preparar at 16 soldadores por ms, avalia Edson.

Manuteno

O instrutor Anzorena informa que o CTO dispe de um diagnstico das necessidades de treinamento nas empresas industriais do Grupo e adianta que h um trabalho em andamento visando preparao de pessoal para a manuteno preventiva e corretiva de mquinas. Clio Valmorbida, supervisor de Manuteno, trabalha na Mascarello Carrocerias e nibus desde o incio. Comecei na empresa 20 dias depois da inaugurao, conta com orgulho, assinalando que viu a chegada das primeiras mquinas da ESAB. Houve a compra de um lote inicial e, depois, medida que a produo foi crescendo, foram sendo adquiridos novos lotes, at que se completasse o nmero de mquinas hoje disposio. As primeiras mquinas ainda esto em operao regular e isso se deve ao trabalho da manuteno. H um profissional na empresa responsvel pelo cuidado com as mquinas de soldagem. Ele fez o primeiro mdulo de treinamento de manuteno de mquinas e alimentadores na filial da ESAB em Porto Alegre, diz Valmorbida, informando que o Grupo Mascarello tem planos de preparar um outro profissional de manuteno para atuar no segundo turno de produo. O gerente Thiago Oliveira assinala que a relao do Grupo Mascarello com a ESAB bem antiga, e Clio Valmorbida sublinha que a longevidade na parceria tem efeitos prticos significativos para as aes de manuteno. Temos todos os manuais e cdigos da ESAB. Com o tempo, a gente vai conhecendo o comportamento dos equipamentos nas condies em que so utilizados e, assim, formamos uma boa noo do consumo, o que permite manter um pequeno estoque das peas de manuteno mais usadas e de consumveis, diz, fazendo questo de frisar que o atendimento da ESAB sempre rpido e sem burocracia.

Soldagem na produo da Mascarello Carrocerias e nibus

12

ABRIL

13

2010

Ao lado do cliente

Parceria ESAB/Tom Engenharia na construo de tanques da RNEST

Halinson Faustino Dias Campos Consultor ESAB Brasil Francklin Machado Tom Engenharia

ada vez mais, a ESAB Brasil vem se destacando como parceiro preferencial de seus clientes. A empresa procura, constantemente, oferecer solues diferenciadas e promover todo o suporte para o melhor desempenho das companhias que utilizam seus produtos. Um exemplo o trabalho desenvolvido junto Tom Engenharia. A empresa iniciou suas atividades em 1973 e, atu-

almente, est presente em diversos segmentos, entre eles Engenharia de leo e Gs. uma das empresas responsveis pela edificao da Refinaria do Nordeste Abreu e Lima RNEST , da Petrobras, construindo e montando tanques que iro suprir metade da necessidade de armazenamento do empreendimento. Sero 61 tanques, cujos dimetros nominais variam entre 3 e 63 metros e alturas nominais, entre 5 e 15 metros. As insta-

ABRIL

13

2010

13

Ao lado do cliente

laes sero destinadas ao armazenamento de derivados, resduos, produtos qumicos, dreneiros, leos e diversos tipos de gua. Para sua construo e montagem, do ponto de vista de soldagem, estima-se que sero necessrios cerca de 50,5 quilmetros de solda, com uma quantidade total aproximada de 81 toneladas de metal depositado.

Clculos e testes

A parceria da ESAB compreendeu desde o clculo estimativo de consumo de consumveis de soldagem de cada junta da obra at a sugesto de Especicaes de Procedimento de Soldagem (EPS) e treinamento prtico das solues em termos de consumveis, equipamentos e sistemas mecanizados de soldagem. No Centro de Desenvolvimento de Processos ESAB (Process Centre), em conjunto com a equipe da Tom Engenharia, todas as possibilidades de juntas, geometria de chanfros e parmetros de soldagem foram comparadas via testes prticos de solda. Com base nos resultados obtidos e em simulaes, realizou-se uma anlise entre os processos eletrodo revestido, arco submerso utilizando-se o Tankwelder, equipamento ESAB especco para a soldagem de tanques e arame tubular mecanizado. A Tabela I apresenta os resultados obtidos para produtividade e custos totais por metro de solda, estimados tendo como referncia o processo por eletrodo revestido (100%) para as soldas horizontais e verticais dos costados dos tanques. No que se refere ao processo por ele-

trodo revestido, a menor produtividade deve-se ao fato de este ser um processo manual, com relativa baixa taxa de deposio e ciclo de trabalho. J o processo Arco Submerso, apesar de sua mecanizao e alta taxa de deposio, mostrou-se inferior ao processo arame tubular mecanizado. Isso se deve ao longo tempo necessrio para montagem e preparao do equipamento de arco submerso, reduzindo signicativamente o ciclo de trabalho deste. Em se tratando do processo arame tubular mecanizado, o menor tempo de montagem e preparao, aliado possibilidade do uso de mais de um equipamento por junta simultaneamente, permite um ciclo de trabalho signicativamente maior em relao aos demais processos avaliados, resultando em uma maior produtividade. Em meio s vrias possibilidades de juntas e geometria de chanfros levantadas no trabalho em parceria entre Tom Engenharia e ESAB, as conguraes aprovadas via simulao e testes prticos e seus detalhes constam na Figura 1.

Tabela I: Comparativo de processos em custo e produtividade

Comparativo dos processos Nmero de mquinas Produtividade dos processos Tempo estimado para soldagem de cada metro Nmero de horas trabalhadas por ano Custos totais por metro Unidade un m/h h h/ano $/m Reticadores (SMAW) 100% 100% 100% 100% 100% Tank welder (SAW) 13% 176% 57% 100% 261% Rail Track (FCAW) 33% 422% 24% 100% 91%

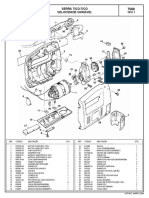

Chanfro K simtrico OK Backing Pipe 9

Chanfro X

Chanfro meio V OK Backing Concave 12H

Chanfro em V OK Backing Concave 13

Figura 1: Juntas e backings testados e aprovados para soldagem vertical e horizontal de tanques

14

ABRIL

13

2010

Ao lado do cliente

Tabela II: Metais de base do projeto e respectivos consumveis aplicados Metal de Base ASTM A 240 Tp 439 ASTM A 283 Gr. C ASTM A 36 Metal de Adio Shield Bright 309L Dual Shield 7100 LH Dual Shield 7100 LH Classicao ASME SFA/AWS A5.22 E309LT1-1 ASME SFA/AWS A5.20 E71T-1C(M)/ E71T-9C(M)

A soluo completa oferecida ao cliente pela ESAB corresponde a arames tubulares selecionados de acordo com o metal de base (conforme mostrado na Tabela II) e

equipamento Railtrac FW1000 (Trator compacto e motorizado), associados ao uso de backings cermicos OK. O alto ciclo de trabalho aliado ao bom aspecto dos cordes fez do Railtrac FW1000 a soluo perfeita para a aplicao, minimizando a demanda por soldadores com grande habilidade e reduzindo prazos e custos com formao e capacitao de pessoal. A aplicao de backings cermicos OK foi um fator que contribuiu signicativamente para uma maior produtividade. Eles proporcionaram razes com tima aparncia, sem necessidade de remoo de contrassolda, fazendo com que a soldagem casse ainda mais produtiva. importante salientar que, para a seleo das juntas, buscou-se tambm minimizar o embicamento e empeno das chapas.

Aprovao

Frente a estes resultados, a Tom Engenharia optou pela soluo proposta pela ESAB e, alm dos consumveis e equipamentos j citados, houve a aquisio tambm de equipamentos e perifricos como a LAI 550 (fonte de energia MIG/MAG), Miggytrac 1500 (trator compacto utilizado para soldagem MIG/MAG e arame tubular), Origofeed 304 P4 (Alimentadores de arame para soldagem semiautomtica em servios de produo mdia e pesada), alm de outros perifricos e acessrios. Outro fator determinante para o sucesso deste projeto refere-se ao suporte tcnico da ESAB no processo de incio da obra. Tcnicos da ESAB treinaram a equipe da Tom Engenharia, capacitando-a para a aplicao do processo de soldagem selecionado. Sempre com o foco no cliente, a ESAB seguir com essa parceria at o m das obras, previsto para 2012, e tambm em futuros projetos.

ABRIL

13

2010

15

Foco no cliente

Atendimento de alto nvel

ada vez mais preocupada com a excelncia no atendimento de seus clientes, a ESAB vem buscando ampliar seus canais de comunicao e disponibilizar uma equipe de profissionais altamente qualificados para dar suporte aos clientes antes, durante e aps a compra de seus produtos. Esta equipe o Customer Care, um departamento criado para atender aos clientes, servios autorizados e equipes internas, fornecendo solues de alto nvel e suporte rpido e eficaz para torn-los cada vez mais competitivos em seus negcios. O foco do Customer Care ESAB estreitar o relacionamento e, como consequncia, fidelizar clientes atravs da satisfao com servios e produtos.

Abrangncia

A atuao do Customer Care abrange interfaces com todas as equipes da Amrica do Sul, presentes no Brasil, Argentina, Chile, Panam e Colmbia. Objetivando respostas rpidas e precisas, a estrutura do Customer Care Amrica do Sul tambm conta com interfaces existentes no grupo ESAB, presente nos cinco continentes, onde a troca de informaes chave para solues eficazes.

Equipe

A equipe formada por engenheiros e tcnicos para fornecer solues que efetivamente agreguem valor ao negcio do cliente e funcionar como um canal de

16

ABRIL

13

2010

Foco no cliente

comunicao cliente-ESAB sempre disponvel e com grande facilidade de acesso.

Garantia Caso necessite realizar algum servio em seu equipamento dentro do perodo de garantia, o cliente deve procurar um dos Servios Autorizados ESAB (SAEs), onde ele encontrar uma equipe tcnica capacitada e sempre disponvel para a realizao do atendimento. Ao solicitar peas para este tipo de servio, os SAEs enviam ao PA um Relatrio de Servio Tcnico, cujos dados so compilados e minuciosamente analisados, gerando aes de melhoria nos produtos, os quais so acompanhados at um ano depois da implantao da melhoria. Treinamento e Educao O PA Treinamento e Educao programa, organiza e realiza treinamentos para que cada profissional ESAB seja capacitado, constantemente atualizado e esteja sempre apto a oferecer um atendimento de qualidade e solues eficazes aos clientes. Standard & Automation Este ponto de atendimento responsvel pelo suporte tcnico ao cliente em campo, e tambm pela soluo de dvidas tcnicas via telefone e e-mail. Sempre que necessrio, o PA Standard & Automation realiza testes e simulaes em laboratrio, fornece suporte e treinamento em entregas tcnicas de equipamentos no cliente e revisa os manuais de instruo dos equipamentos.

Estrutura

O Customer Care estruturado em cinco Pontos de Atendimento (PAs): Help Desk, Peas de Reposio, Garantia, Treinamento e Educao e Standard & Automation. Help Desk Neste ponto de atendimento acontece o primeiro contato do cliente com a ESAB. Os clientes tm suas demandas ouvidas, registradas e, a partir da, so geradas aes para tratar cada solicitao. Quando necessrio, feito o redirecionamento da solicitao para outro departamento ou PA, sempre com acompanhamento at a concluso do atendimento, garantindo o envio rpido e eficaz da soluo ao cliente. Peas de Reposio Para garantir que os clientes tenham todo o suporte necessrio na compra de peas de reposio para seus equipamentos ESAB, este PA os auxilia na identificao de componentes e cdigos das peas. Alm disso, l tambm so realizados, em conjunto com a Logstica, estudos para definio de estoques e melhoria contnua no atendimento de peas de reposio, objetivando agilizar a entrega das peas aos clientes.

Desafios

Durante 2010, o Customer Care ir ampliar ainda mais a estrutura dos servios, atravs de sistemas informatizados para atendimento e tambm da gesto de atendimentos dos SAEs. Tambm meta realizar os vrios treinamentos tcnicos e comerciais j programados, objetivando tornar a equipe ESAB cada vez mais capacitada para suportar solues e esclarecer dvidas dos clientes.

Entre em contato com o Customer Care pelo e-mail faleconosco@esab.com.br

ABRIL

13

2010

17

Foco no cliente

Novas embalagens asseguram qualidade do produto e adequao sustentabilidade

teno s necessidades dos clientes e, ainda, adoo de processos e produtos ambientalmente adequados so premissas da ESAB, empresa certificada globalmente pelas normas ISO 9001 e 14001, relativas Qualidade e ao Meio Ambiente, respectivamente. Neste sentido, alteraes recentes em embalagens foram realizadas, com bons resultados. Para muitos clientes, tambores Marathon Pac para MIG/MAG e FCAW so fundamentais para maximizar a eficincia e qualidade de produo. Isso porque o Marathon Pac pode reduzir o tempo gasto nas trocas de bobinas e manutenes em quase 95%. A tcnica especial de enrolamento utilizada durante a embalagem assegura que o arame nunca estar torcido ou empenado, propiciando soldas bem posicionadas e perfeitamente alinhadas. Tambm em funo da tcnica especial, o processo de desenrolamento do tambor automtico, no sendo necessrio equipamento de desbobinamento e nenhuma fora adicional, como no caso de um tradicional carretel rotativo. Isso se traduz em uma menor taxa de desgaste para o alimentador de arame.

Reciclvel

O Marathon Pac segue tambm, a tendncia de adequao responsabilidade ambiental: sua embalagem, composta de tambores de papelo octogonais classificados como Resduos No Perigosos Classe II, totalmente reciclvel. Ela pode tambm ser redobrada aps o uso, economizando espao de armazenamento.

Ainda seguindo a diretriz ambiental da ESAB, as embalagens dos equipamentos foram alteradas. Antes, elas eram compostas de polionda, plstico alveolar formado por duas lminas planas unidas por nervuras longitudinais. Os materiais foram progressivamente substitudos por embalagens em papelo, reciclveis, e classificadas como Resduos No Perigosos Classe II. Atualmente, 100% das embalagens dos novos equipamentos de solda so feitas em papelo.

18

ABRIL

13

2010

Evento

28 Feira Internacional da Mecnica

Cristiano Borges Departamento de Marketing ESAB Brasil

Como principal destaque para o evento teremos o pr-lanamento de um inversor multi-processo e multi-tenso de 400A. O equipamento, que ter o nome revelado somente durante o evento, promete revolucionar o mercado de soldagem. Dividindo as luzes com este novo inversor teremos a fonte MIG/MAG, tambm inversora e multi-tenso, AristoMig 5001i MultiVoltage. O equipamento, apresentado como pr-lanamento na Feimafe 2009, estar presente e disponvel para demonstraes, mostrando suas inmeras funcionalidades, utilizado em conjunto com o painel de controle U82. Apresentaremos tambm novidades em automatizao de soldagem e o novo equipamento para corte automatizado CNC, a Combirex, um sistema extremamente eciente e focado em cortes de alta performance e baixo custo. Presente tambm como pr-lanamento na Feimafe 2009, a linha ESAB de acessrios e EPIs para soldagem e corte ser apresentada aos clientes. Ocialmente lanada no segundo semestre de 2009, a ampla linha de produtos ser apresentada ao pblico. Proteo visual, respiratria, vestimentas de segurana, acessrios e muito mais. Sempre atenta s necessidades do mercado, a ESAB contar em seu estande com uma rea exclusivamente dedicada aos clientes do segmento Oil & Gs. Os tcnicos ESAB apresentaro solues para as mais diversas necessidades em soldagem para este segmento.

Estande na 27 Feira Internacional da Mecnica, em 2008

ealizada desde 1959, acontece em So Paulo, de 11 a 15 de maio, a Feira Internacional da Mecnica. Em sua 28 edio, a Mecnica apresentar mquinas para trabalhar metal, plstico, borracha e outros, alm de ferramentas e uma srie de outros equipamentos direcionados tanto para as reas de produo quanto para manuteno da indstria. Para a edio 2010, so esperados cerca de 1.960 expositores de mais de 35 pases e pblico de 116 mil pessoas vindo de 40 pases diferentes. Como principal fornecedor de produtos para soldagem e corte para o mercado sulamericano, a ESAB conta com uma longa histria de participaes no evento e estar presente na edio 2010 num amplo estande de 176 m. Durante os cinco dias da feira, sero apresentados ao pblico os principais lanamentos e prlanamentos de produtos previstos para o ano de 2010.

Visite o estande da ESAB: esquina das ruas A e P. Nossa equipe est pronta para receb-lo.

ABRIL

13

2010

19

Evento

Troca de conhecimentos tericos e prticos no Consolda 2009

o perodo de 26 a 29 de outubro de 2009, foi realizado o XXXV Congresso Nacional de Soldagem. O evento, organizado pela Associao Brasileira de Soldagem, contou com a ESAB como patrocinador. No primeiro dia de evento, a ESAB, mostrando a sua fora e conhecimento no segmento de leo e Gs, realizou uma palestra sobre Soldagem de Aos Resistentes a Fluncia que veio ao encontro das necessidades do mercado brasileiro e despertou interesse do pblico. No decorrer do evento, foram discuti-

dos diversos temas relativos a processos de soldagem, metalurgia e comportamento dos materiais, projetos e fabricao de estrutura soldadas, fsica da soldagem, automao e robtica, dentre outros. A ESAB, preocupada com pesquisa e desenvolvimento, participou de diversos trabalhos tcnico-cientficos, fornecendo insumos para sua realizao e tambm desenvolvendo e publicando trabalhos, como Caracterizao de Juntas de Tubos Inoxidveis Supermartensticos Soldados com Consumveis Superduplex 2509 e Soldagem de Estruturas Pesadas de Ao Inoxidvel Ferrtico.

Ronaldo Cardoso Junior, da ESAB Brasil, durante apresentao no Consolda

20

ABRIL

13

2010

Evento

Etapa paulista da Olimpada do Conhecimento

Rgis Filho

m novembro de 2009, a ESAB apoiou em So Paulo um dos mais vibrantes e significativos eventos voltados ao estmulo da formao profissional no Brasil, organizado pelo Servio Nacional de Aprendizagem Industrial (Senai): a etapa paulista da Olimpada do Conhecimento, que classificou concorrentes para a sexta edio dessa competio em nvel nacional, realizada no perodo de 9 a 14 de maro de 2010, no Rio de Janeiro. A fase nacional da Olimpada do Conhecimento aconteceu juntamente com a competio continental America Skills, que reuniu jovens de outros pases das trs Amricas e teve carter classificatrio para o torneio mundial WorldSkills, marcado para 2011, em Londres, na Inglaterra.

A etapa de So Paulo teve concorrentes em 45 reas de formao profissional, algumas das quais especficas para portadores de deficincias fsicas. As provas foram realizadas no Pavilho de Exposies do Anhembi, um dos maiores e mais importantes da capital paulista, entre 9 e 12 de novembro. Durante os quatro dias, os concorrentes, somados a milhares de outros estudantes de escolas pblicas e privadas, emprestaram quele recinto, normalmente dedicado a feiras de negcios, uma aura marcadamente juvenil. Havia muito entusiasmo e curiosidade sobre as tecnologias empregadas na indstria, mas, principalmente, interesse pelos caminhos profissionais que elas podem abrir. Um estande da ESAB, localizado junto rea em que foram

ABRIL

13

2010

21

Evento

realizadas as provas de Soldagem, foi bastante procurado pelos jovens visitantes. A ESAB forneceu todos os principais equipamentos utilizados nas provas que envolveram atividades de soldagem. Ao todo, foram cedidas 48 mquinas, a maior parte utilizada pelos competidores da rea de Soldagem: cinco nas provas de Caldeiraria, e as demais, nas atividades de Manufatura Integrada. A empresa disponibilizou tambm todos os consumveis empregados pelos alunos na competio, e quantidades adequadas de spray antirrespingo. Alm disso, ofereceu 140 cortinas, usadas na proteo dos boxes de solda, as mangueiras para os gases, cabos, cabos porta eletrodo e tochas TIG e MIG-MAG, informou Valdemir de Oliveira Primo, coordenador da rea de Soldagem, do Senai-SP, ele prprio um ex-aluno que, no final da dcada de 1980 e incio dos anos 1990, participou de forma vitoriosa dos torneios nacionais e internacionais de formao profissional que precederam a Olimpada do Conhecimento.

O significado

Qual exatamente a importncia de um evento em que estudantes de cursos profissionalizantes competem para mostrar conhecimentos e habilidades? O presidente da Federao das Indstrias do Estado de So Paulo (Fiesp), Paulo Skaf, disse acreditar que a educao seja, em ltima anlise, um caminho para o crescimento. Sem poder comparecer sesso de encerramento, Skaf enviou mensagem aos concorrentes, sublinhando que, durante toda a competio, os estudantes deram provas de dedicao, garra e talento, e acabaram por demonstrar que a educao um instrumento de transformao social e de mudana. Como entidade que congrega as indstrias paulistas, a Fiesp responde pela administrao do Senai e do Sesi no Estado de So Paulo, assim como outras entidades regionais industriais cuidam dessas organizaes em seus respectivos Estados, e a Confederao Nacional da Indstria (CNI) responde pela coordenao das atividades do Senai e do Sesi no plano federal. No entender de Walter Vicioni Gonalves, diretor regional do Senai e superintendente do Sesi de So Paulo, a Olimpada do Conhecimento muito importante para

valorizar as ocupaes industriais. Num pas que tem a tradio de considerar que as ocupaes da manufatura, as atividades de ordem manual, so para os filhos dos outros, esta competio tem o papel extraordinrio de valorizar o trabalho. E mostra que a riqueza por meio do trabalho traz dignidade para aquele que trabalha. Ele destacou tambm o significado da participao de empresas detentoras de tecnologias utilizadas na vanguarda da produo industrial, como a ESAB, no apoio ao processo de formao profissional do pas, o que, a seu ver, qualifica e amplia a competitividade industrial brasileira. Em todas as reas, observamos a participao das indstrias dentro das oficinas e dos laboratrios do Senai, apoiando o trabalho de formao profissional. A grande vantagem do Senai em relao a outras instituies exatamente essa relao estreita entre os meios de produo e os meios de formao profissional. Segundo o educador, as empresas compreendem muito bem o seu papel na dinmica da formao profissional para o pas. A indstria sabe que no precisa ir nossa cozinha fazer o molho, mas ela exigente, tem que continuar a exigir que ns do Senai e do Sesi faamos aquilo que precisa ser feito, de modo bem feito: a formao de mo de obra capacitada, de profissionais com as habilidades e as competncias necessrias. E os trabalhadores tm se revelado um fator decisivo nesse processo de abertura do mercado brasileiro e da competio que nossas empresas enfrentam com organizaes internacionais.

Consumveis ESAB foram utilizados nas provas

Empenho

Trata-se de uma ideia espetacular, levada a cabo aqui no Brasil pelo Senai, e, no mundo, pela World Skills International, afirma Marcos Cezar Pontes, o primeiro astronauta brasileiro a executar uma misso espacial e embaixador mundial da World Skills. Ele prossegue: Vejo a Olimpada do Conhecimento como uma iniciativa muito interessante porque incentiva os jovens a se aperfeioar, a fazer cada vez melhor e a aprimorar as suas capacidades. E, alm de tudo, o ambiente bastante acolhedor; sabemos que h competio, mas percebemos que h cooperao tambm.

22

ABRIL

13

2010

Evento

O astronauta concorda que sua profisso seja altamente especializada e requer muito empenho pessoal e determinao, mas v uma correlao entre o seu trabalho e aqueles feitos pelos profissionais qualificados da indstria. Digo sempre aos jovens: o negcio no desenvolver a competncia profissional, mas, tambm, ter a capacidade, como ser humano, de sustentar a competncia profissional desenvolvida. E a atitude fundamental no que diz respeito ao aperfeioamento. Devemos buscar sempre um pouquinho a mais e ser otimistas, acreditando que ser possvel. preciso cultivar a postura de vencedor e pensar: se eu treinar um pouco mais, vou conseguir me superar. disso que estou falando: no se trata de superar os outros, mas de superar a si prprio. Ele entende tambm que competies como a Olimpada do Conhecimento so muito positivas

na formao dos jovens profissionais, pois os estudantes so levados a trabalhar em equipe, aprendem a liderar e a ter confiana neles mesmos. E mais: adquirem autoestima e desenvolvem outros atributos que complementam o ensino profissional propriamente dito. Pontes ressalta ainda o papel de empresas como a ESAB para o xito da Olimpada do Conhecimento. Os jovens ficam numa espcie de vitrine para as empresas. Eu fui aluno do Sesi e do Senai e, do meu ponto de vista, a possibilidade de participar de uma competio desse tipo com toda essa qualificao em termos de ambiente e dos equipamentos uma grande oportunidade para esses jovens. Veja quantas empresas esto por aqui. Elas esto observando os seus futuros colaboradores. Creio que, em todos os sentidos, isso muito bom para os jovens, para as empresas e para o Brasil.

Fotos: Rgis Filho

Provas complexas testam a capacidade dos alunos

A Olimpada do Conhecimento um evento planejado com meses de antecedncia e envolve um grande conjunto de detalhes. No caso da etapa paulista, o SenaiSP preparou toda a montagem do evento, com uma equipe de apoio constituda por docentes das prprias escolas do Senai de todo o Estado de So Paulo. A participao das empresas considerada fundamental, em especial, porque muitas delas como fez a ESAB na rea da soldagem colocaram equipamentos, ferramentas e instrumentos de primeira linha disposio dos alunos para que realizassem as provas. Foram quatro dias de provas prticas. Mas, antes de colocarem a mo na massa, os alunos concorrentes fizeram uma prova de qualidades pessoais, em que foram avaliadas as suas habilidades intelectuais, tais como capacidade de pesquisa, aplicao de conhecimentos anteriores, raciocnio lgico e preciso. Depois, foram submetidos a uma prova terica, em que foram colocados diante de 20 situaesproblema para as quais deveriam selecionar a alternativa correta. A prova prtica a ltima e mais complexa etapa. H pesos diferenciados para cada tipo de prova, sendo a prtica a que tem maior peso.

Exigncia

A prova prtica na rea de soldagem demonstra bem o grau de exigncia da competio. Pediu-se aos competidores que soldassem corpos de prova, chapas e tubos, em todas as posies e em vrios processos: eletrodo revestido, MAG, arame tubular e TIG. Essas peas so ensaiadas visualmente e dimensionalmente. So tambm realizados ensaios de dobramento e de radiografia, explica o coordenador Valdemir de Oliveira Primo. No passo seguinte, foi determinado aos alunos que executassem um vaso de presso uma pea de dimenses maiores, totalmente vedada , em que foram obrigados a empregar vrios processos de soldagem, de acordo com o estudo da simbologia de solda. Na terceira fase, cada concorrente executou uma pea em alumnio, com soldagem no processo TIG. No quarto e ltimo estgio, foi determinado que executassem

ABRIL

13

2010

23

Evento

OS VENCEDORES

rea de Soldagem 1 lugar Wellington dos Santos, da Escola Senai Mrio Henrique Simonsen/Piracicaba. 2 lugar Matheus Breis, da Escola Senai Professor Joo Baptista Salles da Silva/Americana. 3 lugar Diogo Yoshiaki Sunamoto, da Escola Senai Luiz Eullio de Bueno Vidigal Filho/Suzano. rea de Caldeiraria 1 lugar Alisson Gomes, da Escola Senai Mariano Ferraz, da capital. 2 lugar Flvio Ferreira dos Santos, da Escola Senai Flix Guizard, de Taubat. 3 lugar Vantony Lus dos Santos Melo, da Escola Senai Hessel Horcio Cherkassky, de Cubato. rea de Manufatura Integrada (equipes) 1 lugar Eliana Rodrigues Martins, Jofre Bezerra Flis e Takashi Onishi, da Escola Senai Roberto Simonsen/So Paulo. 2 lugar Matheus Artioli Leandrin, Eduardo da Silva Pinto e caro Alves Fasseira, da Escola Senai Joo Martins Coube/Bauru. 3 lugar Luan Cardoso dos Santos, Andr Pcon Maranho e Everton Tavares Amorim de Lima, da Escola Senai Shunji Nishimura/Pompia.

uma pea em ao inoxidvel, tambm soldada no processo TIG. O que exatamente ser pedido na prova uma surpresa para o aluno. Cada concorrente recebe o desenho, juntamente s peas cortadas e preparadas. Ele tem uma hora e meia, aproximadamente, para fazer o estudo do projeto de modo a entender o que a prova pede. A partir da, com ele, informa o coordenador. Cada aluno deve fazer a interpretao do desenho e da simbologia de solda, a montagem de todos os conjuntos solicitados e a soldagem propriamente dita, sem esquecer de proceder

limpeza final do material. Nos quatro dias de provas prticas, cada aluno trabalha seis horas por dia. H uma sequncia para a realizao de todas as atividades programadas, porque as primeiras peas executadas passam por ensaios radiogrfico, visual e de dobramento. A radiografia, por exemplo, no feita no Senai, e, sim, em uma indstria externa. O laudo emitido por uma empresa que no tem qualquer participao ou interesse na competio. E a empresa tem um dia para fazer todos os ensaios e nos devolver, conclui Valdemir.

24

ABRIL

13

2010

Entrevista

Oportunidades no horizonte do mercado de leo e Gs

Hendio Queiroz Jorge, gerente de Implementao de Empreendimentos para Explorao e Produo e Transporte Martimo da Petrobras, fala sobre a explorao a camada pr-sal e as perspectivas para todos os segmentos envolvidos

Geraldo Falco/Banco de Imagens Petrobras

Navio-plataforma FPSO Cidade de So Vicente operando no campo de Tupi na Bacia de Santos

uitos desafios, com expectativas promissoras: esse o cenrio do mercado de leo e gs do Brasil, com o incio das atividades na chamada camada pr-sal, localizada no litoral do pas, entre os Estados do Esprito Santo e Bahia. Testes esto sendo realizados na rea de Tupi, na bacia de Santos, e o petrleo do local j est sendo refinado. A Petrobras estima que, no fim de 2010, o projeto piloto da rea entre em produo, gerando 100 mil barris dirios. Marco para o pas, a explorao da camada pr-sal exige novas tecnologias, estruturas industriais e uma srie de outras demandas. Como resultado do investimento em infraestrutura, haver um crescimento

do mercado para as empresas e profissionais de soldagem. O momento, assim, de avaliao das novas exigncias e, principalmente, de desenvolvimento de produtos e processos, bem como de qualificao de mo de obra especializada. A Revista Soluo conversou sobre o cenrio e suas consequncias com o gerente de Implementao de Empreendimentos para Explorao e Produo e Transporte Martimo, da rea de Engenharia da Petrobras, Hendio Qureiroz Jorge. Confira. A camada pr-sal considerada um marco para a explorao de petrleo e gs natural no pas. Explique sobre essa camada e o histrico de sua descoberta.

ABRIL

13

2010

25

Entrevista

A descoberta de petrleo e gs em grandes volumes abaixo de uma camada de sal que chega a 2 mil metros de profundidade, pela primeira vez no mundo, um feito marcante no apenas para o Brasil, mas para a indstria global de petrleo. A histria da formao do pr-sal est relacionada separao dos continentes sul-americano e africano, ocorrida h mais de 100 milhes de anos, que formou uma imensa rachadura, paralela ao atual litoral brasileiro. A rachadura foi aumentando e a deposio de matria orgnica sob rocha e sal deu origem ao petrleo que agora foi encontrado a mais de 5 mil metros de profundidade de gua e solo. Os primeiros indcios de petrleo e gs na rea foram encontrados em 2005, a primeira descoberta foi em 2006, e iniciamos a produo no pr-sal em 2008 no mar do Esprito Santo, no Campo de Jubarte. Em maio de 2009, comeamos a produo em teste de longa durao na rea de Tupi, na Bacia de Santos, e j estamos refinando petrleo destas reas. Qual o volume estimado de leo at o momento? E qual a expectativa em relao produo de gs natural? As descobertas j realizadas ainda esto em fase de avaliao. Entretanto, os testes preliminares, realizados em quatro reas do pr-sal (trs na Bacia de Santos e uma na Bacia de Campos) permitiram prever volumes recuperveis entre 10,6 bilhes e 16 bilhes de barris equivalentes BOE (petrleo e gs), o que dobraria as reservas brasileiras de petrleo e gs, que so de 15 bilhes de barris de petrleo e gs. At o final do ano, entrar em produo o projeto piloto da rea de Tupi, na Bacia de Santos, com 100 mil barris dirios. O Plano de Negcios da Companhia estabelece como metas dirias de produo nas reas do pr-sal os seguintes volumes de petrleo e gs em barris de leo equivalente: 219 mil barris em 2013, cerca de 582 mil barris em 2015, passando para 1.336.000 barris em 2017 e atingindo 1.815.000 em 2020. Quanto representa esse potencial em nvel mundial? A Petrobras produz hoje cerca de 2 milhes de barris de petrleo por dia, resultado dos seus 56 anos de existncia. As expectativas de volumes recuperveis do

pr-sal so de dobrar esta produo em apenas 10 anos, chegando a um total, em 2020, considerando os volumes do ps-sal e do pr-sal, de cerca de 4 milhes de barris por dia, o que representa cerca de 5% da produo mundial de hoje. A explorao economicamente vivel? Quais so os principais desafios? Tanto vivel que a Petrobras j est produzindo petrleo em dois poos no prsal e j est em processo de contratao de plataformas para os projetos definitivos de produo no pr-sal. Pioneira no mundo na tecnologia de produo de petrleo em gua profundas, a Petrobras dispe de tecnologias capazes de produzir economicamente o petrleo e o gs natural j encontrados e que forem descobertos nas rea do pr-sal, que se estendem por, praticamente, todas as bacias submersas. Entre o Esprito Santo e Santa Catarina, porm, a camada, com cerca de 800 km de extenso, mais larga, chegando a 200 km. O que as descobertas significam para a Petrobras? Somente com as reas que j tem sob contrato no pr-sal, a Petrobras vai dobrar de tamanho, e o pas vai se colocar em um novo patamar na economia e na geopoltica mundial. Estamos numa posio privilegiada. O Brasil tem grandes reservas, alta tecnologia em petrleo, base industrial diversificada, grande mercado consumidor e estabilidade institucional e jurdica. Isso no ocorre com os pases com muitas reservas que, em geral, tm pouca tecnologia, reduzida base industrial, conflitos regionais e instabilidade institucional. J os pases com grandes mercados consumidores tm, de forma geral, poucas reservas, alta tecnologia, grande base industrial e estabilidade institucional. E para o Brasil, quais so as perspectivas de desenvolvimento advindas da explorao do pr-sal? As descobertas no pr-sal fortalecero nossa economia, vo melhorar a percepo de risco do pas, possibilitaro a criao e o desenvolvimento de tecnologia de ponta, consolidando a liderana off-shore do pas. Contaremos com mais recursos para sade,

Tabaruna/BIP

Camadas geolgicas: oceano, ps-sal, camada de sal e pr-sal

26

ABRIL

13

2010

Entrevista

Roberto Rosa / Banco de Imagens Petrobras

educao, habitao, inovao e pesquisa tecnolgica e infraestrutura, alm da gerao de emprego e renda. Neste sentido, foram encaminhados projetos de lei ao Congresso Nacional, alguns j aprovados e outros em tramitao, com o objetivo de adequar a nova situao do setor petrleo brasileiro, visando exatamente garantir que os recursos obtidos com a produo de petrleo das novas descobertas sejam prioritariamente aplicados no desenvolvimento econmico e social do pas, em melhoria das condies de vida do nosso povo, com oportunidades de emprego e renda. Como est a capacidade instalada da indstria para atender s demandas que vo surgir a partir da operao? Com a poltica industrial que est sendo desenhada pela Petrobras, focada no incentivo nacionalizao, desenvolveremos no pas uma enorme cadeia produtiva, capaz de suprir as necessidades de equipamentos e servios de engenharia para atender s necessidades do setor petrleo no Brasil e para exportao. A operao envolve toda uma cadeia produtiva e obras diversas, como construo de plataformas, gasodutos e outros projetos. Como esto esses planejamentos? O objetivo produzir no pas tudo o que for possvel. Para isso, a Petrobras vem se articulando com a indstria nacional e procurando empresas internacionais produtoras de bens e servios para o setor, visando incentivar a instalao de fbricas no Brasil. As atividades do pr-sal constituem uma oportunidade para a consolidao da indstria nacional de forma competitiva e em bases sustentveis. Esses investimentos estimularo o desenvolvimento de toda uma cadeia produtiva de alta tecnologia para atender s sofisticadas solues tecnolgicas necessrias explorao das jazidas do pr-sal. Com a intensificao da demanda por bens e servios, o Programa de Mobilizao da Indstria do Petrleo (Prominp), uma parceria entre Petrobras, Governo e centros formadores de mo de obra, ampliar sua abrangncia, envolvendo tambm a iniciativa privada, centros de pesquisas, universidades e fornecedores.

Quais so o papel e importncia da atividade de soldagem para a indstria do petrleo? A soldagem um dos principais processos fabris relacionados industria do petrleo. Por ser considerado um processo especial, exige o controle de seus parmetros, antes, durante e aps a sua execuo. A indstria do petrleo est passando por uma fase de grandes desafios, representados, entre outros aspectos, por novos tipos de leo, novas temperaturas de processamento, altas profundidades e elevadas presses. Esse novo cenrio requer que equipamentos e tubulaes sejam projetados e construdos com utilizao de materiais que resistam a essas novas condies operacionais. Os materiais utilizados nessas solues so geralmente de menor soldabilidade, requerendo assim maior domnio tcnico sobre trs importantes aspectos da soldagem: metalurgia, processos de soldagem e normas de projeto, construo e montagem. Qual o recado que a Petrobras pode dar aos profissionais e empresas do setor de soldagem? Com o crescimento dos investimentos em infraestrutura que o Brasil assistiu nos ltimos anos, o mercado especializado em soldagem se ampliou consideravelmente, o que nos permite afirmar que a soldagem constitui hoje uma excelente oportunidade de entrada no mercado de trabalho para profissionais de diferentes nveis de escolaridade e formao acadmica. Nos ltimos anos foram criados, por vrias universidades, em diferentes regies do pas, cursos de psgraduao em Engenharia de Soldagem, fator que poder dar grande impulso e fortalecer este importante segmento industrial. O mercado de trabalho brasileiro apresenta uma forte deficincia na oferta de mo de obra especializada em soldagem, em todos os nveis profissionais: soldadores, encarregados, inspetores, tcnicos e engenheiros de soldagem. A fim de minimizar essa carncia, mais especificamente de soldadores, a indstria da construo est voltando sua ateno ao uso de processos de soldagem mecanizados, automatizados e at robotizados; assim, a falta desse profissional pode ser amenizada.

Amostra do leo extrado pelo navio de produo FPSO P-34, no campo de Jubarte, na Bacia do Esprito Santo

ABRIL

13

2010

27

28

ABRIL

13

2010

Lanamentos

GMH Sistema seguidor de junta automtico

Traduo da Svetsaren, revista da ESAB Global

seguidor de junta GMH, um sistema robusto e fcil de usar em soldas automticas, formado pelos cursores motorizados da ESAB e pelo sensor de contato especialmente desenhado para aplicaes de soldagem. O sistema GMH minimiza os reparos e ajustes aps a soldagem, pois garante o posicionamento ideal do arco eltrico durante o processo. A qualidade de toda junta mantida sem que o operador precise se concentrar no posicionamento da cabea de soldagem. Assim, permite-se que ele se concentre em outros dispositivos do sistema de soldagem, reservatrio de uxo e rolo de arame, evitando a interrupo da produo.

Aplicaes

Construo naval (painis, sub-componentes). Gerao de energia (torres elicas, caldeiras e vasos de presso). Componentes de infraestruturas (vigas, pontes). Veculos fora de estrada (escavadeiras, caminhes articulados).

O GMH est disponvel em trs verses:

Com o painel de controle frontal: adequado para Tratores A2 / A6 e para carro sobre viga A2 / A6 da ESAB. Solues automticas com pequenas distncias entre a cabea de soldagem e a caixa de controle GMH; assim, o operador possui uma boa viso da junta de solda e da cabea de soldagem sem se mover. Com controle remoto (sem painel frontal): adequado para Colunas Manipuladoras e para grandes instalaes automticas com grandes distncias entre a cabea de soldagem e a caixa de controle GMH; assim, o operador deve se deslocar, a fim de obter uma boa viso da junta de solda. Sem o painel de controle e sem o controle remoto: adequado para solues personalizadas, em que o controle remoto do prprio cliente adaptado para a caixa de controle do GMH.

GMH

Contedo do sistema

A cabea de soldagem montada sobre um cursor motorizado duplo, no qual ela pode ser movida para cima e para baixo, para a esquerda e a direita. O sensor a parte mais importante do sistema, fornecendo informaes sobre como ajustar os cursores para manter o arco na posio ideal. Existem sensores mecnicos de contato para variadas aplicaes, e sensores indutivos tambm podem ser utilizados.

Operao

O operador usa o controle para guiar a cabea de soldagem e o sensor mecnico de toque na posio correta. Nenhuma programao necessria. A unidade ajustada no modo de rastreio e j se pode iniciar a soldagem. O GMH tem capacidade de seguir juntas curvas para realizao da soldagem automtica, a partir do momento em que estas esto dentro do intervalo de trabalho dos cursores motorizados utilizados.

Principais caractersticas

Fcil de usar, no necessria programao. Robusto. Flexvel, com um controle remoto. Perodos curtos de montagem. Conveniente para o operador. Minimiza os erros do operador.

ABRIL

13

2010

29

Lanamentos

Novos alimentadores AristoFeed

Marco Aurlio Alves Ferreira Engenharia de Produto ESAB Brasil

linha de produtos Aristo da ESAB destina-se a clientes que desejam alto padro de desempenho e soldabilidade em seus processos produtivos. Neste cenrio, a ESAB apresenta a nova linha de alimentadores de arame AristoFeed, que podem ser utilizados com as j consagradas fontes de energia MIG AristoPower 460 e AristoMig 5001i MultiVoltage, oferecido em duas verses:

a cada aplicao, utilizao de at 10 posies de memria dos parmetros de soldagem mais utilizados, soldagem no modo pulsado totalmente digital, entre outros.

AristoFeed 3004 M0

Nesta verso, o cliente deve utilizar o alimentador em conjunto com os controladores de soldagem AristoPendant U82 ou AristoPendant U82 Plus. Assim, alm das vantagens citadas para o alimentador com painel U6, torna-se possvel a soldagem no modo SuperPulse, com possibilidade de eliminao quase total dos respingos de solda, alm da utilizao de at 255 posies de memria, integrao com o sistema de monitoramento online de soldagem WeldPoint, integrao com sistemas de soldagem robotizadas, entre outros.

AristoFeed 3004 U6

Ideal para o cliente que deseja modernizar seus processos de soldagem com a incluso de linhas de sinergismo adequadas

30

ABRIL

13

2010

Lanamentos

Novos produtos para o mercado Pipeline

Humberto Pacelle Engenharia de Produto ESAB Brasil Marco Aurlio Alves Ferreira Engenharia de Produto ESAB Brasil Joo Guilherme Ferreira Consultor Tcnico ESAB Brasil

isando a atender crescente demanda para o mercado de construo e reparao de tubulaes, a ESAB disponibiliza uma soluo completa de equipamentos e consumveis. Trata-se das mquinas Origo Arc 468t, Origo Arc 250 edw e dos eletrodos OK Pipeweld Plus.

em soldagem fora de posio. ArcForce, elevado ciclo de trabalho, carro para deslocamento, display voltmetro/ampermetro e possibilidade de ajuste por controle remoto so importantes caractersticas oferecidas pelo equipamento agregando valor e controle ao processo produtivo.

Origo Arc 468t

Desenvolvida em substituio LHI 425 Pipeweld, a OrigoArc 468t inova em design e desempenho. Com excelente soldabilidade, utilizando eletrodos celulsicos em baixas correntes, a Origo Arc 468t referncia em trabalhos de passe de raiz em tubulaes e tambm

Origo Arc 250 edw

Buscando atender necessidade de mobilidade e versatilidade do segmento, a ESAB apresenta a nova motossoldadora Origo Arc 250 edw. a soluo completa para trabalhos em que no existe disponibilidade de rede eltrica e h a necessidade de performance avanada de soldagem. Robusto e funcional, o novo

Painel de Origo Arc 250 edw

ABRIL

13

2010

31

Lanamentos

equipamento a combinao de alta qualidade de soldagem CC e 7kW de potncia eltrica, disponvel em tomadas de 110, 220 e 380V para trabalhos auxiliares. A nova motossoldadora ESAB dispe de um motor Honda, movida a gasolina e possui grande autonomia de trabalho atravs de um dispositivo que economiza combustvel.

Pipeweld Plus

Complementando a Soluo ESAB em construo e reparao de dutos, tambm est sendo lanada a nova linha de eletrodos Pipeweld Plus. Esta linha de eletrodos composta pelo Pipeweld 6010 Plus, destinado ao uso no passe de raiz, Pipeweld 7010 Plus, Pipeweld 8010 Plus e Pipeweld 9010 Plus, aplicados aos passes de enchimento/ acabamento, atendendo aos requisitos da norma AWS 5.5 na classificao E XX10-P1, garantindo altos valores de tenacidade em temperaturas at -30C. Alm das vantagens das propriedades mecnicas superiores, a nova linha tambm traz benefcios para os soldadores: Facilidade para aplicao no passe de raiz atravs de um arco eltrico potente, que garante alta penetrao e excelente controle do arco. Melhor estabilidade do arco eltrico e maior controle da poa de fuso. Melhor perfil do cordo de solda, proporcionando um melhor acabamento do cordo de solda.

Origo Arc 468t

Origo Arc 250 edw

32

ABRIL

13

2010

Lanamentos

Linha de produtos para o segmento Naval & Offshore

Marco Aurlio Alves Ferreira Engenharia de Produto ESAB Brasil Ronaldo Cardoso Junior Consultor Tcnico ESAB Brasil

raduzindo as necessidades do segmento naval e offshore em termos de solues robustas e eficientes, a ESAB lana novos equipamentos, formando um par

perfeito com a j reconhecida linha de arames tubulares e slidos. Trata-se de uma linha completa de equipamentos e consumveis.

Equipamentos

Os equipamentos OrigoMig proporcionam arcos de excelente caracterstica e tima estabilidade, utilizando como gs de proteo tanto CO2 quanto mistura. Possuem indicador digital para os parmetros de tenso e corrente de solda, proteo contra superaquecimento ou fator de trabalho excessivo. Alm disso, apresentam rodas e rodzio de dimetro adequado a qualquer tipo de piso. Uma outra importante caracterstica que permite elevada produtividade so os elevados ciclos de trabalhos: OrigoTM Mig 408T: 300A @ 100% - 400A @ 60% OrigoTM Mig 558T: 400A @ 100% 550A @ 60% A verso pulsada promove elevado desempenho na soldagem de chapas finas, aos inoxidveis e alumnio nas posies vertical e sobrecabea.

Consumveis

A gama de consumveis atende demanda de soldagem de todas as ligas presentes no segmento naval e offshore. So arames tubulares e arames slidos de alto desempenho que se destacam pela tima soldabilidade e atendem aos mais restritos requisitos impostos pelo segmento. Alm disso, esses consumveis possuem todas as homologaes requeridas.

OrigoTM Mig 558t

ABRIL

13

2010

33

Lanamentos

OK Aristorod 12.50: evoluo e qualidade no segmento automotivo

Roberto Luiz de Souza Consultor Tcnico ESAB Brasil

indstria automobilstica ou de transportes ainda possui no processo de soldagem Mag, aliado aos arames slidos cobreados, o seu principal processo de soldagem ao arco eltrico. Tendo em vista que esta indstria possui a fabricao seriada como mtodo vital de sobrevivncia, e que o mercado altamente competitivo cobra, dia aps dia, custos cada vez menores com maior produtividade, essa indstria visualizou no processo MAG com arames slidos cobreados um processo de soldagem verstil, de fcil aquisio e operao, ideal para aplicaes robotizadas e ou semiautomticas. O processo MAG de soldagem ao arco eltrico , sem dvida, o mais empregado hoje na indstria de transportes lembrando que se fala em processos de soldagem ao arco eltrico, excluindo-se soldagem a ponto, projeo, costura ou laser. Mesmo com o crescimento das aplicaes dos processos arame tubular e SAW, aproximadamente 90% das aplicaes de soldagem ao arco eltrico so realizadas atravs do processo MAG, tendo como principal consumvel o arame slido cobreado em processos semiautomaticos ou robotizados. Desde o desenvolvimento do processo de soldagem MIG/MAG, em 1948, pelo Batelle Memorial Institute, at os dias atuais, foram mais de seis dcadas de muita inovao tecnolgica, principalmente no que diz respeito a fontes de energia e tipos de gases de proteo para este processo. Porm, houve pouco investimento tecnolgico quanto ao processo de fabricao do arame slido cobreado.

A gura (A) mostra o tracionador de arame, aps utilizao do arame OK Aristorod 12.50, livre de descamao de cobre

OK Aristorod

Com a criao do arame OK Aristorod, a ESAB d um salto em alta tecnologia de

A gura (B) mostra o tracionador de arame, aps utilizao de um arame cobreado comum, presena excessiva de limalha e descamao de cobre

34

ABRIL

13

2010

Lanamentos

Figura 1: Componente soldado com o arame OK Aristorod 12.50 (AWS A5.18 ER70S-6)

fabricao de arames slidos para o processo de soldagem MIG/MAG. Trata-se de um arame diferenciado, que recebe um tratamento superficial inovador e nico, chamado de ASC Advanced Surface Characteristics fazendo-o apresentar resultados surpreendentes, principalmente para aplicaes robotizadas. O arame OK Aristorod no possui cobre em sua superfcie: ao invs do material, o arame recebe um processo de trefilao diferenciada e um lubrificante especial para fornecer o mximo de desempenho no que diz respeito a uma alimentao de arame suave, constante, livre de oscilaes e descamao de cobre. O tratamento diferenciado, aliado sua caracterstica de fabricao, faz com que o arame fornea um arco eltrico mais estvel e com menor nvel de respingos, quando comparado ao arame cobreado comum.

um acabamento diferenciado nas peas soldadas (figuras 1 e 2). Os respingos que ocorrem durante a transferncia metlica so minimizados com a utilizao do OK Aristorod 12.50 e possuem tamanho menor. Dessa forma, aderem com menos frequncia a superfcies metlicas e a regies prximas ao cordo de soldagem (figuras 3 e 4).

Dados estatsticos

Na pgina 35, so apresentados dois grcos que ilustram alguns dos resultados referentes produtividade da clula de soldagem robotizada, levando em considerao o tempo de parada x itens mais signicativos para a clula de soldagem, como arame fundindo no bico de contato, arame vibrando e enroscando no bico de contato, falha na abertura do arco eltrico e correo dos parmetros de soldagem. Os resultados foram elaborados aps avaliao de um mesmo perodo de produo de um arame cobreado comum e de um arame livre de cobre na superfcie, o OK Aristorod 12.50. Foi levado em considerao o consumo de aproximadamente 0,5 ton de arame. Dessa forma, foi possvel visualizar as vantagens do OK AristoRod 12.50, principalmente em relao produtividade, que foram atribudas principalmente ao fato do arame no conter cobre na superfcie e, por consequncia, no possuir o destacamento deste cobre, o que provocaria entupimento dos guias, condute e bico de contato, dicultando a alimentao (passagem) do arame atravs dos consumveis do sistema de tracionamento e tocha.

Aplicao prtica

Figura 2: Componente soldado com o arame slido cobreado convencional (AWS A5.18 ER70S-6)

Figura 3: Componente soldado com o arame OK Aristorod 12.50 (AWS A5.18 ER70S-6)

Descreve-se uma aplicao de soldagem robotizada, na qual se consegue visualizar e mensurar alguns dos benefcios da utilizao do arame OK Aristorod 12.50 (AWS A5.18 ER70S-6), em comparao com um arame cobreado comum, atendendo mesma especificao de norma (AWS A5.18 ER70S-6). A soldagem foi realizada em um eixo traseiro de um veculo leve, atravs do processo MAG robotizado, utilizando-se o arame OK Aristorod 12.50 em embalagens Marathon Pac de 120 kg. O arame foi consumido em trs dias de produo, valendo-se de trs turnos de trabalho, sendo que a soldagem foi efetuada com os mesmos parmetros de soldagem.

Concluso

O arame apresentou excelente desempenho em todos os itens avaliados, mostrando resultados superiores em relao ao arame cobreado, ou seja: reduo de respingos; arco eltrico mais estvel; e, principalmente, reduo signicativa do tempo de parada da clula de soldagem para correo de falhas. Com a utilizao do OK AristoRod 12.50, o tempo improdutivo da clula foi reduzido em 84%, de 4h51 para 2h44, o que proporcionou um aumento real do perodo produtivo em 2h07 (equivalente a 4 dias de produo em trs turnos). Ou seja, ao m de um perodo de 20 dias, teremos um acumulado de 10h35 a mais de produo, muito signicativo quando se trata de produo seriada.

Resultados

As figuras 1, 2, 3 e 4 mostram o acabamento final de dois eixos traseiros de automvel, um soldado com o arame OK Aristorod 12.50, e outro com um arame cobreado convencional norma AWS A5.18 ER70S-6. Verifica-se que o acabamento dos componentes soldados com o arame OK Aristorod 12.50, em funo de proporcionar um arco eltrico mais estvel e uma alimentao de arame constante e de pouco atrito, faz com que os respingos de soldagem inerentes ao processo MAG sejam minimizados. Sua maior estabilidade proporciona que o cordo de soldagem fique mais linear e uniforme, criando

Figura 4: Componente soldado com o arame slido cobreado convencional (AWS A5.18 ER70S-6)

ABRIL

13

2010

35

Lanamentos

Controle de Paradas: Itens signicativos para Soldagem Arame OK Aristorod 12.50 AWS A5.18 - ER70S-6

Perodo produtivo (96h) Perodo improdutivo utilizando OK Aristorod 12.50 (2h44)

(Avaliao do tempo de parada da clula em horas, aps consumo de 500Kg de arame)

Perodo improdutivo Perodo produtivo

Controle de Paradas: Itens signicativos para Soldagem Arame cobreado comum AWS A5.18 - ER70S-6

Perodo produtivo (96h) Perodo improdutivo utilizando arame comum ER70S-6 (4h51)

(Avaliao do tempo de parada da clula em horas, aps consumo de 500Kg de arame)

Perodo improdutivo Perodo produtivo

Parmetros utilizados Corrente mdia (A) 200 Tenso mdia (V) 27 Posies de soldagem 1F/2F/3Fd Tipo de junta Filete/Sobreposta

Especicaes do Arame Marca comercial OK Aristorod 12.50 Embalagem Marathon Pac Dimetro 1,2mm Peso 120Kg Norma AWS A5.18 Classicao ER70S-6

36

ABRIL

13

2010

Lanamentos

Solues completas para soldagem de peas cilndricas

Pedro Muniz Gerente de Automatizao e Corte CNC ESAB Brasil

ESAB continua incrementando o nmero de sistemas para soldagem de corpos cilndricos. Em 2010, a empresa traz novos equipamentos para o mercado.

estes sistemas permitem configuraes de tamanho desde 2x2 at 6x6 metros, conforme Tabela I.

PEK

Outro lanamento que incrementa as solues da ESAB o novo controlador de soldagem para sistemas mecanizados GMAW e SAW, o PEK. Este novo controlador oferece as seguintes vantagens: Menus de texto claros para um uso mais facilitado.

CAB

A linha de manipuladores de soldagem tipo viga e coluna da ESAB fica completa com o lanamento dos modelos CAB 300 S, nos tamanhos 4x4 e 5x5 metros, e do modelo CAB 2200 BR, com 3x3 metros. Junto ao renomado modelo CAB 460 BR,

ABRIL

13

2010

37

Lanamentos

Controle pela tecnologia CAN Bus. Seleo de processo de soldagem. Pr-regulao de todos os parmetros de soldagem. Memria para 255 conjuntos de todos os parmetros. Regulagem entre corrente constante (CA) ou velocidade de arame constante (CW). Visualizao do Heat Input no visor digital. Controle da movimentao dos motores por encoders. Porta USB para registro e transferncia de dados. Gravao dos parmetros de soldagem usados diretamente em uma memria USB. Transferncia de dados para um PC/LAN. Documentao de parmetros de soldagem usados em PC ou atravs de LAN com WeldPoint. O PEK, em conjunto com as Novas Fontes de Soldagem LAF 1001 e LAF 1251, pode ser usado com os j renomados alimentadores de arame A2 e A6, tanto na forma estacionria em colunas manipuladoras como em sistema tipo trator de soldagem, os modelos ESAB A2T Multitrac e o A6T Mastertrac. Ambos os sistemas so aplicados na soldagem de corpos cilndricos, as colunas para soldagem circunfernciais e longitudinais internas e externas, enquanto os tratores so usados com sucesso principalmente para a soldagem circunferencial interna.

novo sistema de movimentao de cursores motorizados, o PAV. Tanto o PAV como o GMH so sistemas que, em conjunto com o PEK e as Colunas Manipuladoras CAB, incrementam as solues ESAB para soldagem de corpos cilndricos. O sistema GMH, montado em uma coluna, manipuladora permite o controle preciso da posio da tocha em relao ao chanfro e altura do stick-out, garantindo a qualidade da junta soldada ao longo de todo o comprimento, minimizando erros de operao.

Viradores e consumveis

Para completar a soluo de equipamentos para aplicao, a ESAB tambm lana a nova linha de viradores de corpos cilndricos, com capacidade de 5 a 120 toneladas. Os novos modelos podem ser controlados pelo controlador ESAB PEK, possibilitando maior nvel de automao do processo de soldagem. Todos os modelos usam rolos revestidos com poliuretano. A soluo ESAB para soldagem de corpos cilndricos torna-se completa com a utilizao dos renomados consumveis da empresa. Entre eles esto os arames tubulares, arames de arco submerso e uxos aglomerados. A combinao do Arame ESAB OK Autrod 12.22 com o Fluxo ESAB OK Flux 10.71 vem sendo utilizada pelo mercado ao longo de muitos anos com sucesso e alcanando os mais elevados nveis de qualidade da junta soldada com propriedades mecnicas, permitindo a homologao nas mais renomadas classicadoras.

GMH e PAV

Seguindo o mesmo conceito do novo controlador PEK, a ESAB tambm lana o novo sistema seguidor de junta, o GMH, e o

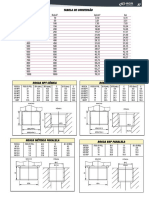

Tabela I

Curso til Vertical (mm)

Curso til Horizontal (mts)

2 2 3 4 5 6 CAB 2200 3 CAB 2200 CAB 2200 4 CAB 300 CAB 460 CAB 460 CAB 460 5 CAB 460 CAB 300 CAB 460 CAB 460 6 CAB 460 CAB 460 CAB 460

38

ABRIL

13

2010

Lanamentos

COMBIREX

Soluo completa ESAB de alta performance e versatilidade

Pedro Muniz Gerente de Automatizao e Corte CNC ESAB Brasil

nova COMBIREX uma mquina de corte, resultado de extensivas anlises das necessidades do mercado. Uma soluo de construo rgida, de fcil utilizao e custo-beneficio imbatvel. O equipamento foi projetado para atender a todas as mais rigorosas normas internacionais, sendo um produto global com fabricao local. O projeto contempla uma soluo completa de software, controle, processos e construo. A COMBIREX tambm capaz de alcanar os melhores resultados de qualidade e produtividade de corte. O projeto compacto faz da mquina uma soluo que requer espaos relativamente pequenos para instalao. O projeto dos trilhos torna a operao de carregamento e descarregamento extremamente fcil. A flexibilidade de configuraes do sistema permite a definio mais adequada para as diversas aplicaes. A COMBIREX pode ser usada com plasma, oxicorte, ou ambos os processos de corte combinados com at quatro estaes, sempre com preciso para alcanar os diferentes requerimentos de cada aplicao. O projeto modular torna a mquina extremamente flexvel, com possibilidade de upgrade a qualquer momento. Todas as caractersticas estruturais do prtico da nova COMBIREX esto de acordo com as normas de qualidade da ESAB Cutting Systems. O sistema de movimentao transversal com dupla motorizao e transmisso precisa, atravs do mecanismo tipo pinho e cremalheira, permite elevada preciso de posicionamento e repetibilidade com velocidade de at 20 mil mm/min. Os guias lineares, em conjunto com os motores AC sem escovas, garantem uma excelente preciso da mquina

ao longo de toda a rea de trabalho. Essas caractersticas mecnicas possibilitam os melhores resultados de qualidade, produtividade e versatilidade no corte plasma quando utilizando o sistema M3 da ESAB.

Processo M3

As sete dcadas de experincia e o foco nas necessidades dos clientes so as bases do sucesso dos sistemas de corte da ESAB. Aliado ao desenvolvimento dos processos trmicos de corte Plasma, Oxicorte e Laser , a ESAB desenvolveu

ABRIL

13

2010

39

Lanamentos