Академический Документы

Профессиональный Документы

Культура Документы

Ciencia Materiales

Загружено:

Fefe IsasiОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Ciencia Materiales

Загружено:

Fefe IsasiАвторское право:

Доступные форматы

Materiales Polimricos

Polmero: muchas piezas. Un material slido polimrico est formado por muchas partes qumicamente enlazadas como unidades enlazadas entre s para formar un slido. 2 materiales polimricos importantes para la industria: plsticos y elastmeros. Los plsticos son un gran y variado grupo de materiales sintticos que se procesan mediante el moldeado de la forma. Al igual que tenemos muchos tipos de metales, como el aluminio y el cobre, tenemos muchos tipos de plsticos, como el polietileno y el nylon.

Los plsticos se dividen en 2 clases: termoplsticos y termoestables, dependiendo de la estructura qumica de su enlace. Los elastomeros o caucho pueden deformarse grandemente de forma elstica cuando se aplica una fuerza y pueden volver a su forma original) o casi) cuando se elimina la fuerza. Termoplsticos: necesitan calor para hacerlos deformables y despus de enfriarse mantiene la forma a la que fueron moldeados. Pueden calentarse y volverse a moldear muchas veces sin cambio significativo de sus propiedades. La mayora consisten en cadenas principales muy largos de tomos de carbono enlazados entre s. Algunas veces tambin se encuentran enlazados en la cadena principal de forma covalente

Bolitas de plstico

Propagacin

El proceso de aumentar la cadena del polmero por sucesivas adiciones de unidades de monmeros se denomina propagacin. El doble enlace al final de la unidad del monmero de etileno puede ser abierto, generar un radical libre y enlazarse de forma covalente. As la cadena polimrica se extiende por la reaccin.

La cadena de polmeros mantienen el crecimiento espontneamente porque la energa del sistema qumico disminuye por el proceso de polimerizacin en cadena.

Terminacin

En la etapa de terminacin puede concluir el crecimiento de la cadena por la adiccin de un radical libre. Otra posibilidad es que trozos de impurezas puedan terminar la cadena polimrica. La terminacin debido a la unin de dos cadenas puede representarse por la reaccin.

Funcionalidad de un monmero

Para polimerizar un monmero debe tener al menos 2 enlaces qumicos activos. Cuando un monmero tiene 2 enlaces pueden reaccionar con otros 2 monmeros y por repeticin del enlace, con otros monmeros del mismo tipo pueden formar un polmero lineal en cadena larga. El nmero de enlaces activos de un monmero se denomina funcionalidad del monmero. Un monmero que utilice 2 enlaces activos para la polimerizacin de cadenas largas se denomina bifuncional. El etileno es un ejemplo de monmeros bifuncional. Un monmero que use 3 enlaces activos para formar una red de material polimrico se denomina trifuncional.

Estructura de polmeros lineales no cristalinos

Si examinamos microscpicamente una pequea longitud de la cadena de polietileno encontramos que tiene una configuracin en zigzag debido a que el ngulo del enlace covalente entre 2 enlaces simples de carbono -carbono es de unos 110*- sin embargo, a una escala mayor, las cadenas polimricas en el polietileno no cristalinos estn aleatoriamente enmaraados como spaguettis en un plato.

Procesos de los materiales plsticos

Hay muchos procesos para transformar los granulos y bolitas de polmero en productos con forma definida como lminas, varillas, secciones extrusionadas, tubos o piezas moldeadas finales. El proceso depende de si el polmero es un termoplstico o un termoestable. Los termoplsticos se calientan hasta reblandecerse y se les da forma antes de enfriar. Los termoestables no estn completamente polimerizados antes de procesarlos a su forma original, en el proceso de conformado ocurre una reaccin qumica de entrecruzamiento de las cadenas del polmero en una red de materiales polimricos. La polimerizacin final puede tener lugar por la aplicacin de calor y presin por una accin cataltica a temperatura ambiente o a temperatura superior.

Procesos usados para materiales termoplsticos

Moldeo por inyeccin

Uno de los ms importantes, se usa un mecanismo de enroscamiento alternativo para fundir el plstico e inyectar en un molde. Una mquina de inyeccin ms antigua usa un percutor para la inyeccin del material fundido. Una de las principales ventajas del mtodo de enroscado alternativo reparte el material fundido ms homogneamente para la inyeccin

Las principales ventajas del moldeo por inyeccin son: 1. Pueden producirse piezas de gran calidad rpido 2. El proceso tiene una mano de obra barata 3. Puedes producir buenos acabados superficiales de las piezas moldeadas 4. El proceso puede automatizarse gradualmente 5. Pueden producir formas complicadas Las principales desventajas del moldeo por inyeccin son: 1. Altos costos de la maquinaria suponen la realizacin de una gran cantidad de piezas para la amortizacin de la mquina 2. El proceso debe ser estrechamente controlado para producir un producto de calidad

Extrusin

Usado por los termoplsticos, se hacen tubos, varillas, lminas y todo tipo de formas. La mquina extrusora tambin se usa para realizar materiales compuestos plsticos para la produccin de especies en bruto sin conformar, como bolitas y para recuperacin de residuos de materiales termoplsticos

Moldeo por soplado y termomoldeado

Para los termoplsticos. En el de soplado se sita un cilindro o tubo de plstico calentado entre las mandbulas de un molde, se cierra el molde para aprisionar los bordes del cilindro y se insufla aire comprimido forzado al plstico contra las paredes del molde

En el termoestable se fuerza la lmina calentada contra los contornos del molde por medio de presin. Puede usarse presin mecnica con moldes complementarios o puede generarse vaco para empujar a la lmina caliente a un molde de salida. Tambin puede usarse aire a presin para forzar la lmina caliente a introducirse dentro de un molde abierto

Moldeo por compresin

Se usa para el conformado de muchas resinas termoestables. Se carga la resina plstica que puede estar recalentada en un molde caliente que contiene una o varias cavidades. Se fuerza a la parte superior del molde a descender sobre la resina plstica y la presin aplicada y el calor funden la resina y fuerzan a la resina licuada a llenar la cavidad o cavidades. Se necesita un calor continuo para completar el entrecruzamiento de la resina termoestable.

Ventajas:

1. Debido a la relativa simplicidad de los moldes, los costos iniciales son pequeos 2. El relativamente pequeo flujo de materiales reduce el desgaste y la abrasin de moldes 3. Es ms fcil la produccin de grandes piezas

Desventajas

Molde por transferencia

Se usa para la conformacin de muchos plsticos termoestables. Aqu la resina plstica no es introducida directamente a la cavidad del molde sino que se introduce a travs de una cmara exterior. Cuando se cierra el molde, un percutor fuerza a la resina de plstico de la cmara exterior a travs de un sistema de orificios de colado en las cavidades del molde.

Ventajas 1. No se forman sobrantes, por lo que la pieza necesita menos acabado 2. Se pueden hacer muchas piezas al mismo tiempo

Вам также может понравиться

- Libros eróticos recomendadosДокумент1 страницаLibros eróticos recomendadosFefe Isasi100% (1)

- Administración de ProyectosДокумент10 страницAdministración de ProyectosFefe IsasiОценок пока нет

- 1451 - Rio + 20 Funglode JovenesДокумент15 страниц1451 - Rio + 20 Funglode JovenesFefe IsasiОценок пока нет

- SoldaduraДокумент22 страницыSoldaduraFefe IsasiОценок пока нет

- Plan de Ventas y OperacionesДокумент24 страницыPlan de Ventas y OperacionesFefe IsasiОценок пока нет

- ManipuladorДокумент10 страницManipuladorVictor Manuel Perez EsquivelОценок пока нет

- SoldaduraДокумент22 страницыSoldaduraFefe IsasiОценок пока нет

- ED Lab 2do ParcialДокумент2 страницыED Lab 2do ParcialFefe IsasiОценок пока нет

- Dimensiones, tolerancias y superficies en manufacturaДокумент23 страницыDimensiones, tolerancias y superficies en manufacturaFefe IsasiОценок пока нет

- Proyecto CalidadДокумент7 страницProyecto CalidadFefe IsasiОценок пока нет

- Línea Del Tiempo Ing. IndustrialДокумент1 страницаLínea Del Tiempo Ing. IndustrialFefe IsasiОценок пока нет

- El Cuento de La Princesa de Fuego para NiñosДокумент1 страницаEl Cuento de La Princesa de Fuego para NiñosjhoanaОценок пока нет

- Reportes Financieros InternacionalesДокумент11 страницReportes Financieros InternacionalesHoi HoiОценок пока нет

- Recomendaciones OMSДокумент26 страницRecomendaciones OMSAndrésGuarnizoОценок пока нет

- Administracion de Prevencion de RiesgosДокумент45 страницAdministracion de Prevencion de Riesgostuosita05_07100% (2)

- Solicitud DesembolsoДокумент29 страницSolicitud DesembolsoDiego MojicaОценок пока нет

- Asignación de ParetoДокумент8 страницAsignación de ParetoEric HernandezОценок пока нет

- Escópica-Videos Confesionales en YoutubeДокумент12 страницEscópica-Videos Confesionales en YoutubeFel CastОценок пока нет

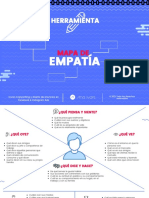

- Cuaderno Mapa de EmpatíaДокумент5 страницCuaderno Mapa de EmpatíaVictor FernandezОценок пока нет

- Derecho Civil 2Документ37 страницDerecho Civil 2ivonne arangure100% (2)

- ¿Pueden Los Abuelos Interponer Demanda de Tenencia y Custodia de Sus Nietos - LegisДокумент4 страницы¿Pueden Los Abuelos Interponer Demanda de Tenencia y Custodia de Sus Nietos - LegisJuan Carlos OrtizОценок пока нет

- Titulacion Individual o ColectivaДокумент19 страницTitulacion Individual o ColectivamarcelogarciamonrroyОценок пока нет

- EmprendimientoДокумент7 страницEmprendimientocontabilidadsenaОценок пока нет

- Área y Perímetro Del Cuadrado y El Rectángulo EJERCICIOS 3Документ2 страницыÁrea y Perímetro Del Cuadrado y El Rectángulo EJERCICIOS 3Maikol Rojas AriasОценок пока нет

- Mojo Jojo - Buscar Con GoogleДокумент1 страницаMojo Jojo - Buscar Con GoogleD a n i ; ;Оценок пока нет

- MSDS Sulfato de Cobalto HeptahidratadoДокумент5 страницMSDS Sulfato de Cobalto HeptahidratadoDamiano CerdaОценок пока нет

- Derecho Mercantil I Modulo 3 Parte 6 e Inicio de Modulo 4Документ5 страницDerecho Mercantil I Modulo 3 Parte 6 e Inicio de Modulo 4Rigel VirulaОценок пока нет

- 1.3. Estructuras - Memoria Descriptiva-NODO DE ACCESOДокумент11 страниц1.3. Estructuras - Memoria Descriptiva-NODO DE ACCESOEder Chavez CalderonОценок пока нет

- Cuáles Son Las Ventajas de Pertenecer A Una EPS Frente A EsSaludДокумент3 страницыCuáles Son Las Ventajas de Pertenecer A Una EPS Frente A EsSaludhELMER VillajulcaОценок пока нет

- Solucion de Evaluacion Final DroxboxДокумент42 страницыSolucion de Evaluacion Final DroxboxRonald Diaz BermeoОценок пока нет

- Modelo Acta de Junta Directiva para Nombramiento de Representante LegalДокумент4 страницыModelo Acta de Junta Directiva para Nombramiento de Representante LegalNubia Cardenas GОценок пока нет

- Genesys 10SДокумент8 страницGenesys 10SDATA240% (1)

- Ejercicios ExcelДокумент19 страницEjercicios ExcelRoberto BarrientosОценок пока нет

- PROYECTO Proceso EstrategicoДокумент20 страницPROYECTO Proceso Estrategicomonica100% (1)

- Reentrada A Pozos Cerrados y Abandonados 1 2Документ36 страницReentrada A Pozos Cerrados y Abandonados 1 2FelipeMendoza100% (1)

- DEMANDA DE AUMENTO DE ALIMENTOSДокумент3 страницыDEMANDA DE AUMENTO DE ALIMENTOSDanielEsperillaLlanosОценок пока нет

- Taller 1. CONCEPTOS BASICOS INVESTIGACIÓN DE MERCADOS Semana 1, Taller 1Документ5 страницTaller 1. CONCEPTOS BASICOS INVESTIGACIÓN DE MERCADOS Semana 1, Taller 1Brahiam Andres HERNANDEZ LOZANOОценок пока нет

- Radiomovil Dipsa Sa de CVДокумент2 страницыRadiomovil Dipsa Sa de CVfv10cancinoОценок пока нет

- Informe Final Rotura Luna Telehandler Tunas 13-02-18 Alto PiuraДокумент10 страницInforme Final Rotura Luna Telehandler Tunas 13-02-18 Alto Piuraanon_357149883Оценок пока нет

- Manual DIGIДокумент99 страницManual DIGIRoberto MaturanaОценок пока нет

- Organización Industrial - Grupo 4Документ77 страницOrganización Industrial - Grupo 4Julio Daniel Flores AmaroОценок пока нет

- ITIL vs COBIT: Comparación de marcos de gestión TIДокумент1 страницаITIL vs COBIT: Comparación de marcos de gestión TIالله ووكر وبالله100% (1)