Академический Документы

Профессиональный Документы

Культура Документы

Monopol I 10003966

Загружено:

Luciano Rangel Pinheiro NetoОригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Monopol I 10003966

Загружено:

Luciano Rangel Pinheiro NetoАвторское право:

Доступные форматы

MODELAGEM COMPUTACIONAL DE MOTORES DE INDUO LINEARES

PELO MTODO DOS ELEMENTOS FINITOS

Isabela Fernanda Natal Batista Abreu

Rio de Janeiro

DEZEMBRO de 2011

Projeto de Graduao apresentado ao curso de

Engenharia Eltrica da Escola Politcnica,

Universidade Federal do Rio de Janeiro, como

parte dos requisitos necessrios obteno do

ttulo de Engenheiro.

Orientador: Antonio Carlos Ferreira, Ph.D.

i

MODELAGEM COMPUTACIONAL DE MOTORES DE INDUO LINEARES

PELO MTODO DOS ELEMENTOS FINITOS

Isabela Fernanda Natal Batista Abreu

PROJETO SUBMETIDO AO CORPO DOCENTE DO DEPARTAMENTO DE

ENGENHARIA ELTRICA DA ESCOLA POLITCNICA DA UNIVERSIDADE

FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS

NECESSRIOS PARA A OBTENO DO GRAU DE ENGENHEIRA

ELETRICISTA.

Examinada por:

____________________________________

Prof. Antonio Carlos Ferreira, Ph.D.

(Orientador)

____________________________________

Prof. Richard Magdalena Stephan, Dr.Ing.

____________________________________

Prof. Sebastio E. M. de Oliveira, D.Sc.

RIO DE JANEIRO, RJ - BRASIL

DEZEMBRO de 2011

ii

Aos meus pais, Mrcia e Fernando, e minha irm, Beatriz.

Muito obrigada por todo o amor e dedicao!

Amo vocs!

iii

Agradecimentos

A Deus, pela minha vida e por estar sempre comigo, mesmo nos momentos mais

difceis. dEle a vitria alcanada na minha vida.

minha me, Mrcia, minha melhor amiga, minha referncia e meu alicerce, por

viver a faculdade comigo, me incentivar e apoiar em todas as minhas escolhas e por

me ensinar que mais importante que todo o conhecimento o carter e a retido. Ao

meu pai, Fernando, por ter despertado em mim o interesse pela engenharia e por seu

apoio e carinho.

minha irm e amiga, Beatriz, por ser to importante em minha vida, por

compartilhar comigo todos os momentos. Por ser quem eu tenho de mais precioso.

Ao meu namorado, Thiago, por seu amor, carinho e apoio, e por ser meu grande

amigo, dividindo comigo as experincias ao longo da nossa formao acadmica.

Ao meu afilhado, Alexandre Jnior, pelo seu amor e pela sua pureza de criana.

Ao meu orientador, Antonio Carlos Ferreira, por sua orientao e incentivo e por

sua grande contribuio em minha formao acadmica.

minha co-orientadora, Gisella Margarita Vizhay Zambrano, que, mesmo

distncia, no deixou de me orientar e acreditar em mim.

Ao Professor Richard Magdalena Stephan, por ter sido meu primeiro orientador e

pelos seus ensinamentos. E a todos os alunos, engenheiros, professores e tcnicos do

LASUP, em especial Alan Endalcio, Daniel Henrique, Felipe Costa, Felipe Sass,

Fellipe Lessa, Flvio Goulart, Guilherme Sotelo, Jardel Camelo, Jos Dlvio, Marcos

Dantas, Ocione Jos, Renan Fernandes, e Rubens de Andrade, por todo o apoio, por

serem sempre solcitos em me ajudar e pelo grande incentivo.

Ao engenheiro Ricardo Cerbino, pela ajuda ao longo das etapas de simulao.

Aos meus colegas de turma, Beatriz, Gustavo, Joo, Mrcio e Pedro Sardella, com

os quais compartilhei os momentos divertidos, e tambm os dias de cansao fazendo

trabalhos e relatrios. E especialmente ao amigo Leonardo Luiz, pela ajuda e parceria

nos trabalhos em grupo e por sua amizade. E amiga Sylmara Suellen pois, mesmo

distncia, nossa amizade continua forte e sincera.

iv

"Mais gil que todo o movimento, a sabedoria: ela atravessa e penetra tudo, graas

sua pureza. Ela um sopro do poder de Deus, uma irradiao lmpida da glria do Todo-

Poderoso; assim nenhuma mancha pode insinuar-se nela. ela uma efuso da luz eterna, um

espelho sem mancha da atividade de Deus, e uma imagem de sua bondade. Embora nica, tudo

pode; imutvel em si mesma, renova todas as coisas."

Sabedoria 7, 24-27

v

Resumo do Projeto Final em Engenharia Eltrica apresentado ao Departamento de

Engenharia Eltrica da Escola Politcnica UFRJ como parte dos requisitos necessrios

para a obteno do grau de Engenheiro Eletricista:

MODELAGEM COMPUTACIONAL DE MOTORES DE INDUO LINEARES

PELO MTODO DOS ELEMENTOS FINITOS

Isabela Fernanda Natal Batista Abreu

DEZEMBRO de 2011

Orientador: Antonio Carlos Ferreira, Ph.D.

Os motores eltricos lineares so dispositivos que convertem energia eltrica em

energia mecnica, permitindo um movimento de translao dos aparatos que se desejam

tracionar ou propulsionar. Os motores lineares podem ser utilizados para diversos fins,

dentre eles a trao eltrica de trens de levitao magntica, como o Maglev-Cobra,

trem de levitao magntica supercondutora desenvolvido no Laboratrio de Aplicaes

de Supercondutores da COPPE/UFRJ. Neste caso, no existe contato para a transmisso

de fora, motivo pelo qual so usados motores lineares.

Este trabalho tem como objetivos a comparao dos resultados de densidade de

fluxo magntico obtidos via simulao com os valores medidos no M.I.L. de secundrio

do tipo placa de alumnio, presente no Laboratrio de Mquinas Eltricas (LabMaq) da

UFRJ; a investigao do efeito da variao de alguns parmetros no desempenho do

motor; e a determinao das foras de trao e repulso de Motores de Induo Lineares

com diferentes caractersticas construtivas e eltricas. Para tanto, utilizou-se o Mtodo

dos Elementos Finitos (M.E.F.), atravs do software comercial ANSYS.

Palavras-Chave: Motor de Induo Linear; Mtodo dos Elementos Finitos; Modelagem

Matemtica; Simulao

vi

Sumrio

1 INTRODUO ...................................................................................................................... 1

1.1 CONSIDERAES INICIAIS ........................................................................................................ 1

1.2 OBJETIVOS DO TRABALHO ....................................................................................................... 2

1.3 ORGANIZAO DO TRABALHO ................................................................................................. 4

2 MOTORES DE INDUO LINEARES ....................................................................................... 6

2.1 ASPECTOS CONSTRUTIVOS ...................................................................................................... 6

2.2 MODELAGEM MATEMTICA DE MQUINAS DE INDUO ............................................................. 7

2.2.1 Circuito Equivalente .................................................................................................... 9

2.2.2 Efeito Longitudinal de Extremidade .......................................................................... 12

3 MTODO DOS ELEMENTOS FINITOS ................................................................................... 16

3.1 INTRODUO ..................................................................................................................... 16

3.2 APLICAO DO MTODO DOS ELEMENTOS FINITOS NO PROJETO .................................................. 16

3.3 FORMULAO DO MEF EM PROBLEMAS DE ELETROMAGNETISMO ANLISE BIDIMENSIONAL .......... 17

3.4 DEFINIO E CARACTERIZAO DA MALHA .............................................................................. 19

3.5 MTODOS DE CLCULO DE FORA .......................................................................................... 20

3.5.1 Lei de Fora de Ampre ............................................................................................. 21

3.5.2 Mtodo dos Tensores de Maxwell ............................................................................. 21

3.5.3 Mtodo do Trabalho Virtual ...................................................................................... 23

4 SIMULAES E RESULTADOS ............................................................................................. 27

4.1 CONSIDERAES INICIAIS ...................................................................................................... 27

4.2 MOTORES SIMULADOS......................................................................................................... 28

4.3 ETAPAS DA SIMULAO........................................................................................................ 29

4.3.1 Simulao e Mapeamento da Densidade de Fluxo na Superfcie do Motor 1 ........... 29

4.3.2 Obteno dos Resultados de Fora para o Primrio do Motor 2, com Secundrio do

Tipo Placa de Alumnio ...................................................................................................................... 34

vii

4.3.3 Simulao do Motor 2 com Secundrio do Tipo Gaiola de Esquilo e Comparao das

Foras Simuladas com as Medidas ................................................................................................... 58

5 CONCLUSO E TRABALHOS FUTUROS ................................................................................ 72

REFERNCIAS BIBLIOGRFICAS .................................................................................................. 74

APNDICE I ................................................................................................................................ 76

APNDICE II ............................................................................................................................... 77

APNDICE III .............................................................................................................................. 78

APNDICE IV .............................................................................................................................. 80

APNDICE V ............................................................................................................................. 102

viii

Lista de Figuras

Figura 1.1 Motor de Induo Linear com enrolamento de estator em camada simples, para propulso

de uma boia. Prottipo presente no LabMaq UFRJ. ................................................................................... 4

Figura 1.2 - Motor de Induo Linear com enrolamento de armadura em camada dupla e secundrio do

tipo gaiola de esquilo, para trao e levitao de um mdulo do veculo Maglev-Cobra. Fonte:[4] ........... 4

Figura 2.1 - Obteno de um Motor de Induo Linear Plano a partir do Corte Radial de um Motor de

Induo Rotativo. ......................................................................................................................................... 6

Figura 2.2 - Circuito Equivalente de uma Mquina de Induo Linear Ideal, desprezando-se os Efeitos

Longitudinais de Extremidade ...................................................................................................................... 9

Figura 2.3 - Circuito Equivalente de Thvenin da Mquina de Induo Linear, visto dos terminais a e b .. 10

Figura 2.4 - Fluxo de Potncia em um Motor de Induo Linear ................................................................ 11

Figura 2.5 - Envoltrias das Curvas da Componente Normal da Densidade de Fluxo Magntico ao Longo

do Eixo z para Diferentes Valores de Escorregamento ............................................................................... 13

Figura 3.1 - Eixos cartesianos x, y e z. ......................................................................................................... 18

Figura 3.2 - Definio da condio de contorno Az = 0 .............................................................................. 18

Figura 3.3 - Elementos quadriltero e triangular constituintes da malha para simulao bidimensional.

Fonte [9] ..................................................................................................................................................... 19

Figura 4.1 - Vista frontal do M.I.L. construdo para ensaios de propulso de uma boia, presente no

LabMaq (UFRJ). .......................................................................................................................................... 30

Figura 4.2 - Curvas de Densidade de Fluxo Magntico [mT] versus a posio [cm] na superfcie da placa

de alumnio do M.I.L. para as 3 Sries de Medidas e para a Mdia Aritmtica das mesmas..................... 33

Figura 4.3 - Curvas de Densidade de Fluxo Magntico[mT] versus Posio na Superfcie da Placa de

Alumnio [cm] para a Mdia Aritmtica das Sries de Medidas e para os Resultados obtidos via

simulao em ANSYS. ................................................................................................................................. 33

Figura 4.4 - Vista do Motor 2 simulado com secundrio do tipo placa metlica de alumnio. .................. 36

Figura 4.5 - Vista em zoom de um trecho do Motor 2 simulado com secundrio em placa. Malha para

soluo pelo MEF. ....................................................................................................................................... 36

Figura 4.6 - Fora de Trao[N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

ix

para o Caso Base. ....................................................................................................................................... 37

Figura 4.7 - Fora de Levitao [N] versus Velocidade do Secundrio em pu na base da Velocidade

Sncrona para o Caso Base. ........................................................................................................................ 38

Figura 4.8 - Fora de Trao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para tenso de alimentao varivel e demais parmetros constantes. ................................................... 40

Figura 4.9 - Fora de Levitao [N] versus Velocidade do Secundrio em pu na base da Velocidade

Sncrona para tenso de alimentao varivel e demais parmetros constantes. .................................... 40

Figura 4.10 - Fora de Trao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para espessura de entreferro varivel e demais parmetros constantes. ................................................. 43

Figura 4.11 - Fora de Levitao [N] versus Velocidade do Secundrio em pu na base da Velocidade

Sncrona para espessura de entreferro varivel e demais parmetros constantes. ................................... 43

Figura 4.12 - Vista frontal da placa de alumnio do motor de induo linear com secundrio do tipo placa

metlica (e armadura do Motor 2), simulado em ANSYS. ....................................................................... 46

Figura 4.13 - Comportamento terico das curvas de Fora de Trao [N] versus velocidade de secundrio

em percentual da velocidade sncrona para diferentes valores de resistncia secundria. ....................... 47

Figura 4.14 - Fora de Trao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para espessura do secundrio varivel e demais parmetros constantes ................................................. 48

Figura 4.15 - Fora de Levitao [N] versus Velocidade do Secundrio em pu na base da Velocidade

Sncrona para espessura do secundrio varivel e demais parmetros constantes .................................. 48

Figura 4.16 - rea Mxima de condutor do enrolamento de armadura, definida na simulao em ANSYS

para a representao do primrio do "Motor 2"........................................................................................ 51

Figura 4.17 - Fora de Trao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para bitola dos condutores do enrolamento de armadura varivel e demais parmetros constantes. .... 52

Figura 4.18 - Fora de Levitao [N] versus Velocidade do Secundrio em pu na base da Velocidade

Sncrona para bitola dos condutores do enrolamento de armadura varivel e demais parmetros

constantes. ................................................................................................................................................. 52

Figura 4.19 - Vista frontal em zoom de um trecho do primrio do Motor 2, simulado em ANSYS. ........ 55

Figura 4.20 - Fora de Trao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para passo polar varivel e demais parmetros constantes. ..................................................................... 55

x

Figura 4.21 - Fora de Levitao [N] versus Velocidade do Secundrio em pu na base da Velocidade

Sncrona para passo polar varivel e demais parmetros constantes. ...................................................... 56

Figura 4.22 - Arranjo do Ensaio e Detalhe da Polia/Correia. Fonte: [4] ..................................................... 59

Figura 4.23 Vista do Motor 2 simulado com secundrio do tipo gaiola de esquilo. ................................ 60

Figura 4.24 Vista em zoom de um trecho do Motor 2 simulado com secundrio em gaiola. Malha

para soluo pelo MEF. .............................................................................................................................. 61

Figura 4.25 - Fora de Trao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para o Motor 2, com entreferro de 8mm. .................................................................................................. 63

Figura 4.26 - Fora de Trao [N] versus Velocidade do Secundrio em pu na base da Velocidade

Sncrona para o Motor 2, com entreferro de 16mm. .................................................................................. 65

Figura 4.27 - Comparao entre a Fora de Trao [N] medida e as simuladas via Trabalho Virtual com e

sem indutncia para o Motor 2, com entreferro de 8mm. ......................................................................... 68

Figura 4.28 - Comparao entre a Fora de Trao [N] medida e as simuladas via Tensor de Maxwell com

e sem indutncia para o Motor 2, com entreferro de 8mm. ...................................................................... 68

Figura 4.29 - Comparao entre a Fora de Trao [N] medida e as simuladas via Trabalho Virtual com e

sem indutncia para o Motor 2, com entreferro de 16mm. ....................................................................... 70

Figura 4.30 - Comparao entre a Fora de Trao [N] medida e as simuladas via Tensor de Maxwell com

e sem indutncia para o Motor 2, com entreferro de 16mm. .................................................................... 70

xi

Lista de Tabelas

Tabela 4.1 - Caractersticas eltricas e construtivas dos Motores de Induo Lineares estudados ........... 29

Tabela 4.2 - Sries de Medidas de Densidade de Fluxo Magntico [mT] para os 31 pontos mapeados na

superfcie do secundrio do M.I.L. para propulso de uma boia. ............................................................... 32

Tabela 4.3 - Foras de Trao e Levitao para cada valor de escorregamento obtidos atravs de

simulao em ANSYS para o Caso Base. ..................................................................................................... 38

Tabela 4.4 - Fora de Trao[ N] pelo escorregamento para os casos de V=420V; V= 630V e V= 210V .... 41

Tabela 4.5 - Fora de Levitao[ N] pelo escorregamento para os casos de V=420V; V= 630V e V= 210V 41

Tabela 4.6 - Fora de Trao [N] pelo escorregamento para os casos de gap=16mm; 8mm e 20mm. ..... 44

Tabela 4.7 - Fora de Levitao [N] pelo escorregamento para os casos de gap=16mm; 8mm e 20mm. . 44

Tabela 4.8 - Erro percentual para o pior caso da razo entre as foras de trao para os casos 2 e 1 e

para os casos 3 e 1 ..................................................................................................................................... 45

Tabela 4.9 - Erro percentual para o pior caso da razo entre as foras de levitao para os casos 2 e 1 e

para os casos 3 e 1 ..................................................................................................................................... 45

Tabela 4.10 - Fora de Trao [N] pelo escorregamento para os casos de espessura de secundrio h =

19mm; 37.5mm e 9mm. ............................................................................................................................. 49

Tabela 4.11 - Fora de Levitao [N] pelo escorregamento para os casos de espessura de secundrio h =

19mm; 37.5mm e 9mm. ............................................................................................................................. 49

Tabela 4.12 - Fora Normal Mxima [N] e escorregamento mximo para as 3 espessuras do secundrio

.................................................................................................................................................................... 50

Tabela 4.13 - Fora de Trao [N] pelo escorregamento para os casos de FE=0.9; 0.5 e 1.0 ..................... 53

Tabela 4.14 - Fora de Levitao [N] pelo escorregamento para os casos de FE=0.9; 0.5 e 1.0 ................ 53

Tabela 4.15 - Fora de Trao [N] pelo escorregamento para os casos de passo polar =15.4cm; 12.7cm e

19cm. .......................................................................................................................................................... 56

Tabela 4.16 - Fora de Levitao [N] pelo escorregamento para os casos de passo polar =15.4cm; 12.7cm

e 19cm. ....................................................................................................................................................... 57

Tabela 4.17 Comparao entre as Foras de Trao Medidas e Obtidas via Trabalho Virtual (gap=8mm)

.................................................................................................................................................................... 62

xii

Tabela 4.18 - Comparao entre as Foras de Trao Medidas e Obtidas via Tensor de Maxwell

(gap=8mm) ................................................................................................................................................. 63

Tabela 4.19 - Comparao entre as Foras de Trao Medidas e Obtidas via Trabalho Virtual(gap=16mm)

.................................................................................................................................................................... 64

Tabela 4.20 - Comparao entre as Foras de Trao Medidas e Obtidas via Tensor de Maxwell

(gap=16mm) ............................................................................................................................................... 64

Tabela 4.21 - Comparao entre as Foras de Trao Medidas e Obtidas via Trabalho Virtual (gap=8mm)

considerando a indutncia de cabea de bobina ....................................................................................... 67

Tabela 4.22 - Comparao entre as Foras de Trao Medidas e Obtidas via Tensor de Maxwell

(gap=8mm) considerando a indutncia de cabea de bobina .................................................................... 67

Tabela 4.23 - Comparao entre as Foras de Trao Medidas e Obtidas via Trabalho Virtual

(gap=16mm) considerando a indutncia de cabea de bobina .................................................................. 69

Tabela 4.24 - Comparao entre as Foras de Trao Medidas e Obtidas via Tensor de Maxwell

(gap=16mm) considerando a indutncia de cabea de bobina .................................................................. 69

Tabela AIII. 1 - Parmetros do Motor 2 para o clculo da indutncia de cabea de bobina. .................... 79

1

Captulo 1

1 Introduo

1.1 Consideraes Iniciais

O surgimento do primeiro Motor de Induo Linear (M.I.L.) datado da segunda

metade do sculo XIX, antes do desenvolvimento das primeiras mquinas rotativas por

Tesla, em 1888. No entanto, foi a partir de meados do sculo XX que o emprego das

mquinas lineares tornou-se mais notrio. [1]

A partir das dcadas de 1960 e 1970, com a descoberta de novos materiais e o

advento da eletrnica de potncia, surgiram novos estudos e novas aplicaes para os

motores lineares, dentre as quais podemos citar o trem de levitao magntica (Maglev),

que j tem algumas linhas de transporte coletivo e/ou de teste em pases como Japo,

Alemanha e China [2] e que tem sido pesquisado no Laboratrio de Aplicao de

Supercondutores (LASUP), da COPPE/UFRJ e, dentro de alguns anos, ser implantado

no Brasil, inicialmente para transporte de passageiros entre dois prdios do Centro de

Tecnologia da UFRJ.

No ambiente industrial, a utilizao de motores eltricos e de atuadores

pneumticos e hidrulicos para acionamento de processos que envolvem movimentos

lineares expressiva.

Entretanto, a despeito de seu emprego, tais motores e atuadores podem apresentar

alguns problemas, a saber: necessidade de manuteno intensa; rudo elevado;

necessidade de operao com bombas, engrenagens, correias e equipamentos auxiliares,

que diminuem sua confiabilidade e aumentam seus custos finais.

Quando se fazem necessrias atividades que demandem deslocamento linear,

2

foras de trao ou de levitao, baixa manuteno e operao silenciosa, como no caso

do Maglev-Cobra, trem de levitao magntica supercondutora desenvolvido pelos

pesquisadores do LASUP COPPE/UFRJ, os motores rotativos e atuadores tradicionais

no so utilizados. Em substituio, opta-se pelos Motores de Induo Lineares, uma

vez que permitem a trao eltrica mesmo no havendo contato fsico para a

transmisso da fora e possibilitam a operao em baixa velocidade (no caso do

Maglev-Cobra, planejado para transporte urbano, as velocidades so de at 80 km/h).

Uma outra aplicao em que pode ser observado o uso dos M.I.L.s em

brinquedos, tais como montanhas-russas. A utilizao dos Motores, neste caso, se d

com o objetivo de propulsionar o vago, formando uma espcie de alavanca. So

criados dois campos magnticos (um sobre a pista e outro na poro inferior do trem),

que so atrados entre si. O trem fica sujeito a um efeito similar ao de uma catapulta, a

alta velocidade [3]. Ainda no mbito das possveis aplicaes em parques, uma outra

alternativa seria a trao e propulso de uma boia em um parque aqutico. Pelo que se

sabe, existe um nico modelo similar no mundo, nos Estados Unidos e, no presente

trabalho, so feitos alguns estudos e simulaes para aperfeioamento de um M.I.L.

para tal finalidade.

1.2 Objetivos do Trabalho

O presente trabalho tem como objetivos a simulao de diferentes configuraes

de M.I.L.s, por meio do software computacional ANSYS, que utiliza o Mtodo dos

Elementos Finitos para resoluo dos problemas propostos e determinao de

grandezas, tais como fora e densidade de fluxo magntico.

Para as simulaes propostas, foram desenvolvidas rotinas e cdigos

3

[APNDICES IV e V], com as linhas de comando que so lidas no ANSYS e

convertidas na interface grfica do programa, que fornece as grandezas desejadas.

Nas primeiras etapas do trabalho, realizaram-se simulaes de um Motor de

Induo Linear de topologia bastante simples, com um par de plos, enrolamento de

estator em camada simples e secundrio caracterizado por uma placa de alumnio, como

mostrado na Figura 1.1. Os resultados de densidade de fluxo magntico obtidos via

simulao foram comparados aos medidos no motor linear presente no Laboratrio de

Mquinas Eltricas (LabMaq) da UFRJ, construdo para estudo e projeto de um

brinquedo caracterizado pela propulso de uma boia em um parque aqutico.

Foram realizadas, ainda, simulaes para um motor linear com enrolamento de

estator em dupla camada, inicialmente com secundrio constitudo por uma placa de

alumnio. Para esta topologia , foram obtidos, via simulao, os resultados de foras de

trao e de levitao, variando-se alguns parmetros eltricos ou construtivos, como a

tenso de alimentao; o comprimento do entreferro de ar; a espessura da placa de

alumnio do secundrio e a bitola dos condutores do enrolamento de armadura. Em

seguida, substituiu-se o secundrio do tipo placa metlica por um do tipo gaiola de

esquilo, para representar mais fielmente o motor ilustrado na Figura 1.2, presente no

LabMaq e desenvolvido para testes para a propulso/frenagem do Maglev-Cobra.

4

Figura 1.1 Motor de Induo Linear com enrolamento de estator em camada simples, para propulso

de uma boia. Prottipo presente no LabMaq UFRJ.

Figura 1.2 - Motor de Induo Linear com enrolamento de armadura em camada dupla e secundrio

do tipo gaiola de esquilo, para trao e levitao de um mdulo do veculo Maglev-Cobra. Fonte:[4]

1.3 Organizao do Trabalho

O presente trabalho est estruturado da seguinte forma:

Captulo 1: Introduo, que contm as consideraes iniciais do trabalho,

bem como seus objetivos e estrutura;

5

Captulo 2: Motores de Induo Lineares. Neste captulo, descrita a Teoria

e Modelagem Matemtica de Motores de Induo Lineares, por meio de equaes.

Captulo 3: Mtodo dos Elementos Finitos. Neste captulo feita uma reviso

terica e matemtica do Mtodo dos Elementos Finitos, associando esta ferramenta

sua utilizao durante as etapas de simulao.

Captulo 4: Simulaes e Resultados, onde so apresentados os resultados de

fora ou de densidade de fluxo magntico obtidos via simulao pelo Mtodo dos

Elementos Finitos para os motores lineares estudados. As simulaes so divididas em

trs etapas distintas e independentes entre si. Neste captulo, so feitas anlises dos

valores resultantes das simulaes e comparaes destes resultados com grandezas

medidas.

Captulo 5: Concluso e Trabalhos Futuros, em que so apresentadas, de

forma sucinta, as concluses do trabalho e as propostas de trabalhos futuros.

Referncias Bibliogrficas, com a lista de fontes pesquisadas e consultadas.

APNDICE I: Configurao do Primrio do Motor 2.

APNDICE II: Dimenses do Primrio e do Secundrio do Motor 2.

APNDICE III: Determinao da Indutncia da Cabea de Bobina, onde

mostrado, em linhas gerais, o clculo da indutncia das conexes terminais.

APNDICE IV: Rotinas em linguagem prpria do software ANSYS , usadas

na segunda etapa de simulao.

APNDICE V: Rotinas em linguagem prpria do software ANSYS , usadas na

terceira etapa de simulao.

6

Captulo 2

2 Motores de Induo Lineares

2.1 Aspectos Construtivos

Em relao aos seus aspectos construtivos, o Motor Linear Plano pode ser

enxergado como um Motor Rotativo que teve o primrio e o secundrio cortados ao

longo da direo radial e que, em seguida, foi aberto (desenrolado), de modo a se tornar

uma estrutura com simetria cartesiana ao invs de cilndrica.

A Figura 2.1 mostra a obteno de um motor de induo linear plano a partir de

uma mquina rotativa, no que tange ao seu aspecto construtivo.

Figura 2.1 - Obteno de um Motor de Induo Linear Plano a partir do Corte Radial de um Motor de

Induo Rotativo.

O secundrio de um M.I.L. consiste de uma placa plana metlica, em geral de

cobre ou alumnio, ou de uma estrutura do tipo gaiola de esquilo. O secundrio em

gaiola constitudo por uma estrutura ferromagntica laminada, com barras de cobre ou

de alumnio curto-circuitadas entre si.

Em relao aos seus aspectos construtivos, dependendo do comprimento relativo

entre o primrio e o secundrio, um M.I.L. pode ser classificado como sendo de

7

primrio curto ou de secundrio curto. Alm desse critrio, os Motores de Induo

Lineares podem ser classificados quanto ao nmero de estatores presentes em sua

estrutura (estator simples ou duplo). Deste modo, h 4 possveis disposies do primrio

em relao ao secundrio para um Motor de Induo Linear, a saber [5]:

Primrio curto Estator Duplo

Primrio curto Estator Simples

Secundrio curto Estator Duplo

Secundrio curto Estator Simples

2.2 Modelagem Matemtica de Mquinas de Induo

Assim como em mquinas de induo rotativas, o campo magntico no entreferro

de uma mquina de induo linear um campo viajante. Entretanto, ao contrrio do

presente nos motores rotativos, o campo no entreferro de um M.I.L geralmente

composto por uma componente em avante, predominante e responsvel pela fora

produzida pela interao com as correntes induzidas no secundrio, outra r e outra

pulsante, decorrente de descontinuidades no circuito magntico. Ainda diferindo da

mquina rotativa correspondente, na qual a parte que se move o rotor (secundrio), um

M.I.L. pode ser caracterizado por um primrio mvel (com secundrio fixo) ou por ter

seu primrio fixo e o secundrio com liberdade de deslocamento. [5],[6].

A teoria bsica sobre mquinas de induo rotativas pode ser encontrada em

[7],[8].

Em [9], GIERAS descreve as relaes matemticas fundamentais na teoria de

mquinas de induo lineares, que servem de base para o desenvolvimento deste

trabalho.

A velocidade linear da componente fundamental da fora magnetomotriz viajante

8

produzida pelo enrolamento primrio chamada de velocidade sncrona, ou seja:

Em que o passo polar; f = 1/T a frequncia de alimentao do primrio;

=2f a frequncia angular de alimentao.

Como pode ser visto pela equao (2.1), a velocidade sncrona de um M.I.L.

depende da frequncia de alimentao do primrio e do passo polar.

Tanto em mquinas rotativas quanto em mquinas lineares, a freqncia de

alimentao e o passo polar so quem define a velocidade da onda de fluxo magntico.

Em mquinas rotativas, para um dado dimetro interno de estator, o passo polar est

diretamente relacionado ao nmero de polos. Para as mquinas lineares, no entanto, o

nmero de polos, sozinho, no fornece todas as informaes necessrias ao clculo da

velocidade, motivo pelo qual, neste caso, se utiliza o passo polar e no apenas o nmero

de plos.

O secundrio se move com uma velocidade linear ao longo da direo

longitudinal. O escorregamento dado por:

A velocidade do campo viajante do secundrio no referencial do prprio secundrio

ser, ento:

(2.1)

(2.2)

(2.3)

9

2.2.1 Circuito Equivalente

As Mquinas de Induo caracterizam-se por dois circuitos fisicamente

independentes porm acoplados magneticamente. Deste modo, podem ser representadas

pelo circuito da Figura 2.2, em que as grandezas so referidas ao primrio, a partir da

relao de transformao do nmero de espiras entre o estator e o secundrio e tambm

o escorregamento.

Figura 2.2 - Circuito Equivalente de uma Mquina de Induo Linear Ideal, desprezando-se os Efeitos

Longitudinais de Extremidade

Em que:

a tenso de alimentao do primrio.

a corrente estatrica.

a corrente rotrica referida ao primrio.

a reatncia de disperso do primrio, definida na frequncia sncrona.

a reatncia de disperso do secundrio referida ao primrio, definida na fre-

quncia sncrona.

a reatncia de magnetizao, definida na frequncia sncrona.

a resistncia do enrolamento primrio.

a resistncia do secundrio refletida ao primrio.

A relao de transformao dada por:

(2.5)

10

Em que

a corrente rotrica.

Obtendo-se o Equivalente de Thvenin entre os terminais a e b da Figura 2.2,

chega-se ao circuito da Figura 2.3.

Figura 2.3 - Circuito Equivalente de Thvenin da Mquina de Induo Linear, visto dos terminais a e b

Em que:

a reatncia de disperso do secundrio referida ao primrio, definida na fre-

quncia sncrona.

a resistncia do secundrio refletida ao primrio.

a reatncia de Thvenin.

a resistncia de Thvenin.

a tenso de Thvenin.

Com base nos circuitos das Figuras 2.2 e 2.3, obtm-se a impedncia de Thvenin

a corrente de secundrio referida ao primrio e a tenso de Thvenin, dadas por (2.6),

(2.7) e (2.8), respectivamente.

) (

)

(2.6)

) (

)

(2.7)

)

(2.8)

11

O Fluxo de Potncia nos Motores de Induo Lineares descrito na Figura 2.4.

Figura 2.4 - Fluxo de Potncia em um Motor de Induo Linear

A potncia eletromagntica transmitida pelo primrio ao secundrio atravs do

entreferro dada por:

Em que:

a potncia mecnica interna;

so as perdas hmicas no secundrio;

so as perdas magnticas por histerese e por correntes de Foucault (estas perdas

sero consideradas desprezveis); a fora eletromagntica desenvolvida.

Por sua vez, a potncia mecnica em um M.I.L. :

Em que:

a potncia lquida fornecida pelo motor, j excludas as perdas;

so

as perdas mecnicas ; a fora eletromagntica desenvolvida.

A equao (2.11) mostra a relao entre a fora eletromagntica e a fora til

, sendo

a parcela de fora proporcional s perdas mecnicas.

(2.9)

(2.10)

12

As equaes (2.9) e (2.10) fornecem uma relao anloga das mquinas de

induo rotativas, isto :

Com base nas equaes (2.8), (2.9) e (2.12), e desprezando-se as perdas

mecnicas, conclui-se que a fora resultante ser dada por:

Se a resistncia primria for desprezada, e se o circuito magntico no estiver

saturado, a fora eletromagntica pode ser expressa como funo do escorregamento,

pela Frmula de Kloss.

Em que

o escorregamento para o qual a fora mxima (

)

2.2.2 Efeito Longitudinal de Extremidade

Na Seo 2.2.1, foi elaborada a modelagem matemtica de um M.I.L. ideal, i.e.,

de primrio muito longo, desprezando-se algumas de suas caractersticas eltricas,

magnticas e construtivas fundamentais, com representao por equaes anlogas s

das mquinas rotativas. Em [5], CREPPE diz que a caracterstica mais importante no

estudo dos Motores de Induo Lineares o fato de estes apresentarem um primrio

dotado de extremidades (diferindo dos motores rotativos, cuja topologia circular),

(2.11)

( )

(2.12)

(2.13)

(2.14)

13

favorecendo o aparecimento de perturbaes no fluxo das regies de entrada (Efeito

Longitudinal de Extremidade de Entrada) e de sada (Efeito Longitudinal de

Extremidade de Sada) do motor. Deste modo, a principal diferena entre um motor de

induo rotativo e um M.I.L. o comprimento finito dos circuitos eltrico e magntico

do motor linear ao longo da direo do campo viajante, exceto para o caso de primrio

muito longo.

Os Efeitos Longitudinais de Extremidade so efeitos parasitas. Em [10],

YAMAMURA prova que para um M.I.L. com secundrio se deslocando a uma

velocidade na direo longitudinal, na extremidade de entrada a componente normal

da densidade de fluxo magntico do entreferro,

, enfraquecida e na extremidade de

sada, ela amplificada. A Figura 2.5 mostra o que ocorre com a componente normal da

densidade de fluxo magntico

para diferentes valores de escorregamento, ao longo

do estator de um M.I.L..

Figura 2.5 - Envoltrias das Curvas da Componente Normal da Densidade de Fluxo Magntico ao Longo do

Eixo z para Diferentes Valores de Escorregamento

14

Quanto maior a velocidade , maior a influncia dos Efeitos Longitudinais de

Extremidade. Para velocidades , a distribuio da componente normal da

densidade de fluxo magntico torna-se aproximadamente trapezoidal . Conforme a

velocidade aumenta, a diferena entre as bases do trapzio tambm aumenta, como

mostrado na Figura 2.5.

Os efeitos Longitudinais de Extremidade aparecem sob a seguinte forma:

Distribuio de densidade de fluxo magntico no entreferro no-uniforme

e variante com a velocidade;

Distribuio de corrente induzida no uniforme e variante com a

velocidade no secundrio;

Correntes de fase desbalanceadas;

Foras parasitas frenantes, se opondo ao movimento relativo do secundrio

em relao ao primrio.

O Efeito Longitudinal de Extremidade causado pelo corte da onda viajante em

cada extremidade do M.I.L.

Os Efeitos observados nas extremidades do estator propagam-se atravs do

entreferro, distorcendo o campo magntico de translao em regies distantes das

extremidades. Entretanto, a penetrao da perturbao de fluxo em funo dos efeitos de

extremidades est diretamente relacionada extremidade do M.I.L.. Nos dispositivos de

alta velocidade, o comprimento da penetrao da perturbao que ocorre na extremidade

de entrada muito maior que o presente na sada. Deste modo, o comprimento de

penetrao da perturbao na entrada do M.I.L. o principal responsvel pela

modificao do seu desempenho. [6]

Para motores de baixas velocidades, o Efeito Longitudinal de Extremidade de

15

Entrada atenuado mais rapidamente, ao passo que para os motores de alta velocidade,

sua influncia na alterao do desempenho pode ser mais facilmente observada.

16

Captulo 3

3 Mtodo dos Elementos Finitos

3.1 Introduo

O Mtodo dos Elementos Finitos (MEF) consiste em um mtodo numrico para

anlise de fenmenos fsicos em meios contnuos. utilizado na soluo numrica de

equaes diferenciais parciais a partir de condies de contorno pr-definidas.

Na soluo dos mais diversos problemas de engenharia com condies de

fronteira, pode-se verificar a utilizao do MEF para determinao das grandezas

desejadas.

Em aplicaes que envolvam o projeto e anlise de equipamentos

eletromagnticos, o emprego do MEF permite o estudo de casos distintos, por meio da

variao de parmetros eltricos ou de aspectos construtivos, visando obteno de um

modelo timo. Desta forma, torna-se possvel chegar a uma concluso acerca do

dispositivo analisado antes de serem construdos prottipos que no apresentem o

desempenho desejado, possibilitando a reduo dos gastos envolvidos no experimento,

bem como do desperdcio de tempo.

3.2 Aplicao do Mtodo dos Elementos Finitos no Projeto

Tendo em vista a ampla utilizao do MEF para diversas finalidades, alguns

softwares comerciais foram desenvolvidos para resolver problemas fsicos utilizando tal

mtodo. Para realizao do presente trabalho, usou-se o software ANSYS, da

ANSOFT, na simulao harmnica de Mquinas de Induo Lineares.[11]

Para aplicaes de engenharia relacionadas ao eletromagnetismo, trs tipos de

anlise podem ser utilizados [12]:

17

Anlise Esttica (magnetosttica);

Anlise harmnica;

Anlise transitria.

A anlise esttica considera que as variveis de entrada do problema, como a

densidade de corrente aplicada a uma regio, bem como as variveis de sada, como

vetor potencial e campo magntico, no variam no tempo. Na anlise harmnica,

admite-se a variao senoidal das grandezas envolvidas, permitindo a representao de

problemas em regime permanente, como, por exemplo, uma mquina operando com

velocidade constante ou na condio de rotor bloqueado. A anlise variante no tempo

considera o comportamento transitrio, como na alimentao da mquina por fontes de

tenso ou correntes no-senoidais.

3.3 Formulao do MEF em Problemas de Eletromagnetismo

Anlise Bidimensional

Para o clculo de grandezas pelo Mtodo dos Elementos Finitos, necessrio

definir um domnio, o qual caracteriza o problema em termos de sua geometria,

propriedades dos materiais em cada regio e condies de contorno (correspondentes s

condies de contorno das equaes diferenciais resolvidas). Na abordagem utilizada no

presente trabalho, as condies de fronteira so definidas pela formulao de Vetor

Potencial Magntico (VPM), mostrado por MOREIRA em [12].

Para esta formulao, a condio de fronteira que garante uma soluo unvoca

a que define o valor do vetor potencial magntico em cada ponto da fronteira do

problema. No caso bidimensional, considera-se que o campo magntico

e a densidade

de fluxo magntico

tm componentes nas direes e , ao passo que a densidade de

corrente

e o vetor potencial magntico

tm componentes apenas na direo ,

e

18

, respectivamente.

Figura 3.1 - Eixos cartesianos x, y e z.

A Figura 3.1 mostra a direo dos eixos cartesianos . A fora

desenvolvida ao longo do eixo , F

x

, ser denominada, ao longo deste trabalho, como

fora de trao e a desenvolvida no eixo , F

y

, ser denominada fora de levitao,

podendo ser tanto de atrao quanto de repulso.

A anlise pelo MEF fornece resultados por metro de profundidade (isto , para

). Por isto, para algumas grandezas, deve-se multiplicar o resultado obtido pela

profundidade real do modelo simulado.

Em todas as simulaes realizadas neste projeto, a condio de fronteira utilizada

foi

, como exemplificado na Figura 3.2, na qual est representada uma das

geometrias simuladas.

Figura 3.2 - Definio da condio de contorno Az =0

19

3.4 Definio e Caracterizao da Malha

Aps a definio do domnio, preciso discretiz-lo em divises menores,

denominadas elementos, os quais so constitudos por ns, que podem estar nos vrtices

ou nas partes intermedirias das arestas dos elementos. No caso bidimensional, estes

podem ser triangulares ou quadrilteros, como na Figura 3.3, que mostra um elemento

quadriltero com 8 ns (representados na figura pelas letras I, J, K, L, M, N, O e P) e

um elemento triangular com 6 ns ( I, J, L, M, N e P). [11] O Mtodo dos Elementos

Finitos consiste na aproximao da soluo do problema com os valores de fronteira

descritos por equaes diferenciais ordinrias ou por equaes diferenciais parciais

atravs da subdiviso da geometria nos elementos, permitindo a obteno da soluo

global do domnio pela interpolao de solues aproximadas. [13]

Figura 3.3 - Elementos quadriltero e triangular constituintes da malha para simulao bidimensional.

Fonte [9]

Admitindo-se as consideraes indicadas na Seo 3.3, isto , caso

bidimensional, considerando-se que o campo magntico

e a densidade de fluxo

magntico

tm componentes nas direes (

) e (

), ao passo que a densidade

de corrente

e o vetor potencial magntico

tm componentes apenas na direo ,

, respectivamente, temos:

(3.1)

20

Para anlise magnetosttica, em cada elemento da malha, a equao (3.1)

discretizada, de modo que a soluo numrica fornece inicialmente o vetor potencial

magntico (

), seguido pela densidade de fluxo magntico (

), do vetor campo

magntico (

) e, por ltimo, das foras magnticas. [12]. possvel concluir, portanto,

que os resultados de fora convergem mais lentamente que os de densidade de fluxo

magntico para o mesmo domnio simulado.

3.5 Mtodos de Clculo de Fora

Um dos principais objetivos dos Motores de Induo Lineares produzir foras de

trao e/ou de levitao, de modo a assegurar a propulso e frenagem dos dispositivos

que se deseja movimentar.

Em tese, as foras geradas pelos M.I.L.s podem ser calculadas, a partir da soluo

de campo local, de diversas formas. Entretanto, os resultados de campo magntico

convergem para uma malha menos refinada que os resultados de fora. Deste modo,

simulaes que levam a resultados de campo magntico coerentes com os previstos

teoricamente podem implicar em um clculo de foras resultantes incorreto, em funo

de uma malha mal refinada para a obteno das foras. Portanto, os mtodos

empregados na determinao de fora podem levar a resultados distintos para

simulaes idnticas, isto , para a mesma configurao geomtrica, com os mesmos

parmetros eltricos, sob as mesmas condies de contorno.

Dentre os mtodos utilizados, no presente estudo sero consideradas trs

categorias de soluo de fora, a saber:

Lei de Fora de Ampre (Fora de Lorentz);

Mtodo dos Tensores de Maxwell;

Mtodo do Trabalho Virtual.

21

Os trs mtodos listados podem ser usados para calcular a fora total em um

objeto. No entanto, para a determinao da distribuio de foras, nem o Trabalho

Virtual tampouco o Tensor de Maxwell podem ser utilizados, apenas a Lei de Fora de

Ampre que, em contrapartida, pode ser aplicada apenas para condutores no-

ferromagnticos.[14]

3.5.1 Lei de Fora de Ampre

A Lei de Fora de Ampre um mtodo matemtico simples para clculo de

fora. Por este mtodo, conhecendo-se o valor da densidade de fluxo,

, e da densidade

de corrente,

, presentes na regio onde h induo de corrente, pode-se calcular o vetor

de fora local, dado por:

A equao (3.2) bastante usada para a determinao da fora em condutores no-

ferromagnticos. Contudo, para anlise de fora resultante no secundrio de motores de

induo lineares do tipo gaiola de esquilo, nos quais o ncleo constitudo de material

ferromagntico, pode-se usar um dos demais mtodos ou substituir este material

magntico na formulao matemtica por uma distribuio de cargas magnticas,

,

de forma que:

3.5.2 Mtodo dos Tensores de Maxwell

O Mtodo dos Tensores de Maxwell pode ser obtido utilizando-se a Lei de Foras

de Ampre e uma distribuio de corrente fictcia equivalente, de modo a simular um

material ferromagntico como se o mesmo no o fosse.

Este Mtodo fornece resultados iguais aos calculados via Trabalho Virtual apenas

(3.2)

) (3.3)

22

para alguns casos estudados.

Um volume de material ferromagntico pode ser substitudo por uma

distribuio superficial de corrente

e por uma densidade volumtrica de corrente

,

definidas respectivamente como:

Onde

o vetor unitrio na direo tangencial superfcie do material

ferromagntico,

a permeabilidade magntica do vcuo e o vetor de

magnetizao, dado por:

Aplicando estas frmulas, pode-se substituir o material magntico por uma

corrente equivalente. Deste modo, calcula-se a densidade de fora,

, tal que:

Usando-se a Lei de Ampre conclui-se que:

SALON[14], por meio de um equacionamento matemtico que vai alm do

escopo deste trabalho, chega a:

Onde a Matriz dos Tensores de Maxwell.

(3.4)

(3.5)

(3.6)

(3.7)

( ) (

) (3.8)

(3.9)

23

Logo, a fora total dada por:

Aps manipulaes algbricas, conclui-se que o incremento de fora dado por:

Que pode ser decomposto em suas componentes normal e tangencial,

,

respectivamente:

Onde

a densidade de fluxo magntico na direo normal superfcie,

a

componente da densidade de fluxo tangencial e a profundidade, ao longo da mesma

direo da corrente, do volume onde est sendo calculada a fora.

Deste modo, a densidade de fora obtida por meio do Mtodo dos Tensores de

Maxwell, decomposta em suas componentes normal e tangencial, dada por:

3.5.3 Mtodo do Trabalho Virtual

O Mtodo do Trabalho Virtual adequado anlise por elementos finitos, uma

vez que, no MEF, o ponto inicial geralmente a minimizao de uma expresso de

energia magntica armazenada. [14]. Como a energia magntica armazenada uma

(3.10)

(3.11)

(3.12)

(3.13)

(3.14)

(3.15)

24

varivel global, ela menos sensvel a erros locais, os quais podem ser decorrentes de

malhas pouco refinadas ou de arredondamentos e aproximaes.

O Mtodo dos Trabalhos Virtuais baseia-se na relao entre fora e energia,

estabelecida pelo Princpio de Conservao da Energia [15]. A fora que age na parte

mvel de um dispositivo pode ser calculada a partir da variao da energia magntica

em relao posio, para um enlace de fluxo constante, ou a partir da variao da co-

energia em relao posio, para corrente constante. As duas formas do Mtodo do

Trabalho Virtual so aplicadas da mesma maneira. Quando o dispositivo opera na

regio de magnetizao linear, isto , sem estar saturado, a energia e a co-energia

magntica armazenadas so numericamente iguais.

Para uma dada configurao de fontes de corrente e materiais, resolve-se o

Mtodo dos Elementos Finitos e computa-se a co-energia magntica,

. Em seguida,

computa-se a fora para um deslocamento infinitesimal, s, na direo em que se deseja

calcular a fora, resolve-se novamente o problema, para os mesmos valores de corrente

e encontra-se o novo valor de co-energia,

. Deste modo, a fora na direo s ser

dada por (3.16).

Para aplicar o Mtodo do Trabalho Virtual a problemas de eletromagnetismo, para

regies onde no h saturao, a formulao matemtica se d, em linhas gerais, como

mostrado nas equaes (3.17) a (3.23).

Onde:

a energia magntica armazenada no dispositivo.

(3.16)

(3.17)

25

Restringindo o problema a uma anlise bi-dimensional:

Substituindo o valor da densidade de fluxo magntico pelo potencial vetor

magntico, temos:

Como visto na Seo 3.3, no caso de fora decomposta em duas direes, x e y,

como no presente trabalho, o potencial vetor magntico tem apenas uma componente,

, na direo z. Neste caso, a densidade de fluxo pode ser reescrita como em (3.20).

A partir de (3.18), para a anlise bidimensional, chega-se a:

Onde

a energia magntica armazenada em um elemento e

a rea de

cada elemento da malha.

A contribuio de cada elemento da malha para a fora ser obtida derivando a

equao (3.21) em relao direo da fora. Deste modo, as suas componentes em

,

e ,

, fornecidas por um elemento, sero:

(3.18)

(3.19)

(3.20)

(3.21)

|

(3.22)

26

A fora total pode ser obtida somando-se as contribuies de todos os elementos

da malha.

|

(3.23)

27

Captulo 4

4 Simulaes e Resultados

4.1 Consideraes Iniciais

Nos captulos anteriores, estudaram-se, separadamente, os fundamentos

matemticos que modelam as Mquinas de Induo Lineares e o Mtodo dos Elementos

Finitos.

O captulo 2 forneceu o resumo terico necessrio ao estudo e entendimento da

teoria de Mquinas de Induo Lineares, ao passo que o captulo 3 explicou, em linhas

gerais, o Mtodo dos Elementos Finitos e os diferentes mtodos de clculo de fora

atravs do MEF.

No presente captulo, sero apresentados os resultados de fora obtidos por meio

da modelagem computacional em duas dimenses de Motores de Induo Lineares de

topologias e parmetros eltricos distintos. Para tanto, foi utilizado o software ANSYS,

que emprega o Mtodo dos Elementos Finitos na resoluo de problemas fsicos. Neste

trabalho, o MEF foi usado para calcular as foras de trao e levitao no secundrio

dos motores estudados, bem como a densidade de fluxo magntico no M.I.L. com

secundrio do tipo placa de alumnio.

As simulaes se deram em trs diferentes etapas, a saber:

1. Simulao de um Motor de Induo Linear com secundrio do tipo placa de

alumnio; 1 par de plos e enrolamento de armadura em camada simples. Nesta

etapa, os resultados de densidade de fluxo obtidos via simulao foram

comparados aos valores medidos no prottipo construdo em laboratrio.

28

2. Simulao de um Motor de Induo Linear com secundrio tipo placa de

alumnio e enrolamento de armadura em camada dupla. Nesta etapa, os

resultados de fora de trao e levitao desenvolvidas no secundrio foram

obtidos atravs da variao de parmetros eltricos e/ou construtivos do motor,

mantendo-se todos os demais parmetros constantes. Deste modo, pode-se

perceber a influncia dos parmetros analisados em relao fora.

3. Simulao de um Motor de Induo Linear com armadura idntica simulada na

etapa 2, porm com secundrio do tipo gaiola de esquilo, ao invs de placa

metlica. Nesta etapa tentou-se reproduzir o M.I.L. construdo pela Empresa

Equacional para o sistema de propulso e frenagem do mdulo do Maglev-

Cobra, presente no LabMaq (UFRJ).

A Figura 4.1 mostra a direo das coordenadas x, y e z. Por meio delas, podemos

entender o sentido das foras

4.2 Motores Simulados

Tendo em vista os aspectos construtivos descritos na seo 2.1, os Motores de

Induo Lineares presentes no Laboratrio de Mquinas Eltricas da UFRJ LabMaq e

estudados neste trabalho possuem algumas caractersticas topolgicas comuns e outras

distintas. A Tabela 4.1 mostra alguns aspectos eltricos e construtivos dos dois motores

de induo lineares que so objetos de estudo do presente trabalho.

Ao longo deste captulo, sero usadas as denominaes Motor 1 e Motor 2

para designar o M.I.L. para propulso de uma bia e o M.I.L. para trao e frenagem do

mdulo do Maglev-Cobra, respectivamente.

29

Tabela 4.1 - Caractersticas eltricas e construtivas dos Motores de Induo Lineares estudados

Caracterstica

Motor

Motor de Induo

Linear para Propulso de uma

Boia em um Parque Aqutico

(Motor 1)

Motor de Induo

Linear para Trao e Frenagem

de um Mdulo do Maglev Cobra

(Motor 2)

Tipo do Secun-

drio

Placa de Alumnio Gaiola de Esquilo

Nmero de

Fases

3 3

Enrolamento de

Armadura

Em camada simples Em camada dupla

Nmero de

Polos

1 par 6 pares

Nmero de

Ranhuras por

Polo por Fase

1 3

Profundidade 50 cm 20.5 cm

Passo Polar () 14 cm 15.4 cm *

Frequncia Sn-

crona

60Hz 25Hz

*Passo polar = (8 x 0.79 + 8 x 1.19) cm= 15.4cm. Ver APNDICES I e II

4.3 Etapas da Simulao

4.3.1 Simulao e Mapeamento da Densidade de Fluxo na Superfcie do

Motor 1

Na primeira etapa de simulaes, foi modelado um Motor de Induo Linear, com

enrolamento de armadura em camada simples e secundrio do tipo placa de alumnio,

pelo Mtodo dos Elementos Finitos. Visou-se, nesta fase do projeto, representar o

M.I.L. da Figura 1.1, presente no LabMaq (UFRJ).

O M.I.L. ilustrado na Figura 4.1 foi construdo para possibilitar ensaios para a

propulso de uma boia em uma atrao de um parque aqutico.

30

Figura 4.1 - Vista frontal do M.I.L. construdo para ensaios de propulso de uma boia, presente no LabMaq

(UFRJ).

Nas simulaes realizadas no ANSYS, mapeou-se, para a configurao do prottipo

construdo, a densidade de fluxo magntico no modelo simulado.

4.3.1.1 Mapeamento da Densidade de Fluxo na superfcie do M.I.L.

Para a realizao do mapeamento da densidade de fluxo magntico na superfcie

do M.I.L. da Figura 4.1 , procedeu-se da seguinte forma:

Foram feitas medidas com a alimentao do motor em corrente contnua, j que,

deste modo, as medidas so estticas e no variveis no tempo como ocorre na

alimentao em corrente alternada;

Conectaram-se os enrolamentos das fases A e C em paralelo e em seguida

em srie com o enrolamento de fase B;

Aplicou-se uma tenso contnua de 100V, de modo a obter 10 A no enrolamento

de fase B e 5 A em cada um dos enrolamentos de fase A e C;

Mediu-se a densidade de fluxo na superfcie do M.I.L.

31

As medidas de bancada foram feitas com os equipamentos:

Alicate BK PRECISION LEM. Modelo Analyst 2060; Patrimnio:466985

(usado como ampermetro);

Multmetro ICEL AD-8800, na posio DC- temperatura;

Gaussmetro F.W. BELL. Modelo 5080.

Para medir a densidade de fluxo na superfcie do M.I.L., foram considerados 31

pontos discretos, distantes 1cm dos pontos adjacentes, perfazendo toda a largura do

ncleo da armadura. Alm disto, todos os pontos mapeados encontram-se a uma

profundidade de 24cm (metade da profundidade total do motor), a contar da

extremidade frontal do secundrio. Na Figura 4.1, pode-se observar, alm do motor, um

objeto metlico, posicionado em cima da placa de alumnio. Tal equipamento um

sistema de medida com dois graus de liberdade, utilizado para auxiliar o

posicionamento da ponteira do gaussmetro sobre os 31 pontos a serem mapeados.

Tendo em vista a possvel ocorrncia de incertezas nas medidas como conseqncia de

erros humanos, principalmente os relacionados baixa preciso do posicionamento da

ponta do gaussmetro nos pontos desejados, efetuaram-se trs sries de medidas de

densidade de fluxo (em miliTesla) para cada uma das 31 posies mapeadas. Em

seguida, considerou-se a mdia aritmtica dos trs valores como referncia para a

comparao com os resultados obtidos via simulao.

32

Tabela 4.2 - Sries de Medidas de Densidade de Fluxo Magntico [mT] para os 31 pontos mapeados na

superfcie do secundrio do M.I.L. para propulso de uma boia.

Ponto

Densidade de Fluxo [mT]

1 Medida 2 Medida 3 Medida Mdia Aritmtica

0 14.63 14.74 14.75 14.71

1 15.57 16.3 15.89 15.92

2 7.55 8.40 7.20 7.72

3 2.56 7.38 2.63 4.19

4 1.33 6.58 1.27 3.06

5 6.87 12.5 6.94 8.77

6 2.63 1.98 11.85 5.49

7 2.77 -7.30 1.93 -0.87

8 -8.80 -7.05 -9.20 -8.35

9 -20.33 -20.84 -21.40 -20.86

10 -16.25 -17.36 -16.45 -16.69

11 -10.75 -10.40 -10.81 -10.65

12 -10.73 -11.02 -10.77 -10.84

13 -16.94 -15.63 -16.64 -16.40

14 -27.56 -28.10 -28.60 -28.09

15 -29.58 -30.40 -29.8 -29.93

16 -26.70 -27.45 -26.7 -26.95

17 -15.72 -16.90 -16.40 -16.34

18 -10.88 -11.80 -11.30 -11.33

19 -11.97 -12.30 -12.00 -12.09

20 -17.75 -18.50 -17.90 -18.05

21 -20.55 -21.40 -20.40 -20.78

22 -7.38 -7.40 -8.62 -7.80

23 2.43 4.00 3.25 3.23

24 11.53 12.40 11.82 11.92

25 5.79 6.67 6.70 6.39

26 0.45 0.45 0.75 0.55

27 2.56 3.12 4.30 3.33

28 7.80 8.70 8.90 8.47

29 16.73 16.9 17 16.88

30 15.97 16.58 15.32 15.96

33

-35

-25

-15

-5

5

15

25

0 3 6 9 12 15 18 21 24 27 30 33

D

e

n

s

i

d

a

d

e

d

e

F

l

u

x

o

M

a

g

n

t

i

c

o

[

m

T

]

Posio[cm]

1 Srie de Medidas

2 Srie de Medidas

3 Srie de Medidas

Mdia Aritmtica

Figura 4.2 - Curvas de Densidade de Fluxo Magntico [mT] versus a posio [cm] na superfcie da placa de

alumnio do M.I.L. para as 3 Sries de Medidas e para a Mdia Aritmtica das mesmas.

-40

-30

-20

-10

0

10

20

30

0 3 6 9 12 15 18 21 24 27 30 33

D

e

n

s

i

d

a

d

e

d

e

F

l

u

x

o

M

a

g

n

t

i

c

o

[

m

T

]

Posio [cm]

Resultado via

simulao

Mdia

Aritmtica das

3 sries de

medidas

Figura 4.3 - Curvas de Densidade de Fluxo Magntico[mT] versus Posio na Superfcie da Placa de Alumnio

[cm] para a Mdia Aritmtica das Sries de Medidas e para os Resultados obtidos via simulao em ANSYS.

34

Concluses Parciais

Pela anlise da Tabela 4.2 e da Figura 4.2, pode-se concluir que as trs sries de

medidas apresentaram algumas variaes nos valores de densidade de fluxo magntico

obtidos. As discrepncias foram mais significativas do ponto 3 ao ponto 7. Tais

variaes foram consideradas ao se adotar como referncia a mdia aritmtica dos

valores registrados para cada posio analisada.

Pela Figura 4.3, constata-se que os valores de densidade de fluxo magntico

obtidos via simulao aproximaram-se, para toda a largura do motor, dos valores

mapeados. Portanto, comparando-se os resultados simulados com a mdia aritmtica

das sries de medidas, possvel validar o modelo de simulao adotado, j que os

resultados simulados foram bastante satisfatrios frente aos reais.

4.3.2 Obteno dos Resultados de Fora para o Primrio do Motor 2, com

Secundrio do Tipo Placa de Alumnio

Na segunda etapa de simulaes, buscou-se modelar a armadura do Motor 2. O

primrio do M.I.L. em questo est mostrado no APNDICE I Nesta fase do projeto, o

modelo simulado possui secundrio do tipo placa de alumnio ao invs de gaiola de

esquilo, como no motor real, ilustrado na Figura 1.2.

O objetivo desta fase do trabalho foi avaliar a sensibilidade de alguns parmetros

na determinao das foras de trao e levitao para armadura do Motor 2 com

secundrio em placa metlica, como descrito anteriormente. Para tanto, foram realizadas

simulaes em ANSYS.

35

4.3.2.1 Caractersticas da Simulao

As simulaes realizadas nesta etapa valeram-se de algumas configuraes

comuns, determinadas atravs das linhas de comando empregadas, a saber:

Anlise Bi-dimensional (2D);

Anlise harmnica;

Clculo da fora via Lei de Ampre;

Como o secundrio modelado do tipo placa metlica no-ferromagntica, o

clculo de foras foi feito atravs da Lei de Lorentz (Lei de Fora de Ampre), cuja

teoria est descrita na Seo 3.5.1.

Para cada simulao, foram obtidos os resultados de fora de trao e levitao

para 21 valores distintos de escorregamento, de 0.001 a 1.001, com passo de 0.05.

4.3.2.2 Estudo dos Casos

Foram realizadas simulaes para analisar o comportamento das curvas de fora

de trao e de levitao em funo da velocidade do secundrio em pu na base da

velocidade sncrona. A partir de um caso base, comum a todas as anlises, foram feitas

comparaes para dois outros casos, para cada um dos quatro parmetros de interesse, a

saber:

Tenso de Alimentao;

Espessura do secundrio;

Bitola dos Condutores do Enrolamento de Armadura;

Comprimento do entreferro (gap).

Todos os demais parmetros foram mantidos inalterados ao longo do processo de

simulao.

36

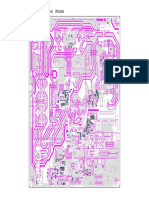

Figura 4.4 - Vista do Motor 2 simulado com secundrio do tipo placa metlica de alumnio.

Figura 4.5 - Vista em zoom de um trecho do Motor 2 simulado com secundrio em placa. Malha para

soluo pelo MEF.

A Figura 4.4 mostra a vista frontal do motor simulado (com primrio igual ao do

Motor 2, mas secundrio do tipo placa metlica), onde as diferentes cores representam

os diferentes materiais e suas propriedades eletromagnticas, como permeabilidade

magntica e resistividade. A Figura 4.5 mostra, em zoom, um trecho do motor da Figura

4.4, com a indicao de cada parte constitutiva do mesmo. Mostra ainda a malha criada

para a resoluo do problema pelo Mtodo dos Elementos Finitos. Pode-se perceber que

37

na regio de maior interesse, isto , na placa metlica do secundrio e no seu entorno, a

malha mais refinada, pois nesta regio que se deseja calcular as foras.

4.3.2.2.1 Caso Base

No caso base foi simulado o primrio do Motor 2, mostrado no APNDICE I,

com as seguintes caractersticas:

Tenso de Alimentao: 420V - Y (tenso eficaz entre fases);

Frequncia Sncrona: 25Hz;

Espessura do Secundrio: 19 mm

Comprimento do Entreferro (gap): 16 mm

Bitola dos Condutores do Enrolamento Primrio:

, correspondente ao fator de enchimento 0.9.

Nmero de Espiras no Enrolamento de Armadura por Bobina por Fase: 13

Comprimento do passo polar: 15.4cm

As Figuras 4.6 e 4.7 mostram, respectivamente, os valores das Foras de Trao e

de Levitao obtidos atravs das simulaes pelo MEF para o M.I.L. do caso base.

Figura 4.6 - Fora de Trao[N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona para

o Caso Base.

0

100

200

300

400

500

600

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1

F

o

r

a

d

e

T

r

a

o

[

N

]

Velocidade do Secundrio em pu na base da Velocidade Sncrona

Fora de Trao [N]

caso 1

38

Figura 4.7 - Fora de Levitao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para o Caso Base.

Tabela 4.3 - Foras de Trao e Levitao para cada valor de escorregamento obtidos atravs de simulao em

ANSYS para o Caso Base.

Fora de Trao [N] Fora de Levitao [N] F

y

[N]/F

x

[N] Escorregamento 1-s

3.255 0.09521 0.03 0.001 0.999

159.4 28.83 0.19 0.051 0.949

291.9 101.8 0.35 0.101 0.899

392.6 201.6 0.51 0.151 0.849

461.8 311.9 0.68 0.201 0.799

504.2 421.3 0.84 0.251 0.749

526.3 523.1 0.99 0.301 0.699

533.7 614.2 1.15 0.351 0.649

531.3 693.9 1.31 0.401 0.599

522.7 762.8 1.46 0.451 0.549

510.4 821.9 1.61 0.501 0.499

496.0 872.6 1.76 0.551 0.449

480.6 916.2 1.91 0.601 0.399

465.1 953.7 2.05 0.651 0.349

449.8 986.1 2.19 0.701 0.299

435.0 1014 2.33 0.751 0.249

421.0 1039 2.47 0.801 0.199

407.7 1060 2.60 0.851 0.149

395.2 1079 2.73 0.901 0.099

383.5 1096 2.86 0.951 0.049

362.5 1125 3.10 1.001 -0.001

0

200

400

600

800

1000

1200

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1

F

o

r

a

d

e

L

e

v

i

t

a

o

[

N

]

Velocidade do Secundrio em pu na base da Velocidade Sncrona

Fora de Levitao [N]

caso 1

39

Pela anlise da Tabela 4.3, pode-se perceber que a fora de trao mxima para o

caso base ocorre para escorregamento

e igual a 533.7 N. J a fora de

levitao mxima na partida do motor ( ) e decresce conforme a velocidade do

secundrio se aproxima da velocidade sncrona. Para valores de escorregamento em

torno de

, as foras de trao e levitao apresentam aproximadamente o mesmo

valor.

A partir do caso base puderam ser feitas as anlises comparativas, variando o

parmetro para o qual se deseja conhecer a influncia na determinao das foras de

trao e levitao, enquanto os demais parmetros foram mantidos constantes em

relao ao caso base:

Anlise das Foras de Trao e Levitao para Tenso Varivel e Demais

Parmetros Fixos

Para o estudo do comportamento das foras em relao tenso de alimentao,

foram consideradas trs simulaes, com tenses primrias (entre fases, valor rms)

dadas por:

{

( )

Deste modo, temos as seguintes relaes de tenso:

As Figuras 4.8 e 4.9 mostram, respectivamente, os resultados de Fora de Trao

e Levitao obtidos via simulao pelo MEF para um M.I.L. com o primrio similar ao

do Motor 2 e secundrio do tipo placa de alumnio, para as tenses

(4.1)

40

Figura 4.8 - Fora de Trao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona para

tenso de alimentao varivel e demais parmetros constantes.

Figura 4.9 - Fora de Levitao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para tenso de alimentao varivel e demais parmetros constantes.

0

200

400

600

800

1000

1200

1400

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1

F

o

r

a

d

e

T

r

a

o

[

N

]

Velocidade do Secundrio em pu na base da Velocidade Sncrona

Fora de Trao [N]

630 V

420 V

210 V

0

500

1000

1500

2000

2500

3000

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1

F

o

r

a

d

e

L

e

v

i

t

a

o

[

N

]

Velocidade do Secundrio em pu na base da Velocidade Sncrona

Fora de Levitao [N]

630 V

420 V

210 V

41

Tabela 4.4 - Fora de Trao[ N] pelo escorregamento para os casos de V=420V; V= 630V e V= 210V

Fora de Trao [N] Razo entre as

foras de trao

para os casos 2 e 1

Razo entre as

foras de trao

para os casos 3 e 1

Caso 1:

V=420 V

Caso 2:

V=630 V

Caso 3:

V=210 V

Escorregamento

3.255 7.3 0.8 2.25 0.25 0.001

159.4 358.7 39.90 2.25 0.25 0.051

291.9 656.8 73.00 2.25 0.25 0.101

392.6 883.4 98.22 2.25 0.25 0.151

461.8 1039 115.5 2.25 0.25 0.201

504.2 1135 126.1 2.25 0.25 0.251

526.3 1184 131.6 2.25 0.25 0.301

533.7 1201 133.4 2.25 0.25 0.351

531.3 1196 132.8 2.25 0.25 0.401

522.7 1176 130.7 2.25 0.25 0.451

510.4 1148 127.6 2.25 0.25 0.501

496.0 1116 124.0 2.25 0.25 0.551

480.6 1081 120.2 2.25 0.25 0.601

465.1 1046 116.3 2.25 0.25 0.651

449.8 1012 112.5 2.25 0.25 0.701

435.0 978.9 108.8 2.25 0.25 0.751

421.0 947.2 105.2 2.25 0.25 0.801

407.7 917.3 101.9 2.25 0.25 0.851

395.2 889.2 98.80 2.25 0.25 0.901

383.5 862.9 95.90 2.25 0.25 0.951

362.4 838.3 93.15 2.31 0.25 1.001

Tabela 4.5 - Fora de Levitao[ N] pelo escorregamento para os casos de V=420V; V= 630V e V= 210V

Fora de Levitao [N] Razo entre as for-

as de levitao

para os casos 2 e 1

Razo entre as for-

as de levitao

para os casos 3 e 1

Caso 1:

V=420 V

Caso 2:

V=630 V

Caso 3:

V=210 V

Escorregamento

0.09521 0.2 0 2.25 0.25 0.001

28.8 64.9 7.2 2.25 0.25 0.051

101.8 229.1 25.4 2.25 0.25 0.101

201.6 453.6 50.4 2.25 0.25 0.151

311.9 701.8 78.0 2.25 0.25 0.201

421.3 948.0 105.3 2.25 0.25 0.251

523.1 1177 130.8 2.25 0.25 0.301

614.2 1382 153.5 2.25 0.25 0.351

693.9 1561 173.5 2.25 0.25 0.401

762.8 1716 190.7 2.25 0.25 0.451

821.9 1850 205.5 2.25 0.25 0.501

872.6 1963 218.2 2.25 0.25 0.551

916.2 2061 229.0 2.25 0.25 0.601

953.7 2146 238.4 2.25 0.25 0.651

986.1 2219 246.5 2.25 0.25 0.701

1014 2282 253.6 2.25 0.25 0.751

1039 2337 259.7 2.25 0.25 0.801

1060 2386 265.1 2.25 0.25 0.851

1079 2429 269.9 2.25 0.25 0.901

1096 2467 274.1 2.25 0.25 0.951

1125 2501 277.8 2.23 0.25 1.001

42

Com base nas Tabelas 4.4 e 4.5, e nas equaes (2.13) e (4.1), pode-se concluir

que a relao entre as foras de trao e levitao obtidas por meio da simulao

corresponde prevista em teoria.

Anlise das Foras de Trao e Levitao para Gap Varivel e Demais

Parmetros Fixos

Para o estudo do comportamento das foras em relao ao comprimento do

entreferro, foram consideradas trs simulaes, com comprimentos do gap dados por:

{

( )

Deste modo, temos as seguintes relaes entre os gaps:

As Figuras 4.10 e 4.11 mostram, respectivamente, os resultados de Fora de

Trao e Levitao obtidos via simulao pelo MEF para um M.I.L. com o primrio

similar ao do Motor 2 e secundrio do tipo placa de alumnio, para as espessuras de

entreferro dadas por

(4.2)

(4.3)

43

Figura 4.10 - Fora de Trao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para espessura de entreferro varivel e demais parmetros constantes.

Figura 4.11 - Fora de Levitao [N] versus Velocidade do Secundrio em pu na base da Velocidade Sncrona

para espessura de entreferro varivel e demais parmetros constantes.

0

100

200

300

400

500

600

700

800

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1

F

o

r

a

d

e

T

r

a

o

[

N

]

Velocidade do Secundrio em pu na base da Velocidade Sncrona

Fora de Trao [N]

gap=8mm

gap=16mm

gap=20mm

0

200

400

600

800

1000

1200

1400

1600

1800

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1 1,1

F

o

r

a

d

e

L

e

v

i

t

a

o

[

N

]

Velocidade do Secundrio em pu na base da Velocidade Sncrona

Fora de Levitao [N]

gap = 8mm

gap=16mm

gap = 20mm

44

Tabela 4.6 - Fora de Trao [N] pelo escorregamento para os casos de gap=16mm; 8mm e 20mm.

Fora de Trao [N] Razo entre as for-

as de trao para

os casos 2 e 1

Razo entre as

foras de trao

para os casos 3 e 1

Escorre-

gamento

Caso 1:

gap=16mm

Caso 2:

gap=8mm

Caso 3:

gap=20mm

3.255 4.324 2.826 1.32 0.86 0.001

159.4 211.4 138.5 1.33 0.87 0.051

291.9 388.3 253.2 1.33 0.87 0.101

392.6 525.4 339.6 1.34 0.87 0.151

461.8 622.6 398.1 1.35 0.85 0.201

504.2 685.2 433.2 1.36 0.85 0.251

526.3 720.6 450.6 1.37 0.86 0.301

533.7 736.0 455.6 1.38 0.86 0.351

531.3 737.4 452.4 1.39 0.86 0.401

522.7 729.6 444.0 1.40 0.85 0.451

510.4 715.9 432.6 1.40 0.85 0.501

496.0 698.7 419.7 1.41 0.85 0.551

480.6 679.7 406.1 1.41 0.84 0.601

465.1 659.9 392.4 1.42 0.84 0.651

449.8 640.1 379.1 1.42 0.84 0.701

435.0 620.7 366.3 1.43 0.84 0.751

421.0 602.0 354.1 1.43 0.84 0.801

407.7 584.2 342.7 1.43 0.84 0.851

395.2 567.4 331.9 1.43 0.84 0.901

383.5 551.5 321.9 1.44 0.84 0.951

362.4 536.6 312.6 1.48 0.86 1.001