Академический Документы

Профессиональный Документы

Культура Документы

Matriz de Corte-Calculos

Загружено:

mecanica2000Оригинальное название

Авторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Matriz de Corte-Calculos

Загружено:

mecanica2000Авторское право:

Доступные форматы

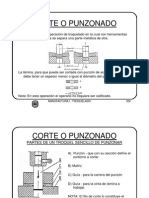

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Doblado Esta operacin consiste en doblar una o ms cejas en la pieza o proporcionarle una forma relativamente superficial, esto se puede hacer antes o despus de recortar la pieza de la tira de material. Figura 5.8.

Figura 5.8. Doblado.

Estirado (embutido) Es una operacin de alargamiento la cual delinea el recorte en varias formas con cavidades. Figura 5.9.

Figura 5.9.- Estirado.

Desbarbado Esta operacin se utiliza para eliminar excesos o barbas de metal en torno de las aristas de una pieza. Tambin es una operacin de acabado de dimensiones ya que se retira poco material. Se emplean dados sencillos, y para piezas grandes se puede utilizar un dado Brehn. Figura 5.10. Pieza

Filo de desbarbado

Figura. 5.10. Desbarbado. Mtro. Felipe Daz del Castillo R.

- 100 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Acuado El acuado es una operacin de compresin utilizada para imprimir una figura con relieves. Se emplea un dado cerrado. Con esta operacin las monedas y vajillas obtienen sus diseos de impresin. Figura 5.11.

Dado superior

Punzn

Matriz

Dado inferior

Figura 5.11.- Acuado.

Grabado Es semejante al acuado y emplea la misma serie que el dimensionado, esto es, prensar una pieza para darle su forma mas exacta.

Rasurado Se puede emplear para alisar los filos rugosos y eliminar barbas causadas por la operacin de recorte. El material que se remueve es de unas cuantas milsimas de milmetro, como es el caso del rasurado de engranes para relojes.

5.3.- ELEMENTOS QUE CONSTITUYEN UN TROQUEL Casi todos los troqueles estn constituidos por los mismos elementos, as, en la figura 5.12 se representa un troquel o herramienta de corte con sus elementos principales.

Mtro. Felipe Daz del Castillo R.

- 101 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 5.12.- Elementos de un troquel.

Como se puede apreciar el troquel esta constituido por los siguientes elementos: Espiga.- Este elemento es el medio de unin entre el carro de la prensa y la zapata superior de troquel. Normalmente las espigas son de forma cilndrica, y en uno de sus extremos cuentan con una rosca, para adaptarse con facilidad a la zapata superior. La espiga puede ser de cuerpo liso o puede presentar una faceta tallada. En la figura 5.13 se observan algunos tipos de espiga, la entalladura y la forma cnica tienen por objeto lograr una sujecin mas firme en la prensa.

Mtro. Felipe Daz del Castillo R.

- 102 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

45

a) Espiga para servicio ligero.

60 15

b) Espiga para servicio pesado.

Figura 5.13.- Tipos de espigas.

El dimensionamiento de la espiga varia en funcin de la capacidad de la prensa, para esto se cuenta con la tabla 5.1.

Mtro. Felipe Daz del Castillo R.

- 103 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Tabla 5.1. Dimensionamiento de la espiga.

DATOS

Capacidad de la prensa en toneladas mtricas

B A C D

D A B C

4 20 13 40 30 10

8 30 14 57 45 12

10 30 14 57 45 12

20 35 16 67 50 17

30 40 19 75 60 15

40 40 19 75 60 15

60 45 22 95 70 25

Zapata superior.- Sirve para fijar el troquel al carro de la prensa por medio de la espiga. Y sujeta a la sufridera.

Sufridera.- Es la base de la placa porta punzones, y evita el desplazamiento axial de los punzones al momento del impacto. Placa porta punzones.- Esta placa sostiene a los punzones, aprecindose 3 maneras diferentes de sujetar punzones en la figura 5.14:

1. En esta forma de sujecin, el alojamiento es de forma cnica y se obtiene por recalcado de martillo. Figura 5.14a. 2. Consiste en alojar al punzn dentro de una funda o casquillo, esto permite mayor resistencia a la flexin. Figura 5.14b. 3. El punzn esta provisto de una cabeza (ms grande que la dimensin del punzn), con el fin de ser empotrado en la parte superior. Figura 5.14c.

Placa porta punzones (a) (b) (c)

Figura 5.14.- Mtodos para sujetar punzones.

Mtro. Felipe Daz del Castillo R.

- 104 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Punzones.- Se fijan a la placa porta punzones y se alinean con la abertura en la matriz. Los punzones tienen la figura total o parcial de la pieza que se requiere obtener, y su movimiento es perpendicular al de la matriz. Estos son las partes mviles del troquel y se sujetan a la zapata superior por medio de la placa porta punzones, su movimiento debe ser totalmente perpendicular a la matriz. Los punzones son herramientas de corte por lo que su diseo requiere de especial cuidado para evitar fracturas continuas, principalmente su dimetro es igual al espesor del material, para este caso se fabrican segn la figura 5.15. Funda Punzn Funda Sufridera

2a3

Punzn =t (a) =t (b) =t (c)

Figura 5.15.- Punzones de diseo especial, el dimetro es igual al espesor de la tira de material.

En el primer caso solamente una longitud de 2 a 3 veces el dimetro del punzn tiene igual dimetro que el agujero. En el segundo caso la perforacin del agujero se realiza con una longitud igual que la anterior, el alma del punzn es una varilla de acero templado cuyo dimetro es igual al del agujero y esta varilla esta protegida por una funda que le impide flexionarse. En el tercer caso posee una varilla templada corta, que se atornilla a una varilla de dimetro mayor, esta varilla esta cubierta con una funda, este mtodo es conveniente ya que se pueden hacer sustituciones ms rpidas del punzn.

Para reducir las fuerzas de corte y suavizar el impacto de cargas pesadas, existen dos mtodos para disear los punzones:

Mtro. Felipe Daz del Castillo R.

- 105 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Escalonar las longitudes de los punzones (Figura 5.16a) Proporcionar mediante rectificado, un determinado ngulo al punzn de corte con el fin de proporcionar un efecto tijera (Figura 5.16b). Sufridera

1.5t

a)

Figura 5.16. Diseo de los punzones.

b)

Placa extractora tapa gua.- Este elemento cumple con varias funciones como: Gua a los punzones. Gua a la tira de material durante su paso por el troquel. Acta como prensa o retensor de la tira de material.

La placa extractora tiene las mismas dimensiones que la matriz, y como a travs de ella pasan los punzones, su fabricacin debe ser cuidadosa. Las aristas superiores de la placa extractora deben tener un ngulo de aproximadamente 45 para evitar el almacenamiento de aceite y se reduzca la friccin.

El espesor de la placa extractora se calculara por medio de la siguiente ecuacin:

Et = h 2 .5

......................(5.1)

Donde: h .- Longitud del punzn.

Mtro. Felipe Daz del Castillo R.

- 106 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Matriz.- Es uno de los componentes esenciales del troquel, y soporta varios esfuerzos debido a los impactos. La matriz junto con los punzones es una herramienta de corte. Sus caractersticas geomtricas son: Angulo de salida. Espesor. Holgura entre matriz y punzn. Vida de la matriz.

Tope.- Sirve para detener correctamente la tira de material cuando se avanza de un paso a otro, y existen dos tipos de topes: Tope de dedo. Tope de gatillo automticos. Zapata inferior.- Se sujeta por medio de tornillos al carro inferior de la prensa. La matriz se sujeta a este elemento por medio de tornillos Allen y pasadores. Columnas gua.- Su funcin es la de mantener alineada la parte superior del troquel con respecto a la inferior.

5.4.- DISEO Y CONSTRUCCIN DE UN TROQUEL Para el diseo y construccin de un troquel tienen que realizarse algunos clculos, que en conjunto se denominan continuacin se describen: Fuerza necesaria para el punzonado y recortado Inicialmente, para el clculo del troquel se calcula la fuerza necesaria para el recortado, cuya formula es la siguiente: memoria de calculo, siendo los ms importantes los que a

=

Despejando a la fuerza P, se tiene:

P . A

P = * A = * (Perimetro * t ) ........................(5.3)

Mtro. Felipe Daz del Castillo R.

- 107 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Donde: P = Fuerza necesaria para el recortado y punzonado.

=Resistencia al corte de material.

Permetro = Permetro de la pieza a punzonar o recortar. t = Espesor del material. A = rea de corte.

En la tabla 5.2, se presenta la resistencia al corte de los materiales ms usados en operaciones de troquelado.

Tabla 5.2. Resistencia al corte de algunos materiales.

Material

Recocido (Kg/mm2) 7 - 11 22 12 12 - 18 25 32 36 45 56 72 80 22 - 30 30 - 40 45 50

Trabajado en fro (Kg/mm2) 13 - 16 38 20 25 - 30 32 40 48 56 72 90 105 40 - 53 40 - 60 56 56

Aluminio Aluminio duro Zinc Cobre Aceros (%C): 0.1 0.2 0.3 0.4 0.6 0.8 1 Latn Bronce Acero al Silicio Acero inoxidable

Mtro. Felipe Daz del Castillo R.

- 108 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Centro de presin El centro de presin es un punto donde se considera que acta concentrada la fuerza aplicada por la prensa, y es el centro de gravedad de la lnea que es el permetro del material. Este centro de presin coincide con el centroide de un rea y su calculo es importante para que los esfuerzos producidos en los punzones sean uniformes y no se rompan prematuramente. El calculo matemtico del centro de presin se evala por medio de las siguientes ecuaciones:

y=

y1 A1 + y 2 A2 + ... + y n An ...(5.4) A1 + A2 + ... + An

x=

x1 A1 + x2 A2 + ... + xn An ...................(5.5) A1 + A2 + ... + An

Donde: x, y.- Son las coordenadas del centro de presin (cp).

A1, A2, An .- Es el rea de cada una de las formas geomtricas simples en que se divide el rea original. x1, x2, xn .- Es la distancia que existe entre el eje y, y el centroide de cada una de las formas geomtricas simples. y1, y2, yn .- Es la distancia que existe entre el eje x, y el centroide de cada una de las formas geomtricas simples.

En la tabla 5.3 se presenta la localizacin del centroide, as como el calculo del momento de inercia con respecto al eje x-x para las formas geomtricas mas comunes: Cuando se trabaja con figuras geomtricas complejas, el centro de presin se calcula de acuerdo a los siguientes pasos:

1. Se divide el rea original en formas geomtricas simples, de tal manera que se pueda conocer casi de manera inmediata la ubicacin del centroide de cada una de ellas.

Mtro. Felipe Daz del Castillo R.

- 109 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

2. Se establece un par de ejes de diferencia a partir de los cuales se hacen todas las mediciones. 3. Se aplican las ecuaciones antes dadas a cada una de las reas elementales.

Tabla 5.3.- Localizacin del centroide y calculo del momento de inercia para las formas geomtricas ms comunes.

Forma

rea

A = b*h

Centroide

Momento de inercia I(x-x)

x=b

I=

1 3 bh 12

y=h A= b*h 2

2 I= 1 3 bh 36

x=0

y=

1 h 3

1 A = d 2 4

A = r 2

x=0 y=0 x=0

I=

d 4

64

A=

r 2

2

I = 0.11r 4

y=

4r 3

A=

r 2

4

x= y=

4r 3 4r 3

I = 0.055r 4

A=

b*h 2

1 x= b 3 1 y= h 3

I=

1 3 bh 36

A=

a*h 3

x= y=

3a 4 3h 10

I=

8a 3 b 175

Mtro. Felipe Daz del Castillo R.

- 110 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Nota.- En caso de que el rea con la que se este trabajando tenga un eje de simetra ya no ser necesario calcular la coordenada del centroide correspondiente a dicho eje.

5.5.- DIMENSIONAMIENTO DE LA MATRIZ El espesor de la matriz se rige por la resistencia necesaria para soportar las fuerzas de corte, considerando que la matriz es de acero para herramientas.

Para permetros de corte de hasta 76 mm (3 pulg.), el espesor ser de 19 mm (3/4 pulg.) Para permetros de corte entre 76 mm (3 pulg.) y 102 mm (4 pulg.) un espesor de 25.4 mm (1 pulg.), Para permetros mayores el espesor a emplear ser de 32 mm (1 pulg.).

La distancia mnima que se deber de tener entre la abertura de la matriz y las orillas ser de 32 mm (1 pulg.) como se aprecia en la figura 5.17.

Figura 5.17.- Dimensionamiento de la matriz.

Angulo de escape del agujero de la matriz Inmediatamente despus de que la pieza es cortada, sta experimenta una rpida recuperacin elstica, lo cual ocasiona que quede retenida en la pared del agujero de la matriz, por lo que la siguiente pieza que se corta, empujar a la primera, sin embargo cada vez ser necesario emplear mas energa debido a la friccin que existe entre la pieza y la pared del agujero. Debido a esto, el agujero de la matriz debe ser ms amplio en su parte inferior, para disminuir las fuerzas de friccin a medida que la pieza baje por el agujero. El ngulo de escape depender principalmente del material, el espesor a cortar y el nmero de

Mtro. Felipe Daz del Castillo R.

- 111 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

cortes a realizar. Entonces de acuerdo a lo expuesto anteriormente el ngulo de escape se puede dividir en 3 grupos: 1. El ngulo de escape comenzar en la arista de corte, si los materiales a utilizar son los metales blandos, como el plomo, cobre, aluminio, latn y bronce. Figura 5.18

Figura 5.18.- Angulo de salida para materiales blandos

2. El ngulo de escape comenzar despus de una parte recta que ser igual a 2 3 veces el espesor de la tira de material, y se utilizar para metales duros, como el hierro y el acero (figura 5.19).

Figura 5.19.- Angulo de salida para materiales duros

3. El ngulo de escape comenzar a partir de la arista de corte de la matriz y hasta una profundidad de 2 3 veces el espesor de la tira de material, formando una conicidad desde lo profundo, que ir aumentando; se utiliza para el corte de metales muy duros cuyas piezas no requieren contornos precisos. Figura 5.20

Mtro. Felipe Daz del Castillo R.

- 112 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 5.20.- Angulo de salida para materiales semiduros

Cuando se desean obtener contornos muy precisos, el ngulo de escape referido en el segundo caso es el ms conveniente, ya que despus de cortar un gran numero de piezas, la arista de corte se desafila y se puede afilar nuevamente sin alterar el contorno de la figura original, ntese que esta cambia si se afila a la matriz con ngulo de escape igual a los casos primero o tercero. En el tercer caso, debido a que se cortan metales duros, se pretende reducir al mnimo las fuerzas de friccin y la presin de corte; sin embrago al rectificar el filo cortante, el contorno aumenta ligeramente y el perfil sufre una leve modificacin.

Si se desea obtener contornos muy precisos, el segundo caso es el mas conveniente, ya que despus de cortar un gran numero de piezas, la arista de corte se desafila y se puede afilar nuevamente, sin alterar el contorno de la figura. En cambio en el tercer caso, como se quieren cortar metales duros, se pretende reducir al mnimo las fuerzas de friccin y la presin de corte, pero al rectificar el filo cortante, el contorno aumenta y el perfil sufre una pequea modificacin.

Fijacin de la matriz a la zapata inferior Para secciones de matriz de hasta 175 mm2 (7 plg2), se emplearan 2 tornillos Allen de mm y 2 pasadores de 9.5 mm. Figura. 5.21 9.5

Mtro. Felipe Daz del Castillo R.

- 113 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

T .- Tornillo Allen. P.- Pasador. b.- Largo de la matriz. h.- Ancho de la matriz.

T Matriz h 32

Zapata T P Inferior

P b

Figura 5.21.- Fijacin de la matriz.

Para secciones de matriz mayores, emplear 3 tornillos Allen y 3 pasadores de 12.7 mm pulg.). Figura 5.22.

(1/2

T .- Tornillo Allen. P.- Pasador. b.- Largo de la matriz. h.- Ancho de la matriz.

T Matriz h 32

Zapata T P Inferior

T b

Figura 5.22.- Fijacin de la matriz

Ancho de la tira de material Se va a tomar una sobremedida que se va a aplicar a las dimensiones de la pieza, y ser de dos veces el espesor ( t ) de la tira de material. Esta sobremedida sirve para que a la hora de

Mtro. Felipe Daz del Castillo R.

- 114 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

que penetra el punzn en la tira de material, esta no se rompa por concentracin de esfuerzos. Figura 5.23. 2t

2t

2t

Figura 5.23.- Ancho de tira de material.

Disposicin de figuras La disposicin de las figuras es muy importante para la reduccin de los desperdicios de material, ya que en la industria se producen grandes cantidades de piezas, y lo que se pretende es reducir costos. Las piezas producidas con frecuencia son de formas irregulares, por lo que pueden ser situadas ya sea de manera transversal o longitudinal, en el centro de la tira de material (figura 5.24) o diagonalmente. Esta disposicin debe analizarse correctamente, ya que se pretende obtener el mayor numero de piezas por unidad de rea empleada y reducir el material de desperdicio. En ocasiones las piezas no son simtricas, por lo que no es posible cortarlas de manera continua.

a) Disposicin correcta de una pieza con su eje de simetra en el centro de la tira de material.

b) Disposicin incorrecta de una pieza. Figura 5.24.- Disposicin correcta e incorrecta de una pieza.

Mtro. Felipe Daz del Castillo R.

- 115 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Tambin se debe de analizar la distancia mnima entre dos piezas consecutivas, ya que si la distancia es menor a la mnima recomendada, se puede romper el punzn y puede que los cortes no sean exactos Claro u holgura. El claro u holgura se calcula por medio de la siguiente ecuacin:

C =

Donde: C = Claro u holgura. T = Espesor de la tira de material. K = Constante.

t K

............................(5.6)

Para poder calcular el claro u holgura se utiliza la tabla 5.4:

Tabla. 5.4. Constante K para algunos materiales.

MATERIAL Cobre Laton Acero suave t < 6mm Acero semisuave t < 6mm Acero duro Aluminio

K 21 20 17 16 14 10

El tamao del punzn controla el tamao del agujero y el tamao de la matriz controla el tamao de la pieza recortada, por lo tanto, se tiene que para la operacin de punzonado el tamao bsico del punzn (d) ser igual al tamao original del agujero que se desea realizar (figura 5.25 a) mientras que en la operacin de recortado el tamao del punzn ser menor al tamao de la pieza requerida, mientras que el de la matriz ser igual (figura 5.25b).

Mtro. Felipe Daz del Castillo R.

- 116 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

a)

b)

Figura 5.25.- Dimensionamiento del punzn y matriz en las operaciones de punzonado y recortado.

Longitud mxima del punzn ms delgado La longitud mxima del punzn ms delgado se calcula con la ayuda de la ecuacin de Euler, esto es, considerando que el punzn es una columna larga, as:

Lp =

2 *E*I

Pcr

................(5.7)

Donde: E = Modulo de elasticidad = 2.1 x 106 kg/cm2 (30 x 106 lb/plg2). I =Menor momento de inercia de la seccin (se calcula segn la Tabla 5.3). Lp = Longitud del punzn. Pcr = Carga que produce pandeo.

5.6.- DOBLADO. Tambin denominado plegado, consiste en modificar la forma de una lamina, manteniendo el paralelismo de sus caras y el espesor. Cuando se trata de producir perfiles de chapas o plegados de dimensiones relativamente grandes, y en los casos de tamaos de fcil montaje en las prensas, se realiza con herramientas de forma especial llamadas estampas de doblar. Se debe cuidar que durante la operacin no sufra alargamientos el material, pues con ello ocasionara una disminucin indeseable en el espesor de la lamina.

Mtro. Felipe Daz del Castillo R.

- 117 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

El doblado se realiza entre ngulos que varan de 0 a 180 con punzones redondeados, para evitar que la chapa se rompa durante la operacin. El doblado se puede hacer en el mismo equipo que el utilizado para corte o punzonado, es decir, en prensas de cigeal excntrico operadas por levas, si la longitud de doblez no es muy grande o en prensas plegadoras o de cortina, si el doblez es de una longitud apreciable. Un doblado simple consiste en un doblez recto a la hoja de metal; operaciones tales como la formacin de rebordes, formacin de juntas y el plegado son similares aunque un poco ms complicadas Dichas operaciones implican que el metal sea esforzado tanto a la tensin como a la compresin hasta valores por debajo de la resistencia mxima del material, sin cambio apreciable en su espesor. El metal ya doblado retiene algo de su elasticidad original, presentndose una recuperacin elstica, una vez retirado el punzn , este fenmeno se conoce como retorno elstico, figura 5.26. Durante el retorno elstico las fibras en compresin se dilatan

ligeramente y las que estn a tensin se contraen, la accin original que el doblez se abra ligeramente. Para corregir esto, se hace un doblez mayor para que al quitar la presin, la pieza regrese a su forma correcta.

Figura 5.26.- Retorno elstico que sufre el material recin deformado.

El radio mnimo del doblez, figura 5.27, varia de acuerdo con la ductilidad y espesor del material, aunque es recomendable que no sea menor al valor del espesor del material.

Mtro. Felipe Daz del Castillo R.

- 118 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Con fin de no estirar excesivamente la fibra exterior y para garantizar el doblado, sin roturas, se considera como radio mnimo de doblado la tabla 5.5.

Figura 5.27.- Radio mnimo de doblado.

Tabla 5.5.- Radio mnimo de doblado para algunos materiales.

Material

Radio mnimo (r) Perpendicular a la fibra Paralelo a la fibra 3t a 4t

Latn Aluminio Acero dulce Acero duro

t a 2t

3t a 4t

5t a 6t

Un aspecto importante a considerar en el diseo de herramental para las operaciones de doblado, es la orientacin del grano en la lmina o chapa de metal. Cuando el material se lamina, las fibras (formadas por el agrupamiento de granos) se orientan en direccin longitudinal. Esto ocasiona que a nivel microscpico la apariencia sea como las vetas de un trozo de madera. Como es bien sabido, la madera soporta mayores esfuerzos en la direccin del grano que perpendicularmente a ella. Algunas veces y en funcin de la aplicacin de la pieza, la disposicin o acomodo de la figura en la tira progresiva, esta gobernada por la orientacin del grano.

Mtro. Felipe Daz del Castillo R.

- 119 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

5.7.- CLASIFICACIN DE TROQUELES PARA DOBLADO. Se pueden subdividir en tres grupos generales. El primer grupo, comprende nicamente las herramientas que reciben la pieza prepunzonada. Su misin es efectuar los dobleces, curvaturas, etc. que den el acabado final a la pieza de trabajo. El segundo grupo lo forman los troqueles que punzonan y doblan; proporcionando la pieza terminada. El tercero y ultimo abarca los troqueles ms complejos, que efectan embuticiones, doblados y punzonados. La eleccin de cualquier tipo de troquel depende por la clase de pieza a obtener. Los de doblar pueden conformar una placa metlica plana en una pieza cuya forma se ha determinado anteriormente. Es importante hacer mencin aqu que durante el doblado de alguna pieza, esta no se debe de mover, ya que si ocurriese, se tiene el riesgo de que la pieza salga deformada, es decir, sus dimensiones no son las adecuadas. Cuando las formas de las piezas se obtienen por medio de un solo golpe, se quedan alojadas energticamente en el interior de la matriz, ocasionando dificultades para la extraccin manual. La solucin a este pequeo, pero importante problema consiste en colocar extractores y pisadores, tanto en el punzn como en la matriz. Estos extractores tienen la funcin de prensa-chapas, es decir, evitar la deformacin previa de la pieza. El pisador evita la deformacin de la pieza cuando ataca el punzn de doblado, por ello en muchos casos es conveniente su colocacin.

5.7.1.- Tipos de dados o matrices para realizar la operacin de doblado. Los dados o matrices ms comnmente usados en los troqueles se dividen en tres grupos generales, los cuales son: Dados V (figura 5.28). Se componen de un bloque en V y de un punzn de la misma forma. El ancho de la abertura en la V es ordinariamente de al menos ocho veces el espesor de la pieza a trabajar. Durante la operacin, la lamina se coloca sobre la matriz, el punzn desciende entonces, prensando la pieza en la V para formar el doblez. El ngulo del doblez puede modificarse, ajustando la distancia que recorre la chapa en la V, cuando es forzada por el punzn.

Mtro. Felipe Daz del Castillo R.

- 120 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 5.28.- Matriz de bloque en V.

Dados de doblez lateral (figura 5.29). En esta operacin el punzn desciende y frota un lado de la pieza de trabajo sobre el filo del dado. El radio del doblez est en el filo de la matriz y no debe ser menor a los radios mnimos recomendados. Para evitar un posible dao en el metal durante el doblado hay un radio o bisel en la cara de trabajo del punzn.

Figura 5.29.- Doblado lateral.

Mtro. Felipe Daz del Castillo R.

- 121 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Dados U. Las piezas con forma de U pueden doblarse en dados como el mostrado en la figura 5.30. La forma o perfil que se da en los extremos del punzn y del botador son para compensar la recuperacin elstica y poder obtener as el dobles deseado. El ancho de la U se ajusta por medio de separadores y cambiando el ancho del botador. El claro lateral deber ser un 10% mayor que el espesor disponible.

Figura 5.30.- Dado tipo U.

5.8.- CALCULO DE LONGITUD DE PERFILES DOBLADOS. El calculo de la longitud del perfil antes de doblar, es indispensable para proyectar un perfil: la dimensin se toma sobre la lnea neutra, sumando las longitudes de las partes rectas y curvas. Al calcular las partes curvas, que normalmente son sectores de circunferencia, se debe tomar en cuenta que la lnea neutra no se encuentra en la parte media del ancho de la lamina, pues los esfuerzos que sobre ella actan hacen variar su posicin en funcin del espesor y calidad del material; la lnea neutra se desplaza siempre hacia el interior de la curva o doblez, figura 5.31

Mtro. Felipe Daz del Castillo R.

- 122 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 5.31.- Dimensiones de una placa doblada.

Se han establecido valores que multiplicados por el espesor de la chapa, fijan la posicin de la lnea neutra de las partes curvas para los distintos tipos de materiales, segn se muestra en la tabla 5.6.

Tabla 5.6.- Posicin de la lnea neutra segn su dureza. Tipo de material Materiales Blandos Materiales Semiduros Materiales Duros R r + 0.35t r + 0.40t r + 0.45t

Despus de haber localizado la posicin de la lnea neutra, se puede calcular el desarrollo del elemento doblado, para conocer su longitud antes de doblar, por medio de la ecuacin siguiente:

L = 2(lv t r ) + (lh 2t 2r ) + (R ) ........................(5.8)

Donde: L = Longitud antes del doblez lv = Longitud vertical de la pieza t = Espesor del material r = Radio del doblez lh = Longitud horizontal de la pieza R = Radio de la lnea neutra

Mtro. Felipe Daz del Castillo R.

- 123 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

5.9.- FUERZA NECESARIA PARA EL DOBLADO. Para doblar una lamina apoyada en los extremos, la fuerza necesaria se determina teniendo en cuenta la forma o geometra del punzn y del dado, as como tambin el espesor, longitud, ancho y resistencia de la chapa. La fuerza mxima necesaria para completar el trabajo se puede observar en la figura 5.32.

Figura 5.32.- En el momento de iniciarse el doblado, la chapa se halla apoyada por los extremos.

En efecto, el punzn despus de haber hecho contacto con la lamina, hace fuerza sobre ella y obliga a sus bordes a resbalar lentamente sobre los dos planos laterales inclinados a 45. Por tanto se puede estimar por medio de la siguiente ecuacin:

P=

Donde:

f b.t

3

(5.9)

P = Fuerza necesaria para el doblado en kg.

f = Resistencia a la fluencia en kg/mm2 , tabla 5.7

t = Espesor de la lmina en mm. b = Ancho de la parte en direccin del eje del doblez en mm.

Mtro. Felipe Daz del Castillo R.

- 124 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Tabla 5.7.- Resistencia a la fluencia de algunos aceros.

Carbono % 0.10 0.20 0.40 0.60 0.80 0.95

Recocido (kg/mm ) 27 30 36 38 38.3 38.6

2

T.F. (kg/mm2) 30 35 38 43 53.5 51

Mtro. Felipe Daz del Castillo R.

- 125 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

CAPITULO 6 FORJA

6.1.- DEFINICIN DE FORJA Es un mtodo de manufactura de piezas metlicas, que consiste en la deformacin plstica de un metal, ocasionada por esfuerzos impuestos sobre l, mediante martillos o prensas. En el proceso, el metal fluye en la direccin de menor resistencia, as que generalmente ocurrir un alargamiento lateral a menos que se le contenga.

6.2.- CLASIFICACIN La forja se lleva a cabo de diversas maneras. Algunas formas de clasificar las operaciones de forja es de acuerdo a: La temperatura de trabajo. La forma en que se aplica la presin. La restriccin de las matrices al flujo del metal.

6.2.1.- Temperatura de trabajo Las operaciones de forja se pueden realizar en caliente o en fro. La mayora de las operaciones de forja se realizan en caliente ( por arriba y por debajo de la temperatura de recristalizacin), dada la deformacin que demanda el proceso y la necesidad de reducir la resistencia e incrementar la ductilidad del metal de trabajo, sin embargo, la forja en fro tambin es muy comn para ciertos productos. La ventaja de la forja en fro es la mayor resistencia del componente que resulta del endurecimiento por deformacin.

6.2.2.- Forma en que se aplica la presin En la forja se aplica la presin por impacto o en forma gradual. La diferencia depende mas del tipo de equipo que de las diferencias en la tecnologa de los procesos. Una mquina de forjado que aplica cargas de impacto se llama martinete de forja, mientras la que aplica presin gradual se llama prensa de forjado.

Mtro. Felipe Daz del Castillo R.

- 126 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

6.2.3.- Restriccin de las matrices al flujo del metal Quiz es la clasificacin ms importante que se puede hacer para las operaciones de forja. Atendiendo a esta clasificacin se pueden distinguir dos amplios grupos para las operaciones de forja:

a) Forja en matriz abierta. b) Forja en matriz cerrada.

En la forja en matriz abierta el trabajo se comprime entre dos dados planos( o casi planos), permitiendo que el metal fluya sin restricciones en una direccin lateral con respecto a las superficies del dado. En la forja en matriz cerrada, las superficies del dado contienen una forma o impresin que se imparte al material de trabajo durante la compresin, restringiendo significativamente el flujo del metal. En este tipo de operacin el metal fluye ms all del dado impresor formando una rebaba. La rebaba es un exceso de metal que debe recortarse ms tarde.

6.3.- FORJA EN MATRIZ ABIERTA En la forja en matriz abierta, el metal no est completamente contenido en el dado; la forja con martinete es un ejemplo caracterstico de este mtodo. La pieza se forma debido a rpidos y sucesivos golpes del martillo. El caso ms simple de forja en matriz abierta consiste en comprimir una parte de seccin cilndrica entre dos dados planos, muy semejante a un ensayo de la compresin. Esta operacin de forjado conocida como recalcado o forjado para recalcar, reduce la altura del trabajo e incrementa su dimetro.

6.3.1.- Anlisis de la forja en matriz abierta Si la forja en matriz abierta se lleva a cabo bajo condiciones ideales, sin friccin entre el trabajo y la superficie de la matriz, ocurre una deformacin homognea y el flujo radial de material es uniforme a lo largo de su altura como se representa en la figura 6.6.

Mtro. Felipe Daz del Castillo R.

- 127 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 6.1 Deformacin homognea de una parte de trabajo cilndrica bajo condiciones ideales en una operacin de forjado en dado abierto: (1) inicio del proceso con la parte de trabajo a su altura y dimetro originales, (2) compresin parcial y (3) tamao final.

Bajo condiciones ideales, la deformacin real que experimenta el material durante el proceso, se puede determinar por:

= ln

donde:

h0 ................................................(6.1) h

ho = altura inicial del trabajo, pulg. (mm). h = altura de un punto intermedio en el proceso pulg(mm).

Se puede obtener la fuerza requerida para continuar la compresin a una altura dada h durante el proceso, multiplicando el rea correspondiente de la seccin transversal por la resistencia de fluencia: F = f A(6.2) Donde: F = Fuerza, lb(N). A = rea de la seccin transversal de la parte, pulg2(mm2). f = Resistencia de fluencia correspondiente a la deformacin dada por la ecuacin 6.1, en lb/pulg2(MPa).

El rea A se incrementa continuamente al reducirse la altura durante la operacin. La resistencia de fluencia f se incrementa tambin como resultado del endurecimiento por Mtro. Felipe Daz del Castillo R. - 128 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

trabajo, excepto cuando el metal es perfectamente plstico(trabajo en caliente). En este caso, el exponente de endurecimiento por deformacin n = 0, y la resistencia de fluencia f iguala a la resistencia de fluencia del metal Y. La fuerza alcanza un valor mximo al final de la carrera de forjado donde el rea y la resistencia de fluencia llegan a su valor ms alto.

Una operacin real de recalcado no ocurre exactamente como se muestra en la figura 6.1, debido a que la friccin se opone al flujo del metal en la superficie de los dados. Esto crea un abultamiento en forma de barril, llamado abarrilamiento, que se muestra en la figura 6.2. Cuando se realiza un trabajo en caliente con dados fros, el abarrilamiento es mas pronunciado. Esto se debe a: 1) un coeficiente de friccin ms alto, tpico del trabajo en caliente y 2) la transferencia de calor en la superficie del dado y sus cercanas, lo cual enfra el metal y aumenta su resistencia a la deformacin. El metal ms caliente se encuentra en medio de la parte y fluye ms fcilmente que el metal ms fro de los extremos. El efecto se acenta al aumentar la relacin entre el dimetro y la altura de la parte, debido a la mayor rea de contacto en la interfase dado-trabajo.

Figura 6.2 Deformacin cilndrica real de una parte de trabajo en forjado en dado abierto mostrando un abarrilamiento pronunciado: (1) inicio del proceso, (2) deformacin parcial y (3) forma final.

Todos estos factores originan que la fuerza de recalcado sea ms grande que la pronosticada por la ecuacin 6.2. Se puede aplicar un factor de forma a la ecuacin 6.2 para aproximar los efectos de la friccin y la relacin entre el dimetro y la altura:

Mtro. Felipe Daz del Castillo R.

- 129 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

F = Kf f A..(6.3) Donde: F, f y A tienen las mismas definiciones que en la ecuacin 6.6. Kf = Factor de forma de la forja, definido como:

Kf = 1 +

0.4. .............................................(6.4) h

Donde: = Coeficiente de friccin. D = Dimetro de la parte de trabajo o cualquier dimensin que represente la longitud de contacto con la superficie, pulg. (mm). h = Altura de la parte, pulg. (mm).

6.3.2.- Aplicaciones de la forja en matriz abierta La forja en matriz abierta es un proceso industrial importante. Las formas generadas por operaciones en matriz abierta son simples, como flechas, discos y anillos. Los dados en algunas aplicaciones tienen superficies con ligeros contornos que ayudan a formar el material de trabajo. ste, adems, debe manipularse frecuentemente(girndolo en cada paso, por ejemplo) para efectuar los cambios de forma requeridos. La habilidad del operador es un factor importante para el xito de estas operaciones. Un ejemplo de forjado en dado abierto en la industria del acero es el formado de grandes lingotes cuadrados para convertirlos en secciones redondas. Las operaciones de forja en dado abierto producen formas rudimentarias que necesitan operaciones posteriores para refinar las partes a sus dimensiones y geometra final. Una contribucin importante de la forja en caliente en dado abierto es la creacin de un flujo de granos y de una estructura metalrgica favorables en el metal. Las operaciones clasificadas en la categora de dado abierto son operaciones relacionadas y pueden realizarse con dados convexos, con dados cncavos y por secciones, como se ilustran en la figura 6.3.

Mtro. Felipe Daz del Castillo R.

- 130 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 6.3.- Varias operaciones de forjado en dado abierto: (a) con dados convexos, (b) con dados cncavos y (c) por secciones.

La forja con dados convexos es una operacin que se utiliza para reducir la seccin transversal y redistribuir el metal en una parte de trabajo, como preparacin para operaciones posteriores de formado con forja. Se realiza con dados de superficies convexas. Las cavidades del dado para forjado con dados convexos se disean frecuentemente con mltiples cavidades de impresin de manera que la barra inicial pueda formarse toscamente antes del formado final. La forja con dados cncavos es similar al anterior, excepto que los dados tienen superficies cncavas. Una operacin de forjado por secciones consiste en una secuencia de compresiones forjadas a lo largo de una pieza de trabajo para reducir su seccin transversal e incrementar su longitud. Se usa en la industria siderrgica para producir lupias y planchas a partir de lingotes fundidos, en la operacin se utilizan dados abiertos con superficies planas o con un ligero contorno. Con frecuencia se usa el trmino forja incremental para este proceso.

Mtro. Felipe Daz del Castillo R.

- 131 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

6.4.- FORJA EN MATRIZ CERRADA En una variante del proceso la forma se obtiene llenando la cavidad definida por las mitades superior e inferior de la matriz. Se permite que el exceso de material escape en forma de rebaba; como la matriz no est por completo cerrada, se llama adecuadamente matriz de impresin. No obstante, tambin se aplica el trmino matriz cerrada. 6.4.1.- Secuencia de forjado La pieza de trabajo inicial se muestra como una parte cilndrica similar a las de las operaciones en dado abierto. Al cerrarse el dado y llegar a su posicin final, el metal fluye ms all de la cavidad del dado y forma una rebaba en la pequea abertura entre las placas del dado, como se ilustra en la figura 6.4.

Figura 6.4 Secuencia en el forjado con matriz cerrada: (1) inmediatamente antes del contacto inicial con la pieza de trabajo en bruto, (2) compresin parcial y (3) cerradura final de los dados, ocasionando la formacin de rebaba entre las placas del dado.

Aunque la rebaba se recorta posteriormente, tiene realmente una funcin importante en la forja con dado cerrado, ya que cuando sta empieza a formarse, la friccin se opone a que el metal siga fluyendo hacia la abertura, y de esta manera fuerza al material de trabajo a permanecer en la cavidad. En el formado en caliente, la restriccin del flujo de metal es mayor debido a que la rebaba delgada se enfra rpidamente contra las placas del dado, incrementando la resistencia a la deformacin. La restriccin del flujo de metal en la abertura hace que las presiones de compresin se incrementen significativamente, forzando al material a llenar los detalles algunas veces intrincados de la cavidad del dado, con esto se obtiene un producto de alta calidad.

Mtro. Felipe Daz del Castillo R.

- 132 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Con frecuencia se requieren varios pasos de formado en el forjado con dado cerrado para transformar el material de inicio en la forma final deseada. Para cada paso se necesitan cavidades separadas. Los pasos iniciales se disean para redistribuir el metal en la parte de trabajo y conseguir as una deformacin uniforme y la estructura metlica requerida en las etapas siguientes. Los ltimos pasos le dan el acabado a la pieza final. En la figura 6.5 se muestra un dado con varios pasos de formado y la pieza producida mediante el mismo.

Figura 6.5 Matriz de varios pasos

6.4.2.- Aplicaciones de la forja en matriz cerrada Los mejoramientos de la tecnologa de la forja con dado cerrado han tenido como resultado la capacidad de producir forjados con secciones ms delgadas, formas ms complejas, reduccin drstica de los requerimientos de aguzamiento en los dados, tolerancias ms estrechas y la virtual eliminacin de concesiones al maquinado, en la figura 6.6 se muestra la diversidad de piezas que se pueden producir mediante forja con dado cerrado.

Mtro. Felipe Daz del Castillo R.

- 133 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 6.6 Aplicaciones de la forja en matriz cerrada.

Los procesos de forjado con estas caractersticas se conocen como forjado de precisin. Los metales ms comunes que se usan en la forja de precisin son el aluminio y el titanio. Algunas operaciones de forjado de precisin se realizan sin producir rebaba. La forja de precisin se clasifica propiamente como un proceso de forma neta o casi neta, dependiendo de la necesidad del maquinado para acabar la forma de la parte.

6.5.- COMPARACIN CON OTROS PROCESOS

Figura 6.7 Comparacin esquemtica de la disposicin de la estructura granular en funcin del proceso

Las ventajas de la forja sobre la fundicin son:

La deformacin plstica elimina defectos internos. Mejor respuesta al tratamiento trmico. Adaptable a la demanda. Mayor resistencia.

Mtro. Felipe Daz del Castillo R.

- 134 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Las ventajas sobre la soldadura son: Produccin ms econmica. Mayor resistencia y propiedades metalrgicas. Produccin simplificada. Ahorro de material.

Las desventajas con respecto a todos estos procesos son: Debe precalentarse el material. El diseo de los dados o estampas debe realizarse con cuidado. No es econmico para la produccin en cantidades pequeas. La maquinaria es costosa.

6.6.- METALES UTILIZADOS PARA LA FORJA EN CALIENTE El trabajo en caliente de los metales, se efecta arriba de la zona de recristalizacin. Para el acero, la recristalizacion comienza entre los 500 a los 700 oC; sin embargo se le trabaja a temperaturas superiores a esta zona. Algunos metales como el plomo y el estao, tienen una zona baja de recristalizacion y se les puede trabajar en caliente o a la temperatura ambiente. Los metales que comnmente se emplean en este proceso se muestran en la tabla 6.1 con su gama de temperaturas aproximadas de trabajo.

Tabla 6.1 Metales empleados en la forja en caliente

MATERIAL

TEMPERATURA APROXIMADA EN OC

FACILIDAD DE FORJADO

Acero Cobre y sus aleaciones Magnesio y sus aleaciones Aluminio y sus aleaciones

Mtro. Felipe Daz del Castillo R.

1100 - 1260 760 930 316

1a2 3 4

370 454

- 135 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

La facilidad de forjado se refiere a la resistencia a la deformacin del material y va del 1 (mayor facilidad) al 5 (menor facilidad).

6.7.- EQUIPO PARA FORJA El equipo que se usa en el proceso de forjado consiste en mquinas de forja, que se clasifican en:

Martinetes Prensas

Mquinas de compresin

Dados de forjado Herramientas especiales (Hornos, dispositivos mecnicos, estaciones de

recorte)

6.7.1.- Maquinas de compresin Las mquinas de compresin utilizadas para la forja se pueden dividir en dos grupos: las que trabajan por impacto(martinetes) y las que trabajan por presin(prensas), en la tabla 6.2 se muestra una clasificacin ms amplia.

Tabla 6.2.- Maquinas de compresin utilizadas para la forja

Elevado por tablas o correas Martillo de cada libre Elevado neumticamente

Martillos (De impacto)

Martillo de cada con potencia

Cada activada de doble efecto Cada activada de contragolpe

Excntricas(Biela-manivela, articulaciones, etc.) Mecnicas De tornillo

Mtro. Felipe Daz del Castillo R.

- 136 -

Impulso directo Hidrulicas Impulso acumulado

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Prensas (De presin)

6.7.2.- Martillos Su funcin es conformar el metal en caliente por medio de golpes sucesivos, producidos por la cada de un ariete, es decir, forma el material por medio de impactos, y se clasifican en la forma siguiente:

Martillo de cada libre elevado por tablas o correas.- En el primer caso consta de una tabla unida al ariete y colocada entre dos rodillos, uno de los cuales esta girando impulsado por un motor, como se ve en la figura 6.8.

Figura 6.8 Martillo de cada libre elevado por tablas

Mtro. Felipe Daz del Castillo R.

- 137 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Cuando el ariete llega hasta el punto mas bajo de su carrera, el rodillo inmvil prensa la tabla contra el mvil que por friccin eleva la tabla hasta una posicin superior. Al llegar a esta posicin, los rodillos se abren y una grapa se cierra, deteniendo la tabla hasta que se acciona un pedal y la deja caer de nuevo. La fuerza del impacto depende completamente del peso del ariete; los pesos ms utilizados van de 227 a 2720 kg. Los martillos elevados por correas son similares a los elevados por tablas, la diferencia bsica es que en lugar de stas, el ariete se eleva mediante correas que se enrollan por un motor situado en la parte superior. Estos martillos tiene un peso de cada de 200 a 5000 kg; las medidas estndar fluctan entre 500 y 2500 kg, en incrementos de 250 y 500 kg. La altura de cada del ariete vara con la medida del martillo, cambiando de 870 mm para un martillo de 200 kg hasta cerca de 1900 mm para uno de 3750 kg. La altura de cada y, por consiguiente, la fuerza de golpe del martillo, es aproximadamente constante para cierto trabajo y no puede alterarse sin parar la mquina y ajustar la longitud de cada.

Martillo de cada libre elevado neumticamente.- Es un martillo que deriva su fuerza de impacto de un martinete de cada libre. Sin embargo, se eleva mediante un cilindro de aire como se ve en la figura 6.9. Esto hace posible que la carrera sea rpida, slo necesita mantenimiento en algunas de sus partes y permite seleccionar la longitud de la carrera. Los martillos neumticos pueden realizar de 50 a 75 carreras por minuto, dependiendo de su tamao. Ofrecen la ventaja de una velocidad mayor, fcil manejo y, por tanto, un mayor rendimiento. Tambin pueden estar provistos de un mecanismo automtico por medio del cual, se obtiene la automatizacin en la subida y bajada del ariete.

Mtro. Felipe Daz del Castillo R.

- 138 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 6.9- Martinete neumtico(impacto por gravedad)

Martillos de cada con potencia.- En estos martillos la energa de golpe es la suma de la energa proporcionada por el peso del ariete o piln, ms la energa que se imprime a ste por algn medio. Se clasifican en martillos de doble efecto y de contragolpe.

Martillos de cada activada de doble efecto.- Son el tipo de mquina de uso general para la produccin de forja en matriz cerrada por impacto. Consiste de una base pesada que soporta los dos miembros del bastidor o armazn que guan con precisin el movimiento del ariete; el armazn soporta tambin un cilindro de aire que a travs de un pistn y un vstago activa el ariete, en la figura 6.10 se muestra un martillo de este tipo. En la cara inferior del ariete va situado el dado superior. El dado inferior, est sujeto a la base o yunque que se encuentra firmemente acuado a la misma. El movimiento del pistn se controla mediante una vlvula que admite aire a la parte superior o inferior del pistn. Esta vlvula se controla con un pedal o una palanca de mano. Los pesos para estos martillos son comunes entre los 300 y 1600 kg, y ocasionalmente llegan hasta los 25 000 kg. La gran masa de este tipo de martillos no est a la vista, ya que

Mtro. Felipe Daz del Castillo R.

- 139 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

est bajo el piso. Un martillo de 25000 kg posee una base acero cuyo peso alcanza el medio milln de kilogramos. El ariete, el pistn y su vstago tendrn un peso agregado de 20000 kg aproximadamente. La velocidad del pistn durante la bajada sobrepasa en ocasiones los 7.5 m/s.

Figura 6.10 Martillo de cada activada de doble efecto

Aunque estos martillos son muy tiles, disipan en la base y los cimientos de un 15 a un 25% de la energa cintica desarrollada en el ariete. La energa transmitida impone un gran esfuerzo a la base, pudiendo romperla o causar daos en las instalaciones vecinas.

Martillo de cada activada de contragolpe.- Desarrollan la fuerza de golpe por el movimiento de dos arietes que simultneamente se encuentran en direcciones opuestas y se encuentran en el centro. Estos martillos admiten vapor en un cilindro superior que acciona hacia abajo el ariete, al mismo tiempo los pistones conectados al ariete superior actan a travs de un sistema hidrulico para que el ariete inferior suba, en la figura 6.11 se muestra el martillo de contragolpe.

Mtro. Felipe Daz del Castillo R.

- 140 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 6.11 Martillo de cada activada de contragolpe

Debido a que el peso del ariete inferior y su pistn son mayores a los superiores, los arietes regresan automticamente despus del golpe. La velocidad de regreso se incrementa por la presin del vapor que acta sobre el pistn.

6.7.3.- Prensas Funcionan en posicin vertical al igual que el martinete, pero en lugar de impacto, imparten presin sobre la pieza. Generalmente tienen una maza o carro que se mueve en direccin vertical para presionar la pieza y llevar a cabo la deformacin en contraste con los martillos, cuya caracterstica es el golpeo repetitivo. A diferencia de los martillos, la energa es absorbida por la pieza de trabajo en un porcentaje mucho mayor, y las prdidas se distribuyen por el bastidor en lugar de ir a la cimentacin. Estas prensas pueden costar dos veces ms que un martillo de la misma capacidad, no obstante, son lo doble de rpidas. Pueden hacer lo mismo que un martillo, aunque a veces,

Mtro. Felipe Daz del Castillo R.

- 141 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

debido a su accin de compresin, hacen mejor el trabajo con metales difciles de forjar. Estas maquinas se clasifican en:

Prensas mecnicas.- Constan de un bastidor o armazn que contiene en su base la fijacin a los cimientos(mucho menos robustos que en los martillos), y el asiento del lado inferior.

Prensas mecnicas excntricas.- El impulso en la mayora de estas mquinas, se basa en el mecanismo biela-manivela que transfiere movimiento circular en reciprocante, como en el motor de combustin interna. Un volante, como el que se ve en la figura 6.12, acumula energa que se usa slo durante una pequea parte de la revolucin del eje excntrico, o sea durante la deformacin.

Figura 6.12 Prensa mecnica excntrica

Prensas mecnicas de tornillo.- Al igual que los martillos y las prensas excntricas, son mquinas ampliamente usadas en la industria de la forja. Se componen de un armazn de una sola pieza de acero fundido, que en su parte superior lleva un eje horizontal que contiene las ruedas de friccin accionadas por un motor elctrico, en la figura 6.13 se muestra una prensa de este tipo.

Mtro. Felipe Daz del Castillo R.

- 142 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 6.13 Prensa mecnica de tornillo

Perpendicularmente a las ruedas de friccin se encuentra localizado el volante de acero fundido, conectado a las mismas por un sistema de embrague controlado por un servomotor. Cuando se accionan los controles, la rueda de friccin acelera el volante que tiene conectado a su vez el tornillo, fabricado de acero al molibdeno. El tornillo tiene acoplado en su parte inferior la maza que se acelera conforme va bajando, mientras que la energa cintica del volante contina incrementndose. Cuando la maza golpea la pieza, la carga necesaria de forjado se refuerza y se transmite a travs de sta, el tornillo y el yunque, a la armazn de la prensa.

Cuando toda la energa acumulada en el volante se ha usado en deformar la pieza y en deformaciones elsticas de la mquina, las piezas mviles se paran. En este momento, o un instante antes, el servomotor activa el eje horizontal y presiona la otra rueda de friccin contra el volante, que junto con el tornillo se aceleran en direccin inversa y la maza es subida hasta su posicin superior, terminndose as el ciclo.

Prensas hidrulicas.- Se clasifican en prensas de impulso directo, impulso acumulado y electro-leo hidrulicas, en la figura 6.14 se muestra un ejemplar de una prensa hidrulica.

Mtro. Felipe Daz del Castillo R.

- 143 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 6.14 Prensa hidrulica vertical

Las caractersticas que corresponden a estas mquinas son: Ya que la carga mxima se tiene durante el golpe, existe gran cantidad de energa para la deformacin. Dentro de la capacidad de las prensas hidrulicas, la carga mxima puede ser limitada para proteger la herramienta. En este caso, no es posible exceder este lmite de carga, ya que la vlvula de presin controla la presin del fluido actuando sobre el ariete. La velocidad del ariete puede variarse continuamente segn se quiera durante el ciclo de golpeo.

Prensas hidrulicas de impulso directo.- Contienen aceite como medio de trabajo. El ariete superior cae por gravedad y el aceite es trasladado del tanque hacia el cilindro de la maza a travs de la succin de esta cada libre, en prensas horizontales la maza se mueve con poca presin. En contacto con la pieza, la bomba sube la presin en el cilindro de la maza. Cuando la maza superior alcanza una posicin determinada, o cuando la presin llega a un lmite preestablecido, el fluido es liberado y retorna a la maza. La principal ventaja de las prensas horizontales es que se aprovecha mejor la energa del impacto, ya que las dos mazas se desplazan, como se ve en la figura 6.15, adems no requieren cimentacin especial.

Mtro. Felipe Daz del Castillo R.

- 144 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Figura 6.15 Forja con prensa horizontal

Prensas hidrulicas de impulso acumulado. Normalmente tienen una emulsin de agua con aceite como medio de trabajo, usan acumuladores cargados de nitrgeno o aire para mantener el medio bajo presin. La secuencia de operaciones es similar a la de impulso directo, excepto que la presin se eleva por medio de los acumuladores. Por consiguiente, el margen de penetracin no depende directamente de las caractersticas de la bomba y puede variar dependiendo de la presin del acumulador, de la compresibilidad del medio y de la resistencia a la deformacin de la pieza. Hacia el final del golpe, la carga disponible de la maza disminuye porque el medio de trabajo se expande conforme la deformacin progresa.

Prensas electro-oleohidrulicas.- Sus caractersticas principales son: El bastidor de la prensa, compuesto de tablero, montantes y cabezal est unido en forma de marco rgido, mediante tirantes pretensados. El cabezal sirve a la vez como depsito de aceite, adems todo el accionamiento hidrulico se halla por completo montado en l.

Debido a su construccin compacta, la mquina necesita poco espacio. La maza de la prensa se acciona por medio de una bomba de mbolo axial, con direccin de caudal variable o constante. La bomba est directamente acoplada a un motor especial. La inversin de

Mtro. Felipe Daz del Castillo R.

- 145 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

marcha de la prensa en el punto inferior es iniciada por una corredera de mando, mientras que en el punto superior, para retener la maza se realiza el regreso desconectando la bomba a travs de la corredera. Este sistema da breves tiempos de inversin a la vez que una carga reducida para la bomba. Se obtiene tambin un cambio de direccin exacto, libre de retraso, a la vez que una gran duracin de todo el accionamiento hidrulico.

6.7.4.- Ventajas y desventajas A continuacin se resumen las ventajas y desventajas de los diferentes tipos de martillos y prensas, ya mencionados.

Martillos de cada libre Son mquinas de capacidad restringida, simples, de bajo costo y se usan para forjas que slo pesan unos cuantos kilogramos. La altura de cada y, por tanto, la fuerza de golpe es constante; si se quiere variar, se debe parar la mquina y ajustarla. Poseen bastante exactitud en cuanto al movimiento del ariete. No requieren gran inversin en equipos auxiliares.

Martillos de cada activada La cantidad de energa est bajo el control del operador, ya que puede variar la altura de cada de cualquier golpe. Poseen bastante exactitud en cuanto al movimiento del ariete. Menor altura de recorrido, por lo tanto, funcionamiento ms rpido, lo que proporciona un mayor nmero de golpes por minuto. Gastos de operacin mayores e inversiones en equipos auxiliares.

Ya que es ms importante la cantidad de trabajo desarrollado por minuto que por golpe, poseen mejor rendimiento debido a su funcionamiento ms rpido.

Martillos de contragolpe

Mtro. Felipe Daz del Castillo R.

- 146 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

Dan gran rendimiento, ya que el trabajo desarrollado en el choque de los dos arietes se absorbe casi totalmente por pieza, habiendo pocas prdidas en la cimentacin. La cimentacin resiente vibraciones mnimas, pudiendo construirse con un volumen 15% menor a los de otros tipos. El juego de los dos arietes al sumarse repercute en la precisin de las estampas. Como los dos arietes se mueven al mismo tiempo, la pieza no se puede acompaar por el operario para un forjado preciso.

Prensas mecnicas excntricas Se encuentran en capacidades de 300 a 8000 ton. Desarrollan su fuerza mxima al final del golpe, con la que se obtiene una excelente precisin en el forjado de configuracin difcil. Dan un gran numero de golpes por minuto. No requieren de personal muy especializado. Se puede automatizar el proceso.

Prensas de friccin de tornillo No tienen un punto muerto inferior definido, con lo que se pueden repetir golpes sobre la misma estampa para obtener mayor precisin. Son mquinas ideales para operaciones de acuacin, estampado en caliente de aleaciones ligeras, y como mquinas complementarias del proceso de electrorrecalcado.

Prensas hidrulicas Desarrollan su fuerza mxima, tan pronto como los dados tocan la pieza de trabajo, continuando durante todo el proceso. Son la mquinas de forjado ms lentas y, por tanto, el tiempo de contacto bajo carga es mayor y desgasta ms los dados. Son empleadas generalmente en forja libre y punzonado.

Mtro. Felipe Daz del Castillo R.

- 147 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

6.8.- CARACTERSTICAS TCNICAS El proceso de forja aporta beneficios para las piezas producidas por este mtodo de manufactura, entre otras cosas elimina defectos internos, mejora las propiedades mecnicas y ahorra tiempo y dinero. Sus caractersticas tcnicas ms sobresalientes se enumeran a continuacin.

1) Integridad estructural. La forja elimina las bolsas de gas internas y otras inclusiones del metal, que podran causar fallas no predecibles en piezas sometidas a esfuerzos o impactos elevados. 2) Alta resistencia y tenacidad. Mediante la orientacin adecuadas de las fibras del metal, la forja desarrolla la mxima resistencia posible al impacto y a la fatiga, dando adems a la pieza la ductilidad necesaria para resistir fallas bajo impactos inesperados. En la figura 6.16 se muestra la orientacin del flujo de grano para una pieza de metal forjado.

Figura 6.16 Configuracin de las lneas de grano

3) Facilidad de configuracin.

Muchas de las piezas forjadas se pueden

producir aproximadamente a la configuracin final estipulada, reducindose a un mnimo la necesidad de un maquinado posterior. 4) Uniformidad de las piezas. Es posible obtener piezas que exhiban una amplia gama de propiedades fisicomecnicas, dependiendo de los materiales, aleaciones y tratamientos trmicos. 5) Ahorro de peso. La alta resistencia que puede ser desarrollada en las forjas por la adecuada orientacin del flujo de fibras, refinamiento de la estructura

Mtro. Felipe Daz del Castillo R.

- 148 -

DISEO DE HERRAMENTAL

LABORATORIO DE TECNOLOGA DE MATERIALES

cristalina y tratamiento trmico, les permite tener en muchas ocasiones un peso ms reducido que las piezas fabricadas con otros procesos. 6) Economa. Mediante la forja, se pueden producir piezas de configuracin geomtrica muy complicada, que en otro caso se tendran que elaborar mediante el ensamble de varias partes. Esto permite obtener un considerable ahorro en la produccin al evitar costosas uniones de soldaduras, remaches, etc.

6.9.- PROCESO DE FORJA EN CALIENTE El proceso de forja no es tan sencillo de realizar debido a que el metal aun se encuentra en estado slido y por lo tanto no fluye fcilmente a las cavidades de la matriz, por lo que a la hora de forjar piezas hay que seguir los pasos siguientes:

1. Cortar y preformar la pieza. El preformado se puede hacer con una prensa de forja y el corte con sierra o cizalla, en la figura 6.17 se muestra la pieza cortada y preformada.

Figura 6.17 Pieza cortada y preformada

Mtro. Felipe Daz del Castillo R.

- 149 -

Вам также может понравиться

- Cómo optimizar el corte y punzonado de chapasДокумент79 страницCómo optimizar el corte y punzonado de chapasLibertad Zereceda0% (1)

- Diseño de MatricesДокумент36 страницDiseño de MatricesYou Calderon100% (1)

- Diseño de matriz progresiva para cubierta de empujeДокумент35 страницDiseño de matriz progresiva para cubierta de empujeJavier RiveraОценок пока нет

- Teoría de la embutición: procesos, fuerzas y tipos de embutición en fríoДокумент26 страницTeoría de la embutición: procesos, fuerzas y tipos de embutición en fríoGerbercp Condori PalaciosОценок пока нет

- Conformación de piezas en matriceríaДокумент22 страницыConformación de piezas en matriceríaRuben MondragonОценок пока нет

- Punzonado: Proceso y Defectos enДокумент12 страницPunzonado: Proceso y Defectos enFernando IguiniОценок пока нет

- Calculos y Condiciones Requeridos para El Diseño de Un TroquelДокумент7 страницCalculos y Condiciones Requeridos para El Diseño de Un TroquelVazz MОценок пока нет

- Preparación de útiles para el mecanizado por corte y conformado. FMEH0209От EverandPreparación de útiles para el mecanizado por corte y conformado. FMEH0209Оценок пока нет

- 05 DH Diseño de TroquelesДокумент38 страниц05 DH Diseño de Troquelesdiegograff18Оценок пока нет

- Calculo de Fibra Neutra y Radio para MatrizДокумент11 страницCalculo de Fibra Neutra y Radio para MatrizJonathan WilyОценок пока нет

- Diseño Del TroquelДокумент10 страницDiseño Del TroquelRafael RodriguezОценок пока нет

- 4 DEFORMACION PLASTICA - EMBUTIDO TEORIA y PROB 2019 - ENVIAR PDFДокумент3 страницы4 DEFORMACION PLASTICA - EMBUTIDO TEORIA y PROB 2019 - ENVIAR PDFGreg Javier SaavedraОценок пока нет

- Pasos diseño matriz corteДокумент13 страницPasos diseño matriz corteMayra QuizhpeОценок пока нет

- La MatriceriaДокумент19 страницLa MatriceriaIsi JulkОценок пока нет

- Tecno Matrices CORREGIDO Final JhossssДокумент160 страницTecno Matrices CORREGIDO Final JhossssAlguien Tambien MasОценок пока нет

- Matrices de Corte y Punzones - 2020-10-15Документ59 страницMatrices de Corte y Punzones - 2020-10-15Cristian SchwabОценок пока нет

- Diseño Matriz ProgresivaДокумент164 страницыDiseño Matriz ProgresivaRafael FernandezОценок пока нет

- Apuntes de Procesado de Chapa 3Документ13 страницApuntes de Procesado de Chapa 3Pedro Soria MartinezОценок пока нет

- Troqueles y TroqueladoДокумент5 страницTroqueles y TroqueladoandersonglОценок пока нет

- Problemas de LaminadoДокумент14 страницProblemas de LaminadogerardoОценок пока нет

- Capitulo 2 FundicionДокумент35 страницCapitulo 2 Fundiciondaniel alejandro zamora pitaОценок пока нет

- Tipos de troqueles según su estructuraДокумент12 страницTipos de troqueles según su estructuraCapavi CapabaОценок пока нет

- 02 Molde de InyecciónДокумент20 страниц02 Molde de InyecciónDaniel VelasquezОценок пока нет

- TroquelaciónДокумент16 страницTroquelaciónjavbuitОценок пока нет

- Corte o PunzonadoДокумент28 страницCorte o PunzonadoRafael Ramírez Medina0% (1)

- 03.2diseno Del Sistema de Expulsion Completo PDFДокумент27 страниц03.2diseno Del Sistema de Expulsion Completo PDFadilo94Оценок пока нет

- Matriceria Parte ChorocaДокумент28 страницMatriceria Parte ChorocaCarlos MCОценок пока нет

- Apuntes Procesado de Chapa 1Документ16 страницApuntes Procesado de Chapa 1Pedro Soria Martinez100% (1)

- Ejemplo Calculo de Muelles para TroquelesДокумент4 страницыEjemplo Calculo de Muelles para TroquelesjdcarvajalОценок пока нет

- Procesos de TroqueladoДокумент24 страницыProcesos de TroqueladoEmilio GarcíaОценок пока нет

- Embutido ProfundoДокумент7 страницEmbutido ProfundoJhonathan Leo Uchamaco NoaОценок пока нет

- U.D. (3,6) Procesos, Herramienta y Utensilios de Conformado y Deformación de La ChapaДокумент75 страницU.D. (3,6) Procesos, Herramienta y Utensilios de Conformado y Deformación de La ChapajoseОценок пока нет

- EMBUTIDOДокумент45 страницEMBUTIDOIkky JqОценок пока нет

- 2PRINCIPIOS DE EMBUTICION DE LA CHAPA METALICAimpresoДокумент57 страниц2PRINCIPIOS DE EMBUTICION DE LA CHAPA METALICAimpresoPedroОценок пока нет

- Cálculos técnicos para troqueladoДокумент33 страницыCálculos técnicos para troqueladoSebastiánSalas0% (2)

- Curso Básico de TroquelesДокумент19 страницCurso Básico de TroquelesHector Montes100% (1)

- Embutición y EstampadoДокумент29 страницEmbutición y EstampadoErick GoyesОценок пока нет

- Cuestionario Unidad I ContestadoДокумент7 страницCuestionario Unidad I ContestadoCarlos Osmar SotoОценок пока нет

- Clasificación y componentes de las matrices de punzonadoДокумент15 страницClasificación y componentes de las matrices de punzonadosambilles0% (1)

- Reglas de MoldesДокумент55 страницReglas de Moldesgtrevi_oОценок пока нет

- Diseño Matriceria Corte Paso 3 PDFДокумент20 страницDiseño Matriceria Corte Paso 3 PDFirinat101Оценок пока нет

- Matriceria ProgresivaДокумент8 страницMatriceria ProgresivaJosue Mamani AquinoОценок пока нет

- Construccion de MatricesДокумент10 страницConstruccion de MatricesDaniel SaenzОценок пока нет

- EmbutidoДокумент20 страницEmbutidoPatrickGustavoSuyoMarinОценок пока нет

- Formado de Hojas MetalicasДокумент29 страницFormado de Hojas MetalicasRous Mery0% (2)

- Documento Guia para Seleccion de AcerosДокумент26 страницDocumento Guia para Seleccion de Acerosalex100preОценок пока нет

- Afilado de Cuchillas para Tornos 02Документ30 страницAfilado de Cuchillas para Tornos 02M Laura EdderОценок пока нет

- Corte y PunzonadoДокумент77 страницCorte y PunzonadoDavid López100% (1)

- Fabricación de ModelosДокумент28 страницFabricación de ModelosAnny DGОценок пока нет

- Clase 3 MatriceriaДокумент18 страницClase 3 MatriceriaDavy JonesОценок пока нет

- Matriceria Cuestionario 1Документ8 страницMatriceria Cuestionario 1Jose Ernesto Pillajo Cabezas100% (1)

- Examen Procesos Industriales1Документ4 страницыExamen Procesos Industriales1EDGARDO JOSE TEJEDA MANGAОценок пока нет

- 4 Corte Fino PDFДокумент36 страниц4 Corte Fino PDFgiovannihurtado67% (3)

- Calculos de MatriceriaДокумент7 страницCalculos de MatriceriaXamir Suarez AlejandroОценок пока нет

- Operaciones de EstiradoДокумент2 страницыOperaciones de EstiradoGerson Delgado FarfanОценок пока нет

- EmbutidoДокумент11 страницEmbutidoAldair Hernandez Santos100% (1)

- Preparación de máquinas, equipos y herramientas en operaciones de mecanizado por corte y conformado. FMEH0209От EverandPreparación de máquinas, equipos y herramientas en operaciones de mecanizado por corte y conformado. FMEH0209Оценок пока нет

- Unidad II Tipos de Herramental TroquelesДокумент30 страницUnidad II Tipos de Herramental TroquelesOmar GrijalvaОценок пока нет

- Tecnicas de Corte y PunzonadoДокумент79 страницTecnicas de Corte y Punzonadogeegt0% (1)

- Tecnicas de Corte y PunzonadoДокумент79 страницTecnicas de Corte y PunzonadoTavo Sanchez Cruz100% (4)

- MasertercaДокумент1 страницаMasertercamecanica2000Оценок пока нет

- Diseño y Fabricacion Molde Inyeccion Plastico Icai PFC JM Albarran 149ppДокумент129 страницDiseño y Fabricacion Molde Inyeccion Plastico Icai PFC JM Albarran 149ppMarcWorldОценок пока нет

- Tapa Pasante Salida: Nombre Del PlanoДокумент1 страницаTapa Pasante Salida: Nombre Del Planomecanica2000Оценок пока нет

- N 443Документ11 страницN 443mecanica2000Оценок пока нет

- Formulas de Engranes Cilindricos RectosДокумент8 страницFormulas de Engranes Cilindricos RectosFer MetallurgyОценок пока нет

- Guia Aprendizaje InventorДокумент25 страницGuia Aprendizaje InventorFelipe Menay MuñozОценок пока нет

- Procesosde Manufactura Asis IДокумент4 страницыProcesosde Manufactura Asis Imecanica2000Оценок пока нет

- Lamina 2 (Letras) 2010Документ1 страницаLamina 2 (Letras) 2010JEARCAMPОценок пока нет

- Aceite SintéticoДокумент4 страницыAceite Sintéticomecanica2000Оценок пока нет

- Ajustes Tablas - EjemplosДокумент8 страницAjustes Tablas - Ejemplosmecanica2000Оценок пока нет

- 3D-View TURN SPДокумент32 страницы3D-View TURN SPmecanica2000100% (1)

- Manual Aceites Lubricantes UsadosДокумент90 страницManual Aceites Lubricantes Usadosedna_3553654Оценок пока нет

- TEORIA AcotacionДокумент7 страницTEORIA AcotacionalmarpaОценок пока нет

- 2014 11 17 546a255e37527Документ1 страница2014 11 17 546a255e37527mecanica2000Оценок пока нет

- Tratamientos Termicos para Materiales No FerrososДокумент40 страницTratamientos Termicos para Materiales No FerrososSebastián Andrés Rojas MontielОценок пока нет

- Cortes y SeccionesДокумент14 страницCortes y Seccionesicvbp1Оценок пока нет

- EspaldaДокумент8 страницEspaldamecanica2000Оценок пока нет

- Manual de Torneado de PiezasДокумент46 страницManual de Torneado de PiezasMilita Garcia50% (2)

- Exmanen TTTДокумент5 страницExmanen TTTmecanica2000Оценок пока нет

- Tratamientostermicosr2 PDFДокумент22 страницыTratamientostermicosr2 PDFMarcos SantanderОценок пока нет

- Calculo Del Perfil de Una LevaДокумент24 страницыCalculo Del Perfil de Una LevaBeto Miranda ConsueloОценок пока нет

- Tratamiento TermicoДокумент75 страницTratamiento Termicomecanica2000Оценок пока нет

- Examen TtratamientoДокумент4 страницыExamen Ttratamientomecanica2000Оценок пока нет

- Tratamientos Termicos PDFДокумент3 страницыTratamientos Termicos PDFElvert M. Casa ChoqueОценок пока нет

- TRATAMIENTOS TERMICOS - noPWДокумент37 страницTRATAMIENTOS TERMICOS - noPWjagegonzalezОценок пока нет

- Fórmulas maquinado cálculo RPM corte potenciaДокумент3 страницыFórmulas maquinado cálculo RPM corte potenciaINAVAEОценок пока нет

- Apuntes de TorneadoДокумент38 страницApuntes de Torneadomecanica2000Оценок пока нет

- Mecanismos TransmisionДокумент9 страницMecanismos TransmisionSusana Merinero PérezОценок пока нет

- Prueva de TornosДокумент25 страницPrueva de TornosJulio RodriguezОценок пока нет

- Manual de Aceros Inoxidables de Euro InoxДокумент62 страницыManual de Aceros Inoxidables de Euro InoxJosep TanuОценок пока нет

- Lab2 Identificacion Del Grupo I y IIДокумент18 страницLab2 Identificacion Del Grupo I y IIRt JimОценок пока нет

- Ceramicos CuestionarioДокумент3 страницыCeramicos CuestionarioRaúl SánchezОценок пока нет

- La Industria MetalmecánicaДокумент6 страницLa Industria MetalmecánicaRicardo Alcántara ReyesОценок пока нет

- Ra7 116Документ6 страницRa7 116ignacio_nk2782Оценок пока нет

- Gabinetes Manguera SemirigidaДокумент24 страницыGabinetes Manguera SemirigidaWladimir FloresОценок пока нет

- 1.2 Conceptos Generales de La Metalurgia ExtractivaДокумент18 страниц1.2 Conceptos Generales de La Metalurgia ExtractivaLuis Miguel OrbeОценок пока нет

- OD (Oxígeno Disuelto) MÉTODO WINKLERДокумент3 страницыOD (Oxígeno Disuelto) MÉTODO WINKLERJuan M MasteryОценок пока нет

- Formulas ElectropulidoДокумент2 страницыFormulas Electropulidoguillerd90Оценок пока нет

- Deberes QuímicaДокумент24 страницыDeberes QuímicaMauricio RemacheОценок пока нет

- Goethita, Chabasita y HalloysitaДокумент3 страницыGoethita, Chabasita y HalloysitaDiego LauraОценок пока нет

- La crisis fue una oportunidad para mejorar CodelcoДокумент277 страницLa crisis fue una oportunidad para mejorar Codelcoclaudio100% (1)

- La Mina IscaycruzДокумент48 страницLa Mina IscaycruzRenzo M. Paz100% (2)

- Determinacion de Co2Документ3 страницыDeterminacion de Co2serdnasolОценок пока нет

- LogisticaДокумент2 страницыLogisticaAndrea Jimenez33% (3)

- Bocamina Número 21Документ16 страницBocamina Número 21Bocamina ComibolОценок пока нет

- JLJLJLJLДокумент10 страницJLJLJLJLKimsito Al TlvОценок пока нет

- Anexo - Elementos Químicos Por SímboloДокумент5 страницAnexo - Elementos Químicos Por SímboloHeidy Hernandez0% (1)

- Factores clave en la selección de procesos de lixiviación o hidrometalurgia del oroДокумент5 страницFactores clave en la selección de procesos de lixiviación o hidrometalurgia del oroEdinson Raul QuispeОценок пока нет

- Clase Magistral Forja PDFДокумент40 страницClase Magistral Forja PDFEfrain Callizaya YujraОценок пока нет

- VIDRIO (Composición, Fabricación y Clasificacion)Документ12 страницVIDRIO (Composición, Fabricación y Clasificacion)Ana María100% (9)

- Lista de Materiales MantenimientoДокумент65 страницLista de Materiales MantenimientoVIAS URBANAS 2022Оценок пока нет

- Trabajo Autonomo - Bazan Motta Andree Julio Tintaya AntapaccayДокумент18 страницTrabajo Autonomo - Bazan Motta Andree Julio Tintaya AntapaccayAndree Taato BazanОценок пока нет

- Metodo de Explotacion Por Subniveles PDFДокумент48 страницMetodo de Explotacion Por Subniveles PDFelianaОценок пока нет

- Gabinetes y Mangueras Contra FuegoДокумент29 страницGabinetes y Mangueras Contra FuegoKaren BranОценок пока нет

- Idk LmaoooooДокумент39 страницIdk LmaoooooAnto sdОценок пока нет

- Estimación de reservas minerasДокумент367 страницEstimación de reservas minerasLuis MountbattenОценок пока нет

- Programa y Apuntes Química LutheríaДокумент75 страницPrograma y Apuntes Química LutheríaNicolás Cúneo100% (1)

- Extracción y Fundición Del OroДокумент12 страницExtracción y Fundición Del OroDiego VeraОценок пока нет

- Taller de Nomenclatura 123Документ5 страницTaller de Nomenclatura 123Jefer VegaОценок пока нет