Академический Документы

Профессиональный Документы

Культура Документы

Sistemas de Calidad - Tipos de Graficas de Control Estadistico Del Proceso

Загружено:

Flor ConejoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Sistemas de Calidad - Tipos de Graficas de Control Estadistico Del Proceso

Загружено:

Flor ConejoАвторское право:

Доступные форматы

INSTITUTO POLITECNICO NACIONAL CAMPUS GUANAJUATO

FLOR BERENICE CONEJO MORENO 4BV1

TIPOS DE GRAFICAS DE CONTROL ESTADISTICO DEL PROCESO

Existen varios tipos de graficas de control estadsticos las cuales las ms comunes son:

DE CONTROL POR ATRIBUTOS

Grfica p o o o Representa el porcentaje de fraccin defectiva Tamao de muestra (n) vara. Principales objetivos Grfica np o o o Se utiliza para graficar las unidades disconformes (Pasa o no pasa) Tamao de muestra es constante Principales objetivos: Grfica c o o o o Estudia el comportamiento de un proceso considerando el nmero de defectos encontrados al inspeccionar una unidad de produccin El artculo es aceptable aunque presente cierto nmero de defectos. La muestra es constante Principales objetivos Grfica u Puede utilizarse como: Sustituto de la grfica c cuando el tamao de la muestra (n) vara Reducir el costo relativo al proceso Determinar que tipo de defectos no son permitidos en un producto Conocer las causas que contribuyen al proceso Obtener el registro histrico de una o varias caractersticas de una operacin con el proceso productivo. Descubrir puntos fuera de control Proporcionar un criterio para juzgar si lotes sucesivos pueden considerarse como representativos de un proceso Puede influir en el criterio de aceptacin.

INSTITUTO POLITECNICO NACIONAL CAMPUS GUANAJUATO

FLOR BERENICE CONEJO MORENO 4BV1

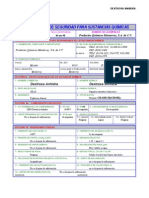

CONSTRUCCIN- GRFICA DE CONTROL POR ATRIBUTOS

Eleccin del tipo de grfica Paso 1: Establecer los objetivos del control estadstico del proceso La finalidad es establecer qu se desea conseguir con el mismo. Paso 2: Identificar la caracterstica a controlar Es necesario determinar qu caracterstica o atributo del producto/servicio o proceso se van a controlar para conseguir satisfacer las necesidades de informacin establecidas en el paso anterior. Paso 3: Determinar el tipo de Grfica de Control que es conveniente utilizar Conjugando aspectos como: Tipo de informacin requerida. Caractersticas del proceso. Caractersticas del producto. Nivel de frecuencia de las unidades no conformes o disconformidades. Paso 4: Elaborar el plan de muestreo (Tamao de muestra, frecuencia de maestreo y nmero de muestras) Las Grficas de Control por Atributos requieren generalmente tamaos de muestras grandes para poder detectar cambios en los resultados. Para que el grfico pueda mostrar pautas analizables, el tamao de muestra, ser lo suficientemente grande (entre 50 y 200 unidades e incluso superior) para tener varias unidades no conformes por muestra, de forma que puedan evidenciarse cambios significativamente favorables (por ejemplo, aparicin de muestras con cero unidades no conformes). El tamao de cada muestra oscilar entre +/- 20% respecto al tamao medio de las muestras n = (n^ + n2 + ... + nN) / N N = Nmero de muestras

La frecuencia de muestreo ser la adecuada para detectar rpidamente los cambios y permitir una realimentacin eficaz. El periodo de recogida de muestras debe ser lo suficientemente largo como para recoger todas las posibles causas internas de variacin del proceso.

INSTITUTO POLITECNICO NACIONAL CAMPUS GUANAJUATO

FLOR BERENICE CONEJO MORENO 4BV1

Se recogern al menos 20 muestras para proporcionar una prueba fiable de estabilidad en el proceso. Paso 5: Recoger los datos segn el plan establecido Se tendr un especial cuidado de que la muestra sea aleatoria y representativa de todo el periodo de produccin o lote del que se extrae. Cada unidad de la muestra se tomar de forma que todas las unidades del periodo de produccin o lote tengan la misma probabilidad de ser extradas. (Toma de muestras al azar). Se indicarn en las hojas de recogida de datos todas las informaciones y circunstancias que sean relevantes en la toma de los mismos. Paso 6: Calcular la fraccin de unidades Para cada muestra se registran los siguientes datos: 1. El nmero de unidades inspeccionadas "n". 2. El nmero de unidades no conformes. 3. La fraccin de unidades no conformes 4. El nmero de defectos en una pieza 5. La fraccion de defectos por pieza Paso 7: Calcular los Lmites de Control

INSTITUTO POLITECNICO NACIONAL CAMPUS GUANAJUATO Paso 8: Definir las escalas de la grfica

FLOR BERENICE CONEJO MORENO 4BV1

El eje horizontal representa el nmero de la muestra en el orden en que ha sido tomada. El eje vertical representa los valores de la fraccin de unidades La escala de este eje ir desde cero hasta dos veces la fraccin de unidades no conformes mxima. Paso 9: Representar en el grfico la Lnea Central y los Lmites de Control Lnea Central Marcar en el eje vertical, correspondiente al valor de la fraccin Lnea de Control Superior Marcar en el eje vertical el valor de UCL. A partir de este punto trazar una recta horizontal discontinua (a trazos). Identificarla con UCL. Lmite de Control Inferior Marcar en el eje vertical el valor de LCL. A partir de este punto trazar una recta horizontal discontinua (a trazos). Identificarla con LCL. Nota: Usualmente la lnea que representa el valor central se dibuja de color azul y las lneas correspondientes a los lmites de control de color rojo. Cuando LCL es cero, no se suele representar en la grfica.

Paso 10: Incluir los datos pertenecientes a las muestras en la grfica Representar cada muestra con un punto, buscando la interseccin entre el nmero de la muestra (eje horizontal) y el valor de su fraccin de unidades no conformes (eje vertical). Unir los puntos representados por medio de trazos rectos. Paso 11: Comprobacin de los datos de construccin de la Grfica de Control Se comprobar que todos los valores de la fraccin de unidades de las muestras utilizadas para la construccin de la grfica correspondiente estn dentro de sus Lmites de Control. LCL < grfica < UCL Si esta condicin no se cumple para alguna muestra, esta deber ser desechada para el clculo de los Lmites de Control. Se repetirn todos los clculos realizados hasta el momento, sin tener en cuenta los valores de las muestras anteriormente sealadas.

INSTITUTO POLITECNICO NACIONAL CAMPUS GUANAJUATO

FLOR BERENICE CONEJO MORENO 4BV1

Este proceso se repetir hasta que todas las muestras utilizadas para el clculo de los Lmites de Control muestren un proceso dentro de control. Los Lmites, finalmente as obtenidos, son los definitivos que se utilizarn para la construccin de las Grficas de Control. Paso 12: Anlisis y resultados La Grfica de Control, resultado de este proceso de construccin, se utilizar para el control habitual del proceso. Identificacin de causas especiales o asignables: Pautas de comportamiento que representan cambios en el proceso: Un punto exterior a los lmites de control. - Se estudiar la causa de una desviacin del comportamiento tan fuerte. Dos puntos consecutivos muy prximos al lmite de control. La situacin es anmala, estudiar las causas de variacin.

Cinco puntos consecutivos por encima o por debajo de la lnea central. Investigar las causas de variacin pues la media de los cinco puntos indica una desviacin del nivel de funcionamiento del proceso.

Fuerte tendencia ascendente o descendente marcada por cinco puntos consecutivos. Investigar las causas de estos cambios progresivos.

Cambios bruscos de puntos prximos a un lmite de control hacia el otro lmite. Examinar esta conducta errtica.

Ejercicio: Grfica p

n 1 2 3 4 5 6 7 8 9 10 900 1135 1005 1001 1020 1015 1035 1010 980 1115 10216 10216 0.015 np 18 15 3 17 8 22 24 31 7 9 154 P=np/n (1-p) = 0.020 0.013 raiz cuadrada de n = 0.003 0.017 p(1-p)= 0.008 0.022 raiz cuad p(1-p)= 0.023 0.031 raiz cuad p(1-p)*3= 0.007 0.008 raiz cuad p(1-p)*3/raiz cuad de n= 0.152 raiz cuad p(1-p)*3/raiz ucl= cuad de n+p= raiz cuad p(1-p)*3/raiz lcl=cuad de n-p= 0.985 101.0742301 0.014847156 0.121848906 0.365546717 0.003616616 0.018691009 -0.148181429

n= cl=p

INSTITUTO POLITECNICO NACIONAL CAMPUS GUANAJUATO

FLOR BERENICE CONEJO MORENO 4BV1

Ejercicio: Grfica np

n 1 2 3 4 5 6 7 8 9 10 1000 1000 1000 1000 1000 1000 1000 1000 1000 1000 10000 np 2 5 3 5 1 1 0 5 3 2 27 P=np/n 0.002 0.005 0.003 0.005 0.001 0.001 0.000 0.005 0.003 0.002 0.027 (1-p) = 0.973

p(1-p)=

2.6271

raiz cuad p(1-p)= 1.620833 raiz cuad p(1-p)*3= 4.862499

INSTITUTO POLITECNICO NACIONAL CAMPUS GUANAJUATO

Ejercicio: Grfica u N 1 9 2 8 3 7 4 10 5 9 6 6 7 10 8 8 9 10 10 9 86 U= C/N 2.802325581 C 25 13 28 35 27 25 20 32 16 20 241 U=C/N 2.8 1.6 4.0 3.5 3.0 4.2 2.0 4.0 1.6 2.2 28.9

FLOR BERENICE CONEJO MORENO 4BV1

raiz cuad u= raiz cuad*3= raiz cuad N= raiz cuad*3/raiz cuad N= 1.674014809 5.022044428 9.273618495 0.541540978

raiz cuad*3/raiz cuad N + U= raiz cuad*3/raiz cuad N - U=

3.343866559 -2.260784604

Ejercicio: Grfica c K C C= 1 3 2 8 3 4 raiz cuadrada C= 4 7 5 5 raiz cuad C *3 6 3 7 4 raiz cuad*+ 5.7= UCL= 8 12 9 4 LCL= 10 7 57

C/K 5.7 2.3874673 7.1624018 11.562402 2.7624018

INSTITUTO POLITECNICO NACIONAL CAMPUS GUANAJUATO

FLOR BERENICE CONEJO MORENO 4BV1

DE CONTROL POR VARIABLES

1-Rm La grafica de rangos mviles (tambin llamada grafica RM) es usada para monitorear y detectar cambios en la desviacin estndar de las mediciones individuales de un proceso. Los puntos graficados representan la diferencia absoluta entre dos mediciones individuales consecutivas. Aunque no lo mismo como en la desviacin estndar, el valor del Rango Mvil puede ser usado para estimar la desviacin estndar del proceso.

Grfica de Rm

AMEF EN CONTROL ESTADSTICO DEL PROCESO

Un AMEF de proceso es una tcnica analtica utilizada por el equipo responsable de ingeniera de manufactura como un apoyo para asegurar, hasta donde sea posible, que los modos de falla y sus causas o mecanismos han sido considerados y dirigidos. En su ms rigurosa forma, un AMEF es un

INSTITUTO POLITECNICO NACIONAL CAMPUS GUANAJUATO

FLOR BERENICE CONEJO MORENO 4BV1

sumario de las experiencias del equipo de ingeniera (incluyendo un anlisis de las caractersticas que pueden fallar, basados en la experiencia y en procesos similares anteriores). Este sistema proporciona y formaliza la disciplina mental que un ingeniero normalmente debe tener en cualquier proceso de planeacin de manufactura. El AMEF potencial del proceso: Identifica modos de falla potencial relacionados al producto. Evala los efectos potenciales de la fallas en los clientes. Identifica las causas potenciales de los procesos de manufactura o ensamble e identifica variables del proceso para enfocar los controles para reducir la ocurrencia o la deteccin de las condiciones de la falla. Desarrolla una lista de modos potenciales de falla, para establecer un sistema preventivo de las acciones correctivas consideradas. Documenta los resultados de los procesos de manufactura o ensamble.

Вам также может понравиться

- Taller 5 - Método NoroesteДокумент11 страницTaller 5 - Método Noroestemarianela75% (4)

- Cirugía Bariátrica de Manga Gástrica - Libro de Cocina La Guía Completa para Lograr El Éxito de La Cirugía de Pérdida de Peso... (Kristin Scott)Документ174 страницыCirugía Bariátrica de Manga Gástrica - Libro de Cocina La Guía Completa para Lograr El Éxito de La Cirugía de Pérdida de Peso... (Kristin Scott)Roberto MachadoОценок пока нет

- Problemas para Departamental 3 Balance de Materia y EnergiaДокумент6 страницProblemas para Departamental 3 Balance de Materia y EnergiaFlor ConejoОценок пока нет

- Terapia Bioquímica de Schüssler PDFДокумент41 страницаTerapia Bioquímica de Schüssler PDFNandoHgc100% (1)

- Codigo de Etica de ProfesionesДокумент2 страницыCodigo de Etica de ProfesionesFlor ConejoОценок пока нет

- Preguntas Administracion de La Producción.Документ6 страницPreguntas Administracion de La Producción.Flor Conejo100% (2)

- Produccion de Etanol A Partir de YucaДокумент13 страницProduccion de Etanol A Partir de YucaFlor ConejoОценок пока нет

- TuttifritДокумент41 страницаTuttifritMega SaurioОценок пока нет

- Glosario Dinámica y ControlДокумент5 страницGlosario Dinámica y ControlFlor ConejoОценок пока нет

- Casos Apalancamiento - Ejercicio 11Документ4 страницыCasos Apalancamiento - Ejercicio 11SHIRLEYОценок пока нет

- Exposicion DrogadiccionДокумент17 страницExposicion DrogadiccionLis Fabiola Otazu0% (2)

- Significado de A1, ..... AaashtoДокумент4 страницыSignificado de A1, ..... AaashtoFernandezMendozaBrayanValentin 5to AОценок пока нет

- Dextrosa AnhidraДокумент3 страницыDextrosa AnhidraErick LópezОценок пока нет

- Lista Repuestos Trimovil Setiembre 2023Документ6 страницLista Repuestos Trimovil Setiembre 2023Gerson Navarrete CastilloОценок пока нет

- 6 La División SintéticaДокумент4 страницы6 La División Sintéticafernando reyesОценок пока нет

- 00 MagistralesДокумент54 страницы00 MagistralesZyanyaMena100% (1)

- Palabras en ItalianoДокумент52 страницыPalabras en ItalianoDaniel Bolivar100% (1)

- 2DOPARCIAL SonidoДокумент9 страниц2DOPARCIAL SonidoAlejo DuclósОценок пока нет

- Proyecto 317 II Part 1 y 2Документ27 страницProyecto 317 II Part 1 y 2GilbertОценок пока нет

- N CSV Car 3 05 004 02 PDFДокумент9 страницN CSV Car 3 05 004 02 PDFArmando Huanca SolanoОценок пока нет

- Plan TriajeДокумент3 страницыPlan TriajeCaballero PerdidoОценок пока нет

- Magritte - Analisis de Su ObraДокумент46 страницMagritte - Analisis de Su ObraWalrusesОценок пока нет

- 640 La Neo Esclavitud Mental InducidaДокумент358 страниц640 La Neo Esclavitud Mental InducidaContacto88Оценок пока нет

- Yawar FiestaДокумент21 страницаYawar Fiestayakira MonzónОценок пока нет

- Clase 1 ManejoycontroldesemillasДокумент17 страницClase 1 ManejoycontroldesemillasEduardo Pepe Melgarejo DíazОценок пока нет

- Plantas Medicinales de Venezuela.Документ15 страницPlantas Medicinales de Venezuela.AymericktyОценок пока нет

- Tarea Academica 2 - PlanificaciónДокумент44 страницыTarea Academica 2 - PlanificaciónXiana Canelo Longobardi100% (1)

- Astronomia - Practicas de Geologia PlanetariaДокумент8 страницAstronomia - Practicas de Geologia PlanetariaFrancisco Javier Sánchez CruzОценок пока нет

- Ejercicios Incoterms ExportacionesДокумент2 страницыEjercicios Incoterms ExportacionesISABELA NARVAEZ ALVAREZОценок пока нет

- Ejercicios Unidad 3Документ2 страницыEjercicios Unidad 3Victor BarrónОценок пока нет

- Unidad 5 Gestión Organizacional o Proceso AdministrativoДокумент46 страницUnidad 5 Gestión Organizacional o Proceso Administrativojahir hernandezОценок пока нет

- Milton Ochoa 104561 9Документ7 страницMilton Ochoa 104561 9arleyОценок пока нет

- Lista de Docentes de LaДокумент24 страницыLista de Docentes de LaVictorAlarconОценок пока нет

- Circuito de EntrenamientoДокумент7 страницCircuito de EntrenamientokeilynОценок пока нет

- 13 - Materiales-Mermas-Desp Normales y Anormales-TratamientoДокумент2 страницы13 - Materiales-Mermas-Desp Normales y Anormales-TratamientoFranco RamirezОценок пока нет

- Fisica 2Документ5 страницFisica 2Caty MuzoОценок пока нет