Академический Документы

Профессиональный Документы

Культура Документы

Propiedades Mecanicas de Los Materiales

Загружено:

Franklin ErnestoАвторское право

Доступные форматы

Поделиться этим документом

Поделиться или встроить документ

Этот документ был вам полезен?

Это неприемлемый материал?

Пожаловаться на этот документАвторское право:

Доступные форматы

Propiedades Mecanicas de Los Materiales

Загружено:

Franklin ErnestoАвторское право:

Доступные форматы

REPUBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA EDUCACIN SUPERIOR INSTITUTO UNIVERSITARIO ANTONIO JOS DE SUCRE

SEDE: LA URBINA-CARACAS

PROPIEDADES MECANICAS DE LOS MATERIALES

Caracas, Mayo 2012

INDICE Pg. N Introduccin Esfuerzo interno Deformacin Deformacin Unitaria Resistencia a la ruptura Diagrama Real Modulo de elasticidad Elasticidad Plasticidad Ductilidad Fragilidad Definicin de falla por deformacin Falla por fatiga Falla por creep Falla por carga de Impacto Conclusiones Referencias Anexos 3 4 5 5 7 7 8 8 8 9 10 11 11 12 13 14 16 17

INTRODUCCION

El ensayo normal a la tensin se emplea para obtener varias caractersticas y resistencias que son tiles en el diseo.

El punto P recibe el nombre de lmite de proporcionalidad (o lmite elstico proporcional). ste es el punto en que la curva comienza primero a desviarse de una lnea recta. El punto E se denomina lmite de elasticidad (o lmite elstico verdadero). No se presentar ninguna deformacin permanente en la probeta si la carga se suprime en este punto. Entre P y E el diagrama no tiene la forma de una recta perfecta aunque el material sea elstico. Por lo tanto, la ley de Hooke, que expresa que el esfuerzo es directamente proporcional a la deformacin, se aplica slo hasta el lmite elstico de proporcionalidad.

Muchos materiales alcanzan un estado en el cual la deformacin comienza a crecer rpidamente sin que haya un incremento correspondiente en el esfuerzo. Tal punto recibe el nombre de punto de cedencia o punto de fluencia. Se define la resistencia de cedencia o fluencia Sy mediante el mtodo de corrimiento paralelo.

ESFUERZO INTERNO En ingeniera estructural, los esfuerzos internos son magnitudes fsicas con unidades de fuerza sobre rea utilizadas en el clculo de piezas prismticas como vigas o pilares y tambin en el clculo de placas y lminas. Definicin Los esfuerzos internos sobre una monda, son una seccin plana se definen como un conjunto de fuerzas y momentos estticamente equivalentes a la distribucin de tensiones internas sobre el rea de esa seccin. As, por ejemplo, los esfuerzos sobre una seccin t ransversal plana de una viga son igual a la integral de las tensiones t sobre esa rea plana. Normalmente se distingue entre los esfuerzos perpendiculares a la seccin de la viga (o espesor de la placa o lmina) y los tangentes a la seccin de la viga (o superficie de la placa o lmina):

Esfuerzo normal (normal o perpendicular al plano considerado), es el que viene dado por la resultante de tensiones normales , es decir, perpendiculares, al rea para la cual pretendemos determinar el esfuerzo normal.

Esfuerzo cortante (tangencial al plano considerado), es el que viene dado por la resultante de tensiones cortantes , es decir, tangenciales, al rea para la cual pretendemos determinar el esfuerzo cortante. Para poder explicar mejor el concepto de esfuerzo es necesario tomar un elemento diferencial de un cuerpo. Debido a que las fuerzas internas pueden presentarse en las tres direcciones posibles (x,y,z), el elemento diferencial ser un elemento diferencial volumtrico. Cada una de las caras tiene un diferencial de rea, las fuerzas que son normales a esa cara generan un esfuerzo normal y las fuerzas que son tangentes al elemento diferencial generan esfuerzos cortantes. Esfuerzos en vigas y pilares Para un prisma mecnico o elemento unidimensional los esfuerzos se designan como:

Esfuerzo normal (Nx) Esfuerzo cortante total (V, T o Q) Esfuerzo cortante segn Y (Vy) Esfuerzo cortante segn Z (Vz) En un abuso de lenguaje es comn tambin que se hable de esfuerzos para hablar de: Momento torsor (Mx) Momento flector Momento flector segn Z (Mz) Momento flector segn Y (My) Bimomento (B)

DEFORMACIN Cuando una pieza se somete a una fuerza de tensin uniaxial, se produce una deformacin del material. Si el material vuelve a sus dimensiones originales cuando la fuerza cesa se dice que el material ha sufrido una DEFORMACIN ELASTICA. El nmero de deformaciones elsticas en un material es limitado ya que aqu los tomos del material son desplazados de su posicin original, pero no hasta el extremo de que tomen nuevas posiciones fijas. As cuando la fuerza cesa, los tomos vuelven a sus posiciones originales y el material adquiere su forma original.

Si el material es deformado hasta el punto que los tomos no pueden recuperar sus posiciones originales, se dice que ha experimentado una deformacin plstica.

DEFORMACION UNITARIA

La magnitud ms simple para medir la deformacin es lo que en ingeniera se llama deformacin axial o deformacin unitaria se define como el cambio de longitud por unidad de longitud:

de la misma magnitud

Donde

es la longitud inicial de la zona en estudio y

la longitud final o

deformada. Es til para expresar los cambios de longitud de un cable o un prisma mecnico. En la Mecnica de slidos deformables la deformacin puede tener lugar segn diversos modos y en diversas direcciones, y puede adems provocar distorsiones en la forma del cuerpo, en esas condiciones la deformacin de un cuerpo se puede caracterizar por un tensor (ms exactamente un campo tensorial) de la forma:

Donde cada una de las componentes de la matriz anterior, llamada tensor deformacin representa una funcin definida sobre las coordenadas del cuerpo que se obtiene como combinacin de derivadas del campo de desplazamientos de los puntos del cuerpo.

El ensayo de tensin se utiliza para evaluar varias propiedades mecnicas de los materiales que son importantes en el diseo, dentro de las cuales se destaca la resistencia, en particular, de metales y aleaciones.

En este ensayo la muestra se deforma usualmente hasta la fractura incrementando gradualmente una tensin que se aplica uniaxialmente a lo largo del eje longitudinal de la muestra. Las muestras normalmente tienen seccin transversal

circular, aunque tambin se usan especmenes rectangulares. (Figura 3). Durante la tensin, la deformacin se concentra en la regin central ms estrecha, la cual tiene una seccin transversal uniforme a lo largo de su longitud. La muestra se sostiene por sus extremos en la mquina por medio de soportes o mordazas que a su vez someten la muestra a tensin a una velocidad constante. La mquina al mismo tiempo mide la carga aplicada instantneamente y la elongacin resultante (usando un

extensimetro). Un ensayo de tensin normalmente dura pocos minutos y es un ensayo destructivo, ya que la muestra es deformada permanentemente y usualmente

fracturada.

RESISTENCIA A LA RUPTURA:

Es el esfuerzo basado en la seccin original, que produce la fractura de material. La importancia bsica para la ingeniera es el poder determinar el esfuerzo mximo posible para un determinado material, y de esa manera poder determinar los factores de seguridad para la construccin determinada. Aunque por la inestabilidad de ese punto, es de poda utilidad, ya que no puede usarse para el diseo ingenieril.

MODULO REAL

MDULO DE ELASTICIDAD

En la primera parte del ensayo de tensin, el material se deforma elsticamente, o sea que si se elimina la carta sobre la muestra, volver a su longitud inicial. Para metales, la mxima deformacin elstica es usualmente menor a un 0.5%. En general, los metales y aleaciones muestran una relacin lineal entre la tensin y la deformacin en la regin elstica en un diagrama tensin deformacin que se describe mediante la ley de Hooke:

Donde el mdulo de elasticidad E es positivo (?l y ?l son negativos) y presenta las mismas dimensiones que el esfuerzo ya que ?l es a dimensional. El valor del mdulo de Young es caracterstico para distintos materiales, por lo que puede utilizarse para comparar las caractersticas mecnicas de los mismos.

PLASTICIDAD La plasticidad es la propiedad mecnica de un material anelstico, natural, artificial, biolgico o de otro tipo, de deformarse permanente e irreversiblemente cuando se encuentra sometido a tensiones por encima de su rango elstico, es decir, por encima de su lmite elstico. En los metales, la plasticidad se explica en trminos de desplazamientos irreversibles de dislocaciones. Modelos de plasticidad En general un modelo de plasticidad requiere definir varios elementos:

En primer lugar en el espacio de tensiones principales se requiere definir la llamada regin de tensiones admisibles, que ser un conjunto cerrado (y posiblemente compacto) de dicho espacio de tensiones. La frontera de dicho conjunto usualmente se denomina superficie de fluencia.

Para puntos del slido cuyas tensiones principales estn contenidas en el interior de la regin de tensiones admisibles el comportamiento es elstico. Sin embargo, para puntos de la superficie de fluencia es necesario definir una "regla de flujo" que explicita como aumentarn la deformacin plstica en funcin de la tasa de aumento de la tensin y otros parmetros internos si se aumenta la solicitacin sobre un material que ha alcanzado su lmite de fluencia.

Los modelos de plasticidad imperfecta requerirn la definicin de un conjunto de variables internas que den cuenta del endurecimiento y del desplazamiento de la regin de tensiones admisibles a lo largo del tiempo en funcin de las tasas de aumento de las otras variables.

La existencia de variables internas como el grado de plastificacin (deformacin plstica), el endurecimiento y otras hace que la relacin entre tensiones y deformaciones sea ms compleja que en el caso elstico, en particular, dado un nivel de deformacin elstica las tensiones no pueden conocerse a menos que se conozca como han variado las variables internas. El hecho de tener que tener en cuenta como varan las variables internas hace que un problema elastoplstico en general slo pueda ser unvocamente resuelto como problema dinmico resolviendo

simultneamente las ecuaciones del siguiente sistema:

DUCTILIDAD La ductilidad es una propiedad que presentan algunos materiales, como las aleaciones metlicas o materiales asflticos, los cuales bajo la accin de una fuerza, pueden deformarse sosteniblemente sin romperse,1 permitiendo

obtener alambres o hilos de dicho material. A los materiales que presentan esta propiedad se les denomina dctiles. Los materiales no dctiles se clasifican de frgiles. Aunque los materiales dctiles tambin pueden llegar a romperse bajo el

9

esfuerzo adecuado, esta rotura slo se produce tras producirse grandes deformaciones. En otros trminos, un material es dctil cuando la relacin entre el alargamiento longitudinal producido por una traccin y la disminucin de la seccin transversal es muy elevada. En el mbito de la metalurgia se entiende por metal dctil aquel que sufre grandes deformaciones antes de romperse, siendo el opuesto al metal frgil, que se rompe sin apenas deformacin. No debe confundirse dctil con blando, ya que la ductilidad es una propiedad que como tal se manifiesta una vez que el material est soportando una fuerza considerable; esto es, mientras la carga sea pequea, la deformacin tambin lo ser, pero alcanzado cierto punto el material cede, deformndose en mucha mayor medida de lo que lo haba hecho hasta entonces pero sin llegar a romperse.

FRAGILIDAD La fragilidad se relaciona con la cualidad de los objetos y materiales de romperse con facilidad. Aunque tcnicamente la fragilidad se define ms propiamente como la capacidad de un material de fracturarse con escasa deformacin, a diferencia de los materiales dctiles que se rompen tras sufrir acusadas deformaciones plsticas. La rotura frgil tiene la peculiaridad de absorber relativamente poca energa, a diferencia de la rotura dctil, ya que la energa absorbida por unidad de volumen viene dada por:

Si un material se rompe prcticamente sin deformacin las componentes del tensor deformacin relativamente pequea. resultan pequeas y la suma anterior resulta en una cantidad

10

FALLA POR DEFORMACION

La falla de un elemento se refiere a la prdida de su funcionalidad, es decir cuando una pieza o una mquina dejan de ser tiles. Esta falta de funcionalidad se dar por: Rotura Distorsin Permanente Degradacin Etc.

La rotura o la degradacin permanente se deben a que los esfuerzos soportados son mayores que la resistencia del material de fabricacin. Para poder determinar para qu cantidad de esfuerzo aplicado se producir una falla, se utilizan algunas teoras de falla. Todas las teoras de falla se basan en la comparacin del esfuerzo actuante contra el resultante aplicado en una prueba uniaxial de tensin o compresin. FALLA POR FATIGA La fatiga de materiales se refiere a un fenmeno por el cual la rotura de los materiales bajo cargas dinmicas cclicas se produce ms fcilmente que con cargas estticas. Aunque es un fenmeno que, sin definicin formal, era reconocido desde la antigedad, este comportamiento no fue de inters real hasta la Revolucin Industrial, cuando, a mediados del siglo XIX comenzaron a producir las fuerzas necesarias para provocar la rotura con cargas dinmicas son muy inferiores a las necesarias en el caso esttico; y a desarrollar mtodos de clculo para el diseo de piezas confiables. Este no es el caso de materiales de aparicin reciente, para los que es necesaria la fabricacin y el ensayo de prototipos. 1. Denominado ciclo de carga repetida, los mximos y mnimos son asimtricos con respecto al nivel cero de carga. 2. Aleatorio: el nivel de tensin puede variar al azar en amplitud y frecuencia. La amplitud de la tensin vara alrededor de un valor medio, el promedio de las tensiones mxima y mnima en cada ciclo:

11

El intervalo de tensiones es la diferencia entre tensin mxima y mnima

La amplitud de tensin es la mitad del intervalo de tensiones

El cociente de tensiones R es el cociente entre las amplitudes mnima y mxima

Por convencin, los esfuerzos a traccin son positivos y los de compresin son negativos. Para el caso de un ciclo con inversin completa de carga, el valor de R es igual a -1.

FALLA POR CREEP Creep y creep-fatiga. Las deformaciones elsticas y plsticas que sufre un material se suelen idealizar asumiendo que las mismas se producen de manera instantnea al aplicarse la fuerza que las origina. La deformacin que puede desarrollarse posteriormente en algunas situaciones y que progresa en general con el tiempo, se conoce con el nombre de creep. Para los materiales metlicos y los cermicos, la deformacin por creep se torna significativa por encima del rango de temperaturas 0.3/0.6 Tf, donde Tf es la temperatura absoluta de fusin del material. Por el contrario, para los vidrios y polmeros la temperatura a la cual los fenmenos de creep se tornan importantes se encuentra alrededor de la temperatura Tg de transicin vtrea del material. De manera que mientras los metales en general no sufrirn efectos de creep a temperatura ambiente, muchos vidrios y polmeros lo harn.

12

FALLAS POR CARGA DE IMPACTO

Se distinguen dos tipos de fuerzas actuando en un cuerpo: las externas y las internas. Las externas son las actuantes o aplicadas exteriormente y las reacciones o resistentes que impiden el movimiento. Las internas son aquellas que mantienen el cuerpo o estructura como un ensamblaje nico y corresponden a las fuerzas de unin entre sus partes. Las actuantes son aquellas cargas a las que se ve sometida la estructura por su propio peso, por la funcin que cumple y por efectos ambientales. En primera instancia se pueden subdividir en cargas gravitacionales, cargas hidrostticas y fuerzas ambientales (sismo, viento y temperatura).

Las gravitacionales son aquellas generadas por el peso propio y al uso de la estructura y se denominan gravitacionales porque corresponden a pesos. Entre ellas tenemos las cargas muertas y las cargas vivas.

Otra clasificacin de las cargas es por su forma de aplicacin: dinmicas y estticas. Las cargas dinmicas son aquellas aplicadas sbitamente y causan impacto sobre la estructura. Las cargas estticas corresponden a una aplicacin gradual de la carga.

13

CONCLUSIONES El ensayo normal a la tensin se emplea para obtener varias caractersticas y resistencias que son tiles en el diseo. El uso de los materiales en las obras de ingeniera hace necesario

el conocimiento de las propiedades fsicas de aquellos, y para conocer estas propiedades es necesario llevar a cabo pruebas que permitan determinarlas. Organismos como la ASTM (American Society for Testing and Materials) en Estados Unidos, o el ICONTEC en Colombia, se encargan de estandarizar las pruebas; es decir, ponerles lmites dentro de los cuales es significativo realizarlas, ya que los resultados dependen de la forma y el tamao de las muestras, la velocidad de aplicacin de las cargas, la temperatura y de otras variables. Todos los materiales metlicos tienen una combinacin

de comportamiento elstico y plstico en mayor o menor proporcin. Todo cuerpo al soportar una fuerza aplicada trata de deformarse en el sentido de aplicacin de la fuerza. En el caso del ensayo de traccin, la fuerza se aplica en direccin del eje de ella y por eso se denomina axial, la probeta se alargara en direccin de su longitud y se encoger en el sentido o plano perpendicular. Aunque el esfuerzo y la deformacin ocurren simultneamente en el ensayo, los dos conceptos son completamente distintos. A escala atmica, la deformacin elstica macroscpica se manifiesta como pequeos cambios en el espaciado interatmico y los enlaces interatmicos son estirados. Por consiguiente, la magnitud del mdulo

de elasticidad representa la resistencia a la separacin de los tomos contiguos, es decir, a las fuerzas de enlace interatmicas. A escala atmica, la deformacin plstica corresponde a la rotura de los enlaces entre tomos vecinos ms prximos y a la reformacin de stos con nuevos vecinos, ya que un gran nmero de tomos o molculas se mueven unos con respecto a otros; al eliminar la tensin no vuelven a sus posiciones originales.

14

Los materiales, en su totalidad, se deforman a una carga externa. Se sabe adems que, hasta cierta carga lmite el slido recobra sus dimensiones originales cuando se le descarga. La recuperacin de las dimensiones originales al eliminar la carga es lo que caracteriza al comportamiento elstico. La carga lmite por encima de la cual ya no se comporta elsticamente es el lmite elstico. Al sobrepasar el lmite elstico, el cuerpo sufre cierta deformacin permanente al ser descargado, se dice entonces que ha sufrido deformacin plstica. El comportamiento general de los materiales bajo carga se puede clasificar como dctil o frgil segn que el material muestre o no capacidad para sufrir deformacin plstica. Los materiales dctiles exhiben una curva Esfuerzo - Deformacin que llega a su mximo en el punto de resistencia a la tensin. En materiales ms frgiles, la carga mxima o resistencia a la tensin ocurre en el punto de falla. En materiales extremadamente frgiles, como los cermicos, el esfuerzo de fluencia, la resistencia a la tensin y el esfuerzo de ruptura son iguales. La deformacin elstica obedece a la Ley de Hooke La constante de

proporcionalidad E llamada mdulo de elasticidad o de Young, representa la pendiente del segmento lineal de la grfica Esfuerzo - Deformacin, y puede ser interpretado como la rigidez, o sea, la resistencia del material a la deformacin elstica. En la deformacin plstica la Ley de Hooke deja de tener validez.

15

REFERENCIAS http://www.mitecnologico.com/mecatronica/Main/DefinicionDeEsfuerzo http://www.monografias.com/trabajos10/restat/restat.shtml http://www.doschivos.com/trabajos/tecnologia/783.htm http://www.monografias.com/trabajos72/diagrama-esfuerzo-deformacion/diagramaesfuerzo-deformacion2.shtml http://es.wikipedia.org/wiki/Plasticidad_(mec%C3%A1nica_de_s%C3%B3lidos) http://es.wikipedia.org/wiki/Ductilidad http://estructuras.eia.edu.co/estructurasI/cargas/fuerzas%20y%20metodos.htm

16

ANEXOS

17

Ensayo tensin deformacin

Muestra tpica de seccin circular para el ensayo de tensin - deformacin

18

Grfica tpica tensin vs deformacin

19

Вам также может понравиться

- Reseña Histórica de La Seguridad IndustrialДокумент50 страницReseña Histórica de La Seguridad IndustrialFranklin Ernesto50% (2)

- Proyecto de PuentesДокумент9 страницProyecto de PuentesFranklin ErnestoОценок пока нет

- Tecnicas Ingenieria EstructuralДокумент9 страницTecnicas Ingenieria EstructuralFranklin ErnestoОценок пока нет

- La TecnologíaДокумент12 страницLa TecnologíaFranklin ErnestoОценок пока нет

- Tecnica para Elaborar Un ProyectoДокумент32 страницыTecnica para Elaborar Un ProyectoFranklin ErnestoОценок пока нет

- Tecnica para Elaborar Un ProyectoДокумент32 страницыTecnica para Elaborar Un ProyectoFranklin ErnestoОценок пока нет

- Trabajo 1 ElectivaДокумент34 страницыTrabajo 1 ElectivaFranklin ErnestoОценок пока нет

- Memoria Descriptiva El Limon02Документ26 страницMemoria Descriptiva El Limon02Franklin ErnestoОценок пока нет

- Álbum de FotografíasbolivarДокумент3 страницыÁlbum de FotografíasbolivarFranklin ErnestoОценок пока нет

- Inversion y FinanciamientoДокумент9 страницInversion y FinanciamientoFranklin ErnestoОценок пока нет

- Prospeccion de SuelosДокумент7 страницProspeccion de SuelosFranklin Ernesto100% (1)

- Anunciada Secuela de Shugo Chara! - Ramen para DosДокумент23 страницыAnunciada Secuela de Shugo Chara! - Ramen para DosAlbani hurtadoОценок пока нет

- Actividades de Respeto y ToleranciaДокумент10 страницActividades de Respeto y ToleranciaJuanAntonioОценок пока нет

- Ensenada, TorturasДокумент7 страницEnsenada, TorturasBlanco Sobre NegroОценок пока нет

- Stephenson, Neal - Criptonomicón III - El Código AretusaДокумент326 страницStephenson, Neal - Criptonomicón III - El Código AretusapeyotenopalОценок пока нет

- Multiplicación y División de Decimales para Segundo de Secundaria PDFДокумент6 страницMultiplicación y División de Decimales para Segundo de Secundaria PDFDixon Lopez VeraОценок пока нет

- Cuadro Comparativo Placas TectonicasДокумент1 страницаCuadro Comparativo Placas Tectonicasleandroortiz820Оценок пока нет

- (FORD) Diagrama de Cableado-TransmisionДокумент2 страницы(FORD) Diagrama de Cableado-TransmisionMaxisys Autel100% (1)

- Folklore Folklore #11 Las Danzas Del Carnaaval de Oruro (2022)Документ36 страницFolklore Folklore #11 Las Danzas Del Carnaaval de Oruro (2022)Comité Departamental Etnografía FolkloreОценок пока нет

- Formulacion de ProyectosДокумент16 страницFormulacion de Proyectoseleazar jaureguiОценок пока нет

- Escala de Coma de Glasgow 3Документ3 страницыEscala de Coma de Glasgow 3CáRdenas Morales GuadalupeОценок пока нет

- Lo Ez A Gonzalez RubenДокумент5 страницLo Ez A Gonzalez RubenRuben LoezaОценок пока нет

- 1°semana 13FICHA DE APRENDIZAJEДокумент2 страницы1°semana 13FICHA DE APRENDIZAJEJerry LimpeОценок пока нет

- Recocido-Simulado ModificadoДокумент22 страницыRecocido-Simulado ModificadoJoel MontalvanОценок пока нет

- Texto Promocional - Universo de SagasДокумент4 страницыTexto Promocional - Universo de SagasGabriela Salas CáceresОценок пока нет

- Modelo de PlanificacionДокумент2 страницыModelo de PlanificacionCamilaPlazaОценок пока нет

- Clase Neumatica Usabana V1 PDFДокумент98 страницClase Neumatica Usabana V1 PDFNelson Enrique Barreiro GutierrezОценок пока нет

- Puerto de Santa Cruz de TenerifeДокумент7 страницPuerto de Santa Cruz de TenerifeLiz MontecinosОценок пока нет

- Clasificación de Procesos de ManufacturaДокумент12 страницClasificación de Procesos de ManufacturaJoseTrinidadSalazarDominguezОценок пока нет

- RPMДокумент16 страницRPMricardo_sotelo817652Оценок пока нет

- Encapsulamiento Entre Capas Modelo OsiДокумент4 страницыEncapsulamiento Entre Capas Modelo OsiKevin CalderónОценок пока нет

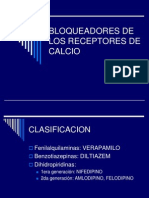

- Bloqueadores de Los Receptores de CalcioДокумент14 страницBloqueadores de Los Receptores de CalcioJulio César AlvarezОценок пока нет

- Receta de La Dieta de AtkinsДокумент45 страницReceta de La Dieta de Atkinscodesmo100% (1)

- Inversion PrivadaДокумент31 страницаInversion PrivadaArian Pamela CalleОценок пока нет

- Clase Excel para QuimicaДокумент280 страницClase Excel para QuimicaVíctor Jamett Labrín100% (2)

- Parcial GERENCIA ESTRATEGICA #1Документ7 страницParcial GERENCIA ESTRATEGICA #1Angel MiguelОценок пока нет

- Práctica de Laboratorio ELISA+Документ7 страницPráctica de Laboratorio ELISA+Diego GonzálezОценок пока нет

- Método de Ensayo de Biodegradabilidad-EstudioДокумент3 страницыMétodo de Ensayo de Biodegradabilidad-Estudiohoneybee15Оценок пока нет

- Practica5 Electricidad y MagnetismoДокумент8 страницPractica5 Electricidad y MagnetismoSofiaОценок пока нет

- OxigenoterapiaДокумент46 страницOxigenoterapiaCarolina De La PazОценок пока нет

- La Observación y La EncuestaДокумент7 страницLa Observación y La EncuestaVinicio CaldeblanОценок пока нет